Многокритериальная оптимизация процессов тепловой обработки мясных полуфабрикатов при ик-энергоподводе

| Вид материала | Автореферат |

- Optimization Toolbox – Оптимизация, 780.37kb.

- «Многокритериальная оптимизация в ио», 232.16kb.

- Август октябрь Результаты исследования мясных полуфабрикатов, 252.04kb.

- Тематика курсовых работ по курсу «Проектирование автоматизированных систем», 23.01kb.

- Моделирование и оптимизация систем с распределенными параметрами, 14.61kb.

- Рабочая программа по дисциплине опд. Ф. 08 Моделирование и оптимизация, 200.55kb.

- Исследование потребительских свойств мясных полуфабрикатов из мяса уток и конины, 477.43kb.

- Моделирование и прогнозирование поврежденности объемных заготовок при осадке, 60.97kb.

- Задачи обследования: -определение уровня технической оснащенности как источников тепловой, 380.71kb.

- Программа вступительного экзамена в магистратуру по специальности 1-49 80 04 технология, 305.31kb.

Примечание: микроструктурные исследования были проведены в ГНУ ВНИИМП им. В.М. Горбатова в лаборатории «Микроструктурный анализ». Физико-химические исследования – в лаборатории «Биотест» МГУПБ и в «Лаборатории белка» института химии растительных веществ Академии Наук Республики Узбекистан.

Для обоснования режимов тепловой ИК-обработки необходимо иметь четкое представление о внутренних явлениях тепломассопереноса, характере их взаимодействия, кинетике процесса нагрева и обезвоживания. С этой целью исследованы поля температур, влаги. При сравнении расчетных и экспериментальных данных по температуре и влаге с вычислением дисперсии и критерия Фишера подтверждается адекватность предложенной модели ИК-обработки мясопродуктов, что дает возможность прогнозировать режимы тепловой обработки, проводить процесс в заданном направлении, диапазоне длин волн, плотностей тепловых потоков, свойственных данному виду нагрева и получить продукт требуемого качества.

Таким образом, проведенные исследования физико-химических показателей, микроструктуры и тепломассопереноса позволяют определить оптимальные параметры и возможности интенсификации ИК-нагрева мясных полуфабрикатов.

В шестой главе на основе разработанных обобщенных моделей тепломассопереноса решается задача многоуровневой оптимизации денатурационных изменений белковых фракций, фракций липидов и их скоров по критериям минимизации потерь пищевой и биологической ценности мясных продуктов в процессе тепловой обработки.

1. Критерий оптимизации по элементам пищевой ценности (содержание белка, жира, влаги и т.д.) продукта:

( 19 )

( 19 )где bºij – удельное содержание i-го элемента химического состава (белка, жира, влаги и т.д.) в j-м рецептурном компоненте до ИК-обработки; xj0 – содержание i-го элемента пищевой ценности до ИК-обработки; bij – удельное содержание i-го элемента химического состава (белка, жира, влаги и т.д.) в j-м рецептурном компоненте после ИК-обработки; хj – массовая доля j-го компонента рецептуры после ИК-обработки.

2. Критерий минимального отклонения исходного содержания массовых долей белковых фракций и фракций липидов от показателей массовых долей после тепловой обработки можно записать в виде:

Bi (x)

; i = 1, p ( 20 )

; i = 1, p ( 20 ) где Bi (x) – i-я фракция белков; aоki , aki – массовая доля k-го фракционного белка в i-й белковой фракции в мясе до и после ИК-обработки.

Li (x)

; i = 1, p ( 21 )

; i = 1, p ( 21 )где Li (x) – i-я фракция липидов в жире; aоki , aki – массовая доля k-го фракционного липида в i-й липидной фракции жира до и после ИК-обработки.

3. Критерий минимального отклонения от заданной структуры показателей биологической ценности, например моноструктуры амино- и жирных кислот:

; i = 1,2 ( 22 )

; i = 1,2 ( 22 )где aоki , aki – удельное содержание k-го моноструктурного компонента в i-м элементе химического состава до и после ИК-обработки.

4. Критерий минимального отклонения от заданной структуры витамин-ного состава, минеральных веществ, углеводов:

; i =1,3 ( 23 )

; i =1,3 ( 23 ) где bоkj , bkj – удельное содержание k-го элемента химического состава в j-м рецептурном компоненте до и после ИК-обработки.

Для решения оптимизационной задачи на разных уровнях анализа в различных постановках должны быть известны функциональные зависимости массовых долей ингредиентов пищевой и биологической ценности от температуры, времени и других параметров теплового режима. общий алгоритм оптимизации тепловой обработки многокомпонентного продукта заключается в минимизации отклонения от заданной структуры показателей по критериям (19) ÷ (23) при ограничениях по:

- массовой доле j-го компонента рецептуры:

- xjmin ≤ xj ≤ xj max ; xj = φj (τ, t,…); j = 1,m ;

- интенсивности теплового потока Qmin <= q < = Qmax ; ( 24 )

- расстоянию до излучателя dmin <= d <= dmax ;

- температуре нагрева tmin <= t <= tmax ;

- по времени процесса τmin <= τ <= τmax .

Моделируя изменение температурных и влажностных полей внутри продукта в зависимости от параметров и времени ИК-нагрева, варьируемых в заданных ограничениях (24), и определяя по уравнениям регрессии (табл. 1) величины массовых долей ингредиентов пищевой и биологической ценности продукта в каждой точке, можно найти минимальные значения критериев (19) ÷ (23) и соответствующие им оптимальные режимы инфракрасной обработки многокомпонентного продукта.

Предложенная многокритериальная модель может быть использована в различных постановках задач для анализа массопереноса амино- и жирокислотного, углеводного, макро- и микроэлементного, витаминного составов многокомпонентных мясных продуктов по любому частному критерию.

Для выбора наилучшей альтернативы из множества локально-оптимальных решений может быть использован критерий оценки качества продукта после его термообработки, выражаемый многомерной суммой взвешенных нормированных отклонений параметров состояния продукта от их значений до ИК-нагрева:

, ( 25 )

, ( 25 ) где ai – коэффициент значимости i-й группы факторов; bij – весовой коэффициент отклонения j-го фактора i-й группы;

– значение параметра состояния j-го фактора i-й группы до и после термообработки;

– значение параметра состояния j-го фактора i-й группы до и после термообработки;  –допустимое отклонение параметра от желаемого значения;

–допустимое отклонение параметра от желаемого значения; По критериям (19) ÷(23) минимального отклонения от исходной структуры массовых долей аминокислот, жирных кислот, витаминов, показателей пищевой ценности продукта и других из множества локально-оптимальных решений определяется оптимальное значение температуры нагрева продукта.

На базе имеющихся экспериментальных данных и уравнений регрессии, описывающих изменение массовых долей белка, жира, витаминов, амино- и жирных кислот рассматривается алгоритм многокритериальной оптимизации теплового режима ИК-обработки по критериям минимума потерь пищевой и биологической ценности мясопродукта в результате его тепловой обработки.

Оптимальная температура по каждому критерию определяется методом дробного шага на унимодальном участке изменения критерия в интервале t0, tmax или методом прямого перебора от 0 до tmax с нахождением всех локальных экстремумов и выделением унимодальных участков функции. Из совокупности локально-оптимальных решений лучшая альтернатива определялась по функционалу качества (25), преобразованному в функцию полезности Φк с минимальной суммой квадратов отклонений получаемых значений критериев Ψkl от их локальных экстремумов Ψkopt :

; k = 1,n , ( 26 )

; k = 1,n , ( 26 ) где Ψkopt – оптимальная величина к-го критерия; Ψkl – значение к-го критерия в l-й альтер-нативе.

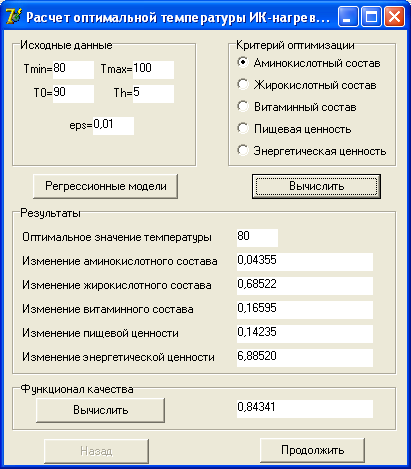

На рис. 13 в экранной форме отражены найденные оптимальные значения температуры нагрева полуфабриката из говяжьей вырезки и критериев минимизации потерь (11)÷(14) в заданных границах варьирования технологических факторов (24).

Рис. 13. Результаты оптимизации температуры в процессе нагрева кускового полуфабриката из говяжьей вырезки

Полученные уравнения множественной регрессии дают возможность с достаточной точностью определить оптимальные технологические параметры ИК-обработки мясопродуктов – расстояние образца до излучателей x1, см; толщина образца x2, мм; плотность теплового потока x3 , кВт/м2; начальной температуры в камере x4 , 0C, обеспечивающие максимальное значение показателя качества y1 = A,балл; минимум затрат электроэнергии y2=Q, кВт·ч/кг ; минимум времени тепловой обработки y3 = τ, мин; минимум потерь массы, y4 = П, %.

Экстремальные значения критериев, представляемых сепарабельными функциями (11) ÷ (14) и (15) ÷ (18), в заданных границах варьирования параметров x1÷x4, находились методом покоординатного поиска локально-оптимальных решений по каждому критерию (блок-схема приведена в диссертации).

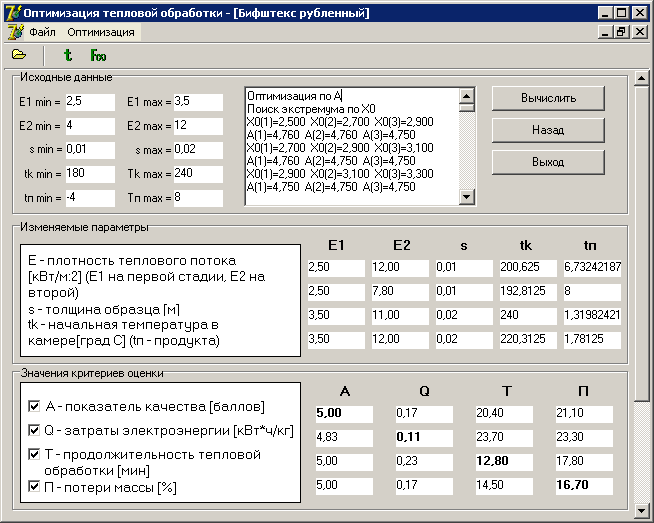

Результаты локально-оптимального решения по одному из критериев (15) ÷ (18) для бифштекса рубленого приводятся на экране (рис. 14) в диагональных элементах поля «Значение критериев оценки».

В результате многокритериальной оптимизации процесса получено:

– для кусковых полуфабрикатов из говяжьей вырезки температуру в камере рекомендуется поддерживать 166 0C, до доведения температуры в центре мясного полуфабриката 80 0C, время тепловой обработки 9 мин, при этом минимальные потери нутриентов составляют 0,08 % и функционал качества (25) равен 0,84;

- для модельных фаршевых систем, включающих компоненты растительного происхождения (на примере котлет с растительными добавками ) рекомендуется поддерживать температуру в камере ИК-печи 179–180 0C и доведение температуры в центре продукте 80 0C, время тепловой обработки 10 мин, потери нутриентов при этом составляет 0,004 %, функционал качества имеет максимальное значение 0,96;

– для модельных фаршевых систем (на примере бифштекса рубленого) рекомендуется двухстадийный инфракрасный нагрев с двухсторонним обогревом, плотность лучистых потоков 1 стадии 3,5 кВт/м2, 2 стадии 7,8 кВт/м 2 и доведение температуры в центре продукта до 80 0C, время тепловой обработки 12,8 мин, потери нутриентов составляют 0,04 %, функционал качества 0,84.

Рис. 14. Результаты многокритериальной оптимизации процесса тепловой ИК-обработки на примере бифштекса рубленого (реализация переменного режима с двухсторонним нагревом)

В седьмой главе описываются структурно-параметрические модели идентификации и прогнозирования состояния процесса и продукта тепловой обработки, на основе структурированного в матричной форме множества параметров технологической системы и функциональных связей процесса и внешней среды с выделением показателей качества сырья и продукта, технологических режимов и оборудования, функционалов и критериев эффективности процесса. Множество показателей и свойств сырья, термически обрабатываемых мясных изделий с использованием технологических регламентов и характеристик инфракрасного энергоподвода представлено в табл. 5.

Таблица 5

Показатели сырья, свойства термически обработанных продуктов,

технологические регламенты и характеристики ИК-энергоподвода

Группы свойств | № | Переменная состояния |

| Показатели поступающего биологического сырья | 1 | Бактериальная обсемененность |

| 2 | Содержание белка | |

| 3 | Содержание жира | |

| 4 | Консистенция | |

| 5 | Запах | |

| 6 | Цвет | |

| 7 | рН | |

| 8 | Температура | |

| Характеристики ИК-энергоподвода | 9 | Мощность установки |

| 10 | Условия подвода | |

| 11 | Частотные характеристики инфракрасного нагрева | |

| Параметры термообработки | 12 | Температура греющей среды |

| 13 | Теплофизические характеристики продукта | |

| 14 | Температура поверхности продукта | |

| 15 | Температура в центре продукта | |

| 16 | Продолжительность тепловой обработки | |

| 17 | Геометрические размеры продукта | |

| Физико-химические показатели и свойства продукта | 18 | Общее количество бактерий в 1 мл |

| 19 | Температура хранения | |

| 20 | Длительность хранения | |

| 21 | Содержание белка (аминокислотный состав) | |

| 22 | Содержание жира (жирнокислотный состав) | |

| 23 | Витаминный состав | |

| 24 | Минеральные вещества | |

| 25 | Содержание влаги | |

| 26 | Оптические свойства | |

| Органолептиче- ские показатели продукта | 27 | Вкус |

| 28 | Запах | |

| 29 | Цвет | |

| 30 | Внешний вид | |

| 31 | Плотность | |

| 32 | Консистенция |