Методические указания для студентов направления 151900 «Конструкторско-технологическое обеспечение машиностроительного производства», по профилю «Технология машиностроения» Электросталь 2011

| Вид материала | Методические указания |

- Программа итогового междисциплинарного экзаменА для студентов всех форм обучения направления, 704.51kb.

- Методические указания по выполнению лабораторных работ по курсу «Системы автоматизированного, 369.98kb.

- Программа вступительных испытаний (междисциплинарного экзамена) для поступающих в магистратуру, 213.29kb.

- Конструкторско-технологическое обеспечение машиностроительных производств общая характеристика, 141.27kb.

- Рабочая учебная программа по дисциплине "Б 8 Материаловедение" Направление подготовки, 293.91kb.

- Программа утверждена учебно-методической комиссией по специальности 20 г протокол, 213.05kb.

- Программа утверждена учебно-методической комиссией по специальности 20 г протокол, 147.98kb.

- Рабочая программа дисциплины «Основы технологии машиностроения» Направление подготовки, 365.59kb.

- Программа для поступающих на направление подготовки магистратратуры 151900 «конструкторско-технологическое, 82.63kb.

- Конструкторско-технологическое обеспечение машиностроительных производств общая характеристика, 145.04kb.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

| ЭЛЕКТРОСТАЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (филиал) Федерального государственного автономного образовательного учреждения высшего профессионального образования «Национальный исследовательский технологический университет «МИСиС» |

Электростальский политехнический институт (филиал)

Кафедра "Технология машиностроения и Конструирование "

А. И. ПЯТУНИН, К.А. Смирнов, Н.В. Лебедева

Автоматизированное проектирование технологии

механической обработки деталей в САПР ТП “АДЕМ”

по дисциплине“ САПР Технологические ”

Раздел: Разработка маршрутной и операционной технологии.

Методические указания

для студентов направления 151900 «Конструкторско-технологическое

обеспечение машиностроительного производства»,

по профилю «Технология машиностроения»

Электросталь 2011

Для выполнения работы студенту выдается индивидуальное задание. При выполнении задания на разработку технологического процесса изготовления зубчатого колеса с применением САПР ТП студенты работу выполняют в несколько этапов:

– самостоятельная работа (этапы 1, 2, 3, 4, 9);

– работа с САПР ТП «АДЕМ» (этапы 5, 6, 7, 8, 10).

Материал в настоящем пособии расположен в трех частях:

– теоретическая часть, содержащая указания по самостоятельной работе и подготовке к проведению лабораторных работ;

– приложения, содержащие рисунки и таблицы с рекомендациями по выполнению тех или иных разделов работы (рис. П-1, табл. П-1, табл. П-2, табл. П-3, табл. П-4, табл. П-5, табл. П-6, табл. П-7, табл. П-8, табл. П-9), стр. 10 – 21;

– раздаточный материал, содержащий шаблоны (слепыши) различных документов, в которые исполнители вносят свои данные при выполнении технологического проектирования и которые включаются в отчет (титульный лист, рис. О-1, табл. О-1, табл. О-2, табл. О-3),

стр. 23 – 29.

1 – й этап. Подготовительный

– проставьте на чертеже, рис. О-1, стр. 24, параметры колеса и зубчатого зацепления, согласно номеру варианта выданного задания. Чертеж колеса с буквенными обозначениями параметров показан на рис 1 в пособии [4] и на рис. П-1, стр.10, настоящего пособия; значения параметров – в таблице П-1, стр.11-12;

- выберите способ получения заготовки в зависимости от типа производства;

- примите предварительные размеры заготовки D'заг и B'заг , увеличив размеры готовой детали на 5-10 мм, т.е. D'заг = D1+(5…10) мм, B'заг = B1+(5…10) мм;

– ознакомьтесь с технологическими маршрутами обработки цилиндрических зубчатых колес, приведенными в учебной технической литературе:

– колесо со ступицей:

– 6-я степень точности, 28 операций, [1], стр. 242 – 252;

– 7-я степень точности, 18 операций, [1], стр. 353 – 255; [2], [3], стр. 272 – 279;

– колесо без ступицы:

– 6-я степень точности, 21 операция, [1], стр. 357 – 360; [2], [3], стр. 280 – 282..

Примечание. Все расчеты по этапу 1 выполните в отчете, результаты расчетов занесите в табл. О-1, стр. 25, которую разместите в отчете.

2-й этап. Разработка плана обработки поверхностей

План обработки поверхностей составляется на каждую ответственную поверхность детали. Такими поверхностями для зубчатого колеса являются:

- наружная цилиндрическая поверхность зубчатого венца с диаметром D1,

- торцовые (боковые) поверхности зубчатого венца и ступицы с размером B1,

- посадочное отверстие колеса с диаметром d1,

- эвольвентные поверхности зубьев с модулем зацепления m и числом зубьев z.

Для составления плана обработки поверхностей 1) – (D1) и 2)– (B1):

- установите количество переходов для каждой поверхности, исходя из так называемого ужесточения или уточнения требований к точности поверхностей заготовки и обрабатываемых поверхностей детали. Количество переходов определяется по формуле

lg Σ уточн.

n= ————, (1)

0,46

IΤ D заг

где Σ уточн. = ———— – коэффициент уточнения в процессе обработки детали;

IΤ Dдет

IΤ D заг – допуск размера исходной заготовки;

IΤ Dдет – допуск размера детали.

– распределите разность квалитетов точности заготовки и детали по найденному количеству переходов. Например, если исходная заготовка имеет 16-й квалитет точности, а обрабатываемая поверхность 6-й, то точность повышается на 16-6=10 квалитетов. Если количество переходов, например, принимается n=4, то по 4-м технологическим переходам коэффициент уточнения можно распределить по закону прогрессивного убывания, а именно 10=4+3+2+1.

- примите предварительно возможный вариант технологического маршрута обработки каждой из этих поверхностей. Например, точность промежуточных размеров заготовки в процессе механической обработки может соответствовать такой последовательности изменения квалитетов:

0 – заготовка 16-й квалитет, (h 16)

1 – черновая обработка 12-й квалитет, (h 12)

2 – получистовая обработка 9-й квалитет, (h 9)

3 – чистовая обработка 7-й квалитет, (h 7)

4 – отделочная обработка 6-й квалитет, ??? – по чертежу

– при составлении плана обработки поверхности 1) – (D1) учтите рекомендации [9], см. табл. П-6 – основные методы и виды обработки наружных цилиндрических поверхностей, стр.20.

– при составлении плана обработки поверхности 2) – (В1), ширина колеса, учтите рекомендации [9], см. табл. П-8 – основные методы и виды обработки плоских поверхностей, стр. 21.

Для составления плана обработки поверхности 3) – (d1), посадочное отверстие колеса:

– установите количество переходов исходя из необходимости начала обработки путем сверления. Выберите план обработки по рекомендациям литературы [7], или приложения

табл.П-5 – обработка отверстий (рекомендации САПР ТП «КАРУС»), стр. 18-19. При составлении плана обработки отверстия учтите также рекомендации [9], см. табл. П-7 – основные методы и виды обработки внутренних цилиндрических поверхностей отверстий, стр. 20).

Для составления плана обработки поверхности 4)– (эвольвентные поверхности зубьев):

- установите количество переходов исходя из последовательности изменения параметров шероховатости поверхности в ходе из механической обработки, по рекомендации пособия [4], табл. 8, и справочника [6]. Например, в такой последовательности изменения параметров шероховатости поверхности:

0 – заготовка Ra 80 (Rz 320)

1 – черновая обработка Ra 20 (Rz 80)

2 – получистовая обработка Ra 5 (Rz 28)

3 – чистовая обработка Ra 2,5 (Rz 10)

4 – отделочная обработка Ra 1,25 (Rz 6,3)

5 – чистовая отделочная обработка Ra 0,63 (Rz 1,25)

– учтите также рекомендации [9], см. табл. П-9 – основные методы формообразования зубьев зубчатых колес, стр. 20.

При составлении плана обработки, назначении точности и качества поверхности, достигаемых при тех или иных переходах механической обработки, можно также руководствоваться справочными данными [5], [6] и др. В пособии [4] приводятся некоторые рекомендации по выполнению отдельных этапов такого плана.

– ознакомьтесь с возможным количеством переходов и планом обработки поверхностей, приведенными в табл. П-2, стр. 13.

– разработайте Ваш план обработки этих поверхностей (состав переходов) и занесите

в табл. О -1.

Примечание. Все расчеты по этапу 2 выполните в отчете, результаты расчетов занесите в табл. О-1, которую разместите в отчете.

3-й этап. Расчет припусков, выбор заготовки,

определение переходных размеров.

Расчет припусков

Расчет припусков для каждой поверхности начинается от конечного размера поверхности в готовой детали, и далее – по переходам в последовательности, обратной ходу технологического процесса. Таким образом, расчет припусков начинается с перехода, имеющего последний номер в возможном варианте технологического маршрута обработки поверхностей, занесенного в табл. П-2. Это отражено в таблице П-3, см. стр. 14.

– оформите табл. О-2. стр. 26, для расчета припусков и межпереходных размеров, разместив в ней переходы от последнего к первому из табл. О-1 Вашего техпроцесса, аналогично табл. П-3.

– рассчитайте пропуски для всех переходов при обработке каждой поверхности, согласно намеченному маршруту.

При расчетно-аналитическом методе определения припусков рассчитывается минимальный припуск Zi, min дифференцированно для каждого конкретного перехода с последующим их суммированием для выбора размера заготовки.

Припуски для наружной поверхности колеса D1

При обработке наружных и внутренних поверхностей (здесь это – поверхности D1 и d1) двухсторонний припуск значения находятся по формуле [6]:

2 Z i min = 2 [(Rz + h)i-1 +√(∆2i-1 + ε2i ) ] , (2)

2 Z i min = 2 [(Rz + h)i-1 +√(∆2i-1 + ε2i ) ] , (2)где

высота неровностей профиля на предшествующем (i-1)-м переходе;

высота неровностей профиля на предшествующем (i-1)-м переходе;  — глубина дефектного слоя на (i-1)-м переходе;

— глубина дефектного слоя на (i-1)-м переходе; ∆i-1 – суммарное отклонение расположения поверхностей на (i-1)-м переходе;

εi — погрешность установки заготовки на выполняемом (i)-м переходе.

Значения факторов Rzi-1, hi-1, ∆Σ i-1, ε i, влияющих на величину

в формуле (2), находятся из справочников [5]. [6]. [7]; некоторые величины приведены в пособии [4].

в формуле (2), находятся из справочников [5]. [6]. [7]; некоторые величины приведены в пособии [4].В приближенных расчетах можно принимать:

2Z i min = 2[(2…3)(Rz + h)i-1] (3)

Припуски для внутреннего отверстия колеса d1

В связи с тем, что в качестве исходной заготовки принят круглый прокат, в качестве черновой обработки примите сверление в сплошном металле. Поэтому расчет припусков для этой поверхности производится по формуле (2).

Припуск для боковых поверхностей колеса (ширина колесе В1)

При последовательной обработке противолежащих поверхностей односторонний припуск (здесь это – поверхности В1) значения находятся по формуле [6]:

Z i min = (Rz + h)i-1 +∆ Σ i-1 + ε (4)

При этом значения

и

и  на заготовительных операциях и на операциях механообработки при выполнении тех или иных переходов принимаются согласно составленному плану обработки детали.

на заготовительных операциях и на операциях механообработки при выполнении тех или иных переходов принимаются согласно составленному плану обработки детали. Примечание. Рассчитанные величины припусков наружный диаметр, ширину заготовки и диаметр отверстия занесите в табл. О-2, разместив их в строки соответствующих переходов.

Определение размеров заготовки

Последовательно рассчитав 2Z i, min для каждого перехода, начиная с последнего до первого, согласно ранее определенному количеству переходов, можно определить общий припуск на обработку этой поверхности.

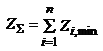

Общий припуск на обработку поверхностей вращения определяется из выражения:

| (6) |

где n — количество переходов.

А).По найденному значению

для наружной поверхности и размеру детали Dдет можно определить расчетный размер заготовки Dзаг(расч):

для наружной поверхности и размеру детали Dдет можно определить расчетный размер заготовки Dзаг(расч):| Dзаг(расч) = Dдет +2ZΣ +ITD , | (7) |

где ITD — допуск на принимаемый размер заготовки.

Фактический размер заготовки Dзаг(факт) обычно бывает больше расчетного, что чаще всего определяется технологическими возможностями заготовительного производства (например, стандартные размеры прокатных заготовок и др.).

Примите фактический размер заготовки Dзаг(факт) и занесите его в табл. О-2.

Б). Выполните аналогичные расчеты для ширины колеса. Общий припуск на обработку плоских поверхностей определяется из выражения:

По найденному значению ZΣ для ширины колеса и размеру B1дет можно определите расчетный размер Bзаг(расч).

Bзаг(расч) = B1дет +ZΣ +ITB (8)

где ITB — допуск на принимаемый размер заготовки.

Фактический размер заготовки Bзаг(факт) обычно бывает больше расчетного, так как он обычно округляется до ближайшего большего значения из стандартного ряда линейных размеров.

Примите фактический размер заготовки Bзаг(факт) и занесите его в табл. О-2.

В). По найденному значению

для внутренней поверхности и размеру отверстия d1 можно определите расчетный размер отверстия, получаемого после сверления или после рассверливания (при диаметре отверстий >20…25 мм).

для внутренней поверхности и размеру отверстия d1 можно определите расчетный размер отверстия, получаемого после сверления или после рассверливания (при диаметре отверстий >20…25 мм). dзаг(расч) = d1–2ZΣ –ITd (9)

По найденному значению dзаг(расч) выберите размер сверла по ГОСТ из условия dсверла ≤ dзаг(расч).

Рассчитанные значения занесите в табл. О-2.

Определение межпереходных размеров

Межпереходные размеры могут устанавливаться в соответствии с данными, полученными при расчете припусков. Можно руководствоваться следующими положениями (т.н. табличный метод определения припусков).

После выбора размера заготовки определяется общий припуск на обработку Zобщ (факт) по формуле:

Zобщ (факт) = Rзаг.max – Rдет.min (10)

где Rзаг.max — наибольший размер заготовки, Rдет.min – минимальный размер детали.

Этот припуск нужно распределить между переходами механической обработки.

Поскольку принятый размер заготовки Rзаг(факт), как правило, бывает больше, чем расчетный Rзаг(расч), поэтому разницу между ними Rзаг(факт) – Rзаг(расч), нужно прибавить к припуску на первый (черновой) переход, припуски на остальные переходы можно оставить такими , какими принимались в предварительных расчетах.

Промежуточные (межпереходные) размеры заготовок определяются по формуле:

R(i-1) = Ri + Z i , (11)

где R(i-1) – размер поверхности до выполнения перехода;

Ri – размер поверхности после выполнения перехода;

Z i – припуск на выполняемый переход.

Примечание. Все расчеты по определению межпереходных размеров (для наружной поверхности, ширины колеса и отверстия) выполните в отчете, результаты расчетов занесите в табл. О-2, разместив их в строки соответствующих переходов.

.

4-й этап. Составление маршрута обработки детали

При составлении технологического маршрута обработки детали принимают общий план, намечают содержание технологических операций, определяют состав технологического оснащения. Решение задачи по выбору методов обработки всех поверхностей детали сводится к выявлению необходимости осуществления таких стадий обработки, как черновая, чистовая и отделочная.

На первой стадии выполняют операции черновой обработки всех поверхностей, когда удаляется основная величина припуска. В нашем случае – это обработка наружной цилиндрической и боковых поверхностей колеса, а также первоначальная обработка отверстия. После черновой обработки возникает перераспределение остаточных напряжений, для снятия которых рекомендуется проведение термической обработки (отжиг, нормализация или улучшение).

На второй стадии осуществляются операции чистовой обработки, в результате которых завершается обработка одних поверхностей или происходит подготовка других поверхностей к последующей, более точной обработке. В нашем случае – это абразивная обработка (шлифование) наружной цилиндрической и боковых поверхностей колеса, а также обработка отверстия. На ранее обработанных поверхностях производится нарезание зубьев, обработку которых выделяют в самостоятельные операции. При наличии в технических требованиях необходимости получения твердости поверхностей HRCЭ > 40 проводят термическую обработку ТВЧ (закалка и отпуск), после для чего дальнейшей обработке применяют абразивные инструменты .

Третья стадия – отделочная обработка; на этой стадии обрабатывают поверхности с точностью по 6 – 7 - му квалитету и получают параметр шероховатости поверхности

R а = 0, 32 мкм и менее.

В маршрутной технологии механической обработки должен предусматриваться контроль, который может быть включен как переход в состав операции механообработки, или выделен в самостоятельные операции.

– Ознакомьтесь с возможным маршрутом и эскизами обработки плоского зубчатого колеса, показанным в табл. П-4, стр. 15-17.

– Результаты разработки маршрутной технологии и выбора оборудования для операций Вашего техпроцесса занесите в табл. О-3, см. стр. 27-29. При назначении содержания переходов, столбец 2, руководствуйтесь аналогичным содержанием в возможном варианте маршрута, табл. П-4.

5-й этап. Изучение САПР ТП “ADEM”

Выполните ЛАБОРАТОРНУЮ РАБОТУ № 1-ТДМ [8]. Изучите основные методы работы модуля ADEM TDM, назначение команд для создания и редактирования технологического процесса обработки деталей, структуру техпроцесса и базы данных.

6-й этап. Проектирование технологического процесса

в САПР ТП “ADEM”

Выполните ЛАБОРАТОРНУЮ РАБОТУ № 2-ТДМ [8]. Продолжите изучение системы САПР ТП “ADEM” с целью освоения автоматизированного проектирования маршрутной технологии. В соответствии с окончательным вариантом Вашего маршрута, табл. О-3. сформируйте маршрут механической обработки детали в системе “ADEM”.