Информационная поддержка формирования маржинального дохода металлургического холдинга

| Вид материала | Автореферат |

- 1. теоретический аспект маржинального дохода и безубыточности, 31.86kb.

- Новосибирский филиал, 45.9kb.

- Информационная поддержка инновационной деятельности производственных предприятий рожкова, 59.68kb.

- GM12 формирование и перераспределение національного дохода: подходы и перспективы, 447.42kb.

- Малахова Н. Б., д э. н, проф., зав, 95.05kb.

- Методика маржинального аналізу прибутку та рентабельності 79 Розрахунок маржинального, 181.75kb.

- Межрегиональной научно-практической конференции «Информационная поддержка реализации, 782.87kb.

- Темы для подготовки к Гос экзамену по дисциплине «Бухгалтерский управленческий учет», 14.95kb.

- «Национальный научно-технологический холдинг «Парасат», 674.81kb.

- Доклад Статус проекта и экологические аспекты строительства Эльконского горно-металлургического, 176.28kb.

На правах рукописи

Чвалун Игорь Сергеевич

ИНФОРМАЦИОННАЯ ПОДДЕРЖКА ФОРМИРОВАНИЯ МАРЖИНАЛЬНОГО ДОХОДА МЕТАЛЛУРГИЧЕСКОГО ХОЛДИНГА

Специальность 08.00.13 – Математические и инструментальные методы экономики

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата экономических наук

Москва 2008

Работа выполнена на кафедре информационных систем

ГОУ ВПО «Государственный университет управления»

| Научный руководитель: | кандидат экономических наук, доцент Лобанова Надежда Михайловна |

| Официальные оппоненты: | доктор экономических наук, профессор Капитоненко В.В. Государственный университет управления доктор экономических наук, профессор Лапенков В.И. Московский авиационный институт (государственный технический университет) |

| Ведущая организация: | Московский государственный институт электроники и математики (технический университет) |

Защита состоится 02 апреля 2008 г. в 18 часов 00 минут на заседании диссертационного совета Д 212.049.09 при Государственном университете управления по адресу: 109542, г. Москва, Рязанский проспект, 99, БЦ-320.

С диссертацией можно ознакомиться в библиотеке Государственного университета управления и на сайте www.guu.ru.

Автореферат разослан 29 февраля 2008 г.

Ученый секретарь

диссертационного совета

| к.э.н., доцент | Н.Ф. Алтухова |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. Черная металлургия относится к числу наиболее быстро развивающихся отраслей в экономике России. В то же время России в наследство от СССР достался металлургический комплекс с далеко не самым передовым технологическим уровнем. Материалоемкость и энергоемкость российской металлопродукции заметно выше, чем в других странах с развитой металлургией. В России на производство 1 тонны готового проката расходуется в среднем на 50 — 100 кг стали больше, чем в ведущих странах.

Главная проблема мировой черной металлургии, которая сохраняет остроту на протяжении последних 25 лет, - колоссальный переизбыток производственных мощностей (по оценкам, 250 миллионов тонн по выплавке стали). Отсюда – постоянная угроза перепроизводства, жестокие ценовые войны, нагромождение протекционистских барьеров. В связи с этим повышение эффективности управления производством является необходимым фактором для успешного развития металлургического предприятия.

Кроме того, переход к рынку изменил характер отношений, как между хозяйствующими субъектами, так и между их внутренними подразделениями. Это привело к созданию инновационных структур, интегрирующих различные связанные между собой производства для повышения эффективности корпоративного бизнеса – холдингов.

К формам организации управления холдингами относятся корпоративное планирование, управление организационными структурами, выбор оптимальных организационно-правовых форм и организация внутренних взаимосвязей между структурами холдинга. Информационным пространством для эффективной реализации управления холдингом является система управленческого учета, предоставляющая информацию об эффективности деятельности холдинга в разрезе компаний, входящих в холдинг, так и холдинга в целом.

На данный момент в большинстве горнометаллургических холдингов присутствуют элементы систем учета затрат, расчета себестоимости, формирования маржинального дохода, однако не существует полной модели централизованной системы учета затрат как на отдельных предприятиях, так и сквозного учета по холдингу в целом. Экономические службы предприятий зачастую не в состоянии оперативно производить такие расчеты в силу сложности процессов планирования. Поэтому остро стоит вопрос разработки информационной поддержки и модели расчета себестоимости и маржинального дохода как по отдельным предприятиям и сегментам, так и по всему холдингу в целом, удовлетворяющей основным интересам и требованиям внутренних пользователей к информации.

Моделирование маржинального дохода позволит свести до минимума постоянные расходы; отказаться от условного распределения накладных и косвенных расходов; выбрать лучший из альтернативных вариантов производства и реализации продукции без детального расчета себестоимости; быстро рассчитать несколько сценариев (оптимистический, пессимистический, реальный); определить объем продаж, необходимый для безубыточной работы предприятия при изменении одного из параметров; при многономенклатурном производстве и рыночном ценообразовании определить вклад каждого вида продукции в покрытие постоянных затрат и, соответственно, принять решения об ассортиментном сдвиге производства и реализации продукции.

Все вышеизложенное свидетельствует об актуальности и исключительной важности разработки поддерживающей информационной системы модели сквозной себестоимости и маржинального дохода, в горнометаллургических холдингах.

Основными целями исследования являются:

- настройка инструментальных средств для процессов сбора данных и расчета маржинального дохода средствами современной корпоративной системы;

- разработка и внедрение модели получения маржинального дохода и сквозной себестоимости продукции металлургического холдинга.

Основные задачи, решаемые в рамках исследования:

- определение потоков данных для указанных процессов,

- разработка модели расчета сквозной себестоимости и маржинального дохода в металлургическом холдинге;

- моделирование данных в системе;

- разработка механизма обработки и трансформации данных;

- определение и реализация механизма загрузки необходимых данных;

- определение и реализация необходимых отчетов.

Предметом исследования явились процессы учета и управления затратами в горнометаллургическом холдинге.

Объектом исследования являются затраты в системе управленческого учета в горнометаллугическом холдинге.

Методологические и теоретические основы диссертационного исследования. Диссертационное исследование основывается на информационной, методологической и теоретической базе макро- и микроэкономических исследований и разработок, разработок в области металлургии, учета затрат и информационных систем российских и зарубежных авторов в том числе: В.Е. Есипова, Ю.С. Карабасова, Г.И. Пашигорева, О.С. Савченко, Ю.А. Мишина, Т.П. Карпова, Ч.Т. Хорнгрена, Дж. Фостера, И. Харрис, К.П. Риквуд и многих других.

Научная новизна диссертационного исследования заключается в:

- разработке модели определения сквозной себестоимости и маржинального дохода в горнометаллургическом холдинге, состоящей из взаимосвязанных модулей;

- построении диаграммы технологических маршрутов и материальных потоков в горнометаллургическом холдинге;

- разработке концепции настройки SAP R/3 и дополнительного функционала, не входящего в стандартный набор SAP R/3, с целью поддержки определения сквозной себестоимости и маржинального дохода в металлургическом холдинге;

- разработке концепта универсального шаблона информационной системы (ИС) поддержки определения сквозной себестоимости и маржинального дохода.

Практическая значимость работы заключается в том, что теоретические положения и практическая реализация результатов исследования ориентированы на широкое использование в организации эффективной системы расчета и моделирования сквозной себестоимости и маржинального дохода в горнометаллургическом холдинге. Предложены модель сквозной себестоимости и маржинального дохода в горнометаллургическом холдинге и шаблон информационной системы поддержки расчета сквозной себестоимости и маржинального дохода в качестве инструментов управления в горнометаллургическом холдинге.

Апробация результатов исследования. Основные положения диссертации докладывались на Международной научно-практической конференции «Актуальные проблемы управления – 2006», Всероссийских научных конференциях молодых ученых и студентов «Реформы в России и проблемы управления» проходивших в ГУУ г. Москва в 2006, 2007 гг. Предложенная в диссертационном исследовании методика получения маржинального дохода в металлургическом холдинге прошла экспериментальную апробацию в ООО «Торговый дом «ЕвразРесурс».

Публикации. Основные положения диссертационного исследования нашли отражение в 6 публикациях, все публикации принадлежат лично автору.

Объем и структура диссертации. Работа изложена на 155 страницах, состоит из введения, трех глав и заключения, иллюстрирована 30 таблицами, 33 рисунками. Библиографический список содержит 103 источника в, в том числе 58 отечественных, 45 зарубежных.

ОСНОВНОЕ СОДЕРЖАНИЕ ИССЛЕДОВАНИЯ

Во введении дано обоснование актуальности, научной новизны, целей и задач исследования, приведены наиболее существенные результаты.

В первой главе «Анализ систем управления в горнометаллургической промышленности» рассмотрены текущее положение и основные проблемы металлургического комплекса Российской Федерации. Показано, что черная металлургия является одной из наиболее динамически развивающихся отраслей Российской Федерации. Однако для закрепления положительных тенденций необходимы активная реструктуризация и внедрение эффективных, современных систем и методов управления.

Одним из основных направлений реструктуризации мировой металлургии является консолидация активов, ресурсов и производственных мощностей в крупные вертикально интегрированные холдинги путем слияний и взаимных поглощений компаний. Корпоративная интеграция является не просто методом конкурентной борьбы, а наиболее эффективным способом удержания контроля над отраслями и рынками. Тенденция мирового экономического развития показывает, что будущее имеют лишь мощные компании, которые способны на должном уровне обеспечить все этапы жизненного цикла продукции: исследование, разработка, производство, реализация, сервисное обслуживание, модернизация, утилизация.

Проводится анализ существующих вариантов корпоративной интеграции: холдинговая компания, концерн, конгломерат. Холдинг определяет тип отношений между несколькими предприятиями, среди которых выделяется материнское (влияющее) и дочерние (зависимые). В зависимости от полномочий материнской компании выделяют финансовый и управленческий холдинги. Управленческий холдинг соответствует понятию холдинга в узком смысле. В качестве штаб-квартиры или управляющей компании управленческий холдинг занимается управлением предприятиями, в которых холдинг участвует своим капиталом. В диссертационном исследовании рассматриваются управленческие холдинги.

Горнометаллургические холдинги, чрезвычайно разветвленные, распределенные структуры, интегрирующие в себя различные компании и производства: управляющие компании, трейдеров, угольные и рудные шахты, горно-обогатительные комбинаты, коксохимические производства и металлургические заводы. В такой сложной, распределенной структуре, где каждый элемент является владельцем ряда сложных технологических процессов, большое внимание должно уделяться способам управления и повышения эффективности системы. Современные реалии таковы, что эффективное управление предприятием невозможно представить без использования основного инструмента – управленческого учета, а именно направления, посвященного учету, планированию и управлению затратами. Предметом управленческого учета в общем виде выступает совокупность объектов в процессе всего цикла управления производством, особое внимание уделяется затратам. На основании проведенных исследований в первой главе сформулированы цель и задача диссертационной работы.

Во второй главе «Построение модели маржинального дохода» представлены структура современного металлургического холдинга, сегменты и основные материальные потоки, производственные маршруты, изложены методы и подходы к разработке модели маржинального дохода в металлургическом холдинге, разработан бизнес-процесс расчета маржинального дохода по холдингу в целом.

Методом, применяемым для учета по переменным затратам, выбран «Директ-кост», который в отличие от учета затрат по полной себестоимости, является эффективным инструментом для контроля над затратами (переменные/постоянные), позволяет определить влияние изменения объемов на себестоимость продукции и прибыльность, в нем отсутствует субъективность при разнесении накладных расходов на ассортимент.

Принципиальное отличие системы «Директ-кост» от калькулирования полной себестоимости состоит в отношении к постоянным общепроизводственным расходам, которые, как и общехозяйственные расходы, исключаются из издержек производства. Это отражается на схеме построения финансового результата (прибыли). При учете полной себестоимости в системе «Директ-кост» содержатся два показателя — маржинальный доход и операционная прибыль.

Маржинальный доход – разница между выручкой и переменными издержками, включает в себя прибыль от производственной деятельности и постоянные затраты.

Таким образом, «Директ-кост» акцентирует внимание на изменении маржинального дохода как по предприятию в целом, так и по различным изделиям. При этой системе разница между продажной ценой и суммой переменных затрат не теряется в результате списания доли постоянных расходов на себестоимость конкретных изделий или всей суммы на общие издержки предприятия при тенденции роста удельного веса постоянных расходов.

Использование системы «Директ-кост» на предприятии создает следующие преимущества:

- выявляются изделия с большей рентабельностью для расширения их выпуска;

- проводится эффективная политика цен, появляется возможность использования в конкурентной борьбе демпинга — продажи товаров по заниженным ценам, нижний предел которых не должен быть меньше общей суммы переменных затрат;

- представляется возможным проконтролировать изменение прибыли вследствие изменения переменных расходов, цен реализации и структуры выпускаемой продукции;

- создаются условия для оперативного контроля величины постоянных расходов, так как при учете полной себестоимости часть нераспределенной суммы накладных расходов переходит из одного периода в другой, и поэтому контроль над ними ослабевает;

- расширяются аналитические возможности учета, происходит процесс тесной интеграции учета и анализа.

Несмотря на то, что российские бухгалтерские стандарты не разрешают в полном объеме использовать систему «Директ-кост» для составления внешней отчетности и расчета налогов, и, в основном, система «Директ-кост» применяется на предприятиях, где отсутствует высокий уровень постоянных затрат, большой потенциал применения данного метода в учете затрат для проведения анализа и обоснования управленческих решений в интегрированных металлургических компаниях очевиден.

В период нестабильности металлургического рынка остро стоит вопрос разработки модели расчета себестоимости и маржинального дохода как по отдельным предприятиям и сегментам, так и по всему холдингу в целом. Разработка такой модели на основе экономических расчетов себестоимости при различных вариантах плана сбыта и работы основных производственных агрегатов позволит оперативно реагировать на изменения рынка.

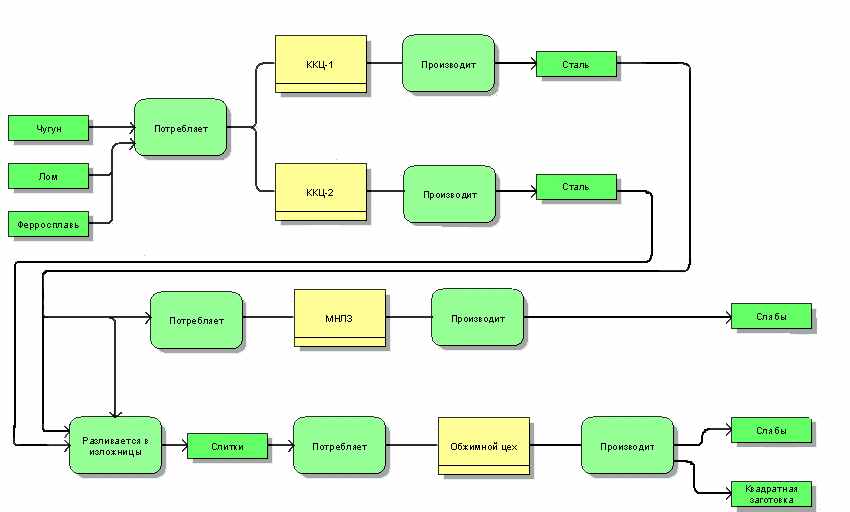

Современная структура в производстве продукции черной металлургии представляет четырехступенчатую схему, в той или иной мере воспроизводимую в черной металлургии различных стран (рис. 1):

- стадия подготовки сырьевых материалов включает в себя добычу и обогащение добываемой из недр руды, окускование концентратов, обогащение углей и коксование,

- производство первичного черного металла в доменных и в ферросплавных печах и альтернативных агрегатах твердофазного и жидкофазного восстановления,

- передел первичного металла (чугун, металлизованные материалы) в сталь или другую продукцию черных металлов,

- последний передел – прокатное и метизное производство, передел стальной заготовки в лист, балку, рельсы и прочие продукты, включая проволоку и гвозди.

Рис. 1. Общая схема потоков в металлургическом холдинге.

Расчет модели маржинального дохода производится в несколько этапов (рис. 2):

- на основании исходных данных документов (1), (2), (3), (4) и (5) производится расчет баланса потребностей, распределение сырья и полуфабрикатов по переделам;

- на основании расчета балансов потребностей формируется план производства;

- следующим этапом производится расчет себестоимости полуфабрикатов и готовой продукции (рассчитывается производственная себестоимость и себестоимость по переменным затратам).

Рис.2 Принципиальная схема формирования маржинального дохода.

Результатом расчета модели является маржинальный доход по детальным и укрупненными позициям.

Ограничения и допущения при моделировании:

- цены на сырье и материалы – без учета остатков на складах;

- разделение расходов по переделу на переменную и постоянную части;

- постоянная часть расходов по переделу определяется исходя из фактических затрат предыдущего периода, переменная часть корректируется пропорционально объему производства;

- использование внутренних цен на лом и отходы.

Основным элементом модели маржинального дохода является система показателей, отражающих состояние и результаты финансово-экономической деятельности. Именно информация, содержащаяся в показателях, является базой для моделирования себестоимости.

Под показателем понимается числовое значение, характеризующее состояние или результат финансово-экономической деятельности в целом, а также состояние отдельных бизнес-процессов, составляющих финансово-экономическую деятельность.

Показатели характеризуются системой признаков (набор аналитических признаков, в разрезе которых ведется формирование и анализ показателя). Так, например, затраты могут быть собраны в аналитике участков, продукции, процессов и т.д. Особо выделяются следующие признаки показателя: валюта, единица измерения, период.

Часть признаков показателя имеют иерархическую структуру, например, признак «элемент организационной структуры» имеет следующую иерархию: 1-производство, 2-цех, 3-производственный участок.

Уровень 3 является нижним уровнем, на котором определяются показатели, более верхние уровни являются агрегирующими. Уровни иерархии признаков определяют также уровни агрегации показателей. В главе описаны показатели для каждого сегмента.

Все предприятия горнометаллургического холдинга можно разделить на следующие основные сегменты:

Сегмент Добыча – включает в себя угле- и рудодобывающие предприятия, горнообогатительные комбинаты и т.п.;

Сегмент Металлургия – состоит из металлургических предприятий, как полного цикла, так и предприятий последнего передела, использующих полуфабрикаты собственного производства и покупные.

Сегмент Сервиса – состоит из сервисных предприятий, энергетических компаний, логистики.

Каждый сегмент имеет характерные технологические цепочки, которые необходимо описать в плане последовательности процессов и с точки зрения расчета себестоимости - технологические маршруты. Каждая единица сбытовой номенклатуры (а соответственно и производственной номенклатуры) имеет один или несколько определенных технологических маршрутов. Это последовательность технологических переделов, каждый из которых связан с предыдущим нормой расхода (расходный коэффициент больше 1) и имеет величину собственных удельных (на 1 т продукции) расходов по переделу.

Процедура расчетов по каждому из переделов стандартная.

Сначала происходит расчет объемов производства и баланса мощностей.

Набор технологических агрегатов определяется справочниками предприятий (комбинатов), цехов и участков. Каждый участок имеет свою производственную мощность (единица измерения – физические тонны в год, квартал, месяц), которая в течение нескольких расчетных периодов одинаковая для расчетов прогноза, плана и факта. Показатель (мощность) задается соответствующим справочником. Плановый или расчетный объем производства не должен превышать производственную мощность.

Для определенного упрощения и унификации создан справочник сбытовой (коммерческой) номенклатуры, который объединяет в определенные группы весь вышеперечисленный спектр товарной металлопродукции. Эта группировка подразумевает объединение продукции с близкими потребительскими свойствами, определенной рынком металлопродукции. Сбытовая номенклатура должна согласовываться с производственной номенклатурой, которая также объединяет виды продукции с близкими параметрами для расчета производственной программы, согласования производственных мощностей и калькулирования. Поскольку имеется определенная ограниченность по уровню детализации расчета производственной себестоимости, составные группы производственной номенклатуры должны иметь близкую себестоимость (как полную, так и переменную).

Описание расчета объемов производства и балансов мощностей представлено в таблице 1.

Таблица 1.

Расчет объемов производства баланса мощностей.

| Шаг № | Наименование процесса | математика расчетов | ||||

| данные 1 | | данные 2 | | результат | ||

| 2.1 | Расчет заготовки для прокатных станов | годное прокатного стана | х | расходный коэффициент | = | количество заготовки |

| | | | | | | суммирование строк |

| 2.2 | Расчет производства стали | количество заготовки | х | расходный коэффициент | = | количество стали на заготовку для прокатных станов |

| | Суммирование результатов по сталеплавильным цехам | | | | | суммирование строк |

| 2.3 | Баланс производства стали и потребности в заготовке | общее производ- ство стали | - | количество стали на заготовку для прокатных станов | = | количество товарной заготовки |

| 2.4 | Расчет потребности производства стали в жидком чугуне | производство стали | х | норма расхода чугуна на сталь | = | количество чугуна на сталь |

| 2.5 | Баланс чугуна | общее производство чугуна | - | количество чугуна на сталь | = | товарный (твердый) чугун |

| 2.6 | Расчет доменной шихты | норма расхода шихты | х | общее производство чугуна | = | расход данного вида шихты |

| 2.7 | Расчет производства агломерата | из производственной программы | ||||

| 2.8 | Расчет потребности кокса на чугун и агломерат | норма расхода кокса | х | общее производство чугуна (агломерата) | = | расход кокса на чугун и агломерат |

| 2.9 | Баланс кокса | общее производство кокса | - | расход кокса на чугун и агломерат | = | товарный кокс |

| 2.10 | Расчет шихты аглофабрики | норма расхода шихты | х | производство агломерата | = | расход данного вида шихты |

| 2.11 | Расчет угольного концентрата | из производственной программы | ||||

| 2.12 | Расчет шихты для производства кокса | норма расхода шихты | х | производство кокса | = | расход данного вида шихты |

| 2.13 | Объемы производства стали и проката по детализованной производственной номенклатуре расчетного периода | доля вида номенкла-туры предыдущего периода | х | производство расчетного периода | = | производство стали данного вида номенклатуры |

Для учета трудоемкости различных видов продукции учет объема производства производится в условных тоннах. Каждому виду продукции в данном переделе устанавливается коэффициент трудности. Производство в условных тоннах равно произведению натуральных тонн на коэффициент трудности по соответствующему продукту. Далее суммируется производство (годное) в условных тоннах и вычисляется средневзвешенный коэффициент трудности по данному переделу в учетный период.

Далее происходит расчет себестоимости. Затраты рассчитываются на весь объем выпуска и на единицу (как правило 1 т) годной продукции данного передела или вида продукции в соответствии со степенью детализации. Расчет ведется по статьям, результаты расчетов суммируются в соответствии с системой группировки статей. Стоимость по статьям, имеющим количественное измерение (заданное, отходы, дополнительные материалы, возвратная и побочная продукция, топливо, энергозатраты и др.) определяется как произведение цены на количество. Для статей, не имеющих количественного измерения, сразу определяется величина стоимости (на объем производства или единицу годной продукции).

Представим пример расчета расходов по одному из циклов металлургического производства – сталеплавильному переделу. Планирование, учет и калькулирование себестоимости продукции сталеплавильного производства (рис 3) ведутся по каждому сталеплавильному цеху в отдельности и по способу производства (конвертерному, мартеновскому, бессемеровскому, электросталеплавильному). Если в одном и том же цехе имеются мартеновские и электросталеплавильные агрегаты, то составляются раздельно калькуляции на сталь мартеновскую и электропечную.

Заданное – чугун (твердый и жидкий), металлолом (покупной и оборотный), ферросплавы. Отходы – скрап, шлак, угар. При разливке в слитки – недоливки и литники.

Дополнительные материалы представляют собой компоненты, не входящие в статьи «заданное» и «расходы по переделу», но необходимые для ведения технологического процесса, и не переносящие свою массу в готовую продукцию. Как правило, они нормируются на единицу продукции в целом по данному переделу без разделения по видам продукции.

В электросталеплавильном производстве выделяется электроэнергия на расплав и графитированные электроды.

Расчеты ведутся по маркам сталей (группам марок) с определенным для каждого случая составом и расходом заданного и отходов. Дополнительные материалы распределяются, также как и расходы по переделу через коэффициенты трудности. Общая схема расчетов приведена в таблице 2.

Рис 3. Материальные потоки сталеплавильного производства.

Разливка производится либо в слитки, либо на машине непрерывного литья. При разливке в слитки в расходы по переделу включается калькуляция (результат) цеха подготовки составов и изложницы с принадлежностями.

При дуплекс процессе переработки ванадиевого чугуна попутной продукцией является товарный ванадиевый шлак.

После того как была рассчитана себестоимость для каждого передела, происходит расчет сквозного маржинального дохода. Рассчитывается полный маршрут продукта по стыкованным между собой точкам (предприятиям/переделам). Для каждой участвующей в расчете точке считается «внутренняя» себестоимость с учетом закупочных номенклатур, состыкованных с коммерческими номенклатурами другого предприятия – берется не закупочная цена, а себестоимость, посчитанная на предыдущем шаге. При этом в результаты добавляются коммерческие и управленческие расходы. Полученная себестоимость копируется по рынкам сбыта, для которых есть объемы сбыта соответствующих коммерческих номенклатур. Если точка маршрута – порт, то рассчитываются себестоимости производственных номенклатур предприятий и коммерческих номенклатур торговых домов с учетом тарифов на транспортировку и порт/фрахт.

Таблица 2.

Расчет себестоимости стали.

| Шаг № | Наименование показателя | математика расчетов | ||||

| данные 1 | | данные 2 | | результат | ||

| 8.1 | Заданное (чугун) по полной себестоимости | количество чугуна на сталь | х | полная себестоимость чугуна | = | стоимость чугуна в заданном по полной себестоимости |

| 8.2 | Заданное (лом) | норма расхода лома | х | цена лома | = | стоимость лома в заданном |

| 8.3 | Заданное (ферросплавы) | норма расхода ферросплава | х | цена ферросплава | = | стоимость ферросплава в заданном |

| 8.4 | Заданное (чугун) по переменной себестоимости | количество чугуна на сталь | х | переменная себестоимость чугуна | = | стоимость чугуна в заданном по переменной себестоимости |

| 8.5 | Отходы | норма расхода вида отходов | х | цена вида отходов | = | стоимость вида отходов |

| 8.6 | Полная себестоимость | стоимость заданного за вычетом отходов для полной себестоимости (результат шагов 8.1+8.2+8.3-8.5) | + | передел полный | = | себестоимость полная стали |

| 8.7 | Переменная себестоимость | стоимость заданного за вычетом отходов для переменной себестоимости (результат шагов 8.1+8.2+8.4-8.5) | + | передел переменный | = | себестоимость переменная стали |

Таким образом, во второй главе построена, унифицирована схема получения маржинального дохода как для отдельных производств и сегментов, так и для холдинга в целом.

В третьей главе - «Реализация информационной поддержки расчета маржинального дохода» описывается структура информационно-аналитической системы, предлагаются рекомендации по ее использованию, описываются основные алгоритмы, разрабатываются информационные кубы.

Состав бизнес решения и место в нем, занимаемое моделью маржинального дохода, представлен на рис. 4.

Рис. 4 Бизнес архитектура решения.

Модель консолидированной управленческой отчетности содержит управленческие данные и необходимые аналитические раскладки. Задача модели – управление структурами данных, управление данными и представление их в необходимой для менеджеров форме (отчетах).

Модель маржинального дохода содержит математические алгоритмы формирования планируемых и фактических значений из агрегатов по определенным нормативам распределения. Задача модели - маржинальный доход сортамента для целей определения ассортиментного ряда с максимальным маржинальным доходом и нижней границы цен.

Модели планирования и бюджетирования содержат структуры и формы, методики формирования, регламенты планирования и бюджетирования. Задача моделей - поддержка процессов «скользящего» планирования и бюджетирования в холдинге. Модель обладает удобным механизмом консолидации данных.

Модель хранения данных управляет различными версиями данных – фактическими и плановыми и предоставляет к ним единый прозрачный и удобный интерфейс доступа.

Предполагаемое техническое решение представлено на рисунке 5.

Рис. 5 Техническое решение.

Система расчета маржинального дохода. Информационную систему расчета маржинального дохода предлагается разделить на 2 части:

- ядро системы (математическая модель);

- интерфейс пользователя.

Реализацию ядра системы предлагается выполнить на основе функциональности BPS платформы SAP SEM. Выбор обусловлен следующими факторами:

- металлургические холдинги представляют собой крупные промышленные компании, включающие в себя предприятия различной отраслевой принадлежности (металлургия, добыча и др.);

- обычно предприятия характеризуются различным уровнем и опытом автоматизации бизнес-процессов, при этом используются различные программные платформы (системы управления);

- как правило, фундаментальные характеристики создаваемой в компании системы консолидации и стратегического управления находятся в начальной стадии формирования (унификация основных данных – НСИ, справочники, классификаторы; общие принципы и подходы к организации процессов планирования и бюджетирования и т.п.).

В таблице 3 представлено соответствие предлагаемого варианта технической реализации модели расчета маржинального дохода при помощи инструментов SAP основным требованиям.

Таблица 3.

Соответствие технической реализации основным требованиям.

| № | Требование | Соответствие |

| 1 | Интегрируемость | Интеграция с различными учетными системами как попарно (1С, Axapta etc), так и на основе платформы NetWeaver (SAP) либо инфраструктуры обмена SAP XI |

| 2 | Готовность | Используются максимально готовые решения – лидеры рынка приложений в сфере корпоративного стратегического управления |

| 3 | Надежность | Многократная проверка решений на предприятиях различных отраслей и размеров |

| 4 | Стоимость | Низкая эксплуатационная стоимость решений, включая техническую инфраструктуру реализации |

| 5 | Доступность | Быстрый доступ к системе с производственных площадок без дополнительных требований к стандартным каналам связи, используемых для других приложений заказчика |

| 6 | Прозрачность | Простота обучения, дружественность интерфейсов, понятность алгоритмов функционирования на основе максимальной приближенности традиционным подходам охватываемой функциональности |

| 7 | Масштабируемость | Возможность масштабирования как по количеству охватываемых предприятий (до 50 и выше), так и пользователей системы (до 500 и выше) с развитой системой полномочий и иерархии |

| 8 | Гибкость | Гибкая и развитая система настройки, адаптации и модификации решений (алгоритмы, процессы, отчеты и т.п.) |

| 9 | Простота загрузки данных, скорость расчетов | Гарантировано используемыми современными технологиями (OLAP, Data Mining etc) |

| 10 | Аудируемость | Развитый инструментарий анализа ошибок и целостности данных, жесткая персонификация пользовательских действий на основе развитой системы и иерархии полномочий |

Каталог признаков и показателей (КПиП) - информационная модель, являющаяся основой для построения хранилища данных.

Основной целью формирования КПиП является определение минимально достаточного структурированного набора признаков и показателей, поддерживающего в оперативном режиме необходимую информационную среду для принятия управленческих решений.

При составлении КПиП не проводился реинжиниринг информационного потока, а была осуществлена оптимизация и структуризация используемой на сегодня оперативной информации.

Основой КПиП явились показатели и аналитика, выявленные в результате анализа текущих форм управленческой отчетности.

При формировании КПиП были использованы следующие принципы:

- исключение дублирования и унификация наименований базовых показателей;

- исключение из перечня базовых тех показателей, которые могут быть вычислены на основе базовых;

- объединение показателей, одинаковых по сути, но различающихся степенью детализации и некоторыми параметрами, например, статусами («План» и «Факт») или периодичностью формирования («Месяц» и «Квартал»), за счет вынесения таких параметров в аналитику объединенного показателя.

В рамках диссертационного исследования разработан подход к формированию инфо-кубов и потоков данных, а также представлены основные функциональные модули, разработаны их алгоритмы:

Таблица 4.

Функциональные модули.

| № | Название | Описание |

| 1 | Чтение производственных маршрутов и норм из инфо-куба | Выполняет чтение данных по маршрутам и нормам для расчета производственной программы из инфо-провайдера. |

| 2 | Обработка маршрутов | C помощью этого модуля выполняется чтение данных по маршрутам и нормам в соответствии с импортируемыми параметрами. В зависимости от значения параметра производится поиск маршрутов в предыдущих 11-ти месяцах, предшествующих заданному месяцу. В случае отсутствия такого маршрута в текущем месяце, маршрут копируется (его самая поздняя версия). |

| 3 | Расчет прогноза детальной производственной программы на основе укрупненных данных | Производит расчет следующих показателей: прогнозные объемы производства для продажи за расчетный месяц. |

| 4 | Пересчет производственной программы с учетом изменения количеств на производстве | На основе таблицы маршрутов формирует список связанных заводов, преобразует записи «стыковок» в записи маршрутов с нормами, рассчитывает коэффициент трудности производства с учетом того, что материал может производиться на разных участках, для каждого маршрута. Рассчитываются новые количества для внутреннего потребления. |

| 5 | Пересчет расходов по переделу на основании прогнозных объемов производства | Рассчитывает новые расходы по переделам, сгруппированные по участкам, определяет долю условно постоянных расходов (УПР) в старых расходах, переносит УПР в новые расходы, рассчитываются новые переменные затраты. |

| 6 | Распределение производственных расходов | Производит распределение производственных расходов, собранных в аналитике элементов затрат холдинга и цехов/станов/участков по выпускаемым ими производственным номенклатурам. |

| 7 | Расчет себестоимостей | Производит расчет переменной и производственной себестоимости, является частью цепочки расчета сквозной себестоимости. |

| 8 | Распределение транспортировки, порт/фрахт | Используется для распределения на себестоимости единиц тарифов на транспортировку между предприятиями, от предприятия к порту погрузки, а также тарифов на порт и фрахт. |

| 9 | Сквозная себестоимость | Используется для расчета сквозной себестоимости и маржинального дохода по холдингу. Считывает все точки маршрута, участвующие в расчете, настроенные в варианте расчета. Далее для каждой точки маршрута вычисляется себестоимость и маржинальный доход производственных номенклатур. |

В заключении диссертации даны основные выводы и предложения теоретического и практического плана.

В диссертационном исследовании получены следующие основные результаты и сформулированы выводы:

- Предложена концепция настройки SAP R/3, инфо-кубов SAP BW и разработки дополнительного функционала, не входящего в стандартный набор SAP R/3, с целью поддержки расчета сквозной себестоимости и маржинального дохода в металлургическом холдинге;

- Разработан и предложен концепт универсального шаблона информационной системы поддержки получения сквозной себестоимости и маржинального дохода;

- Разработана и опробована модель определения маржинального дохода и сквозной себестоимости в горнометаллургическом холдинге;

- Обеспечена настройка инструментальных средств для процессов сбора данных и определения маржинального дохода средствами современной корпоративной системы;

- Описаны и построены диаграммы технологических маршрутов и материальных потоков в металлургическом холдинге.

Теоретические положения и практическая реализация результатов исследования ориентированы на широкое использование в организации эффективной системы расчета и моделирования сквозной себестоимости и маржинального дохода в горнометаллургическом холдинге.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИОННОГО ИССЛЕДОВАНИЯ

- Чвалун И.С. Принципы построения модели маржинального дохода в металлургическом холдинге // Вестник университета. Финансовый менеджмент № 1(9). -М.: ГУУ. -2006. -0,45 п.л.

- Чвалун И.С. Использование инструментов SAP для моделирования маржинального дохода в металлургическом холдинге // Вестник университета № 2(20). -М.: ГУУ.М. -2007 -0,6 п.л.

- Чвалун И.С. Моделирование критической доходности сортамента с целью управления горнометаллургическим холдингом // Реформы в России и проблемы управления – 2006: Материалы 21-й Всероссийской научной конференции молодых ученых и студентов. Вып.2. -М.: ГУУ. -2006. -0,1 п.л.

- Чвалун И.С. Принципы построения модели маржинального дохода в металлургическом холдинге // Актуальные проблемы управления – 2006: Материалы Международной научно-практической конференции. Вып.2. -М.: ГУУ. -2006. -0,1 п.л.

- Чвалун И.С. Выбор и использование инструментальных средств для моделирования критической доходности сортамента в горнометаллургическом холдинге // Реформы в России и проблемы управления – 2007: Материалы 22-й Всероссийской научной конференции молодых ученых и студентов. Вып.2. -М.: ГУУ. -2007. -0,1 п.л.

- Чвалун И.С. Тенденции ценообразования в металлургическом холдинге // Экономика управление культура Вып.13. Ч.2. -М.: ГУУ. -2006. -0,4 п.л.