Повышение эффективности функционирования транспортно-погрузочного комплекса предприятий пищевой промышленности с учетом его загрузки

| Вид материала | Автореферат диссертации |

СодержаниеОбщая характеристика работы Основное содержание диссертационной работы Во второй главе Список опубликованных работ по теме диссертации |

- Повышение эффективности функционирования свеклосахарного подкомплекса с учетом совершенствования, 276.12kb.

- Исполнители: И. М. Жилявичюс (руководитель темы), Л. Г. Кушнерева, Л. С. Хлынцева,, 2312.67kb.

- Исполнители: И. М. Жилявичюс (руководитель темы), Л. Г. Кушнерева, Л. С. Хлынцева,, 1922.01kb.

- Справка о состоянии агропромышленного комплекса Приморского края, 67.33kb.

- Программы являются: техническое переоснащение и модернизация предприятий отрасли; увеличение, 280.11kb.

- Повышение эффективности функционирования карьерных дробильно-перегрузочных установок, 225.45kb.

- 6. приоритетные направления развития организаций пищевой и перерабатывающей промышленности, 254.64kb.

- Технические регламенты как основа нормирования требований к оценке обязательного соответствия, 34.96kb.

- Повышение экономической эффективности экспортно-импортной деятельности промышленного, 414.1kb.

- Ебования к эффективности функционирования предприятий, поскольку только эффективное, 75.24kb.

На правах рукописи

Рощин Евгений Александрович

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ФУНКЦИОНИРОВАНИЯ ТРАНСПОРТНО-ПОГРУЗОЧНОГО КОМПЛЕКСА

ПРЕДПРИЯТИЙ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ С УЧЕТОМ ЕГО ЗАГРУЗКИ

Специальность 05.13.01 – Системный анализ, управление и обработка информации (в промышленности),

Специальность 05.22.10 – Эксплуатация автомобильного транспорта

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Тверь - 2009

Работа выполнена в ГОУ ВПО «Тверской государственный технический университет» (ТГТУ).

Научный руководитель: доктор технических наук, профессор

КЛЮШИН Юрий Федорович

Научный консультант: кандидат технических наук, доцент

ПАВЛОВ Иван Иванович

Официальные оппоненты: доктор физико-математических наук,

профессор КАЛАБИН Александр Леонидович

кандидат технических наук, доцент

ИВАНОВ Сергей Евгеньевич

Ведущая организация: ФГУП «Научно-исследовательский институт информационных технологий» г. Тверь

Защита состоится “19” июня 2009 г., в ____ часов на заседании диссертационного совета Д. 212.262.04 при ГОУ ВПО «Тверской государственный технический университет» (ТГТУ) в аудитории № 212 по адресу: 170026 г. Тверь, наб. А.Никитина, 22.

С диссертацией можно ознакомиться в библиотеке Тверского государственного технического университета.

Автореферат разослан “____” мая 2009 г.

Автореферат размещен на сайте ТГТУ ссылка скрыта

Ученый секретарь д. т. н. профессор

диссертационного совета Филатова Наталья Николаевна

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В связи с сокращением запасов полезных ископаемых пред человечеством остро стоит вопрос экономии оставшихся ресурсов (нефти, газа и т. д.). Для транспортно-погрузочных комплексов предприятий пищевой промышленности существует ряд особенностей, такие как, в большинстве это скоропортящиеся товары, сезонность потребления и т. п. Так же особенностью потребления ресурсов, является увеличение расхода горюче-смазочных материалов в зимний период, что влечет рост затрат для предприятий при снижении объёмов потребления для некоторых товаров. Снижение объёмов потребления ресурсов для транспортно-погрузочного комплекса можно добиться за счет применения более экономичных автотранспортных и погрузочных средств или эффективной организации технологического процесса. Если внедрение экономичных автотранспортных и погрузочных средств более затратное решение проблемы снижение затрат, чем эффективная организация технологического процесса. Тогда возникает необходимость разработки мер направленных на минимизацию затрат при существующей организации отгрузки готовой продукции с предприятий пищевой промышленности.

Целью диссертационной работы является повышение эффективности функционирования транспортно-погрузочного комплекса предприятий пищевой промышленности с учетом его загрузки.

Задачи исследования. Для достижения поставленной цели необходимо решить следующие основные задачи:

- выполнить анализ объёмов вывоза готовой продукции с предприятия;

- установить существует ли неустановившийся режим работы комплекса;

- разработать методику определения необходимого количества автотранспортных средств (АТС);

- разработать методику и определить минимальное количество погрузочных средств, необходимых для вывоза установленного объёма готовой продукции в условиях неравномерности её отгрузки с использованием теории массового обслуживания и имитационного моделирования;

- рассмотреть влияние установленного размера штрафа за один час простоя автомобилей в ожидании погрузки на минимальное количество погрузочных средств;

- создать алгоритм поддержки принятия решений, для определения минимального количества погрузочных средств;

- определить экономическую эффективность полученных решений.

Предметом исследования является математическая модель транспортно-погрузочного комплекса предприятий пищевой промышленности и различные методики минимизации затрат за нетехнологические простои автотранспортных и погрузочных средств.

Объектом исследования является транспортно-погрузочный комплекс (ТПК) Тверского пивоваренного завода.

Методы исследования. Результаты диссертационной работы получены на основе использования методов статистического анализа, теории вероятностей и математической статистики и имитационного моделирования.

Научная новизна диссертационной работы заключается в следующем:

- разработан алгоритм работы поддержки принятия решений, направленный на повышение эффективности работы транспортно-погрузочного комплекса предприятия;

- разработаны методики определения минимального количества погрузочных средств, необходимых для вывоза планируемого объема готовой продукции в условиях различной загрузки комплекса в течение суток с использованием имитационного моделирования и теории массового обслуживания;

- экспериментально доказано, влияние объёма вывоза готовой продукции на вид методики определения минимального количества погрузочных средств;

- экономическим критерием минимизация количества погрузочных средств, предлагается использовать штраф предприятию за простой в ожидании погрузки, выплачиваемый владельцам автотранспортных средств, которые нанимаются или осуществляют самовывоз продукции;

- при расчете минимального количества погрузочных средств транспортно-погрузочного комплекса предприятий пищевой промышленности разработанные методики позволяют использовать разномарочные автотранспортные средства различной грузоподъёмности.

На защиту выносится:

- методики определения минимального количества погрузочных средств, необходимых для вывозки планируемого объема готовой продукции в условиях различной загрузки комплекса в течение суток;

- методика определения необходимого парка разномарочных автотранспортных средств;

- влияние установленного размера штрафа за один час простоя автомобилей в ожидании погрузки на минимальное количество погрузочных средств;

- алгоритм поддержки принятия решений по определению минимального количества погрузочных средств.

Практическая ценность работы. Разработанные методики могут быть использованы на предприятиях пищевой промышленности, в которых отгрузка готовой продукции осуществляется по подобной технологии для определения количества погрузочных средств, необходимых для вывоза заданного объёма готовой продукции с установленными размерами штрафов за простой в ожидании погрузки автотранспортными средствами. Методики и рекомендации были переданы на Тверской пивоваренный завод

Апробация работы. Основные результаты докладывались и обсуждались на 2–й международной научно-практической конференциях «Исследования, разработка и применение высоких технологий в промышленности» (г. Санкт-Петербург, 2006 г.), на 4-й международной научно-технической конференции «Проблемы качества и эксплуатации автотранспортных средств» (г. Пенза, ПГУАС, 2006 г.).

Публикации. По материалам диссертационной работы опубликовано 8 печатных работ, в которых отражены основные ее положения.

Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, заключения, списка использованной литературы и приложений. Основная часть диссертационной работы содержит 119 страниц, 38 рисунков, 24 таблиц и библиографический список использованной литературы из 78 наименований. Дополнительно представлено 3 приложения.

Основное содержание диссертационной работы

Во введении приводится краткая характеристика диссертационной работы. Обоснована актуальность темы исследования, сформулированы его цель и задачи, определены предмет, объект исследования, методология и теоретическая основа, раскрыта практическая значимость и научная новизна работы. Излагается краткое содержание глав диссертации и формируется их логическая взаимосвязь.

В первой главе проведен анализ состояния пищевой промышленности в России. Показано, что основную роль в вывозе готовой продукции с предприятий играет автомобильный транспорт. Повышение эффективности работы транспортно-погрузочного комплекса предприятия приводит к снижению нетехнологических простоев автомобильных и погрузочных средств, что влечет снижение выплат организацией сторонним перевозчикам за простой автотранспортных средств в ожидании погрузки. Это возможно при использовании системы поддержки принятия решений, предназначенной для определения минимального количества погрузочных средств, в зависимости от заданного объёма вывоза продукции.

Решение проблем связанных с минимизацией количества погрузочных средств предприятий различных отраслей промышленности, с помощью теории массового обслуживания или статистического моделирования в разные годы разрабатывали Безель Б.П. Дегтярев Г. Н., Матюнин И. Е., Падня В. А., Смехов А. А., Шмулевич М. И., Клюшин Ю. Ф., Павлов И. И., Куренков Л. П., Карпов Н. А., Ёлкин А. В., Ивахненко М. А. и др. Проблемами применения системного анализа занимались Н. Н. Моисеев, А. В. Антонов, Ф. И. Перегудов, Овчаров Л. А., Вентцель Е. С., Голушко В. Г., Новиков О. А. и др.

В результате проведенного обзора литературных источников было выяснено, что в данный момент существует целый ряд работ по минимизации затрат транспортно-погрузочного комплекса различных отраслей промышленности, в которых авторы для решения задачи используют математический аппарат теории массового обслуживания и имитационное моделирование. Все экономико-математические модели, которые рассматривались различными авторами, различаются друг от друга лишь методами решения, критериями минимизации.

Как показал анализ литературных источников, вопросами минимизации транспортно-погрузочного комплекса предприятий пищевой промышленности ранее занимался только Ёлкин А. В.

Неравномерная подача подвижного состава под погрузку, приводит к возникновению очередей в ожидания погрузки, и как следствие возникновению простоя погрузочных средств. При анализе статистических данных доказано, что прибытие автомобилей носит случайных характер по часам работы транспортно-погрузочного комплекса. Тогда, исходя из необходимого количества автотранспортных средств, требующихся для вывозки установленного объема готовой продукции, надо определить минимальное число погрузочных средств, в условиях неравномерного поступления автомобилей под погрузку в течение суток.

Определение количества погрузчиков работающих на складе, осуществляется лицом принимающим решение (ЛПР). Данное решение принимается в предшествующий день после получения исходной информации от отдела логистики, диспетчерской автотранспортного цеха и склада. Оно основывается на информации об: объёмах и организации вывоза (самовывоз, наёмные или АТС завода) готовой продукции потребителям; ориентировочной времени подачи собственных АТС завода; проведение технического осмотра и ремонта погрузочных средств. Глава заканчивается постановкой задачи минимизации, математический смысл, которой сводится к минимизации расходов, связанных со средним размером штрафа за один час простоя (задержки) поданных под погрузку автомобилей и простоя ввиду отсутствия автомобилей под погрузку.

, (1)

, (1)где

– количество автомобилей, ед.;

– количество автомобилей, ед.;  – количество наемных и автомобилей осуществляющих самовывоз, ед.;

– количество наемных и автомобилей осуществляющих самовывоз, ед.;  – количество погрузчиков, ед.;

– количество погрузчиков, ед.;  - длина рампы, м.;

- длина рампы, м.;  – суммарные суточные затраты связанные с непроизводственными простоями парков автомобилей и погрузочных средств;

– суммарные суточные затраты связанные с непроизводственными простоями парков автомобилей и погрузочных средств;  – суточные затраты, связанные с простоем (задержкой) наёмных и осуществляющих самовывоз АТС в ожидании погрузки, руб; tож – время ожидания погрузки автотранспортными средствами, ч;

– суточные затраты, связанные с простоем (задержкой) наёмных и осуществляющих самовывоз АТС в ожидании погрузки, руб; tож – время ожидания погрузки автотранспортными средствами, ч;  – размер штрафа, руб.;

– размер штрафа, руб.; – суточные затраты, связанные с простоем погрузочных средств из-за не технологических простоев; t – коэффициент загрузки системы;

– суточные затраты, связанные с простоем погрузочных средств из-за не технологических простоев; t – коэффициент загрузки системы;  – суточные затраты, связанные с простоем рампы из-за не технологических простоев.

– суточные затраты, связанные с простоем рампы из-за не технологических простоев. Решение сформулированной задачи оптимизации предлагается производить по следующей схеме:

- Определяется необходимое количество автотранспортных средств.

- Моделируется работа погрузочного пункта пивоваренного завода.

- Выполняется с учетом штрафов минимизация расходов связанных с ожиданием автотранспортными и погрузочными средствами погрузки готовой продукции.

Во второй главе выполняется анализ технологии и основных информационных потоков, связанных с организации отгрузки готовой продукции на Тверском пивоваренном заводе. На основании этого построена укрупненная схема работы транспортно-погрузочного комплекса (рис. 1).

Рис. 1. Укрупнённая схема транспортно-погрузочного комплекса.

Вывозка готовой продукции осуществляется по следующей технологии: автотранспортные средства наёмные и потребителей, осуществляющих самовывоз, прибывают к заводу и ожидают заезда под погрузку, т. е. попадают в очередь. После заезда на территорию предприятия выполняется взвешивание и маневровые операции с подачей АТС под погрузку (выписка товарно-транспортных документов выполняется во время загрузки автомобиля); с окончанием погрузочных операций и получением документов АТС осуществляет маневрирование, взвешивается и выезжает за территорию. Собственный автотранспорт предприятия имеет схожую технологию, но у него существует приоритет, т. е. он независимо от наличия очереди поступает, сразу же под погрузку.

Разработан алгоритм определения необходимого количества разномарочных автотранспортных средств (рис. 2).Для расчёта необходимого количества автомобилей весь подвижной состав на основе статистических данных был классифицирован по номинальной грузоподъёмности: 1-я группа – до 0,5 т.; 2-я группа – от 0,51 до 2 т.; 3-я группа – от 2,01 до 5 т.; 4-я группа – от 5,01 до 16 т.; 5-я группа – от 16,01 и более. А так же по каждой группе определено процентное отношение перевезенного груза от общего объёма, приходящейся на каждую из классификационных групп: 1-я группа – 1 %; 2-я группа – 11 %; 3-я группа – 29 %; 4-я группа – 43 %; 5-я группа – 16 %.

Тогда, объём отправки груза в тоннах по каждой группе составит

, т (2)

, т (2)a;b;c;d;e - процентное отношение перевезенного груза от общего объёма приходящейся на каждую из классификационных групп, т.

Рис. 2. Алгоритм расчета необходимого количества автомобилей.

Для всех групп, согласно «Правилам перевозок грузов автомобильным транспортом», подбирается несколько марок подвижного состава и определяется среднее значение грузоподъёмности по группам

, т (3)

, т (3)где i – количество марок автомобилей в группе, ед. Определяется необходимое количество автомобилей

, ед., (4)

, ед., (4) где

– суточный объем отправки груза приходящейся на каждую из классификационных групп, т;

– суточный объем отправки груза приходящейся на каждую из классификационных групп, т;  – номинальная грузоподъёмность автомобиля, т;

– номинальная грузоподъёмность автомобиля, т;  – коэффициент статической грузоподъёмности (

– коэффициент статической грузоподъёмности ( = 0,9).

= 0,9).Расчетное количество автомобилей по группам округляется до целого числа и распределяем по всем маркам подвижного состава, входящих в группу.

Затем определяем суточный объём вывоза готовой продукции по каждой марке автомобилей, входящих в группу

, т (5)

, т (5)После определения значения расчетного суточного объёма вывоза выполняем проверку: меньше (или равна) разница между объёмом отгрузки продукции и расчётно-суточным объёмом наперёд заданной погрешности (δ). Если нет, то к округлённому количеству автомобилей в каждой группе для одной из марок уменьшается количество на одну единицу, а для другой марки прибавляется ещё единица (кроме группы особо малой грузоподъёмности, так как, исходя из статистических данных, доля данной группы очень мала) и повторно производится определение расчетного суточного объёма вывоза с выполнением проверки. Если данное условие выполняется, то производится печать полученных результатов.

Третья глава посвящена имитационному моделированию транспортно-погрузочного комплекса. В данном разделе разработаны методики определения минимального количества погрузочных средств при различных характеристиках загрузки комплекса. Рассмотрено влияние времени ожидания автомобилей, поступающих на транспортно-погрузочный комплекс до начала работы.

Показатели работы транспортно-погрузочного комплекса согласуются с показательным (экспоненциальным) распределением и апробированы в работе Ёлкина А.В. и имеют вид:

- интервал прибытия автомобилей к заводу:

, мин;

, мин; - время ожидания автомобилями начала погрузки:

,мин;

,мин; - продолжительность погрузки автомобилей (отнесенная на одну тонну грузоподъемности автомобиля):

, мин.

, мин. Повышение эффективности организации работы транспортно-погрузочного комплекса сводится к минимизации приведенных расходов, связанных с простоем в ожидании отгрузки автотранспортных и погрузочных средств -

.

.Уравнение критерия минимизации имеет следующий вид:

, руб., (9)

, руб., (9)где Еа/м – приведенные расходы, связанные с простоем автомобилей в ожидании погрузки, руб;; Епрм – приведенные расходы, связанные с простоем погрузочных средств в ожидании подачи автотранспортных средств, руб; Ерампа– приведенные расходы, связанные с простоем рампы в ожидании подачи автотранспортных средств, руб.

В зависимости от загрузки транспортно-погрузочного комплекса рассматриваются три модели с различными характеристиками режима его работы: 1-ая модель – установившийся режим; 2-ая модель – режим складывается из неустановившегося и установившегося периодов; 3-я модель – режим складывается из неустановившегося и установившегося периодов с учетом автомобилей прибывающих до начала работы системы. Алгоритм моделирования работы транспортно-погрузочного комплекса для модели с

Рис. 3. Алгоритм моделирования работы транспортно-погрузочного комплекса.

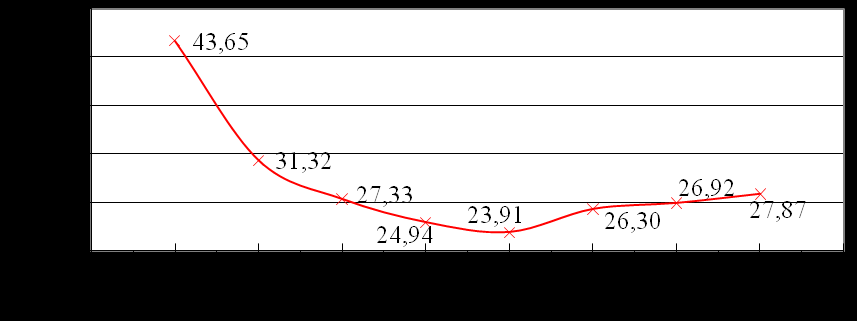

установившимся режимом работы представлен на рис. 3. Рассмотрен пример, где объём вывоза 400 т., количество автомобилей составило 89 единиц, собственный автопарк, согласно статистическим данным 34%, было выполнено 116 испытаний с достоверностью α =0,95. На рис. 4 представлен график распределения затрат за простои в зависимости от количества погрузочных механизмов.

Рис. 4 График распределения затрат за простои в зависимости от количества погрузочных механизмов.

Для модели с режимом работы комплекса, состоящего из неустановившегося и установившегося периодов, выполнялась проверка наличия неустановившегося периода в работе системы.

Коэффициент использования (загрузки) комплекса рассчитывался по формуле

, (10)

, (10)где

– интенсивность поступления автомобилей в комплекс (не зависимо от приоритета и принадлежности) авт/ч;

– интенсивность поступления автомобилей в комплекс (не зависимо от приоритета и принадлежности) авт/ч;  – среднее время обслуживания одного автомобиля, ч;

– среднее время обслуживания одного автомобиля, ч;  - количество погрузочных механизмов, ед.

- количество погрузочных механизмов, ед. Если выполняется условие

, значит, комплекс функционирует в установившимся режиме, в случае

, значит, комплекс функционирует в установившимся режиме, в случае  , то комплекс работает в неустановившимся режиме. В табл. 1 приведены результаты расчета осредненного коэффициента загрузки системы за период выборки в 140 дней.

, то комплекс работает в неустановившимся режиме. В табл. 1 приведены результаты расчета осредненного коэффициента загрузки системы за период выборки в 140 дней. Таблица 1

| Время | | Время | | Время | | Время | |

| 801-900 | 1,25000 | 1201-1300 | 0,74074 | 1801-1900 | 0,62500 | 2001-2100 | 0,50926 |

| 901-1000 | 1,11111 | 1301-1400 | 0,67901 | 1601-1700 | 0,90535 | 2101-2200 | 0,67130 |

| 1001-1100 | 0,98765 | 1401-1500 | 0,69444 | 1701-1800 | 0,53498 | 2201-2300 | 0,47619 |

| 1101-1200 | 0,86420 | 1501-1600 | 0,63786 | 1901-2000 | 0,64815 | 2301-2400 | 0,37037 |

Исходя из результатов расчетов, с 8:00 до 10:00 комплекс работает в неустановившимся режиме, после 10:00 комплекс переходит в установившийся режим работы.

Моделирование работы транспортно-погрузочного комплекса выполняется подобно алгоритму, представленному на рис. 3, но добавляется определение показателей при неустановившимся режиме. Исследовалась комплекс, где количество АТС составило 89 единиц, при этом собственный автопарк предприятия и количество автомобилей, поступающие в неустановившийся период работы, согласно статистическим данным 34%. Испытания были выполненны с достоверностью α =0,95.

Для модели, с режимом работы складывающимся из неустановившегося и установившегося периодов с учетом автомобилей прибывающих до начала работы системы, основной особенностью является учет времени ожидания начала погрузки автомобилями, прибывшими до начала работы системы - Тож а/м, которая будет складываться из простоя, вызванного внутрисуточной неравномерностью отгрузки пива, и из простоя, вызванного преждевременным прибытием автомобилей на погрузочный пункт:

(11)

(11)где

- среднее значение времени простоя (задержки) автомобилей в ожидании погрузки, при работе одного погрузчика, ч;

- среднее значение времени простоя (задержки) автомобилей в ожидании погрузки, при работе одного погрузчика, ч; среднее время простоя автомобилей в ожидании погрузки, вызванное преждевременным прибытием автомобилей на погрузочный пункт (до начала работы погрузочного пункта), час.

среднее время простоя автомобилей в ожидании погрузки, вызванное преждевременным прибытием автомобилей на погрузочный пункт (до начала работы погрузочного пункта), час.Величину простоя автомобилей в ожидании грузовой операции, вызванного преждевременным прибытием на грузовой фронт предлагается определять по зависимости предложенной Шмулевичем М.И.

ч. (12)

ч. (12)где

расчетный период времени, в течение которого возможно прибытие автомобиля до начала работы погрузочного пункта, час;

расчетный период времени, в течение которого возможно прибытие автомобиля до начала работы погрузочного пункта, час;  коэффициент использования многоканальной системы;

коэффициент использования многоканальной системы;  продолжительность обслуживания автомобиля, час.

продолжительность обслуживания автомобиля, час.Алгоритм моделирования транспортно-погрузочного комплекса с режимом складывающимся из неустановившегося и установившегося периодов с учетом автомобилей прибывающих до начала работы предприятия, выполняется согласно представленному на рис. 3, но с добавлением моделирования показателей при неустановившимся режиме работы системы и учет преждевременного прибытия автомобилей. Рассматривался пример, где общее количество автомобилей составило 89 единиц; собственный автопарк предприятия и автотранспортные средства, поступающие в неустановившийся период работы комплекса, согласно статистическим данным 34%; количество автомобилей прибывающих до начала работы системы 2%. Выполнено 116 испытаний с достоверностью α =0,95.

Четвертая глава посвящена аналитическому моделированию транспортно-погрузочного комплекса предприятия и исследованию влияния установленного размера штрафа за один час простоя (задержки) поданных под погрузку автотранспортных средств, осуществляющих самовывоз и наёмных, при изменении расчетного суточного объёма вывозки готовой продукции. Представлен алгоритм поддержки принятия решений (рис. 9) по определению минимального количества погрузочных средств, в результате чего получаем осредненное значение минимального количества погрузочных средств. Выполнено сравнение результатов моделирования с фактическими данными.

Рис. 9. Алгоритм поддержки принятия решений.

Для аналитического моделирования использован математический аппарат многоканальной системы массового обслуживания с ожиданием без потерь, с входящим потоком транспортных средств и временем обслуживания, распределенных по показательному закону, с обслуживающими устройствами с одинаковой производительностью.

В таблице 2 приведены результаты расчетов минимального количества погрузочных механизмов при различных значениях стоимости одного часа простоя автомобилей и расчетным суточным объёме отгрузки готовой продукции. В зависимости от модели: 1-ая модель – установившейся режим работы комплекса; 2-ая модель – режим работы складывается из неустановившегося и установившегося периодов; 3-я модель – режим работы складывается из неустановившегося и установившегося периодов с учетом автомобилей прибывающих до начала работы предприятия; 4-ая модель – аналитический расчет комплекса. Из результатов представленных в данной таблице видно, что до значения Qрс = 400 т. минимальное количество погрузчиков не особенно отличаются друг от друга. При значении Qрс > 400 т. минимальное количество погрузочных механизмов в 2-ой и 3-ей модели значительно отличается от 2-х других моделей и более соответствуют действительным (по данным завода). Таким образом, на практике при значении Qрс до 400 т. можно использовать любую из приведенных 4-х моделей (из которых 4-я наиболее простая), а при Qрс более 400 т. целесообразно использовать 2-ю модель (с учетом неустановившегося и установившегося периодов работы комплекса), дающую более точные результаты, чем при рассмотрении модели с только установившимся режимом работы транспортно-погрузочного комплекса предприятия.

Таблица 2

| Показатель | Значение | ||||||

| Qрс, т | 220 | ||||||

| Са/м, руб | 300 | 500 | 700 | 900 | 1100 | 1300 | |

| Sоптим | 1-ая модель | 3 | 5 | 6 | 6 | 6 | 7 |

| 2-ая модель | 3 | 4 | 4 | 5 | 6 | 6 | |

| 3-я модель | 3 | 4 | 5 | 6 | 6 | 6 | |

| 4-ая модель | 4 | 5 | 5 | 5 | 5 | 5 | |

| Qрс, т | 400 | ||||||

| Sоптим | 1-ая модель | 6 | 6 | 6 | 8 | 10 | 11 |

| 2-ая модель | 4 | 6 | 6 | 6 | 7 | 8 | |

| 3-я модель | 5 | 6 | 6 | 6 | 7 | 8 | |

| 4-ая модель | 6 | 6 | 6 | 6 | 6 | 7 | |

| Qрс, т | 930 | ||||||

| Sоптим | 1-ая модель | 6 | 10 | 12 | 12 | 15 | 16 |

| 2-ая модель | 6 | 8 | 11 | 12 | 13 | 14 | |

| 3-я модель | 6 | 9 | 11 | 12 | 14 | 15 | |

| 4-ая модель | 12 | 12 | 12 | 12 | 12 | 12 | |

Для оценки эффективности минимизации количества погрузочных средств выполняем сравнение результатов моделирования со статистическими данными. Сравнение выполняется для модели транспортно-погрузочного комплекса с режимом работы состоящим из неустановившегося и установившегося периодов (табл. 3).

Таблица 3

| Дата | Объём отгрузки продукции, т. | Время ожидания погрузки, ч. | Сумма выплачиваемых штрафов, руб. | Количество погрузчиков, ед. | |

| фактическое | расчетное | ||||

| 25 | 305,2 | 69 | 34500 | 4 | 5 |

| 40 | 20000 | ||||

| 24 | 235 | 64 | 32000 | 3 | 4 |

Из таблицы 3 видно, что внедрение системы поддержки принятия решений для определения минимизации количества погрузочных средств, приведет к снижению размеров выплачиваемых штрафов сторонним организациям.

основные выводы и результаты исследования

- Повышение эффективности работы транспортно-погрузочного комплекса предприятий пищевой промышленности предполагает, прежде всего, улучшения организации взаимодействия парков автотранспортных и погрузочных средств, что является актуальным для пищевой промышленности, поскольку основная часть её грузов, является скоропортящимися.

- На основе статистических данных установлены закономерности входящего потока и доказано наличие неустановившегося периода в работе транспортно-погрузочного комплекса.

- Разработаны модели работы транспортно-погрузочного комплекса предприятий пищевой промышленности для режима работы в течение суток: установившегося; неустановившегося и установившегося периодов; неустановившегося и установившегося периодов с учетом автомобилей прибывающих до начала работы погрузочного пункта.

- Доказано, что учет неустановившегося периода работы комплекса позволяет более точно определить минимальное количество погрузочных механизмов, чем при учете только установившегося режима.

- Используя теорию массового обслуживания, предложен вариант аналитического решения задачи повышение эффективности организации работы ТПК и выполнено сравнение с результатами расчетов, полученными статистическим моделированием.

- Доказано, что при среднесуточном объёме вывозки менее 400 т, использование теории массового обслуживания допустимо, а при больших значениях вывозки не рекомендуется к применению.

- Установлено наличие закономерности между размером штрафа за один час простоя (задержки) поданных под погрузку автомобилей и количеством погрузочных средств, согласно которой с увеличением размера штрафа происходит увеличение минимального количества погрузочных средств.

- Разработан алгоритм поддержки принятия решений и доказано, что его внедрение приведет к повышению эффективности организации работы транспортно-погрузочного комплекса предприятий пищевой промышленности.

Список опубликованных работ по теме диссертации

- Рощин Е. А., Ёлкин А. В., Павлов И. И. Применение метода статистического моделирования для определения технической вооруженности погрузочного пункта пивоваренного завода / А. В. Ёлкин, И. И. Павлов, Е. А. Рощин // Вопросы проектирования и эксплуатации наземного колесного транспорта: межвузовский сб. науч. тр. – Тверь: ТГТУ. 2005. – С. 95 – 103.

- Рощин Е. А. Методика расчета потребности в автотранспортных и погрузочных средствах для пивоваренных заводов / А. В. Ёлкин, Е. А. Рощин // Проблемы качества и эксплуатации автотранспортных средств: Материалы четвертой международной научно-технической конференции. Ч.1. – Пенза: ПГУАС, 2006. – 448 с.

- Рощин Е. А., Ёлкин А. В., Павлов И. И. Оптимизация технической вооруженности погрузочного пункта пивоваренного завода методом статистического моделирования. / А. В. Ёлкин, И. И. Павлов, Е. А. Рощин // Проблемы обеспечения эффективности транспортных систем: межвуз. сб. науч тр. / СПб гос. архит.-строит. ун-т. – СПб., 2006. – С. 62-66.

- Рощин Е. А., Павлов И.И. Экономико-математический расчет количества погрузочных средств на пивоваренном заводе / Е. А. Рощин, И. И. Павлов // Вестник Красноярского государственного технического университета. Вып. 43. Транспорт – Красноярск: ИЦП КГТУ – 2006. – с. 277-284

- Рощин Е. А., Павлов И.И., Ёлкин А. В. Методика оптимизации транспортно-производственного комплекса пивоваренного завода. / А. В. Ёлкин, И. И. Павлов, Е. А. Рощин // Автотранспортное предприятие. – 2007. - № 10.

- Рощин Е. А., Павлов И.И. Выбор модели при оптимизации парка погрузочно-разгрузочных средств на пивоваренном заводе / Е. А. Рощин, И. И. Павлов // Вестник Тверского государственного технического университета. – 2007. - № 10.

- Рощин Е. А., Павлов И.И. Оптимизация парка погрузочных средств на пивоваренном заводе при учете прибытия автомобилей до начала работы погрузочного пункта. / Е. А. Рощин, И. И. Павлов // Вестник Тверского государственного технического университета. – 2007. - № 12. – с. 57 – 59.

- Рощин Е. А., Клюшин Ю. Ф., Павлов И.И. Методика оптимизации транспортно-производственного комплекса пивоваренного завода. / Е. А. Рощин, Ю. Ф. Клюшин, И. И. Павлов, // Программные продукты и системы. – 2008. - № 4.