Гистерезисный электропривод электропривод, в составе которого используется гистерезисный двигатель

| Вид материала | Документы |

- Методические рекомендации и указания по изучению дисциплины Автоматизированный электропривод, 70.72kb.

- План час. Сроки контроля Для студентов специальности 140604. 65 «Электропривод и автоматика, 154.73kb.

- Положение о рейтинговой системе оценке и знаний студента по дисциплине Автоматизированный, 39.26kb.

- Тематика курсовых работ по дисциплине «Автоматизированный Электропривод» ( 7331), 7.18kb.

- Электропривод и автоматика промышленных установок и технологических комплексов, 153.11kb.

- Высшее профессиональное образование, 320.7kb.

- Основная образовательная программа (ооп) бакалавриата, реализуемая вузом по направлению, 394.48kb.

- Сзтм отдел главного конструктора, 189.04kb.

- Электропривод летательных аппаратов, 410.46kb.

- Основная образовательная программа (ооп), реализуемая вузом по специальности 180400, 1225.94kb.

Раздел 7. Гистерезисный электропривод

7.1 Определения

Гистерезисный электропривод – электропривод, в составе которого используется гистерезисный двигатель.

Гистерезисный двигатель (ГД) – это бесконтактный ЭД, в котором вращающий момент возникает за счет явления магнитного гистерезиса при перемагничивании ротора полем статора в процессе пуска и за счет взаимодействия поля статора с намагниченным ротором в синхронном режиме.

7.2. История ГД

Впервые предложение об использовании вращающего момента, обусловленного гистерезисом, было сделано ученым-электротехником Элихью Штейнметцем в 1900 году [2].

Первый гистерезисный двигатель был построен в 1911 году [2].

В 1918-1920 году появились однофазные гистерезисные двигатели мощностью на доли ватта – двигатели Уоррена, использовавшиеся для завода часовых пружин, привода часов, реле и т.д [2].

В 1936-1937 годах появились трехфазные ГД мощностью от нескольких Ватт до 100-200 Вт [2].

В 1937 впервые запатентован ГД с перевозбуждением [1].

7.3. Область применения.

Приборный маломощный управляемый электропривод, групповой привод механизмов, гироскопические системы.

7.4. Конструкция ГД

ГД имеет статор обычной электрической машины переменного тока (как у асинхронного двигателя) с распределенной в пазах обмоткой. Пазы статора, как правило, полузакрытые. Иногда для уменьшения потерь в роторе от зубцовых гармоник в двигателях с массивным цилиндром статор выполняют с закрытыми пазами [6].

Обмотка статора, как правило, трехфазная. Или двухфазная (у однофазных конденсаторных двигателей) [8].

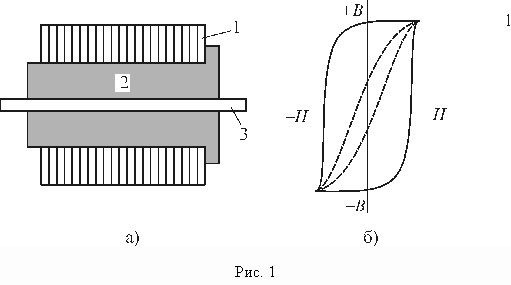

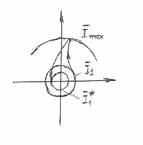

Рис. 1. Конструкция ротора ГД и петля гистерезиса [4] | Ротор ГД не имеет явно выраженных полюсов и какой-либо обмотки и представляет собой цилиндр. Возможны два варианта. 1) Ротор полностью является активным. То есть цилиндр полностью выполнен из магнитотвердого материала с определенными свойствами. 2) Ротор состоит из двух частей: активной части - полого цилиндра (активный гистерезисный слой), и конструкционной части - цилиндрической втулки, на которую насаживается активная часть и которая закрепляется в подшипниках (рис. 1б). |

Для снижения потерь на вихревые токи активная часть ГД, как правило, шихтуется, а конструкционная часть выполняется из немагнитных материалов [5] (сталь, алюминий, в ряде случаев теплостойкая и высокопрочная пластмасса).

Активный гистерезисный слой выполняется из магнитотвердого материала со следующими свойствами:

1) Относительно низкие (для магнитотвердого материала) значения коэрцитивной силы (2-30 кА/м [1]). Для сравнения, распространенные в МЭМ магнитотвердые материалы имеют следующие значения коэрцитивной силы: SmCo – 560 кА/м; NdFeB – 850 кА/м.

2) Петля гистерезиса близка к прямоугольной форме (рис. 1б). Для сравнения штриховой линией приведена петля гистерезиса обычной электротехнической стали.

Сущность этого гистерезиса заключается в отставании изменения магнитной индукции Вр в магнитотвердом материале ротора от изменения напряженности Нр внешнего намагничивающего поля статора.

Материал ротора с такими свойствами в отличие от классических постоянных магнитов не является магнитом изначально. Он становится магнитом только после намагничивания током статора ГД, что происходит уже во время пуска двигателя.

Наибольшее применение в ГД нашел сплав викаллой (сплав кобальта, ванадия и железа), в достаточной степени отвечающий названным требованиям.

7.5. Принцип действия ГД

На трехфазную обмотку статора подается переменное напряжение и создается вращающееся магнитное поле (подобно тому, как это происходит в трехфазных АД). Будем характеризовать его вектором МДС Fs, совпадающим с вектором Ф1.

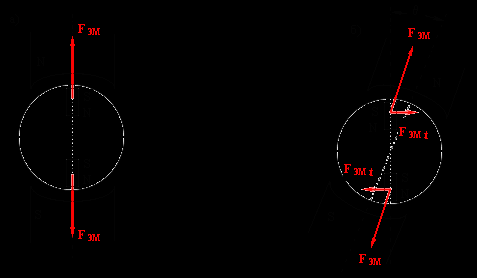

Рис. 2. Пояснение принципа действия ГД [5]

Под действием внешнего поля ротор намагнитится по оси обмотки, т.е. его элементарные магнитики (домены, размер которых не превышает 0,01 мм) сориентируются по полю и займут положение, показанное на рис.2а [5]. Вектора Fs и Bр совпадут.

При повороте поля (вектора Fs) статора (рис.2б) вслед за ним будут стремиться повернуться домены ротора (то есть ось намагниченных элементарных магнитиков, формирующих полюса ротора ГД, то есть вектор Вр). Однако вследствие явления гистерезиса вектор Вр хоть и будет вращаться со скоростью вращения поля статора (вектора Fs), но будет отставать от него на некоторый угол . Силы магнитного притяжения в этом случае будут иметь тангенциальные составляющие, которые и создадут вращающий момент, стремящийся увлечь ротор за полем статора. Этот момент называется гистерезисным [5].

Выражение для гистерезисного момента:

Мг= kFsBрsin (1)

Значения Fs, Bр и от угловой скорости ротора не зависят. Как следствие, не зависит от угловой скорости ротора и значение вращающего гистерезисного момента Мга.

Значение Fs определяется током статора и числом витков в обмотке.

Значение Bр определяется МДС статора Fs и толщиной активного слоя. При ограниченном значении Fs толщину слоя не следует брать большой, иначе снизится индукция Bр и развиваемый ГД момент. И расход дорогостоящего материала будет неоправданным [8].

Угол определяется коэрцитивной силой материала ротора Нс. Чем больше Нс (то есть чем шире петля гистерезиса), тем сильнее должно изменяться внешнее поле, прежде чем начнет изменяться направление поля элементарных магнитиков [7]. У материала с прямоугольной петлей гистерезиса угол магнитного запаздывания =90 град. Материал с нулевой площадью петли имеет =0 град. Современные материалы активного слоя имеют =30-60 град [4], 30-50 град [2], микродвигатели 20÷25 град [5,7]. Отметим, что угол , с которым ГД работает в асинхронном режиме, равен макс, с которым ГД может работать в синхронном режиме. О нем мы поговорим ниже.

Итак, первый режим работы ГД, с которым он работает при разгоне – это асинхронный режим. В этом режиме ротор вращается с меньшей скоростью, чем поле статора (Ω<Ω0). Полюса намагниченности ротора двигателя в этом режиме скользят относительно ротора. Материал ротора перемагничивается и в нем выделяются потери, пропорциональные скольжению.

По мере разгона скорость вращения ротора увеличивается и приближается в синхронной. Если момент нагрузки (номинальный момент) Мс будет меньше максимального синхронного момента Мс.макс в момент достижения синхронной скорости вращения Ω0 произойдет дальнейшее ускорение ротора. Угол станет меньше макс и электромагнитный момент, развиваемый двигателем, уменьшится до уровня момента сопротивления Мс. Двигатель будет вращаться с синхронной скоростью Ω0=2πf1/p.

Таким образом, второй режим работы ГД – это синхронный режим. Скорость вращения ротора равна скорости вращения поля Ω= Ω0. Скольжение равно 0, перемагничивание гистерезисного слоя отсутствует.

В синхронном режиме ГД работает как обычный синхронный двигатель с постоянными магнитами на роторе. Отличие состоит в том, что угол отставания оси потока ротора Ф2, принимаемый за его продольную ось, от МДС статора Fs не может превысить угла гистерезисного запаздывания =макс (у СД это угол составляет 90 град). Если это случится, ГД выпадет из синхронизма, перейдет в асинхронный режим и его ротор начнет перемагничиваться.

Наибольшее значение момента нагрузки Мс.макс, с которым может работать ГД в синхронном режиме, таким образом, равно

Мс.макс= kFsBрsinмакс

7.6. Механическая характеристика ГД

7.6.1 Характеристика

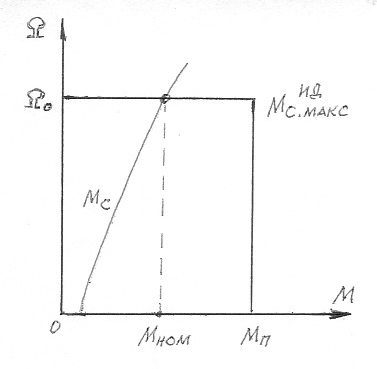

Рис. 3а. Механическая характеристика идеального ГД |  Рис. 3б. Механическая характеристика реального ГД |

Механическую характеристику ГД можно разделить на два участка: участок, относящийся к асинхронному режиму работы (вертикальный), и участок, относящийся к синхронному режиму работы (горизонтальный).

Для идеального ГД механическая характеристика представляет собой две прямые (рис.3а).

Идеальным называется ГД, в котором:

- отсутствуют поверхностные потери в роторе и влияние вихревых токов;

- воздушный зазор – постоянный;

- ток – синусоидальный.

В асинхронном режиме работы гистерезисный момент идеального ГД остается неизменным на всех скоростях вращения и равен максимальному вращающему моменту в синхронном режиме М=Мп=Мс.максид.

В синхронном режиме работы постоянной остается частота вращения Ω=Ω0.

У реальных ГД механическая характеристика на участке асинхронного режима работы отличается от идеальной и выглядит примерно так, как показано на рис. 3б.

Причины отличия:

1) Влияние вихревых токов в роторе. Появляется дополнительная составляющая момента в двигателе - асинхронный момент Ма, создаваемый при взаимодействии вихревых токов в роторе с потоком поля статора Ф1 [7]. Величина вихревых токов зависит от частоты перемагничивания (скольжения) и их влияние в наибольшей степени проявляется в момент пуска и при малых скоростях, а в синхронном режиме, когда перемагничивания нет, это влияние отсутствует. А значит, равен нулю и асинхронный момент Ма.

У двигателей с шихтованным цилиндром из магнитотвердого материала асинхронный момент практически отсутствует [6].

2) Влияние высших гармоник поля статора на гистерезисный момент Мг.а [7]. Приведенная ранее формула для Мга (1) была справедлива для синусоидальных величин.

Суммарный момент с увеличением частоты вращения уменьшается: максимальный синхронный момент Мс.макс меньше пускового момента Мп.

Работа двигателя на механической характеристике в координатах Ω – M характеризуется точкой пересечения статической характеристикой нагрузки и механической характеристикой при заданном напряжении питания (т.1 рис.3а и рис.3б).

При М>Мс.макс ГД переходит в асинхронный режим (т.2 на рис.3б). Работа двигателя в этом режиме неэкономична, т.к. потери на перемагничивание возрастают с частотой скольжения [4].

7.6.2. Показатели механической характеристики

Механическая характеристика ГД характеризуется следующими коэффициентами:

- кратность пускового момента: kм = Мп/Мном.

Для большинства ГД колеблется от 1,5 до 4,0 [3]. Меньшее значение достаточно для уверенного запуска и надежной работы в синхронизме. Большее значение выбирается при необходимости существенно уменьшить время разгона двигателя.

- коэффициент перегрузки: kп = Мс.макс/Мн.

- коэффициент формы механической характеристики ГД: См = Мп/Мс.макс.

Этот коэффициент является показателем совершенства характеристик ГД и степени влияния высших гармоник. В реальных ГД этот коэффициент равен от 1,1 до 1,5 [3]. Чем больше См, тем больше влияние высших гармоник и ниже КПД двигателя.

7.7. Рабочие характеристики ГД

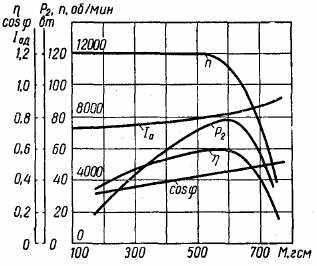

Зависимости тока статора, КПД, соs φ, частоты вращения n и мощности на валу от момента нагрузки в установившемся режиме при постоянном напряжении питания.

Рис. 4. Рабочие характеристики ГД [6] Uп=127В; f1=400 Гц; n=12000 об/мин; m=3 | Частота вращения. Зависимость повторяет механическую характеристику. Мощность на валу Р2=Мn/30. Ток статора. Ток статора имеет две составляющие – активную и реактивную. Активная составляющая тока создает момент IaктM. Реактивная составляющая тока затрачивается на проведение потока через ротор. Иногда ее еще называют намагничивающим током. Ее доля в ГД велика и это является принципиальным недостатком ГД. При изменении нагрузки реактивная составляющая тока практически постоянна и значительно превосходит активную составляющую. Поэтому ток ГД в синхронном режиме слабо зависит от нагрузки. |

Из-за большого намагничивающего тока, потребляемого из сети, коэффициент мощности ГД (отношение активной мощности к полной) очень низкий – 0,2-0,4. Вследствие низкого cos ГД потребляет большой ток, имеет большие потери в меди и невысокий КПД (0,2-0,5).

7.8. Достоинства ГД.

1) Простота и надежность конструкции:

- отсутствие вращающихся обмоток и конструкционных полюсов на роторе;

- материал активной части ротора обладает высокой механической прочностью, допускающей большие частоты вращения;

- малые температурные коэффициенты линейного и объемного расширения материала ротора, обеспечивающие механическую прочность конструкции в широком диапазоне температур;

2) Принципиальная симметричность конструкции ротора, облегчающая балансировку, что важно при работе двигателя на высоких частотах вращения.

3) Бесшумность [4].

4) Свойство самозапуска. Это единственная синхронная машина, обладающая свойством самозапуска [4]. Она обладает пусковым моментом, т.е. для пуска двигателя не требуется пусковая обмотка, необходимая для других синхронных двигателей [5]. ГД входит в синхронизм плавно, без рывков, благодаря практически постоянному значению гистерезисного момента весь период разгона [7].

5) Большой пусковой момент (что недостает АД), устойчивая работа в асинхронном режиме (почти постоянный электромагнитный момент в этом режиме, чего нет у АД).

6) Малая кратность пускового тока: Iп/Iном = 1,3 – 1,4 (чего нет у АД) [4]; 1,1-1,5 [6].

То есть ток, потребляемый гистерезисным двигателем из сети, сравнительно мало изменяется при разгоне [6]. Это позволяет эффективно использовать гистерезисные двигатели в повторно-кратковременном режиме [7].

7.9. Недостатки ГД,

1) Низкий уровень энергетических характеристик (малые коэффициенты мощности cos = 0,2-0,4 и КПД = 0,2-0,5). Особенно в режимах запуска.

В асинхронном режиме коэффициент мощности низок вследствие малой магнитной проницаемости ротора, а в синхронном — из-за сравнительно малой МДС цилиндра ротора [6].

2) Высокая стоимость магнитотвердых материалов.

3) Нестабильность характеристик, обусловленная нестабилизированным магнитным состоянием ротора.

4) Cклонность ротора к качаниям. Особенно это имеет место, когда цилиндр из магнитотвердого материала выполнен шихтованным, так как токи в стали ротора оказываются малыми, и их демпфирующее действие незначительным [6].

Основные направления совершенствования гистерезисного привода.

1) Разработка дешевых магнитотвердых материалов с требуемыми магнитными свойствами.

2) Развитие управляемого гистерезисного привода с использованием режима перевозбуждения. При этом обеспечивается повышение энергетических показателей до уровня двигателей с постоянными магнитами.

7.10. Управление ГД.

7.10.1. Управление ГД в асинхронном режиме.

Цель: обеспечение форсированного (быстрого) разгона с минимумом потерь.

Задача: правильно выбрать напряжение питания или правильно спроектировать ГД при имеющемся источнике напряжения.

Энергетические характеристики в асинхронном режиме зависят от уровня индукции в роторе Вр.

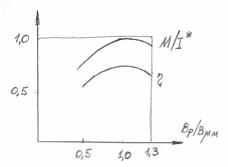

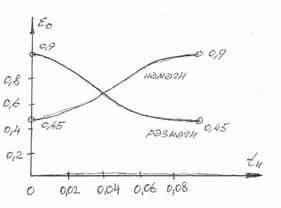

Рис. 5. Зависимость КПД и М/I от уровня индукции в роторе Вр [9] | Максимум электромагнитного КПД и отношения M/I достигается в области индукций с максимумом магнитной проницаемости Вм. Это объясняется тем, что в этой области отношение намагничивающей составляющей тока к общему току минимально. Поэтому для обеспечения форсированного разгона с минимумом потерь напряжение питания выбирают таким, чтобы в роторе обеспечивалась бы индукция Вр=(0,9-1,2)Вм. |

7.10.2. Управление ГД в синхронном режиме. Режим перевозбуждения ГД.

Цель: повысить энергетические показатели ГД (КПД и cos ).

Путь решения: повысить степень возбуждения ротора 0=E0/U – отношение ЭДС холостого хода, пропорциональной остаточной индукции ротора, к напряжению питания.

В синхронном режиме естественная степень возбуждения ГД 0 значительно меньше, чем у СД. Это определяет большое потребление реактивной мощности и приводит к снижению КПД до 0,4-0,5.

Как повысить 0?

Путем снижения напряжения питания в синхронном режиме ГД. При этом уменьшаются ток в обмотке статора (за счет снижения реактивной составляющей). При этом момент на валу (создаваемый активной составляющей тока) остается неизменным, а электрические потери в обмотке статора уменьшаются. КПД увеличивается.

Режим работы, при котором ГД работает с повышенной степенью возбуждения называется режимом перевозбуждения. В этом режиме cos может увеличиться до 1, а КПД до 0,8 – 0,9 [3].

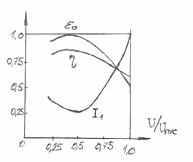

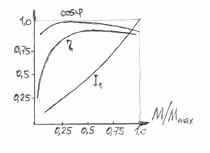

Рис. 6. Зависимости тока, КПД и степени возбуждения от уровня напряжения [1] |  Рис. 7. Рабочие характеристики перевозбужденного ГД |

Оптимальный уровень напряжения в синхронном режиме работы в 1,5-2 раза меньше значения напряжения при пуске (рис.6).

Таким образом, ГД запускают при повышенном напряжении, что способствует уменьшению времени разгона инерционных ГД, а при входе в синхронизм снижают напряжение.

Отметим, что при выходе ГД из синхронизма (это возможно при кратковременном снижении напряжения питания или кратковременном увеличении нагрузки выше Мс.макс) приводит к размагничиванию ротора. Для восстановления режима перевозбуждения приходится осуществлять повторное перевозбуждение.

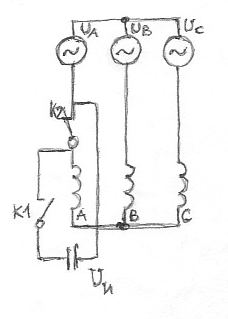

Другой вариант реализации режима перевозбуждения (используемый на практике) – импульсное намагничиваение ротора ГД.

- упрощается реализация режима перевозбуждения;

- обеспечивается стабильность энергетических характеристик.

7.10.2. Управление ГД в синхронном режиме. Импульсное намагничивание ротора ГД.

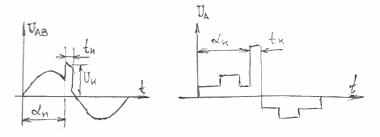

Сущность этого способа управления ГД состоит в периодической подаче импульсов низкой частоты заданной длительности, амплитуды и фазы в напряжение питания ГД.

Рис. 8. Осциллограммы напряжения при питании ГД от сети переменного тока и при питании от инвертора напряжения

Именно эти импульсы напряжения кратковременно намагничивают ротор.

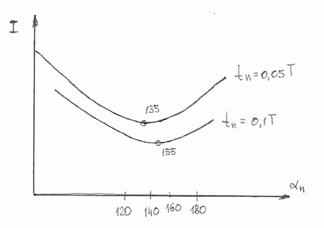

Периодическими импульсами напряжения достигается периодическое кратковременное изменение МДС якоря. При этом вектор тока будет занимать следующее положение на комплексной плоскости (рис. 9).

Рис. 9. Положение вектора тока на комплексной плоскости при импульсном намагничивании | Начальный уровень тока - I1. При подаче импульса напряжения ток увеличился до Iмакс. После снятия импульса ток снизился до значения I1*. Подмагниченный таким образом ротор разгружает обмотку статора от намагничивающего тока. В некоторых случаях после подмагничивания максимальный момент двигателя в синхронном режиме может увеличиться в 4÷6 раз, а ток статора уменьшится вдвое и стать опережающим [6]. |

При этом существенно увеличиваются коэффициент мощности, момент и КПД двигателя.

Импульсное периодическое намагничивание характеризуется:

- амплитудой импульса напряжения по отношению к амплитуде основного линейного напряжения:

nu = Uи/UAB = 1,0÷2,5

- длительностью импульса по отношению к периоду основной частоты:

tи* = tи/Т = 0.02÷0.2

- фазой импульса: и = 120 – 180 эл.град.

- частотой следования импульсов: fи = 10÷20 Гц.

Степень возбуждения ротора в режиме перевозбуждения определяет произведение Uиtи. В большинстве случаев проще реализуется импульс сравнительно низкой амплитуды, поэтому произведение Uиtи изменяют за счет увеличения tи.

Зависимость степени возбуждения ротора 0 от времени импульса приведена на рис.9, зависимость тока в обмотке статора от фазы импульса – на рис.10.

Рис. 9. Зависимость 0(tи) |  Рис. 10. Зависимость уровня тока от фазы импульса I(и) |

Намагниченность ротора и определяемая ею величина степени возбуждения 0 может регулироваться импульсом тока статора как в сторону увеличения, так и уменьшения.

Для намагничивания и размагничивания необходимо изменять фазу импульса относительно вектора напряжения примерно на электрический угол, равный 180 градусам (рис.9).

Мощность, затрачиваемая на периодическое импульсное подмагничивание, обычно не превышает 5% полезной мощности ГД.

7.10.3. Техническая реализация режима импульсного намагничивания.

В качестве импульсного источника можно использовать зарядно-разрядные конденсаторные устройства (рис. 12). Низкая частота следования импульсов (до 50 Гц) позволяет применять электролитические конденсаторы. Емкости конденсаторов для ГД мощностью 1-1000 Вт составляют от 2 до 40 мкФ.

|  |

| Рис. 12. Техническая реализация режима импульсного намагничивания [1] | |

7.10.4. Частотное регулирование гистерезисного электропривода

Применяют:

- для повышения экономичности электропривода;

- для расширения диапазон регулирования скорости вращения.

Следует различать частотное асинхронное регулирование ГД и частотное синхронное регулирование.

Частотное асинхронное регулирование ГД осуществляется при запуске (торможении) таким образом, чтобы обеспечивалось бы постоянное скольжение. Чтобы этого достигнуть необходимо с ростом (или уменьшением) частоты вращения ротора изменять частоту питающего напряжения. По сравнению с запуском с постоянной частотой общие потери снижаются в 1,5-2 раза.

Асинхронное частотное регулирование ГД допускает использование широко известных законов управления и структурных решений частотно-управляемых асинхронных двигателей.

Частотное синхронное регулирование состоит в регулировании частоты вращения ротора путем изменения частоты поля статора (как в синхронных двигателях).

Помимо расширения частотного диапазона такой способ регулирования дает возможность также расширить диапазон изменения нагрузки при сохранении высоких энергетических показателей. Если изменять магнитный поток пропорционально квадратному корню от изменения относительного момента, то поддерживается такое отношение потерь в магнитопроводе к потерям в обмотке, которое соответствует максимальному КПД двигателя.

Литература.

1. Б.А.Делекторский, В.Н.Тарасов. Управляемый гистерезисный привод. 1983.

2. К.С.Бобров, В.А.Винокуров. Авиационные электрические машины. Часть II. Специальные авиационные электрические машины. 1958. – 296с.

3. Б.А.Дилекторский, Н.З.Мастяев, И.Н.Орлов. Проектирование гироскопических двигателей. М., «Машиностроение». 1968. – 252с.

4. А.А.Усольцев. Электротехника (часть II электрические машины).

ru/usolzev/SEITEN/u2/sh/3_9.htm

5. В.П.Шишкин. Электрические микромашины. Курс лекций. Иваново. 2001.

ссылка скрыта

6. Ю.А.Кулик. Электрические машины. М.Высшая школа. 1965.

ссылка скрыта

7. Учебное пособие "Электромеханически устройства автоматики". МИЭМ

ссылка скрыта

8. Однофазный синхронный гистерезисный двигатель. Мет.указания к лаб.работе по курсу "Электромеханические устройства". Моск.гос.институт электроники и математики. 2003.

9. И.Н.Орлов, В.Н.Тарасов. Бесконтактный электропривод летательных аппаратов. М.: МЭИ, 1987, 88с.