Хранилищ газа и нефти

| Вид материала | Методические указания |

СодержаниеМетодические указания Методические указания Методические указания Методические указания |

- Правила создания и эксплуатации подземных хранилищ газа в пористых пластах*1 пб 08-621-03, 484.04kb.

- Разработка технологии и методов регулирования хранения попутного газа в пластах-коллекторах, 402.61kb.

- Правила создания и эксплуатации подземных хранилищ газа в пористых пластах I. Область, 575.4kb.

- Правила создания и эксплуатации подземных хранилищ газа в пористых пластах Настоящим, 537.31kb.

- Положение о научно-образовательном центре «Нефтегазовое дело», 89.57kb.

- История кафедры геологии нефти и газа, 289.6kb.

- Цифровые инженерно-геологические картографические модели планирования подземных хранилищ, 237.94kb.

- Рабочая программа учебной дисциплины ен. Р. 02 Математическое моделирование процессов, 353.5kb.

- Геохимические методы поисков месторождений нефти и газа содержание учебной дисциплины, 74.47kb.

- «Об административной ответственности за правонарушения в сфере использования нефти, 9.48kb.

Студент д о л ж е н:

знать: правила технической эксплуатации установок для снабжения сжатым природным газом транспортных двигателей, меры безопасности;

у м е т ь: выполнять несложные расчеты по работе АГНКС, АГЗС.

Правила технической эксплуатации АГНКС, АГЗС. Основные неисправности и их устранение. Меры безопасности при эксплуатации АГНКС, АГЗС

Методические указания

В настоящее время в качестве моторного топлива все чаще используется природный газ. Он превосходит бензин по экономическим, экологическим показателям и антидетонационным свойствам, т.е. по октановому числу. Однако при использовании газа имеются и трудности. Наиболее существенные из них - заправка и хранение газа в автомобиле. Имеется два способа хранения газа в автомобиле: 1) в сжиженном состоянии при температуре -162°С; 2) в сжатом состоянии при давлении 20 МПа в специальных баллонах. Сжиженный газ занимает примерно в три раза меньше объема, чем сжатый до давления 20 МПа и не требует тяжелых баллонов для хранения. Однако затраты на сжижение газа в два-три раза больше, чем на его сжатие. Поэтому в настоящее время более широко применяют сжатый газ, а применение сжиженного газа является перспективным для дальнейшей разработки экономичных технологий при снижении его давления на газораспределительных станциях. Для осуществления заправки сжатым газом создается сеть АГНКС. Стационарные АГНКС оборудуют компрессорными установками производительностью 500-1000 м3/ч, и заправка любого автомобиля происходит не более чем за 10 мин. Гаражные АГНКС предназначены для медленной, в течение нескольких часов (т. е. за время нахождения в гараже) заправки группы автомобилей (50-100 автомашин).

Параметры компримирования определяются условиями на всасывании и требуемым давлением нагнетания. Анализ давления в сетях газоснабжения и магистральных газопроводах показывает, что давление на всасывании колеблется от 0,4 до 0,5 МПа, а давление нагнетания должно составлять 24,7 МПа (максимальное давление в аккумуляторах — избыточное). Следовательно, степень сжатия компрессора необходимо регулировать в пределах 5-64, что, конечно, в одной модификации машины неосуществимо. Для обеспечения всего диапазона давления всасывания необходимо создавать несколько модификаций компрессора со следующими условиями всасывания: 0,4-0,6 МПа; 1-1,2 МПа; 2,5-3,5 МПа.

Природный газ, используемый как моторное топливо, следует тщательно очищать от механических примесей, осушать до такой степени, при которой исключается замерзание топливных коммуникаций и выпадение гидратов в них. Поэтому в состав АГНКС входят фильтрующее и сепарационное оборудование, осушительные устройства и система стабилизации давления (аккумуляторы). АГНКС оснащают устройствами замера поступающего и отпускаемого газа.

Транспортное средство для осуществления заправки заезжает в один из свободных боксов, покрытый навесом.

К баллону автомобиля подключается соответствующий шланг заправочного поста. Путем открытия соответствующего запорно-переключающего крана заправочного шланга осуществляется заправка транспорта газом из аккумулятора. При недостаточности давления газа в аккумуляторе, заправка осуществляется работающим компрессором. Пуск и остановка компрессора может осуществляться как вручную, так и автоматически в зависимости от давления газа в аккумуляторе. Во время заправки двигатель транспорта должен быть выключен. После окончания заправки вначале закрывается вентиль баллона автомобиля, затем запорно-переключающий кран заправочного шланга. При закрытии запорно-переключающего крана автоматически происходит сброс давления газа из заправочного шланга. После отсоединения заправочного шланга транспорт выезжает из территории АГНКС.

Вопросы для самоконтроля

- Способы хранения газа в автомобилях

- Параметры компримирования природного газа

- Подготовка газа перед заправкой автомобиля

- Порядок заправки автомобилей

Тема 2.7. Эксплуатация оборудования газораспределительных станций и газораспределительных пунктов

Студент должен:

з н а т ь: правила и формы обслуживания различных газораспределительных станций (ГРС) и газораспределительных пунктов (ГРП);

у м е т ь: производить расчеты, необходимые для эксплуатации ГРС.

Правила технической эксплуатации газораспределительных станций и газораспределительных пунктов. Обслуживание ГРС различных типов.

Бригада объездного обслуживания, ее состав и оснащение Типичные неисправности в работе ГРС, ГРП, их устранение. Расчет количества одоранта, газа на собственные нужды ГРС

Методические указания

При эксплуатации ГРС предусматриваются следующие формы обслуживания:

1. Если пропускная способность ГРС не превышает 15000 нм3/час, то её обслуживание осуществляется централизованно один раз в неделю персоналом линейной эксплуатационной службы ЛПУМГ. Кроме того, ГРС должна быть снабжена системами: автоматики, поддерживающей установленный режим подачи газа без вмешательства персонала; телемеханики, аварийной, охранной и пожарной сигнализации с подачей предупредительного сигнала в диспетчерский пункт; по предупреждению образований гидратов в коммуникациях и оборудовании; автоматического удаления конденсата и влаги из узла очистки газа; многосуточной (не менее 7 суток) регистрации расхода газа;

2..При пропускной способности не более 30000 нм3/час осуществляется периодическое обслуживание ГРС.

Оно проводится в одну смену одним оператором, периодически посещающим ГРС для выполнения необходимых работ согласно утвержденному графику.

3. При пропускной способности не более 150000 нм3/час осуществляется надомное обслуживание ГРС. Оно проводится операторами, работающими на ГРС согласно утвержденному графику. При надомном обслуживании ГРС должна быть снабжена системами: телемеханики, аварийной, охранной и пожарной сигнализации с подачей предупредительного сигнала в дом оператора и диспетчерский пункт; по предупреждению образований гидратов в коммуникациях и оборудовании; удаления конденсата и механических примесей из узла очистки газа;

4. При пропускной способности ГРС свыше 150000 нм3/час или при количестве выходных коллекторов более двух осуществляется вахтенное обслуживание станции с

круглосуточным дежурством персонала посменно в соответствии с утвержденным графиком. При вахтенном обслуживании ГРС должна быть снабжена системами: аварийной, охранной и пожарной сигнализации с подачей предупредительного сигнала в помещение операторной, а при наличии системы телемеханики - на диспетчерский пункт; по предупреждению образований гидратов в коммуникациях и оборудовании; удаления конденсата и механических примесей из узла очистки газа; устройств подготовки импульсного газа для систем регулирования, защиты, управления.

Эксплуатация ГРС

После приема ГРС в эксплуатацию осуществляется её предпусковой осмотр и пуск.

Осмотр необходимо проводить в следующем порядке и при осмотре следует проверить: состояние оборудования, обратив внимание на неисправности типа пропусков в сальниковых уплотнениях, фланцевых и резьбовых соединениях; наличие одоранта в одоризационной установке; исправность контрольно-измерительных приборов; срабатывание кранов от системы защитной автоматики; положение запорной арматуры; наличие масла в пылеуловителях; наличие импульсного газа для перестановки кранов; наличие метанола в установке подачи метанола; работу систем подогрева газа; исправность средств телемеханики; состояние изолирующих фланцев на входе и выходе ГРС.

Если до пуска станции из трубопроводов, сосудов и аппаратов был выпущен газ, то вначале технологическую систему ГРС продувают газом с давлением не выше 0,1 МПа, а затем давление газа поднимают до рабочего. Заполнение технологической системы газом необходимо осуществить плавно, открывая запорную арматуру обводных линий входного крана и осуществляя контроль давления по манометру. При достижении перепада давлений на входном кране ниже допустимого значения разрешается его открытие. После установления заданного давления на выходном газопроводе ГРС, путем открытия запорной арматуры обводных линий выходного крана и его самого, аналогично входной линии, осуществляется подача газа на выходную магистраль станции.

ГРС должна обеспечивать автоматическое поддержание выходного давления газа, подаваемого потребителю, с относительной погрешностью не более 10% от установленного рабочего давления.

Пределы срабатывания аварийной сигнализации - не более 8%, защитной автоматики перехода на резервную линию редуцирования - (+10%), предохранительных клапанов - (+12%), клапанов-отсекателей или автоматического закрытия входного крана - (+15%>) от рабочего давления газа на выходе ГРС. Время срабатывания + 10 с от момента превышения (понижения) заданного давления.

При аварийной ситуации оператор производит необходимые переключения элементов ГРС с последующим уведомлением диспетчера ЛПУМГ и потребителей газа

Для обеспечения нормальной работы ГРС должна периодически подвергаться профилактическим осмотрам с целью своевременного выявления повреждений.

Для оборудования и систем ГРС устанавливаются следующие виды обслуживания и ремонта: 1) периодическое техническое обслуживание - комплекс операций по поддержанию работоспособности оборудования через установленные в эксплуатационной документации интервалы времени; 2) текущий ремонт - вид ремонта, при котором обеспечивается нормальная эксплуатация оборудования до очередного планового ремонта. Во время текущего ремонта устранение неисправности и восстановление работоспособности оборудования осуществляется путем замены или восстановления отдельных деталей, сборочных единиц и узлов. При текущем ремонте обязательно проверяется техническое состояние остальных составных частей с устранением обнаруженных неисправностей и выполнением регулировочных работ. 3) капитальный ремонт. Он проводится в зависимости от технического состояния ГРС и связан с заменой основных узлов и деталей, в том числе и оборудования. Работы, связанные с комплексной заменой блоков и узлов ГРС или полной заменой ГРС, аналогичной пропускной способности, следует отнести к капитальному ремонту.

При ремонте запорных кранов на линиях редуцирования и другого оборудования подача газа потребителям производится по обводной линии в соответствии с инструкцией ЛПУМГ.

Для проведения профилактических и ремонтных работ один раз в год осуществляется остановка ГРС. Ремонтные работы, связанные с отключением ГРС, должны проводиться в период наименее интенсивного отбора газа и должны быть согласованы потребителем. В случае возникновения предаварийных и аварийных ситуаций ГРС останавливается немедленно с обязательным последующим уведомлением потребителя.

Необходимость пополнения рабочей емкости одорантом следует определить по указателю уровня. Наполнение рабочей емкости одорантом производится из резервной подземной емкости путем создания в ней избыточного давления согласно инструкции.

Один раз в два месяца необходимо производить профилактический осмотр под руководством инженерно-технического работника, ответственного за газовое хозяйство и за соблюдение мер безопасности.

При этом должны производиться следующие работы: проверка герметичности стыков и соединений, устранение утечек путем набивки сальников, подтяжкой гаек, сменой прокладок и т.д. Негерметичность стыков и соединений определяется путем покрытия мест возможной утечки газа мыльным раствором; проверка наличия смазки в мультипликаторах кранов с пневмоприводом и дополнения его при необходимости. Для заполнения следует применять только специальную смазку, которая предназначена для смазки трущихся поверхностей пробок кранов при температуре от минус 40 °С до плюс 70 °С; проверка засоренности фильтра путем открытия продувочного вентиля и очистка фильтрующего элемента в случае необходимости; проверка настройки предохранительных клапанов; проверка показаний приборов КИП.

Независимо от результатов профилактических осмотров, не реже одного раза в год, производить проверку точности работы, полную ревизию запорной, регулирующей, защитной арматуры и фильтров. При этом арматура и фильтры должны быть разобраны, а их детали тщательно очищены и промыты уайт-спиритом. Затворы арматуры необходимо тщательно осмотреть. При необходимости заменить седла, затворы и резиновые уплотнительные кольца. Произвести полную замену сальниковых набивок, смазки и уплотняющих прокладок. После сборки арматуры провести проверку её ходовой части на плавность и легкость перемещений. После сборки арматуры и коммуникаций на участках, работающих под давлением, проверить герметичность стыков и соединений. Обнаруженные дефекты необходимо устранить.

Вопросы для самоконтроля

- Формы обслуживания ГРС

- Виды обслуживания и ремонта ГРС

- Виды работ, проводимые при профилактическом осмотре ГРС

Раздел 3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ МАГИСТРАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ

Тема 3.1. Организация ремонтно-технического обслуживания магистральных газонефтепроводов

Студент должен:

знать: структуру ремонтной службы, порядок вывода трубопровода в ремонт, виды ремонтов и их периодичность;

уметь: составлять график ремонтных работ магистрального трубопровода, обосновывать способ ремонта.

Структура ремонтной службы на магистральном трубопроводе. Обоснование ремонта линейного участка трубопровода, нормативная и правовая документация на производство ремонтных работ на линейной части трубопровода. Порядок вывода участка трубопровода в ремонт.

Проект ремонтно – восстановительных работ, его содержание.

Виды ремонтов и их периодичность. Подрядные и субподрядные организации по ремонту ремонтной части магистральных трубопроводов, их ремонтные базы и механические мастерские. Права и обязанности договаривающихся сторон на капитальный ремонт трубопровода. Ремонт трубопровода без остановки перекачки.

Методические указания

Система планово-предупредительных ремонтов (ППР) линейной части магистральных нефтепроводов включает техническое обслуживание и плановые ремонты. В свою очередь, в техническое обслуживание входят технические осмотры и собственно ТО линейной части МН.

Технические осмотры линейной части МН включают: патрулирование трассы, т.е. визуальное наблюдение с целью своевременного обнаружения опасных ситуаций, угрожающих целостности и безопасности МН или безопасности окружающей среды; регулярные осмотры и обследования всех сооружений с применением технических средств, с целью определения их технического состояния.

В зависимости от особенностей эксплуатируемого трубопровода, степени повреждений трассы и объектов на линейной части, износа трубопроводных систем и трудоемкости ремонтных работ различают следующие виды плановых ремонтов: текущий и капитальный.

Текущий ремонт выполняется для обеспечения или восстановления работоспособности оборудования и сооружений МН и представляет собой замену и (или) восстановление отдельных частей его оборудования.

Капитальный ремонт выполняется для восстановления исправности и полного или близкого к полному восстановления ресурса линейной части, оборудования и сооружений МН с заменой или восстановлением любых составных его частей, включая базовые.

Текущий ремонт сооружений линейной части МН выполняется, как правило, совместно с техническим обслуживанием по утвержденному графику.

Капитальный ремонт является плановым ремонтом и должен выполняться в соответствии с рабочим проектом, разработанным проектной организацией, имеющей соответствующую лицензию. Кроме того, организация, выполняющая ремонт, разрабатывает проект производства работ, который утверждается руководством эксплуатирующей организации (ОАО МН). Техническое задание на ремонт МН должно предусматривать достижение тех же показателей, которые были у вновь построенного трубопровода (рабочее давление, пропуская способность и т.д.).

Капитальный ремонт нефтепроводов по характеру и технологии проведения работ подразделяют на следующие виды: с заменой трубы; с заменой изоляционного покрытия; выборочный.

Ремонт с заменой трубы производится следующими способами: путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажом последнего; путем укладки в отдельную траншею, в пределах существующего технического коридора коммуникаций, вновь прокладываемого участка трубопровода с последующим вскрытием и демонтажом заменяемого; путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение.

Содержание, последовательность и технология выполнения работ при капитальном ремонте с заменой трубы во многом совпадают с технологией выполнения работ при сооружении трубопровода, поэтому этот вид ремонта не рассматривается.

Ремонт с устранением дефектов трубы, сварных швов и заменой изоляционного покрытия (сплошной ремонт с заменой изоляции) может производится без остановки перекачки нефти при давлении не более 2,5 Мпа следующими способами: с подъемом трубопровода в траншее для нефтепроводов диаметрами от 219 до 720 мм; с подъемом трубопровода и укладкой его на лежки в траншее для нефтепроводов диаметрами от 219 до 720 мм; без подъема трубопровода с сохранением его положения для нефтепроводов диаметром от 820 до 1220 мм.

Выборочный ремонт — это локальный ремонт линейной части нефтепровода с целью ликвидации дефектов на ограниченном участке нефтепровода. Выборочный ремонт без остановки перекачки может выполняться при давлении не более 2,5 Мпа без подъема трубопровода с сохранением его положения в траншее согласно требованиям действующих нормативных документов для конкретного метода ремонта.

Выборочный ремонт включает: ремонт участков длиной до 20 Dy; ремонт протяженных участков методом последовательных захваток или с использованием грунтовых опор; ремонт участков, прилегающих к узлам линейной арматуры; ремонт участков трубы с гофрами, с заменой «катушки», узлов линейной арматуры и т.п.

Вопросы для самоконтроля

- Виды работ, выполняемых при техническом осмотре линейной части МН

- Виды плановых ремонтов линейной части

- Виды капитальных ремонтов линейной части

- Способы ремонта с устранением дефектов трубы

- Что включает в себя выборочный ремонт трубопровода

Тема 3.2. Подготовка линейной части газонефтепроводов к ремонту

Студент должен:

знать: подготовительные работы линейной части (ЛЧ) газонефтепроводов к ремонту;

уметь: производить расчет необходимого количества людей, материалов, техники для капитального ремонта участка ЛЧ.

Разработка плана-графика подготовительных работ, расчет времени на производство капитального ремонта участка трубопровода. Определение потребности в машинах, механизмах, трубах, изоляционных материалах, запорной арматуре, строительных материалах, трудовых ресурсах.

Методические указания

Большинство основных операций, выполняемых при капитальном ремонте являются общими, поэтому ниже рассматривается последовательность работ только по одной из них — ремонт с подъемом трубопровода и укладкой его на лежки

При ремонте с подъемом трубопровода и укладкой его на лежки технологические операции выполняются в следующем порядке: уточнение положения трубопровода; планировка полосы отвода в зоне движения машин, снятие плодородного слоя почвы и перемещение его во временный отвал; разработка траншеи до нижней образующей трубопровода; проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случае необходимости; подъем трубопровода; очистка трубопровода от старого изоляционного покрытия; укладка трубопровода на лежки (опоры-крепи); восстановление стенки трубы; нанесение нового изоляционного покрытия; контроль качества изоляционного покрытия; укладка трубопровода с подбивкой грунта под ним; присыпка трубопровода и окончательная засыпка траншеи; рекультивация плодородного слоя почвы.

При значительной длине ремонтируемого участка трубопровода работы, как правило, выполняются поточным методом.

До производства работ во избежание повреждения трубопровода при его вскрытии ковшом экскаватора определяют его положение с помощью специальных приборов — трассоискателей.

Работы по снятию плодородного слоя почвы в зоне ведения ремонтных работ вдоль трассы трубопровода должны производиться в соответствии с проектом рекультивации земель, входящим в состав рабочего проекта.

Минимальная ширина полосы, с которой снимается плодородный слой почвы, должна равняться ширине траншеи по верху плюс 0,5 м в каждую сторону. Для сохранения плодородного слоя рекомендуется увеличивать ширину полосы, с которой снимается плодородный слой, включая 0,5 м с одной стороны траншеи, зону разработки траншеи и отвала минерального грунта и зону работы бульдозера.

Для снятия и транспортировки грунта в отвал используют бульдозеры, скреперы или экскаваторы При ремонте вскрытие трубопровода производится по двум схемам:

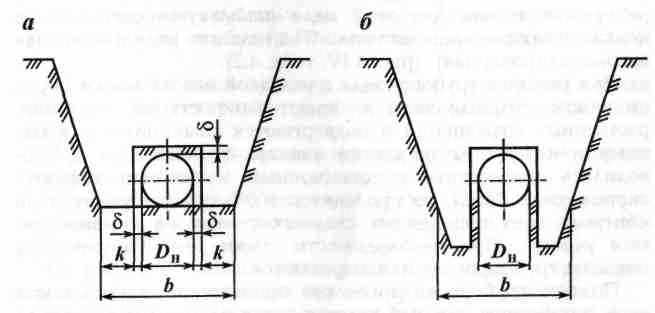

1) при ремонте с подъемом он вскрывается до нижней образующей (рис. 4.3, а);

2) при ремонте без подъема (с подкопом) трубопровод должен быть вскрыт ниже нижней образующей на глубину не менее 1 м (рис. 4.3, б).

При механизированном способе выполнения ремонтных работ размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин. Ширина траншеи по низу должна быть не менее D„ + 1,0 м.

Рис. 2. Поперечный профиль траншеи трубопровода:

а - при ремонте с подъемом; б - при ремонте без подъема (с подкопом)

Вопросы для самоконтроля

- Порядок выполнения технологических операций при ремонте с подъемом трубопровода

- Подготовка трассы в зоне проведения ремонтных работ