Управление созданием и внедрением нововведения.

Централизованное управление, рассчитанное на фиксированные производственные факторы

и детерминированный тип производства и продукта, безвозвратно ушло в прошлое. В условиях рыночной экономики любая фирма самостоятельно определяет свою инновационную стратегию

и организационную структуру, выбирает вид применяемой технологии, подбирает необходимое технологическое оборудование и вовлекает в оборот необходимое количество и качество материальных и нематериальных ресурсов.

Организация деятельности фирмы в области использования нововведений представляет собой весьма сложную процедуру, состоящую из отдельных этапов, которые влияют на жизненный цикл новшества в целом. Проектный подход базируется на рассмотрении всего научно-производственного цикла, под которым понимается процесс разработки, создания, внедрения и распространения новшеств вплоть до снятия изделия с эксплуатации. Понятие научно-производственного цикла может относиться к смене как принципиальных технико-технологических систем, так и опытных образцов и замене существующего парка оборудования.

Главным содержанием инновационного процесса на производстве является кругооборот, или смена технологических решений, моделей техники и готовых изделий. Жизненный цикл производственных систем начинается с этапа разработки. Здесь осуществляются научные исследования, конструирование и создание опытных образцов, проведение испытаний. По мере усложнения

и модернизации продукции этот этап приобретает все большее значение. Первый этап заканчивается принятием решения о переходе к серийной продукции. Чем выше наукоемкость продукции, тем важнее роль мелкосерийного производства, гибкость и адаптивность применяемых технологических решений. Следующий этап включает технологическую подготовку производства и выбор технологий.

Большое влияние на выбор метода освоения выпуска новых материалов и изделий оказывают система организации технико-экономической подготовки производства и состав необходимого технологического оборудования. Технологическая подготовка массового и серийного производства изделий в соответствии с Единой системой технологической подготовки производства (ЕСТПП) включает комплекс работ по разработке технологических процессов, проектированию

и изготовлению оснастки, изготовлению и испытанию опытного образца изделия, организации

и становлению производственной системы в целом.

При разработке технологического процесса определяют методы воздействия, вид операций

и их последовательность, методы получения промежуточных видов продукции, деталей или узлов. Наконец, осуществляют стыковку основных, вспомогательных, подготовительных и завершающих стадий процесса. Технологическое оборудование подбирается по его техническим характеристикам (мощность, надежность, производительность), возрасту, степени износа, ремонтной сложности, технологическим характеристикам наладки, обслуживания и ремонта.

Особое значение имеет структура необходимого оборудования создаваемых производственных систем. Она должна рассматриваться с точки зрения как анализа монтируемого, так и модернизации уже имеющегося и списания устаревшего оборудования. Важное значение имеет возможность сокращения подготовительно-заключительного и вспомогательного времени в работе оборудования. При подборе техники под создаваемую технологическую систему следует наиболее полно использовать режимное время работы оборудования, предусмотреть организационно-технологические мероприятия, направленные на сокращение технологических межоперационных, внутрисменных и других потерь рабочего времени.

В дискретных процессах эти принципы наиболее полно отражаются в организации поточных производств. В непрерывных производствах повышение эффективности систем возможно за счет интенсификации многостадийных вспомогательных и подготовительно-завершающих стадий процесса, а также оптимального режима функционирования системы. При подборе производственных мощностей под внедряемое новшество особое внимание следует обратить на интенсивность их использования, т.е. на полноту использования мощности оборудования в каждую единицу рабочего времени.

Качество технологического процесса реализуется в его способности создать новшество. Оно оценивается с позиций как технико-технологических характеристик, так и системы экономических показателей. Широко применяемые технико-экономические и функционально-стоимостные методы анализа позволяют установить зависимость между техническими и экономическими показателями процессов и найти алгоритм оптимального функционирования производственных систем.

Объем производства оценивается как в натуральном, так и в стоимостном выражении. При этом важно указать все производственные издержки, цену реализации за единицу новой продукции и предполагаемую выручку от реализации. Следует учитывать, что для большинства инновационных проектов в начальном периоде загрузка мощностей может быть 20% и даже менее. Такая ситуация возникает вследствие как коммерческих трудностей с выходом нового продукта на рынок, так и широкого круга производственных проблем, связанных с урегулированием вопросов поставки сырья, комплектующих, наладкой оборудования, подбором кадров для обслуживания нового оборудования и новых технологий. Эти аспекты рассматриваются при составлении технико-экономического обоснования и инженерной проработки инновационного проекта.

На производственной стадии осуществляется весь комплекс работ по освоению новой продукции, изготовлению опытных партий и переходу к серийному, а затем массовому выпуску новой продукции. Определение потребности во вводимых мощностях – этап постадийный и должен производиться для каждой стадии отдельно в соответствии с промежуточными значениями предполагаемого выпуска или объема продаж новой продукции. Для каждого этапа следует определить конкретные потребности в материалах и рабочей силе и отдать предпочтение наилучшему варианту (параллельному, последовательному, смешанному или обходному) использования оборудования.

Потребности в ресурсах и издержки должны подсчитываться для каждого этапа и четко коррелировать с финансовыми ресурсами и объемом продаж. Необходимо предусмотреть потери, брак, простои. Издержки на различных этапах производства при разной загрузке мощностей подсчитываются на основе пропорционального распределения затрат при полной производственной мощности.

Таким образом, выбор способа и варианта технико-технологического обновления зависит от конкретной ситуации, характера нововведения, его соответствия профилю, ресурсному и научно-техническому потенциалам предприятия.

Для оптимизации технологических систем необходимо применять систему мероприятий по плавному переходу к смене вида инноваций. Так, существует несколько видов перехода от одного типа производства на другой. Обычно выделяют последовательный, параллельный и смешанный методы перехода. Переход может быть осуществлен как с остановкой производства, так и без нее. Как правило, переход к новому виду производства тесно связан с технологическими и техническими особенностями применяемых процессов и будущих новшеств. Эффективный последовательно-параллельный (смешанный) метод обладает рядом преимуществ. Но для их реализации необходимо создавать так называемые переходные, или гибридные, модели. Последовательно-параллельный переход к новым изделиям осуществляется плавно, без остановки производства, при постепенном обновлении изделий путем внедрения гибридных моделей. Такой способ модернизации производства и внедрения инноваций наиболее широко распространен в автомобильной

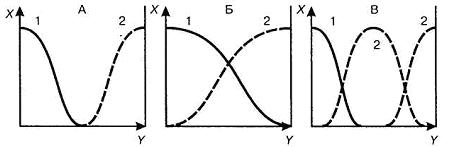

и авиационной промышленности. К нему прибегают такие автомобильные гиганты, как ЗИЛ, BMW, Ford, ВАЗ и др. Основные методы перехода на выпуск новых изделий в виде графиков зависимостей "объем выпуска – время" показаны на рисунке 7.

Рис. 7. Основные методы перехода на выпуск новой продукции (материалов, изделий):

Х – объем выпуска; Y – время; А – последовательный; Б – параллельный; В – параллельно-последовательный метод; 1 – старая продукция; 2 – новая продукция

Для успешной реализации научно-технического новшества и превращения его в инновационный товар необходимы анализ и выбор технологических решений и требуемого оборудования

с последующим управлением производственными системами. В основе управления лежит целе-направленная система мероприятий по отбору наилучших не только на данный момент времени, но и на перспективу технологических решений, по их внедрению и практику.

Выбор технологического решения для реализации проекта нововведения проводится на альтернативной основе. Критерии выбора чрезвычайно разнообразны, но определяющими являются финансовая целесообразность и технологическая осуществимость. Под этим следует понимать рентабельность принимаемого проекта, его осуществимость в производстве с позиций технологии, оборудования, приспособлений, инструмента, оснастки, качества и числа исполнителей. В целом на выбор технологического решения оказывают влияние свыше 50 критериев, в том числе финансовых, экономических, научно-технических, социальных, экологических, рыночных и др.

При анализе возможных вариантов технологических решений важно установить взаимосвязь технических и экономических показателей технологического процесса и выявить факторы, способствующие минимизации затрат и оптимальному качеству внедряемого новшества. Здесь большую роль играют организационно-технологические факторы производства: уровень прогрессивности самой применяемой технологии, режимы обработки, параметры технологических процессов, уровень технической оснащенности, системность подбора оборудования и степень его унификации.

К организационным факторам относят тип производства (единичный, серийный, массовый), способ организации технологических процессов во времени (непрерывный или дискретный), степень использования оборудования, объем выпуска продукции, величину партии и т.д. При этом особое внимание обращается на взаимосвязь отдельных факторов, проявление которых может оказаться впоследствии полезным или вредным. Так, например, на материалоемкость изделия влияют не только размер и масса детали, но и выбранный вид заготовки, способ ее получения, режимы обработки. На трудоемкость технологического процесса и норму времени выполнения операции оказывают влияние конструкционная сложность, требуемый уровень точности и чистоты обработки поверхности, квалификация работника и т.д.

Процедура выбора технологического решения проводится аналогично определению технического уровня и качества внедряемого новшества. В целом она состоит из 5–6 этапов и схематично показана на рисунке 8.

Рис. 8. Схема выбора технологического решения

Критерием оптимальности выбранного технологического решения могут служить: минимальная технологическая себестоимость, максимальная производительность, уровень совершенства

и качества изделия, а также уровень применяемой технологии. Цель выбора необходимого технологического процесса – эффективное производство новшества с заданными потребительскими свойствами, уровнем качества при минимальных затратах используемых ресурсов. При выборе технологического решения прежде всего необходимо ориентироваться, на какой стадии жизненного цикла находится анализируемая технология. Такой концептуальный подход может стать решающим при материализации результатов принципиально новых исследований и разработок.

Наиболее плодотворной современной идеей жизненных циклов является концепция жизненных циклов больших технологических систем, включая эволюцию и преобразование технологий как экономических объектов. Их исследование приводит к теории как традиционной, так и новой технологической парадигмы.

Развитие технологических систем реализуется по двум направлениям: совершенствование базовых и создание принципиально новых и модифицированных технологий. По мере совершенствования технологий, их перехода в стадию зрелости и насыщения рынка данным товаром дальнейшее технологическое развитие в сложившихся рамках становится невыгодным, падает объем продаж и прибыль. В недрах сложившихся направлений развития техники и технологии возникают прорывы принципиально новых решений, что закладывает основу новых производств и отраслей.

Для реализации инновационной деятельности предприятия помимо анализа технико-технологических решений необходимо уделить внимание экологическим воздействиям на окружающую среду, а также источникам получения технологии, которые могут состоять в лицензировании, приобретении полного права на технологию или на совместное владение правом использования технологии.

<< Предыдущая - Следующая >>