Силовые узлы и устройства станочных приспособлений. Пневматические силовые узлы. Виды пневмодвигателей- встроенные, прикрепляемые, приставные. Виды приспособлений, которые оснащаются пневмоприводом

| Вид материала | Документы |

СодержаниеПоршневые пневмоцилиндры Мембранные пневмоцилиндры Компоновка пневмоприводов с приспособлениями |

- «основы тестирования и методики развития силовых и скоростных способностей учащихся», 235.77kb.

- Тема: «Устройства памяти компьютера», 87.94kb.

- Морфофункциональные преадаптации и смена функций, 102.77kb.

- Материалы по теме «циррозы печени» Автор: ассистент Т. Е. Елизарова, 227.77kb.

- Изобразить силовые линии магнитного поля проводника с током, 107.16kb.

- План лекции структура и содержание предмета «легкая атлетика» Содержание Классификация, 104.46kb.

- Задачи и методы исследования 18 Организация исследования 19 Глава Обработка результатов, 508.72kb.

- Щит сигнализации ксаб-1С-0, 26.23kb.

- Твои тренировочные программы взяты из популярных журналов по бодибилдингу? Ты сыт, 698.98kb.

- Утверждаю, 67.1kb.

Силовые узлы и устройства станочных приспособлений. Пневматические силовые узлы. Виды пневмодвигателей- встроенные, прикрепляемые, приставные. Виды приспособлений, которые оснащаются пневмоприводом. Расчет силы пневмоцилиндра. Диафрагменные пневмоприводы. Расчет диафрагменных пневмокамер.

Механизированные приводы

В качестве средств механизации закрепления заготовок в приспособлениях используются пневматические, гидравлические, электромеханические, электромагнитные, магнитные, вакуумные, электростатические и пружинные приводы. Выбор привода станочного приспособления определяется конструкцией станка, размерами партии обрабатываемых деталей, их конструкцией и другими факторами. Применение пневматических и гидравлических приводов обеспечивает возможность повышения производительности обработки также за счет автоматизации подвода-отвода или поворота прихватов, что особенно эффективно при наличии большого числа последних.

Пневматические приводы используют сжатый воздух давлением 0,4...0,5 МПа от цеховых сетей. Такие приводы не нуждаются в специальных источниках энергии, не требуют возвратных трубопроводов, так как отработанный воздух выпускается в окружающую среду; отсутствует необходимость смены рабочей среды, что происходит, например, в гидроприводах в результате загрязнения масла.

Основным недостатком пневматических приводов является низкое давление рабочей среды – воздуха, что ограничивает область их использования.

Для непосредственного закрепления заготовок штоком поршня или посредством простых рычажных механизмов пневмоприводы применяют лишь в тех случаях, когда требуется ограниченная сила зажима, т.е. при небольших силах резания при обработке заготовок с малым припуском или заготовок из мягких материалов. При больших силах зажима для уменьшения диаметра цилиндров используют механизмы-усилители (рычажные, шарнирно-рычажиые, клиновые, клинорычажные и др.), что увеличивает ход поршня пневмоцидиндра, усложняет конструкцию, увеличивает габаритные размеры, массу и стоимость приспособлений, а также площадь, необходимую для их хранения. Поэтому пневматические приводы целесообразно применять лишь при отсутствии пространственных ограничений, и случаях неснимаемости приспособлений со станка, т.е. в специальных приспособлениях для крупносерийного и массового производства или в универсально-наладочных приспособлениях для мелкосерийного производства.

В качестве объемных пневмоприводов зажимных механизмов приспособлений используют поршневые и мембранные пневмоцилиндры.

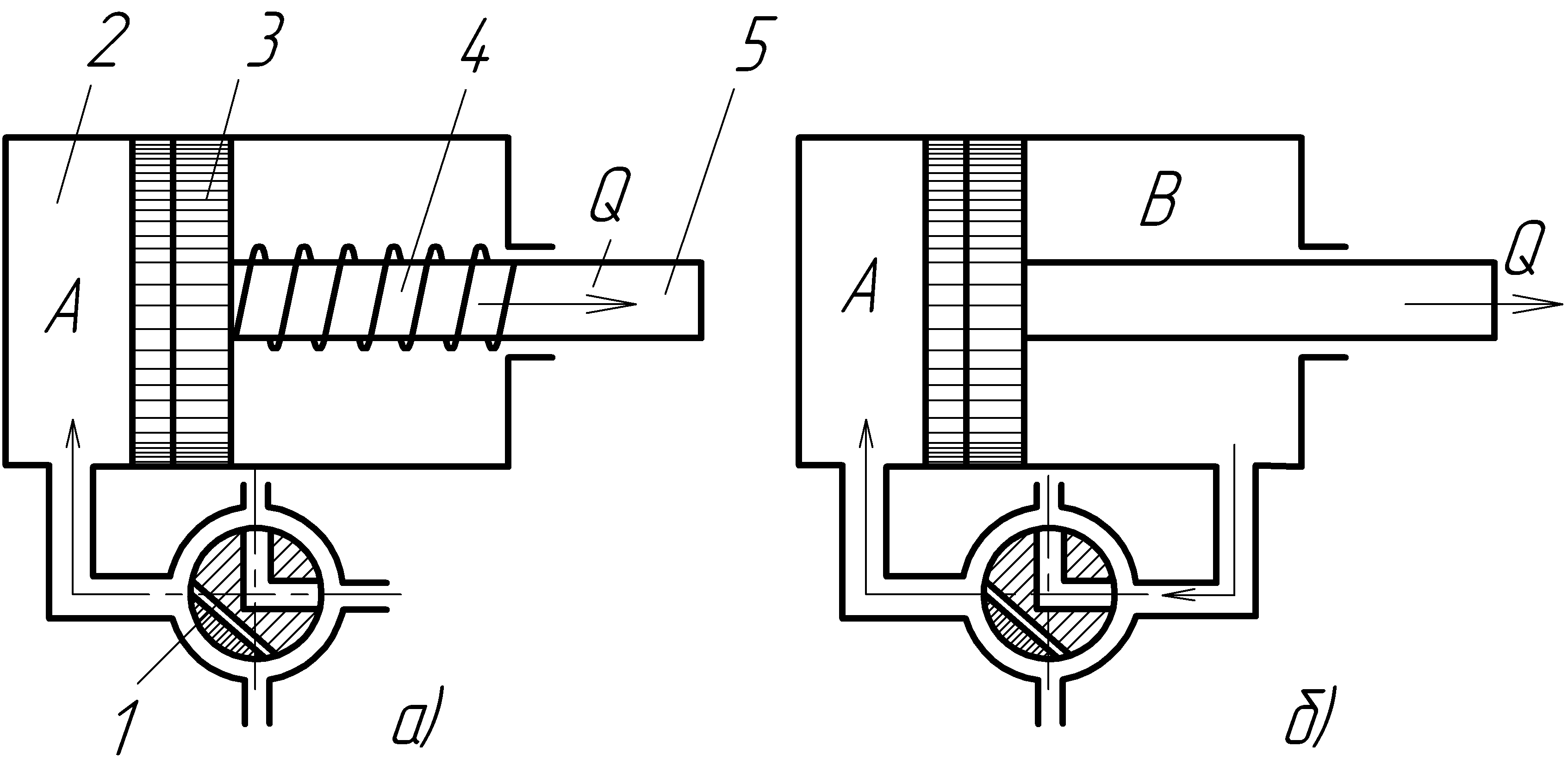

^ Поршневые пневмоцилиндры подразделяют на стационарные (линейного действия) и вращающиеся. Поршневые пневмоцилиндры бывают одностороннего (1, а) и двустороннего (1, б) действия.

В цилиндрах одностороннего действия обратный ход поршня 3 осуществляется с помощью возвратной пружины 4, а двухстороннего действия – сжатым воздухом. Преимущества цилиндров одностороннего действия – вдвое меньший расход воздуха, экономия в стоимости трубопроводов, недостаток – ограниченный ход поршня, так как при больших ходах из-за наличия возвратных пружин длина цилиндра значительно увеличивается. Цилиндры двухстороннего действия – наиболее распространенный тип пневмоцилиндров, широко используемый для механизации и автоматизации приспособлений.

При расчете поршневых пневмоцилиндров определяют осевую силу Р на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. По заданной силе на штоке поршня и давлению сжатого воздуха можно определить диаметр пневмоцилиндра. В приспособлениях с поршневым пневмоцилиндром следует рассчитывать время его срабатывания. Осевая сила Q для пневмоцилиндров двухстороннего действия (1, а) при давлении сжатого воздуха на поршень в бесштоковой полости

,

,а в штоковой полости

,

,где D – диаметр поршня пневмоцилиндра, мм;

d – диаметр штока поршня, мм;

р – давление сжатого воздуха, МПа;

– КПД, учитывающий потери в пневмоцилиндре (

– КПД, учитывающий потери в пневмоцилиндре ( = 0,85...0,9).

= 0,85...0,9). Диаметры рабочих полостей цилиндров стандартизованы.

Рис. 1. Поршневые пневмоцилиндры:

а – одностороннего действия, б – двухстороннего действия;

1 – кран; 2 – корпус; 3 – поршень; 4 – пружина; 5 – шток.

Определим диаметр пневмоцилиндра двухстороннего действия по заданной силе Q и давлению сжатого воздуха р. В первой из приведенных формул для упрощения расчета опустим КПД, но для надежности зажима найденную силу Q увеличим в 1,5 раза:

,

,следовательно

Принимая р = 0,4 МПа, получим

. Найденный диаметр пневмоцилиндра округлим до ближайшего большего стандартного значения и по принятому диаметру определим действительную силу Q.

. Найденный диаметр пневмоцилиндра округлим до ближайшего большего стандартного значения и по принятому диаметру определим действительную силу Q.Основным условием работы пневмоцилиндра является его полная герметичность. Пневмоцилиндр герметичен, если сжатый воздух, поступающий в его полости, не утекает в атмосферу и не просачивается из одной полости в другую. Для герметизации пневмоцилиндров применяют уплотнения кольцевых зазоров в сопряжениях поршней с внутренними поверхностями корпуса и штоков с отверстиями. В качестве уплотнений используют манжеты V-образного сечения и кольца круглого сечения из маслостойкой резины (для поршней и штоков), а также уголковые воротниковые манжеты из маслостойкой резины соответствующих размеров.

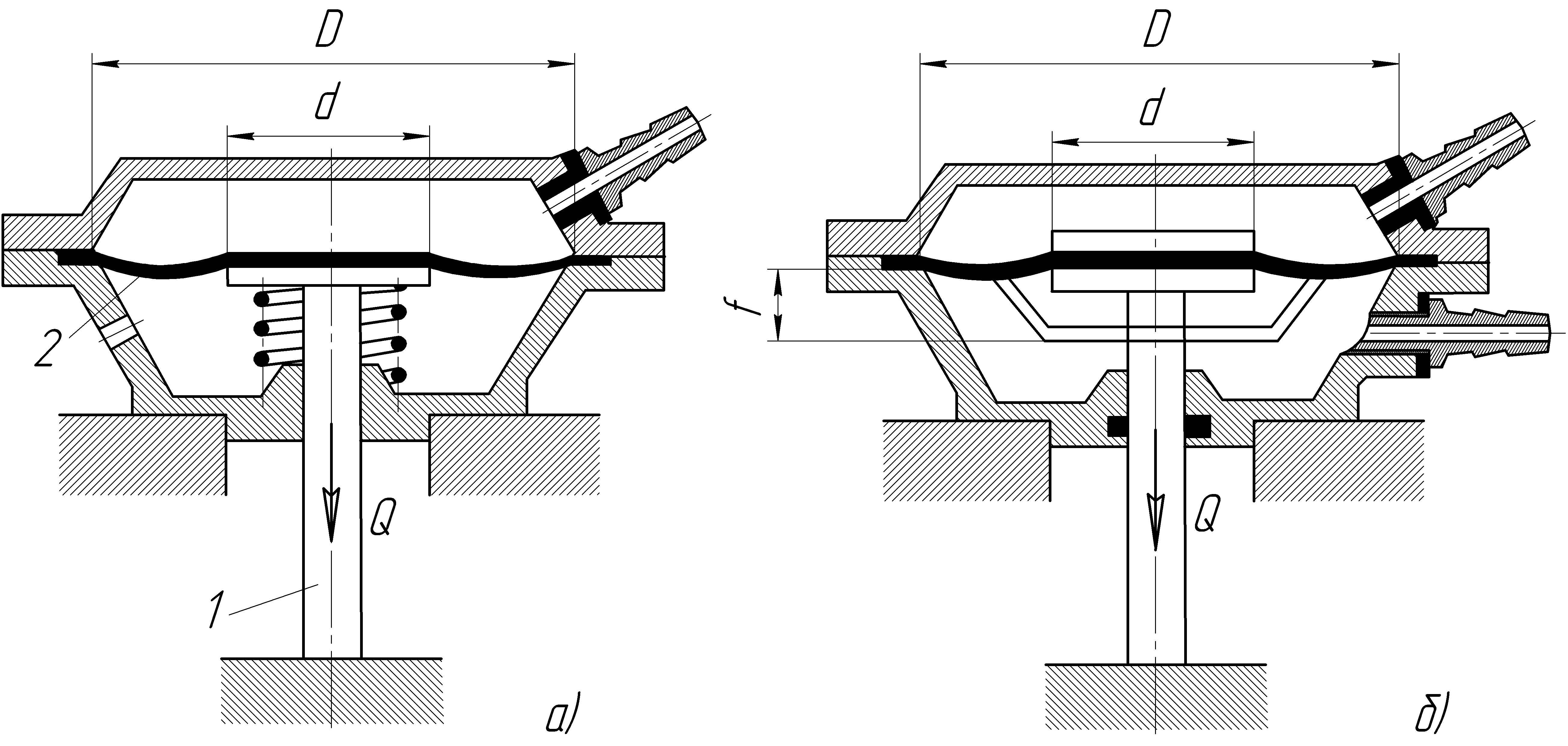

^ Мембранные пневмоцилиндры (рис. 2) могут быть одностороннего и двухстороннего действия, а в зависимости от числа рабочих полостей — одинарные, сдвоенные или встроенные. Конструкция таких цилиндров более простая, чем поршневых цилиндров. Качество сжатого воздуха не оказывает существенного влияния на их работоспособность. Недостатком является непостоянство силы зажима, уменьшающаяся по мере увеличения хода штока в результате прогиба мембраны, сопротивление которой будет тем больше, чем больше ход штока. Поэтому мембранные цилиндры рекомендуется применять лишь при небольших ходах штока.

Рис. 2. Мембранные пневмоцилиндры:

а – одностороннего действия, б – двухстороннего действия.

Основными параметрами, определяющими работу мембранных пневмоцилиндров, является сила Q на штоке и длина его рабочего хода.

Сила Q меняется при перемещении штока из исходного положения в конечное. Оптимальная длина хода штока, при котором сила Q изменяется незначительно, зависит от расчетного диаметра мембраны, ее толщины, материала, формы и диаметра опорного диска мембраны.

Приближенно силу Q на штоке мембранного пневмопривода двухстороннего действия для тарельчатых (выпуклых) мембран

при подаче сжатого воздуха в бесштоковую полость можно определить по приведенным ниже формулам: в исходном положении штока

;

;после перемещения штока на длину 0,3/)

,

,где D – диаметр мембраны; d – диаметр опорного диска.

Оптимальная длина хода штока мембранного пневмоцилиндра одностороннего действия с тарельчатой резинотканевой мембраной равна (0,25...0,35)D с плоской резинотканевой мембраной (0,18...0,22)D

^ Компоновка пневмоприводов с приспособлениями

По методу компоновки с приспособлением пневмоцилиндры и пневмокамеры можно разделить на три группы.

К первой группе относятся так называемые встроенные конструкции, в которых поршень или диафрагма помещаются в полости, созданной непосредственно в корпусе приспособления для обрабатываемой детали. Этим достигается наибольшая компактность конструкции при наименьшем числе деталей, но исключается возможность ее использования в других приспособлениях.

Рис. 3. Пример встроенного пневмопривода

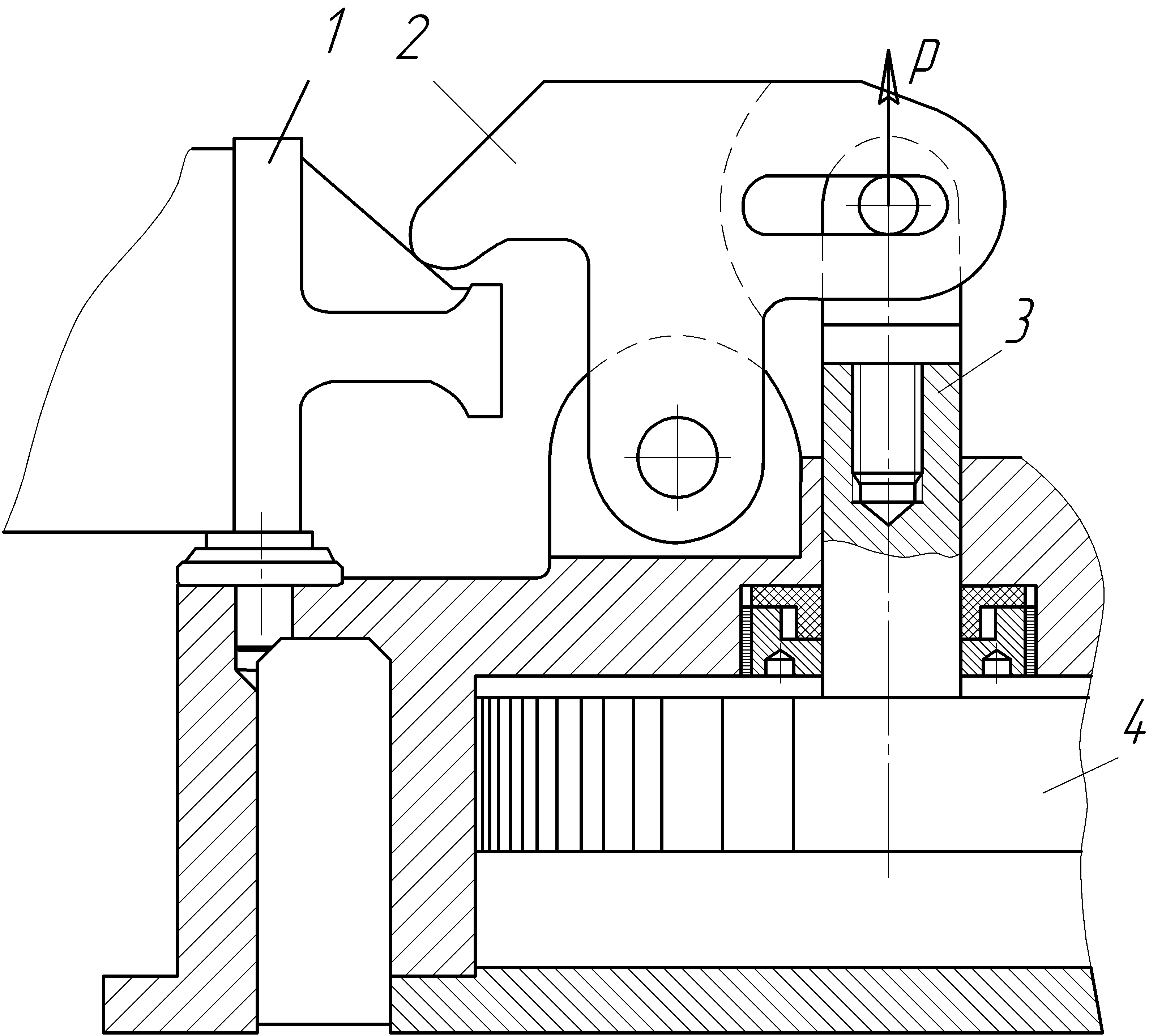

На рис. 3 показана схема одной из конструкций встроенного (стационарного) пневмоцилиндра. В этой конструкции сила Р от штока 3 поршня 4 передается на обрабатываемую деталь через промежуточный прихват 2. Конструкция весьма удобна для случая, когда установка и снятие обрабатываемой детали требуют откидывания прихвата на значительный угол, для чего в прихвате предусмотрен овальный паз.

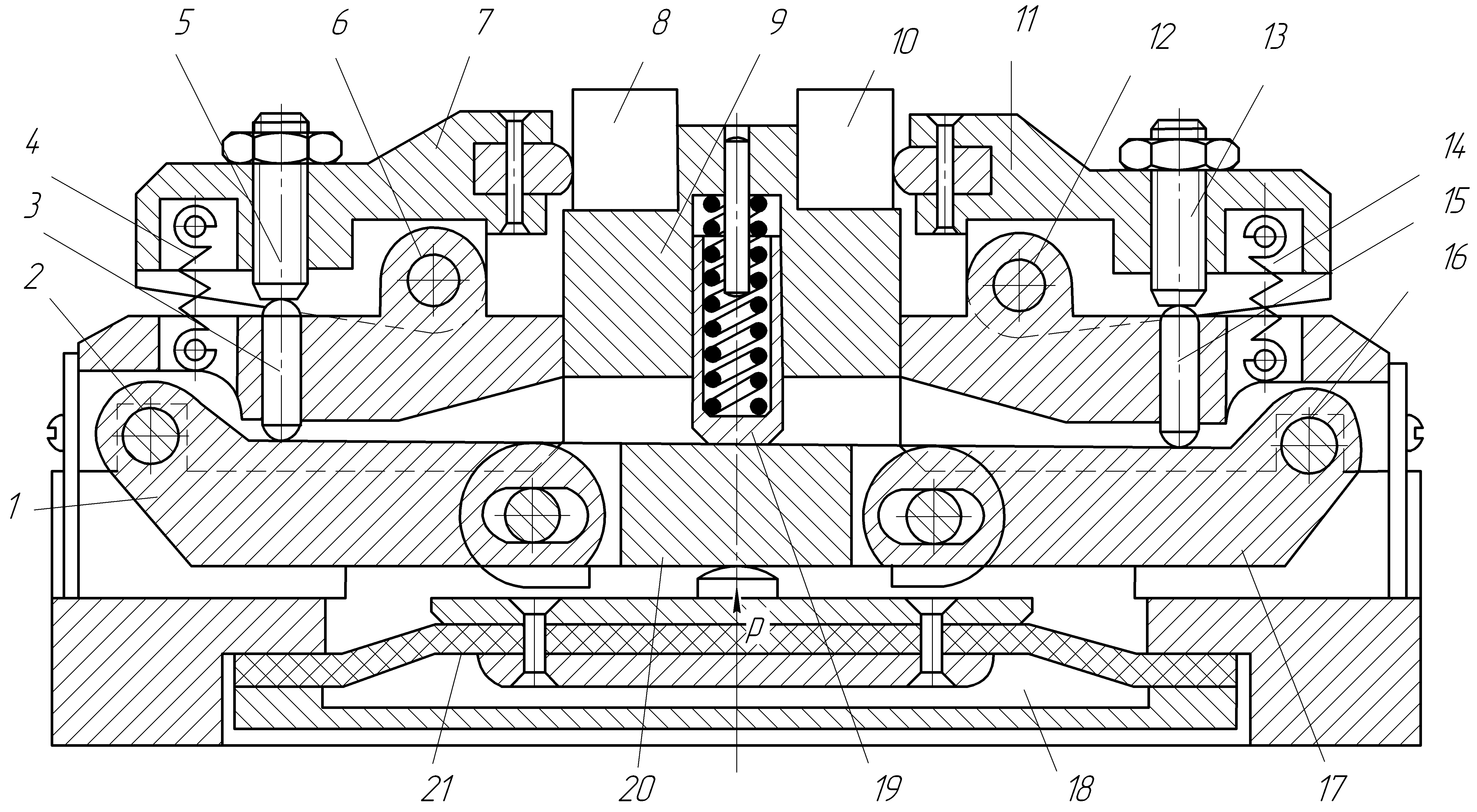

На рис. 4 показана конструкция встроенной (также стационарной) пневмокамеры. Сила Р от толкателя диафрагмы 21 передается на обрабатываемые детали 8 – 10 не непосредственно, а через рычаги 1 – 17, которые, поворачиваясь относительно осей 2 – 16, поднимают стержни 3 – 15, действующие на регулируемые винты 5 – 13 прихватов 7 – 11. Последние, поворачиваясь около осей 6 – 12, закрепляют обрабатываемые детали, прижимая их одновременно к вертикальной и горизонтальной опорным поверхностям установочной детали 9.

Рис. 4. Пример встроенной пневмокамеры

При удалении воздуха из полости 18 траверса 20 опускается под действием подпружиненного плунжера 19 и возвращает рычаги 1 – 17 в исходное положение, а прихваты под действием пружин 4 – 14 расходятся, освобождая обработанную деталь.

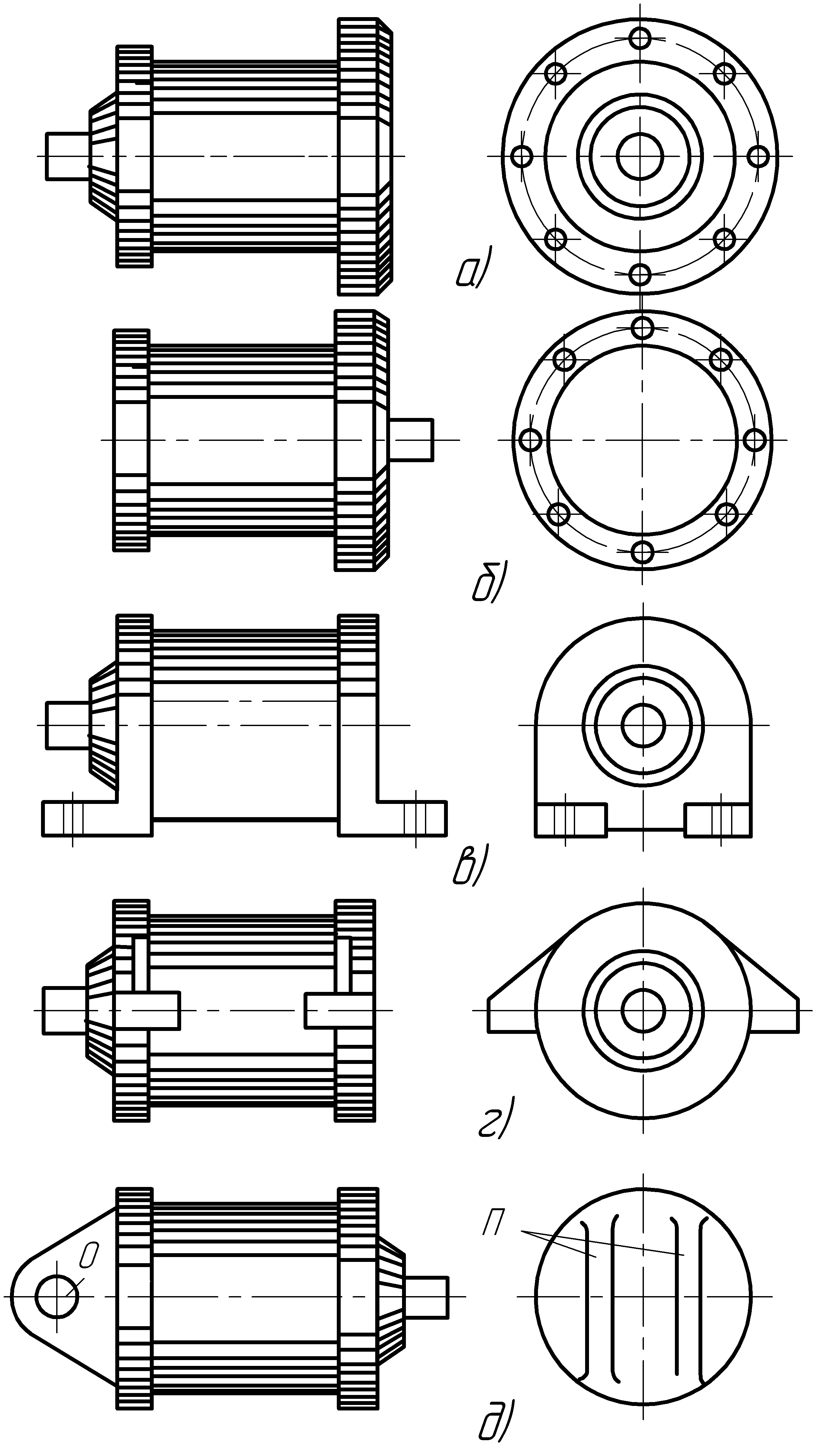

Ко второй группе относятся так называемые прикрепляемые конструкции, выполненные в виде отдельных пневмоцилиндров или пневмокамер, которые присоединяют к корпусу приспособления или вблизи приспособления к станине станка. По способу крепления эти пневмоприводы можно разделить на приводы с фланцевым креплением (рис. 5, а и б), приводы с креплением при помощи специальных лап (рис. 5, в и г) и с шарнирным креплением, позволяющим цилиндру поворачиваться на некоторый угол относительно оси О, для которой на задней крышке цилиндра предусмотрены специальные приливы П (рис. 5, д).

Рис. 48. Типы прикрепляемых поршневых приводов

Корпусы таких цилиндров обычно выполняются в виде чугунной втулки с двумя чугунными крышками, стянутыми шпильками. Иногда втулку цилиндров выполняют из стальных труб и тогда крышки на них навинчиваются. В практике используются нормализованные цилиндры диаметрами 20, 38, 50, 75, 100, 150, 200, 250 и 300 мм. Для получения необходимой герметичности применяют уплотнения на поршне, на штоке и под крышками цилиндра.

К третьей группе относятся агрегатированные конструкции, которые выполняются в виде самостоятельных агрегатов, устанавливаемых вне приспособления, и могут быть использованы для обслуживания нескольких приспособлений одновременно. Такие устройства находят широкое применение в цехах серийного производства.

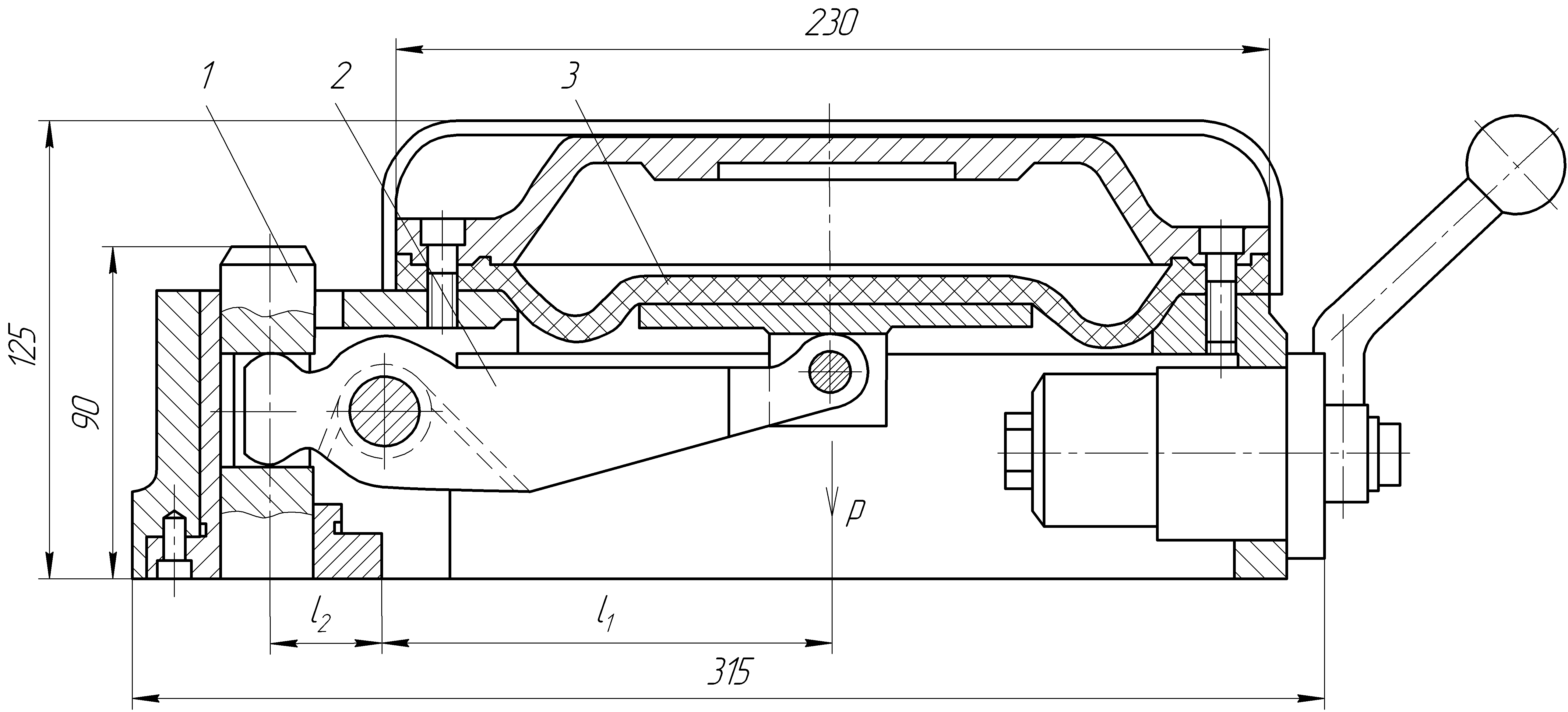

Одна из конструкций агрегатированной диафрагменной пневмокамеры и ее габаритные размеры показаны на рис. 6. Сила Р, создаваемая давлением воздуха на диафрагму 5, передается рычагу 2, который выталкивает палец 7, приводящий в действие тот или другой исполнительный зажимной механизм непосредственно или с помощью какого-либо промежуточного механизма.

Рис. 6. Агрегатированная пневмокамера.

Достоинства пневмокамер перед пневмоцилиндрами:

- рабочая камера не обрабатывается и гораздо дешевле пневмоцилиндров;

- герметичны;

- долговечны.

Недостатки:

- малый ход поршня;

- падения усилия по длине хода штока;

- диаметральные размеры больше осевых.

- Преимущества и недостатки поршневых пневмоцилиндров.

- Преимущества и недостатки мембранных пневмокамер.

- Рассчитать усилие, создаваемое при подаче сжатого воздуха давлением 0,5 МПа в штоковую полость пневмоцилиндра.

-

Вариант

1

2

3

4

5

6

D

30

50

80

100

120

150

d

10

16

20

25

30

40