«Технология переработки пластмасс и эластомеров»

| Вид материала | Автореферат |

- Рабочая программа по дисциплине опд ф. 04 «Электротехника и электроника» 240502., 219.89kb.

- Курс 4,5 Семестр 8,9 Часов в неделю 8 сем. 4 Часов в неделю 9 сем., 295.7kb.

- «Химия и технология переработки пластмасс и полимерных композитов», 351.62kb.

- Рабочая программа по дисциплине опд р01 «Приоритетные химические технологии» 240502., 165.02kb.

- Рабочая программа по дисциплине дс02 «Основы проектирования и оборудование предприятий, 140.91kb.

- Рабочая программа по дисциплине дс02 «Основы проектирования и оборудование предприятий, 124.77kb.

- Рабочая программа по дисциплине дс 05. «Моделирование и оптимизация технологии полимерных, 319.12kb.

- Рабочая программа по дисциплине опд ф 12 «Химия и физика полимеров» для специальности, 321.91kb.

- Учебно-тематический план оборудование для переработки пластмасс литьем под давлением, 27.36kb.

- 240502 Технология переработки пластических масс и эластомеров (2 курс), 517.25kb.

На правах рукописи

КАРЧЕВСКИЙ ДМИТРИЙ ФЕДОРОВИЧ

ПОЛУЧЕНИЕ ИОНООБМЕННЫХ АКТИВНЫХ УГЛЕЙ

ИЗ ДРЕВЕСНОГО СЫРЬЯ

Специальность 05.21.03 – Технология и оборудование

химической переработки биомассы дерева; химия древесины

АВТОРЕФЕРАТ

диссертации на соискание учёной степени кандидата

технических наук

Барнаул – 2009

Работа выполнена на кафедре «Технология переработки пластмасс и эластомеров» ГОУ ВПО «Алтайскогий государственный технический университет им. И.И. Ползунова», г. Барнаул

^ Научный руководитель:

доктор химических наук, профессор Чемерис Михаил Матвеевич

Официальные оппоненты:

доктор технических наук, ст. науч. сотр. Щипко Максим Леонидович

кандидат технических наук, доцент Симкин Юрий Яковлевич

^ Ведущая организация: ГОУ ВПО «Томский государственный университет»

Защита состоится « » июня 2009 г. в часов на заседании диссертационного совета Д 212.253.01 ГОУ ВПО «Сибирского государственного технологического университета»

Отзывы (в двух экземплярах с заверенными подписями) просим направлять ученому секретарю диссертационного совета по адресу: 660049, Красноярск, пр. Мира, 82.

С диссертацией можно ознакомиться в библиотеке Сибирского государственного технологического университета

Автореферат разослан «____» мая 2009 г.

У

ченый секретарь

ченый секретарь диссертационного совета, к.х.н. Е. В. Исаева

^ ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Адсорбционные методы очистки воды получили в настоящее время широкое распространение, как в промышленности, так и быту. В связи с этим во всех промышленно развитых странах продолжается разработка технологий получения новых, экономичных и высококачественных адсорбентов.

Один из видов модифицированных углеродных сорбентов - окисленный активный уголь, обладает свойствами катионита. Известна высокая избирательность ионного обмена на окисленных углях по отношению к катионам переходных металлов, их химическая и радиационная стойкость, хорошая способность к регенерации. Применяют окисленные активные угли главным образом для концентрирования и выделения катионов металлов, для очистки растворов при получении особо чистых веществ. Высокая радиационная стойкость позволяет применять окисленный уголь при выделении радиоактивных изотопов.

Существующие технологии получения окисленных активных углей включают получение активного угля и его последующее окисление. Следствием такого подхода являются длительность производства, невысокий (в пределах 2-12 % по отношению к исходному сырью) выход конечного продукта и, в итоге, его высокая себестоимость (при стоимости активного угля 45-60 руб./кг стоимость окисленного угля составит 90-120 руб./кг). Существуют марки углей-катионообменников УК-1, УК-2, УКС-1, УКС-2, УК-П-1, УК-П-2, получаемые окислением активных углей КАУ-1 и АУСФЕР-1, которые по причине дороговизны технологии в настоящее время не производятся.

Приведенные цифры доказывают актуальность разработки экономичного способа производства окисленных активных углей. Одним из путей улучшения экономических показателей процесса является сокращение числа его стадий, что в данном случае может быть достигнуто за счет получения сорбента непосредственно из древесного сырья. Внедрение такого способа позволит расширить область применения окисленных активных углей и более широко использовать их в водоподготовке и водоочистке для селективного удаления катионов переходных металлов.

Цель работы – получение ионообменных активных углей непосредственно из древесного сырья. Для реализации цели поставлены и решены следующие основные задачи:

- разработка способа получения ионообменных активных углей, основанного на совмещенных процессах карбонизации, активации и окисления древесного сырья, предварительно обработанного раствором фосфорной кислоты и высушенного, протекающих в образованном воздушным дутьём движущемся термоокислительном фронте;

- изучение влияния скорости воздуха в свободном сечении реактора на температуру и динамику совмещенного процесса карбонизации/активации;

- исследование влияния основных режимных параметров процесса на выход и сорбционные свойства получаемых продуктов;

- изучение влияния природы древесного сырья на выход и сорбционные свойства получаемых продуктов;

- изучение катионообменных свойств углей, в том числе исследование динамики и избирательности ионного обмена;

- модификация получаемых продуктов газообразным аммиаком для повышения избирательности ионного обмена по отношению к катионам переходных металлов в присутствии катионов жесткости;

- разработка принципиальной технологической схемы производства.

Научная новизна

- Разработан новый способ получения окисленных активных углей, обладающих ионообменными свойствами, непосредственно из древесного сырья, защищенный патентом РФ. Способ объединяет процессы карбонизации, активации и окисления в одном реакторе.

- Изучены зависимости температуры и скорости распространения термоокислительного фронта, продолжительности карбонизации/активации от скорости газов в свободном сечении реактора.

- Исследованы закономерности влияния природы древесного сырья и основных режимных факторов на выход и свойства продуктов, получаемых по предложенному способу.

- Подобран технологический режим получения ионообменных активных углей.

Практическая значимость. Разработана технологическая схема производства окисленных активных углей из древесного сырья по предложенному способу. Внедрение данной схемы позволяет получать недорогие и эффективные сорбенты, которые могут быть успешно использованы в системах водоподготовки, для очистки промышленных стоков, а также в системах рекуперации для улавливания и концентрирования ионов переходных металлов из их водных растворов. Данный способ получения активных углей принят к внедрению на ООО «Тимбе Продакшен», г. Барнаул.

Апробация работы. Материалы диссертации докладывались на ежегодных научно-практических конференциях «Наука и молодежь» (Барнаул, 2005 – 2008 г.), на XI всероссийской научно-практической конференции «Химия – XXI век: новые технологии, новые продукты», (Кемерово, 2008), на IX Всероссийской научно-практической конференции студентов и аспирантов «Химия и химическая технология в XXI веке», (Томск, 2008), также на Всероссийской с международным участием конференции «Полифункциональные наноматериалы и нанотехнологии», (Томск, 2008).

Публикации. Всего по теме диссертационной работы опубликовано 14 работ, из них один патент РФ на изобретение, 3 статьи в рецензируемых журналах, рекомендованных ВАК, 10 тезисов докладов на конференциях.

Структура и объем работы Диссертация состоит из введения, четырех глав, выводов, списка литературы. Содержание работы изложено на 150 страницах, включая 44 рисунка, 18 таблиц и 43 формулы, библиография содержит 136 наименований.

^ СОДЕРЖАНИЕ РАБОТЫ

ЛИТЕРАТУРНЫЙ ОБЗОР

В литературном обзоре приведена общая характеристика активных углей как адсорбентов, рассмотрены области их применения. Приведен обзор существующих способов получения активных углей, даны современные представления о химии поверхности активных углей. Описаны методики получения и свойства модифицированных углеродных сорбентов. Представлен механизм действия фосфорной кислоты как антипирена. Сформулированы цель и задачи исследования.

^ МЕТОДИЧЕСКАЯ ЧАСТЬ

Предметом исследования служили активные угли, полученные из древесины березы, осины, сосны, лиственницы; коры березы и коры лиственницы.

|

| Рисунок 1 – Установка для получения активных углей |

Для полученных активных углей по стандартным методикам определяли суммарную пористость, осветляющую способность по метиленовому голубому, адсорбционную активность по иоду, полную статическую обменную емкость по NaOH.

Содержание фосфора в углях определяли путем сжигания навески угля с NaOH с последующим определением фосфора в виде фосфат-иона ванадато-молибдатным методом.

Определение динамической и статической обменной емкости по катионам никеля проводили при пропускании раствора NiSO4 через колонки, заполненные активным углем. Концентрацию на выходе колонки фиксировали комплексонометрически.

Модификацию углей проводили газообразным аммиаком в течение 1 ч при температурах 110 и 130 °С.

Определение кажущихся констант равновесия ионного обмена при одновременной адсорбции двух катионов проводили, фиксируя аналитическими методами концентрации катионов в растворе до и после взаимодействия с углем. Все фотометрические определения проводили на фотоколориметре Specol 10. Измерения рН выполняли на рH-метре Präcitronic MV-88.

ИК-спектры углей регистрировали на спектрофотометре ИКС-40 в диапазоне 4000-800 см-1. Элементный состав углей определяли на приборе Carlo Erba. Рентгенофазовый анализ проводили на дифрактометре ДРОН-7. Определение удельной поверхности по изотермам адсорбции азота проводили на автоматизированном приборе ASAP-2400.

Доверительные интервалы рассчитывали с уровнем надежности 95 %.

^ РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ИХ ОБСУЖДЕНИЕ

Исследование зависимостей выхода и свойств получаемых активных

углей от основных режимных параметров процесса

В качестве исследуемых параметров процесса выбраны содержание фосфорной кислоты в опилках (в пересчете на абсолютно сухие опилки) и скорость воздуха в свободном сечении реактора при карбонизации/активации. Сырьем служили березовые опилки фракции 1-5 мм.

Для изучения температурных условий протекания процесса, в реактор на различную высоту от нижнего слоя опилок помещали термопару, опилки поджигали снизу реактора и, фиксируя температуру через определенные промежутки, определяли время с момента поджига, по истечении которого термоокислительный фронт достигает термопары, скорость повышения температуры и максимальную температуру фронта.

Таблица 1 – Зависимости скорости перемещения и максимальной температуры термоокислительного фронта, продолжительности процесса от скорости воздуха в свободном сечении реактора

| Скорость воздуха в свободном сечении реактора, м/с | 0,03 | 0,06 | 0,09 | 0,12 | 0,15 |

| Температура термоокислительного фронта, °С | 533 ± 23 | 572 ± 19 | 633 ± 19 | 690 ± 16 | 725 ± 8 |

| Скорость распространения термоокислительного фронта, м/с | 1,17·10-4 ± 1,17·10-5 | 1,74·10-4 ± 2,55·10-5 | 2,88·10-4 ± 3,33·10-5 | 3,49·10-4 ± 3,36·10-5 | 3,95·10-4 ± 3,18·10-5 |

| Продолжительность карбонизации/активации, мин | 66 ± 6 | 50 ± 6 | 31 ± 4 | 21 ± 4 | 17 ± 4 |

Представленные в таблице 1 данные показывают, что при увеличении скорости воздуха в свободном сечении реактора практически линейно увеличивается максимальная температура термоокислительного фронта и скорость его распространения. Продолжительность карбонизации/активации обратно пропорциональна скорости воздуха. Из приведенных данных можно сделать вывод, что в диапазоне скоростей воздуха в свободном сечении реактора от 0,03 до 0,15 м/с скорость процесса лимитируется скоростью подвода кислорода воздуха в зону реакции.

Найдено, что скорость повышения температуры составляет от 100 до 450 °С/ мин, причем скорость повышения температуры тем выше, чем выше скорость воздуха в реакторе.

На рисунках 2 - 5 представлены зависимости выхода, суммарной пористости, осветляющей способности по метиленовому голубому и адсорбционной активности по иоду полученных углей от скорости воздуха в свободном сечении реактора при карбонизации/активации и содержания фосфорной кислоты в сырье.

|  |

| Рисунок 2 – Зависимость выхода угля от содержания фосфорной кислоты | Рисунок 3 – Зависимость суммарной пористости углей от содержания фосфорной кислоты |

Выход углей (рисунок 2) возрастает с увеличением содержания фосфорной кислоты в исходных опилках, так как с увеличением содержания фосфорной кислоты в опилках увеличивается ее содержание в углях. С увеличением скорости воздуха выход углей снижается, причем это снижение более выражено для невысоких (до 2 % включительно) значений содержания фосфорной кислоты.

Зависимость суммарной пористости углей (рисунок 3) от содержания фосфорной кислоты имеет экстремальный характер с максимумом, соответствующим содержаниям последней 1-2 %. Пористость увеличивается с увеличением скорости воздуха для всех величин содержания фосфорной кислоты.

|  |

| Рисунок 4 – Зависимость осветляющей способности по метиленовому голубому от скорости воздуха | Рисунок 5 – Зависимость адсорбционной емкости по иоду от содержания фосфорной кислоты |

С увеличением скорости воздуха осветляющая способность углей (рисунок 4) увеличивается для всех значений содержания фосфорной кислоты. С увеличением содержания фосфорной кислоты осветляющая способность также увеличивается.

Адсорбционная активность углей по иоду (рисунок 5) резко возрастает при увеличении содержания фосфорной кислоты на участке 0,25 – 1 %, затем происходит незначительное увеличение активности до точки 4 % и на участке 4 – 6 % - незначительное снижение. От скорости воздуха в реакторе активность по иоду практически не зависит.

|  |

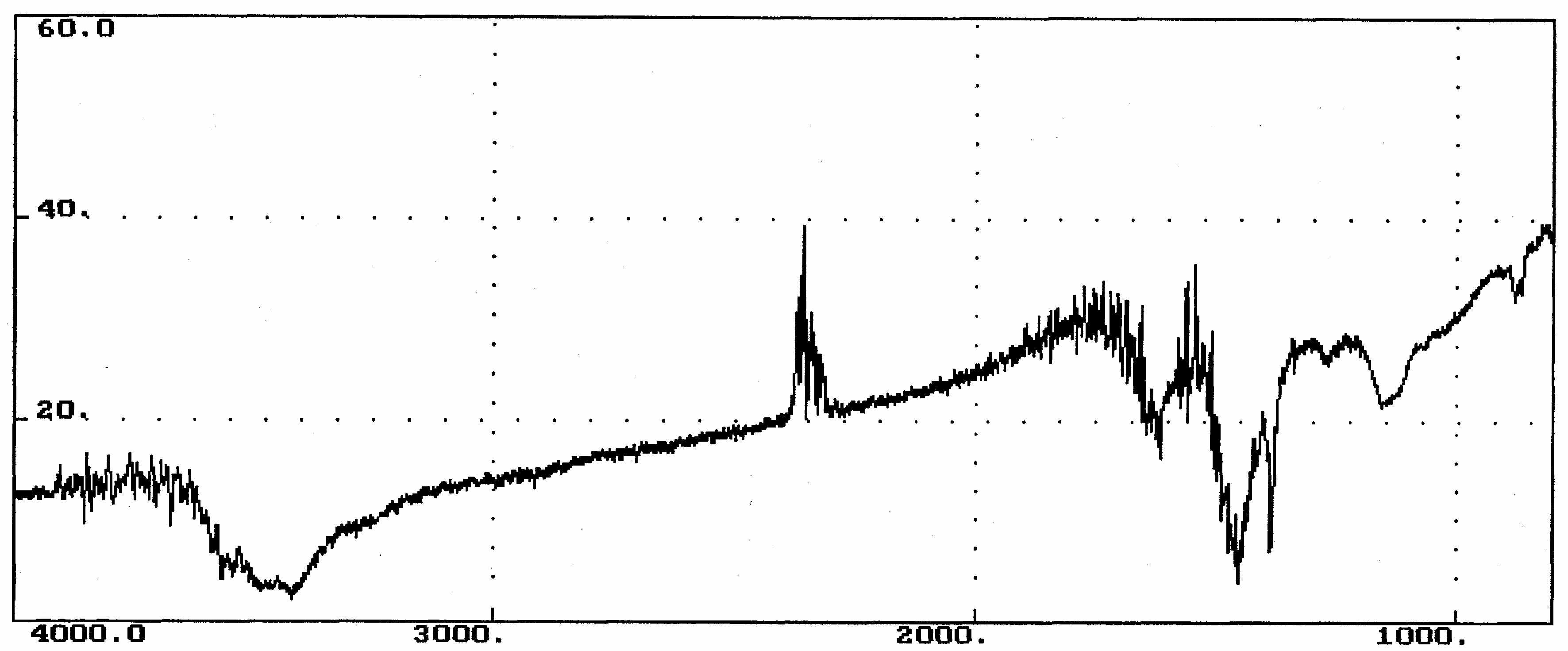

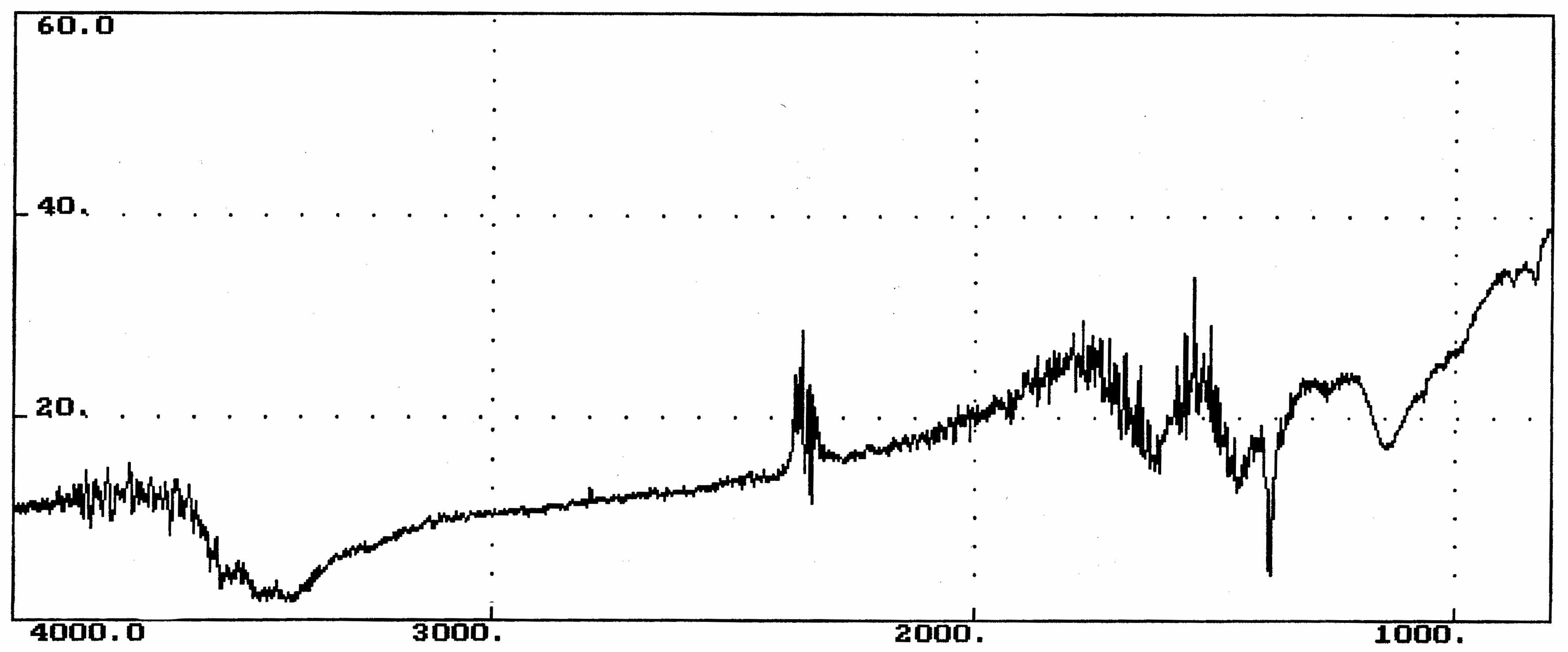

| Длина волны, см -1 | Длина волны, см -1 |

| 1 | 2 |

|  |

| Длина волны, см -1 | Длина волны, см -1 |

| 3 | 4 |

| 1 – содержание ФК 0,25 %, скорость воздуха 0,03 м/с 2 – содержание ФК 0,25 %, скорость воздуха 0,09 м/с 3 – содержание ФК 6 %, скорость воздуха 0,03 м/с 4 – содержание ФК 6 %, скорость воздуха 0,12 м/с | |

| Рисунок 6 – Фрагменты ИК-спектров углей | |

Полоса 1460 см -1, присутствующая на спектрах углей, указывает на наличие ароматических функциональных групп. Интенсивность этой полосы максимальна для величины содержания фосфорной кислоты 0,25 %, для содержания 6 % интенсивность значительно ниже, причем при содержании фосфорной кислоты 6 %, для скорости воздуха в свободном сечении реактора 0,12 м/с интенсивность ниже, чем для скорости 0,03 м/с.

Широкая полоса 1600 – 1700 см -1 характерна для карбонильных групп С=О, находящихся в сопряжении с углеродной матрицей. Кроме того, полоса 1630 см -1 может принадлежать колебаниям карбоксильных групп, которые связаны водородными связями с соседними группировками.

Из данных ИК-спектроскопии можно сделать вывод, что при увеличении содержания фосфорной кислоты в исходном сырье и увеличении скорости воздуха в углях происходит уменьшение содержания смолистых веществ – продуктов карбонизации/активации.

Для активных углей, полученных при скорости воздуха в свободном сечении реактора 0,12 м/с и различном содержании фосфорной кислоты, определена величина удельной поверхности по изотермам адсорбции азота (таблица 2). Текстура исследованных углей – микропористая (все изотермы адсорбции – первого типа по классификации IUPAC, что соответствует мономолекулярной адсорбции азота в микропорах).

Таблица 2 – Удельная поверхность полученных активных углей

| Содержание фосфорной кислоты, % | 2 | 4 | 6 |

| Удельная поверхность по БЭТ, м2/г | 471 | 483 | 514 |

Из полученных экспериментальных данных можно сделать выводы, что при использовании в качестве сырья березовых опилок фракции 1-5 мм, наименьшее эффективное содержание фосфорной кислоты, обеспечивающее получение качественных активных углей, составляет от 1 до 2 %. Кроме того, карбонизацию/активацию желательно проводить при скорости воздуха в свободном сечении реактора не ниже 0,09-0,12 м/с, так как при этом процесс протекает наиболее устойчиво, сокращается время его проведения, и из получаемых активных углей более полно удаляются смолистые вещества, образующиеся при карбонизации/активации и блокирующие поры угля, что, в свою очередь, способствует образованию более развитой пористой структуры. Анализируя зависимости суммарной пористости и осветляющей способности по метиленовому голубому от скорости воздуха, можно предположить, что увеличение этих показателей обусловлено увеличением обгара угля и более значительным развитием мезопор, доступных молекулам метиленового голубого.

Из литературных данных известен механизм антипиренного действия фосфорной кислоты для целлюлозы. Фосфорная кислота способствует дегидратации целлюлозы с образованием угля и уменьшению выхода летучих веществ, способных к воспламенению, причем дегидратация целлюлозы, обработанной фосфорной кислотой, происходит при пониженных температурах по сравнению с необработанной целлюлозой. Кроме того, фосфорная кислота при нагревании до температуры выше 150 °С дегидратируется с образованием полифосфорных кислот, а при дальнейшем повышении температуры – полиоксидов фосфора, образующих защитную пленку, изолирующую поверхность от кислорода воздуха. Существует некоторая минимальная величина (для березовой древесины фракции 1-5 мм – 1 %) содержания фосфорной кислоты в древесине, при которой она распределяется по поверхности частиц, образуя защитную пленку, и предотвращает окисление кислородом воздуха древесины с поверхности. В то же время, высокая скорость повышения температуры при протекании процесса карбонизации/активации обуславливает высокую скорость дегидратации целлюлозы. Вполне вероятно, что бурно выделяющиеся при этом пары воды способствуют развитию пористой структуры образующегося активного угля.