Требования, предъявляемые к технологическому процессу 4

| Вид материала | Документы |

- Пособие по написанию, оформлению и защите для студентов специальности 1-25 01 08 Бухгалтерский, 2623.93kb.

- Pr-агентство вайенштефан «Основные требования, предъявляемые к сотруднику pr-службы, 319.26kb.

- Пособие по написанию, оформлению и защите для студентов специальности 1-25 01 08 Бухгалтерский, 2555.27kb.

- 4. Литература, 279.5kb.

- Правила регистрации, обработки документов, поступающих Регистратору, и предъявляемые, 1038.09kb.

- 5. Требования, предъявляемые к кадровому обеспечению образовательного процесса, 17.4kb.

- Требования к техническому обеспечению клиентского рабочего места, 11.2kb.

- 2. Основы профессиональной этики бухгалтера 9 Тема Общие требования этики, предъявляемые, 1497.59kb.

- Требования к курсовым работам, выполняющимся на кафедре страноведения и международного, 35.93kb.

- Вопросы для аккредитации по дисциплине, 17.02kb.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ТАТНЕФТЬ»

УТВЕРЖДАЮ

Первый заместитель генерального директора — главный инженер ОАО «Татнефть»

________________ Н.Г. Ибрагимов

« ____ » ________________ 200__ г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНОЛОГИЯ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН С ВЫСОКОВЯЗКОЙ ПРОДУКЦИЕЙ С ПРИМЕНЕНИЕМ ЦЕПНЫХ ПРИВОДОВ ШТАНГОВОГО НАСОСА

РД 153 39.1 254 02

СОГЛАСОВАНО

| Начальник производственного управления — заместитель главного инженера ОАО «Татнефть» _____________ В.Г. Фадеев | Начальник управления промышленной безопасности и охраны труда — заместитель главного инженера ОАО «Татнефть» _____________ Б.А. Сизов |

| Начальник производственного отдела по добыче нефти и газа ОАО «Татнефть» _____________ Р.Н. Ахметвалиев | |

Первый зам. директора ТатНИПИнефть В.М. Валовский

Зав. лаб ТТДН отдела ЭРС ТатНИПИнефть К.В. Валовский

Зав. сектором разработки технических средств лаб. ТТДН отдела ЭРС ТатНИПИнефть И.Г. Шамсутдинов

СОДЕРЖАНИЕ

Стр.

Общие положения 4

Требования, предъявляемые к технологическому процессу 4

Технологическое оборудование 5

Факторы, учитываемые при подготовке к проведению технологического процесса 9

-

Технологический процесс подъёма продукции 10

Расчет нагрузок в точке подвеса штанг. Оценка области применения 11

Уравновешивание привода 16

Динамометрирование 17

-

Установка штанговращателя 19

Оценка энергетических характеристик 22

Отбор проб 23

Рекомендации по эксплуатации скважин различных категорий 24

Требования безопасности и охраны окружающей среды 28

Список источников информации 32

РУКОВОДЯЩИЙ ДОКУМЕНТ

Технология эксплуатации нефтяных скважин с высоковязкой продукцией с применением цепных приводов штангового насоса

РД 153 39.1 254 02

Срок введения установлен с даты утверждения. Вводится впервые

Срок действия до

Настоящий руководящий документ разработан с целью повышения эффективности добычи нефти и снижения удельных энергозатрат при механизированном подъёме высоковязкой продукции нефтяных скважин и содержит сведения о технологии подъёма, технических средствах и мерах безопасности при эксплуатации скважин тихоходными цепными приводами.

-

ОБЩИЕ ПОЛОЖЕНИЯ

- Накопленный практический опыт эксплуатации скважин с высоковязкой продукцией с применением различных технических средств подтверждает высокую эффективность длинноходовых установок скважинных штанговых насосов (далее — УСШН), работающих в спокойном режиме с медленной скоростью движения штанговой колонны при малой частоте качаний, обеспечивающих постоянство скорости штанг на большей части хода. При этом достигается высокий коэффициент наполнения насоса, снижаются потери на трение в насосном подъёмнике. Однако такие режимы не могут быть реализованы с балансирными станками-качалками из-за присущего им близкого к гармоническому закона движения штанг.

- Для реализации благоприятных тихоходных режимов откачки с оптимальной длиной хода и минимальной частотой качаний, позволяющих снизить динамические нагрузки на штанги и привод, повысить долговечность работы оборудования, достигнуть минимальных энергетических показателей, особенно при эксплуатации скважин с высоковязкими нефтями, целесообразно применение специально разработанных для таких условий тихоходных цепных приводов с редуцирующими преобразующими механизмами, обеспечивающих равномерное движение штанг на большей части хода.

- Накопленный практический опыт эксплуатации скважин с высоковязкой продукцией с применением различных технических средств подтверждает высокую эффективность длинноходовых установок скважинных штанговых насосов (далее — УСШН), работающих в спокойном режиме с медленной скоростью движения штанговой колонны при малой частоте качаний, обеспечивающих постоянство скорости штанг на большей части хода. При этом достигается высокий коэффициент наполнения насоса, снижаются потери на трение в насосном подъёмнике. Однако такие режимы не могут быть реализованы с балансирными станками-качалками из-за присущего им близкого к гармоническому закона движения штанг.

-

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ

- Технологический процесс должен обеспечивать подъем продукции как из вертикальных, так и из наклонно-направленных скважин с интенсивностью искривления не более 2 на 10 м глубины, с углом наклона скважины в месте установки насоса не более 40.

- При соблюдении требований, изложенных в эксплуатационной документации, технологический процесс должен обеспечивать безаварийное ведение работ и соблюдение требований РД 08 200 98 «Правила безопасности в нефтяной и газовой промышленности», утвержденного постановлением Госгортехнадзора РФ № 24 от 09.04.98 г. и действующих дополнений к нему, утвержденных постановлением Госгортехнадзора РФ № 44 от 11.08.2000 г.

- При проведении технологического процесса должна обеспечиваться возможность проведения в скважине типовых исследований (определение уровня жидкости, снятие динамограмм).

- Содержание мех. примесей и свободного газа в поднимаемой продукции ограничивается технической характеристикой скважинного насоса.

- Технологический процесс должен обеспечивать подъем продукции как из вертикальных, так и из наклонно-направленных скважин с интенсивностью искривления не более 2 на 10 м глубины, с углом наклона скважины в месте установки насоса не более 40.

-

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

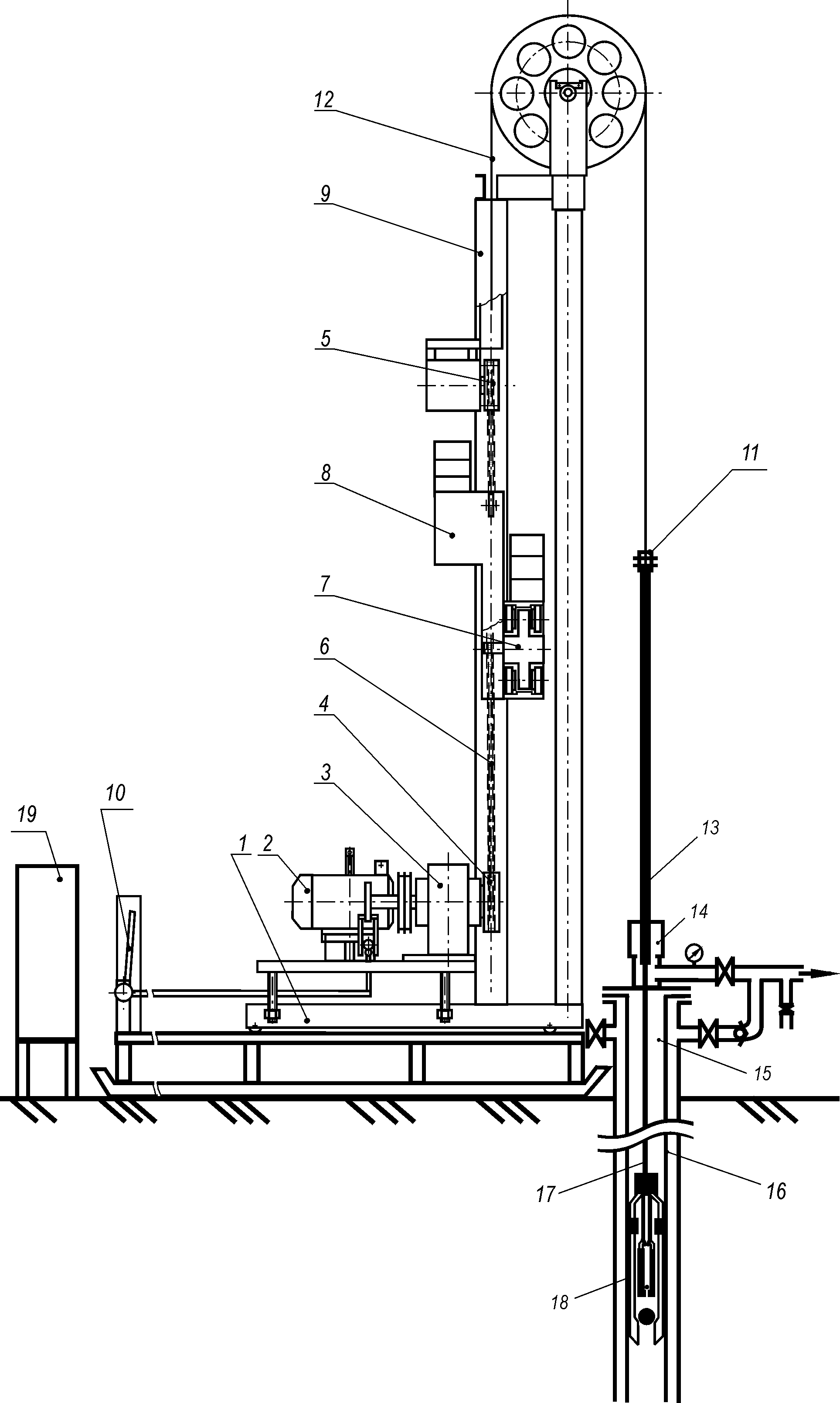

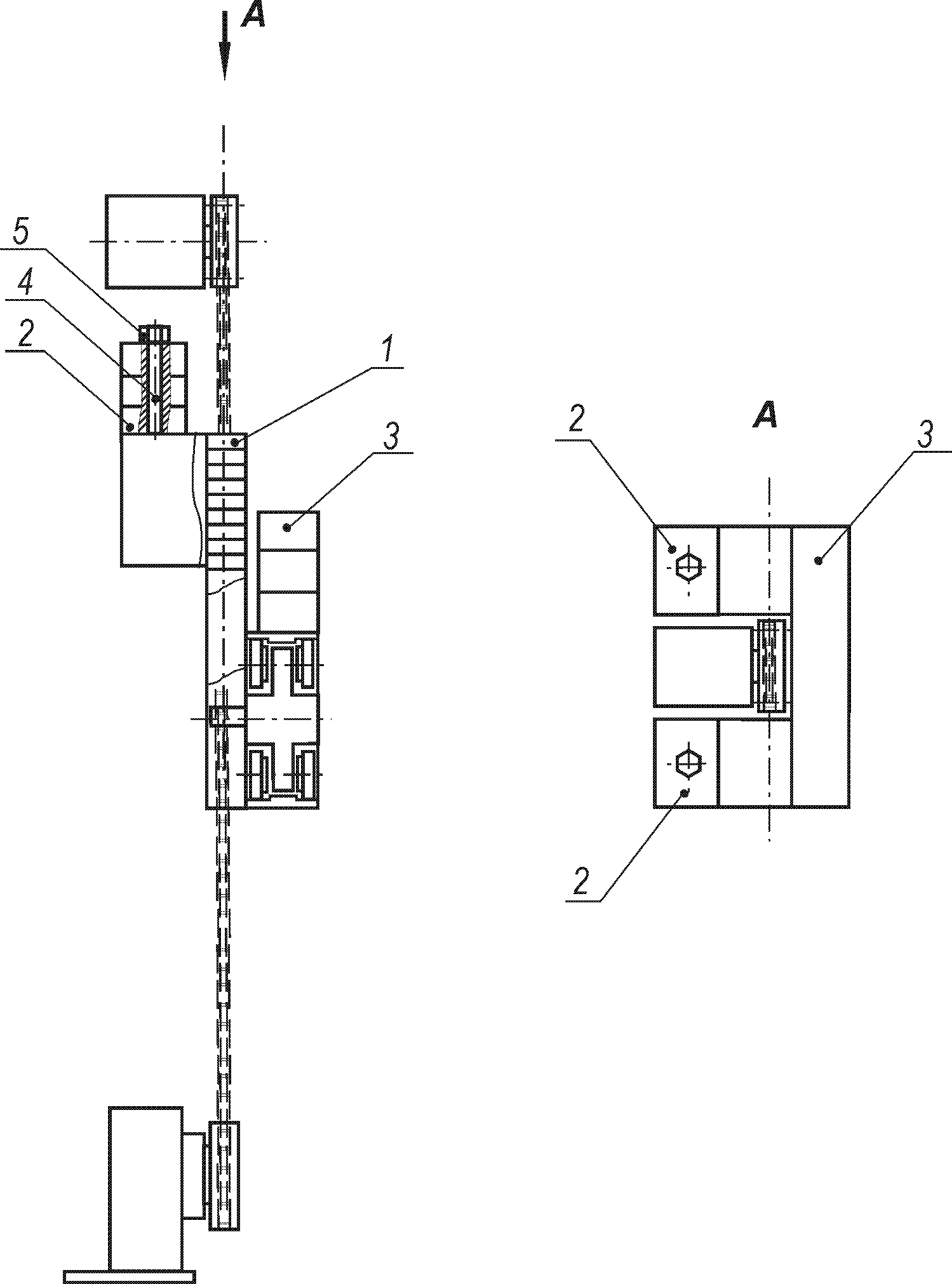

- Для приведения в действие скважинного штангового насоса при осуществлении технологического процесса предназначен цепной привод ЦП 60-18-3-0,5/2,5 (ТУ 3665 001 00147588 2001), рис. 1.

- Для приведения в действие скважинного штангового насоса при осуществлении технологического процесса предназначен цепной привод ЦП 60-18-3-0,5/2,5 (ТУ 3665 001 00147588 2001), рис. 1.

Техническая характеристика привода ЦП 60-18-3-0,5/2,5

Максимальная нагрузка в точке подвеса штанг, кН 60

Длина хода (фиксированная), м 3 0,05

Частота качаний, мин-1 0,5…2,5

Крутящий момент на выходном валу редуктора, кН м 5

Передаточное отношение редуктора 48,64

Минимальная величина уравновешивающего усилия (вес каретки привода с постоянной частью противовеса), кН 12

Максимальная величина уравновешивающего усилия (при установке полного комплекта уравновешивающих грузов), кН 45

Максимальная величина тягового усилия привода (разницы, между нагрузкой в точке подвеса штанг и величиной уравновешивающего усилия), кН 18

Мощность электродвигателя, кВт 5,5

Масса привода в транспортном положении (без уравновешивающих грузов), кг 4500

Рис. 1. УСШН с приводом ЦП 60-18-3-0,5/2,5

1 — рама, 2 — электродвигатель, 3 — редуктор, 4, 5 — звездочки, 6 — цепь, 7 — каретка, 8 — уравновешивающий груз, 9 — корпус, 10 — тормоз, 11 — канатная подвеска, 12 — канат; 13 — устьевой шток; 14 — сальник; 15 — устьевая арматура; 16 — колонна НКТ; 17 — колонна штанг; 18 — скважинный насос; 19 — станция управления

Масса привода при средней массе противовеса (соответствующей условиям эксплуатации скважины при глубине спуска насоса диаметром 44 мм на 900 м, динамическом уровне 700 м, колонна штанг диаметром 19 мм), кг 6000

Масса основания, кг 702,5

Полная масса привода (с полным комплектом уравновешивающих грузов), кг 7800

Габариты привода (без основания), мм:

высота 5870

ширина 1450

длина 1800

Габариты основания, мм:

высота 500

ширина 1510

длина 4600

- УСШН с цепным приводом должна комплектоваться станциями управления типа СУ Р 21 1.АДХ.3.622.073, СУ Р 22 (изготовитель — Ижевский завод АО «Редуктор»). Допускается использование станций управления аналогичных типов, удовлетворяющих следующим требованиям:

- мощность подключаемого электродвигателя 5,5 кВт;

- станция обеспечивает защитные отключения электродвигателя с запоминанием (блокировкой) до снятия напряжения питания 380 В или до подачи сигнала «Сброс» в следующих аварийных ситуациях:

- Обрыв одной из фаз электродвигателя и перекос величины тока в цепи обмоток на величину более (45 15) % от номинального значения, время срабатывания от 1 до 3 с;

- Перегрузка электродвигателя по току до (140 ± 10) %, время срабатывания от 2 до 6 с;

- Срабатывание внешних технологических защит, время срабатывания от 1 до 3 с.

Величина защитного тока должна задаваться в соответствии с током, потребляемым электродвигателем. Схема блока защиты станции управления должна регулироваться таким образом, чтобы обеспечивалось срабатывание защит при перегрузке по току более 130 % и перекосе токов более 30 %. При изменении уставки тока в большую или меньшую сторону соответственно должен изменяться и уровень защиты двигателя по этим параметрам.

- В составе УСШН при откачке высоковязкой продукции могут применяться серийные штанговые насосы типа RHA, RHB, TH, выпускаемые АО «Ижнефтемаш», и специальные насосы с гидравлическим тяжелым низом типа НВ1БД1, ННБД1 (ОСТ 26 16 06 86) 3 группы посадки (по ОСТ 26 16.06 86) или fit 4, fit 5 (по 11 АХ АНИ), поскольку величина утечки, при прочих одинаковых условиях, уменьшается пропорционально увеличению вязкости откачиваемой среды.

- При эксплуатации цепных приводов может быть использовано серийно выпускаемое устьевое оборудование, применяемое на скважинах с УСШН. Рекомендуется арматура АУ-140-50, выпускаемая Лениногорским ООО «Татнефть РБО».

Технические характеристики арматуры АУ-140-50

Рабочее давление, МПа 14

Условный проход, мм 50

Запорные органы угловые вентили

Габариты, мм:

длина 1210

ширина 950

высота 1050

Масса, кг 275

- Для подъёма продукции скважин и установки глубинных насосов должны применяться колонны НКТ из труб диаметром 60 и 73 мм.

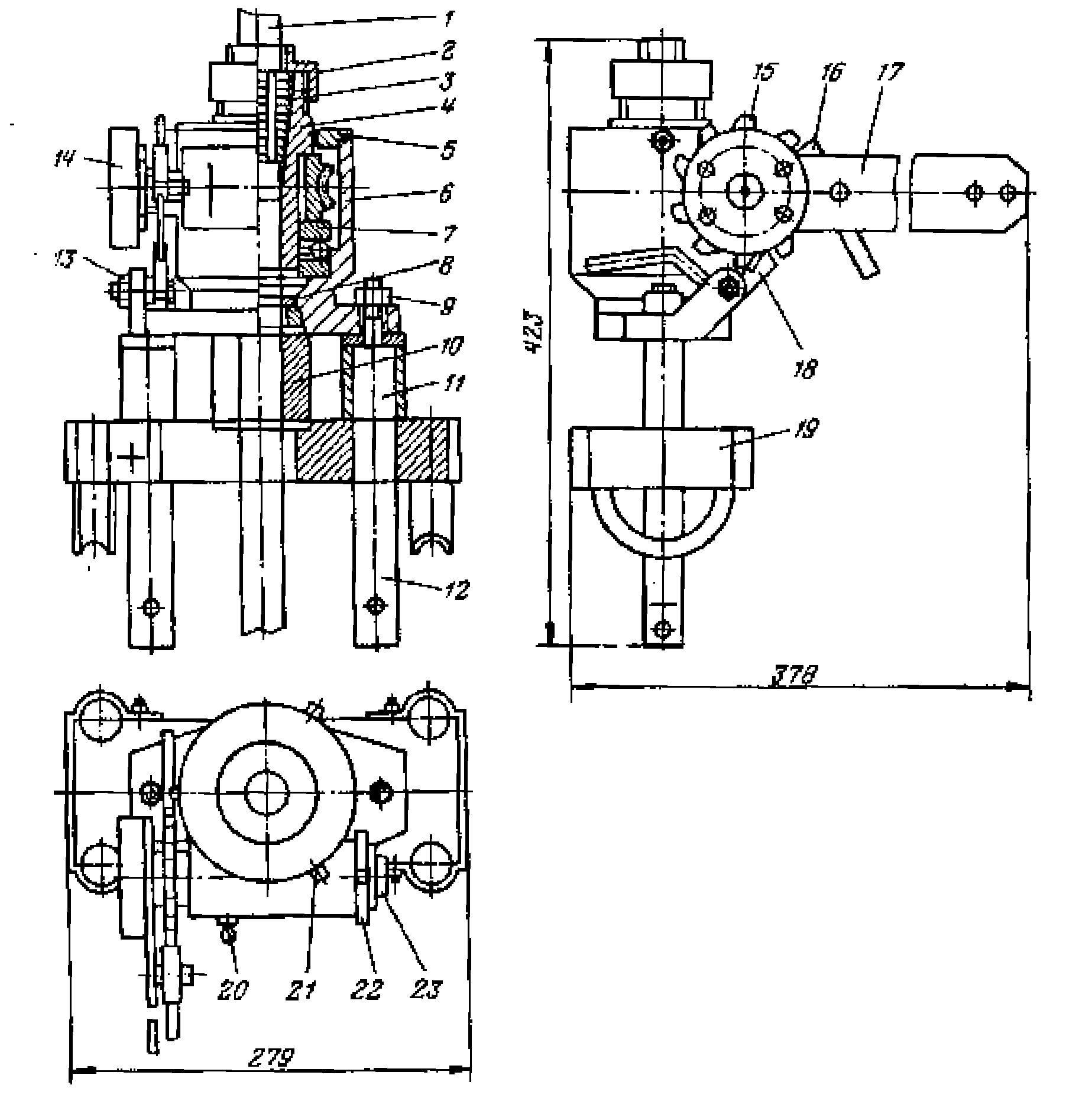

- Конструкция подвески цепного привода предусматривает применение штанговращателя типа ШВЛ-10, выпускаемого ООО «Татнефть-РБО» по ТУ 02-200-003-98. Наряду с ШВЛ 10, возможно применение штанговращателя типа ШС-01, выпускаемого станкоинструментальным заводом ГУП РТ ПО ЕлАЗ.

Техническая характеристика штанговращателя типа ШВЛ-10:

Грузоподъемность 100 кН;

Диаметр закрепляемого штока 31 мм;

Угол поворота за одно качание 110;

Рабочее число оборотов при 6 качаниях в минуту 0,022;

Габаритные размеры:

длина 378 мм,

ширина 279 мм,

высота 423 мм;

Масса 30 кг

Техническая характеристика штанговращателя типа ШС-01:

Грузоподъемность 80 кН;

Диаметр закрепляемого штока 2531 мм;

Угол поворота за одно качание 338;

Рабочее число оборотов при 6 качаниях в минуту 0,06;

Габаритные размеры:

длина 354 мм,

ширина 173 мм,

высота 123 мм;

Масса 21 кг

-

ФАКТОРЫ, УЧИТЫВАЕМЫЕ ПРИ ПОДГОТОВКЕ К ПРОВЕДЕНИЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- По скважинам, предназначенным для эксплуатации, должна быть известна следующая информация:

- По скважинам, предназначенным для эксплуатации, должна быть известна следующая информация:

- глубина забоя;

- интервал перфорации;

- данные инклинометрии;

- коэффициент продуктивности;

- статический уровень (пластовое давление);

- допустимое забойное давление;

- дебит скважины;

- давление в системе сбора;

- обводненность и газовый фактор продукции;

- температура жидкости в скважине;

- плотность дегазированной нефти;

- реологические свойства продукции при температуре жидкости в скважине (зависимость динамической вязкости от скорости сдвига, начальное напряжение сдвига и др.).

-

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОДЪЁМА ПРОДУКЦИИ

Режим эксплуатации устанавливается по указаниям технологической службы НГДУ с учетом характеристик скважины и в соответствии с техническими возможностями привода. Установленный режим эксплуатации при фиксированной длине хода привода реализуется соответствующим выбором диаметра насоса и глубины его подвески, конструкции штанговой колонны и частоты качаний. Выставление потребной частоты качаний осуществляется путем установки электродвигателя с необходимым числом оборотов вала, а так же шкивов клиноременной передачи соответствующего диаметра на валу редуктора в соответствии с руководством по эксплуатации привода ПЦ.00.000 РЭ.

Примем следующие обозначения:

dпл — диаметр плунжера насоса, мм;

dшт — диаметр штанг, мм;

fшт — площадь поперечного сечения штанг, м2;

Qmax — максимальная производительность, м3/сут;

Qmin — минимальная производительность, м3/сут;

H — глубина спуска насоса, м;

hд — динамический уровень в скважине, м;

Hmax — максимальная глубина спуска насоса, м;

Hmin — минимальная глубина спуска насоса, м;

Рбуф — устьевое давление, МПа;

Рзатр — затрубное давление, МПа;

Pmax — максимальная нагрузка в точке подвеса штанг, кН;

Pmin — минимальная нагрузка в точке подвеса штанг, кН;

Pу — вес уравновешивающего груза, кН;

пр — наибольшее приведенное напряжение в штангах (напряжение в верхнем сечении штанговой колонны), МПа;

Т — тяговое усилие привода, кН;

— эффективная динамическая вязкость продукции, мПа·с;

В — обводненность продукции, доли ед.;

н — плотность нефти в пластовых условиях, кг/м3;

в — плотность пластовой воды, кг/м3;

ж — плотность откачиваемой продукции, кг/м3;

g — ускорение свободного падения, м/с2;

S — длина хода полированного штока, м;

п — частота качаний, мин-1.

-

Расчет нагрузок в точке подвеса штанг. Оценка области применения

- Величина максимальной нагрузки в точке подвеса штанг складывается из следующих составляющих:

- Величина максимальной нагрузки в точке подвеса штанг складывается из следующих составляющих:

- веса колонны штанг в жидкости;

- нагрузки на плунжер скважинного насоса от столба жидкости (с учетом устьевого и затрубного давлений);

- силы трения штанг о насосные трубы;

- сил гидродинамического сопротивления, обусловленных вязкостью поднимаемой продукции;

- динамических нагрузок.

При скоростях откачки, соответствующих технической характеристике цепного привода, динамическими нагрузками можно пренебречь, что подтверждает и практика /1 — 3/. Также можно пренебречь сопротивлением в клапанах насоса и трением плунжера о цилиндр /4/. Поэтому выражения для определения экстремальных нагрузок в точке подвеса штанг установки с цепным приводом могут быть представлены в виде

(1)

(1) (2)

(2)где bтр — коэффициент изменения нагрузки в точке подвеса штанг за счет трения штанг о насосные трубы, доли ед. (для условий ОАО «Татнефть» можно принять равным 0,1 — 0,15);

Ршт — вес колонны штанг в жидкости, Н;

Рж — нагрузка на плунжер от столба жидкости, Н;

,

,  — силы гидродинамического сопротивления в насосном подъемнике соответственно при ходе вверх и вниз, Н.

— силы гидродинамического сопротивления в насосном подъемнике соответственно при ходе вверх и вниз, Н. , (3)

, (3)где li — длина i й ступени штанговой колонны, м;

— диаметр i й ступени штанговой колонны, мм;

— диаметр i й ступени штанговой колонны, мм; .

. . (4)

. (4)Силы гидродинамического сопротивления в насосном подъемнике целесообразно определять по формулам, приведенными в /5/, которые после подстановки выражений для скоростей точки подвеса штанг цепного привода /6/ и значений диаметров плунжера насоса и штанг (для одноразмерной колонны) могут быть представлены в виде зависимостей, приведенных в табл. 1.

Если колонна штанг ступенчатая, расчет усилий производится суммированием по ступеням. При этом следует пользоваться формулами из табл. 1 для соответствующих сочетаний диаметров штанг и плунжера насоса, подставляя в формулы вместо глубины подвески насоса Н длину соответствующей ступени штанговой колонны li.

Таблица 1

Силы гидродинамического сопротивления движению штанг в УСШН с цепным приводом (при длине хода 3 м)

| dшт, мм | dпл, мм |  , H , H |  , H , H |

| 19 | 32 | 1,20·10-3·µ·n·H | 2,57·10-3·µ·n·H |

| 38 | 8,19·10-3·µ·n·H | 2,57·10-3·µ·n·H | |

| 44 | 7,97·10-3·µ·n·H | 2,57·10-3·µ·n·H | |

| 57 | 3,46·10-3·µ·n·H | 2,57·10-3·µ·n·H | |

| 22 | 32 | 4,39·10-3·µ·n·H | 5,70·10-3·µ·n·H |

| 38 | 3,98·10-3·µ·n·H | 5,70·10-3·µ·n·H | |

| 44 | 3,96·10-3·µ·n·H | 5,70·10-3·µ·n·H | |

| 57 | 3,51·10-3·µ·n·H | 5,70·10-3·µ·n·H | |

| 25 | 32 | 4,61·10-3·µ·n·H | 1,15·10-3·µ·n·H |

| 38 | 4,13·10-3·µ·n·H | 1,15·10-3·µ·n·H | |

| 44 | 3,72·10-3·µ·n·H | 1,15·10-3·µ·n·H | |

| 57 | 3,07·10-3·µ·n·H | 1,15·10-3·µ·n·H |

- Определение области эффективного применения цепного привода с учетом вязкости продукции скважин и сил трения штанг о трубы.

Положим hд = H; Рбуф = 0; Рзатр = 0. Тогда

. (5)

. (5)Выражения для определения комплексов Ai, Bi в случае одноразмерной колонны штанг приведены в табл. 2.

Таблица 2

Формулы для определения комплексов Ai, Bi в случае одноразмерной штанговой колонны

| dшт, мм | dпл, мм | Ai | Bi |

| 1 | 2 | 3 | 4 |

| 19 | 32 | 9,34·104 + 4,67·µ·n | 1,8·104 + 6,19·µ·n |

| 38 | 10,55·104 + 3,18·µ·n | 2,41·104 + 5,44·µ·n | |

| 44 | 11,97·104 + 3,09·µ·n | 3,12·104 + 5,4·µ·n | |

| 57 | 15,77·104 + 13,42·µ·n | 5,02·104 + 10,57·µ·n | |

| 22 | 32 | 8,58·104 + 12,69·µ·n | 1,43·104 + 12,72·µ·n |

| 38 | 9,49·104 + 11,53·µ·n | 1,88·104 + 12,14·µ·n | |

| 44 | 10,55·104 + 11,45·µ·n | 2,41·104 + 12,1·µ·n | |

| 57 | 13,38·104 + 10,16·µ·n | 3,82·104 + 11,46·µ·n | |

| 25 | 32 | 8,08·104 + 10,33·µ·n | 1,18·104 + 15,16·µ·n |

| 38 | 8,79·104 + 9,26·µ·n | 1,53·104 + 14,63·µ·n | |

| 44 | 9,61·104 + 8,34·µ·n | 1,94·104 + 14,17·µ·n | |

| 57 | 11,8·104 + 6,88·µ·n | 3,03·104 + 13,44·µ·n |

- Рекомендуется следующий порядок расчета параметров при определении области применения УСШН с цепным приводом:

- Для заданных значений дебита и эффективной вязкости продукции производится расчет величин (для одноразмерной колонны штанг):

где в квадратных скобках указаны допускаемые значения величин. Для привода ЦП 60–18–3–0,5/2,5 [Pmax] = 60 кН; [Pу.max] = 45 кН; [Тmax] = 18 кН).

- Из Н1i; Н2i; Н3i и Н4i выбирается наименьшее значение, которое считается предельным для данного сочетания исходных параметров (Нmax).

- Для найденной предельной величины Нimax по формулам (5) производится расчет imax; ia; iпр; Рimax; Pimin; Piу и Тi.

- Проверяется условие

, сводящееся к неравенству

, сводящееся к неравенству  .

.

- Исходя из [Pу.min] = 12 кН для рассматриваемого сочетания исходных параметров определяется минимальная глубина спуска насоса, при которой привод может быть уравновешен

.

.

Область применения привода ЦП 60–18–3–0,5/2,5 с насосами различного диаметра на штангах диаметром 19 мм с [пр] = 70 МПа при вязкости продукции 100; 500; 1000 и 2000 мПа·с представлена на рис. 2. Коэффициент подачи для верхних границ дебитов принят равным 0,75, для нижних — 0,2 /5/. Поскольку напряжение в штангах прямо пропорционально глубине спуска насоса, диаграммы легко трансформируются для случая применения штанг иной прочности.

а б

в г

Рис. 2. Область применения привода ЦП-60-18-3-0,5/2,5 с насосами диаметром 32, 38, 44 и 57 мм на штангах 19 мм. Значения коэффициента подачи для верхних границ дебитов 0,75, для нижних границ — 0,2. [пр] = 70 МПа

а, б, в, г — при эффективной вязкости откачиваемой жидкости соответственно 100; 500; 1000 и 2000 мПа·с

-

Уравновешивание привода

- Условие уравновешенности привода ЦП-60-18-3-0,5/2,5 состоит в равенстве потребляемой электродвигателем мощности при ходе вверх и вниз. Пуск привода в работу осуществляется после предварительного уравновешивания, которое производится в соответствии с руководством по эксплуатации ПЦ.00.000 РЭ исходя из заданных значений эксплуатационных параметров.

- Установка грузов 1 — 3 (рис. 3) производится при опущенном в нижнее положение противовесе и включенном тормозе только полными рядами.

- Условие уравновешенности привода ЦП-60-18-3-0,5/2,5 состоит в равенстве потребляемой электродвигателем мощности при ходе вверх и вниз. Пуск привода в работу осуществляется после предварительного уравновешивания, которое производится в соответствии с руководством по эксплуатации ПЦ.00.000 РЭ исходя из заданных значений эксплуатационных параметров.

Рис. 3. Уравновешивание привода

1, 2, 3 — дополнительные уравновешивающие грузы; 4 — стержень; 5 — болт

- Общий вес уравновешивающего груза определяется по формуле

. (5)

. (5)- Вес одного ряда дополнительных грузов 1268 Н. Необходимое количество рядов дополнительных грузов Nдоп определяется по формуле

. (6)

. (6)- Окончательное уравновешивание осуществляется после вывода скважины на режим (т. е. после установления динамического уровня и обводненности продукции) по равенству тока электродвигателя при ходе вверх и вниз.

- Работа привода штангового насоса в неуравновешенном состоянии не допускается.

- В течение двух часов с момента пуска УСШН необходимо обеспечивать непрерывный надзор за ее работой, а в течение последующих двух суток — периодическое наблюдение не менее двух раз в сутки. Все обнаруженные при этом неисправности должны быть устранены. При осмотре привода необходимо, не останавливая его, проверить:

- уравновешенность — по показаниям амперметра (уравновешенность удовлетворительная, если разность между показаниями амперметра при ходах вверх и вниз не превышает 10 % от полусуммы двух максимальных значений силы тока за цикл);

- отсутствие вибрации и необычных шумов — визуально и на слух, определить какие из частей привода предположительно являются их источником.

- Изменение уравновешивания производится при изменении режима откачки и в зависимости от показаний амперметра.

Динамометрирование

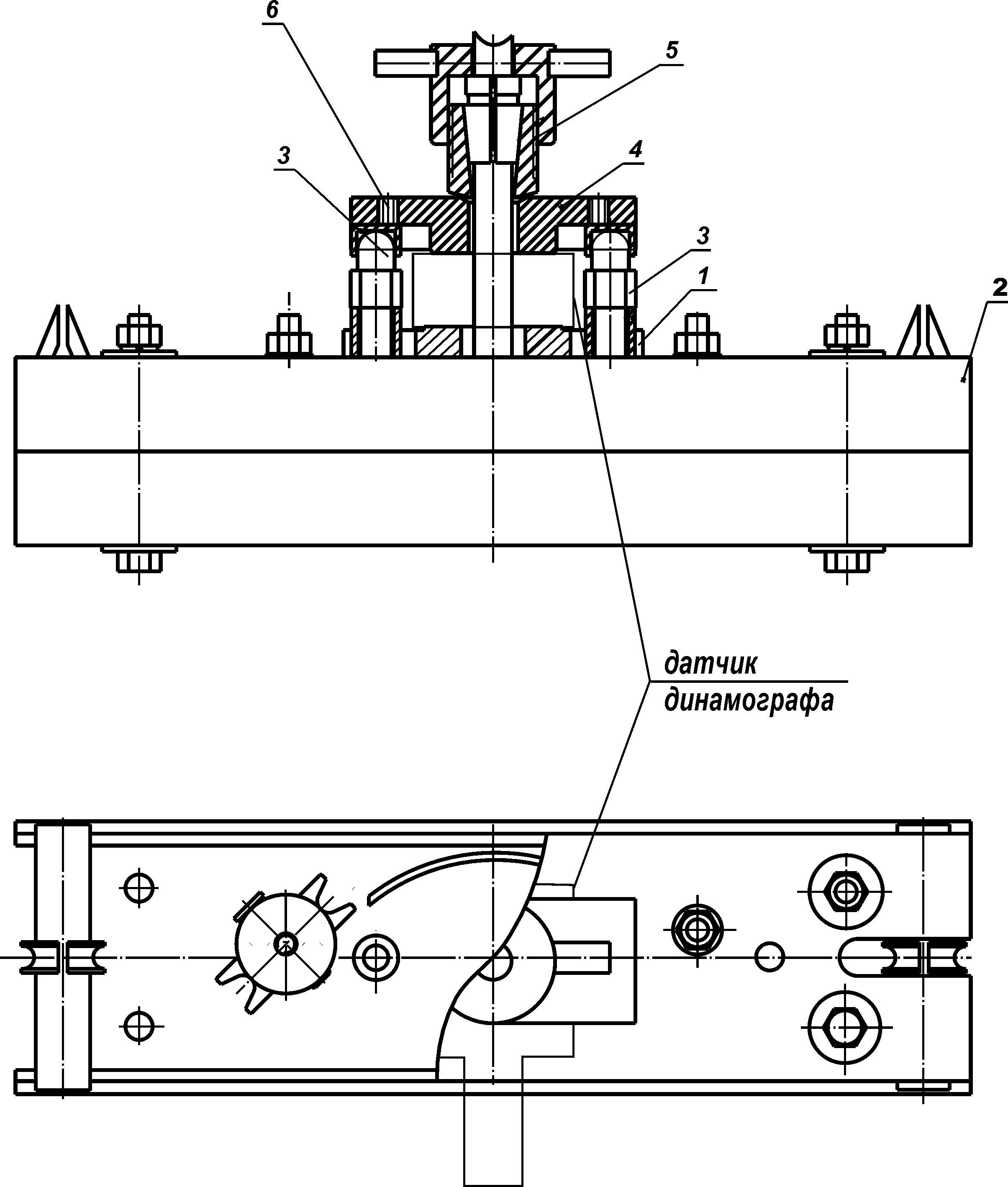

- Динамометрирование скважин, эксплуатируемых УСШН с цепными приводами, осуществляется с помощью стандартных гидравлических, механических или электронных динамографов, не имеющих по своей технической характеристике ограничений на минимальную частоту качаний (ГДМ, КВАНТОР и др.). Датчик электронного динамографа или гидравлический динамограф устанавливается на специальной площадке 1 подвески 2 между подвижной плитой 4 и подвеской 2 (рис. 4).

- Для установки датчика динамографа необходимо:

- Динамометрирование скважин, эксплуатируемых УСШН с цепными приводами, осуществляется с помощью стандартных гидравлических, механических или электронных динамографов, не имеющих по своей технической характеристике ограничений на минимальную частоту качаний (ГДМ, КВАНТОР и др.). Датчик электронного динамографа или гидравлический динамограф устанавливается на специальной площадке 1 подвески 2 между подвижной плитой 4 и подвеской 2 (рис. 4).

- Остановить привод, в момент, когда подвеска находится в нижнем положении, включить тормоз.

Рис. 4. Установка датчика динамографа

1 — площадка; 2 — подвеска; 3 — винты; 4 — подвижная плита; 5 — клиновой зажим; 6 — отверстия

- Выкрутить винты 3 так, чтобы расстояние между подвижной плитой 4 и площадкой 1 стало достаточным для установки датчика динамографа. Для обеспечения подъема подвижной плиты без перекосов винты 3 необходимо выкручивать поочередно на пол-оборота.

- Установить датчик динамографа на площадку 1. Равномерно закручивая винты 3, зажать датчик динамографа между подвижной плитой 4 и площадкой 1.

- Отключить тормоз, запустить привод, снять динамограмму.

- По окончании работ с динамографом, остановить привод, включить тормоз.

- Освободить датчик динамографа, выкручивая винты 3. Снять датчик.

- Закрутить винты 3 до упора.

- Расшифровка динамограмм при эксплуатации скважин УСШН с цепным приводом производится аналогично случаю эксплуатации скважин УСШН с балансирными приводами (станками-качалками). Динамограмма нормальной работы насоса при откачке вязкой жидкости УСШН с цепным приводом близка к параллелограмму.

-

Установка штанговращателя

- Для установки штанговращателя типа ШВЛ-10 (рис. 5) необходимо:

- Для установки штанговращателя типа ШВЛ-10 (рис. 5) необходимо:

- Открутив гайки 9, отсоединить от штанговращателя нижнюю траверсу 19 вместе с винтами подъемника 12, втулкой распорной 10 и грузовыми втулками 11 (рис. 5).

- Штанговращатель без нижней траверсы установить на подвижную плиту подвески 4 (рис. 4). Для этого:

- Остановить привод в тот момент, когда подвеска не дошла до нижнего положения 200 — 300 мм. Включить тормоз.

- Установить на полированном штоке над устьевым сальником технологический клиновой зажим.

- Отключить тормоз, включить привод и остановить его в момент, когда подвеска находится в нижнем крайнем положении. Включить тормоз.

- Освободить подвеску от клинового зажима 5 (рис. 4).

- На плиту 4 (рис. 4) установить подготовленный штанговращатель.

- Закрепить штанговращатель двумя болтами (в комплект поставки привода не входят), завернув их в отверстия 6 на плите 4 (рис. 4) и заклинить сухари 3 (рис. 5) с помощью накидной гайки 2 (рис. 5).

- Рычаг штанговращателя соединить с корпусом привода канатом.

- Отключить тормоз. Убрать технологический клиновой зажим с полированного штока.

Рис. 5. Штанговращатель типа ШВЛ-10

1 — устьевой шток; 2 — гайка накидная; 3 — сухарь; 4 — червячная втулка; 5 — крышка; 6 — корпус; 7 — подшипники; 8 — кольцо уплотнительное; 9 — гайка; 10 — втулка распорная; 11 — грузовой винт; 12 — винт подъемный; 13 — гайка; 14 — червячное колесо; 15 — храповик; 16 — собачка верхняя; 17 — рычаг; 18 — собачка нижняя; 19 — нижняя траверса; 20 — масленка; 21 — болт специальный; 22 — втулка; 23 — ось нижняя

Для надежной работы штанговращателя необходимо при монтаже обеспечить такое натяжение каната, соединяющего рычаг штанговращателя с рамой привода, при котором за один ход устьевого штока храповое колесо штанговращателя поворачивается на один зуб. В процессе эксплуатации храповик, червячную пару и упорный подшипник необходимо периодически смазывать (раз в 10 дней) рекомендуемой в инструкции по эксплуатации смазкой.

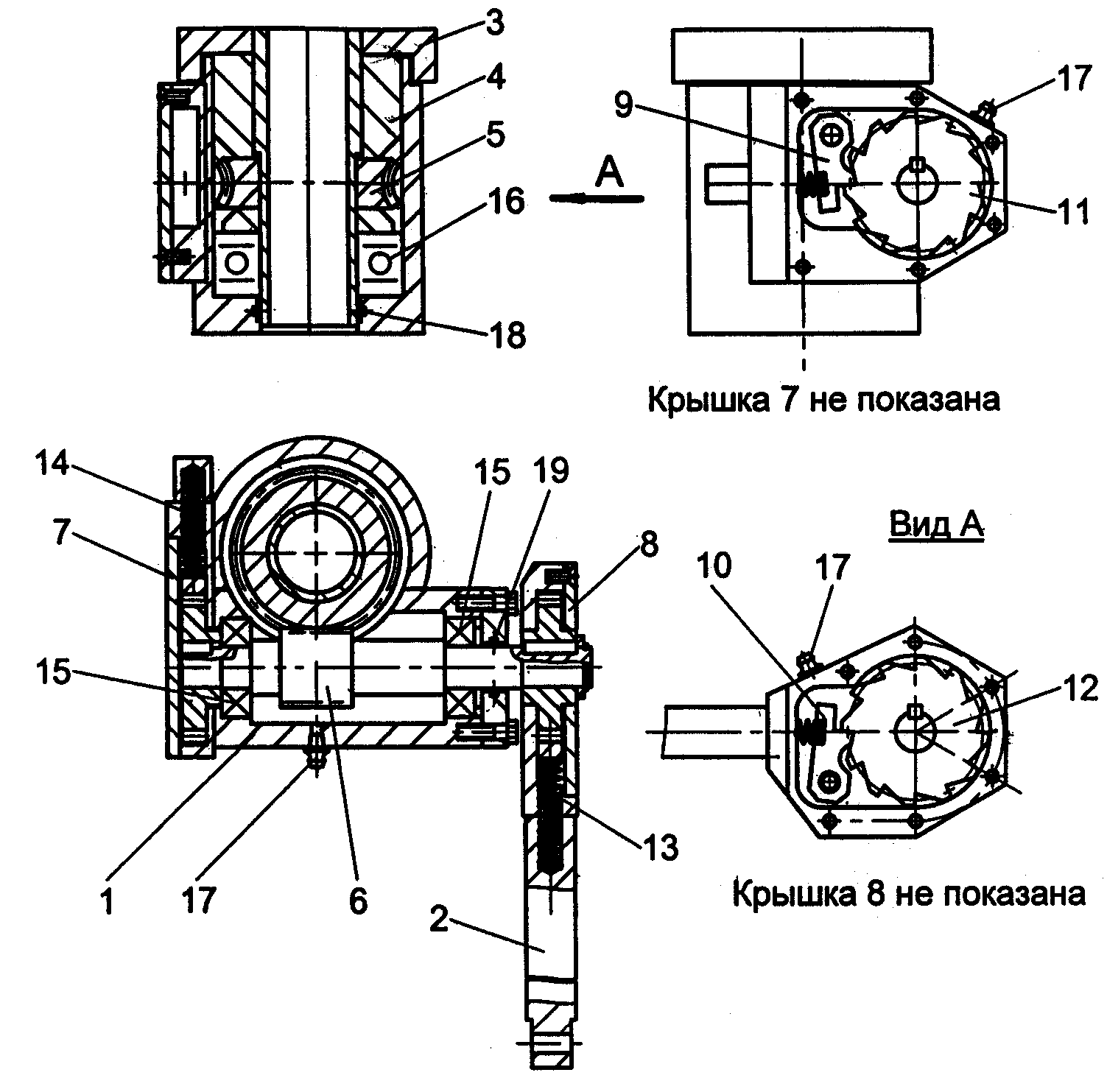

- Для установки штанговращателя ШС-01 (рис. 6) необходимо:

Рис. 6. Штанговращатель ШС 01

1 — корпус; 2 — рычаг; 3 — крышка; 4 — втулка; 5 — венец зубчатый; 6 — червяк; 7, 8 — крышки; 9, 10 — собачки; 11, 12 — храповики; 13, 14 — пружины; 15, 16 — подшипники; 17 — масленки; 18, 19 — кольца резиновые

- Остановить привод в тот момент, когда подвеска не дошла до нижнего положения 200 — 300 мм. Включить тормоз.

- Установить на полированном штоке над устьевым сальником технологический клиновой зажим.

- Отключить тормоз, включить привод и остановить его в момент, когда подвеска находиться в нижнем крайнем положении, включить тормоз.

- Освободить подвеску от клинового зажима 5 (рис. 4).

- На подвижную плиту 4 (рис. 4) установить подготовленный штанговращатель опорной поверхностью 3 (рис. 6) вверх.

- Закрепить клиновой зажим 5 (рис. 4) на опорной поверхности штанговрощателя.

- Рычаг штанговращателя соединить с корпусом привода канатом.

- Отключить тормоз. Убрать технологический клиновой зажим с полированного штока.

- Угол поворота рычага регулируется длиной каната. Оптимальный угол поворота — 30°.

-

Оценка энергетических характеристик

- Удельные затраты электроэнергии рассчитываются по формуле:

- Удельные затраты электроэнергии рассчитываются по формуле:

, (7)

, (7)где Nуд — удельный расход электроэнергии, кВтч/м3км;

Рпотр — потребляемая установкой электрическая мощность, Вт;

Qф — фактический дебит, м3/сут;

Hдин — динамический уровень, м.

Величину средней мощности, потребляемой электродвигателем, можно приближенно определить по формуле

(8)

(8)где ц — КПД электродвигателя при циклической нагрузке, доли ед.;

п — КПД привода от вала двигателя до точки подвеса штанг, доли ед.

Кпод — коэффициент подачи УСШН, доли ед.

Кф — коэффициент формы нагрузочной кривой, доли ед.

КПД электродвигателя привода глубинного штангового насоса при циклической нагрузке рассчитывается по формуле /7/:

, (9)

, (9)где х — КПД электродвигателя при соответствующей по величине постоянной нагрузке, доли ед.

Для цепного привода величина Кф = 1,008.

КПД наземной части установки для УСШН с приводом на основе редуцирующего преобразующего механизма может быть принят равным п = 0,786.

Эксплуатационный коэффициент использования мощности (cos) при циклической нагрузке определяется по формуле /7/

, (10)

, (10)где cos ц — эксплуатационный cos электродвигателя при циклической нагрузке, доли ед.;

cosх — cos электродвигателя при аналогичной постоянной во времени нагрузке, доли ед.

- Фактические удельные энергозатраты на подъем продукции УСШН с цепным приводом, которые можно принять за норму, составляют 10…15 кВт·ч/м3·км. При превышении указанной величины необходимо провести анализ работы УСШН и установить причину превышения, после чего принять соответствующие меры (изменение режима откачки, ПРС).

-

Отбор проб

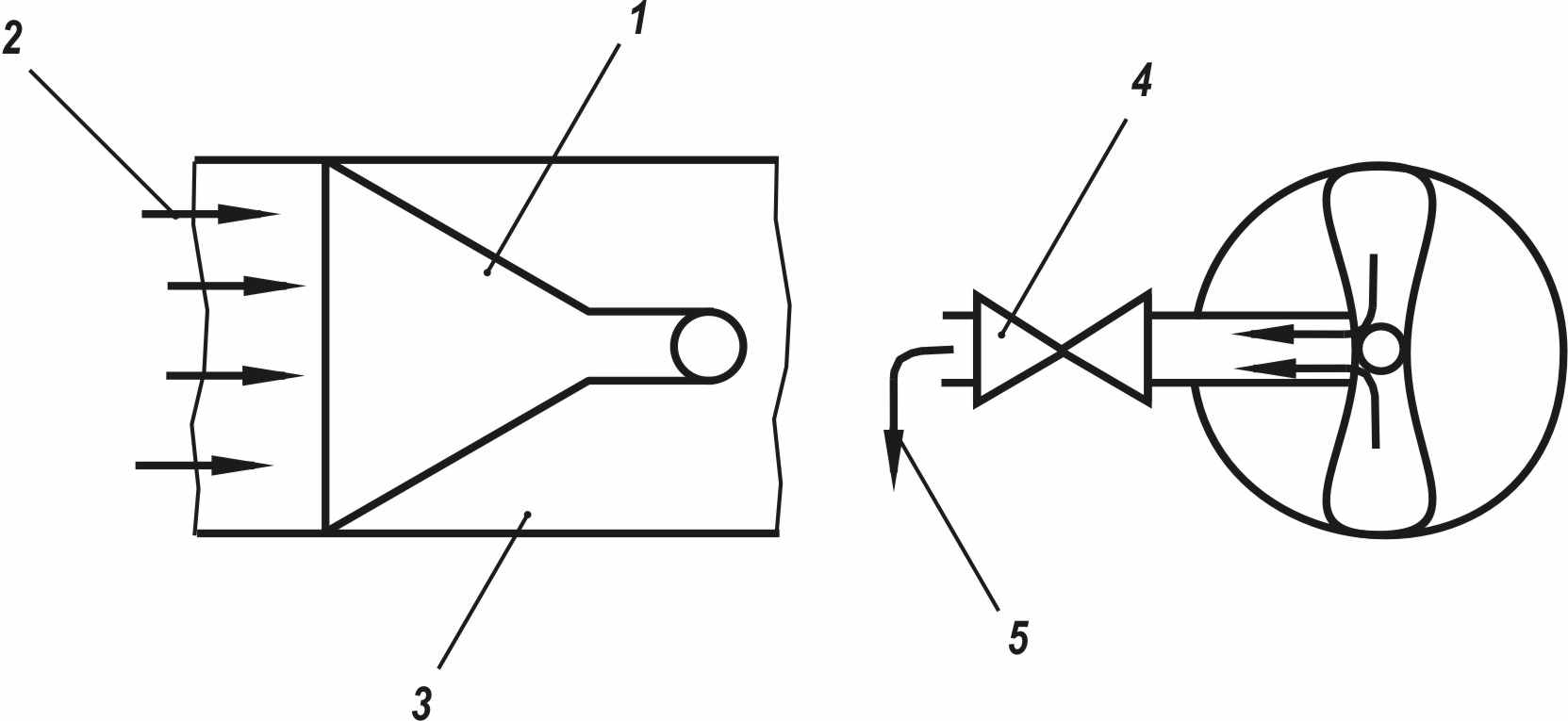

- Поток продукции скважин, особенно при малых дебитах, представляет собой неоднородную по сечению выкидного трубопровода среду. Поэтому для отбора представительной пробы необходимо, чтобы приемная часть пробоотборника охватывала все сечение трубопровода по высоте. В наибольшей мере этому требованию отвечает конструкция «щелевого» пробоотборника, разработанного в НГДУ «Лениногорскнефть» (рис. 7). Щель заборной части пробоотборника имеет переменное по высоте сечение с экспериментально подобранными размерами, — она сужается к центру и расширяется к периферийной части сечения выкидного трубопровода.

- Поток продукции скважин, особенно при малых дебитах, представляет собой неоднородную по сечению выкидного трубопровода среду. Поэтому для отбора представительной пробы необходимо, чтобы приемная часть пробоотборника охватывала все сечение трубопровода по высоте. В наибольшей мере этому требованию отвечает конструкция «щелевого» пробоотборника, разработанного в НГДУ «Лениногорскнефть» (рис. 7). Щель заборной части пробоотборника имеет переменное по высоте сечение с экспериментально подобранными размерами, — она сужается к центру и расширяется к периферийной части сечения выкидного трубопровода.

Рис. 7. Щелевой пробоотборник

1 — щелевой заборник; 2 — продукция скважины; 3 — выкидной трубопровод; 4 — вентиль; 5 — проба

-

Рекомендации по эксплуатации скважин различных категорий

- Подбор насоса.

- Диаметр насоса, длины плунжера, цилиндра и удлинителей выбираются с учетом свойств откачиваемой жидкости, предполагаемого дебита скважины, а также требуемой глубины спуска насоса. Теоретическая суточная производительность насосов в расчете на один ход плунжера в минуту приведена в табл. 3.

- Диаметр насоса, длины плунжера, цилиндра и удлинителей выбираются с учетом свойств откачиваемой жидкости, предполагаемого дебита скважины, а также требуемой глубины спуска насоса. Теоретическая суточная производительность насосов в расчете на один ход плунжера в минуту приведена в табл. 3.

- Подбор насоса.

Таблица 3

Теоретическая суточная производительность насосов

на один ход плунжера в минуту

| Условный размер насоса по стандарту АНИ | 125 | 150 | 175 | 225 | 275 |

| Диаметр плунжера, мм | 31,8 | 38,1 | 44,5 | 57,2 | 69,9 |

| Теоретическая суточная производительность на один ход плунжера в минуту, м3/сут | 3,4 | 4,9 | 6,7 | 11,1 | 16,5 |

- Выбор материального исполнения основных узлов и деталей насосов с целью обеспечения наиболее рациональных величин по межремонтному и общему периоду эксплуатации штанговых насосов решается для конкретной скважины на основе опыта эксплуатации насосов на данном месторождении. Для скважин, эксплуатирующих верхние горизонты (обводненные скважины, высоковязкая нефть, минерализованная попутная вода, наличие песка, наличие сероводорода), может быть предварительно рекомендован следующий выбор материалов: цилиндр из легированной стали, подвергнутой азотированию НN, плунжер из углеродистой стали с твердосплавным напылением Т, клапан из нержавеющей стали SS, стеллита или вольфрам-карбида. Группа посадки — fit-4.

- Расчет нагрузок в точке подвеса штанг УСШН с цепным приводом рекомендуется производить по формулам (5). Эффективная вязкость откачиваемой продукции может быть рассчитана по методике, приведенной в /8/.

- Конструирование штанговой колонны.

- Конструирование штанговой колонны заключается в выборе марки материала штанг, определении необходимого числа ступеней, диаметра и длины штанг каждой ступени, наличия, типа и интервала установки центраторов или скребков-центраторов.

- Выбранная конструкция колонны должна обеспечивать безаварийную работу УСШН с запланированной подачей и при минимальных затратах.

- На месторождениях ОАО «Татнефть» базовыми являются двухступенчатые колонны штанг. Для скважин верхних горизонтов целесообразно применение одноступенчатых колонн. Компоновка колонны должна производиться так, чтобы верхнее сечение участка штанг каждого размера было рассчитано на одно и то же напряжение, выбираемое ниже предела усталостной прочности. Подбор конструкции штанговой колонны рекомендуется проводить по таблицам /9/.

- Таблицы составлены для определенных значений скоростей откачки. В случае значительного отклонения условий эксплуатации от тех, которые были заложены в них, рекомендуется провести проверочный расчет и уточнение конструкции. Для этого необходимо вычислить величины max; min; a; пр. Расчетное приведенное напряжение сравнивают с предельно допустимым и по результатам сравнения уточняют конструкцию и выбирают материал штанг. При установке на штангах центраторов и скребков-центраторов их наличие необходимо учитывать при расчете нагрузок Pmax и Pmin (см. п. 5.6.6.2).

- Конструирование штанговой колонны заключается в выборе марки материала штанг, определении необходимого числа ступеней, диаметра и длины штанг каждой ступени, наличия, типа и интервала установки центраторов или скребков-центраторов.

- Запуск привода в работу.

- Требования к фундаменту привода изложены в инструкции по монтажу и руководстве по эксплуатации ПЦ.00.000 РЭ.

- Монтаж и регулировка привода при запуске производится в соответствии с инструкцией по монтажу и руководством по эксплуатации привода ПЦ.00.000 РЭ.

- Требования к фундаменту привода изложены в инструкции по монтажу и руководстве по эксплуатации ПЦ.00.000 РЭ.

- Эксплуатация скважин с высоковязкой нефтью.

- При эксплуатации скважин с ВВН нецелесообразны периодические режимы откачки, т. к. неньютоновские свойства вязких нефтей могут обусловить снижение продуктивности скважин и преждевременный рост обводненности продукции. Технические характеристики цепного привода позволяют эксплуатировать скважины в непрерывном режиме при любых имеющих место на практике малых дебитах, при которых эксплуатация скважин оправдана экономически.

- При высокой вязкости нефти в пластовых условиях и обводненности продукции 40…75 % целесообразно применение трубных насосов диаметром 44 и 57 мм, что улучшает наполнение насоса, снижает скорость откачки и сопротивления в клапанах, а также улучшает энергетические показатели работы УСШН.

- При эксплуатации скважин с ВВН нецелесообразны периодические режимы откачки, т. к. неньютоновские свойства вязких нефтей могут обусловить снижение продуктивности скважин и преждевременный рост обводненности продукции. Технические характеристики цепного привода позволяют эксплуатировать скважины в непрерывном режиме при любых имеющих место на практике малых дебитах, при которых эксплуатация скважин оправдана экономически.

- Эксплуатация наклонно-направленных скважин.

- На криволинейных и наклонных участках скважин рекомендуется применение штанг с центраторами.

- При высокой вязкости продукции скважины и длине интервала установки скребков-центраторов более 300 м, в процессе расчета нагрузок в точке подвеса штанг УСШН необходимо вносить следующие поправки:

- На криволинейных и наклонных участках скважин рекомендуется применение штанг с центраторами.

- коэффициент трения штанг о трубы при расчете сил механического трения необходимо уменьшить на 20 — 25 %;

- силу гидродинамического сопротивления при ходе штанг вверх надлежит увеличить на 5 — 10 %;

- силу гидродинамического сопротивления при ходе штанг вниз следует увеличить на 10 — 15 %;

- Эксплуатация малодебитных скважин

- На малодебитных скважинах при обводненности продукции менее 40 % и более 75 % с целью снижения нагрузок на штанги и повышения ресурса их работы рекомендуется применение вставных насосов диаметром 32 мм.

- На малодебитных скважинах при обводненности продукции менее 40 % и более 75 % с целью снижения нагрузок на штанги и повышения ресурса их работы рекомендуется применение вставных насосов диаметром 32 мм.

- Эксплуатация скважин, осложненных АСПО.

- Для категории скважин, в которых зона отложений начинается выше насоса и состав АСПО преимущественно парафинового типа, рекомендуется применение в составе штанговой колонны в зоне отложений штанг со скребками в сочетании с применением в канатной подвеске привода штанговращателя.

- Для условно вертикальных скважин (с углами наклона не более 8 — 10), а также на условно-вертикальных участках наклонно-направленных скважин рекомендуется применение наиболее дешевых пластинчатых металлических скребков, закрепляемых на штангах на расстоянии друг от друга не более длины хода подвески штанг. На криволинейных и наклонных участках скважин рекомендуется применение штанг со скребками-центраторами, в ряде случаев в комбинации с пластинчатыми скребками.

- При высокой вязкости продукции скважины и длине установки скребков-центраторов более 300 м, в процессе расчета нагрузок в точке подвеса штанг УСШН необходимо вносить поправки аналогично п. 5.6.5.2.

- Для категории скважин, в которых зона отложений начинается выше насоса и состав АСПО преимущественно парафинового типа, рекомендуется применение в составе штанговой колонны в зоне отложений штанг со скребками в сочетании с применением в канатной подвеске привода штанговращателя.

- Эксплуатация обводненных скважин.

- Цепной привод реализует тихоходные режимы откачки с благоприятным законом движения точки подвеса штанг, оптимальной длиной хода и минимальной частотой качаний. Поэтому предпосылки для образования стойких высоковязких водонефтяных эмульсий при работе УСШН с цепным приводом на обводненных скважинах с высоковязкой нефтью отсутствуют.

- В случае, если опасность образования эмульсии сохраняется, либо при появлении на динамограмме признаков эмульсии, рекомендуется применение входного устройства для поочередной подачи нефти и воды на прием скважинного насоса (например ВУ 11 89 конструкции ТатНИПИнефть). Устройство устанавливается под насосом и обеспечивает «четочный» режим течения продукции в НКТ, т. е. режим, при котором нефть и вода движутся порциями, некоторое время не смешиваясь друг с другом. Такие режимы подъема обводненной продукции благоприятны и с точки зрения защиты скважинного оборудования от коррозии, поскольку поверхности оборудования, контактирующие с поднимаемой продукцией, периодически смачиваются нефтью.

- Цепной привод реализует тихоходные режимы откачки с благоприятным законом движения точки подвеса штанг, оптимальной длиной хода и минимальной частотой качаний. Поэтому предпосылки для образования стойких высоковязких водонефтяных эмульсий при работе УСШН с цепным приводом на обводненных скважинах с высоковязкой нефтью отсутствуют.

- Особенности ПРС на скважине, эксплуатируемой УСШН с цепным приводом.

- При проведении подземного ремонта скважины цепной привод откатывается по направлению от устья скважины в соответствии с руководством по эксплуатации ПЦ.00.000 РЭ.

- При проведении подземного ремонта скважины цепной привод откатывается по направлению от устья скважины в соответствии с руководством по эксплуатации ПЦ.00.000 РЭ.

-

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

- К проведению технологического процесса допускаются лица, изучившие эксплуатационную документацию на применяемое оборудование и настоящий руководящий документ.

- При подготовительных работах и в процессе применения технологии необходимо руководствоваться соответствующими разделами действующего РД 08-200-98 «Правила безопасности в нефтяной и газовой промышленности», утвержденного Госгортехнадзором России 09.04.98 г. и дополнений и изменений к ним, утвержденных Госгортехнадзором России 11.08.2000 г.

- Во избежание замазученности и загазованности надлежит немедленно устранять все неплотности устьевого оборудования.

- Производственные площадки должны содержаться в чистоте. Разлитые нефтепродукты должны убираться, а территория периодически очищаться от грязи, снега и льда.

- В заторможенном состоянии тормоз привода должен обеспечивать неподвижность частей привода в любом положении при максимальной нагрузке в точке подвеса штанг.

- Привод должен иметь надежные ограждения клиноременной и цепной передач, а также движущихся частей. Конструкция ограждений должна быть быстросъемной и соответствовать требованиям ГОСТ 12.2.062-81.

- Снимать ограждения с движущихся частей разрешается только после полной остановки механизма. Пуск привода без установки на место ограждения и надежного его закрепления запрещается.

- Работа на высоте при отсутствии огражденного рабочего настила должна выполняться с применением предохранительных поясов.

- При ремонтных работах пользоваться только исправным инструментом.

- Работа с гаечным ключом с применением дополнительных рычагов категорически запрещается.

- В случае отодвигания привода от устья и обратно противовес должен быть в крайнем нижнем положении.

- В процессе отодвигания привода от устья и обратно в радиусе 10 м от привода не должно быть посторонних людей.

- Состояние каната надлежит проверять еженедельно, обращая внимание на его целостность и надежность крепления к устьевой подвеске. Канат считается неисправным и подлежит замене, если:

- К проведению технологического процесса допускаются лица, изучившие эксплуатационную документацию на применяемое оборудование и настоящий руководящий документ.

- одна из его прядей оборвана или вдавлена;

- он деформирован (вытянут или сплющен) и его первоначальный диаметр уменьшился на 25 % и более;

- число оборванных проволок на шаге свивки каната составляет более 5 %;

- на канате имеется скрутка;

- в результате износа диаметр проволоки уменьшился на 40 % и более;

- Для обеспечения безопасного обслуживания и эксплуатации электрооборудования на скважине необходимо соблюдать технику безопасности и порядок проведения необходимых мероприятий. Обустройство, монтаж, демонтаж, заземление, обслуживание, ремонт и меры по технике безопасности привода и его электрооборудования должны соответствовать требованиям РД 08 200 98 «Правила безопасности в нефтяной и газовой промышленности», утвержденного постановлением Госгортехнадзора РФ № 24 от 09.04.98 г. и действующих дополнений к нему, утвержденных постановлением Госгортехнадзора РФ № 44 от 11.08.2000 г.; «Правил устройства электроустановок. ПУЭ (шестое издание)», утвержденных в 2000 г.; Межотраслевых правил по охране труда (Правила безопасности при эксплуатации электроустановок) ПОТ РМ 016-2001 РД 153 34.0 03.150 00, а также паспорту и инструкции по эксплуатации на данное изделие.

- До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском, электродвигатель должен отключаться и на пусковом устройстве должен быть вывешен плакат «НЕ ВКЛЮЧАТЬ, РАБОТАЮТ ЛЮДИ!». На скважинах с автоматическим и дистанционным управлением приводом вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью: «ВНИМАНИЕ! ПУСК АВТОМАТИЧЕСКИЙ!».

- Станции управления работой УСШН обслуживаются персоналом, имеющим допуск к работе на установках напряжением до 1000 В. Запрещается производить регламентные пуско-наладочные работы, проведение обслуживания привода в положении АВТ тумблера режима работ АВТ-ОТКЛ-РУЧН и положении тумблера ДИСТАНЦИОННОЕ УПРАВЛЕНИЕ в положении ВКЛ, т. к. при подаче питания на станцию управления происходит автоматический самозапуск привода. Профилактические работы по осмотру и ремонту должны производиться только при снятом напряжении. Необходимо помнить, что при отключенном питании на входных клеммах автоматического выключателя ПИТАНИЕ-РОЗЕТКА, ПИТАНИЕ-ДВИГАТЕЛЬ и разрядниках остается линейное напряжение 380 В.

- Основание цепного привода должно быть связано с кондуктором скважины не менее, чем двумя заземляющими стальными проводниками, приваренными в разных местах к кондуктору и основанию. Сечение прямоугольного проводника должно быть не менее 48 мм2, толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлителей — 10 мм. Заземляющие проводники, соединяющие основание привода с кондуктором, должны быть заглублены в землю не менее, чем на 0,5 м.

- Станция управления также должна быть надежно заземлена. Сопротивление заземления не должно превышать 4 Ом.

- По степени защиты персонала от соприкосновения с токоведущими частями, а также по степени защиты встроенного оборудования от попадания твердых тел и воды станция управления соответствует группе IP43 по ГОСТ 14254-80.

- При посторонних стуках и шумах в различных частях привода немедленно остановить его и сообщить мастеру или начальнику участка. Остановку или пуск привода производит только оператор, обслуживающий данную установку.

- Еженедельно проверять надежность болтовых, шпоночных соединений привода. Эти работы производить при остановленном приводе и вывешенном на рубильнике предупредительном плакате.

- Запрещается:

- включать привод при неубранных технологических упорах;

- производить ремонт, наладку и регулировку при работающем приводе;

- находиться под уравновешивающим грузом;

- производить сварочные работы и пользоваться открытым огнем у устья скважины при ремонте привода;

- работа привода при неисправном заземлении;

- работа привода при неисправном тормозе;

- работа привода при неполных рядах уравновешивающих грузов;

- работа установки при неисправном устьевом оборудовании (утечках через устьевой сальник и соединениях устьевого оборудования);

- работа при ненадежном креплении привода к основанию и(или) основания к фундаменту;

- работа при отклонении привода от вертикального положения свыше величин, указанных в эксплуатационной документации;

- работа при неисправном электрооборудовании.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

- Валовский В.М., Асфандияров Х.А., Максутов Р.А. Экспериментальное исследование работы глубинно-насосной установки с безбалансирным приводом // Тр. ТатНИПИнефть, 1980. – Вып. 43. – Стр. 77— 85.

- Валовский В.М., Манько М.И., Ахунов Р.М., Федосеенко Н.В., Валовский К.В., Елшин А.П., Сальманов З.Г. Применение цепных приводов скважинных штанговых насосов для добычи высоковязкой нефти / Нефтяное хозяйство. – 1999. № 6. Стр. 43 — 45.

- Валовский В.М., Авраменко А.Н., Валовский К.В., Шамсутдитнов И.Г., Федосеенко Н.В. Применение цепных приводов для эксплуатации малодебитных скважин / Нефть Татарстана. – 2001. № 1. – Стр.34 — 41.

- Адонин А.Н. Добыча нефти штанговыми насосами. – М.: Недра, 1979. 213 с.

- Уразаков К.Р. Эксплуатация наклонно-направленных насосных скважин. М.: Недра, 1993. – 169 с.

- Валовский В.М., Максутов Р.А., Асфандияров Х.А. Исследование закона движения точки подвеса штанг глубинно-насосной установки с безбалансирным приводом // Тр. ВНИИнефть, 1978. – Вып. 67. – Стр. 3 — 13.

- Кулизаде К.Н. Электрооборудование в нефтедобыче. – Азерб. Гос. изд-во нефтян. и науч.-техн. лит-ры. Баку, 1960. – 535 с.

- Валеев М.Д., Хасанов М.М. Глубинно-насосная добыча вязкой нефти. – Уфа: Башкнигоиздат, 1992. – 147 с.

- Руководство по эксплуатации скважин штанговыми насосами/Под ред. А.И. Липерта, т. 1, 2, Альметьевск, 1992 г.

2002 г.