Механизированные приводы

| Вид материала | Документы |

- Карта компетенции дисциплины «Электрические и гидравлические приводы мехатронных, 82.16kb.

- Программа курсов повышения квалификации по механизации и технологии в животноводстве, 100.9kb.

- Гидро- и пневмоприводы гидравлические приводы, 938.83kb.

- Приводы cd-rom, 146.95kb.

- Тема 6 Основы технических измерений. Размерные цепи Лекция 11 Метрологические показатели, 77.33kb.

- Приводы строительных машин, 220.85kb.

- План семинарских занятий по дисциплине «Организация труда» для студентов 5 курса факультета, 246.67kb.

- Цепные приводы для скважинных штанговых насосов, 17.9kb.

- Автокорректор уровня фар Hella 8xx 008 614-011 Ultrasonic Headlamp Levelling Kit, 234.24kb.

Механизированные приводы

В качестве средств механизации закрепления заготовок в приспособлениях используются пневматические, гидравлические, электромеханические, электромагнитные, магнитные, вакуумные, электростатические и пружинные приводы. Выбор привода станочного приспособления определяется конструкцией станка, размерами партии обрабатываемых деталей, их конструкцией и другими факторами. Применение пневматических и гидравлических приводов обеспечивает возможность повышения производительности обработки также за счет автоматизации подвода-отвода или поворота прихватов, что особенно эффективно при наличии большого числа последних.

Гидравлические приводы зажимных механизмов приспособлений имеют но сравнению с пневматическими ряд существенных преимуществ. Благодаря увеличению давления рабочей жидкости в 20 раз и более (10 МПа и выше) по сравнению с давлением сжатого воздуха для получения идентичных сил зажима диаметры рабочих цилиндров значительно уменьшаются. Высокое давление рабочей жидкости в цилиндрах позволяет передавать силу зажима непосредственно штоком цилиндров зажимным элементам, исключая применение механических механизмов-усилителей и сложных механических передач, повышая КПД передачи, упрощая конструкцию и сокращая габаритные размеры приспособлений и их массу, что облегчает смену и установку приспособлений на столе станка, их транспортирование, а также значительно уменьшает площадь, необходимую для их хранения.

В гидравлических приспособлениях путем применения индивидуальных цилиндров конструктивно просто осуществлять многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки.

В станочных приспособлениях применяют объемные гидроприводы, рабочей средой для которых является масло. Гидравлический привод — это самостоятельная установка, состоящая из гидродвигателя, рабочего цилиндра, насоса для подачи масла в ци линдр, бака для масла, аппаратуры управления и регулирования и трубопроводов. В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех— пяти приспособлений на нескольких станках или группу из 25...35 приспособлений, установленных на различных станках цеха.

Гидравлические при поды в большинстве случаев компонуются в приспособлении не полностью, а расчленяются на дна агрегата: источники давления и гидродвигатели. При этом последние используются в приспособлениях, поочередно присоединяемых к источнику давления.

В зависимости от вида источника давления (приводящего двигателя) гидравлические приводы подразделяют на механогидравлические (гидроприводы с ручным насосом), электрогидраплические (электронасосные гидроприводы) и пневмогидравлические.

Источником высокого давления масла в механогидравлических приводах являются ручные насосы. Высокое давление масла создается за счет небольшого усилия рабочего (100... 150 Н), прикладываемого к рукоятке насоса. Компактные и недорогие меха-ногидравлические приводы, не нуждающиеся во внешнем источнике энергии (за исключением усилия рабочего), являются наиболее простым средством механизации зажимов станочных приспособлений. Они обеспечивают одновременно одинаковую во всех точках, регулируемую по величине соответствующей настройкой предохранительного клапана силу закрепления заготовки.

Ручные насосы бывают рычажные и винтовые. По числу ступеней расхода масла и давлений эти насосы подразделяют на одноступенчатые (прямого действии) и двухступенчатые (последовательного действия).

В гидроприводе с одноступенчатым рычажным насосом при качании рычага насека вверх и вниз масло нагнетается в гидроцилиндры одностороннего действия. При подводе зажимных элементов к закрепляемой заготовке давление масла низкое (необходимое для преодоления сил трения в механизмах). После контакта зажимных элементов с заготовкой при качании рычага давление возрастает до максимального рабочего. При разжиме заготовки открывают клапан насоса и масло из гидроцилиндров под действием возвратных пружин сливается через нагнетательную линию в бак.

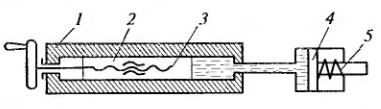

Одноступенчатый винтовой насос (рис. 1) состоит из корпуса 1, в отверстии которого установлен поршень 2. При вращении винта 3 поршень перемещается, вытесняя масло из подпоршневой полости в гидроцилиндры приспособления. Для разжима заготовки винт вращают в противоположном направлении. При этом поршень переметается назад. Масло под действием возвратной пружины 5 поршня вытесняется из гидроцилиндра одностороннего действия в подпоршневую полость насоса (гидропривод с замкнутой циркуляцией).

Рис. 1. Схема одноступенчатого винтового насоса:

1— корпус; 2— поршень; 3 — винт; 4 — гидроцилиндр; 5— возвратная пружина

Двухступенчатый винтовой насос (последовательного действия) имеет две ступени объема и давления масла. Вначале работает первая ступень с большим объемом масла и низким давлением. При вращении винта поршень большого диаметра вытесняет масло в гидроцилиндры приспособления, обеспечивая быстрый подвод зажимных элементов к заготовке и предварительный ее зажим. При работе второй ступени насоса плунжер малого диаметра обеспечивает создание в гидросистеме высокого давления масла. Происходит окончательный зажим заготовки.

Механогидравлические приводы эффективны в мелкосерийном производстве при закреплении заготовок на столе стайка, а также на станках, где подвод воздуха или масла представляет значительные трудности, например на расточных станках с поворотным столом, имеющим также продольный ход.

Электрогидравлические приводы, в которых источником высокого давления масла (нагнетательным агрегатом) являются электронасосы подразделяются на индивидуальные и групповые. Индивидуальные предназначены для приспособлений, устанавливаемых на одном станке. Групповые обслуживают одновременно группу станков.

Электрогидравлические приводы, состоящие из электродвигателя, насоса, редукционного клапана и регулятора давления, могут быть использованы лишь при наличии в зажимных устройствах самотормозящихся звеньев, обеспечивающих работу насоса только в периоды цикла зажим и разжим заготовки, так как при постоянной работе насоса происходит интенсивный нагрев масла, а следовательно, увеличение его утечки и падение давления.

В гидроприводах приспособлений для создания нужного давления применяют шестеренные, пластинчатые и роторно-поршневые насосы непрерывного действия с постоянной подачей рабочей среды.

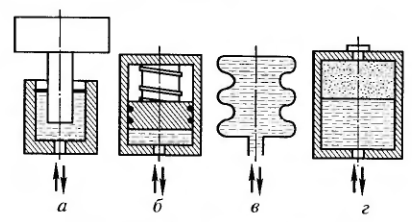

При отсутствии самотормозящихся механизмов в зажимных механизмах приспособлений применяют гидроаккумуляторы (рис. 2), которые служат для накопления энергии рабочей среды, находящейся пол давлением. Насос включается только в период зажима-разжима заготовки. В процессе обработки давление поддерживается аккумулятором, который периодически подзаряжают сжатым азотом из баллонов. Гидроаккумуляторы также гасят толчки давлений, возникающие в гидроприводе.

Рис. 2. Гидроаккумуляторы

В станочных приспособлениях применяются объемные гидродвигатели (гидроцилиндры), предназначенные для преобразования энергии потока рабочей среды в энергию движения поршня. Гидроцилиндры подразделяются на стационарные и вращающиеся. В гидроцилиндрах одностороннего действия движение поршня под действием давления рабочей среды возможно только в одном направлении, в гидроцилиндрах двухстороннего действия — в двух противоположных направлениях.

Государственные стандарты регламентируют параметры стационарных гидроцилиндров с поступательным движением поршня трех типов: одностороннего действия со сплошным штоком, одностороннего действия с полым штоком и двухстороннего действия. Последние применяются в тех случаях, когда требуется большой ход поршня, например для автоматизации подвода или поворота зажимных элементов. Вращающиеся гидроцилиндры предназначены для механизации токарных патронов. Наличие отверстия в поршне и муфте позволяет устанавливать в патронах прутковые заготовки.

Для быстрого соединения гидроцилиндров и нагнетательных агрегатов применяют быстроразъемные соединительные муфты с автоматическим затвором маслопровода.

Для сокращения времени, затрачиваемого на зажим-разжим заготовок в приспособлениях с гидравлическими приводами, применяют зажимные механизмы с автоматическим подводом-отводом или поворотом прихвата.

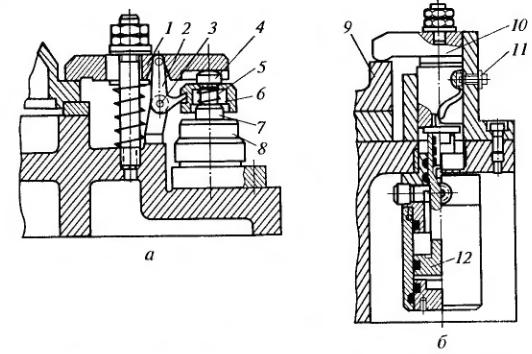

На рис. 3,а показан зажимной механизм, в котором подвод-отвод прихвата осуществляется автоматически. При перемещении штока 7поршня гидроцилиндра 8 вверх пружина 5сжимастся и втулка 6 перемешает прихват 1 рычагом 2, установленного па оси 3, к заготовке 9. При дальнейшем перемещении поршня штырь 4 посредством прихвата закрепляет заготовку.

Автоматический поворот Г-образного прихвата (рис. 3, б) происходит следующим образом. При перемещении поршня 12 вниз прихват 10 поворачивается в рабочее положение благодаря винтовой канавке, выполненной на его цилиндрической поверхности, взаимодействующей с концом винта 11. При дальнейшем перемещении поршня прихват закрепляет заготовку 9.

Рис. 3. Зажимные механизмы с автоматическим подводом-отводом (а)

и поворотом (б) прихвата:

1 – прихват; 2 – рычаг; 3 – ось; 4 – штырь; 5 – пружина; 6 – втулка; 7 – шток поршня; 8 – гидроцилиндр; 9 – заготовка; 10 – прихват; 11 – винт; 12 – поршень.