Укция приспособлений и сокращаются их габаритные размеры, так как вся поверхность приспособлении может быть использована непосредственно для установки заготовок

| Вид материала | Документы |

- Руководство по эксплуатации 1 назначение, 266.16kb.

- Методика, предложена А. Р. Лурия Цель, 21.48kb.

- Инструкция по охране труда для административно-управленческого персонала, специалистов,, 243.12kb.

- Ализ используется в процессе налогового планирования в качестве инструмента выработки, 101.73kb.

- В. А. Белов Гражданское право: Особенная часть: Учебник, 9738.72kb.

- Книга может быть использована как учебное пособие теми, кто интересуется теорией личности, 4021.86kb.

- Пособие предназначено для выполнения практических работ по экологии, биологии и химии,, 379.82kb.

- А. В. Волков Наука в зеркале, 1151.86kb.

- Программа может быть использована в качестве факультативного или элективного курса, 438.79kb.

- «Парадоксы» общей теории относительности, 129.98kb.

Электромагнитные и магнитные приводы приспособлений не требуют наличия зажимных элементов, благодари чему упрощается конструкция приспособлений и сокращаются их габаритные размеры, так как вся поверхность приспособлении может быть использована непосредственно для установки заготовок. Закрепление заготовок осуществляется не сосредоточенной нагрузкой зажимных элементов, а равномерным притяжением заготовки к установочной поверхности приспособлении, что сводит к минимуму погрешность закрепления, повышая точность обработки заготовки. Эти приспособления проще и дешевле пневматических и гидравлических. Источником энергии электромагнитных и магнитных приспособлений служит магнитный поток, который создает силу, препятствующую отрыву закрепляемой заготовки от приспособления. Заготовка в этом случае является частью магнитопровода. Станочные приспособления с электромагнитным приводом изготовляют в виде плит и патронок.

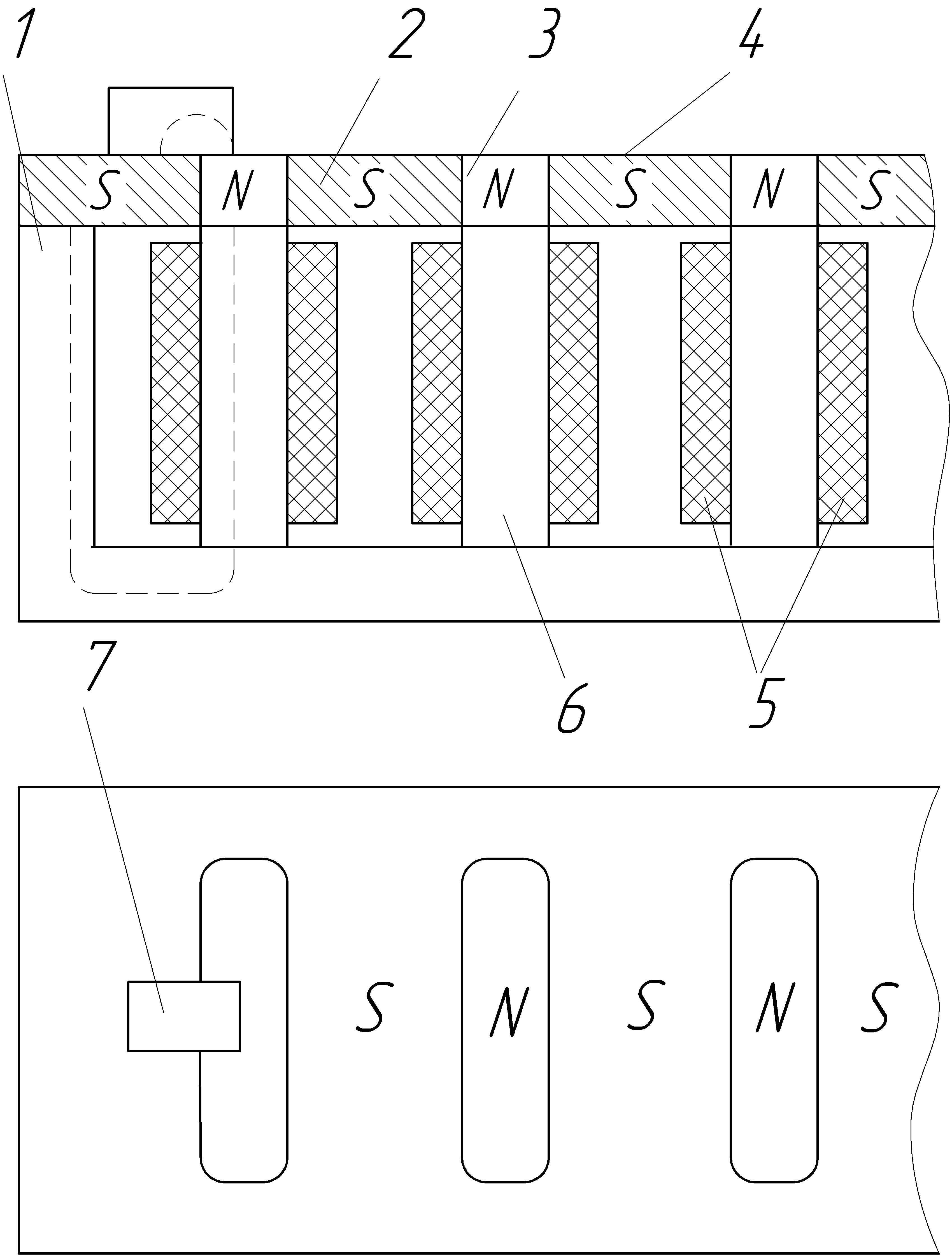

На рис. 2.33 показан общий вид электромагнитных плит различных форм и приведена их принципиальная схема.

Рис.2.33 Принципиальная схемы электромагнитной плиты:

1 – корпус; 2 – сердечник; 3 – катушка; 4 – плита; 5 – полюсники; 6 – немагнитная проставка; 7 – заготовка

Злектромагнитная плита состоит из корпуса 1 и верхней плиты 4, в сквозных пазах которой установлены полюсники 5, отделенные от плиты немагнитными проставками 6. Внутри плиты находятся сердечники 2 и катушки 3. При прохождении через последние постоянного тока напряжением 24, 48 или 110 В в сердечниках возбуждается магнитный поток, замыкающийся через полюсники 5 заготовку 7, плиту 4 и корпус 1. При этом заготовка притягивается к плите. Для раскрепления заготовки после ее обработки ток отключают и заготовку снимают с плиты. Для снятия остаточного магнетизма заготовку помешают на демагнетизатор.

Приспособления с постоянными магнитами имеют перед электромагнитными приспособлениями следующие преимущества: не требуется наличие источника постоянного тока для питания магнитов; надежность работы в 3—4 раза выше; жесткость плиты почти в 2 раза выше; плита более чем в 2 раза толще, следовательно, допускает гораздо большее число перешлифовок; обеспечивает большую точность обработки благодаря отсутствию тепловых деформаций; сила притяжения плит одинаковых габаритов почти в 2 раза больше, чем электромагнитных.

Существует два типа плит с постоянными магнитами: с литыми и керамическими магнитами. Материалы литых магнитов - сплавы: алюмнниево-никелекобальтожелезные ЮНДКЛ5,ЮНДК18 и ЮНДК24 (типа ални или магнико), алюминиево-никележелезные ЮНД4, ЮНД12 и 1ЮНД8 (типа ални). Керамические магниты изготовляют методом порошковой металлургии, т.е. спеканием под высоким давлением оксида железа и углекислого бария, поэтому они и получили название «керамические».

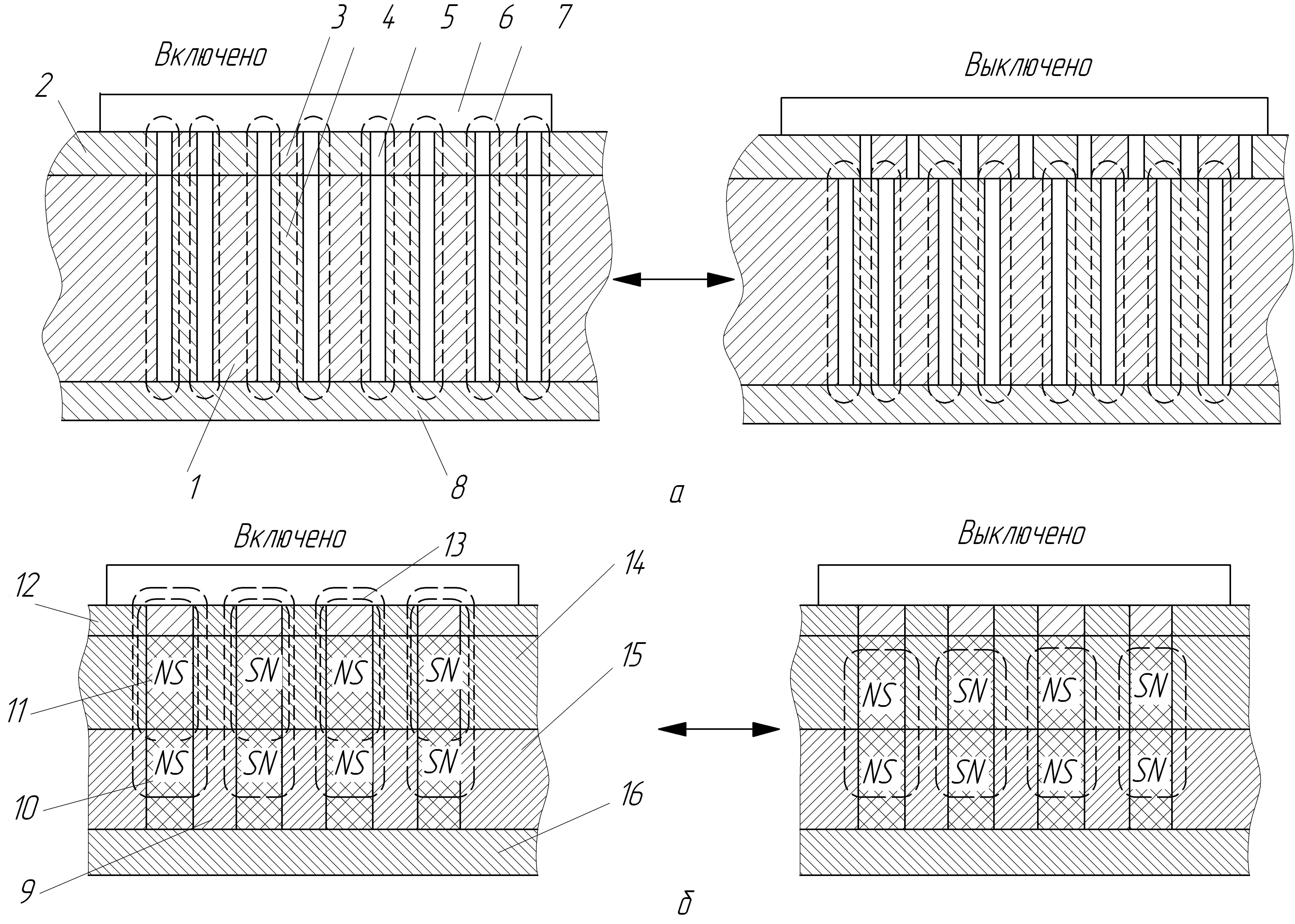

На рис. 2.34 показаны схемы включения и выключения магнитных плит с литыми и керамическими магнитами. В приспособлениях с литыми магнитами (рис. 2.34, в) магниты 1, вставки 3 и 4, основание 8 и верхняя плита 2 образуют магнитопроводную систему. В положении «включено» магниты подвижного блока расположены под полюсниками верхней плиты и магнитный поток 7, выходящий из магнитов, обходя немагнитные прокладки 5, замыкается через заготовку 6, притягивая ее к зеркалу верхней плиты.

В положении «выключено», когда подвижный магнитный блок сдвинут на половину шага между полюсами, магниты подвижного блока помещаются под верхней плитой так, что магнитный поток замыкается (шунтируется) верхней плитой и ее полюсниками, освобождая обработанную заготовку. Для размагничивания заготовки ее необходимо установить на демагнетизатор.

В приспособлениях с керамическими магнитами (рис. 2.34, 6) магниты 10 и 11 подвижного 15 и неподвижного 14 блоков, вставки 9 подвижного и неподвижного блоков и верхняя плита 12 образуют магнитопроводную систему, расположенную на немагнитном основании 16.

Рис.2.34 Схемы включения и выключения магнитных плит с литыми (а) и керамическими (б) магнитами:

1,10,11 - магниты; 2, 12 - верхние плиты; .3 4, 9 - вставки из железа Армко;

5 - немагнитные прокладки; 6 - заготовка. 7, 13 - магнитные потоки; 8,16 -

основания; 14, 15 - неподвижный и подвижный блоки

В положении «включено» магниты подвижного блока находятся под магнитами неподвижного блока одинаковой полярности. При этом объединенный магнитный поток 13 из подвижного и неподвижного блоков через полюсники верхней плиты замыкает заготовку, притягивая ее к зеркалу плиты.

В положении «выключено» под магнитами неподвижного блока располагаются магниты подвижного блока с противоположной полярностью. При этом магнитный поток магнитов подвижного блока нейтрализует магнитный поток магнитов неподвижного блока. Поскольку высота магнитов нижнего блока больше, чем магнитов верхнего блока, то при выключении плиты не только нейтрализуется магнитное действие верхнего блока, но и создается небольшое поле с противоположным направлением магнитного потока, что обусловливает размагничивание заготовки и стружки.

Плиты с керамическими магнитами имеют ряд преимуществ перед плитами с литыми магнитами: они дешевле, так как и них не используются дорогостоящие дефицитные материалы (никель и кобальт); у них выше коэрцитивная сила, следовательно,они дольше сохраняют состояние намагниченности; удельные силы притяжения выше (1... 1,4 МПа); отсутствует остаточный магнетизм, так как при выключении магнитный поток полностью компенсируется магнитным потоком блока внутри плиты; отсутствует намагничивание заготовки, инструмента и станка; минимальное рассеяние магнитного потока обеспечивает концентрацию магнитного потока на небольшой высоте от зеркала плиты (до 10 мм), что обусловливает максимальное значение основных параметров магнитного потока, проходящего через заготовку, и большую силу притяжения. Приспособления с керамическими магнитами применяют не только традиционно на шлифовальных, но и на фрезерных, строгальных, сверлильных и других станках, причем высокая сила притяжения таких приспособлений (плит и патронов) обеспечивает обработку с принятыми режимами резания.

В электроимпульсных магнитных плитах с рабочей площадью 1250 х 320 мм сердечником катушек в отличие от электромагнитных плит являются постоянные литые магниты из сплавов ЮНДК24 и ЮНДК24Б. После установки заготовки на плиту в катушку подают кратковременные (в течение 0,5 с) импульсы тока, в результате чего магнитная система, состоящая из постоянных магнитов, магнитопроводов и заготовки, намагничивается и заготовка притягивается к зеркалу плиты. Для отключения плиты в катушку подают затухающие по амплитуде импульсы тока чередующейся полярности, в результате чего магнитная система размагничивается.

Преимуществами электроимпульсных магнитных плит перед плитами с постоянными магнитами являются отсутствие подвижных элементов, большая жесткость, большая удельная сила притяжения, незначительный нагрев плиты, переключение плиты без физических усилий, возможность автоматического управления включением и отключением плиты, возможность отключения плиты от управляющей установки и регулирование силы притяжения.

Электроимпульсные магнитные плиты можно применять при обдирочном шлифовании, обработке на фрезерных, строгальных и других станках. Поскольку тепловые деформации незначительны, эти плиты можно использовать на шлифовальных станках повышенной точности. Чаше всего указанные плиты бывают средних и больших размеров (от 0,5 м и более), так как изготовление плит таких размеров с постоянными магнитами технологически сложно.

Сила притяжения заготовок на электромагнитных и магнитных плитах и в патронах зависит от следующих параметров: магнитной характеристика плиты; площадь контакта заготовки с полюсниками; толщина и материал заготовки; характеристика шероховатости установочной поверхности заготовки. Чем толще заготовка, тем меньше ее магнитное сопротивление и, следовательно, тем больший магнитный поток проходит через нее.

Мелкие и тонкие заготовки плохо закрепляются на магнитных плитах. При установке мелких заготовок на полюснике или немагнитной проставке магнитный поток не замыкается между двумя полюсами, поэтому для таких заготовок рекомендуются плиты с шагом между полюсами до 1,5 мм. Эти плиты используются самостоятельно или устанавливаются на обычные плиты. Тонкие заготовки (до 1 мм) не могут быть закреплены на обычных плитах, так как магнитный поток не замыкается через них ввиду малого сечения. Заготовки из магнитомягкого материала (стали СтЗ, 10, 15 и 20) притягиваются с большей силой, чем менее магнитомягкие материалы (сталь 45, чугун).

Универсальные электромагнитные и магнитные плиты и патроны предназначены для установки и закрепления лишь ограниченной номенклатуры заготовок, имеющих большие плоские установочные поверхности. Для расширения технологических возможностей магнитных плит, которые обеспечивают установку и закрепление заготовок, не имеющих достаточных плоских установочных поверхностей (что характерно для большинства заготовок), применяются универсально-наладочные магнитные приспособления (рис. 2.35). Универсальной базовой частью таких приспособлений является магнитная плита 1, а установка и закрепление заготовок осуществляются с помощью сменных наладок (переходников).

По способу подведения магнитного потока переходники подразделяются на многополюсные (пластинчатые) и двухполюсные (сумматоры).

Многополюсные переходники являются своеобразными удлинителями пути магнитного потока в системе плита — заготовка. Над каждым полюсом плиты устанавливают стальные пластины, которые соединяют в блок с помощью пластин, шпилек или заклепок из немагнитных материалов. Заготовка соприкасается с полюсами, число которых обусловлено длиной заготовки.

Двухполюсные переходники отличаются от многополюсных тем, что заготовка соприкасается только с двумя полюсами противоположной полярности, которые являются как бы суммирующими устройствами для плиты, объединяющими все полюсы плиты одинаковой полярности. Каждый из двух полюсников со стороны поверхности, установленной на плиту, представляет собой гребенку, зубья которой своими торцовыми поверхностями контактируют с полюсами плиты только одноименной полярности. При применении сумматора через заготовку так же, как и в многополюсном переходнике, проходит суммарный магнитный поток плиты, но, во-первых, проходит в одном направлении, а во-вторых, заготовка контактирует с переходником по непрерывной поверхности. Двухполюсные переходники проще и дешевле многополюсных и обеспечивают большую силу притяжения.

Принцип действия вакуумного привода основан на непосредственной передаче атмосферного давления на закрепляемую заготовку. При этом между установочной поверхностью заготовки и полостью создастся вакуум и заготовка прижимается избыточным атмосферным давлением. Приспособления с вакуумным приводом позволяют закреплять заготовки из любых материалов, а также нежесткие тонкие заготовки (до 0,15 мм) больших габаритных размеров без деформации, поскольку сила зажима распределяется равномерно по всей поверхности заготовки.

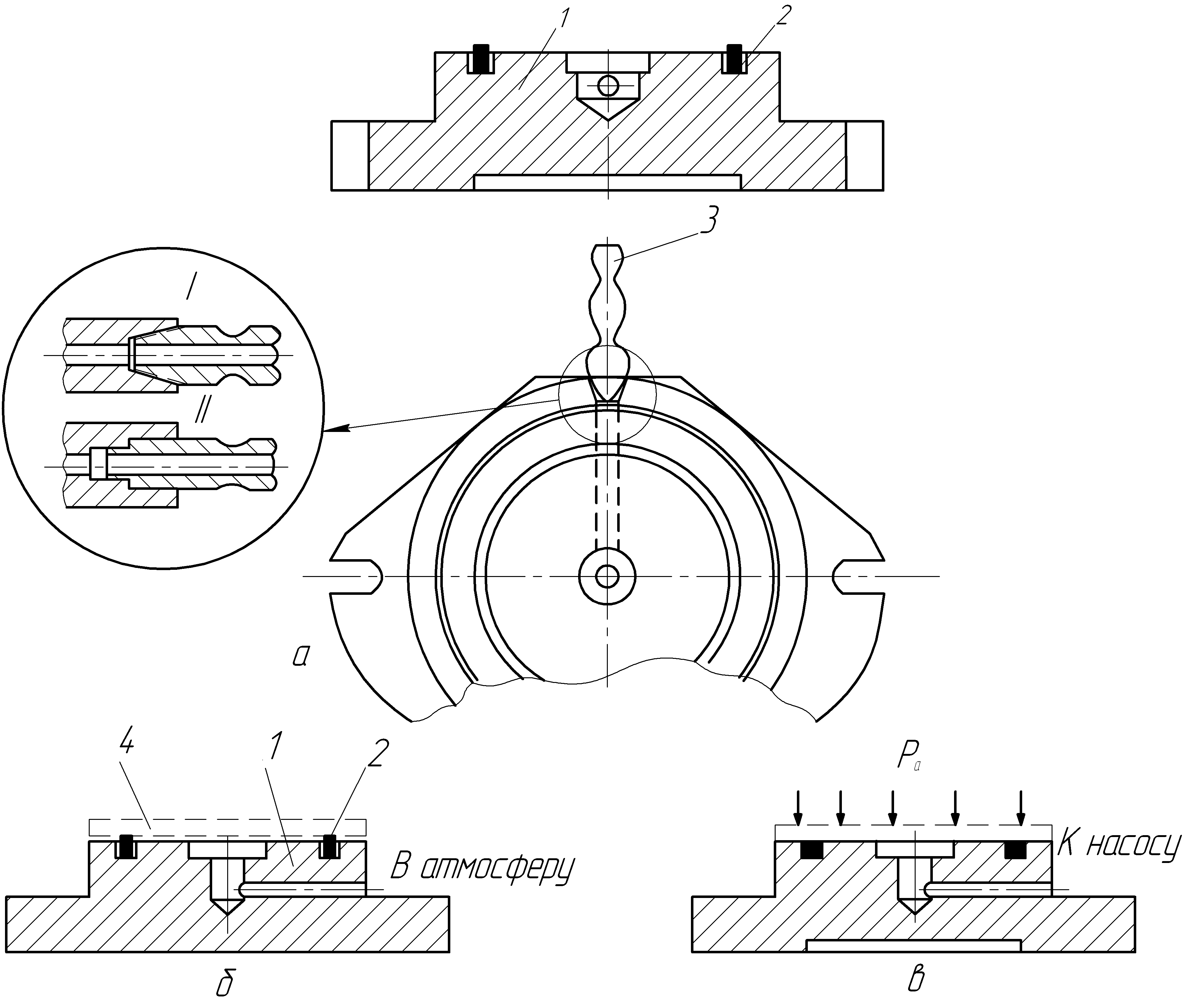

Конструкция приспособления с вакуумным приводом чрезвычайно проста (рис. 2.36, а). Корпус 1 приспособления устанавливают и закрепляют на столе станка. С помощью штуцера 3 и специального резинового шланга камера приспособления соединяется с энергетической установкой, создающей вакуум. Штуцер крепится к корпусу по одному из двух вариантов ( I или II - см. рис. 2.36, а). Вариант II - предпочтительней. Резиновая прокладка 2 размещаемая в канавке корпуса, служит для уплотнения камеры приспособления и поддержания устойчивого разрежения в ней.

В загрузочной позиции (рис. 2.36, б) закрепляемая заготовка 4 устанавливается на резиновую прокладку 2 так, чтобы последняя не выступала из-под заготовки. После включения приспособления (рис. 2.36, в) из его полости откачивается воздух и под заготовкой создается вакуум. Под действием атмосферного давления pa, заготовка 4, сжимая резиновую прокладку, прижимается к опорной плоскости корпуса - происходит закрепление ее в приспособлении.

Рис.2.36 Конструкция (а) и схемы работы (б,в) приспособления с вакуумным приводом:

1 - корпус; 2 - резиновая прокладки; 3 - штуцер; 4 – заготовка

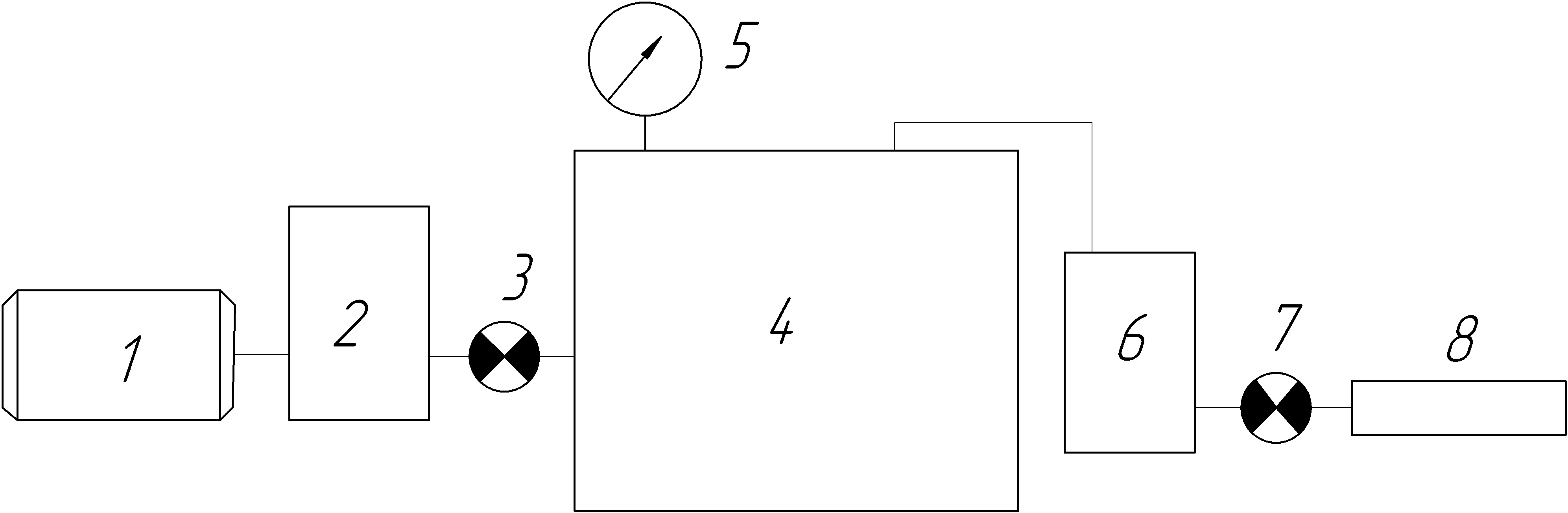

Принципиальная схема энергетической установки для создания вакуума приведена на рис. 2.37.

Рис.2.37 Принципиальная схема энергетической установки для создания вакуума:

1 - электродвигатель; 2 - форвакуумный насос; 3,7 - управляющие краны; 4 - бак-ресивер; 5 - вакуумметр; 6 - очиститель; 8 – приспособление

Установка состоит из форвакуумного насоса 2 приводимого в действие электродвигателем 1бака-ресивера 4 разрежение в котором создается насосом, а контролируется механическим стрелочным вакуумметром 5 очистителя 6 управляющих кранов 3 и 7. Бак-ресивер при включении приспособление обеспечивает мгновенный зажим заготовки. Очиститель служит для фильтрации (очистки) воздуха, засасываемого насосом, от вредных примесей. Кран 7 управляет работой приспособления 8, а кран 3 отсекает насос от бака-ресивера, препятствуя засасыванию масла из форвакуумного насоса в ресивер, когда насос не работает.

Сила зажима Q заготовки в вакуумном приспособлении определяется но формуле

,

,где F - площадь, ограниченная внутренним контуром резиновой прокладки, см2; р - избыточное (или рабочее) давление, Па; q - упругая сила сжатой прокладки, H.

Площадь F ограничена также габаритными размерами закрепляемой заготовки. Для получения максимальной силы зажима надо стремиться использовать в качестве полезной всю опорную поверхность заготовки.

Давление р определяется как разность между атмосферным pa, и остаточным po давлением в камере приспособления. Если давление pa в первом приближении можно считать величиной постоянной, то рo- величина переменная, зависящая от ряда факторов. Изменение давления po, связано с процессом натекания воздуха из окружающей среды в вакуумную полость приспособления.

Воздух из области высокого давления через каналы, образованные в резино-металлическом контакте заготовки с прокладкой, устремляется в вакуумную полость; остаточное давление в ней при этом повышается. Чем больше скорость натекания воздуха в вакуумную полость, тем выше давление po и меньше давление p с течением времени. Скорость натекания воздуха зависит от размеров прокладки, формы и размеров ее поперечного сечения, марки резины, степени сжатия прокладки, шероховатости опорной поверхности заготовки.

Отсутствие механических зажимных устройств в вакуумном приспособлении облегчает установку и съем заготовок, позволяя использовать всю поверхность плиты. Вакуумные приспособления применяются в основном на шлифовальных и токарных станках.

Электростатические приводы используют в зажимных приспособлениях для закрепления немагнитных заготовок, а также тонких и мелких ферромагнитных заготовок, которые не могут быть закреплены на магнитных приспособлениях с обычным шагом между полюсами. На плоскошлифовальных и токарных станках применяют соответственно электростатические плиты и патроны. В электростатических плитах заготовки притягиваются к зеркалу плиты пол действием статических электрических зарядов противоположной полярности. Поверхность плиты имеет полярность одного знака, а полярность заготовки - противоположного.

В основание стола встроен нагревательный элемент малой мощности, поддерживающий температуру рабочей поверхности стола на несколько градусов выше, чем температура окружающей среды, что предотвращает конденсацию штаги из воздуха.

Заготовки устанавливают па поверхность плиты в жидкий диэлектрик для предотвращения попадания воздуха (между заготовкой и диэлектрической пленкой), вызывающего ионизацию, сокращающую количество электрических зарядов на поверхности заготовки. При закреплении па плите нескольких мелких заготовок они обязательно должны контактировать друг с другом и по меньшей мере одна из них должна контактировать с токопроводящей пластиной. Электростатические плиты особенно эффективны при шлифовании тонких заготовок.

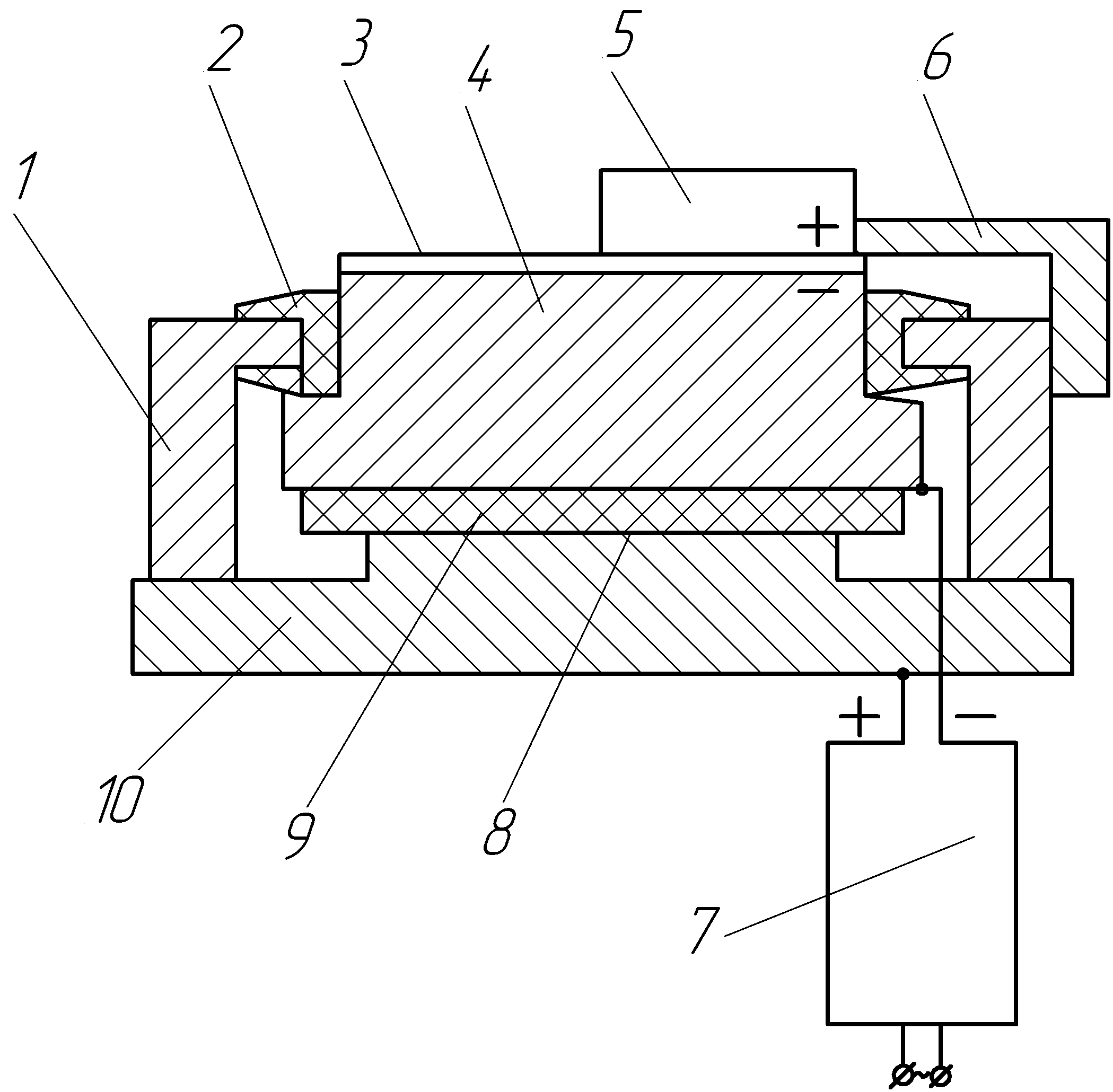

На рис. 2.38 показана схема работы электростатической плиты. Плита состоит из полупроводникового элемента 4, изолированного от чугунного корпуса 1 и основания10 диэлектрическими прокладками 2 и 9.

Рис. 2.38. Схема работы электростатической плиты:

1 - корпус; 2, 9— диэлектрические прокладки; 3 - слой эпоксидной смолы; 4 - полупроводниковый элемент; 5 - заготовка; 6 – токопроводящая пластина; 7 - выпрямитель; 8— токопроводящий слой; 10 - основание

Полупроводниковый элемент через токопроводящий слой 8 соединен с одним полюсом выпрямителя 7, а токопроводящая пластина 6 через корпус и основание — с противоположным полюсом, к которому подводится переменный ток напряжением 110 В, преобразуемый в постоянный ток напряжением 3000 В. На зеркало полупроводникового элемента нанесен слой 3 эпоксидной смолы. Заготовку 5 устанавливают таким образом, чтобы она контактировала с пластиной 6. При замыкании электрической цепи постоянный ток небольшой силы подводится к полупроводниковому элементу и заготовке, получающим заряды статического электричества противоположной полярности, вследствие чего заготовка притягивается к поверхности плиты.

Электростатические плиты используются для закрепления заготовок из алюминия, бронзы, меди, магния и других подобных материалов. На них также могут быть закреплены заготовки из диэлектрических материалов — стекла, керамики, пластмассы, резины и т.д. Заготовки из таких материалов предварительно покрывают металлическим порошком или токопроводящим лаком. По сравнению с магнитными плитами электростатические создают меньшие силы притяжения. Для надежного закрепления заготовки необходимо, чтобы ее установочная поверхность имела небольшую шероховатость.

Пружинные приводы зажимных механизмов приспособлений обеспечивают закрепление заготовок за счет силы упругости пружин, а раскрепление — пневматическими, гидравлическими, электромеханическими приводами или приводами подвижных частей станка. При этом достигается полная безопасность закрепления заготовок. Однако силы зажима колеблются в зависимости от изменения допуска размера заготовки. В тисках с пружинным зажимом и гидравлическим разжимом пакет тарельчатых пружин, воздействуя на подвижную губку, закрепляет заготовку. Для разжима заготовки в гидроцилиндр подается масло под давлением. Поршень гидроцилиндра, сжимая пакет пружин, разжимает заготовку.

Прибор для контроля силы зажима в станочных приспособлениях измеряет статическую силу зажима заготовки. Современные станки и прогрессивные режущие инструменты позволяют постоянно увеличивать скорость обработки. Высококачественные и мощные приспособления, например патроны с 2...6 кулачками для токарных станков, обеспечивают большую силу зажима, что способствует максимальному повышению точности и скорости обработки.

В соответствии с требованиями международных стандартов состояние приспособлений, применяемых при высокоскоростной обработке, необходимо регулярно проверять. С этой целью используют специальные электронно-механические приборы. Один из таких приборов, предназначенных для контроля безопасности работы патронов, показан на рис. 2.39. С помощью прибора измеряют силу зажима в патроне в зависимости от числа кулачков; определяют коэффициент зажима заготовки (отношение силы зажима к осевому усилию, возникающему при резании); контролируют наличие смазки и определяют интервалы между ручной или полуавтоматической ее подачей. Прибор позволяет оптимизировать выбор зажимною приспособления для различных заготовок. Па основе информации, полученной с помощью прибора, планируют профилактическое и ремонтное обслуживание приспособлений.

Прибор включает в себя считывающую головку, датчик усиления и электронную систему, приводящую в действие микропроцессор со сложным программным обеспечением.

Прибор работает следующим образом. Микропроцессор умножает значение силы на кулачке на предварительно заданное число кулачков и выдает общее усилие в патроне на дисплей прибора. По этим данным определяют степень надежности закрепления заготовки в патроне. Последние результаты измерений сохраняются в памяти прибора после его выключения. Измерения производятся сразу после включения прибора. Аккумулятор и сетевой адаптер обеспечивают бесперебойную работу. Эргономичный корпус прибора выполнен из алюминия. Жесткость конструкции позволяет использовать его в условиях завода.