Первый заготовительные работы и монтаж приборов и систем автоматизации

| Вид материала | Документы |

- Телемеханики, исполнительных механизмов, приборов и датчиков систем комплексной автоматизации, 329.33kb.

- Монтаж сетей и приборов систем газоснабжения, 201.31kb.

- Программа вступительного экзамена по приему в магистратуру по специальности 6М070200, 225.94kb.

- К автоматизации моделирования распределенных систем с помощью Марковских процессов, 133.26kb.

- Протокол заседания аукционной комиссии по проведению открытого аукциона по демонтажу, 49.3kb.

- Типовая технологическая карта (ттк) монтаж систем холодоснабжения. Монтаж сплит-систем,, 597.12kb.

- Задачи, объем, степень, очередность автоматизации технологических процессов. 17. Технические, 11.55kb.

- Программа междисциплинарного вступительного экзамена в магистратуру по направлению, 52.86kb.

- Диплом и приложение к диплому, 29.25kb.

- Рабочей программы дисциплины Проектирование автоматизированных систем по направлению, 34.43kb.

Термоэлектрические термометры.

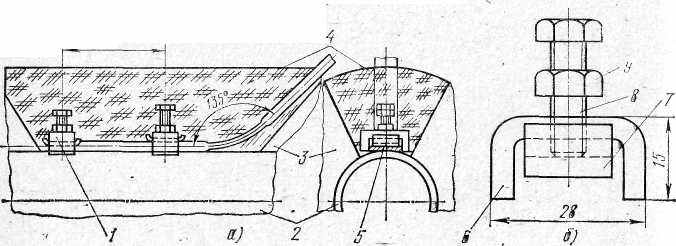

Термоэлектрические термометры для контроля температуры поверхности трубопроводов или оборудования устанавливают так, чтобы их рабочие части плотно прилегали к контролируемой поверхности. Для этого перед установкой место соприкосновения поверхностных термоэлектрических термометров с трубопроводами и оборудованием тщательно очищают от окалины и запиливают до металлического блеска плоскую лыску, обеспечивающую соприкосновение термоэлектрического термометра с поверхностью трубопровода или оборудования. Затем приваривают колодки прижимов, под которые просовывают термоэлектрический термометр, плотно прижимаемый к контролируемой поверхности.

П

75

ример монтажа поверхностного термоэлектрического термометра:

а _ установка термоэлектрического термометра, б — конструкция прижима;

1 — прижим,

2 — трубопровод,

3 — изоляция,

4 — легко снимаемый слой изоляции,

5 — термометр,

6 — колодка,

7 — планка,

8 — болт,

9 — гайка

При монтаже на трубопроводе 2 термоэлектрический термометр 5 пригоняют по наружной его поверхности. Конец его располагают вдоль трубопроводов в постоянном температурном поле, что уменьшает погрешность измерения, и покрывают тепловой изоляцией 3.

Термоэлектрические термометры для контроля температуры внутри трубопроводов или оборудования погружают рабочим концом в эти трубопроводы или оборудование. Правила установки термоэлектрических термометров на трубопроводах аналогичны правилам установки термопреобразователей сопротивления.

При установке термоэлектрического термометра на трубопроводе высокого давления применяют малоинерционные термоэлектрические термометры, рабочий конец которых внутри приваривают к дну защитного чехла или оголяют. Термоэлектрические термометры в защитных чехлах, изготовленных из различных металлов, погружают в измеряемую среду на глубину, не превышающую указанную в паспорте завода-изготовителя. Термоэлектрические термометры в фарфоровой арматуре можно погружать в зону высоких температур только на длину фарфоровой защитной трубки.

Для вертикальной установки применяют термоэлектрические термометры со штуцером. Их устанавливают без закладной оправы, непосредственно ввинчивая в бобышку. При горизонтальной установке термоэлектрических термометров используют закладные оправы, которые крепят на фланце или приваривают к металлической стенке.

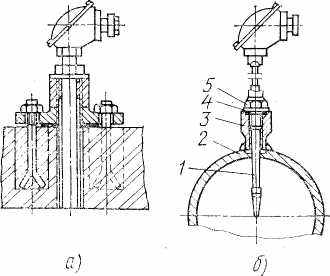

Установка термоэлектрического термометра в кирпичной кладке (а) и на трубопроводе высокого давления (б):

1 — термометр

2 — трубопровод,

3 — бобышка,

4 — прокладка,

5 — штуцер

Прокладка соединительных линий компенсационным термоэлектродным проводом должна быть доведена до места с постоянной температурой. При подключении к измерительному устройству нескольких термоэлектрических термометров через переключатель свободные концы компенсационных проводов сводят в одно место.

Фотоэлектрический пирометр

устанавливают так, чтобы расстояние от излучателя, температура которого измеряется, до пирометра составило 1+0.1 м. Визирную головку направляют на излучатель, чтобы световой поток от последнего через линзу объектива пирометра попал на фотоэлемент. Пирометр устанавливают на кронштейне или другой опорной конструкции, которая должна обеспечить его прочное и жесткое крепление, а также легкость установки и снятия. Место установки прибора выбирают так, чтобы окружающая его среда не содержала большого количества взвешенных частиц или газов с низкой теплопроводностью (например, углекислого газа). При установке пирометра следует обеспечить рабочую температуру корпуса прибора в пределах 18—22° С.

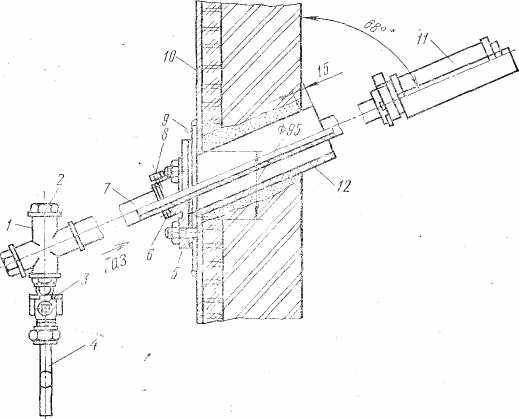

Радиационный пирометр типа Рапир

с визирной (калильной) трубкой и воздушным охлаждением устанавливают на вертикальной стене при температуре рабочего пространства не более 1200° С и температуре окружающей среды не выше 100° С. Если телескоп может попасть под облучение предметами, нагретыми до более высокой температуры (например, металлических частей, нагретых до белого каления), предусматривают экраны для защиты его от высокой температуры. К патрубку воздушного охлаждения подводят профильтрованный воздух с давлением не менее 0,001 МПа и температурой не более 30° С. При тяжелых температурных условиях, угрожающих целостности прибора, телескоп помещают в специальный кожух, охлаждаемый водой.

У

становка радиационного пирометра Рапир на вертикальной стене:

становка радиационного пирометра Рапир на вертикальной стене:1 — шланг с электрическими проводами,

2 — кран,

3 — шланг воздуховода,

4 — шнур,

5 — закладная труба с фланцем,

6 — карборундовая труба,

7 — комплект крепежных деталей,

8 — патрубок,

9 — шарнирное устройство,

10— телескоп ТЕРА-50

- Отборные устройства для измерения давления и разрежения,

сужающие устройства для измерения расхода

Монтаж отборных устройств для измерения давления и разрежения

1)Отборные устройства монтируют на участках с прямолинейным потоком среды.

2)На горизонтальных и наклонных трубопроводах отборные устройства устанавливают на газо-и воздухопроводах в верхней части, на трубопроводах, несущих жидкости и пар,— сбоку.

3)Для измерения избыточного давления и вакуума в системах автоматизации используют унифицированные отборные устройства.

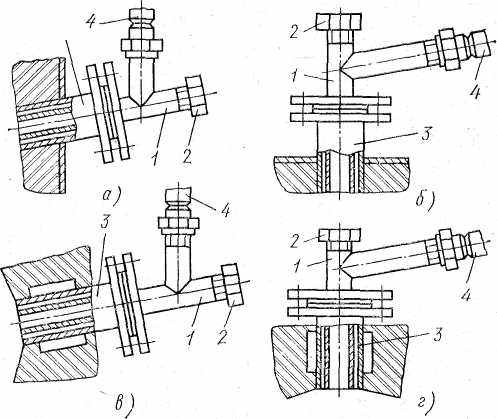

О

тборные устройства давления и разрежения:

тборные устройства давления и разрежения:а — отборное устройство давления Ру =1,6 МПа, температура 225° С, б — отборное устройство давления Ру = 10 МПа, температура 200° С, в, г — отборные устройства для запыленных сред и чистых газов;

1 — кольцеобразная грубка,

2 — ниппельный соединитель,

3 — запорный орган,

4 — футорка,

5 — защитная труба,

6 — отвод,

7 — колпачок-заглушка,

8 — гайка,

9 — отбор

Отборные устройства давления (рис. а и б) состоят из кольцеобразной трубки 1, соединителя 2, запорного органа (вентиля или трехходового крана) 3 и футорки 4 с резьбой М20х1 1/2" для присоединения манометра или вакуумметра.

Кольцеобразная трубка необходима для защиты при измерении давления горячей жидкости (температура более 70° С) и пара. Ее назначение — не допустить проникновения в манометр горячей воды или пара. В кольце скапливается охлажденный конденсат и тем самым отделяет манометр от измеряемой среды. Кроме того, кольцеобразная трубка несколько сглаживает бросок давления в момент подключения прибора. Отборное устройство приваривают к закладной конструкции — штуцеру, установленному непосредственно на трубопроводе или аппарате.

4)Отборные устройства давления и разрежения газовой пли воздушной среды (рис. в, г) устанавливают вертикально или под некоторым углом вверх. В этом случае образующийся в отборном устройстве и импульсном трубопроводе конденсат будет стекать обратно в трубопровод или технологический аппарат.

5)При отборе импульса давления (разрежения) дымовых газов отборное устройство устанавливают в таком месте, где возможна наименьшая концентрация твердых частиц.

Установка отборных устройств для измерения разрежения:

а, б — на вертикальном и горизонтальном газоходе с металлической обшивкой,

в, е — на вертикальном и горизонтальном участках кирпичного газохода;

1 — отборное устройство разрежения,

2 — заглушка,

3 — обсадная труба,

4 — импульсный трубопровод

6)Для удобства обслуживания следует избегать установки отборного устройства вблизи заслонок, шиберов, изгибов трубопровода, фланцев. При монтаже необходимо уделять особое внимание качеству приварки штуцеров и бобышек, чтобы на их внутренней поверхности не было наплывов грата, образующегося при сварке.

7)Отборные устройства не должны иметь выступов внутрь технологического оборудования или трубопроводов во избежание искажения измеряемых параметров, так как возникающие при этом завихрения вносят погрешности в показания приборов.

8)В случае измерения давления или разрежения среды, имеющей высокую вязкость или агрессивно воздействующей на материал чувствительного элемента измерительного прибора, применяют разделительные сосуды. При этом измеряемая среда заполняет импульсную линию от технологического аппарата или трубопровода лишь до разделительного сосуда, далее вся линия заполняется разделительной жидкостью.

Монтаж сужающих устройств

Диафрагмы, сопла устанавливают па вертикальном, горизонтальном или наклонном трубопроводах по рабочим чертежам и нормалям с соблюдением требований Правил 28—64.

Перед монтажом сужающее устройство очищают от антикоррозионной смазки и проверяют:

- внутренний диаметр трубопровода и место установки диафрагмы;

- трубопровод (отсутствие грязи, наплывов сварочных швов, грата, неровностей от заклепок и других внутренних выступов, сужающих проходное сечение трубопровода);

- марку материала диафрагмы; направление потока измеряемой среды и обозначений на корпусе диафрагмы (+ и —);

- номера диафрагмы и поставляемого с ней дифманометра.

Для исключения завихрений потока измеряемой среды сужающее устройство устанавливают па прямолинейном участке трубопровода независимо от пространственного положения последнего (горизонтального, вертикального, наклонного). Задвижки и вентили устанавливают за сужающим устройством.

Не допускается монтировать сужающее устройство в непосредственной близости от колен, угольников, задвижек и вентилей. В любом случае длина прямолинейного патрубка перед сужающим устройством должна быть не менее 6D за сужающим устройством — не менее 3D (D — внутренний диаметр трубопровода). Если проектом предусмотрена установка их перед сужающим устройством, то расстояние от задвижки (вентиля) до сужающего устройства должно быть не менее 100D.

При выборе места установки сужающего устройства следует иметь в виду, что измеряемый поток должен целиком заполнять сечение трубопровода и самого сужающего устройства.

Диафрагму устанавливают таким образом, чтобы:

- ее торец был строго перпендикулярен оси трубопровода;

- оси диафрагмы и трубопровода совпадали;

- цилиндрическая расточка дроссельного отверстая противостояла направлению потока измеряемой среды, и коническая расширялась по направлению его течения;

- диафрагмы камерного типа устанавливают между приваренными встык фланцами, внутренний диаметр которых должен быть равен внутреннему диаметру трубопровода;

- между кольцевыми камерами сужающего устройства и фланцами устанавливают уплотнительные прокладки, материал которых должен быть не восприимчив к воздействию измеряемой среды. Прокладки не должны выступать во внутреннюю полость трубопровода.

- Диафрагмы монтируют только после предварительной очистки и продувки трубопроводов.

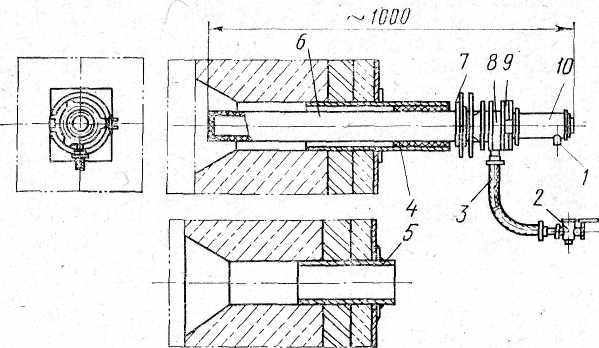

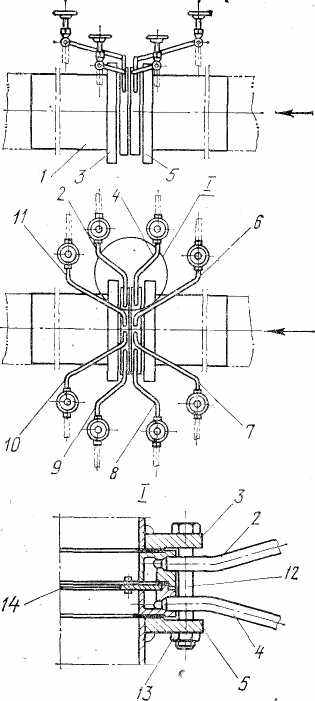

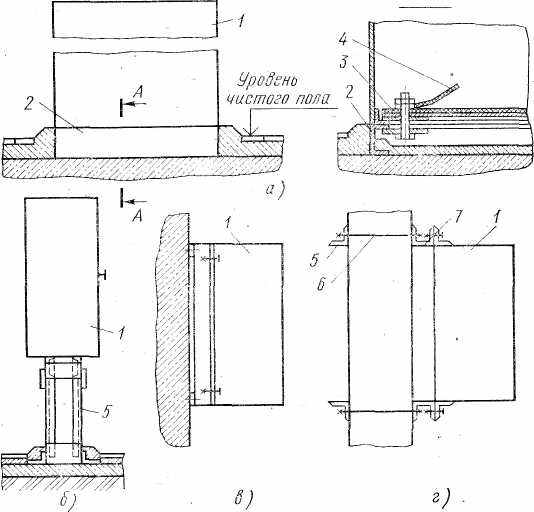

У

становка камерной диафрагмы с четырьмя парами кольцевых отборов на горизонтальном участке трубопровода для воздуха и неагрессивных газов:

становка камерной диафрагмы с четырьмя парами кольцевых отборов на горизонтальном участке трубопровода для воздуха и неагрессивных газов:1 - трубопровод,

2, 4, 6—11 — отборные патрубки с вентилями,

3,5 — фланцы, 12 — болт,

13 — гайка,

14 — диафрагма

К горизонтальному участку технологического трубопровода 1 параллельно друг другу и перпендикулярно оси трубопровода приварены два фланца 3 и 5, стянутые по окружности болтами 12 (на рисунке показан только один из них) с гайками 13. Между фланцами установлена диафрагма 14, по обе стороны которой смонтированы четыре пары отборных патрубков 2 и 4, 11 и 6, 9 и 8, 10 и 7 с вентилями.

При установке камерной диафрагмы следят за тем, чтобы фланцы трубопровода, между которыми монтируют диафрагму, были строго параллельны между собой и перпендикулярны оси трубопровода. Врезку фланцев в технологические трубопроводы выполняют монтажники организации, осуществляющей монтаж этих трубопроводов, в присутствии представителей организации, мои тирующей систему автоматизации.

По окончании монтажа сужающего устройства составляют акт на скрытые работы.

- После установки сужающего устройства с учетом указанных выше правил затягивают фланцевые болты, контролируя при этом правильность центровки диафрагмы. Центровку диафрагмы производят по фланцевым болтам путем выверки зазоров между ними и диафрагмой. Эти зазоры должны быть одинаковыми и составлять не менее 3 мм. Центровка диафрагм необходима для максимального сближения осей трубопровода и диафрагмы. Несоосность между ними должна составлять не более 0,01 диаметра трубопровода.

- Первичные устройства уровнемеров, отборные устройства для контроля состава газов

Монтаж первичных устройств уровнемеров

Уровнемеры-дифманометры. Расстояние от дна бака до нижней точки отбора выбирают в зависимости от чистоты измеряемой жидкости.

Для измерения уровня агрессивной жидкости на линии подвода импульсных труб к уровнемеру-дифманометру устанавливают разделительный сосуд.

Поплавковые уровнемеры.

Особое внимание уделяют установке поплавков, тросов и тяг. Тяги устанавливают так, чтобы перемещение поплавка и троса или тяги происходило без затираний,

Ход поплавка должен быть равен или несколько больше максимального изменения уровня.

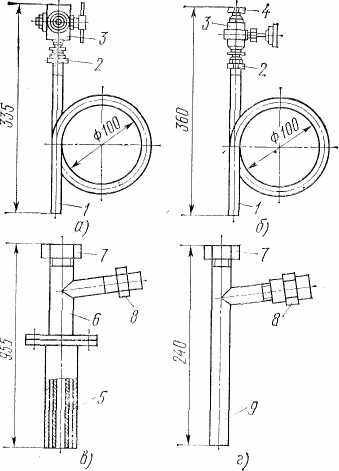

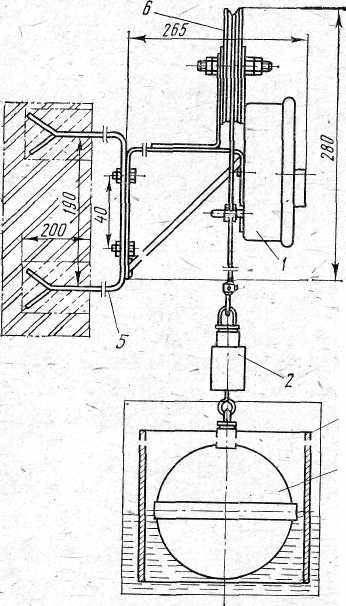

Монтаж поплавкового уровнемера:

1 — уровнемер,

2 — противовес,

3 — успокоительная камера,

4 — поплавок,

5 — кронштейн,

6— блок

Уровнемер 1 крепят на кронштейне 5, заделанном в стену, как показано, на рисунке, или приваренном к металлической конструкции. Поплавок 4 помещают в успокоительную камеру 5, выполненную из трубы диаметром 400 мм. Во избежание матирания троса блок 6 устанавливают строго перпендикулярно и вертикально над поплавком. Для уравновешивания подвижной системы, состоящей из поплавка 4, троса с блоком 6 и измерительной части уровнемера 1, между поплавком и блоком устанавливают противовес 2.

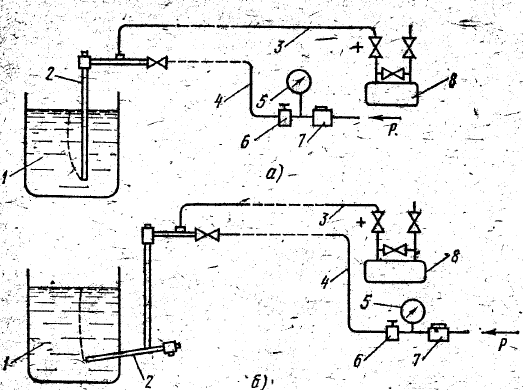

Пьезометрические уровнемеры.

1)Измерительную (пьезометрическую) трубку 2 (рис.а) устанавливают вертикально или сбоку с уклоном в сторону сосуда — емкости 1 (рис. 131, б) таким образом, чтобы открытый снизу конец трубки был опущен ниже минимального уровня контролируемой жидкости.

2)Внутренний диаметр пьезометрической трубки 2 должен быть не менее 14 мм. Воздух (или газ), попадающий в линию питания 4, которая выполнена из трубы диаметром 6 мм, должен быть предварительно очищен. Для этой цели устанавливают фильтр 7, а для регулирования подачи воздуха (или газа)—редуктор 6.

3)Импульсную линию 3, для которой также используют трубы диаметром 6 мм, присоединяют непосредственно у пьезометрической трубки.

Рис. 131. Установка пьезометрических уровнемеров для измерения уровня в открытой емкости:

а — трубка опущена в емкость, б — трубка сбоку емкости;

1— емкость,

2 — пьезометрическая трубка,

3 — импульсная линия,

4 — линия питания,

5 — манометр,

6 — редуктор,

7 — фильтр,

8 — дифманометр;

р — давление питающих газа или воздуха

Отборные устройства приборов-анализаторов

устанавливают на трубопроводе, газоходе или технологическом агрегате в местах, где необходимо знать состав газов для оптимального ведения технологического процесса.

1)Для контроля состава чистого газа с температурой не выше 500° С применяют газоотборные устройства без фильтра и водяного охлаждения.

2)Для запыленного газа с температурой в пределах 200—500° С используют газоотборные устройства с керамическим фильтром.

3)Для контроля газа, имеющего более высокую температуру, газоотборные устройства выполняют с водяным охлаждением.

4)В месте отбора пробы не должно быть застоя газа или подсоса наружного воздуха. Разрежение в газоходе должно быть не выше 150 мм вод. ст., содержание пыли — не более 5 г/м3.

4)Газозаборную трубку отборного устройства погружают в поток на 1\3 диаметра поперечного сечения газохода и устанавливают под углом 20—30° к горизонтали. Место вывода трубки герметизируют.

У

становка и крепление газоотборного устройства в кирпичной кладке газохода с металлической обшивкой:

становка и крепление газоотборного устройства в кирпичной кладке газохода с металлической обшивкой:1 — крестовина,

2 — пробка,

3 — кран,

4 — трубка импульсная к преобразователю,

5 — асбестовая прокладка,

6 — патрубок стальной с фланцем,

7 — газозаборная трубка,

8 — винт,

9 — плита,

10 — металлическая обшивка,

11 — керамический фильтр,

12 — закладная труба

5)Плиту 9 с закладной трубой 12 устанавливают под определенным углом (в данном случае под углом 68 ± 2° к вертикали) для обеспечения стока конденсата в потоке отходящих газов и приваривают к металлической обшивке газохода.

6)По окончании строительных работ в закладной трубе 12 устанавливают газоотборное устройство с керамическим фильтром 11 и газозаборной трубкой 7. При этом трубку 7 устанавливают так, чтобы керамический фильтр находился в прямом потоке отходящих газов, а не в местах, где образуется застой газа. К трубке 7 через крестовину 1 с краном 3 и пробкой 2 крепят импульсную соединительную трубку 4, подающую анализируемый газ от газоотборного устройства к преобразователю.

Крестовина с краном и пробкой служит для очистки и продувки трубки 7. Для предохранения от подсоса воздуха, искажающего состав контролируемого газа, между газоотборным устройством и плитой 9 прокладывают асбестовую прокладку 5.

7)После монтажа газоотборного устройства его прогревают газами и в горячем состоянии подтягивают соединение газозаборной трубки с керамическим фильтром, гайку этого фильтра и болты крепления фланца.

МОНТАЖ ЩИТОВ И ПУЛЬТОВ

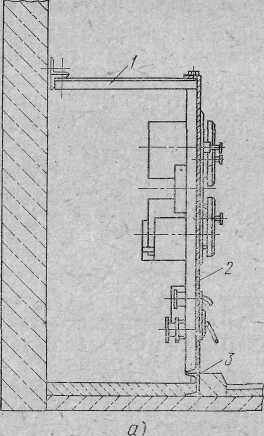

- Установка щитов и пультов и ввод в них трубных и электрических проводок

Установка.

1)До начала монтажа щитовое помещение, операторная или центральный диспетчерский пункт, в которых устанавливают щиты и пульты, должны быть полностью отстроены и приняты под монтаж по акту согласно требованиям СНиП.

При приемке щитового помещения особое внимание обращают на правильность установки опорных конструкций под щиты и закладных деталей, так как при неточной установке опорных конструкций собранный в блоки щит не будет стыковаться с этими конструкциями.

2)Щиты и пульты поставляют на строящийся объект в законченном для установки виде: на них смонтирована аппаратура, выполнены электрические и трубные внутренние проводки (коммутация), подготовленные к включению внешних цепей, а также предусмотрены конструкции для установки и крепления особо чувствительных приборов и подводимых к щитам и пультам кабелей и труб. Вместе со щитами и пультами поставляют крепежные изделия для сборки и установки щитов и пультов.

3)Панельные и шкафные щиты, а также приставные или отдельно стоящие пульты в зависимости от места расположения могут быть установлены на бетонном основании, на двойном полу, металлическом перекрытии, решетке металлического перекрытия, над каналом на бетонном основании и др. Основания, на которых монтируют щиты и пульты, должны предохранять контрольно-измерительные приборы от вибрации или сотрясений.

4)Порядок монтажа панелей в многопанельных щитах может быть разным: от одного конца щита к другому или от середины щита к концам. Устанавливают все панели строго по отвесу и уровню, чтобы в одном ряду они образовывали единую плоскость, и скрепляют между собой так, чтобы зазоры в стыках не превышали 2 мм. Все крепления щитов к конструкциям, фундаментам и между собой для удобства эксплуатации должны быть разъемными.

5)Щиты 2 (рис.а) панельного типа для увеличения жесткости конструкции помимо установки на опорную раму 3 или фундамент крепят также в верхней части с помощью специальных ригелей 1. Ригели к стене крепят дюбелями или сквозными шпильками с гайками, а к щитам — болтовыми соединениями.

Крепление панельного щита к стенке (а) и установка панельных щитов на двойном полу ниже отметки пола (б) и на отметке иола (в):

1 — ригель,

2 — щит,

3 — опорная рама,

4 — деревянный настил двойного пола,

5 — бетонные опоры,

6 — отметка черного пола

При установке щитов 2 ниже отметки настила 4 двойного пола (рис.б) задняя обслуживаемая часть щита заглублена на 250—300 мм. Однако это не вызывает неудобства для эксплуатационного персонала, так как доступ к электрическим зажимам, местам крепления кабелей и другим устройствам, расположенным в нижней части щитов, не затруднён. Дополнительный подъем пола перед фасадом щитов при данном варианте не требуется. Для прохода кабелей под раму щита, а также для прокладки взаимно пересекающихся кабелей в разных плоскостях на отметке черного пола 6 предусматривают ниже опор 5 каналы глубиной 50—70, шириной 300—500 мм.

При установке щитов на отметке двойного пола (рис. в) щит оказывается приподнятым над отметкой черного пола, что приводит к необходимости подъема пола по всей площади помещения и к удорожанию строительства. Вместе с тем обслуживание щитов и общий вид помещения, в котором устанавливают щиты, улучшаются. Проход кабелей под раму щита осуществляют также из каналов, как и в предыдущем случае.

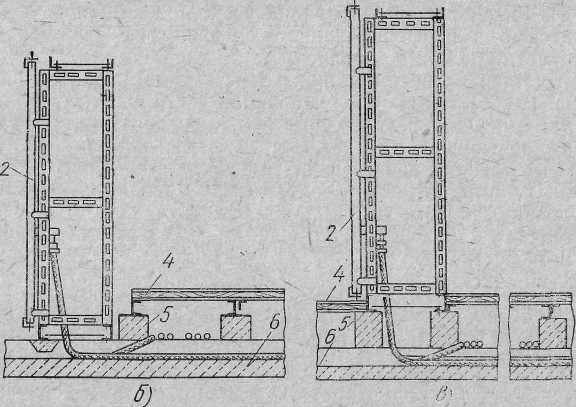

6)Шкафные щиты 1 (рис.а), устанавливаемые в производственных помещениях, монтируют на раме 2 из гнутого стального швеллера. В углах рамы для большей жесткости приваривают косынки. Щиты, состоящие из нескольких шкафов, соединяют между собой разъемными соединениями и устанавливают на общей раме.

Установка шкафного щита на полу (а, б), стене (в) и колонне (г):

1 — щит,

2 — рама,

3 — настил,

4 — заземляющий проводник,

5 — равнобокий уголок,

6 — шпилька,

7 — швеллер

7)Монтаж малогабаритных шкафных щитов производят на стенах, колоннах или на полу на подставках (рис.б—г). Они должны быть расположены на такой высоте, чтобы горизонтальные оси показывающих приборов и сигнальной аппаратуры находились от пола на уровне 800—2100 мм; самопишущих приборов — 1000—1600; вспомогательной аппаратуры (переключателей, ключей управления, кнопок) —700—1600 мм.