Доклад на тему «Газотурбинная электростанция Ватьеганского месторождения»

| Вид материала | Доклад |

- Перечислены их достоинства и недостатки, а также приведена экономическая эффективность, 58.62kb.

- Курсовая работа на тему: " предварительная оценка запасов подземных вод месторождения, 386.86kb.

- Овершенствование методов контроля и регулирования разработки нефтяных месторождений,, 76.38kb.

- Реферат Разработка рекомендаций по применению методов борьбы с пескопроявлением газовых, 13.16kb.

- Темы курсовых проектов по дисциплине «Теоретические основы разработки нефтяных и нефтегазовых, 11.01kb.

- Руководств о по составлению паспорта формы «Б» «месторождения неметаллических полезных, 1151.2kb.

- Доклад по дипломной работе на тему: "Особенности деятельности транспортно-экспедиторских, 56.45kb.

- 2. Разработка с последующей газификацией угля Черниговского месторождения Сутью проекта является разработка Черниговского месторождения бурого угля, 49.61kb.

- Бизнес-план по геологическому изучению и добыче полезного ископаемого (или Технико-экономическое, 19.77kb.

- Реферат Дипломный проект 127 страниц, 21 рисунок, 35 таблиц, 12 источников. Газ, гидраты,, 21.44kb.

Доклад на тему «Газотурбинная электростанция Ватьеганского месторождения»

- Введение

Газовые турбины известны давно, но они лишь недавно стали активно использоваться в энергетике. Именно газовые турбины могут стать основой развития энергетического комплекса равнинных территорий и территорий, богатых природными ископаемыми, такими как нефть и газ. Применение газовых турбин реально даже при очень небольших объемах строительных работ. Они во много раз легче паровых турбин и занимают намного меньше места, поскольку в них нет крупногабаритного и тяжелого парового хозяйства (котлы, насосы и др.). При этом управление ими гораздо легче автоматизируется, т.е. такие станции требуют меньше обслуживающего персонала и т.п.

Экономическая эффективность газовых турбин сегодня может быть весьма высокой. Так, если на выходе газовой турбины в теплообменнике выходящими газами греть воду и паром охлаждать горячий тракт турбины вместо воздуха (который очень дорог в обычном цикле), то при температуре газа 1500 °С, достижение которой ставится сейчас как задача, можно говорить об уровне КПД реального газотурбинного цикла порядка 60-62 %. А это в полтора раза выше, чем в предельном паротурбинном цикле.

Также актуальность внедрения газотурбинных установок, потребляющих в качестве основного топлива попутный нефтяной газ, можно рассматривать с точки зрения охраны природы и эффективного использования попутно получаемого сырья.

Можно привести наиболее характерные примеры уже созданных и эксплуатирующихся газотурбинных установок (ГТУ). Газотурбинная ТЭЦ мощностью 25 МВт вполне конкурентоспособная с мировыми по экономическим показателям (КПД 37 %) на базе двигателя НК-37СТ Самарского НПО им. Н.Д. Кузнецова сейчас запущена в работу в Самаре. В Перми начаты серийный выпуск и поставка 4-мегаваттной установки. Созданы ГТУ-ТЭЦ в 1,25 МВт в Санкт-Петербурге, 2,5 МВт - в Рыбинске, 10 МВт - в Уфе. Уже реализована станция в 20 МВт, созданная московской фирмой "Энергоавиа".

Также необходимо особо отметить ГТЭС-72 Ватьеганского месторождения, введением в строй которой сегодня занимается ООО «Лукойл».

- Комплекс технологических объектов по подготовке и переработке попутного нефтяного газа Ватьеганского месторождения.

В настоящее время для электроснабжения потребителей, а также в целях утилизации попутного нефтяного газа, на площади Ватьеганского месторождения Сургутского района Ханты-Мансийского автономного округа Тюменской области расположен комплекс технологических объектов по подготовке и переработке попутного нефтяного газа, в состав которого входят:

- узел врезки в газопровод «Повх – Локосовский газоперерабатывающий комбинат (ЛГПК)»;

- узлы секущих задвижек при переходе через реку и на входе газа на ГТЭС;

- газотурбинная электростанция (ГТЭС-72);

- комплекс сооружений повышающей подстанции с трансформаторами 10/35 кВ, открытым распределительным устройством ОРУ-35 кВ и закрытым распределительным устройством ЗРУ-6 кВ;

- котельная;

- резервная дизельная электростанция;

- комплекс технологических сооружений узла подготовки газа;

- комплекс пожаротушения.

Для обеспечения технологической связи на территории ГТЭС предусмотрена мачта связи.

Технологический комплекс объектов ГТЭС обеспечивает:

- отбор газа из газопровода «Повх-ЛГПК» и его транспортировку до технологической площадки ГТЭС;

- прогрев газа выше точки росы;

- подачу осушенного и компримированного газа на газотурбинную электростанцию;

- возвращение выпавшего из газа конденсата в технологический процесс;

- сброс газа на факел с установки подготовки в аварийных ситуациях;

- обеспечение теплоносителем объектов ГТЭС;

- обеспечение противопожарной безопасности объектов;

- выработку электроэнергии ГТЭС для повышающей подстанции 10/35 кВ.

Технологическая схема работы вышеуказанного комплекса отображена на рисунке 1. Этот процесс организован следующим образом: газ, от узла подключения к газопроводу «Повх-ЛГПК», с давлением ~ 1,9 МПа и температурой 0-15С, поступает во входной сепаратор С-1, в котором происходит улавливание основного количества конденсата поступающего на ГТЭС.

Жидкая фаза из сепаратора С-1 опорожняется автоматически при достижении максимального уровня, путем откачки с помощью насоса Н-1 на узел подключения к газопроводу «Повх-ЛГПК», а газ с давлением ~1,97 МПа поступает в блок фильтрации и подогрева. Также системой автоматизации обеспечивается контроль температуры и давления газа в сепараторе.

При неисправности блока насосной откачки конденсата жидкая фаза из сепаратора С-1 опорожняется сбросом на факел в ручном режиме через задвижку 4д/2 и ручной клапан КЛ-8. Дренажный сброс от насоса Н-1 осуществляется в подземную емкость Е-1.

Для защиты ГТЭС в аварийных ситуациях на линии сброса газа на факел предусмотрена задвижка с электроприводом 7г. При возникновении аварийной ситуации (потеря герметичности и снижение давления в С-1, срабатывание датчиков загазованности либо датчиков пожарной сигнализации) защита ГТЭС обеспечивается автоматическим закрытием задвижек с электроприводом 1г/1 (узел подключения к газопроводу от узла врезки) и 4г (выход газа из С-1), что влечет за собой прекращение подачи газа. Оставшаяся часть газа в оборудовании сбрасывается на факел.

Для исключения попадания влаги на газотурбинные агрегаты предусмотрен блок фильтрации и блок подогрева. В состав блока фильтрации входят два фильтр-сепаратора ФС-1/1,2 (рабочий и резервный) для улавливания капельной жидкости и механических примесей. Четыре кожухотрубчатых теплообменника Т-1/1-4 предназначены для подогрева газа и исключения возможности выпадения конденсата в газопроводе от узла подготовки и транспортировки газа (УПТГ) к газотурбинной установке (ГТУ).

В теплообменниках Т-1/1-4 происходит подогрев газа до температуры ~30°С антифризом от котельной. Контроль температуры на входе в теплообменники Т-1/1-4 осуществляется при помощи датчика температуры, установленного на общем коллекторе входа газа. Для обеспечения контроля давления газа после каждого теплообменника установлен датчик давления. При возникновении неисправности и изменении рабочих параметров на теплообменниках они отключаются при помощи секущей арматуры в ручном режиме. Также системой автоматизации предусмотрен контроль температуры газа после теплообменников на общем коллекторе.

Часть газа после подогрева через регулирующий клапан КЛ-2/1,2 поступает на котельную в качестве топлива. Клапан КЛ-2/1,2 понижает давление с 1,9 МПа до 0,3 МПа на входе в котельную.

Из блока фильтрации и подогрева газ с давлением ~1,90 МПа и температурой ~30°С поступает на оперативный узел учета газа и далее в коллектор на газотурбинные агрегаты. Предусмотрено и подключение к данному технологическому контуру перспективной компрессорной станции, для чего на трубопроводе газа на ГТУ также установлены шаровые краны 11г, 12г, 27г. При этом клапан КЛ-3 несет на себе еще одну функцию. Данный клапан открывается при давлении 2,95 МПа, (срабатывание по датчику давления установленному на линии газа на ГТУ), обеспечивая защиту от превышения давления в газопроводе.

Для обеспечения бесперебойного снабжения турбин газом предусмотрено два коллектора подачи газа. В случае выхода из строя электроприводной арматуры, расположенной на отдельном отводе на каждую ГТУ, предусмотрено отключение данного отвода секущими шаровыми кранами на коллекторе.

Сброс газа из трубопроводов и сепаратора осуществляется в факельный коллектор.

Для непрерывного обеспечения факельной системы, а именно запальной и дежурной горелок газом для розжига, предусмотрена линия подачи газа от входного сепаратора на блок управления. Управление факелом производится по месту от шкафа управления согласно инструкции завода-изготовителя. Сигнал от фотодатчиков контроля наличия пламени поступает как в операторную, так и к блоку управления.

Для оперативного учета газа, сгорающего в факельной системе, на факельной линии установлен счетчик газовый СГ-2.

- Узел врезки в газопровод «Повх - ЛГПК»

Узел врезки предназначен для подачи газа на газотурбинную электростанцию (ГТЭС) от газопровода «Повх-ЛГПК» Ду500, сепарации газа от газового конденсата и отвода конденсата от ГТЭС.

Газ, транспортируемый по газопроводу на Локосовский газо-перерабатывающий комбинат, при закрытой задвижке с электроприводом Зд1 направляется в расширитель Р-1 по трубопроводам Ду300 через задвижки Зд2 и Зд3, согласно технологической схеме автоматизации (рисунок 1).

По линии входа газа в расширитель Р-1 через Зд2 газ подводится в расширитель сверху вниз для обеспечения отбоя капель конденсата о дно расширителя.

По линии входа газа в расширитель через Зд3 газ поступает в расширитель снизу вверх. По этой же линии выделившийся газовый конденсат отводится в существующий газопровод «Повх-ЛГПК» перед закрытой электрозадвижкой Зд1 по направлению потока газа от Повха. Конденсат на данном участке газопровода отводится по уровню через регулирующий клапан РК-3 на участок существующего газопровода - после электрозадвижки Зд1.

После расширителя часть газа отводится в линию подачи газа на ГТЭС, а остальной газ направляется дальше в газопровод «Повх-ЛГПК» на участок после закрытой задвижки Зд1, при этом газ проходит через регулирующие клапаны РК-1,2 предназначенные для создания давления в линии подачи газа на ГТЭС.

Конденсат с ГТЭС поступает в линию подачи газа на ГТЭС через обратный клапан КО-1.

При аварийном отключении Повховской компрессорной станции проектом предусмотрена подача газа с обратной стороны газопровода. При этом задвижка Зд4 (без электропривода) закрывается, а газ проходит через клапан РК-1 или РК-2, переведенный в постоянно открытое положение.

Система автоматизации узла подключения.

Системой автоматизации по узлу врезки предусмотрено:

- измерение, контроль уровня конденсата в газопроводе «Повх-ЛГПК» до закрытой задвижки Зд1, по направлению потока газа, поз.1.1а, 1.2а соответственно с выводом показаний и регистрации на АРМ оператора ГТЭС. Предусмотрен отвод конденсата по уровню через регулирующий клапан РК-3 в газопровод «Повх-ЛГПК», после закрытой задвижки.

- сигнализация минимального и максимального значения уровня в газопроводе «Повх-ЛГПК» до закрытой задвижки Зд1, по направлению потока газа, поз. 1.3а,1.4а соответственно, с выводом показаний и регистрации на АРМ оператора ГТЭС;

- сигнализация высокого значения уровня в расширителе Р-1, поз. 1.5а с выводом показаний и регистрации на АРМ оператора ГТЭС;

- измерение, контроль, регулирование давления газа на линии подачи газа на ГТЭС поз. 1.7а, с выводом показаний и регистрации на дисплее компьютера в операторной ГТЭС. Регулирование и стабилизация давления газа осуществляются с помощью регулирующего клапана РК-1 или РК-2 (один в работе и один в резерве), создающего «подпор» газа в линии подачи газа на ГТЭС. При понижении давления газа клапан прикрывается, при повышении давления – открывается;

- блокировка по низкому давлению газа на линии подачи газа на ГТЭС поз. 1.7а. При срабатывании блокировки открывается задвижка Зд1, закрывается электрозадвижка на узле крановой площадки III и производится аварийный останов ГТЭС.

- измерение температуры газа на линии подачи на ГТЭС поз. 1.6а, с выводом показаний и регистрации на АРМ оператора ГТЭС;

- измерение давления конденсата на линии подачи конденсата с ГТЭС поз. 1.8а, с выводом показаний и регистрации на АРМ оператора ГТЭС;

- сигнализация состояния электрообогрева (включен или выключен) на АРМ оператора ГТЭС;

- измерение, сигнализация давления газа на линии подачи газа на ГТЭС, на узле врезки, после электрозадвижки Зд5;

- измерение, сигнализация давления конденсата на линии подачи конденсата с ГТЭС, на узле врезки, после электрозадвижки Зд15.

Далее по линии подачи газа на ГТЭС предусмотрены крановые площадки секущих электрозадвижек, с визуализацией на АРМ оператора ГТЭС.

- Газотурбинная электростанция (ГТЭС)

Электростанция простого цикла мощностью 72 МВт состоит из трех цехов ангарного исполнения, объединенных в одно здание. В каждом энергоцехе смонтированы два энергоблока ЭГЭС-12С.

В составе каждого энергоблока привод ГТУ-12ПГ-2, высокоресурсный силовой редуктор и турбогенератор специального исполнения ТС-12-2РУХЛ3 номинальной мощностью 12,36 МВт.

Энергетический привод разработан на базе газогенератора авиадвигателя четвертого поколения ПС-90А, 33,7% (ISO). Компрессор и турбина оборудованы активной системой регулирования радиальных зазоров, что позволяет повысить КПД на различных режимах.

Эксплуатация ГТЭС предусмотрена в условиях умеренного и холодного климата по ГОСТ 15150 при значениях атмосферной температуры от минус 60 до +35 С и в интервале атмосферных давлений 630-800 мм.рт.ст. Топливо для ГТЭС – попутный нефтяной газ. Энергоблоки обеспечивают круглогодичную и круглосуточную работу без ограничения, за исключением времени на проведение регламентных работ, оговоренных руководством по эксплуатации в рамках установленных ресурсов. Количество пусков одного энергоблока – не более 100 пусков в год.

Располагаемая мощность ГТЭС – 72 МВт, согласно данным по мощности шести применяемых энергоблоков в составе электростанции.

Время пуска одного энергоблока с момента подачи команды на пуск до постановки под нагрузку – не более 12 минут, включая длительность вентиляции газовоздушного тракта перед запуском двигателя в течение 5 минут.

Заявленный срок службы одного энергоблока – не менее 20 лет.

- Описание работы энергоблока ЭГЭС-12С

В состав ЭГЭС-12С входят следующие системы:

- газотурбинная установка (ГТУ);

- система выхлопа;

- система газообеспечения ЭГЭС / топливопитания ГТУ;

- маслосистемы двигателя, редуктора и турбогенератора;

- системы охлаждения (вентиляции) ГТУ, трансмиссии и турбогенератора;

- система автоматического управления ЭГЭС;

- автоматизированная система пожаротушения с установкой газового пожаротушения;

- системы электропитания собственных нужд;

- система измерения вибраций Bentley Nevada;

- аппаратура синхронизации;

- блок защиты турбогенератора.

Рабочим телом газотурбинной установки (ГТУ) является атмосферный воздух. При работе воздух забирается через воздушное очистительное устройство, имеющее шумоглушитель, и через наборный тракт всаса и камеру всаса поступает в компрессор газотурбинного двигателя. Компримируемый воздух, пройдя через компрессор, поступает в камеру сгорания, где смешивается с газом.

Продукты горения проходят через турбину высокого давления и свободную силовую турбину, осуществляющую привод генератора.

Отработавшие в силовой трубе продукты сгорания через выходную улитку направляются в тракт выхлопа, где температура их снижается при расширении в выхлопном тракте расширителя, и выбрасываются через выхлопную трубу.

Функционирование ГТУ осуществляется с использованием следующих систем:

Маслоснабжение.

Система маслоснабжения замкнутая, расположена в отдельном контейнере уличного исполнения. Состоит из маслобака, насосов (основной регулировочный, аварийный) и системы поддержания рабочей температуры.

Соединение системы маслоснабжения осуществляется через систему герметичных маслопроводов, входящих в состав газотурбинного агрегата.

Система газоснабжения.

Данная система включает в себя входной блок газоснабжения, который содержит входные фильтры (основной, резервный), отсечные клапаны, сбросные клапаны (осуществляющие сброс газа изнутри агрегатных коллекторов при остановке агрегата), продувочные клапаны (обеспечивающие заполнение фильтров). Система газоснабжения заполняется газом только при установлении рабочих параметров в турбине, а именно при создании достаточного давления в компрессоре турбины для воспламенения поступающего в ГТУ газа.

Остановка агрегата происходит по следующему алгоритму:

- прекращение подачи газа;

- перевод двигателя в режим свободного выбега (15-20 мин).

При этом вентиляция охлаждения внутреннего объема турбины производится компрессором, с одновременным сбросом газа с внутреннего коллектора на свечу.

Все внутриблочные коллекторы неразрывны и находятся в составе газоиспользующего агрегата.

Обеспечение наружного теплового режима ГТУ.

Для обеспечения мер пожарной защиты теплового режима и шумоглушения газотурбинный двигатель помещен в укрытие. Внутренняя полость укрытия оборудована шумо- и теплоизоляцией, датчиками пожарной сигнализации и контроля загазованности, обнаруживающими утечки газа в случаях утраты герметичности газовым трактом двигателя.

Температурный и газовый режимы укрытия обеспечиваются газовой вентиляцией, имеющей основной и резервный вентиляторы.

Включение вентиляторов предшествует пуску двигателя, а выключение производится после остановки двигателя.

Система пожаротушения внутреннего объема укрытия – газовая, с использованием СО2, хранящегося в газобаллонной установке, размещаемой рядом с укрытием.

Пожарный контролер загазованности входит в состав энергоблока, при срабатывании сигнала в предаварийном состоянии происходит остановка энергоблока.

Внешняя полость укрытия, через которую проходит трансмиссия, имеет собственную теплоизоляцию и систему вентиляции, обеспечивающую тепловой режим полости, в которой расположена трансмиссия.

Трансмиссия через полужесткую муфту приводит во вращение редуктор.

Передача крутящего момента от редуктора к генератору осуществляется через аналогичную муфту.

Маслоснабжение блока редуктор–генератор осуществляется от отдельной системы, находящейся в том же контейнере, что и система ГТУ, и пристроена аналогично.

Электроснабжение собственных нужд энергоблока осуществляется от НКУ энергоблока, обеспечивающего питание потребителей во всех режимах работы, в том числе и в аварийном режиме. Имеет в своем составе необходимые аккумуляторы, обеспечивающие питание энергоблока. Для исключения перехода в режим аварийной остановки при кратком отключении, питание энергоблока осуществляется от блока бесперебойного питания общего НКУ.

Управление энергоблоком осуществляется САУ ЭГЭС, которая обеспечивает полный объем управления во всех режимах, а так же осуществляет управление электрическими параметрами агрегата.

Генерация электрической мощности.

Управление системой осуществляется системой управления возбуждения генератора, входящей в состав энергоблока. Данная система выполняет как обычные функции управления напряжением, так и функции гашения поля при срабатывании защит в прилегающих энергосетях.

Поддержание параметров генерации осуществляется в одном из возможных режимов:

- режим постоянного напряжения;

- режим постоянной мощности, с выделенным режимом поддержания соотношения активной реактивной мощности.

Система управления режимами, входящая в САУ ЭГЭС, обеспечивает также режимы параллельной работы агрегатов.

Защита генераторов предусмотрена в объеме по ПУЭ и осуществляется блоком защиты генератора. Необходимые измерительные трансформаторы размещены в корпусе генератора и поставляются вместе с ним.

- Система автоматического управления системы обеспечения ЭГЭС-12С

Система автоматического управления системы обеспечения ЭГЭС-12С (сокращенное наименование САУ СО) предназначена для автоматического управления системами обеспечения газотурбинного энергоблока ЭГЭС-12С. Она обеспечивает:

- эффективную работу и высокие эксплуатационные показатели газотурбинного энергоблока, необходимый уровень безопасности и безаварийности;

- благоприятные условия работы обслуживающего персонала;

- автоматизацию сбора, обработки и архивирования информации;

- достоверность информации о состоянии оборудования, минимальные затраты времени на ориентацию персонала в режимной и оперативной обстановке, своевременное выявление неполадок и отклонений;

- предотвращение ошибочных действий оператора;

- снижение затрат на эксплуатацию и ремонт оборудования;

- визуализацию и хронометрирование, накопление и обработку параметров технологического процесса и аварийных событий;

- самоконтроль компонентов САУ и сигнализацию о неисправности;

- регистрацию работы защит и автоматики энергоблока и действий оператора.

САУ СО, построенная на основе серийно выпускаемых современных средств цифровой микропроцессорной техники, представляет собой интегрированную систему, осуществляющую комплексное автоматическое управление и защиту основного и вспомогательного оборудования энергоблока газотурбинного на всех режимах его работы.

САУ СО предназначена для установки вне взрывоопасных помещений.

Для связи с оборудованием, установленным во взрывоопасных помещениях, используются искробезопасные электрические цепи с искрозащитными разделительными барьерами.

В состав САУ СО входят:

- программируемый контроллер SIMATIC S7-400;

- программируемый контроллер SIMATIC S7-300;

- система ввода-вывода, построенная на основе передающего интерфейсного модуля IM460-0, принимающего интерфейсного модуля IM461-0 и модулей ввода-вывода;

- система человеко-машинного интерфейса - панельный компьютер Panel PC 677 19" с сенсорным экраном;

- коммуникационное оборудование;

- промышленное программное обеспечение - PCS7 Single station.

Объектом управления САУ СО являются следующие системы обеспечения газотурбинного энергоблока ЭГЭС-12С:

- газотурбинная установка ГТУ-12ПГ2 с системами инженерного обеспечения (в объеме обмена информацией с САУ ГТУ на задание и поддержание мощности);

- генератор с системой возбуждения;

- редуктор;

- система электро-запуска;

- система маслообеспечения ГТУ, включающая агрегаты вентиляционного охлаждения масла;

- система маслообеспечения генератора и редуктора, включающая агрегаты вентиляционного охлаждения масла;

- система воздухоочистки и всаса;

- система охлаждения и вентиляции ГТУ;

- система охлаждения генератора;

- система выхлопа;

- система пожарной сигнализации и автоматического пожаротушения;

- система контроля и сигнализации загазованности;

- система контроля вибрации;

- система синхронизации.

Для построения системы контроля, регулирования, управления и сигнализации используется центральный процессор SIMATIC S7 416-3. Питание процессора и модулей ввода-вывода осуществляется от двух блоков питания PS405 с поддержкой функции резервирования, мощностью по 131 ВА каждый. Центральный процессор и блоки питания установлены в монтажные стойки для централизованных и распределенных конфигураций UR1. В стойке также находится коммуникационный процессор СР 443-1, использующийся для подключения к сети заводского уровня Industrial Ethernet.

Контроллер САУ СО включен в локальную оптическую вычислительную сеть Industrial Ethernet. В сети находятся контроллеры шести САУ СО. Подключение контроллеров в сеть осуществляется по оптическому каналу связи посредством управляемых оптических коммутаторов SCALANCE Х202-2IRT для сетей Industrial Ethernet и оптоволоконного стеклянного кабеля.

Для реализации надсистемной защиты используется программируемый логический контроллер SIMATIC S7-300 COMPACT CPU 313С. В нормальном режиме контроллер SIMATIC S7-300 COMPACT CPU 313С работает параллельно с основным контроллером, при этом оба контроллера контролируют состояние друг друга. В случае отказа основного контроллера, SIMATIC S7-300 COMPACT CPU 313С корректно останавливает технологический процесс.

Информация о ходе технологического процесса отображается на панельном компьютере Panel PC 677 19”, в основном предназначенном для мониторинга и решения задач оперативного управления технологическим процессом непосредственно по месту.

4.2.1 Система автоматического управления ГТУ

Как было указано выше, система автоматического управления газотурбинной установки (САУ ГТУ) является интегрированной частью системы автоматического управления газотурбинной электростанцией (САУ ЭГЭС), выполненной на базе микропроцессорной системы.

САУ ГТУ состоит из электронной системы управления и взаимодействующих с ней гидравлических, пневматических и электрических агрегатов и систем. Управление двигателем осуществляется по заданным программам на всех режимах эксплуатации.

Система автоматического управления ГТУ выполняет следующие функции по управлению двигателем:

- автоматическую проверку готовности к запуску;

- холодную прокрутку;

- запуск;

- управление на переходных режимах;

- поддержание статических режимов;

- останов и аварийный останов;

- ограничение предельных параметров;

- защиту от раскрутки роторов газогенератора и свободной турбины;

- выдачу информации в систему отображения, регистрации и диагностики.

Функционально система автоматического управления ГТУ включает в себя:

- систему управления;

- систему топливопитания;

- систему управления механизацией компрессора;

- система управления наддувом лабиринтных уплотнений;

- противообледенительную систему;

- пульт контроля и управления (ПКУ) в составе САУ ЭГЭС.

ПКУ предназначен для задания режимов работы двигателя, контроля параметров, выдачи предупредительной и аварийной сигнализации, а также для изменения настроек САУ ГТУ, изменения параметров регулирования двигателя и регистрации параметров двигателя и САУ ГТУ.

Исполнительные механизмы системы топливопитания предназначены для открытия магистрали подачи топливного газа на запуске двигателя, закрытия при останове двигателя и для дозирования топливного газа.

Система управления представляет собой электронно-вычислительный комплекс, задачей которого является сбор и обработка информации, поступающей в САУ ГТУ от датчиков и сигнализаторов двигателя, и выдача управляющих команд на исполнительные механизмы (ИМ) и взаимодействующие системы. Исполнительные механизмы по командам от системы управления осуществляют подачу топлива в камеру сгорания, выдачу гидравлических и пневматических команд на силовые приводы управления механизацией компрессора, противообледенительной системы.

САУ ГТУ обеспечивает выполнение следующих функций по управлению двигателем:

- автоматическую проверку выполнения условий готовности к запуску и выдаче соответствующей информации оператору;

- автоматическое управление системой запуска двигателя по специальным программам запуска и холодной прокрутки;

- автоматическое управление двигателем на основных режимах и принудительный останов по команде оператора;

- автоматическую защиту по аварийным сигналам двигателя и электростанции с выполнением аварийного останова станции и выдачей соответствующей информации оператору;

- выдачу предупреждений оператору в случае нарушений эксплуатационных ограничений;

- контроль и проверку цепей внутри САУ ГТУ с выдачей необходимой информации оператору;

- контроль за текущими значениями основных параметров двигателя с выводом необходимой информации оператору;

- управление механизацией компрессора;

- управление противообледенительной системой.

Вычислительная часть САУ ГТУ реализована на основе модулей S7-400. В качестве центрального процессора использован модуль CPU414-3.

Взаимодействие САУ ГТУ с системой автоматического управления ЭГЭС:

В части САУ ГТУ:

- аварийный останов ГТУ при подаче команды аварийного останова от САУ ЭГЭС;

- нормальный останов ГТУ при подаче команды нормального останова от САУ ЭГЭС;

- выдача запроса на выполнение нормального останова в САУ ЭГЭС;

- проведение холодной прокрутки ГТУ по команде от САУ ЭГЭС;

- проведение промывки ГТУ по команде от САУ ЭГЭС;

- проведение горячего запуска ГТУ по команде от САУ ЭГЭС;

- управление величиной мощности ГТУ от САУ ЭГЭС;

- управление режимом работы ГТУ по командам «Больше» и «Меньше» от САУ ЭГЭС;

- управление режимом предпусковой проверки БУД-94-12 по команде от САУ ЭГЭС;

- выдача в САУ ЭГЭС информации о положении исполнительных механизмов, управляемых САУ ГТУ;

- выдача в САУ ЭГЭС значений аналоговых и дискретных параметров, принимаемых САУ ГТУ от датчиков и сигнализаторов;

- выдача в САУ ЭГЭС значений параметров и установок, вычисляемых САУ ГТУ;

- выдача в САУ ЭГЭС предупредительных сигналов;

- выдача в САУ ЭГЭС интегрального признака состояния САУ ГТУ и признака состояния отдельных устройств, входящих в САУ ГТУ и взаимодействующих с САУ ГТУ.

В части САУ ЭГЭС:

- аварийный останов ГТУ при отсутствии связи с САУ ГТУ путем воздействия на отсечной газовый клапан (ОГК);

- выдача команды аварийного останова ГТУ в САУ ГТУ;

- подача команды нормального останова ГТУ в САУ ГТУ;

- выдача команды холодной прокрутки ГТУ в САУ ГТУ;

- выдача команды промывки ГТУ в САУ ГТУ;

- выдача команды горячего запуска ГТУ в САУ ГТУ;

- выдача команд «Больше» и «Меньше» в САУ ГТУ;

- выдача сигнала «Начальная установка» в САУ ГТУ;

- выдача команды предпусковой проверки в САУ ГТУ;

- выдача в САУ ГТУ значения давления воздуха на входе в ГТУ;

- выдача в САУ ГТУ значения температуры наружного воздуха.

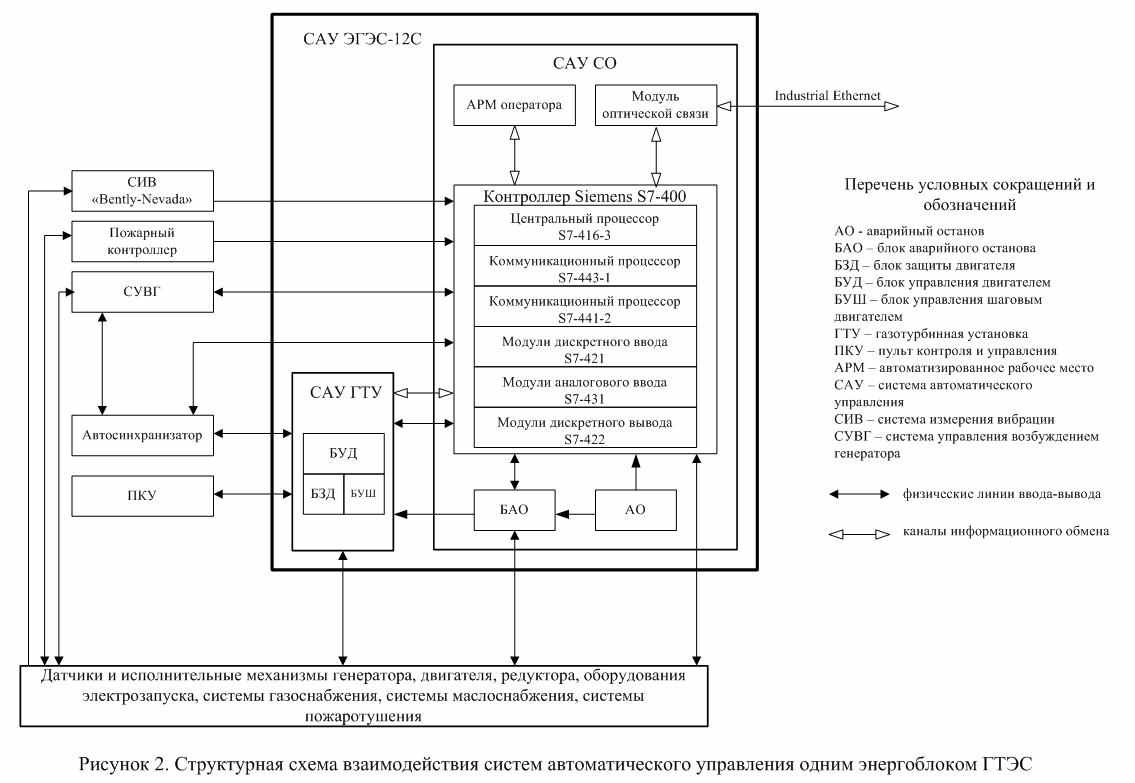

Взаимодействие систем автоматического управления одним энергоблоком ГТЭС наглядно отображено на структурной схеме (рисунок 2).

- Комплекс сооружений повышающей подстанции

Электроснабжение объектов Ватьеганского нефтяного месторождения осуществляется по сети 35 кВ.

На ГТЭС установлены шесть газотурбинных установок ЭГЭС-12С, которые подключаются к открытому распределительному устройству ОРУ - 35 кВ. Управление и контроль ГТЭС осуществляется САУ ОРУ - 35 кВ и САУ энергоблоков.

В помещении операторной созданы автоматизированные рабочие места для оперативного управления элементами ОРУ 35 кВ и элементами энергоблоков.

Дистанционный контроль и управление выключателями 35 кВ линий, трансформаторов собственных нужд, шиносоединительного и секционных выключателей, выключателей энергоблоков осуществляется с АРМ САУ ОРУ - 35 кВ.

Для местного управления выключателями 35 кВ линий, трансформаторов собственных нужд, шиносоединительного, секционных выключателей и выключателей энергоблоков используются ключи управления, расположенные в шкафах защит и управления общеподстанционного пункта управления (ОПУ).

Предусматриваются следующие автоматика и блокировки:

- автоматическое повторное включение (АПВ) выключателей линий 35 кВ и шиносоединительного;

- точная автоматическая синхронизация, точная ручная синхронизация;

- оперативная блокировка выключателей, разъединителей и заземляющих разъединителей 35 кВ;

- регулирование напряжения под нагрузкой (РПН) трансформаторов собственных нужд.

АПВ выключателей линий 35 кВ осуществляется в устройстве MiCOM P 139.

В устройстве MiCOM P 139 предусмотрены следующие режимы АПВ:

- с контролем отсутствия напряжения на шинах или на линии;

- с контролем наличия напряжения на шинах и на линии без контроля синхронизма (несинхронное АПВ);

- с контролем наличия напряжения на шинах и на линии с контролем синхронизма (синхронное АПВ).

Режим АПВ выбирается оператором в соответствии с режимом работы сети 35 кВ.

АПВ на секционных выключателях и выключателях энергоблоков не предусматривается.

Автоматическое регулирование напряжения на трансформаторах энергоблоков не предусматривается.

Синхронизация выполняется на всех выключателях 35 кВ, кроме выключателей трансформаторов собственных нужд.

Точная автоматическая синхронизация на выключателях 35 кВ линий, секционных и шиносоединительном осуществляется с использованием автосинхронизатора АС-М2. Воздействие выполняется оператором САУ ОРУ - 35 кВ. Автосинхронизатор АС-М2 предусматривается один на все выключатели.

Точная ручная синхронизация осуществляется из шкафа синхронизации в помещении ОПУ.

На каждом энергоблоке предусматривается точная автоматическая синхронизация, осуществляемая на выключателях 35 кВ. Воздействие выполняется оператором САУ ЭГЭС.

Точная ручная синхронизация осуществляется с панели синхронизации, установленной в помещении энергоблока.

Контроль состояния электротехнического оборудования, устройств релейной защиты и автоматики, электрических и технологических параметров передается в программно-технический комплекс (ПТК) и отображается на дисплеях АРМ.

Неисправность устройств релейной защиты передается в ПТК в цифровом виде и по физическим связям.

Измерение электрических параметров для оперативного персонала САУ ОРУ - 35 кВ выполняется в устройствах релейной защиты. Для передачи телеинформации в диспетчерское управление (ДУ) Тюменьэнерго установлены преобразователи электрических величин Simeas P класса точности 0,5.

Панели и шкафы релейной защиты и автоматики элементов 35кВ, трансформаторов турбогенераторов и собственных нужд размещены в помещении ОПУ.

В качестве контроллера телемеханики используется резервированный контроллер SIMATIC S7-400H.

Для сбора аналоговых сигналов с присоединений используются измерительные преобразователи Simeas P200 7KG7, установленные в панелях защит соответствующих присоединений.

Данные с измерительных преобразователей передаются по сети Profibus-DP через шинный модуль сопряжения Y-Link в контроллеры PCS7 S7-400.

Сбор данных с измерительных преобразователей выполняется по интерфейсу PROFIBUS–DP, устройства Simeas P200 объединяются в единую шину, передача данных осуществляется на скорости 12 Мбит/с.

Синхронизация контроллеров PSC7 S7-400H выполняется от устройства GPS системы PSC7. Синхронизация системного времени на микропроцессорных измерительных преобразователях выполняется с контроллера PSC7 S7-400H.

Передача данных на уровень Тюменского ДУ выполняется с уровня серверов WinСС в протоколе МЭК 870-5-101, по двум независимым каналам.

Система учета электроэнергии выполняется на основе счетчиков учета электрической энергии ЕвроАльфа.

Сбор данных со счетчиков учета электрической энергии выполняется по интерфейсу RS-485, счетчики объединяются в единую шину, передача данных осуществляется на скорости 19200 кбит/с.

Релейная защита и автоматика присоединений ОРУ 35 кВ Ватьеганской ГТЭС выполнена на базе микропроцессорных устройств типа MiCOM в соответствии с Правилами устройств электроустановок.

- Котельная

Для покрытия тепловых нагрузок в количестве 1,618 МВт (1,391 Гкал/час) на площадке ГТЭС предусмотрена котельная с установленными двумя автоматизированными водогрейными котлами типа UNIMAT UT-L4. Котельная предназначена для теплоснабжения двух сетевых контуров. Один из них предназначен для теплоснабжения зданий и сооружений комплекса газотурбинной электростанции, другой – для обогрева газа на УПТГ.

Основным топливом для котельной служит нефтяной попутный газ с низшей теплотой сгорания 11000 ккал/кг.

Резервным топливом служит дизельное топливо (арктическое) с удельной теплотой сгорания 43419 кДж/кг.

Тепловая мощность котла UNIMAT UT-L4 составляет 1 МВт. В котельной предусматривается место под котел на перспективу. При выходе из строя одного котла, мощности второго хватит для обеспечения нужд потребителей I категории.

Котельная работает без обслуживающего персонала.

Аварийные сигналы из котельной передаются в операторную ГТЭС.

Каждый котел оснащен циркуляционным насосом, расширительным баком и автоматикой.

Сетевые контуры имеют по 2 циркуляционных сетевых насоса (рабочий и резервный) с частотными преобразователями.

Регулирование отпуска тепла потребителям осуществляется при помощи регулирующих клапанов (в дистанционном режиме) и сетевыми насосами с частотными преобразователями.

Поддержание температуры и расхода теплоносителя в котловом контуре осуществляет автоматика котла.

Подпитка котлового контура водой осуществляется из расходного бака V=250 литров насосами подпитки по команде электроконтактного манометра, установленного на обратной линии котлового контура.

Подпитка контура теплоснабжения осуществляется из подпиточной емкости воды насосом подпитки по команде электроконтактного манометра, установленного на обратном трубопроводе контура теплоснабжения.

В технологическом контуре предусмотрена защита оборудования по давлению (на случай попадания газа из теплообменника УПГ в сетевой контур). Предусматривается остановка сетевых насосов технологического контура, закрытие кранов с электроприводом на вводе по команде с электроконтактного манометра, а также установлен предохранительный клапан.

Система газоснабжения котельной организована следующим образом: газ на газовую рампу подается от газопровода установки подготовки газа, подключение которого предусмотрено после теплообменных аппаратов Т-1/1-4. На газопроводе на котельную установлены: узел отсечного клапана типа «нормально закрытого» КЛ-1/1, регуляторы давления КЛ-2/1,2 и узел отсечного клапана типа «нормально открытый» КЛ-1/2.

Тип клапана КЛ-1/1 – нормально закрытый, тип клапана КЛ-1/2 – нормально открытый, т.е. при отключении электроэнергии в аварийной ситуации КЛ-1/1 закроется, тем самым обеспечивая прекращение подачи газа на котельную, а КЛ-1/2 откроется и при этом сбросит давление с трубопровода подачи газа на котельную.

При нормальной работе ГТЭС необходима работа клапанов по следующему алгоритму: при срабатывании датчиков пожарной сигнализации либо датчиков загазованности, установленных в котельной, клапан КЛ-1/1 переходит в закрытое положение, а КЛ-1/2 - в открытое. То же самое происходит и при превышении давления в трубопроводе подачи газа выше 0,375 МПа, и при отсутствии давления в данном трубопроводе.

- Комплекс технологических сооружений узла подготовки газа

Установка подготовки газа предназначена для окончательной фильтрации и осушки газа, поступающего на газотурбинные агрегаты.

Установка рассчитана на производительность, обеспечивающую снабжение газом шести газотурбинных агрегатов ГТУ 12ПГ-2, общая потребность которых составляет 24000 м3/час.

Технология установки подготовки газа включает в себя следующее оборудование:

- блок сепаратора входного С-1;

- блок фильтр-сепараторов;

- блок теплообменного оборудования;

- оперативные узлы учета газа;

- дренажная емкость с погружным насосом;

- блочная насосная откачки конденсата;

- факельная система;

- резервуар для дизельного топлива;

- емкости промливневых стоков.

Технологическая работа данного комплекса рассматривалась ранее во втором разделе с наглядной привязкой к технологической схеме автоматизации. Далее рассмотрим техническую составляющую объектов автоматизации УПТГ.

Объем автоматизации УПТГ предусматривает:

- контроль текущего уровня в С-1;

- сигнализацию минимального и максимального уровня в С-1;

- контроль давления в С-1;

- контроль температуры в С-1;

- управление задвижками;

- контроль минимального и максимального уровня в ФС-1/1,ФС-1/2;

- контроль перепада давлений на ФС-1/1,ФС1/2;

- управление клапанами;

- управление вентилятором;

- контроль температуры газа до теплообменников;

- контроль давления газа после каждого теплообменника (Т-1/1-Т1/4);

- контроль давления газа на ГТУ;

- контроль температуры газа на ГТУ;

- учет расхода газа на ГТУ;

- учет расхода газа на факел;

- сигнализацию максимального уровня в дренажных емкостях;

- контроль текущего уровня в дренажных емкостях;

- контроль давления на выходе погружного насоса дренажных емкостей;

- управление погружным насосом дренажных емкостей;

- контроль температуры подшипников насосного агрегата откачки конденсата;

- контроль давления до фильтра Ф-1 и после фильтра Ф-1;

- контроль давления на выходе насосного агрегата откачки конденсата;

- контроль наличия пламени факельной установки;

- аварийную сигнализацию факельной установки;

- сигнализацию положения клапана запальника, клапана горелки факельной установки.

Контроль текущего уровня осуществляется преобразователями уровня буйковыми Сапфир-22-ДУ-Ех-2620 и уровнемером VegaFlex65 Ех.

Сигнализация максимального и минимального уровня осуществляется уровнемерами VegaSwing63 Ех, сигнализатором уровня Magnetrol Ecotel, датчиками уровня ЕС15И в комплекте с сигнализатором уровня СУ200МАИ,

Контроль давления осуществляется датчиками давления Метран-100-Ех-ДИ.

Контроль температуры осуществляется термопреобразователями с унифицированным выходным сигналом ТСМУ Метран-274-Ех.

Контроль перепада давлений осуществляется датчиком перепада давления Emercon модель 1151.

Учет расхода газа на ГТУ и на факел осуществляется расходомером Метран-350.

Факельная установка оснащена системой дистанционного розжига и защитной автоматикой. Установка состоит из устройства горелочного, блока управления, ящика управления, панели управления, подставки и шкафа, поставляемых комплектно.

Объем автоматизации предусматривает контроль загазованности на следующих объектах:

- блок сепаратора входного С-1;

- блок фильтр-сепараторов;

- оперативные узлы учета газа;

- дренажная емкость;

- блок насоса откачки конденсата;

- резервуар для дизельного топлива.

Контроль загазованности осуществляется преобразователем газа оптическим ДГО.

Параметры с датчиков выводятся в станцию управления (СУ) на контроллер, расположенный в ПКУ УПГ.

- Комплекс пожаротушения и пожарной сигнализации

Автоматическая установка пожарной сигнализации предназначена для обнаружения пожара на ранней стадии его развития, сигнализации (оповещения) о возникновении пожара, автоматического включения технологического оборудования системы пожаротушения при возникновении пожара на защищаемых объектах.

Здания и сооружения, защищаемые пожарной сигнализацией:

- здание ГТЭС;

- операторная ГТЭС;

- площадка УПТГ;

- площадка резервуара для дизтоплива;

- пожарная насосная (эл. щитовая);

- блок фильтрации и подогрева газа;

- блок насоса откачки конденсата Н-1-1,2;

- контрольно-пропускной пункт;

- общеподстанционный пункт управления;

- котельная;

- ЗРУ-6кВ.

В зданиях с категорией В-Iа установлены взрывозащищенные тепловые извещатели марки ДОТЭС, на наружных стенах, у входов, — ручные взрывозащищенные, марки ИПРЭС.

В некатегорируемых помещениях и помещениях категории В4 установлены извещатели дымовые ИПДЭС, на путях эвакуации – ручные, марки ИПРЭС обычного исполнения.

По периметру технологической площадки установки УПГ и площадки резервуара для дизтоплива на кабельных стойках (конструкциях) установлены извещатели ручные во взрывозащищенном исполнении ИПРЭС.

Все сигналы тревожных извещений о пожаре из зданий и от технологических площадок ГТЭС, а также дублирующий сигнал о пожаре из КПП выводятся на шкаф САППСиКЗ (системы автоматического пожаротушения, пожарной сигнализации и контроля загазованности), который размещается в блоке ПКУ. Сигналы о пожаре в эл.щитовой (здание пожнасосной) выводятся на контроллер АСУ ПА, который установлен в пожнасосной. Сигналы из помещений котельной выводятся на “станцию удаленного ввода-вывода” в аппаратном зале операторной ГТЭС.

Формирование командного импульса на отключение при пожаре систем вентиляции и технологического оборудования и включение звукового оповещения обеспечивается САППСиКЗ по сигналу «Пожар».

Алгоритмом работы автоматической системы пожаротушения предусмотрены следующие режимы:

- Дежурный режим системы:

- основные пожарные насосы (H I/1; H I/2) находятся в положении «останов»;

- задвижки на напорных трубопроводах находятся в положении «закрыто»;

- задвижка у лафетного ствола – в положении «закрыто»;

- ремонтные ручные задвижки в положении «открыто».

- Рабочий режим системы пожаротушения осуществляется по следующей схеме:

При возникновении пожара на одном из объектов идет сигнал «пожар» в операторную, и одновременно поступает команда на открытие задвижек и на пуск насоса H I/1.

Ввод в действие резервного насоса H I/2 осуществляется автоматически – при неисправности рабочего.

По этой же схеме осуществляется дистанционный ввод системы пожаротушения в рабочий режим от кнопок у пожгидрантов (9 шт.) и лафетного ствола. Открытие задвижки у лафетного ствола осуществляется одновременно с пуском основных пожарных насосов, при сигнале пуска кнопкой у лафетного ствола.

Основные пожарные насосы автоматически отключаются при достижении уровня воды в пожрезервуарах отметки «минимальный».

- Режим работы циркуляционного насоса при дежурном режиме системы:

- циркуляционный насос включается дистанционно с одновременным открытием задвижки;

- отключается дистанционно с одновременным закрытием задвижки;

- отключается автоматически при включении пожарных наосов (H I/1 или H I/2) с одновременным закрытием задвижки.

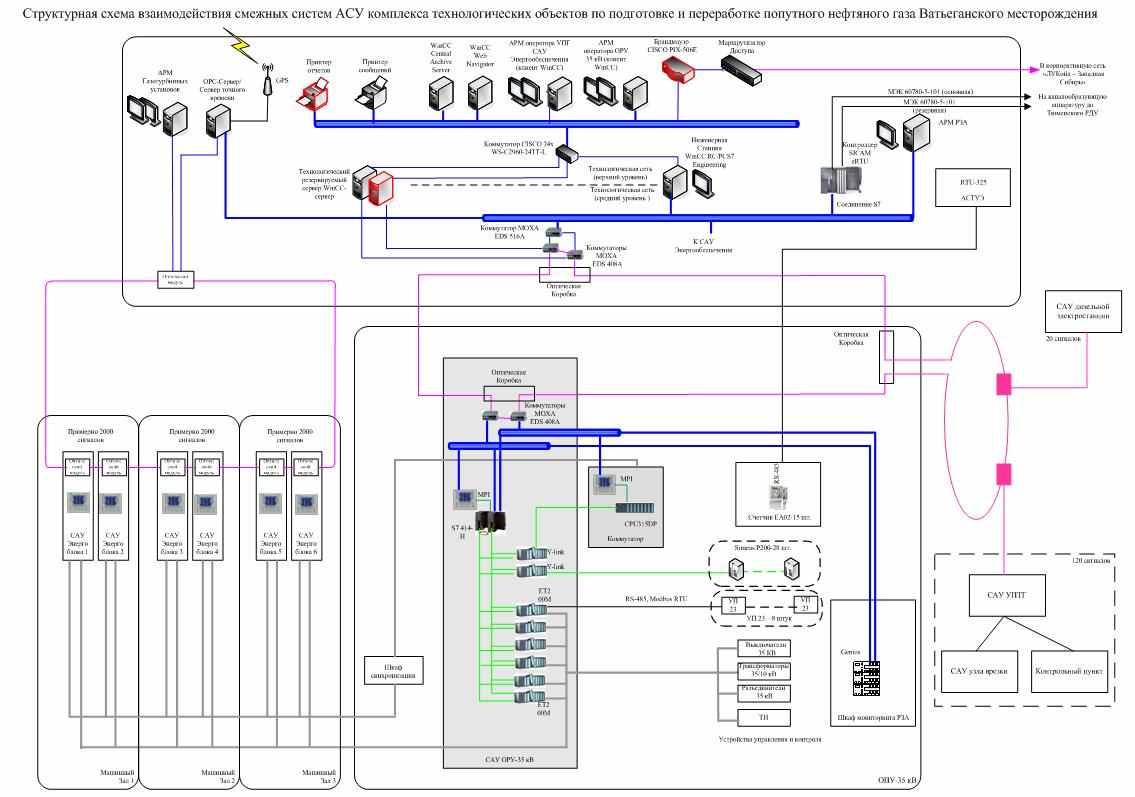

- Взаимодействие смежных систем АСУ ТП

Комплекс технологических объектов по подготовке и переработке попутного нефтяного газа Ватьеганского месторождения интересен в части систем автоматизации тем, что здесь реализовано взаимодействие более 5 систем автоматического управления разного рода объектами, - начиная от «нехитрой» (но не менее важной) системы управления дизельной электростанцией и заканчивая сложным информационно-техническим обеспечением контроля и управления системами газотурбинной электростанции. В целях отображения всей информации предоставляемых системами автоматического управления на автоматизированных рабочих местах, в помещении операторной ГТЭС организован диспетчерский пункт управления.

Рисунок 4 – Диспетчерский пункт управления