«Технология машиностроения»

| Вид материала | Автореферат |

СодержаниеОбщая характеристика работы Содержание работы 2-2 и 1,62 мкм в сечении 4-4 |

- Экзаменационные вопросы по предмету «Технология машиностроения», 36.61kb.

- «Технология машиностроения» Специализация «Дизелестроение», 37.35kb.

- Рабочая программа и методические указания к выполнению контрольной работы для заочной, 305.14kb.

- Программа преддипломной практики студентов специальности 1-36 01 01 «Технология машиностроения», 336.91kb.

- Программа и контрольные задания для учащихся-заочников по специальности 2-36, 764.27kb.

- Кафедра «Технология машиностроения», 27.73kb.

- Методические указания по выполнению лабораторных работ по курсу «Системы автоматизированного, 369.98kb.

- Рабочая программа учебной дисциплины по дисциплине «Детали машин и основы конструирования», 251.9kb.

- Программа вступительных испытаний (междисциплинарного экзамена) для поступающих в магистратуру, 97.78kb.

- Рабочая программа по дисциплине: опд. В. 01 Экономика машиностроения образовательной, 426.43kb.

Глотов Константин Сергеевич

ОБЕСПЕЧЕНИЕ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ ПРИ ТОКАРНОЙ ОБРАБОТКЕ НА ОСНОВЕ ВЕРОЯТНОСТНО-СТАТИСТИЧЕСКОГО И КОНЕЧНО-ЭЛЕМЕНТНОГО МЕТОДОВ

Специальность 55.29.01 – Технология, оборудование и автоматизация

машиностроительных производств.

Специализация – Технология машиностроения

АВТОРЕФЕРАТ

Магистерской диссертации

Самара 2009

Работа выполнена в государственном образовательном учреждении высшего профессионального образования Самарском Государственном Техническом университете на кафедре «Технология машиностроения».

Научный руководитель: кандидат технических наук, доцент

Кургузов Юрий Иванович

Официальный рецензент: кандидат физико-математических наук, доцент

Кузнецов Валерий Александрович

Защита состоится 2 июля 2009 г. в 9 часов на заседании ГАК в ГОУВПО «Самарский государственный технический университет» по адресу: 443010 Самара, ул. Молодогвардейская, 133.

С диссертацией можно ознакомиться на сайте кафедры «Технология машиностроения» ГОУВПО «Самарский государственный технический университет».

Секретарь ГАК ___________________ Карлова М.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В развитии современного машиностроения важнейшая роль принадлежит подшипниковой промышленности. Рост станочного парка, транспорта, авиации предусматривает увеличение производства подшипников, а также повышение их эксплуатационных характеристик.

Выполнение растущих требований к надежности и долговечности опор качения, наряду с конструкторскими решениями, может быть достигнуто путем рационального использования возможностей материала и технологии изготовления.

Традиционный подход к производству, вне зависимости от вида продукции, – это изготовление и контроль качества готовой продукции и отбраковка единиц, не соответствующих установленным требованиям. Такая стратегия часто приводит к потерям и не экономична, поскольку построена на проверке постфактум, когда бракованная продукция уже создана. Поэтому в современных условиях производства становится актуальным предупреждение потерь, постепенный переход к созданию лишь качественной продукции. Такая стратегия предполагает сбор информации о самих процессах, ее анализе и эффективные действия по отношению к ним, а не к продукции.

Процессы обработки металлов резанием, в частности токарная обработка подшипниковых колец, характеризуются большим числом технологических факторов, влияющих в различной степени на точность обработки. Зависимости эти носят вероятностный (стохастический) характер.

Математическая статистика открывает новые возможности выявления объективных закономерностей в процессах работы системы станок – инструмент – приспособление – деталь (СПИД). Целью статистического анализа является, с одной стороны, получение максимальной информации при минимальной затрате труда на проведение экспериментальных работ, с другой стороны, оценка достоверности полученных результатов. Если при классическом методе исследования основным является обеспечение условий, когда варьируется только одни фактор, а остальные остаются неизменными, то статистические методы позволяют варьировать одновременно несколькими факторами.

В современных условиях рыночной экономики российские предприятии, чтобы быть конкурентоспособными и сотрудничать с зарубежными партнерами, обязаны соответствовать определенным иностранным стандартам качества и проходить соответствующую сертификацию.

В 2009 г. на ОАО «Завод авиационных подшипников» (ОАО «ЗАП») было начато внедрение AEROSPACE STANDARD 9100 «Системы Менеджмента Качества - Авиация и космонавтика – Требования». Пункт 8.1 «Общие положения», главы 8 «Измерения, анализ и улучшение» гласит: “Организация должна планировать и осуществлять мероприятия по мониторингу, измерениям, анализу и улучшению качества продукции…. Эта деятельность должна включать определение подходящих методов, в том числе статистических методов, и степени их применения”.

Цель работы.

Повышения точности изготовления и снижения брака при токарной обработке колец подшипников на основе вероятностно-статистического и конечно-элементного методов, а также разработка методики статистического регулирования технологическими процессами при токарной обработке колец подшипников на участке станков с ЧПУ HAAS SL.

Решаемые задачи.

- Разработать методику статистического управления процессом токарной обработки подшипниковых колец на основе рекомендаций ГОСТ Р 50779.42-99 «Контрольные карты Шухарта» ;

- Разработать методику анализа результатов измерений подшипниковых колец после токарной обработке на основе малых выборок и управления ходом технологического процесса;

- Выявить и проанализировать причины появления отклонений точностных характеристик обрабатываемых поверхностей подшипниковых колец на основе МКЭ анализа и способы компенсации этих отклонений;

- Оценить способность и управляемость процесса токарной обработки колец подшипников по принятой международной методике (SCP).

Методы исследования.

Для решения поставленных в работе задач использовались теоретические и экспериментальные методы исследования. Теоретическая часть базируется на методах вероятностно-статистического анализа точности обработки.

Теоретические исследования подтверждены экспериментами в производственных условиях предприятия ОАО «Завод авиационных подшипников» и с помощью МКЭ в программе ANSYS Workbench

Научная новизна.

Прогнозирование точности обработанного кольца подшипника при закреплении в кулачках гидравлического патрона с регулируемым усилием зажима на основе МКЭ.

Практическая ценность работы

- Применение статистического управления технологическим процессом на операции токарной обработки подшипниковых колец позволило снизить потери от брака с 24,1% до 14% (по данным предприятия ОАО «ЗАП»)

- Проанализирована собственная изменчивость станков, участвующих в эксперименте и составлена таблица значений границ регулирования в зависимости от допуска на кольца подшипников.

- Разработана компьютерная модель анализа контрольных карт и, на основе анализа многочисленных данных, даны рекомендации к действию при различных ситуациях поведения процесса.

- Разработана компьютерная модель исследования возникающих погрешностей при закреплении тонкостенного кольца в трехкулачковом патроне с различными углами охвата.

Апробация работы.

Результат работы докладывался на научно-технической конференции: Всероссийская научная конференция студентов «Молодежь и науку – шаг в будущее», ВТУ, Оренбург.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность темы, сформулирована цель и определено основное научное направление исследования, изложены основные результаты, выносимые на защиту.

В первой главе рассмотрено современное состояние проблемы обеспечения точности механической обработки, факторы, влияющие на точность обработки, а также способы обеспечения заданной точности. Наибольшее распространение получили два метода расчета точности обработки. Первый метод предполагает использование значений элементарных погрешностей. Наибольший интерес представляет второй метод, который основан на использовании законов математической статистики и теории вероятностей. Вероятностно – статистические методы используют для оценки точности технологических процессов, определения уровня настройки станков, оценки стабильности технологических процессов, определения ожидаемой доли брака, установления зависимости между точностными характеристиками смежных операций и решения других технологических задач.

В цеховых условиях в отличие от исследований, проводимых в лабораторной обстановке, стремятся оперативно решать чисто практические задачи: выявить причины дефектов изделий, влияние температуры, режимов обработки и других технологических факторов на результат процесса изготовления, испытать новый метод обработки или средство технологической оснастки. Средства для решения ограничены рамками цеховой производственной среды, обычно не располагающей точными приборами и не позволяющей изучать один фактор за другим при прочих равных условиях. К тому же сроки, отводимые на эксперимент или теоретическое обобщение, невелики. Поэтому требуется, отработанная методика проведения статистического регулирования технологических процессов, основой, которой служат выше приведенные вероятностно – статистические методы. Одной из таких является общепризнанная международная методика Statistical control process (SCP) – статистическое регулирование процессами, которая основана на применении контрольных карт (КК), позволяющих постоянно контролировать процесс в динамике его изменения.

Во второй главе определяется степень влияние погрешностей, возникающих в результате закрепления тонкостенного кольца по наружной поверхности в трехкулачковом патроне, как фактора влияющего на точность изготовления колец подшипников. При закреплении нежестких заготовок, помимо их возможного смещения, наблюдается деформация общего характера, которая охватывает более или менее значительные участки, непосредственно находящиеся в зоне обработки. В этом случае поверхности, подвергаемые обработке, получают соответствующие искажения формы. Исследование происходило в 3 этапа.

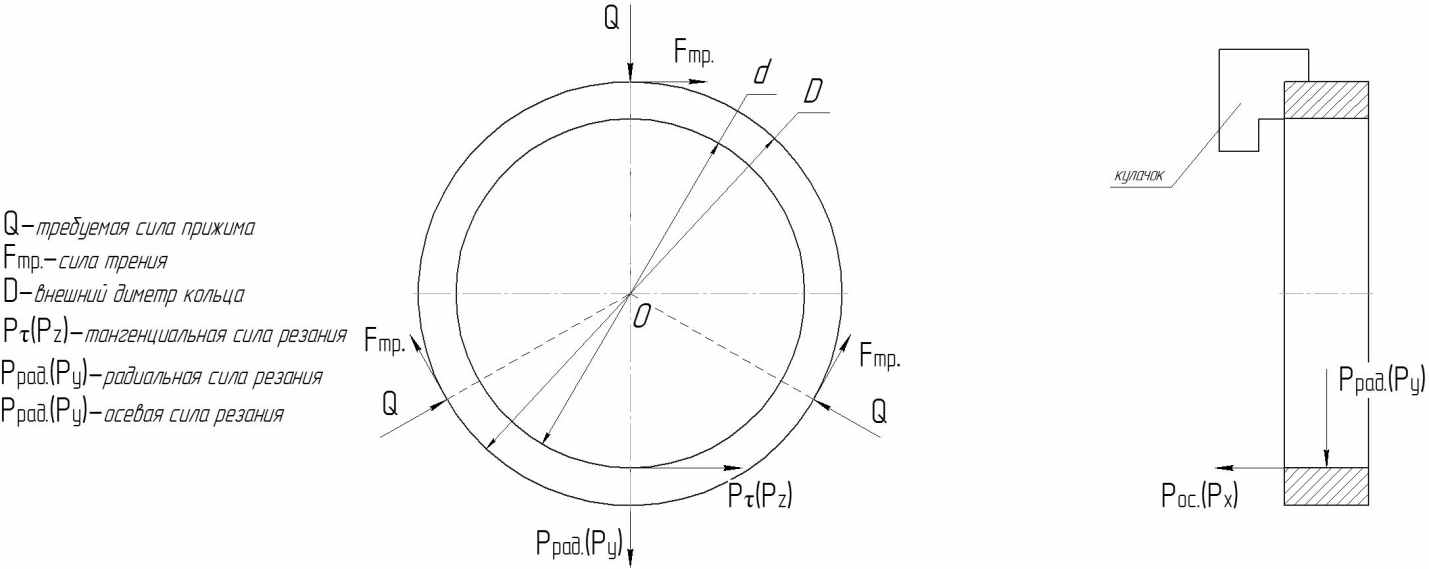

На первом этапе был произведен расчет усилия зажима трехкулачкового патрона при токарной обработке кольца подшипника 42219Д1Т.01 по схеме на рис.1.

Рис.1. Схема действующих сил при зажиме

кольца в трехкулачковом патроне

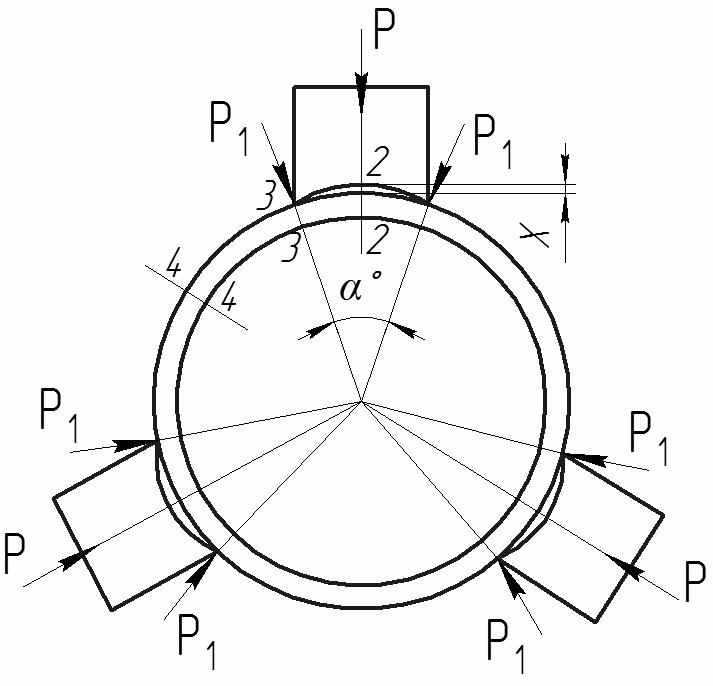

На втором этапе при теоретическом расчете деформации тонкостенного кольца за основу была взята методика и схема, предложенная В.С. Корсаков и С.И. Блинником (рис.2 и рис. 3)

Рис.2 Схема закрепления кольца в трех широких кулачках.

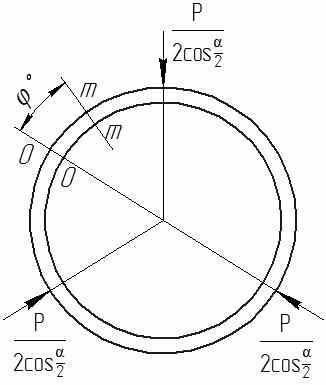

Рис.3 Схема к расчету деформаций кольца.

где P1 – усилие зажима кулачков;

- угол охвата кулачков; х – зазор между кулачком и кольцом;

- угол охвата кулачков; х – зазор между кулачком и кольцом;  -угол межу сечением ОО и сечением, для которого находится перемещение m-m.

-угол межу сечением ОО и сечением, для которого находится перемещение m-m.Деформации, возникающие, в сечениях 2-2 и 4-4:

, (1)

, (1)где С1 – коэффициент, зависящий от угла охвата кулачков и сечения.

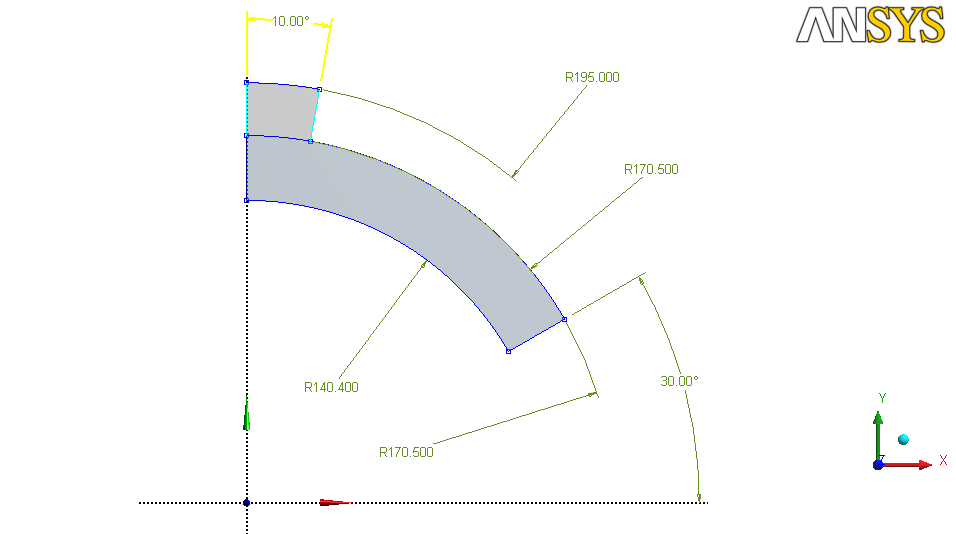

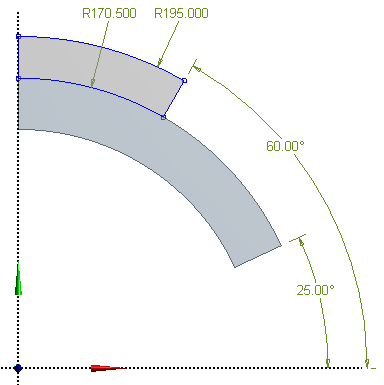

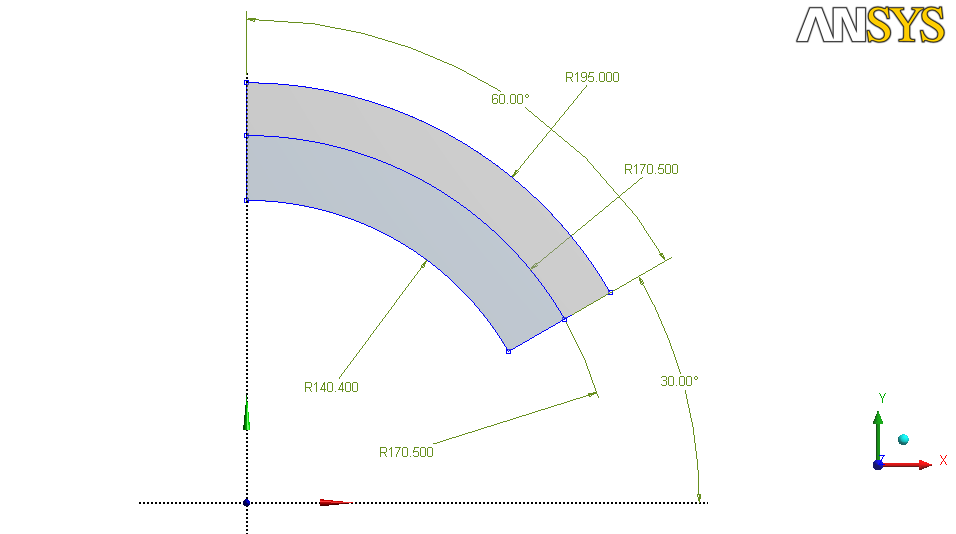

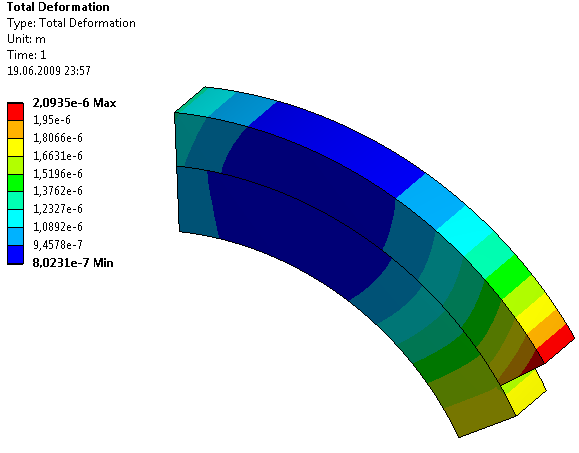

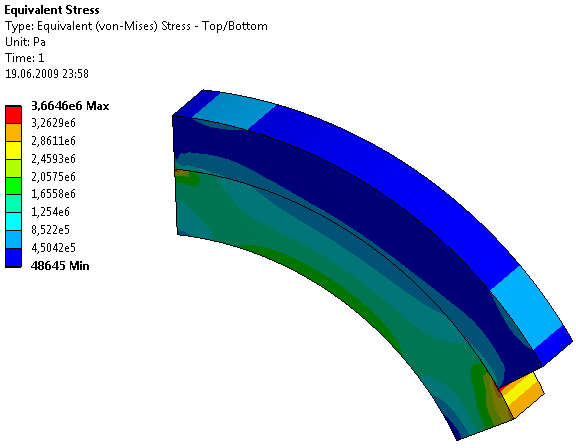

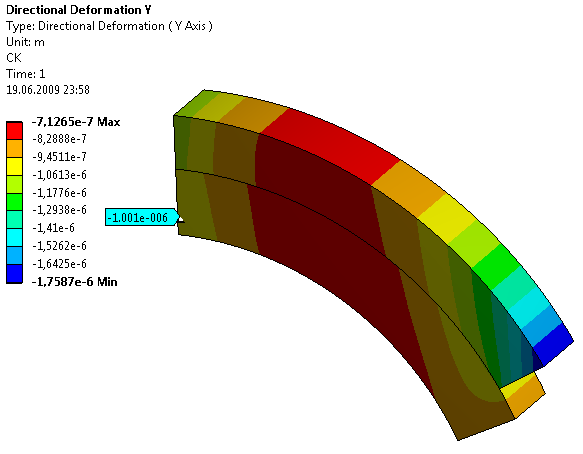

На третьем этапе создана компьютерная модель для исследования возникающих погрешностей, при закреплении тонкостенного кольца в трехкулачковом патроне, с различными углами охвата в программе ANSYS Workbench (рис.4, рис.5 и рис.6)

Рис.4. Модель кольца и кулачков с углом охвата

Рис. 6. Модель кольца и кулачков с углом охвата

Рис.5. Модель кольца и кулачков с углом охвата

В третьей главе рассмотрены требования, предъявляемые к измерительным средствам при проведении эксперимента, а также рассмотрены приборы и принципы проведения замеров контролируемых параметров колец.

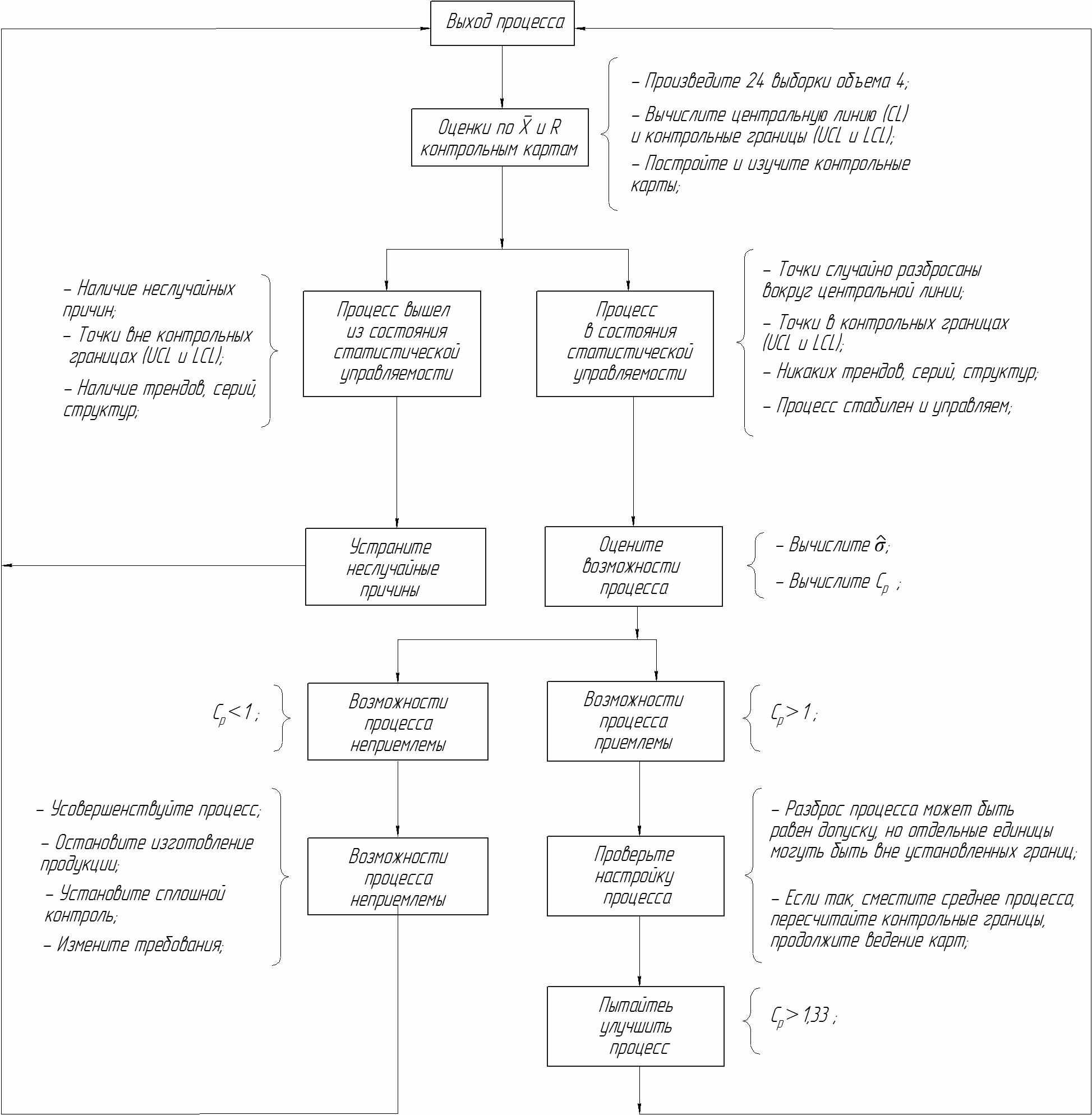

Описана методика проведения и порядка статистического регулирования при токарной обработке подшипникового колец на основе рекомендаций ГОСТ Р 50779.42-99 «Контрольные карты Шухарта» (рис.7). Основным инструментом сбора данных послужила разработанная, с учетом специфики применяемого оборудования, контрольная карта - графический способ представления и сопоставления информации, основанной на последовательности выборок, отражающих текущее состояние процесса, с границами, установленными на основе внутренне присущей процессу изменчивости.

Рис.7. Общая схема статистического управления

технологическим процессом

На основе данных о видах брака при токарной обработке подшипниковых колец на 2007г. выбраны основные контролируемые параметры при проведении замеров - размер по наружному диаметру, размер по дорожке качения, размер по внутреннему диаметру.

Приведен порядок статистического анализа данных замеров контролируемых параметров. Показаны примеры построенных карт средних значений и размахов (рис.7 и рис.8). Сделана оценка собственной изменчивости процесса на основе индексов воспроизводимости

,

,  и пригодности

и пригодности  ,

,  .

. (2)

(2) (3)

(3) (4)

(4) (5)

(5)По требованию потребителя (ОАО «АвтоВАЗ») рассчитывалось количество несоответствующих единиц на 1 млн. выпущенных (ppm), для процесса токарной обработки колец подшипников. Все выше приведенное основано на расчетах с помощью программы Microsoft Excel.

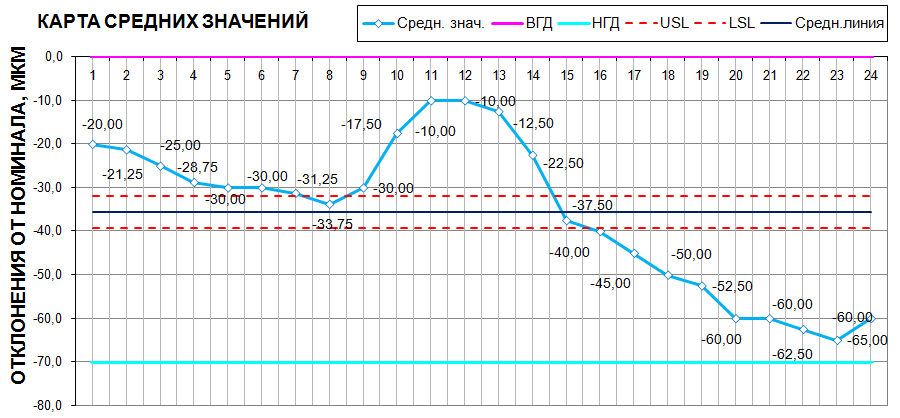

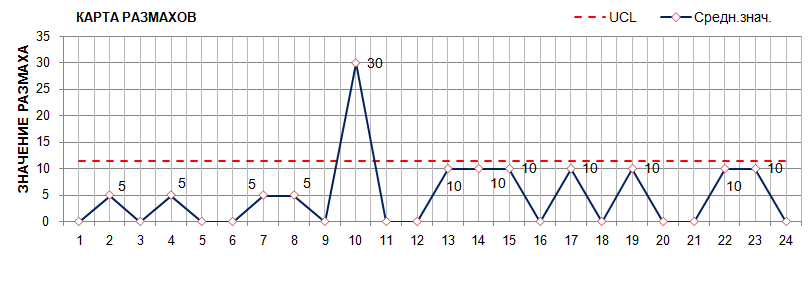

В четвертой главе проанализированы результаты исследований проведения статистического регулирования технологических процессов на участке токарной обработки подшипниковых колец. Проведен анализ построенных карт средних значений и размахов (рис.8 и рис.9).

На карте средних значений (рис.8) видно, что процесс очень нестабилен. Однако до выборки 12 значения замеров имеют «положительное» значение, но после 12 выборки происходит неожиданное, неуправляемое воздействие случайного фактора, стабилизировать процесс не удается. Более точно по карте размахов (рис. 9) устанавливаем, что резкое изменение процесса происходит, начиная с выборки 10, имеет место признак неуправляемости. Обработку остановили, и был проведен анализ возможных факторов. В результате анализа структуры металла было установлено – причина нестабильности в твердости следующей партии заготовок нарезаемых из трубы, которые не соответствует ГОСТ 800-78 (для г/к состояния). Значение индексов

приемлемый, т.к. процесс не вышел за пределы допуска;

приемлемый, т.к. процесс не вышел за пределы допуска;  неприемлемый, т.к процесс неспособен с такой настройкой удовлетворить значение допуска; уровень ppm 47199 (при допустимом 150 ppm). Требуется отработка процесса на следующей партии деталей.

неприемлемый, т.к процесс неспособен с такой настройкой удовлетворить значение допуска; уровень ppm 47199 (при допустимом 150 ppm). Требуется отработка процесса на следующей партии деталей.

Рис. 8. Карта средних значений кольца подшипника 42219Д1Т.01. Дата 15.04.08

Рис. 9. Карта размаха кольца подшипника 42219Д1Т.01. Дата 15.04.08

Определены величины погрешностей возникающих в результате закрепления тонкостенного кольца по наружной поверхности в трехкулачковом патроне при помощи программы ANSYS Workbench.

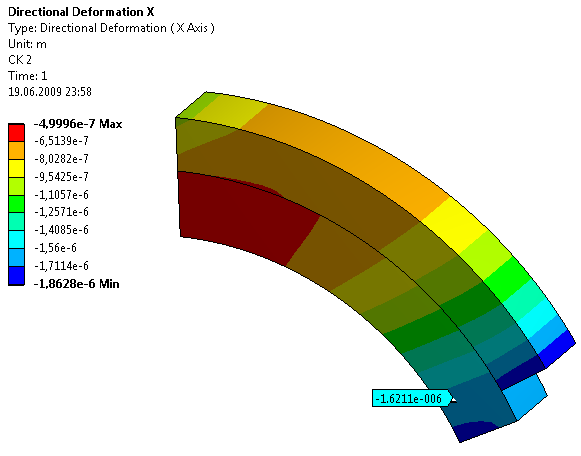

Определено, что наименьшие по величине погрешности - 1 мкм в сечении 2-2 и 1,62 мкм в сечении 4-4 (рис.12 и рис.13) возникают в рассматриваемом тонкостенном кольце при закреплении в кулачках с углом охвата

при рассчитанном оптимальном усилии зажима 1670 Н.

при рассчитанном оптимальном усилии зажима 1670 Н.

Рис.11. Значения эквивалентных напряжений кольца при угле охвата кулачков

Рис.10. Значения общей деформации кольца при угле охвата кулачков

Рис.12. Значения возникающих перемещений в сечении 2-2 кольца при угле охвата кулачков

Рис.13. Значения возникающих перемещений в сечении 4-4 кольца при угле охвата кулачков

Общие выводы по работе:

- Применение статистического управления технологическим процессом на операции токарной обработки подшипниковых колец позволило снизить потери от брака с 24,1% до 14% (по данным предприятия ОАО «ЗАП»)

- Разработана компьютерная модель анализа контрольных карт. На основе анализа многочисленных данных создана инструкция – руководство к действию при возникновении критериев нестабильности процесса.

- Проанализирована собственная изменчивость каждого из станков, участвующих в эксперименте, и составлена таблица значений границ регулирования в зависимости от допуска на кольца подшипников.

- Разработана контрольная карта для токарной обработки подшипниковых колец на основе рекомендаций ГОСТ Р 50779.42-99.

- Разработана компьютерная модель процесса закрепления колец в трехкулачковом патроне с различными углами охвата, позволившая провести исследования возникающих погрешностей.

- Обоснованна необходимость регулирования усилия зажима в трехкулачковом патроне на основе выше приведенной методики расчета оптимального усилия зажима и анализа возникающих погрешностей при закреплении.

Публикации

- Глотов К. С. Статистические методы управления технологическими процессами при токарной обработке подшипниковых колец. Всероссийская научная конференция студентов «Молодежь и науку – шаг в будущее» ВТУ, Оренбург, 2009, с.