Обеспечение безопасности трубопроводов нефтегазового комплекса совершенствованием конструкции и технологии монтажа комбинированных труб из термопластов

| Вид материала | Автореферат |

- Контроль качества сварных соединений трубопроводов стальных, из полимерных материалов,, 375.15kb.

- Памятка по выполнению требований конструирования и монтажа тепловой изоляции оборудования, 21.4kb.

- Стратегия развития нефтегазового комплекса в механизме обеспечения экономической безопасности, 319.48kb.

- «Состояние нефтегазового комплекса Сахалинской области и обеспечение экологической, 69.8kb.

- Временная инструкция по монтажу и эксплуатации трубопроводов из стальных труб с внутренним, 65.38kb.

- Тройполимер и ведущими специалистами научно-исследовательских и проектных организаций, 1219.21kb.

- Тройполимер и ведущими специалистами научно-исследовательских и проектных организаций, 1207.58kb.

- Оснащение современным оборудованием учебно-научной лаборатории разработки универсальных, 31.85kb.

- «Актуальные проблемы развития нефтегазового комплекса России», 13028.82kb.

- Методология применения анализа риска в целях обеспечения промышленной безопасности, 594.38kb.

УДК 621.644

На правах рукописи

РАЩЕПКИН АНДРЕЙ КОНСТАНТИНОВИЧ

ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУБОПРОВОДОВ

НЕФТЕГАЗОВОГО КОМПЛЕКСА СОВЕРШЕНСТВОВАНИЕМ

КОНСТРУКЦИИ И ТЕХНОЛОГИИ МОНТАЖА

КОМБИНИРОВАННЫХ ТРУБ ИЗ ТЕРМОПЛАСТОВ

Специальности: 25.00.19 – Строительство и эксплуатация

нефтегазопроводов, баз и хранилищ;

05.26.03 – Пожарная и промышленная

безопасность (нефтегазовый комплекс)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Уфа 2007

Работа выполнена в Государственном унитарном предприятии

«Институт проблем транспорта энергоресурсов» (ГУП «ИПТЭР»), г. Уфа

| Научный руководитель | Агапчев Владимир Иванович доктор технических наук, профессор |

| Научный консультант | доктор технических наук Гумеров Кабир Мухаметович |

| Официальные оппоненты: | доктор технических наук, профессор Идрисов Роберт Хабибович кандидат технических наук Абдуллин Валерий Маратович |

| Ведущее предприятие | ГОУ ВПО «Южно-Уральский государственный университет» (г. Челябинск») |

Защита состоится 25 декабря 2007 г. в 1130 часов на заседании

диссертационного совета Д 222.002.01 при Государственном унитарном предприятии «Институт проблем транспорта энергоресурсов» по адресу: 450055, г. Уфа, пр. Октября, 144/3.

С диссертацией можно ознакомиться в библиотеке ГУП «Институт проблем транспорта энергоресурсов».

Автореферат разослан 24 ноября 2007 г.

Ученый секретарь

диссертационного совета

кандидат технических наук Л.П. Худякова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Россия занимает одно из ведущих мест в мире по протяженности действующих трубопроводов. Всего по России в настоящее время протяженность эксплуатируемых наружных трубопроводов составляет более 15 млн км, из них более 500 тыс. км – в нефтегазовой инфраструктуре. Однако по степени изношенности трубопроводов Россия занимает едва ли не первое место в мире. Более половины этих транспортных магистралей было сооружено 30…50 лет тому назад. Только на нефтепромысловых трубопроводах, эксплуатируемых в условиях сильного коррозионного воздействия агрессивных транспортируемых сред, ежегодно происходит

40…70 тыс. отказов и соответственно столько же разрытых котлованов и причиненного экологического ущерба. Физический износ нефтепромысловых трубопроводов уже превысил 60 %.

Проблемы безопасной эксплуатации трубопроводов нефтегазовой и инженерной инфраструктуры в последние годы приобретают все большую актуальность и значимость. В настоящее время 90 % всех аварий на трубопроводах происходит в результате коррозионных разрушений металла труб. Большим резервом повышения эксплуатационной надежности нефтепромысловых трубопроводных систем является применение труб, изготовленных из современных долговечных полимерных материалов, преимущества которых неоспоримы. Массовое применение таких труб позволит существенно увеличить срок службы трубопроводов, резко снизить эксплуатационные затраты, а также затраты на доставку и монтаж труб.

Полимерные трубы могут использоваться в трубопроводных системах различного назначения, но ограничивающими факторами являются их относительно низкая несущая способность и температурно-временная зависимость прочностных характеристик. В последние годы разработаны и уже находят применение трубы, изготовленные путем комбинирования различных конструкционных материалов (термопласты, стеклопластики, сталь). Такие комбинированные трубы сочетают в себе высокую химическую стойкость термопласта (полиэтилен, полипропилен) с высокой прочностью арматуры или внешней оболочки.

Работоспособность труб из термопластов не одинакова для различных транспортируемых сред. Полиэтилен, обладая высокой химической стойкостью к большинству веществ, изменяет свои физико-механические свойства под воздействием углеводородов. В связи с этим становится важным изучение механизма воздействия нефтесодержащих сред на внутреннюю полиэтиленовую оболочку комбинированных труб.

Прочностные показатели комбинированных труб на основе термопластов определяются как выбранной конструктивной схемой, так и физико-механическими характеристиками примененных материалов. В этой связи актуальной является задача оптимизации конструкции труб по прочностным показателям и выявления наиболее перспективных конструкционных материалов для их изготовления.

Успешное использование комбинированных труб в трубопроводных системах невозможно без создания равнопрочных с телом трубы соединительных узлов. В нефтегазовой отрасли к соединениям труб предъявляются наиболее жесткие требования. Нужны надежные, удобные в монтаже и при ремонте, соединения.

Массовое применение труб из полимерных материалов сдерживается отсутствием методов и средств как входного контроля труб перед монтажом трубопроводов, так и мониторинга состояния трубопроводов в процессе эксплуатации: определения их местоположения, глубины залегания, мест утечек транспортируемой среды. Особенно это касается трубопроводов из комбинированных труб на основе термопластов, которые конструктивно более сложны, чем пластмассовые.

В целом, требуется комплексная проработка вопросов применения комбинированных труб на основе термопластов при строительстве трубопроводов в нефтегазовом комплексе.

Целью настоящей работы является повышение безопасности и срока эксплуатации трубопроводов нефтегазовой инфраструктуры путем совершенствования конструкции и технологии монтажа комбинированных труб на основе термопластов.

Основные задачи работы

- Анализ влияния нефтесодержащих сред на внутреннюю полиэтиленовую оболочку комбинированных труб.

- Сравнительный анализ материалов для изготовления комбинированных труб в нефтегазовой промышленности.

- Исследование несущей способности комбинированных труб из термопластов.

- Разработка клеесварного соединения стеклопластиковых комбинированных труб.

- Разработка методов и технических средств дефектоскопии и диагностики трубопроводов из комбинированных труб.

Научная новизна

- В результате моделирования напряженно-деформированного состояния металлопластовых и стеклопластиковых комбинированных труб определен механизм их разрушения и выявлены основные несущие конструктивные элементы.

- Разработана методика выполнения неразъемного клеесварного соединения при монтаже трубопроводов из стеклопластиковых комбинированных труб.

- Впервые разработан метод дефектоскопии металлопластовых труб для проведения контроля качества их изготовления.

- Впервые разработан метод диагностического обследования подземного трубопровода из полимерных труб, который позволяет определять его местоположение в вертикальной и горизонтальной плоскостях, а также выявлять места утечек транспортируемой среды.

На защиту выносятся:

- результаты сравнительных испытаний металлопластовых труб на основе полиэтилена низкого давления (ПНД) и высокого давления (ПВД) на стойкость под воздействием нефтяных сред;

- результаты моделирования напряженно-деформированного состояния металлопластовых и стеклопластиковых комбинированных труб;

- конструкция и методика выполнения неразъемного клеесварного соединения стеклопластиковых комбинированных труб;

- способ ограничения высоты внутреннего грата при сварке комбинированных труб;

- метод дефектоскопии металлопластовых труб;

- метод диагностического обследования трубопроводов из комбинированных труб на основе термопластов.

Практическая ценность работы

- Проведенный анализ напряженно-деформированного состояния металлопластовых и стеклопластиковых комбинированных труб позволил дать рекомендации по рабочему давлению для различных типоразмеров труб и оптимальным параметрам их конструкции.

- Проведенные исследования позволили разработать технологии производства, монтажа и эксплуатации комбинированных труб с использованием термопластов, которые легли в основу ряда руководящих документов для нефтегазовой отрасли.

- Материалы диссертационного исследования используются в учебном процессе Уфимского государственного нефтяного технического университета при чтении лекций и проведении практических занятий по курсу «Пластмассовые трубопроводы».

Реализация результатов работы в промышленности

Результаты исследований легли в основу технологии производства полимерных армированных труб ПКТ, их соединений и соединительных деталей на ЗАО «Нижнетагильский трубный завод» по ТУ 3667-015-00147275-2002,

а также Инструкции по монтажу и эксплуатации трубопроводов из полимерных композиционных труб (РД 39-00147275-2002-11-22).

Апробация работы

Результаты разработок автора экспонировались на V и VI Международных специализированных выставках «Трубопроводный транспорт» (2006, 2007 гг., Москва), IV и V Международных выставках «Трубопроводные системы. Строительство, эксплуатация, ремонт» (2005, 2006 гг., Москва), XIII, XIV и XV Международных специализированных выставках «Газ. Нефть. Технологии» (2005–2007 гг., Уфа), VI Международной специализированной выставке «Сварка. Контроль. Реновация» (2006 г., Уфа), IX XI Международных специализированных выставках «Строительство. Камнеобработка. Коммунальное хозяйство» (2005–2007 гг., Уфа).

Основные положения и результаты исследований автора докладывались, обсуждались и получили положительную оценку на научно-практических конференциях «Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа», проводившихся в рамках VI и VII конгрессов нефтегазопромышленников России (2005, 2007 гг., Уфа), IV и V Международных топливно-энергетических и газонефтехимических конгрессах (2005, 2006 гг., Москва), Международном научно-техническом российско-германском семинаре (2005 г., Уфа), VII Международной научной конференции «Современные проблемы истории естествознания в области химии, химической технологии и нефтяного дела»

(2006 г., Уфа), I и II Международных научно-технических конференциях «Актуальные проблемы технических, естественных и гуманитарных наук» (2005, 2006 гг., Уфа), VIII XI Международных научно-технических конференциях «Проблемы строительного комплекса России» (2004-2007 гг., Уфа).

Разработки, выполненные при участии автора, отмечены дипломами и медалями на IX, X и XI Международных научно-технических конференциях «Проблемы строительного комплекса России» (2005-2007 гг., Уфа).

Публикации

По теме диссертации опубликованы 15 печатных работ.

Структура и объем работы

Диссертационная работа состоит из введения, пяти глав, основных выводов и рекомендаций, библиографического списка использованной литературы, включающего 105 наименований, и 6 приложений. Она содержит

140 страниц машинописного текста, 24 рисунка и 15 таблиц.

Автор выражает искреннюю благодарность безвременно ушедшему научному руководителю Агапчеву Владимиру Ивановичу, научному консультанту Гумерову Кабиру Мухаметовичу и многим другим сотрудникам

ГУП «ИПТЭР» за помощь в выполнении и оформлении диссертационной работы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и основные задачи работы, показаны её научная новизна и практическая значимость.

В первой главе рассмотрено текущее состояние нефтегазопромысловых трубопроводов, выполненных из комбинированных труб на основе термопластов. Проведен сравнительный анализ достоинств и недостатков труб, изготовленных из различных материалов и по разным конструкционным схемам. Указаны наиболее предпочтительные области применения тех или иных видов труб.

С начала второй половины прошлого столетия широкое распространение получили трубы из термопластов: полиэтилена, полипропилена и поливинилхлорида для сооружения низконапорных трубопроводов (до 1,0 MПa). Комплекс положительных свойств и высокая технологичность монтажа трубопроводов обеспечили массовое применение полиэтиленовых труб на нефтегазопромыслах. Факторами, ограничивающими широкое применение коррозионнo-стойких полиэтиленовых труб на нефтепромыслах, являются их относительно низкая несущая способность (при 20 °С рабочее давление

1,0 МПа, при 30 °С 0,63 МПа, при 40 °С 0,4 МПа, при 50 °С 0,25 МПа) и большая материалоемкость (толщина стенки трубы составляет около 9 % от их диаметра).

Учитывая, что основными областями применения коррозионно-стойких труб на нефтегазопромыслах являются системы сбора продукции скважин и утилизации сточных вод, возникла необходимость разработки новых типов труб на рабочее давление не менее 4 МПа и равнопрочных с телом трубы

соединений.

В этом направлении перспективной является разработка новых конструкций труб с использованием комбинаций в них различных материалов, в которых рабочие поверхности выполнены из химически стойкого материала (термопласта), а силовые несущие элементы из металла или композитных материалов. В результате был создан новый класс труб комбинированные трубы.

На основании литературно-патентной проработки можно классифицировать комбинированные трубы по различным признакам: структуре материала и конструкции трубы, способу и условиям изготовления.

На сегодняшний день отечественной промышленностью освоено массовое производство труб стеклопластиковых комбинированных (ТСК), металлопластовых труб (МПТ) и длинномерных гибких полимерно-металлических труб (ГПМТ).

Трубы ТСК выпускаются различными предприятиями более 10 лет. У этих труб стенка состоит из двух функциональных оболочек. В качестве герметизирующей оболочки используются тонкостенные трубы из термопласта, а силовые оболочки формируются намоткой на наружную поверхность термопласта стеклопластиковой оболочки с обеспечением адгезионной связи между оболочками. Эти трубы являются бипластмассовыми, но в процессе производства получили название «трубы стеклопластиковые комбиниро-ванные». В процессе монтажа полиэтиленовые оболочки соединяемых труб свариваются встык, а стеклопластиковые оболочки соединяются клеемеханической муфтой. Основными достоинствами таких труб являются равнопрочное с телом труб соединение и абсолютная герметичность всего трубопровода.

Уже более 15 лет на нефтяных месторождениях Западной Сибири, Удмуртии, Башкирии, Северного Кавказа и Западного Урала эксплуатируются металлопластовые трубы, или, другими словами, полимерные армированные трубы. Они изготавливаются методом экструзии из полиэтилена низкого давления с одновременным армированием стальным сварным каркасом из проволоки с последующим привариванием пластмассовых законцовок под сварное, резьбовое, муфтовое или фланцевое соединение труб. МПТ не в полной мере отвечают требованиям, предъявляемым к ответственным трубопроводам, по причине несовершенства соединительных узлов «труба законцовка», т.е. эти соединительные узлы могут иметь скрытый дефект в виде канала, по которому транспортируемая среда из полости труб проникает до арматуры, что приводит к ее коррозии и снижению несущей способности труб.

ГПМТ представляют собой полиэтиленовую тонкостенную трубу, упрочненную навивкой на нее металлической проволоки, ленты или металлокорда, поверх которых формируется защитное полимерное покрытие. Трубопроводы из ГПМТ удобны в монтаже, но при высоких пульсирующих давлениях подвержены изменениям глубины залегания вплоть до выхода на поверхность траншеи.

Результаты проведенных гидростатических и гидроциклических испытаний разных видов комбинированных труб на гидравлическом стенде показали, что все вышеуказанные трубы могут быть рекомендованы для монтажа нефтепромысловых трубопроводов на рабочие давления до 4 МПа. По

результатам испытаний установлено, что прогнозируемый срок эксплуатации таких труб с клеесварными и сварными соединениями составляет не менее

35 лет.

Наиболее перспективными для нефтегазовой инфраструктуры являются трубы ТСК, обеспечивающие высокую надежность трубопроводов.

Широкому применению комбинированных труб при строительстве и восстановлении нефтегазопроводов препятствует недостаточная изученность вопросов длительной работоспособности таких труб в тяжелых условиях эксплуатации: высокие рабочие давления, агрессивная транспортируемая среда, сложные климатические условия монтажа и эксплуатации. Другим сдерживающим фактором является недостаток технических средств и методов контроля качества изготовления комбинированных труб и мониторинга состояния эксплуатируемых трубопроводов из полимерных материалов.

Вторая глава посвящена исследованию работоспособности комбинированных труб на основе термопластов.

Одним из определяющих условий работоспособности труб на основе термопластов является степень воздействия транспортируемой среды на материал труб. Полиэтилен, обладая высокой химической стойкостью к большинству веществ, изменяет свои свойства под воздействием углеводородов, сопровождающимся процессом набухания. В связи с этим рассмотрено влияние основных углеводородных групп нефтей, неполярных соединений и поверхностно-активных веществ на свойства полиэтилена.

Воздействие нефти на полиэтиленовую оболочку трубы обусловлено ее способностью диффундировать в полимер по молекулярно-мембранному механизму, что проявляется в виде изменения свойств полиэтилена в результате пластифицирующего действия среды, изменения напряженного состояния трубопровода в результате неравномерного набухания и анизотропии механических свойств материала по толщине стенки трубы. Проведено исследование процесса проникновения агрессивных сред (нефть Тюменского месторождения и дизельное топливо по ГОСТ 305-82) в образцы из ПНД 203-01 ГОСТ 16338-85 сорбционно-весовым методом при различных температурах. По результатам измерений построены зависимости относительной деформации образцов εβ от средней концентрации диффузанта

в образце

в образце (рисунок 1).

■ нефть при 20 °С; □ дизельное топливо при 20 °С;

▲ нефть при 3...5 °С; ∆ дизельное топливо при 3...5 °С

Рисунок 1 – Зависимость деформации образцов от концентрации

диффузанта

Степень набухания β, определенная по тангенсу угла наклона графика этой зависимости к оси концентрации, составляет 0,323 для нефти и 0,124 для дизельного топлива. Степень набухания в нефти превышает степень набухания в дизельном топливе в 2,6 раза и для каждой среды практически не зависит от исследуемого интервала температур.

Сравнительные испытания ПНД и ПВД на нефтестойкость в ненапряженном состоянии по ГОСТ 12020 показали, что равновесная концентрация нефти в ПНД около 4 %, а в ПВД – 10 %. После насыщения образцы были испытаны на растяжение: образцы из ПНД при пределе текучести 20 МПа потеряли прочность на 20 %, а у образцов из ПВД при пределе текучести

10 МПа после набухания прочность снизилась на 50 %. Результаты испытаний позволяют сделать вывод о том, что ПНД отвечает требованиям прочности для комбинированных труб, тогда как ПВД не пригоден для производства коррозионно-стойких труб, поскольку в случае длительной их эксплуатации при высоких внутренних давлениях снижение прочности полиэтиленовой оболочки может привести к образованию трещин и нарушению герметичности трубы.

Оценка работоспособности комбинированных труб невозможна без исследования их несущей способности. Такое исследование на основе математических моделей различных видов труб необходимо для определения характера и механизма их разрушения, а также для выявления наименее надежных конструктивных элементов и оптимизации параметров труб. Для этих целей методом конечных элементов было исследовано напряженно-деформи-рованное состояние комбинированных труб. В связи с принципиально разными конструктивными схемами труб ТСК и МПТ расчет несущей способности проведен отдельно для двух указанных видов труб. Для исследований использовался программный прикладной пакет СОSМОS.

Для трубы ТСК рассматривалась трехмерная конечно-элементная модель конструкции (1670 конечных элементов (КЭ) и 576 узлов), в которой стеклопластиковый и полиэтиленовый слои моделировались оболочечными КЭ. Для модели рассчитывались напряжения в обоих слоях трубы при различных внутренних давлениях.

За основные неизвестные в задаче принимаются перемещения узлов. Формируется вектор узловых перемещений {q}. Остальные неизвестные задачи (перемещения произвольных точек, не совпадающих с узлами, деформации и напряжения) могут быть выражены через узловые перемещения.

Все действующие нагрузки приводятся к узлам. Формируется вектор узловых нагрузок {P}. Зависимость между векторами {q} и {P}, полученная на основе принципа возможных перемещений Лагранжа, представляется в виде системы линейных алгебраических уравнений:

[k]·{q} = {P}. (1)

Матрицу [k] называют матрицей жесткости КЭ.

Из решения системы (1) находят узловые перемещения, а затем и все остальные неизвестные задачи.

Результаты исследования напряженно-деформированного состояния конструкции ТСК методом конечных элементов представлены в таблице 1.

Таблица 1 Распределение напряжений в стеклопластиковых

комбинированных трубах при давлении 4 МПа

| Диаметр трубы, мм | Толщина стенки, мм | Эквивалентные напряжения в ПЭ элементах, σэкв, МПа | Эквивалентные напряжения в стеклопластиковых элементах, σэкв, МПа | Коэффициент запаса прочности, σт/σэкв |

| 75 | 6 | 0,957 | 41,8 | 4,3 |

| 135 | 10 | 0,981 | 47,0 | 3,8 |

| 150 | 12 | 0,995 | 50,3 | 3,6 |

| 200 | 16 | 0,999 | 51,5 | 3,5 |

Анализ результатов показывает, что стеклопластиковая оболочка является наиболее напряженным элементом конструкции трубы. При увеличении расчетного внутреннего давления до 12 МПа растягивающие напряжения в этой оболочке достигают 385 МПа. При такой величине напряжений возможно разрушение стеклопластиковой оболочки с образованием продольной трещины. Основным параметром, определяющим несущую способность трубы, является толщина стеклопластиковой оболочки.

С учетом прочностных свойств стеклопластика и полиэтилена даны рекомендации по применению рассчитанных типоразмеров труб на соответствующие им рабочие давления (таблица 2).

Результаты проведенных стендовых гидравлических испытаний показали расхождение с теоретическими расчетами на 8…10 %.

Таблица 2 Рекомендованные давления для ТСК разных типоразмеров

| Внутренний диаметр трубы, мм | Толщина ПЭ оболочки, мм | Внешний диаметр трубы, мм | Толщина стекло-пластиковой оболочки, мм | Рраб, МПа | Рразруш,* МПа |

| 75 | 3,0 | 86 | 2,5 | 4,0 | 32 |

| 90 | 4,5 | 10,0 | 70 | ||

| 97 | 8,0 | 20,0 | 100 | ||

| 130 | 5,4 | 146 | 2,6 | 2,5 | 15 |

| 148 | 3,6 | 4,0 | 30 | ||

| 157 | 8,1 | 10,0 | 60 | ||

| 191 | 6,0 | 211 | 4,0 | 2,5 | 15 |

| 214 | 5,5 | 4,0 | 30 | ||

| 293 | 8,0 | 317 | 4,0 | 1,6 | 12 |

| 320 | 5,5 | 2,5 | 15 | ||

| 327 | 9,0 | 4,0 | 20 | ||

| Примечание * Рразрушения = Ргерметичности | |||||

Д

361, 362 – узлы; 1033 – 1097 – стержневые конечные элементы

Рисунок 2 – Конечно-элементная модель металлопластовой трубы

ля конструкции МПТ с целью прогноза характера ее разрушения и оптимизации параметров рассматривалась трехмерная конечно-элементная модель из 2129 КЭ и 720 узлов. Модель строилась из стержневых (стальная арматура) и толстостенных оболочечных (полиэтиленовая матрица) элементов. Вид сетки конечных элементов представлен на рисунке 2. Для модели рассчитывались напряжения в полиэтилене, окружной и продольной арматуре. Моделирование и расчеты проведены для труб диаметрами от 89 до

132 мм. Результаты исследования напряженно-деформированного состояния приведены в таблице 3.

Таблица 3 Распределение напряжений в МПТ при давлении 4 МПа

| Диаметр труб, мм | Толщина стенки, мм | Размеры ячейки, мм | Диаметр арматуры, мм | Эквивалентные напряжения в ПЭ элементах, σэкв, МПа | Напряжения в окружной арматуре, σокр, МПа | Коэффициент запаса прочности, σт/σокр |

| 89 | 10,5 | 6×6 | 2,5 | 0,7142 | 180,75 | 4,72 |

| 3,0 | 0,5045 | 127,67 | 2,43 | |||

| 8×8 | 2,5 | 0,9337 | 236,25 | 1,31 | ||

| 3,0 | 0,6631 | 167,76 | 1,85 | |||

| 10×10 | 2,5 | 1,1412 | 289,01 | 1,07 | ||

| 3,0 | 0,8147 | 206,27 | 1,50 |

Анализ результатов показывает, что арматура в окружном направлении является наиболее напряженным элементом конструкции трубы. По длине трубы напряжения распределяются практически равномерно. В предположении упругой работы арматуры при внутреннем давлении в трубе 12 МПа рассчитанные растягивающие напряжения в окружной арматуре достигают

565 МПа, что может привести к ее разрушению.

Предположим, что в силу каких-то случайных факторов первым разрушился КЭ 1065, образованный узлами 361 и 362. Удаляем этот КЭ из сетки и проводим новый расчет при том же уровне внутреннего давления

(12 МПа). Удаление элемента 1065 моделирует возникновение концентратора напряжений в окрестности первой точки разрушения окружной арматуры, что приводит к резкому росту напряжений (до 760 МПа) в соседних наиболее напряженных КЭ с номерами 1049 и 1081. На следующем этапе расчета удаляем из сетки КЭ три элемента – 1049, 1065, 1081. Это приводит к росту напряжений в КЭ с номерами 1033, 1097 до 1034 МПа. При этом эквивалентные напряжения в узлах 361, 362, принадлежащих оболочечным КЭ, возрастут до 15,6 МПа. Проведенный анализ позволяет сделать вывод о том, что когда основной несущий элемент трубы окружная арматура полностью исчерпывает свою несущую способность, происходит перераспределение внутренних усилий между арматурой и полиэтиленовой матрицей. При достижении в полиэтиленовых оболочечных элементах разрушающего эквивалентного напряжения происходит окончательное разрушение трубы с образованием продольной трещины.

Натурные гидравлические испытания МПТ при давлении 12 МПа полностью подтвердили прогноз о характере разрушения, сделанный на основании расчетных данных.

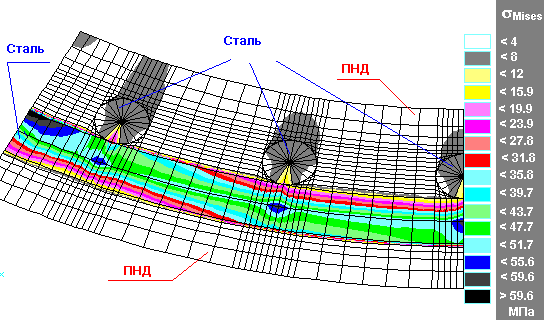

Также было исследовано напряженное состояние, возникающее в зоне контакта арматуры с полиэтиленом. Была решена плоская задача теории упругости методом КЭ на сетке из 992 узлов и 974 КЭ. Результат расчета при внутреннем давлении 4 МПа для фрагмента МПТ диаметром 95 мм при диаметре арматуры 2,5 мм представлен на рисунке 3.

Рисунок 3 – Распределение эквивалентных напряжений в стенке

МПТ при Р = 4 МПа

Расчет показывает, что напряжения в полиэтилене в окрестности продольной арматуры не превышают 5 МПа, что обеспечивает четырехкратный запас кратковременной прочности.

Шаг армирующей сетки в окружном направлении несущественно влияет на напряженно-деформированное состояние трубы и может задаваться из конструктивных соображений. В то же время шаг арматуры в продольном направлении оказывает наиболее существенное влияние. Для трубы диаметром 95 мм изменение шага сетки в продольном направлении с 8 до 6 мм привело к понижению растягивающих напряжений в окружной арматуре примерно на 20 %.

Результаты испытания на растяжение элементов армирующего каркаса МПТ из малоуглеродистой конструкционной стали показали предел текучести σт = 310 МПа. Сопоставление с расчетными напряжениями в стальной арматуре показывает, что для труб диаметрами 89 и 95 мм можно использовать проволоку диаметром 2,5 мм (ячейки 8 × 8 мм). Трубы диаметром 115 мм позволяют использовать проволоку диаметром 3 мм (ячейки 8 × 8 мм). Для трубы диаметром 132 мм размеры ячейки не должны превышать 6 × 6 мм.

Третья глава посвящена совершенствованию технологии монтажа трубопроводов из комбинированных труб.

До начала монтажа комбинированных труб с целью выявления дефектов должна производиться операция входного контроля таких труб. Кроме визуального осмотра и проверки геометрических размеров такой контроль включает проверку труб на прочность и герметичность гидравлическим способом. Гидравлические испытания труб занимают много времени и тормозят процесс их выпуска. Для увеличения интенсивности входного контроля предложен стенд для гидравлических испытаний.

Для надежной работы при давлениях до 4 МПа требуется удобное в монтаже и равнопрочное с телом трубы соединение. Поскольку выпускаемые фланцевые и резьбовые соединительные элементы не обеспечивают длительную работоспособность при высоких рабочих давлениях и необходимый уровень безопасности в нефтегазовой отрасли, было разработано неразъемное клеесварное соединение труб ТСК с гладкими концами (рисунок 4) с помощью соединительной муфты. Герметичность соединения обеспечивается сваркой полиэтиленовых законцовок соединяемых труб встык. Прочность соединения при изгибе, растяжении и распорной нагрузке обеспечивается установкой на клеевой компаунд сегментной муфты и замка, выполненных из высокопрочных материалов (стеклопластика или стали).

Р

исунок 4 Клеесварное соединение стеклопластиковых

комбинированных труб

Отработаны технологические параметры выполнения такого соединения. Доработано типовое оборудование, применяемое для сварки полиэтиленовых труб.

Сварное соединение полиэтиленовых законцовок труб характеризуется образованием наружного и внутреннего грата. Высота внутреннего грата составляет около четверти толщины стенки свариваемых труб. Внутренний грат не только оказывает влияние на гидросопротивление, но и является очагом образования солевых и парафиносмоляных осадкоотложений.

Предложен способ ограничения высоты грата с помощью конусных пробок, размещаемых в зоне стыка. Разработана технология сварки комбинированных труб с использованием данных пробок. По разработанной технологии были смонтированы несколько промысловых трубопроводов из МПТ в НГДУ «Удмуртнефть».

С целью определения работоспособности неразъемного клеесварного соединения были проведены гидростатические и гидроциклические испытания экспериментальных образцов труб ТСК диаметрами 75 и 135 мм и длиной 600 мм с клеесварными соединениями.

В процессе гидростатических испытаний образцы разрушались по телу трубы при давлениях 11…12 МПа. Характер разрушения образцов: разрыв вдоль образующей протяженностью 5…10 мм с шириной раскрытия трещин до 0,5 мм.

При гидроциклических испытаниях разрушение образцов происходило при давлении не менее 8 МПа. Характер и параметры разрушения аналогичны таковым при гидростатическом испытании. Рассчитанное по формуле Коффина-Менсона эквивалентное число циклов до разрушения при давлении 4 МПа составило около 74 млн, что позволяет прогнозировать срок безотказной работы трубопроводов с клеесварными соединениями не менее 35 лет.

По результатам гидравлических испытаний можно сделать заключение, что трубы ТСК с клеесварными соединениями могут быть рекомендованы для монтажа трубопроводов на рабочее давление 4 МПа.

В конце главы даны рекомендации по технологии проведения монтажа и ремонта трубопроводов из комбинированных труб.

Четвертая глава посвящена разработке методов и технических средств диагностики дефектов комбинированных труб и мониторинга готовых трубопроводов, сооруженных из труб на основе термопластов.

Техническое диагностирование (дефектоскопия) труб на предмет их герметичности должно проводиться как при входном контроле труб до их монтажа, так и в процессе эксплуатации готового трубопровода.

Более широкое применение комбинированных труб в нефтегазовой отрасли сдерживается, в том числе, и недостаточным качеством их изготовления. Основным дефектом МПТ является проникновение агрессивной транспортируемой среды до стальной арматуры по дефектам в месте приварки законцовок, что может привести к разрушению арматуры по механизму «щелевой коррозии» и ослаблению несущей способности трубопровода. В связи с этим возникает необходимость отбраковки дефектных труб до монтажа трубопровода.

Был разработан надежный метод контроля комбинированных труб (МПТ и ГПМТ), основанный на определении наличия контакта жидкости с арматурой (арматура заземляется через жидкость-электролит).

Метод основан на определении изменения электрической емкости цилиндрического конденсатора, в котором одной обкладкой является испытательная жидкость (электролит), а второй фольга, наложенная на наружную поверхность трубы. В случае контакта электролита с внутренней арматурой емкость образованного конденсатора (арматура фольга) изменяется, что фиксирует измерительный прибор. Схема дефектоскопа-индикатора, реализующего данный метод диагностики, представлена на рисунке 5.

1 – труба металлопластовая; 2 – арматура; 3 – внутренний слой трубы;

4 – наружный слой трубы; 5 – полиэтиленовая законцовка; 6 – заглушка;

7 – электролит; 8 – обкладка; 9 – прибор измерительный; 10, 11 – контакты

Рисунок 5 Схема дефектоскопа-индикатора

В настоящее время дефектоскоп-индикатор успешно применяется для отбраковки МПТ различных диаметров в НГДУ «Чекмагушнефть» (п. Семилетка) и в ЗАО «Лукойл-АИК» (г. Когалым) по разработанной методике.

Проблема обеспечения мониторинга состояния трубопроводов является одной из наиболее важных в практике строительства и эксплуатации нефтегазопромысловых трубопроводных систем. Трубы с низкой продольной жесткостью (полиэтиленовые и ГПМТ) в процессе эксплуатации в подвижных, обводненных грунтах под воздействием циклических нагрузок (внутреннего давления) меняют свое местоположение в вертикальной и горизонтальной плоскостях. Наличие скрытых дефектов, повреждение комбинированных труб в процессе монтажа или негерметичность разъемных соединений приводит к утечкам транспортируемой среды без выхода продукта на поверхность грунта. Поэтому возникла проблема контроля фактического местоположения трубопроводов из полимерных материалов и определения мест утечек даже на капиллярном уровне.

Для решения указанной проблемы разработан метод диагностического обследования трубопроводов из комбинированных труб. Метод заключается в заполнении обследуемого трубопровода электропроводящей жидкостью (пресной, пластовой или морской водой), подключении к электролиту через металлический элемент трубопровода одного электрода от генератора напряжения высокой частоты модернизированной аппаратуры типа АНПИ

(аппаратура нахождения поврежденной изоляции) и подключении второго электрода к заземлению. На другом конце обследуемого участка трубопровода электролит подключен к заземлителю. Измеряя магнитометром напряженность электромагнитного поля вблизи предполагаемого местонахождения трубопровода, определяют его трассу, а располагая датчик магнитометра

при измерениях под углом 45 к горизонту, рассчитывают глубину залегания трубопровода. Места утечек из трубопроводов определяются этой же аппаратурой по изменению величины магнитного поля вдоль оси трассы трубопровода.

Проведенные диагностические обследования на промыслах АНК «Башнефть» показали работоспособность разработанного метода.

В пятой главе оценена экономическая эффективность применения комбинированных труб при сооружении трубопроводных коммуникаций взамен традиционно применяемых металлических труб.

Сравниваются капитальные затраты и текущие эксплуатационные расходы для двух вариантов: базового – трубопровод из стальных труб наружным диаметром 89 мм с толщиной стенки 10 мм; нового – трубопровод из комбинированных труб ТСК-75. Расчетный период принят равным 25 годам с учетом периодической замены стального трубопровода через каждые 7 лет эксплуатации. Производительность трубопроводов принята равной

235,8 тыс. т /год. Экономический эффект от эксплуатации трубопровода из комбинированных труб ориентировочно составит около 27 млн руб., или в среднем 1,1 млн руб. за год.

Экономический эффект определяется снижением стоимости сооружения трубопроводов, удлинением срока их службы, а также экономией текущих издержек, связанных с ликвидацией отказов.

ОСНОВНЫЕ ВЫВОДЫ И рекомендации

1. Выполнен комплекс разработок по совершенствованию конструкции комбинированных труб из термопластов и технологии их монтажа при строительстве нефтепромысловых трубопроводов.

Сравнительный анализ труб, изготовленных из различных материалов и по разным конструкционным схемам, показал, что наиболее перспективными для применения в нефтепромысловых трубопроводах являются бипластмассовые трубы. Проведена классификация комбинированных труб.

2. Исследован механизм влияния нефтесодержащих сред на полиэтиленовую оболочку комбинированных труб. Показано, что диффузия нефти в полиэтилен приводит к пластификации материала и ухудшению прочностных свойств таких труб. Экспериментально доказано, что трубы из ПВД и других термопластов с низкой молекулярной массой не могут применяться в производстве комбинированных труб для транспортировки нефтесодержащих сред.

На основе сравнительного анализа физико-механических свойств композиционных материалов, используемых при производстве металлопластовых и стеклопластиковых труб, выявлены предпочтительные области их применения.

С целью определения несущей способности выполнен анализ напряженно-деформированного состояния комбинированных труб на основе разработанных конечно-элементных моделей бипластмассовой и металлопластовой труб и определен механизм разрушения труб обоих видов. Для МПТ выявлен основной несущий элемент – окружная арматура и даны рекомендации по оптимизации конструкции путем выбора геометрических размеров ячейки армирующей сетки. Для бипластмассовых труб различных типоразмеров даны рекомендации по рабочему давлению транспортируемой среды.

3. Разработаны равнопрочное с телом трубы клеесварное соединение бипластмассовых труб и технология выполнения такого соединения при монтаже трубопровода. Предложены изменения конструкции типового сварочного оборудования. По результатам гидравлических испытаний сделано заключение о работоспособности клеесварного соединения при рабочих давлениях до 4 МПа.

Предложен способ ограничения высоты внутреннего грата в сварных соединениях комбинированных труб.

Разработан стенд для гидравлического контроля различных видов комбинированных труб.

4. Впервые разработан и прошел успешную апробацию метод дефектоскопии комбинированных труб (МПТ и ГПМТ), основанный на определении наличия контакта жидкости с арматурой, что позволяет выявлять скрытые дефекты внутренней поверхности труб.

Впервые разработан метод диагностического обследования трубопроводов из полимерных труб для контроля их фактического местоположения и определения мест утечек транспортируемой среды.

Основное содержание диссертационной работы опубликовано

в следующих научных трудах:

1. Агапчев В.И., Виноградов Д.А., Ращепкин А.К., Исламов А.Р. Металлопластовые трубы для обустройства нефтегазопромыслов // Нефтегазовое дело. – Уфа: УГНТУ, 2004. № 2. – С. 129-137.

2. Ращепкин А.К. Сравнительный анализ композиционных материалов для изготовления труб нефтяной и химической промышленности // Нефтегазовое дело. – Уфа: УГНТУ, 2004. № 2. – С. 295.

3. Ращепкин А.К., Салагаева Е.В., Черкасов Н.М., Гладких И.Ф. Новые отечественные технологии при изготовлении и монтаже трубопроводных систем нефтегазовой инфраструктуры из комбинированных труб на основе термопластов // Нефтегазовое дело. – Уфа: УГНТУ, 2005. № 3. – С. 338.

4. Ращепкин А.К., Сергеев С.М., Глухова О.В. Длительная прочность полиэтиленовых труб для систем газоснабжения // Нефтегазовое дело. – Уфа: УГНТУ, 2005. № 3. – С. 227.

5. Агапчев В.И., Пермяков Н.Г., Ращепкин А.К., Шамсиев Р.Ф. О характере разрушения металлопластовых труб // НТЖ «Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов». – Уфа, 2007. – Вып. 2 (68). –

С. 60-61.

6. Виноградов Д.А., Фаттахов М.М., Ращепкин А.К., Сергеев С.М., Глухова О.М. Энергоресурсосберегающие трубопроводы из полимерных материалов // Башкирский химический журнал. – Уфа: НИИ «Реактив», 2006. –

Т. 13. № 4. С. 74-75.

7. Ращепкин А.К. Исследование работоспособности металлопластовых труб // Проблемы строительного комплекса России. Матер. IX Междунар. научн.-техн. конф. в рамках IX специализированной выставки «Строительство. Коммунальное хозяйство. Камнеобработка - 2005». – Уфа: УГНТУ, 2005. С. 96.

8. Ращепкин А.К. Метод контроля герметичности внутреннего слоя металлопластовых труб // Проблемы строительного комплекса России. Матер. IX Междунар. научн.-техн. конф. в рамках IX специализированной выставки «Строительство. Коммунальное хозяйство. Камнеобработка - 2005». – Уфа: УГНТУ, 2005. С. 97.

9. Ращепкин А.К., Сергеев С.М., Юнусова А.И. Исследование стойкости труб на основе термопластов к действию нефтяных сред // Трубопроводный транспорт – 2006. Тез. докл. учебн.-научн.-практ. конф. – Уфа: ДизайнПолиграфСервис, 2006. С. 101-102.

10. Ращепкин А.К., Пермяков Н.Г. Рекомендации по прогнозированию работоспособности трубопроводов из полиэтиленовых труб // Трубопроводные системы инженерной инфраструктуры из полимерных материалов. Матер. междунар. научн.-техн. российско-германского семинара. – Уфа:

УГНТУ, 2005. С. 16-18.

11. Пермяков Н.Г., Агапчев В.И., Ращепкин А.К., Уметбаев В.В.

Пластмассовые трубы – резерв решения проблемы повышения технической надежности и экологической безопасности трубопроводов // Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа. Тез. докл. научн.-практ. конф. 25 мая 2005 г. – Уфа, 2005. – С. 124.

12. Агапчев В.И., Виноградов Д.А., Фаттахов М.М., Ращепкин А.К. Комбинированные трубы из термопластов нового поколения и современные технологии для строительства трубопроводов инженерной и нефтегазовой инфраструктуры // Современные технологии строительства и ремонта трубопроводов и резервуаров для нефти и нефтепродуктов. Тез. докл. V Междунар. топливно-энергетического и газонефтехимического конгресса. – М.: ВВЦ, 2006. – С. 62-64.

13. Агапчев В.И., Глухова О.В., Виноградов Д.А., Ращепкин А.К., Фаттахов М.М. Новые виды высоконапорных труб на основе полимерных материалов // Мировое сообщество: проблемы и пути решения: Сб. научн. статей / УГНТУ. Уфа, 2006. № 20. С. 53-62.

14. Агапчев В.И., Фаттахов М.М., Шамсиев Р.Ф., Ращепкин А.К., Пермяков Н.Г., Карымсакова Э.С., Отаров К.М. Разработка метода и технических средств для обнаружения дефектов и утечек в пластмассовых трубопроводах // Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа. Тез. докл. научн.-практ. конф.

24 мая 2006 г. – Уфа, 2006. – С. 208-210.

15. Пермяков Н.Г., Агапчев В.И., Ращепкин А.К., Салагаева Е.В. Некоторые аспекты качества экструдируемых полиэтиленовых труб // НТЖ «Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов». – Уфа, 2007. – Вып. 3 (69). – С. 37-38.