Комбинированный массообменный барботажно-пленочный аппарат 05. 17. 08 Процессы и аппараты химических технологий

| Вид материала | Автореферат диссертации |

- Методические рекомендации к курсовому проекту по процессам и аппаратам химических, 806.99kb.

- Моделирование тепло-массообменных процессов в технологии получения порошков полиолефинов, 250.09kb.

- Повышение эффективности энергетического использования древесных отходов 05. 17., 223.12kb.

- Рабочая программа по дисциплине дс №09 Машины и аппараты химических производств для, 240.33kb.

- Технология и аппаратурное оформление абсорбционной очистки трифторида азота от тетрафторметана, 349.17kb.

- Программа-минимум кандидатского экзамена по специальности 05. 17. 08 «Процессы и аппараты, 99.55kb.

- Рабочая программа машины и аппараты химических производств Санкт-Петербург 2002 Рабочая, 31.46kb.

- Рабочая программа по дисциплине Ф. 13 «Системный анализ процессов химической технологии», 148.25kb.

- Процесс пылеулавливания из аспирационных и технологических пылегазовых потоков комбинированными, 223kb.

- Образовательный стандарт специальность: 170500 [240801] «Машины и аппараты химических, 187.74kb.

На правах рукописи

Иванов Алексей Евгеньевич

Комбинированный массообменный барботажно-пленочный аппарат

05.17.08 – Процессы и аппараты химических технологий

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Москва – 2011

Работа выполнена в Московском государственном университете инженерной экологии (ГОУ ВПО «МГУИЭ»).

Научный руководитель: кандидат химических наук, профессор

Беренгартен Михаил Георгиевич

Официальные оппоненты: доктор технических наук, профессор

Таран Александр Леонидович

кандидат технических наук

Полевой Александр Сергеевич

Ведущая организация: Ивановский государственный химико-

технологический университет

Защита состоится «16» июня 2011 г. в 16 часов на заседании диссертационного совета Д 212.145.01 в ГОУ ВПО «Московский государственный университет инженерной экологии» по адресу: 105066, г. Москва, улица Старая Басманная, дом 21/4, аудитория имени Л.А. Костандова (Л-207).

С диссертацией можно ознакомиться в библиотеке Московского государственного университета инженерной экологии.

Автореферат разослан «___» мая 2011 г.

Ученый секретарь

диссертационного совета,

к.т.н., доцент С.А. Трифонов

ОБЩАЯ ХАРАКТЕРИСТИКА

Актуальность работы. Использование большинства современных контактных устройств для проведения массообменных процессов в средах содержащих твердую фазу, а также в средах, где она образуется в результате химической реакции или конденсации тяжелокипящих фракций, вызывает множество проблем из-за склонности этих устройств к зарастанию. В таких случаях возникает необходимость в использовании эффективных контактных устройств, предназначенных для работы в этих средах. Актуальность данной работы определяется большим количеством таких систем в промышленности, следовательно, путем внедрения нового комбинированного абсорбционного аппарата, разработанного для работы на средах, содержащих твердую фазу, можно повысить эффективность проводимых массообменных процессов и уменьшить число остановок на периодическую прочистку оборудования.

Цель работы.

– Исследование гидродинамических и массообменных характеристик, необходимых для расчета абсорбционных процессов в комбинированном аппарате.

– Создание методики расчета основных гидродинамических и массообменных характеристик разработанного комбинированного аппарата. – Разработка конструктивных решений, способствующих промышленному внедрению указанного аппарата.

Предметом изучения в настоящей работе являлись гидродинамические и массообменные характеристики двух зон контакта комбинированного аппарата: барботажной, получаемой новым способом; и пленочной, а также взаимное влияние этих зон друг на друга.

Научная новизна. 1. На основании экспериментальных данных в исследованном барботажном слое выявлены три разнородные по структуре слоя зоны: инерционная, барботажная и рециркуляционная.

2. Разработана модель комбинированного массообменного барботажно-пленочного аппарата.

3. Предложена новая конструкция комбинированного аппарата, защищенная Патентом RU 02377050 С1

Практическая значимость. Разработана и исследована новая конструкция комбинированного аппарата, совмещающего барботажную и пленочную зоны контакта фаз, защищенная Патентом RU 02377050 С1, отличающаяся от известных способностью эффективно работать на средах, содержащих твердую фазу. Получены критериальные уравнения для расчета гидродинамических и массообменных параметров, характеризующих эффективность работы комбинированного аппарата. Создана методика расчета комбинированного аппарата новой конструкции.

Результаты гидродинамических и массообменных исследований нового комбинированного аппарата и методика его расчета использованы ООО «ТЕХНОПРОМСЕРВИС» при проектировании комбинированного аппарата для первичной очистки пиролизного газа на выходе из реактора пиролиза в рамках создания установки пиролиза изношенных автопокрышек. Планируется также использование нового комбинированного абсорбционного аппарата для очистки артезианских вод от ионов Fe2+. Внедрение установки обезжелезивания с использованием нового комбинированного аппарата, не только обеспечивает получение питьевой воды, отвечающей всем нормативным требованиям, но и снижает энергопотребление процесса.

Апробация работы. Основные результаты работы докладывались и обсуждались на 9-м международном симпозиуме молодых ученых, аспирантов и студентов «Инженерные и технологические исследования для устойчивого развития» г. Звенигород, 2007г.; на конкурсе молодых ученых в рамках 14-й международной выставки химической промышленности и науки «Химия 2008», г. Москва, 2008г., получена 1-я премия; на Международной научной конференции «Современные тенденции развития химии и технологии полимерных материалов». г. Санкт - Петербург, 2008г.

Публикации. По теме диссертации опубликовано 8 печатных работ, 4 из которых в журнале, рекомендованном ВАК, тезисы 3 докладов на международной научной конференции и двух международных симпозиумах, получен патент на изобретение.

Объем и структура работы. Содержание диссертации изложено на 162 страницах машинописного текста, содержит 35 рисунков, 5 таблиц и список использованных источников из 129 наименований. Диссертационная работа состоит из введения, пяти глав, выводов по работе и приложений.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении изложена актуальность диссертационной работы и сформулированы ее основные задачи.

В первой главе рассмотрен и проведен анализ существующих конструкций барботажных аппаратов, известные на данный момент конструктивные решения, направленные на использование барботажного слоя в аппаратах, работающих на средах, содержащих твердую фазу. Освещены основные пути борьбы с оседанием загрязнений на поверхностях контактных устройств такие как: увеличение скорости газового потока; введение в барботажный слой подвижной насадки (самоочищающиеся тарелки) и использование новых способов организации движения газожидкостных потоков на контактных устройствах.

На основании многолетних исследований, проведенных О.С. Чеховым с сотрудниками, изложены основы секционирования химического оборудования и, в частности, основы продольно-поперечного секционирования как наиболее рационального способа решения проблемы перехода конструкции комбинированного аппарата на промышленные диаметры.

Рассмотрены гидродинамические режимы барботажного слоя, получаемого на традиционных контактных устройствах. Определены основные параметры, качественно и количественно характеризующие гидродинамику барботажного слоя. Проведен анализ тепло- и массообменных характеристик барботажного слоя и уравнений для их расчета, предложенных в литературе. Определена общая структура критериальных уравнений для расчета коэффициентов массоотдачи в барботажном слое, которая может быть использована как основа при обработке экспериментальных данных, полученных для нового комбинированного аппарата.

Подробно изложен раздел, посвященный ранее проведенным в МГУИЭ (МИХМ) гидродинамическим и массообменным исследованиям пленочных оросителей с анализом полученных в данных работах результатов с точки зрения применения их в рамках данной работы. Установлена высокая эффективность работы пленочных оросителей в качестве сеператоров, существенно снижающих брызгоунос с нижерасположенного барботажного слоя.

На основании выводов из литературного обзора поставлены задачи исследования.

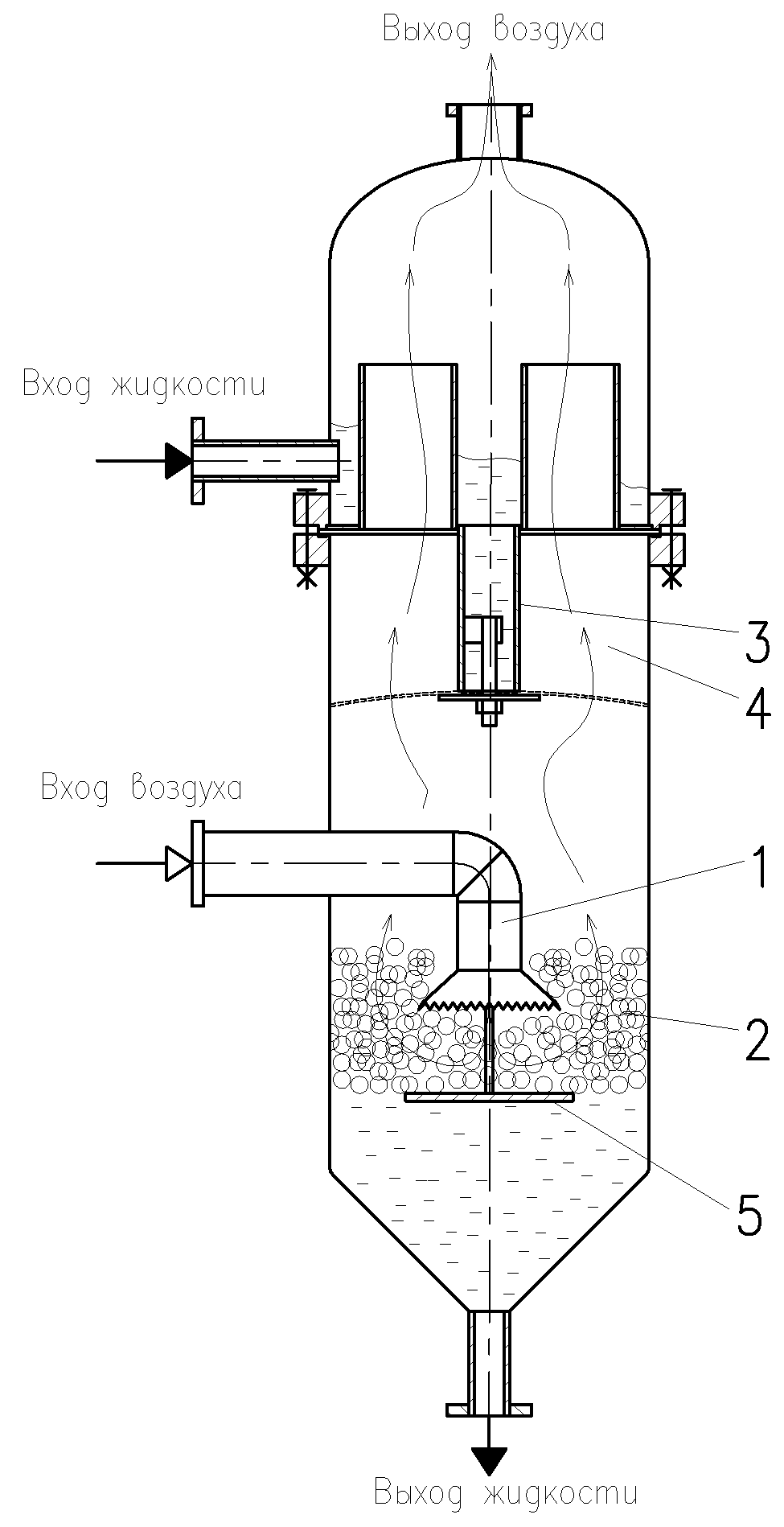

Во второй главе описан новый комбинированный аппарат, особенностью которого является совокупная работа пленочного оросителя с барботажным слоем, получаемым новым способом с помощью «Г»-образного патрубка подачи газа в слой жидкости с отбойным экраном стабилизирующим барботажный слой (рис.1). Газ в комбинированном аппарате по «Г»-образному патрубку (1) подается в слой жидкости и образует барботажный слой (6). Аппарат орошается пленочным оросителем (2), к

оторый создает дополнительную поверхность контакта фаз (5) и сепарирует проходящий газ, снижая брызгоунос. Новым в комбинированном аппарате является способ создания барботажного слоя с использованием отбойного экрана (4), закрепленного под «Г»-образным патрубком (1). Благодаря установке отбойного экрана снижается сопротивление барботажной зоны, газ равномерно распределяется по сечению аппарата, образуя развитый с

оторый создает дополнительную поверхность контакта фаз (5) и сепарирует проходящий газ, снижая брызгоунос. Новым в комбинированном аппарате является способ создания барботажного слоя с использованием отбойного экрана (4), закрепленного под «Г»-образным патрубком (1). Благодаря установке отбойного экрана снижается сопротивление барботажной зоны, газ равномерно распределяется по сечению аппарата, образуя развитый с Рис. 1 Комбинированный аппарат

табильный барботажный слой (6).

На базе проведенных гидродинамических исследований построена модель комбинированного аппарата, определяющая соотношения между геометрическими размерами узла ввода газа. В частности, определены пределы изменения величины заглубления Δ «Г»-образного патрубка в слой светлой жидкости, соответствующие наиболее эффективному диапазону работы комбинированного аппарата как при работе с зазором (при отрицательных значениях Δ) так и при работе с заглублением (при положительных значениях Δ).

Проведен выбор методов и соответствующих им газожидкостных систем для исследования гидродинамики и массоотдачи нового комбинированного абсорбционного аппарата. В качестве основной системы для изучения гидродинамики использовалась система «воздух – вода», для оценки влияния на работу барботажного слоя поверхностного натяжения и вязкости в качестве жидкой фазы были применены растворы, представленные в табл.1. Для проведения исследований по массоотдаче в газовой фазе в комбинированном аппарате была выбрана методика увлажнения воздуха парами воды.

Таблица 1

| № системы | Жидкая фаза | Газовая фаза | Температура жидкой фазы, ºС | Концентрация %масс | Поверхностное натяжение, *10³ Н/м | Динамические коэффициенты вязкости, мПа*с | Плотность жидкой фазы, кг/м³ |

| 1 | Вода | Воздух | 18-40 | - | 72,8 | 0,656-1 | 990-1000 |

| 2 | Раствор этанола в воде | 25 | 60-96 | 28,14-63,65 | 0,95-1,1 | 800-900 | |

| 3 | Раствор уксусной кислоты в воде | 25 | 50-100 | 54,9-63 | 0,95-1,1 | 1045-1055 | |

| 4 | Раствор NaCl в воде | 20 | 5-15 | 72,8-73 | 1-1,5 | 1070-1140 | |

| 5 | Раствор Na2CO3 в воде | 20 | 5-10 | 72,8-74 | 1-1,4 | 1050-1100 |

Описаны экспериментальные установки для проведения гидродинамических и массообменных исследований как для изучения гидродинамики, так и для изучения массоотдачи в газовой фазе. При создании экспериментальных установок была использована лабораторная модель комбинированного аппарата диаметром 240мм, выполненная из органического стекла.

Описаны методики измерения таких основных гидродинамических параметров, характеризующих работу комбинированного аппарата, как газосодержание и высота барботажного слоя, гидравлическое сопротивление барботажной зоны и всего комбинированного аппарата. Для оценки влияния изменения физико-химических свойств жидкой фазы на работу комбинированного аппарата приведена методика измерения поверхностного натяжения и вязкости жидкой фазы, изменяемых в ходе экспериментальных исследований. Описаны порядок проведения и методика обработки результатов эксперимента по массоотдаче в газовой фазе.

Приводится оценка погрешности экспериментального определения гидродинамических характеристик и коэффициента массоотдачи в газовой фазе комбинированного аппарата. Из полученных результатов можно сделать вывод о том, что погрешность всех измеряемых в ходе гидродинамических испытаний параметров не превышает 5%, что соответствует предъявляемым к точности измерений требованиям.

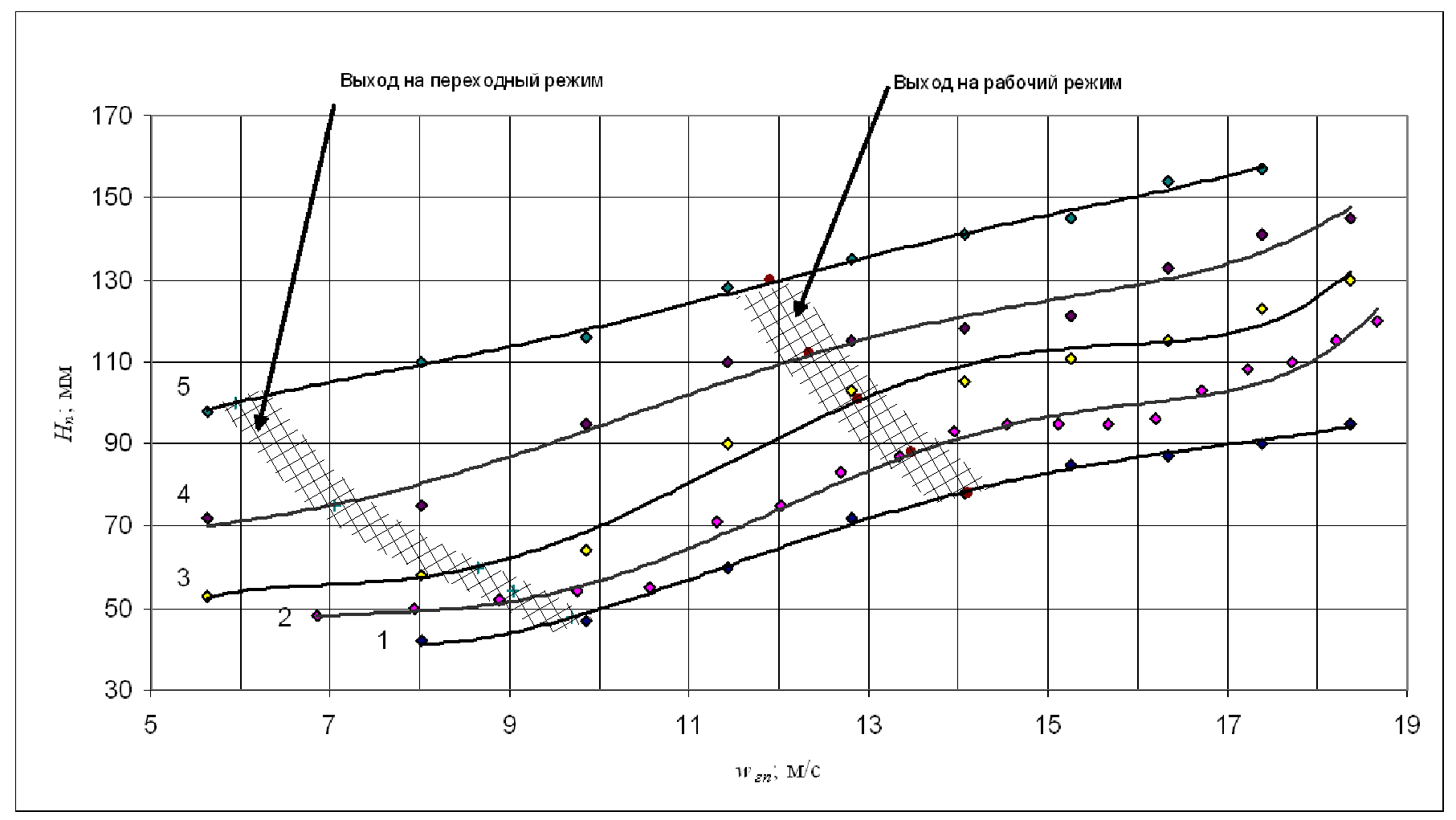

Третья глава посвящена изучению гидродинамических особенностей работы нового комбинированного аппарата и нового способа создания барботажного слоя. Опыты, проведенные без орошения, позволили выявить наличие трех различных по структуре режимов работы барботажного слоя в диапазоне скоростей в «Г»-образном патрубке wгп от 5 до 19 м/с – начальный, переходный и рабочий. Начальный и переходный режимы (при wгп от 5 до 11 м/с) не представляют практической ценности из-за отсутствия стабильного развитого барботажного слоя. Поэтому дальнейшие исследования велись на диапазоне скоростей wгп>11 м/с, что обеспечивало рабочий режим в аппарате.

Рис.2. Смена режимов работы барботажного слоя в неорошаемом аппарате и зависимость высоты слоя Hп от скорости газа в «Г»-образном патрубке wгп:

1 - Δ= -10мм, 2 - Δ= -5мм, 3 - Δ= 0мм, 4 - Δ= 5мм, 5 - Δ= 10мм

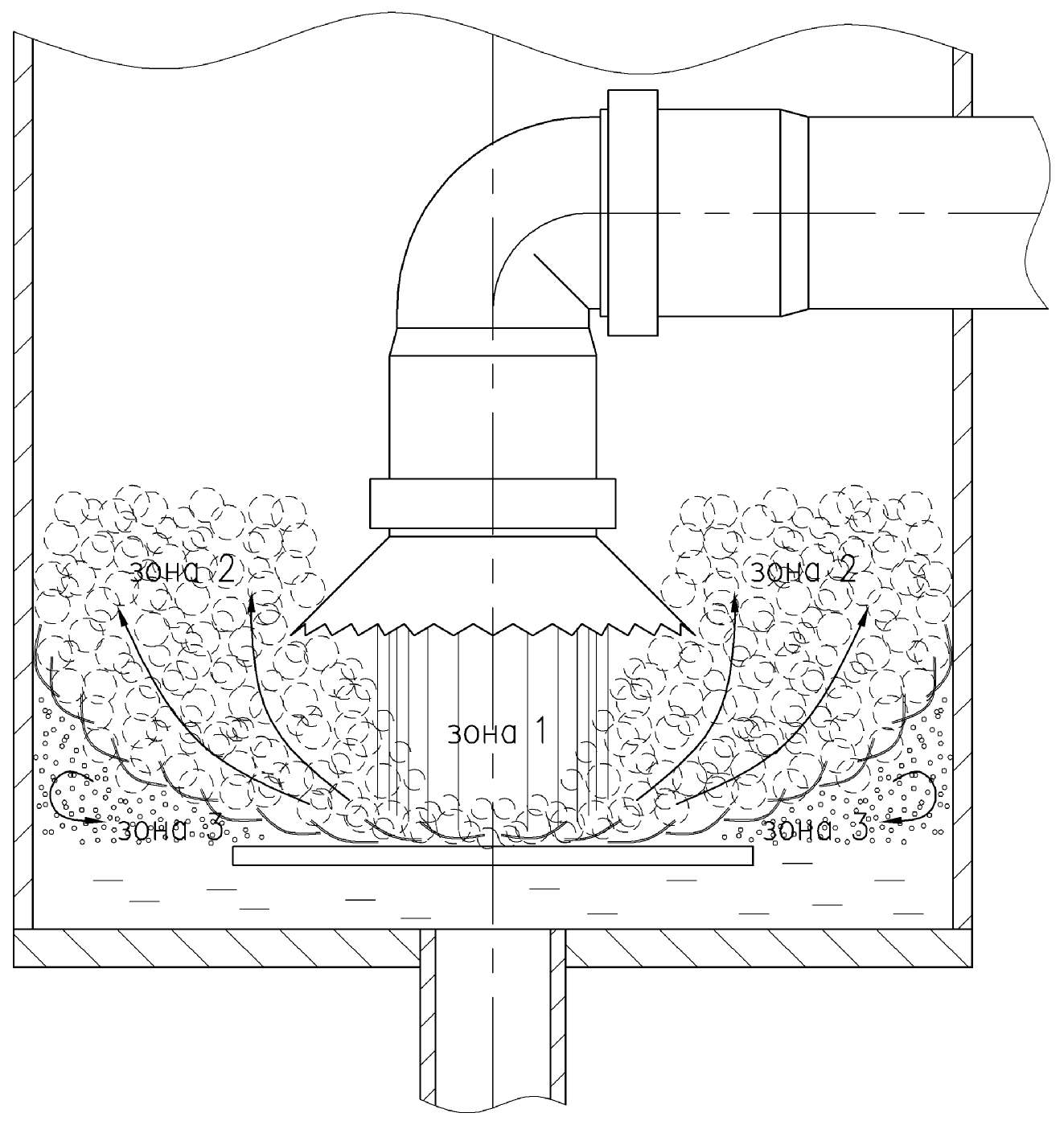

Однако и в рабочем режиме работы барботажный слой, образующийся с помощью «Г»-образного патрубка не имеет однородной структуры. Это объясняется конструктивными особенностями нового способа получения барботажного слоя. Было установлено, что при рабочем режиме в барботажном слое существуют 3 зоны, качественно отличающиеся друг от друга (рис.3).

П

ервая зона – инерционная, в пределах этой зоны струя газа входит в слой жидкости. Сплошной средой является газ.

ервая зона – инерционная, в пределах этой зоны струя газа входит в слой жидкости. Сплошной средой является газ. В

Рис.3. Подача газа в слой жидкости с помощью

«Г»-образного патрубка. Структура барботажного слоя в рабочем режиме.

торая зона – барботажная, характеризуется развитым барботажным слоем. Во второй зоне сосредоточена основная часть поверхности контакта фаз. Из-за высокой турбулентности слоя происходит быстрое обновление поверхности контакта.

Третья зона – рециркуляционная, представляет собой разновидность застойной зоны. Она насыщена мелкими пузырьками газовой фазы, которые закручиваются основным потоком газа и циркулируют в пределах третьей зоны. Поверхность контакта велика, но обновляется медленно. Пузырьки газа в пределах третьей зоны движутся сравнительно медленно.

Для оценки влияния пленочной зоны контакта фаз была проведена и обработана серия экспериментов на орошаемом комбинированном аппарате. При этом, во-первых, наблюдалось некоторое уменьшение высоты барботажного слоя, что объясняется эффектом сбивания пены и, во-вторых, резкое, на порядок, снижение брызгоуноса с барботажной зоны контакта фаз, что объясняется эффективной работой пленочной зоны контакта фаз в качестве сепаратора. Установлен рекомендуемый диапазон значений плотности орошения Lуд = (18-28) м3/(м2*ч) при котором наблюдаются максимальные значения высоты барботажного слоя и минимальный брызгоунос.

Для оценки влияния на гидродинамические параметры комбинированного аппарата физико-химических свойств жидкой фазы были проведены эксперименты с изменением поверхностного натяжения и вязкости жидкой фазы с использованием газожидкостных систем, приведенных в табл.1. С ростом вязкости жидкой фазы наблюдался рост высоты барботажного слоя, не характерный для традиционных контактных устройств, на которых обратная картина объясняется дополнительными энергозатратами на продавливание газовых пузырей в жидкую фазу с повышением ее вязкости. В случае применения новой конструкции контактного устройства, включающей в себя «Г»-образный патрубок подачи газа с отбойным экраном, не происходит потери энергии на продавливание газового пузыря через отверстие решетки или прорезь колпачка. Газ подается в аппарат струей и распределяется в барботажном слое, разбиваясь на пузыри при ударе об отбойный экран. Более того, с увеличением вязкости жидкой фазы уменьшается скорость всплытия газовых пузырей, то есть увеличивается время пребывания, что и приводит к некоторому росту высоты барботажного слоя при увеличением вязкости жидкой фазы.

Практически независимо от нагрузки по газу с увеличением поверхностного натяжения наблюдается некоторое увеличение высоты барботажного слоя. Полученная закономерность объясняется тем, что в новом способе создания барботажного слоя затраты энергии на создание новой поверхности раздела фаз незначительны, а основные энергозатраты приходятся на разрыв слоя жидкости струей газа и распределение газа по сечению аппарата. Некоторое увеличение высоты барботажного слоя с увеличением поверхностного натяжения, наблюдаемое во всех сериях эксперимента, посвященных данной проблематике, объясняется большей стабильностью и продолжительностью жизни пузырей в жидкой фазе, лучшему пенообразованию в барботажном слое, и, соответственно большей стабильности барботажного слоя в целом.

Обработка экспериментальных данных как орошаемого, так и не орошаемого аппарата позволила определить показатели степеней в критериальном уравнении, описывающем гидродинамический характер работы барботажного слоя в комбинированном аппарате с двумя зонами контакта фаз:

(1)

(1)где

- симплекс удельной высоты барботажного слоя (является аналогом относительной плотности барботажного слоя

- симплекс удельной высоты барботажного слоя (является аналогом относительной плотности барботажного слоя  и характеризует газосодержание φ слоя);

и характеризует газосодержание φ слоя);  ;

;  ;

;  ;

;  ;

;  .

.Сопротивления барботажной зоны комбинированного аппарата, по аналогии с традиционными контактными устройствами, складывается из сопротивления сухого аппарата и сопротивления газо-жидкостного слоя.

, (2)

, (2) , где ζ =3,3 (3)

, где ζ =3,3 (3) (4)

(4)Коэффициент сопротивления ζ в уравнении (3), а также коэффициент пропорциональности и показатели степеней в критериальном уравнении (4) получены в результате обработки экспериментальных данных.

С учетом ранее проведенных исследований тарелок с двумя зонами контакта фаз в рамках данной работы было получено уравнение для определения брызгоуноса комбинированного аппарата:

(5)

(5)Четвертая глава посвящена изучению процесса массоотдачи в газовой фазе в комбинированном аппарате по методике испарительного охлаждения на системе воздух – вода. В результате обработки полученных экспериментальных данных было получено критериальное уравнение, описывающее массоотдачу в газовой фазе в новом комбинированном аппарате, совмещающем барботажную и пленочную зоны контакта фаз:

, (6)

, (6)где

; (7)

; (7) ;

;  .

. Критерии ReG, We и симплекс Г в уравнении (6) определяются аналогично уравнению (1).

Структура уравнения (6) является традиционной для барботажных контактных устройств а коэффициент А, входящий в него, характеризует влияние на барботажный слой пленочной зоны контакта фаз, через величину Lуд, и собственно вклад пленочной зоны контакта фаз в процесс массоотдачи в газовой фазе который по результатам исследования В.С. Ходака может быть учтен одной лишь величиной ΔPпл.

Полученные в данной работе уравнения (1,4,6,7,8) справедливы в пределах рабочего режима, наблюдаемого в диапазоне wгп= 11÷19 м/с. Диапазон изменения плотности орошения составляет Lуд= 12÷32 м3/(м2·ч). Пределы изменения физико-химических свойств жидкой фазы отражены в табл.1.

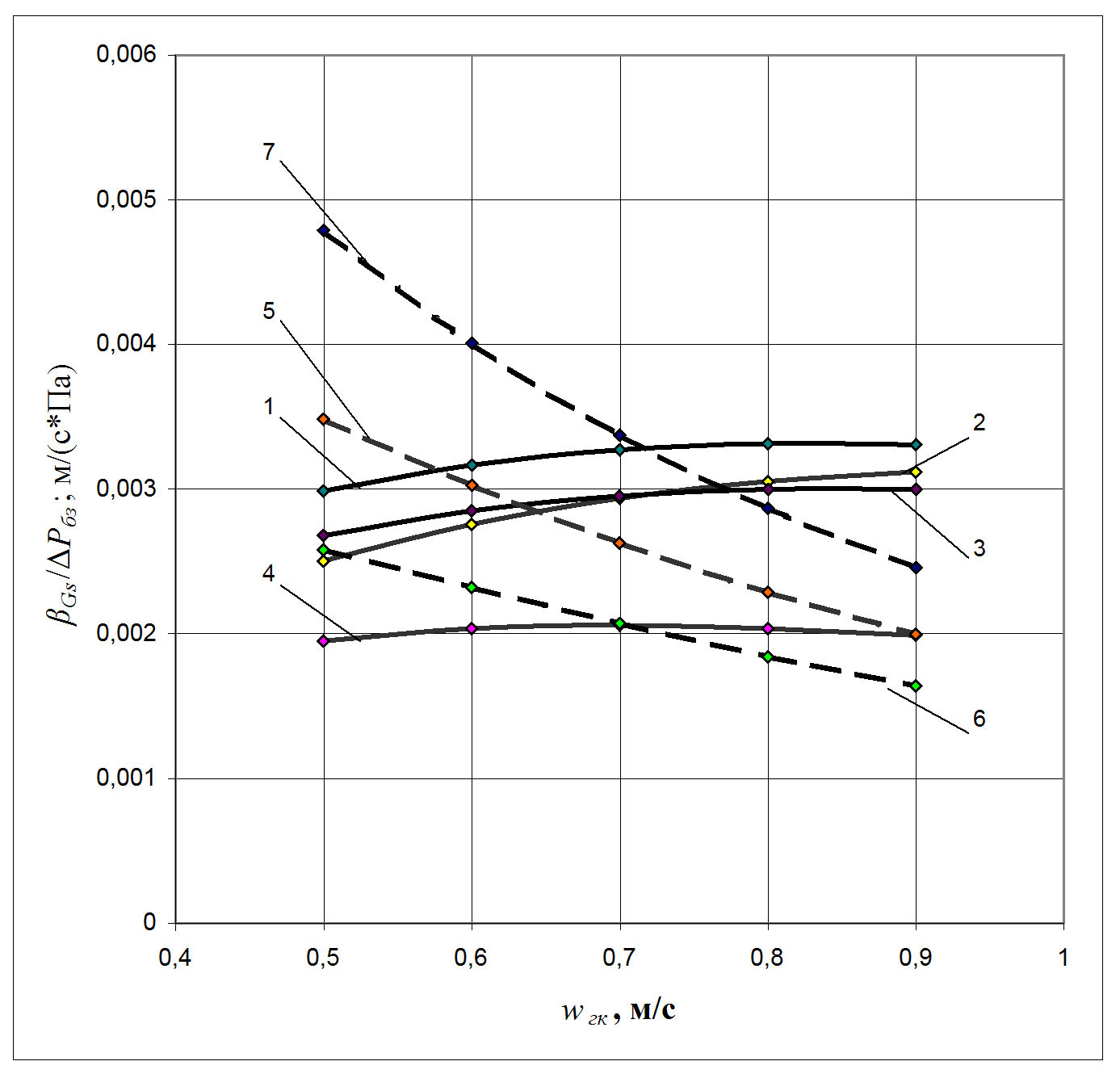

Рис.4. Зависимость отношения коэффициента массоотдачи βGs к сопротивлению контактного устройства от скорости газа в свободном сечении колонны: 1 – ситчатая тарелка; 2 – провальная тарелка; 3 – провальная тарелка; 4 – колпачковая тарелка; 5, 6, 7 – комбини-рованный аппарат с величиной заглубления Δ равной соответственно 0мм, 10мм, -10мм.

В пятой главе разработаны рекомендации по выбору конструктивных параметров нового комбинированного аппарата, основанных на его модели. Освещен процесс перехода на промышленные диаметры аппаратов, основанный на методе продольно - поперечного секционирования.

Описаны рекомендуемые области использования нового комбинированного аппарата, главной из которых является работа на системах для которых характерно выпадение твердой фазы и склонных к зарастанию оборудования, в том числе процессов абсорбции и хемосорбции на средах в которых твердая фаза образуется в результате химической реакции или конденсации тяжелокипящих фракций.

Представлена методика расчета гидродинамических и массообменных характеристик комбинированного аппарата, которая рекомендуется к использованию при промышленном проектировании аппаратов данного типа. Приведенная методика была использована при внедрении комбинированного аппарата диаметром 400мм в качестве основной ступени очистки горячего пиролизного газа, содержащего тяжелокипящие смолистые и сажистые компоненты на установке по пиролизу изношенных автопокрышек ООО «ТЕХНОПРОМСЕРВИС» г. Сергиев - Посад.

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ.

1. Исследован новый процесс контакта жидкой и газовой фаз, реализованный в комбинированном аппарате новой конструкции, использующем новый способ создания барботажного слоя путем ввода газа в слой жидкости с помощью «Г»-образного патрубка, снабженного отбойным экраном. Разработана модель этого аппарата, определяющая соотношения между геометрическими размерами узла ввода газа.

2. Разработана новая конструкция комбинированного аппарата, совмещающего барботажную и пленочную зоны контакта фаз, предназначенная для проведения тепло- массообменных и газоочистных процессов на средах приводящих к быстрому зарастанию оборудования. По результатам разработки нового типа комбинированного аппарата получен патент на изобретение RU 02377050 С1, опубл. 27.12.2009.

3. Определены границы рабочего режима барботажного слоя в комбинированном аппарате. Изучена структура барботажного слоя в рабочем режиме, выявлены три разнородные зоны: инерционная, барботажная и рециркуляционная.

4. Получены критеритериальные уравнения для определения высоты и сопротивления барботажного слоя, а также, коэффициента массоотдачи в газовой фазе в комбинированном аппарате, на основании которых разработана методика его расчета. Методика расчета использована при проектировании комбинированного аппарата диаметром 400мм, работающего в качестве основной ступени очистки горячего пиролизного газа, содержащего тяжелокипящие смолистые и сажистые компоненты на установке по пиролизу изношенных автопокрышек, принадлежащей ООО «ТЕХНОПРОМСЕРВИС» г. Сергиев - Посад.

Основные условные обозначения:

Δ – заглубление газоподающего патрубка в комбинированном аппарате, м; wгп – скорость газа в «Г»-образном патрубке комбинированного аппарата, м/с; hд – высота установки нижнего края раструба газоподающего патрубка от отбойного экрана в комбинированном аппарате, м; h0 – высота светлой жидкости, участвующей в образовании барботажного слоя, м; dд – диаметр раструба газоподающего патрубка в комбинированном аппарате, м; Hп – высота барботажного слоя, м; dп – диаметр газоподающего патрубка в комбинированном аппарате, м; Lуд – объемный расход жидкой фазы, отнесенный к площади поперечного сечения колонны, м³/(м²*с); Hуд – симплекс удельной высоты барботажного слоя, отношение высоты барботажного слоя к высоте светлой жидкости, участвующей в образовании барботажного слоя, м/м; ReG – критерий Рейнольдса для газовой фазы; ReL – критерий Рейнольдса для жидкой фазы; We – критерий Вебера; K – относительная плотность барботажного слоя; Г – симплекс геометрического подобия; ρG – плотность газовой фазы, кг/м³; ρL – плотность жидкой фазы, кг/м³; μG – динамический коэффициент вязкости газа, Па*с; μL – динамический коэффициент вязкости жидкости, Па*с; μводы – динамический коэффициент вязкости воды, Па*с; σ – поверхностное натяжение, Н/м; g – ускорение гравитационной силы, м/с²; ΔРбз – сопротивление барботажной зоны комбинированного аппарата, Па; ζ – коэффициент сопротивления; ΔРст – сопротивление сухой барботажной зоны, Па; ΔРL – сопротивление слоя жидкости при барботаже, Па; ΔРпл – сопротивление пленки жидкости в пленочном оросителе, Па; wгк – скорость газа в свободном сечении колонны (аппарата), м/с; hщ – высота щели пленочного оросителя, м; Lудщ – удельная жидкостная нагрузка на единицу длины кольцевой щели, м³/(м*с); u – брызгоунос (количество уносимой жидкости, отнесенное к количеству несущего газа), кг/кг; Hсп – высота сепарационного пространства, м; NuGs – критерий Нуссельта для газовой фазы, определяющий βGs; PrG – критерий Прандтля для газовой фазы; βGs –коэффициент массоотдачи в газовой фазе, отнесенный к единице площади тарелки, м/с; dпуз – средний диаметр пузыря в барботажном слое, м; DG – коэффициент диффузии в газовой фазе, м²/с;

Основные положения диссертации отражены в следующих публикациях:

- Иванов А.Е., Баринский Е.А., Назаров В.И., Клюшенкова М.И. Особенности очистки технологического газа в системе утилизации изношенных автопокрышек методом пиролиза: Труды 9-го международного симпозиума молодых ученых, аспирантов и студентов 21-24 ноября 2007г. «Инженерные и технологические исследования для устойчивого развития», -М., 2009. с. 55-59.

- Иванов А.Е., Беренгартен М.Г., Клюшенкова М.И. Гидродинамические режимы работы комбинированного аппарата мокрой очистки газа: Тез. докл. «Современные тенденции развития химии и технологии полимерных материалов», Международная научная конференция, посвященная 70-летию факультета прикладной химии и экологии. –Спб., СПГУТД, 2008. с.11-12.

- Иванов А.Е., Беренгартен М.Г., Клюшенкова М.И. Гидродинамические режимы работы комбинированного тепломассобменного аппарата / Химическое и нефтегазовое машиностроение. 2009. №9 – с. 6-9.

- Иванов А.Е., Беренгартен М.Г., Клюшенкова М.И. Гидродинамика пенного слоя в комбинированном тепломассообменном аппарате для процессов абсорбции / Химическое и нефтегазовое машиностроение. 2010. №2 – с. 4-6.

- Иванов А.Е., Беренгартен М.Г., Клюшенкова М.И. Гидродинамика и массообмен в комбинированном абсорбционном аппарате, совмещающем барботажную и пленочную зоны контакта фаз / Химическое и нефтегазовое машиностроение. 2010. №8 – с. 3-6.

- Иванов А.Е., Беренгартен М.Г., Клюшенкова М.И. Гидродинамика и массообмен в комбинированном абсорбционном аппарате, совмещающем барботажную и пленочную зоны контакта фаз: Труды X Международного Симпозиума молодых ученых, аспирантов и студентов 30 ноября – 1декабря 2010г. «Инженерные и технологические исследования для устойчивого развития», -М., 2010. с. 66-77.

- Иванов А.Е., Волкова О.А., Клюшенкова М.И., Беренгартен М.Г. Оптимизация процесса обезжелезивания артезианских вод / Вода: химия и экология. 2011. №4 – с. 25-31.

- Гидродинамический пылегазоуловитель: пат. RU 02377050 С1, МПК В 01 D 47/06 / Клюшенкова М. И., Назаров В. И., Иванов А. Е., Руднев В. Е., Баринский Е. А., Семенов М. С., Алексеев С. Ю.; заявка №2008136687/15 от 12.09.2008; опубл. 27.12.2009.

Подписано в печать 10.05.2011.

Формат 60х84 1/16. Бумага офсетная.

Печать офсетная. Тираж 80 экз.

Отпечатано на ризографе МГУИЭ.

105066 Москва, ул. Старая Басманная, 21/4.