Отчет «Проведение оценки воздействия на окружающую среду планируемой хозяйственной деятельности по строительству технологической линии по производству цемента мощностью 1,8 млн т в год в районе месторождения «Каменка» пруп «Кричевцементношифер»»

| Вид материала | Отчет |

- Отчет проведение оценки воздействия на окружающую среду планируемой хозяйственной деятельности, 698.61kb.

- Отчет 39 стр., 4 рисунка, 9 таблиц, источников цементное производство, окружающая среда,, 573.86kb.

- Оценка воздействия на окружающую среду (овос) намечаемой деятельности по строительству, 357.28kb.

- Оценка воздействия на окружающую среду, 1499.91kb.

- История создания предприятия, 2149.99kb.

- 4 Основные показатели, характеризующие воздействие хозяйственной деятельности на окружающую, 58.16kb.

- «Утверждаю» Глава мо «Алданский район», 260.17kb.

- Проект по открытию линии сухого производства цемента с комплексным применением клинкера, 141.51kb.

- Г. Алдан «03» декабря 2010, 79.64kb.

- Закон от 23. 11. 1995 n 174-фз "Об экологической экспертизе", 487.57kb.

2.1.3 Существующее производство ПРУП «Кричевцементношифер». Годовая производственная программа

Объем выпускаемой предприятием продукции с каждым годом увеличивается (таблица 1), что связано с постоянным увеличением потребности в цементе строительной отрасли Беларуси.

Таблица 1 – Объем выпускаемой продукции по видам с разбивкой по годам

| Наименование выпускаемой продукции | Объем выпускаемой продукции | ||

| 2008 год | 2009 год | 2010 год | |

| Цемент | 1 374 000 тонн | 1 456 000 тонн | 1 526 000 тонн |

| Клинкер | 1 173 731 тонн | 1 186 000 тонн | 1 288 750 тонн |

| Асбестоцементные изделия | 103 634 т.у.п. | 96 211 т.у.п. | 100 900 т.у.п. |

Производство цемента на ПРУП «Кричевцементношифер» осуществляется «мокрым» способом.

В карьере «Каменка» осуществляется добыча мела, после чего он грузится в самосвалы и подается в болтушки на размучивание. Из карьера «Каменка» меловой шлам подается на промплощадку предприятия гидротранспортом (по пульпопроводу) при помощи насосных перекашивающих станций. Для приема, хранения и создания запаса мелового шлама используются горизонтальные шламбассейны, из которых сырье поступает в болтушки для размучивания с глиной и огарками. Приготовленный по заданному химическому составу шлам подается центробежными насосами на обжиг во вращающиеся печи, в результате чего получается полуфабрикат – клинкер. Клинкер охлаждается в колосниковых холодильниках, дробится в молотковой дробилке и подается в бункера цементных мельниц на помол. Из цементных мельниц цемент при помощи пневмокамерных насосов подается для хранения и отгрузки в цементные силоса, а из них поступает на производство шифера, отгружаетсяв железнодорожные вагоны или в автотранспорт. Также на предприятии установлены две упаковочные машины по тарированию цемента в бумажные мешки весом по 25 и 50 кг и одна линия по тарированию в полипропиленовые мягкие контейнеры весом до 1000 кг.

Сырьем для производства асбестоцементных листов является цемент собственного производства и асбест, который поступает на предприятие с Киембаевского, Джетыгаринского, Баженовского месторождений.

2.1.4 Предпосылки строительства новой технологической линии по производству цемента

Исходя из прогнозируемого роста потребности в цементе строительного рынка, как внутреннего, так и внешнего, ПРУП «Кричевцементношифер» определена генеральная цель стратегического развития: обеспечение прибыльной работы, укрепление финансового состояния и конкурентоспособности продукции по качественным и ценовым параметрам.

Достижение генеральной цели предприятие может осуществить только за счет наращивания производственных мощностей и снижения удельных затрат на ТЭР при производстве цемента. В период с 2009 по 2012 гг. предприятие намерено реализовать два инвестиционных проекта, направленных на обновление производственных фондов и увеличение проектной мощности посредством решения следующих задач:

1. Проведение технического перевооружения существующего производства и обновления основных фондов, включающего строительство 3-й технологической линии обжига клинкера (вторая очередь), двух гидрофолов и горизонтального шламбассейна.

На сегодняшний день реализация данного проекта находится в завершающей стадии. Его реализация позволит провести комплексную модернизацию производственных мощностей и нарастить объем производства на существующих производственных мощностях до 1710 тысяч тонн в 2010 г.

2. Строительство новой технологической линии по производству цемента «сухим» способом мощностью 1800 тыс. тонн цемента в год и угольного отделения.

Для этого в период 2009-2012 гг. предстоит решить следующие задачи:

- построить новую технологическую линии по производству цемента «сухим» способом мощностью 1800 тыс. тонн цемента в год;

- построить в составе новой технологической линии углеподготовительное отделение и реализовать технологический процесс по обжигу клинкера с использованием в качестве основного вида топлива каменного угля;

- разработать карьер «Каменка»;

- построить инженерную и транспортную инфраструктуру (внешний железнодорожный транспорт, подъездная автодорога, газоснабжение технологической линии, внешнее электроснабжение).

В результате реализации инвестиционного проекта «Строительство технологической линии по производству цемента и угольного отделения на ПРУП «Кричевцементношифер»» проектная мощность предприятия в 2012 г. составит 3,5 млн. тонн цемента в год.

В пользу строительства новых мощностей по выпуску цемента на ПРУП «Кричевцементношифер» свидетельствует ряд факторов: в республике имеется успешный опыт работы энергоэффективной технологии производства «сухим» способом (на ПРУП «Белорусский цементный завод» в г. Костюковичи); осуществление нового строительства не предполагает остановки действующего производства; благоприятное географическое расположение предприятия; наличие достаточно развитой инженерно-транспортной инфраструктуры на действующем производстве (автомобильные и железнодорожные магистрали с выходом за пределы республики); наличие близко расположенных основных сырьевых источников, гарантирующих обеспеченность предприятия на протяжении 50-60 лет.

2.1.5 Сравнительная характеристика производства цемента «мокрым и «сухим» способами

Технологический процесс производства портландцемента включает следующие основные операции: добыча сырьевых материалов; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; помол клинкера с добавками и получение цемента. Процесс приготовления сырьевой смеси включает операции дробления сырья, тонкого помола, усреднения и корректировки сырьевой смеси. В зависимости от вида подготовки сырья к обжигу различают мокрый, сухой, полусухой и комбинированный способы производства портландцементного клинкера.

При «мокром» способе производства сырьевые материалы размалываются в воде, а усреднение и корректирование смеси производят с сырьевыми шламами, представляющими водную суспензию тонкодиспергированного сырья с влажностью 32-50 %. Далее сырьевой шлам направляется на обжиг во вращающуюся печь.

При «сухом» способе шихту размалывают в тонкодисперсный порошок, а смешение, усреднение и корректирование производят со смесью в виде сырьевой муки. Далее сырьевая мука направляется на обжиг.

Каждый из способов имеет свои преимущества и недостатки (таблица 2).

Таблица 2 - сравнительная характеристика «сухого» и «мокрого» способов производства клинкера

| Показатель | «Мокрый» способ | «Сухой» способ |

| Затраты ТЭР на производство 1 тонны клинкера | 200-210 кг у. т. | 140-160 кг у. т. |

| Расход тепла на обжиг клинкера | 5400-6700 кДж/кг | 3100-4400 кДж/кг (с учетом теплоты на подсушку сырьевых материалов) |

| Использование водных ресурсов | значительный объем воды на приготовление сырьевой смеси | отсутствие воды при приготовлении сырьевой смеси |

| Материалоемкость и металлоемкость обжигового оборудования | Используются длинные печи (Ø 5х185 м; Ø 7х230 м) | Используются короткие печи с циклонными теплообмениками (Ø 5х75 м; Ø 7х95 м) |

| Производительность цементных печей | Более низкий удельный съем клинкера с 1 м2печи | Более высокий удельный съем клинкера с 1 м2печи; высокая общая производительность печи (3000-5000 т/сутки), т.е. в 2-3 раза мощнее линий мокрого способа, за счет чего повышается производительность труда, снижаются эксплуатационные расходы, снижается себестоимость продукции |

| Коэффициент использования (КИ) обжигового оборудования | КИ = 0,89-0,91 | КИ = 0,7-0,8 (более низкий коэффициент использования обусловлен сложностью эксплуатации печей «сухого» способа, что связано с нарушением их работы при колебаниях в химическом составе сырья или изменением других параметров (дисперсность, влажность, температура) |

| Качество клинкера | Достигается за счет лучшей гомогенизации (однородности0 сырья в воде) | Достигается за счет современного помольного оборудования и больших затрат электроэнергии на помол сырья |

| Обеспечение санитарных условий и охраны окружающей среды | Требуется меньше затрат, чем при «сухом» способе, вследствие большей влажности сырьевой смеси и меньшего пыления | Требуются затраты на установку большего числа пылеулавливающих устройств на всех стадиях приготовления сырьевой смеси |

Исходя из приведенной выше сравнительной характеристики способов производства клинкера, следует отметить, что к преимуществам «сухого» способа следует отнести более низкие затраты топливно-энергетических ресурсов на производство одной тонны клинкера (что является определяющим показателем), меньшую металлоемкость и материалоемкость обжигового оборудования, более высокую производительность цементных печей, меньшее потребление водных ресурсов. К недостаткам «сухого» способа следует отнести сложность эксплуатации цементных печей, меньший коэффициент использования печей, большие затраты на обеспечение санитарных условий и охрану окружающей среды вследствие большего пыления на всех стадиях приготовления сырьевой смеси.

2.2 Район размещения планируемой хозяйственной деятельности. Альтернативные варианты

Земельный участок под площадку строительства технологической линии «сухого» способа производства цемента мощностью 1,8 млн. тонн в год расположен в восточной части Кричевского района в 9 км юго-восточнее города Кричева, в 130-ти метрах юго-западнее железнодорожной ветки Кричев-Унеча и ж/д станции Михеевичи, в районе месторождения «Каменка» ПРУП «Кричевцементношифер».

Площадь территории, отведенной под строительство новой технологической линии составляет порядка 59,29 га. В настоящее время данная территория представляет собой лесные массивы и заболоченные территории (рисунок 1). Вставить фото №1,2.

Рисунок 1 – Современное состояние территории площадки строительства новой технологической линии по производству цемента

В границу нормативной СЗЗ 500 м проектируемой линии населенные пункты не попадают. Минимальное расстояние от источников выбросов загрязняющих веществ до ближайших населенных пунктов д. Коренец (с востока) составляет 1200 м; д. Каменка (с запада) – 1200 м; д. Михеевичи (с северо-запада) – 2200 м (рисунок 2).

При выборе места строительства новой линии было рассмотрено два варианта.

Вариант № 1 – земельный участок, выбранный для строительства новой технологической линии по производству цемента и предоставленный ПРУП «Кричевцементношифер» Решением Могилевского областного исполнительного комитета № 15-13 от 23 июля 2008 г.

Вариант № 2 – земельный участок, расположенный на 450-500 м юго-западнее относительно земельного участка по варианту № 1. Вставить фото №3

Рисунок 2 – Карта-схема размещения площадок существующих и проектируемых объектов ПРУП «Кричевцементношифер»

Цифрами обозначены:1 – существующий цементный завод ПРУП «Кричевцементношифер»; 2 – площадка строительства линии по производству цемента

При рассмотрении двух вариантов выбора земельного участка основным критерием выступало наличие и состояние сырьвой базы (месторождение мела «Каменка») и связанные с этим затраты на открытие карьера, затраты на строительство транспортной инфраструктуры, а также наличие населенных пунктов в санитарно-защитной зоне будущего предприятия.

В итоге вариант № 2 был отклонен из-за значительных затрат на водоотведение и водопонижение (земельный участок расположен на заболоченной местности), а также больших затрат на строительство транспортной инфраструктуры (необходима большая протяженность подъездных железнодорожных путей и подъездной автомобильной дороги).

2.3 Основные характеристики проектного решения планируемых объектов

В соответствии с техническим заданием на проектирование в районе месторождения «Каменка» ПРУП «Кричевцементношифер» будет осуществлено строительство и ввод в эксплуатацию новой технологической линии по производству цемента «сухим» способом мощностью 6000 тонн в сутки (1800000 т/год). В качестве технологического топлива для цементной печи новой линии будет использоваться пылеугольное топливо (предусмотрено строительство углеподготовительного отделения и системы подачи пылеугольного топлива к цементной печи).

В проекте на строительство технологической линии «сухого» способа производства цемента мощностью 1,8 млн. тонн в районе месторождения «Каменка» ПРУП «Кричевцементношифер» предусматривается сухой способ производства клинкера мощностью 5000 тонн в сутки. В состав обжигового оборудования входит вращающаяся печь 4,8 х 72 м, декарбонизатор типа CDC и 2-х ступенчатый 2-х витьевой теплообменник типа CNC. Технологическая линия в полном комплекте поставляется китайской компанией «CITIC».

Проектом предусматривается ряд сооружений и устройств, обеспечивающих надлежащую эксплуатацию линии и выпуск цемента в предусмотренном объеме.

Краткое описание технологического процесса

Сырьевыми материалами при производстве портландцементного клинкера выступают мел, глина, пиритные огарки и кварцевый песок. В таблице 3 показан химический состав сырьевых материалов и золы из топлива.

Таблица 3 - Химический состав сырьевых материалов, (%)

| Материал | Потери | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | SO3 | Cl- |

| Мел | 39,46 | 7,17 | 1,86 | 1,15 | 48,65 | 0,71 | 0,22 | 0,11 | 0,045 | 0,036 |

| Глина | 10,84 | 51,77 | 17,29 | 7,18 | 5,88 | 2,58 | 4,01 | – | 0,001 | 0,009 |

| Кварцевый песок | – | 94 | 3,0 | 1,00 | 1,30 | – | – | – | – | – |

| Огарки | – | 18,3 | 2,26 | 69,49 | 3,04 | 1,04 | 1,28 | 0,64 | 2,51 | 0,006 |

| Угольная зола | – | 58,60 | 24,60 | 5,0 | 4,0 | 1,4 | 1,2 | 1,4 | 1,8 | – |

В качестве добавок при помоле клинкера используются природный гипсовый камень и доменный шлак. Проектируемый состав клинкера: C3S 60% (прибл.) C3S+C2S=7585%. Годовая производственная программа рассчитывается на выпуск цемента 1800 тыс. тонн следующих марок (СТБ ЕН 197-I-2000):

CEM I/42.5 N 30%

CEM II/A-S 42.5 N 30%

CEM II/A-S 32.5 N 25%

CEM II/B-S 42.5 N 10%

Транспортировка, дозирование сырья и приготовление сырьевой муки

Мел доставляется на завод автотранспортом и выгружается в разгрузочные бункера с вертикальной стенкой, предотвращающей залипание материала. В нижней части бункеров находятся пластинчатые питатели, на выходе из которых установлены вал-фрезы для измельчения материалов больших размеров. Затем мел направляется к весовому пластинчатому дозатору для дозировки в сырьевую смесь. Рядом с разгрузочными бункерами в отделении расположен дополнительный накопительный склад на случай возникновения дефицита мела, поставляемого автосамосвалами. Транспортировка мела со склада в разгрузочные бункера осуществляется с помощью электрического грейферного крана.

Глина доставляется железнодорожным транспортом в отделение разгрузки глины, где она выгружается на склад емкостью 3000 т. С помощью электрического грейферного крана глина подается в бункер, из которого она выгружается пластинчатым питателем и ленточным конвейером транспортируется в бункера в отделении разгрузки и дозировки сырья. Дозировочные бункеры оснащены вертикальной стенкой, которая предотвращает залипание материала. В нижней части бункеров находятся пластинчатые питатели, с которых глина направляется к весовому пластинчатому дозатору для дозировки в сырьевую смесь.

Пиритные огарки и кварцевый песок доставляется на завод железнодорожным транспортом и выгружается в разгрузочном отделении. После чего при помощи системы ленточных конвейеров они доставляются на общий закрытый склад размером 45 х 33,5 м и 81 х 33,5 м соответственно.

Так как огарки имеют высокую влажность, в системе предусматривается использование одной барабанной сушилки 2,4х18,3 м мощностью 20 т/ч (влажность на входе 25%, влажность на выходе 4%). С помощью грейферного крана огарки подаются к бункеру, выгружаются при помощи пластинчатого питателя и по ленточному конвейеру подаются в сушилку. Высушенные огарки транспортируются с помощью ленточного конвейера и ковшового элеватора в силос-накопитель (8 м) для дальнейшего помола. Источником тепла для сушилки являются дымовые газы из теплогенератора, работающего на природном газе.

С крытого склада добавок кварцевый песок подается с помощью электрического грейферного крана к бункеру, выгружается при помощи пластинчатого питателя и транспортируется в один силос-накопитель (8,0 м) для дальнейшего помола.

После выгрузки из силоса-накопителя и взвешивания ленточным весовым дозатором, кварцевый песок и огарки будут транспортироваться ленточным конвейером в шаровую мельницу. Разделение крупки и готового продукта производится с помощью сепаратора.

Готовый продукт осаждается в рукавном фильтре и транспортируется ленточным конвейером в расходные силоса 6 м. Крупка, отделенная сепаратором, направляется обратно на повторный помол. Запыленный газ очищается рукавным фильтром и выбрасывается вытяжным вентилятором. Еще один расходный силос используется для смеси огарков и кварцевого песка. В верхней части силосов-накопителей и расходных силосов будут установлены пылеулавливающие рукавные фильтры. Источником тепла для мельницы помола песка и пиритных огарков является избыточный горячий воздух из колосникового холодильника.

Мел и глина после дозировки пластинчатыми питателями перемешиваются с огарками и кварцевым песком, отмеренными ленточными весовыми дозаторами, установленными под силосами. Ленточным конвейером сырьевая смесь подается в двухвалковую дробилку. При этом для предотвращения налипания сырьевых материалов на ленту конвейера, она первоначально покрывается крупкой, выделенной после помола сырья.

Дробленая сырьевая смесь с крупностью частиц не более 50 мм направляется в сушилку-дробилку ленточным конвейером, на котором установлен онлайновый анализатор для определения химического состава смеси. В соответствии с результатами анализа и заданными значениями производится корректировка скорости пластинчатых весовых дозаторов для регулирования соотношения мела и глины, а также корректировка скорости ленточного весового дозатора для регулирования количества огарков и кварцевого песка.

Винтовым дозатором дробленое сырье направляется в сушилку-дробилку, производительность которой составляет 180 т/час. После сушки и помола, влажность сырьевой муки снижается с 26% до 1%. Разделение сырьевой муки на крупку и готовый продукт производится в сепараторе; готовый продукт осаждается в циклонном осадителе и транспортируется в пневмотранспортном желобе к 3-м силосам-смесителям промежуточной гомогенизации 8 м. Крупка, собранная из сепаратора, будет разделяться на 3 части. Одна часть возвращается в сушилку-дробилку для повторного измельчения и сушки. Другая часть возвращается в 3 силоса крупки 6 м для предотвращения налипания сырья на ленточных конвейерах и автотранспорте. Остальная часть подается в шаровую мельницу 3,4х(7,5+1,8) м для сушки и помола. Измельченный материал из шаровой мельницы собирается одним циклоном и транспортируется к 8 м силосам-смесителям с промежуточной гомогенизацией. Источником тепла для шаровой мельницы является избыточный воздух из колосникового холодильника. Пыль, собранная в рукавном фильтре, подается конвейером в силос гомогенизации 22,5 м.

Источником тепла для сушилки-дробилки являются отходящие газы из циклонного теплообменника с декарбонизатором и колосникового холодильника. Отходящие газы из сушилки-дробилки очищаются: на первой ступени – в циклонном пылеуловителе, на второй – в рукавном фильтре, после чего выбрасываются в атмосферу. Содержание пыли в них будет меньше 30 мг/нм3.

Для снижения температуры высокотемпературных газов из теплообменника, с целью защиты рукавного фильтра во время техобслуживания сушилки-дробилки, в системе предусмотрено устройство байпасного водяного охлаждения газов. В этих условиях газы из теплообменника будут охлаждаться в башне 5мх40 м, минуя сушилку-дробилку, с последующей подачей вентилятором в рукавный фильтр на очистку.

Гомогенизация сырьевой муки и система подачи в загрузочный конец печи

В состав системы гомогенизации входит три силоса промежуточной гомогенизации 8 м и один силос гомогенизации IBAU 22,5х60 м, которые имеют последовательную связь друг с другом.

Три силоса промежуточной гомогенизации работают одновременно; один силос работает на загрузку, один обеспечивает гомогенизацию и один силос работает на разгрузку. Силосы могут работать в попеременном режиме для обеспечения непрерывной подачи сырьевой муки в силос гомогенизации IBAU.

Рабочий объем силоса гомогенизации IBAU составляет 16000 т, а период хранения рассчитан на 2,11 дней. Силос гомогенизации IBAU выполняет три функции: функцию хранения, функцию гомогенизации и функцию подачи материала. Силос разделен на восемь разгрузочных секций; сырьевая мука подается из каждой разгрузочной секции в накопитель-гомогенизатор, который используется также и как сырьевой бункер печи. На выходе из силоса гомогенизации сырьевая мука проходит через клапан-регулятор и расходомер и направляется в теплообменник системой, состоящей из пневмотранспортного желоба и ковшового элеватора.

Система обжига клинкера

В состав системы обжига входит 2х -ступенчатый, 2-х витьевой циклонный теплообменник и декарбонизатор. Коэффициент декарбонизации подаваемых материалов может превышать 92%. Для контроля содержания NOx в пределах нормы выброса 500 мг/нм3, используется система селективного некаталитического восстановления (SNCR), а в декарбонизаторе установлены сопла для распыления раствора карбамида. После нагрева и декарбонизации сырьевая мука направляется во вращающуюся печь 4,8х72 м на обжиг.

Для охлаждения клинкера используется колосниковый холодильник с современной колосниковой решеткой, рабочая площадь которой составляет 133,056 м2, а производительность – 5000 т/сутки. Температура клинкера на выходе колосникового холодильника составляет 65+tокр, С. Клинкер из колосникового холодильника подается пластинчатым конвейером на склад.

Часть отходящих газов из колосникового холодильника используется в печи в качестве вторичного воздуха, часть газов подается в декарбонизатор в виде третичного воздуха, а еще одна часть газов – в качестве источника тепла вместе с отходящими газами из теплообменника в сушилке-дробилке для сушки сырья. Кроме того, избыточный воздух из холодильника используется в угольной мельнице и шаровых мельницах для сушки кварцевого песка, огарков.

Так как содержание Cl- в сырьевой муке доходит до 0,036%, используется байпасная система для регулирования циркуляции и накопления Cl- в системе. Отношение газов, подаваемых в байпасную систему, относительно газов, отходящих из печи, составляет 6%.

Приготовление пылеугольного топлива

Доставляемый на завод железнодорожным транспортом уголь разгружается в приемном устройстве, снабженном приемными бункерами и пластинчатым питателем. Подача угля в молотковую дробилку производительностью 300 т/ч осуществляется ленточным конвейером. После чего дробленый уголь транспортируется на склад предварительного перемешивания (навес).

Данный склад (навес) оснащен штабелеукладчиком производительностью 360 т/ч и штабелеразборщиком производительностью 250 т/ч. Размер склада составляет 48х279 м, а вместимость – 2х13100т.

Со склада уголь подается в угольные бункера в отделении помола угля. Для помола угля будет использоваться вертикальная валковая мельница. Производительность мельницы составит 50 т/ч при выполнении следующих условий: размер частиц дробленого угля на входе <50 мм, содержание влаги примерно 10%, остаток на сите с сеткой № 008 - 8%-10%, а влажность молотого угля <0,8%. Угольная мельница устанавливается рядом с холодильником, используя его отработанные газы как источник тепла для сушки.

Учитывая, что будут использоваться две марки угля, смешанные в соответствующей пропорции для приготовления пылеугольного топлива, в отделении будет установлено два бункера дробленого угля. Уголь будет взвешиваться весовым ленточным дозатором и после чего подаваться в мельницу для сушки и помола. Газы с угольной пылью направляются на осаждение во взрывобезопасный рукавный фильтр. Собранная угольная пыль отдельно подается в бункера пылевидного угля для печи и горелок декарбонизатора. Обеспыленный газ (содержание пыли меньше 30 мг/нм3) будет выбрасываться в атмосферу.

Под двумя бункерами пылевидного угля будут установлены два комплекта устройств для взвешивания и транспортировки угольной пыли. Взвешенный пылевидный уголь будет подаваться с помощью воздуходувки Рутса в горелку печи и горелки декарбонизатора обжиговой системы, соответственно.

Для защиты системы приготовления пылевидного угля, будут использоваться взрывобезопасные клапаны, монитор содержания СО и система углекислотного пожаротушения

Помол цемента

Для хранения клинкера используется силос 45х38,5 м емкостью 50000 т. Разгрузка клинкера производится многопоточным способом через разгрузочное устройство, расположенное под силосом. По ленточным конвейерам клинкер подается в расходный бункер отделения помола цемента. Для недообожженного клинкера предусмотрен еще один силос 12х38,5 м емкостью 3600 т. В нормальном режиме работы данный силос может использоваться как силос для отгрузки клинкера насыпью в автомобильный транспорт.

Добавки для цемента (природный гипс и шлак) доставляются на завод железнодорожным транспортом и разгружаются в приемном отделении, после чего ленточным конвейером транспортируются на склад.

С крытого склада добавок с помощью электрического грейферного крана природный гипс будет подаваться в бункер, оснащенный пластинчатым питателем, а затем транспортироваться дальше в молотковую дробилку производительностью 100 т/ч для измельчения. Затем измельченный гипс будет подаваться ленточным конвейером в расходный бункер в помольном отделении.

Так как шлак отличается высоким содержанием влаги, будет установлена сушилка шлака. С крытого склада добавок с помощью электрического грейферного крана шлак будет подаваться в бункер, оснащенный пластинчатым питателем, а затем транспортироваться в барабанную сушилку. Высушенный шлак (содержание влаги менее 5%) подается в силос-накопитель сухого шлака диаметром 12 м и емкостью 1500 т. Срок хранения составляет 1,88 дней. С помощью питателя-вибратора шлак будет выгружаться из силоса и ленточным конвейером подаваться в расходный бункер в помольном отделении.

Для помола цемента в цехе помола будет установлены две технологические линии помола; при этом каждая система включает три бункера с питателями для клинкера, гипса и добавок, соответственно. Для разных типов цемента материалы будут дозироваться весовыми питателями в заданных пропорциях и соотношениях с последующей транспортировкой по ленточным конвейерам в цементную мельницу.

Каждая система помола цемента состоит из валкового предизмельчителя, шаровой мельницы и сепаратора. Производительность каждой системы составляет 150 т/ч, а удельная поверхность молотого цемента – 3200 см2/г.

С бункеров с питателями клинкер, гипс и добавки подаются на весовые дозаторы, а затем по ленточному конвейеру и ковшовому элеватору - на валковый пресс 1,7х1,0 м для раздавливания. После этого спрессованная смесь по ленточному конвейеру и ковшовому элеватору направляется в V-образный сепаратор для разделения. После разделения, соответствующий помол посредством воздуха вдувается в циклонный коллектор, а грубый помол направляется в накопитель постоянного давления для валкового предизмельчителя. После разделения в циклоне, грубый помол подается через запорный пневмоклапан и ленточные конвейеры в цементную мельницу 4,2х13 м для помола. Из цементной мельницы через пневмотранспортный желоб и ковшовый элеватор материал подается в сепаратор O-Sepa. С данного сепаратора материал соответствующей зернистости направляется в рукавный фильтр, а затем в цементный силос. После фильтрации газ с содержанием пыли 30 мг/нм3 выбрасывается в атмосферу.

Для мельницы предусмотрена независимая система вентиляции и сбора пыли. Это означает, что после обеспыливания в рукавном фильтре, газ с мельницы будет выбрасываться вытяжным вентилятором прямо в атмосферу. Пыль, собранная в рукавном фильтре, будет направляться в цементный силос по пневмотранспортному желобу и ковшовому элеватору.

Загрузка и хранение цемента насыпью

Для хранения цемента предусмотрено 8 силосов хранения и гомогенизации цемента 18 м IBAU. Рабочая емкость каждого силоса составляет 10 000 т. Под каждым силосом находится по два разгрузочных устройства для загрузки железнодорожного транспорта насыпью.

В нижней части силоса имеется 6 разгрузочных устройств, обеспечивающих поочередную разгрузку цемента. После выгрузки из силоса, цемент может направляться в систему упаковки, оснащенную ручным винтовым затвором, пневматическими клапанами-регуляторами потока и пневмотранспортным желобом.

В верхней части цементных силосов установлены рукавные фильтры для обеспыливания аспирационного воздуха из силосов (накопителей). В верхней части силосов имеются также индикаторы уровня, предназначенные для измерения уровня материала в силосах.

Проектом предусмотрено еще два силоса 6 м емкостью 250 т каждый для загрузки автотранспортных средств устройством загрузки насыпью производительностью 250 т/ч.

Упаковка цемента

В отделении упаковки установлено две 8-ми канальные роторные упаковочные установки производительностью 2400 мешков (мешки по 25 кг или 50 кг) в час каждая.

Из силосов цемент будет выгружаться в промежуточный бункер с использованием ковшовых элеваторов и вибросита упаковочной системы. Из бункера при помощи лопастного питателя цемент направляется в 8-ми канальное упаковочное устройство на упаковку. Упакованный цемент будет транспортироваться по конвейеру для мешков, минуя электронное весовое корректирующее устройство, и ленточным конвейером будет подаваться на механические погрузчики; с завода упакованный цемент будет вывозиться автомобильным или железнодорожным транспортом. В системе предусмотрены три механических погрузчика производительностью 120 т/ч каждый. Кроме того, проектом предусмотрена укладка мешков в поддоны и обмотка их термоусадочной пленкой.

Компрессорная станция

В соответствии с требованиями оборудования, работающего с использованием воздуха, в системе предусмотрены две компрессорные станции. Одна станция, включающая 6 воздушных компрессоров, будет располагаться под теплообменником. Вторая станция, включающая 4 воздушных компрессора, будет установлена рядом с отделением помола цемента.

Лаборатория

Проектом предусматривается одна центральная лаборатория, оснащенная всеми необходимыми приборами и устройствами, обеспечивающими проведение химических анализов, испытаний и контроля качества сырья, топлива, полупродуктов и готовых продуктов в рамках всего проекта соответствии с ГОСТ, СТБ и EN.

3 Оценка современного состояния окружающей среды региона планируемой деятельности

3.1 Природные условия и ресурсы региона планируемой деятельности

3.1.1 Климат

Территория предполагаемого строительства технологической линии по производству цемента мощностью 1,8 млн. тонн в год принадлежит к Горецко-Костюковичскому агроклиматическому району, который входит в Центральную теплую умеренно влажную область, и практически целиком расположен на Оршанско-Могилевской равнине [2]. В течение всего года господствует западный перенос воздушных масс, однако, часто отмечается вторжение арктических и тропических воздушных масс. Район планируемого строительства, как и вся территория Республики Беларусь, относится к зоне с умеренно-континентальным, неустойчиво влажным климатом.

Средняя температура воздуха в январе составляет минус 7,8 0С, июля – 18,2 0С (таблица 4). Из-за незначительной протяженности района с севера на юг резких отличий в температурном режиме не отмечается. Последний заморозок в воздухе наблюдается в среднем 3 мая, первый – 2 октября. Продолжительность периода со среднесуточными температурами выше 0 0С составляет 226 суток, вегетационный период длится 185 суток, безморозный – 142 суток.

Таблица 4 Основные среднемноголетние метеорологические показатели по данным наблюдений на Кричевской метеостанции [3]

| | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | За год |

| Температура воздуха, 0С суточная | -7,8 | -7,5 | -3,1 | 5,1 | 13,0 | 16,4 | 18,2 | 16,7 | 11,6 | 5,3 | -0,3 | -5,2 | 5,2 |

| Количество осадков, мм | 36 | 32 | 32 | 40 | 52 | 66 | 87 | 71 | 52 | 45 | 43 | 39 | 595 |

Географическое положение региона планируемого строительства в центральной части Беларуси обуславливает величину прихода солнечной радиации и характер циркуляции атмосферы. Сумма радиационного баланса за год – 1500-1600 МДж/м2. Годовая сумма суммарной солнечной радиации – 3600-38000 МДж/м2.

По средним многолетним данным количество осадков на рассматриваемой территории составляет 595 мм в год. Число дней с осадками достигает в среднем 100-110 дней. Наибольшее количество осадков выпадает в виде дождя и приходится на летний период. Гидротермический коэффициент, характеризующий степень увлажнения и определяемый как отношение количества осадков к возможности испарения, равен 1,0, что свидетельствует об оптимальных условиях увлажнения изучаемой территории.

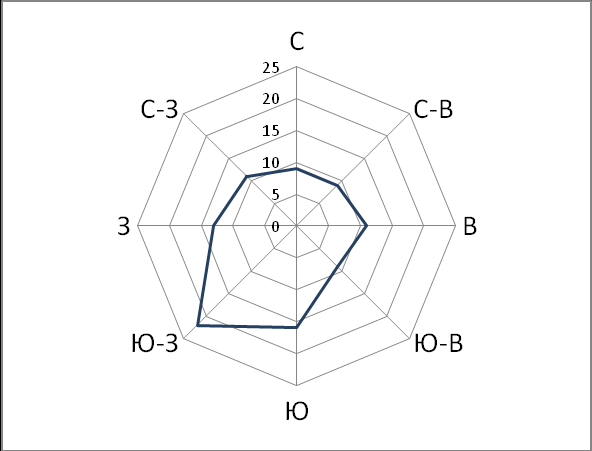

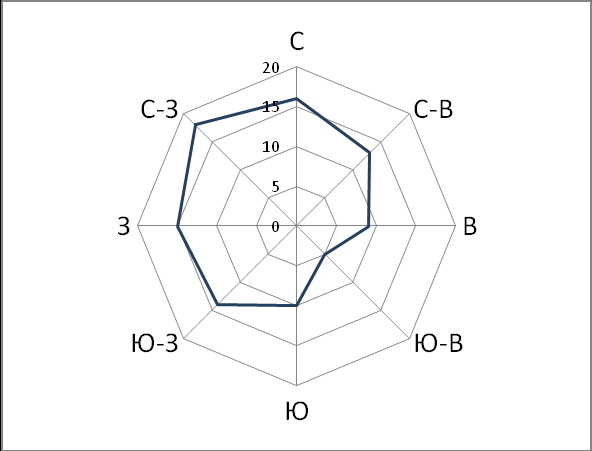

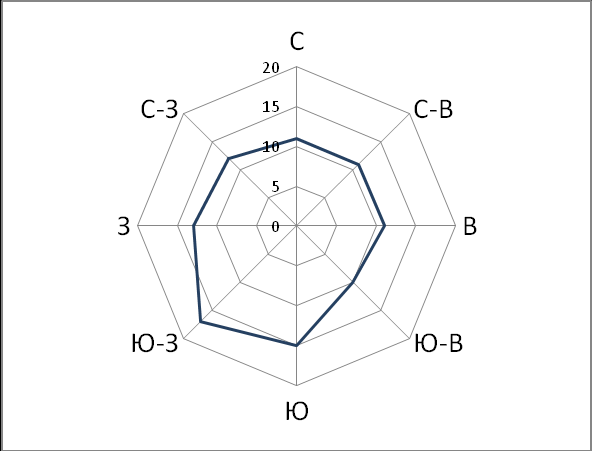

В зимний период средняя скорость ветра составляет 4,0 м/с, атмосферное давление 1018,0-1018,5 гПа, в июле средняя скорость ветра 3,0 м/с, атмосферное давление 1012,5-1013,0 гПа. На рисунке 5 приведена роза ветров в летние, зимние месяцы и за год в целом. Как видно из рисунка 3в, преобладающими являются ветры преимущественно южного и юго-западного направлений, изменяющихся в зависимости от сезона года. В зимние месяцы преобладают юго-западные (22%) и южные (16 %) ветры (рисунок 3а), в летние – северо-западные (18%) (рисунок 3б).

Влажное практическое значение имеет оценка степени насыщения воздуха водяным паром. Для Беларуси характерна повышенная влажность воздуха в течение всего года. Максимальных значений относительная влажность воздуха на территории Кричевского района достигает в холодное время года, минимальных – в весенний период.

а б

в

Рисунок 3 Роза ветров территории планируемого строительства

(а январь, б – июль, в год)

Снежный покров снижает температуру воздуха и повышает его влажность и влажность почвы. Средняя максимальная высота снежного покрова за зиму составляет 36 см, в отдельные годы до 50 см. Образование устойчивого снежного покрова в среднем происходит в первой неделе декабря, а разрушение – в конце марта. Число дней со снежным покровом достигает 135. Вероятность зим без устойчивого снежного покрова около 2%.

На данной территории встречаются неблагоприятные метеорологические явления, которые в связи с высокой интенсивностью могут нарушать производственную деятельность: среднее количество суток с метелицей за год – 25, максимальное – 52, количество дней с туманом в среднем за год колеблется от 30 до 40 дней, с грозой – от 25 до 30, максимальное количество дней с градом - 5. За год в среднем бывает 15-20 суток с гололедно-инеевыми явлениями3.

В целом климатические и агроклиматические условия благоприятны для ведения сельскохозяйственной деятельности, организации оздоровительного отдыха, туризма, санаторного лечения.