Изменения, происходящие в пищевых продуктах при хранении

| Вид материала | Документы |

- И микроорганизмы-возбудители порчи, характеризующие безопасность, санитарно-гигиеническое, 1225.32kb.

- «Некоторые проблемы качества питания, или как не утонуть в мире рекламы», 263.77kb.

- Микробостатические средства, которые применяются при холодильном хранении пищевых продуктов, 90.98kb.

- Научно-производственное объединение «Химавтоматика» Новый измерительный комплекс для, 111.73kb.

- Право потребителя на качество, безопасность и достоверную информацию о пищевых продуктах, 51.48kb.

- Государственное санитарно-эпидемиологическое нормирование Российской Федерации, 1424.69kb.

- Ые, экономические и идеологические изменения, происходящие в России в настоящее время,, 223.75kb.

- Исследование работы термосифонов при обработке дисперсных и вязких пищевых сред, 136.56kb.

- «Преподавание информатики в начальной школе», 72.61kb.

- Документальная электросвязь, 632.28kb.

1 2

Изменения, происходящие в пищевых продуктах при хранении

Изменения, происходящие в замороженных пищевых продуктах при хранении, ничем не отличаются от изменений, происходящих в процессе их замораживания. В ряде случаев их следует рассматривать совместно как общий эффект холодильной обработки, при котором происходит углубление физико-химических процессов, начавшихся при замораживании. Эти процессы могут проявляться частично также при хранении в замороженном состоянии.

Для качества замороженных пищевых продуктов решающее значение имеют изменения сенсорных свойств и пищевой ценности, которые зависят от вида и состава продукта.

Окислительные и гидролитические изменения жиров. Процессы порчи жиров, а также продуктов, содержащих жиры, сложные и происходят в результате химических, биологических и ферментативных изменений, часто протекающих параллельно и приводящих к образованию тех же промежуточных и конечных продуктов (перекисей, свободных жирных кислот, альдегидов и кетонов), а также сопутствующих им изменений внешних свойств продукта.

Процессы окисления жиров относят к типу цепных реакций инициируемых самопроизвольно. Способность жиров соединяться с кислородом зависит от степени не насыщенности жирных кислот, воздействия сопутствующих веществ, являющихся активаторами и ингибиторами окисления, в частности природных пигментов пищевых продуктов, следов тяжелых металлов, а также тепла и света.

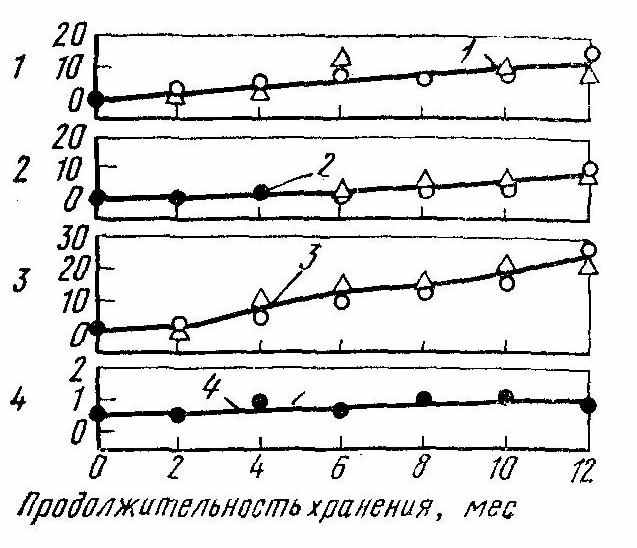

Начальная стадия изменений, так называемый индукционный период, протекает сравнительно медленно; только на более поздних стадиях динамика процессов резко возрастает. Активные радикалы жирных кислот интенсивно соединяются с кислородом, образуя лабильные соединения, вступающие во вторичные реакции десмолиза и полимеризации, в результате которых происходит распад или увеличение размера жировых частиц. При хранении наиболее низкой стойкостью обладают продукты с высоким содержанием ненасыщенных жирных кислот (свинина, жирная рыба). На рис. 1 приведены результаты исследований изменений показателей, характеризующих процессы, протекающие в жире при хранении.

Степень окисления жира замороженного мяса может быть различной в зависимости от вида мяса, температуры застывания жира, продолжительности абсорбирования липазы частицами жира. Интенсивность окислительных процессов зависит также от характера технологической обработки, в частности, эти процессы ускоряются при измельчении мяса и добавлений поваренной соли.

Происходящие в жировом компоненте продукта процессы определяют стойкость мяса птицы и рыбы при хранении. Особенно быстро окисление протекает в мышцах рыбы с розовой окраской, что является результатом каталитического действия гематина.

Изменения, обусловленные окислением, являются главной причиной изменений вкуса и запаха замороженного сливочного масла, особенно соленого, изготовленного из сильно подкисленных сливок. Изменения вкуса и запаха замороженных овощей, прежде всего не подвергаемых бланшированию, также обусловлены процессами, протекающими в жировой фракции этих продуктов, содержание которой (0.6 %) является незначительным.

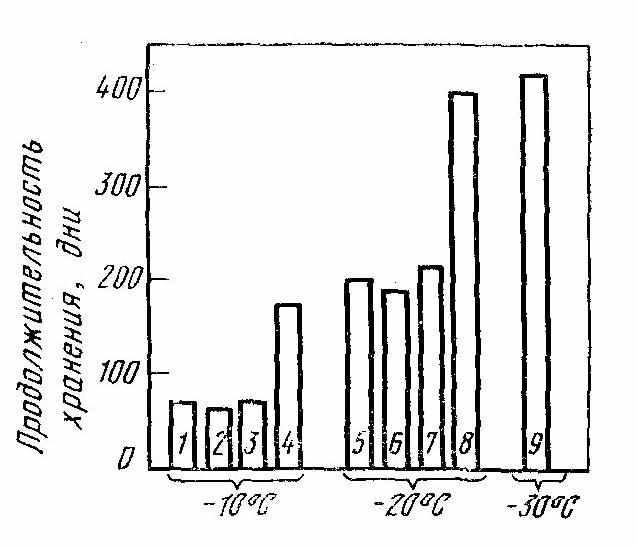

Для ограничения изменений жировой фракции и удлинения сохранности замороженных пищевых продуктов в последнее время предпринимаются попытки применять дополнительные защитные средства, в частности соединения, обладающие антиокислительным действием: бутилоксианизолы, пропиловые эфиры галловой кислоты, -токоферол, аскорбиновая кислота и др. Применяют упаковку под вакуумом (рис. 2).

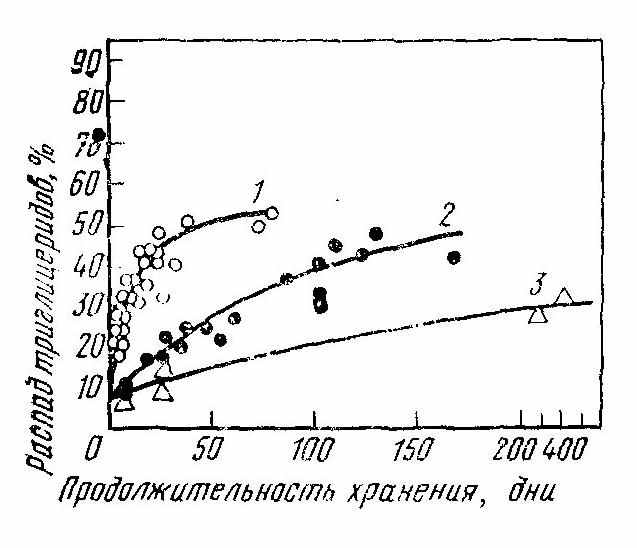

Вторым основным направлением изменений липидной фракции в замороженных продуктах являются гидролитические процессы. Гидролитическое расщепление триглицеридов наблюдается в широких пределах температур. Биологический и ферментативный гидролиз протекает более интенсивно, чем чисто химический процесс. Свободные жирные кислоты могут образоваться также в результате ферментативного распада фосфатидов, локализованных в саркоплазматической сетке клеток. Влияние увеличения кислотности, обусловленной гидролизом, на пригодность жира для потребления зависит от вида жира (количества кислот с короткими цепями).

Рис. 1 – Изменения показателей, характеризующих качество жира замороженной свинины в процессе хранения при температуре –18 °С:

1 – перекисно число; 2 – тиобарбитуровое число; 3 – бензидиновое число;

4 – кислотное число

Рис. 2 – Влияние антиокислителей, а также различных упаковок на увеличение сохранности замороженной свинины:

1, 5, 9 – контрольные образцы; 2, 6 – образцы с добавленным бутилгидрооксиапизолом и пропиловым эфиром галловой кислоты; 3, 7 – образцы с добавлением токоферола и аскорбиновой кислоты; 4, 8 – образцы, упакованные под вакуумом

Рис. 3 – Кривые, характеризующие образование свободных жирных кислот в липидах тканей замороженной трески:

1 – температура 14 С; 2 – температура –22° С; 3 – температура –29° С

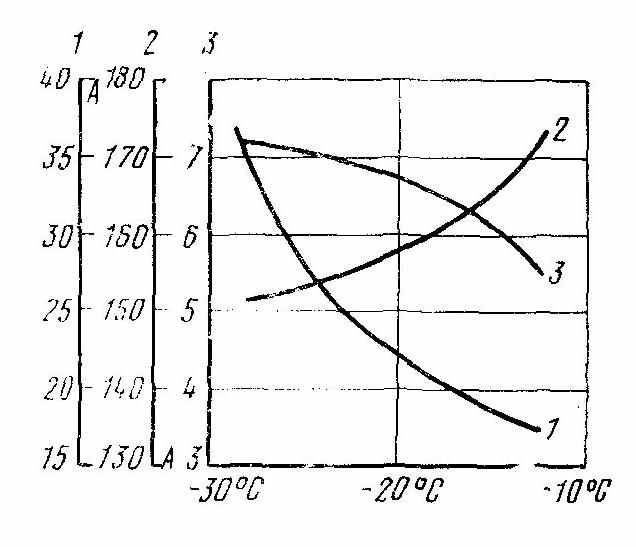

Рис. 4 – Изменение содержания растворимого азота миозина:

1 – в % общего азота; 2 – в мл тканевого сока; 3 – оценка консистенции (в баллах) трескового филе, хранившегося в течение 5 месяцев при различных температурах;

А – исходные значения отдельных показателей качества

Глубина гидролитических процессов в некоторых случаях является значительной (рис. 3) и решающим образом определяет качество продуктов. При хранении замороженной сельди в течение нескольких месяцев при –12 °С происходит быстрый рост содержания свободных жирных кислот (до 300 мг на 100 г ткани и более). Увеличению содержания свободных жирных кислот предшествует фаза окисления липидов. Другие исследования показали, что идентичный рост содержания свободных жирных кислот наблюдается в рыбе при 0 °С после 9 дней хранения, при –14 °С после 28 дней, при –22 °С после 250 дней и при –29 °С после 1000 дней хранения. Согласно данным Кастелла, образование свободных жирных кислот не способствует ускорению процессов окисления, а, наоборот, вместе с увеличением содержания свободных жирных кислот скорость прогоркания снижается.

Существует мнение (его придерживаются Дейер, Фрасер, От и Нискимото), что свободные жирные кислоты, образующиеся в результате гидролиза липидов, могут быть причиной денатурации структурных белков замороженных продуктов, причем подверженность денатурации возрастает в продуктах с более высоким содержанием жирных кислот типа С22.

Более поздние исследования показывают на существование такой зависимости между гидролизом жиров и денатурацией белков в мышцах замороженной птицы и рыбы.

Денатурация белков. Процесс денатурации представляет собой в основном комплекс необратимых изменений белков, связанных с потерей некоторых биологических их свойств, в частности ферментативной, серологической и гормональной активности. При денатурации разрушается вторичная и третичная структура белков при сохранившейся последовательности аминокислот. В результате денатурации вместо организованной структуры нативного белка появляются случайные структуры. Развитие денатурации в энергетическом отношении характеризуется значительными приростами энтропии. Характер изменений в денатурированном белке определяет фактор, вызывающий денатурацию. Изменения, вызванные воздействием низких температур, проявляются прежде всего в структурных изменениях тканей (рис. 4), хотя существуют экспериментальные данные, показывающие, что эти изменения не всегда должны влиять на ускорение вымораживания воды или на внешний вид продукта после размораживания.

Белковые вещества в денатурированном виде быстрее атакуются как собственными тканевыми, так и микробиальными ферментами и подвергаются гидролитическому распаду с образованием более простых соединений. Этот распад многоэтапный, а промежуточные продукты реакции представляют собой альбумозы, пептоны, пелипептиды, аминокислоты и в случае сложных белков образуются дополнительно входящие в их состав небелковые группы.

Изменения углеводов и нуклеотидов. Из компонентов, входящих в состав пищевых продуктов, углеводы подвержены наименьшим изменениям при замораживании. Вместе с тем имеются данные, свидетельствующие о наличии агрегации высокомолекулярных полисахаридов при низких температурах. Этот процесс распространяется прежде всего на амилозу – одну из основных фракций систем, богатых крахмалом. В результате ретроградации снижается способность связывать воду, увеличивается устойчивость к распаду под влиянием –амилазы и появляются характерные изменения микроструктуры, наблюдаемые на рентгеновских снимках.

При особенно неблагоприятных условиях хранения (продолжительное замораживание, высокие температуры хранения) в замороженных плодах, особенно с добавками сахара или сахарного сиропа, возможны также ферментативные изменения.

Параллельно с изменениями углеводов происходят изменения нуклеотидов. Некоторые из них определяют вкус и запах мяса. Продукты распада нуклеотидов обнаружены, например, в сельди после нескольких месяцев хранения.

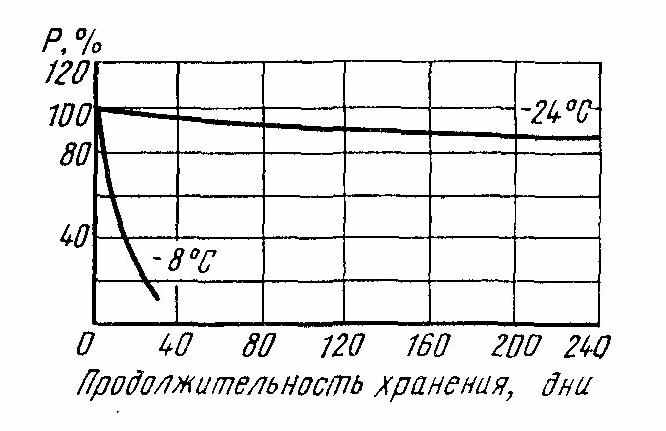

При хранении мяса, замороженного до наступления посмертного окоченения, существенное значение имеет расположение фосфорорганических связей. Течение этих процессов в говядине, хранившейся при –8 и –24 °С, показано на рис. 5. При –8 °С полный распад происходит в течение 40 дней хранения, при –24 °С они сохраняются в продукте (около 80 %) в течение нескольких месяцев хранения.

Неферментативные реакции коричневения, происходящие между аминными группами белков и редуцирующими сахарами, в замороженных пищевых продуктах не имеют практического значения.

Рис. 5 – Зависимость ферментативного распада солей фосфорной кислоты в говядине от температуры и продолжительности хранения:

Р – начальное содержание

Ферментативные изменения. Динамика ферментативных изменений в замороженных продуктах обусловлена их химическим составом, свойствами и условиями хранения. Ферменты отличаются большой специфичностью действия, заключающейся в том, что данный фермент катализирует определенную группу близких соединений, а иногда только один субстрат или строго определенное пространственное расположение атомов в частице. В связи с этим сложные процессы, происходящие в пищевых продуктах, катализируются не одним, а группой ферментов, соответствующим образом подобранных и активирующих очередные стадии изменений. Специфичность действия ферментов является свойством, обусловленным белковым носителем и связанным с его третичной структурой.

В соответствии с данными Виеланда каталитическая активность ферментов, которая может быть выражена термодинамически способностью снижать энергию активации, является функцией третичной структуры белкового носителя.

Отрицательные температуры не вызывают длительной инактивации ферментов, в лишь временное, неполное заторможение их активности, обусловленное изменением условий окружающей среды – ограничением количества жидкой фазы в результате кристаллизации воды, увеличением концентрации ионов, изменением рН.

Каталаза и пероксидаза, а также растительные протеазы сохраняют активность при температуре –15 –17° С, липазы –25 –30 °С, инвертаза до –40 °С. При достаточно длительных сроках хранения эти ферменты вызывают уловимые органолептические качественные изменения замороженных продуктов главным образом в результате изменений жировой фракции и накопления определенных промежуточных продуктов распада. Ограничение контакта с кислородом замедляет ферментативные процессы окисления, стимулирует ферментативные изменения углеводов, происходящие без участия кислорода и сопровождающиеся образованием веществ, используемых в процессах окисления, а также летучих соединений, снижающих органолептические свойства продукта (альдегидов, кетонов, спиртов).

В замороженных плодах и овощах в результате ферментативных процессов (действие аскорбиназы и других оксидаз) значительно снижается содержание редуцирующих веществ, в том числе витамина С.

Ферментативные процессы в замороженных продуктах трудно подчинить определенным закономерностям.

Микробиальные процессы. Нормальная жизнедеятельность микроорганизмов возможна только при наличии определенных условий окружающей среды. Основным условием обмена веществ микроорганизмов является наличие воды. Фактором, характеризующим роль воды в изменениях пищевых продуктов, является так называемая активность воды :

= p / p0 = n2 / (n1 – n2),

где p – парциальное давление паров раствора; p0 – парциальное давление паров растворителя (воды); n1 – количество частиц растворенных веществ; n2 – количество частиц растворителя.

Значение зависит от количества молей растворенного вещества, а не от процентного содержания сухих веществ. Минимальное значение для проявления активной жизнеспособности микроорганизмов составляет 0.9, для дрожжей – 0.88, плесеней – 0.8. Активность воды замороженных пищевых продуктов является функцией температуры:

| Температура, С | –5 | –10 | –15 |

| Активность воды | 0.9526 | 0.9074 | 0.8642 |

В результате исследований, проведенных в практических условиях, установлены следующие нижние температурные границы способности развития: для микроорганизмов от –5 до –8 °С, для дрожжей от –10 до –12 С и для плесеней от –12 до –15 °С.

В целом устойчивость микроорганизмов к воздействию низких температур значительно выше, чем к воздействию высоких температур. Часть микроорганизмов, находящихся в свежем продукте, инактивируется при замораживании, часть – при хранении в замороженном виде. Бактериальная обсемененность замороженных продуктов значительно ниже, чем свежих или охлажденных. Уничтожение, микрофлоры при низких температурах протекает медленно и в различной степени в зависимости от вида микроорганизмов, их состава, свойств продуктов и применяемых технологических параметров. Escherichia coli и другие грамотрицательные бактерии более чувствительны к воздействию низких температур, чем грамположительные. В результате этого наблюдается общая закономерность, заключающаяся в том, что в свежих продуктах преобладают грамотрицательные бактерии, а в замороженных – грамположительные. Эта закономерность подтверждена многочисленными всесторонними исследованиями, показавшими в частности особую устойчивость энтерококков к низким температурам. Не установлена значительная разница в выживаемости микроорганизмов в продуктах при низких температурах, хотя некоторые из них могут быть при определенных условиях более устойчивы, чем микрофлора, вызывающая порчу продуктов.

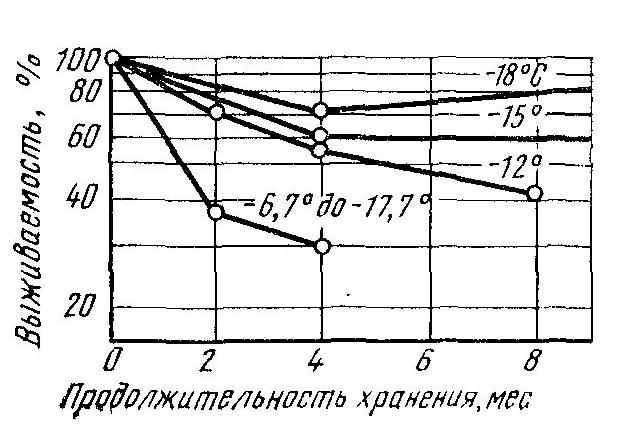

Влияние вида продуктов на устойчивость микроорганизмов при низких температурах обусловлено условиями их развития, рН среды и химическим составом продукта. Более эффективное снижение бактериальной обсемененности достигается при медленном замораживании и повышенных температурах хранения. На рис. 6 представлено снижение количества микроорганизмов при различных условиях хранения нарезанной фасоли. Обращает на себя внимание особенно высокое падение начальной обсемененности при хранении продукта в условиях колебаний температуры в пределах –12 5.5 °С. В целом замораживание и хранение в замороженном состоянии вызывают гибель от 50 до 90 % исходного количества микроорганизмов, причем основное влияние оказывает сам процесс замораживания, а не хранения. Упаковка только в незначительной степени влияет на состояние бактериальной обсемененности замороженных продуктов.

Общепринято, что замороженные продукты, хранившиеся при температурах ниже –12 °С, полностью предохраняются от микробиальной порчи, типичной для пищевых продуктов. Необходимо, однако, учитывать, что даже при полной инактивации микроорганизмов в замороженных продуктах могут происходить неблагоприятные изменения, обусловленные активностью ферментов микробиального происхождения.

Рис. 6 – Выживаемость микроорганизмов в замороженной фасоли при хранении при различных температурах

Пищевые продукты, выработанные с соблюдением технологических режимов приготовления, замораживания, хранения и размораживания являются благополучными в санитарно-гигиеническом отношении.

В соответствии с данными Элиотта и Михенера микроорганизмы, вызывающие пищевые отравления, не развиваются при низких температурах (Cl. botulinum тип А, В, С при температуре ниже 10 °С; тип Е при температуре ниже 3.3 °С; Staphylococcus aureus и Salmonella при температуре ниже 6.7 °С). В связи с этим замороженные пищевые продукты в очень редких случаях являются причиной пищевых отравлений. Причиной отравлений являются обычно токсины, вырабатываемые микроорганизмами в пищевых продуктах до их замораживания. Это определяет решающее влияние исходного обсеменения продуктов перед замораживанием на микробиальные процессы, происходящие в замороженных продуктах.

Количественные потери продуктов и изменения качества, обусловленные усушкой. Количественные потери и изменения качества продуктов при хранении являются результатом сублимационного испарения влаги с поверхности замороженных продуктов. Усушка является одним из основных явлений, определяющих качество пищевых продуктов. Это связано с длительными сроками хранения пищевых продуктов в неупакованном виде или же упакованных в паропроницаемые материалы. Размеры усушки зависят от разности парциальных давлений водяных паров над продуктом и в окружающей среде.

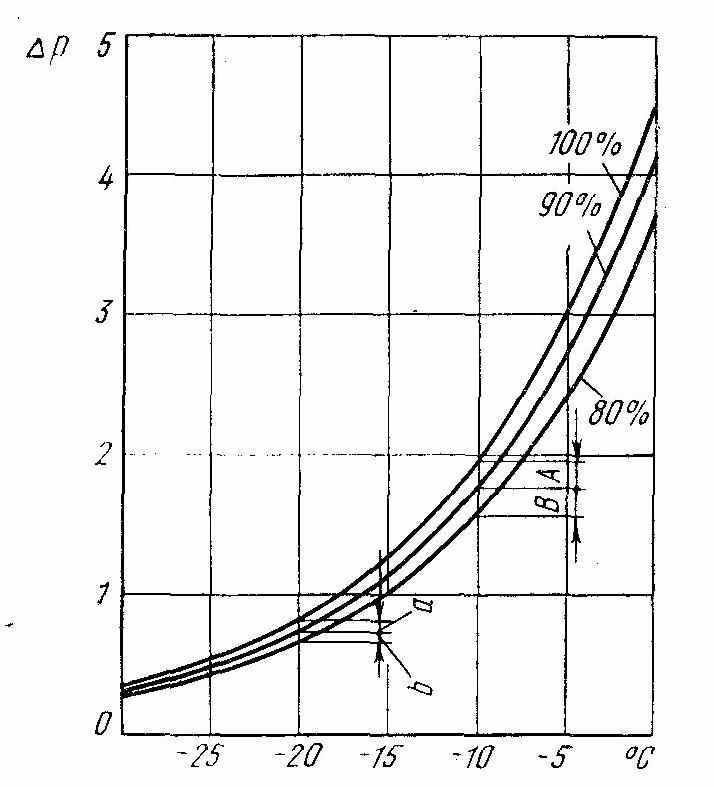

Для большинства продуктов парциальное давление паров близко к парциальному давлению паров чистого льда при тех же температурах. Парциальное давление паров замороженного мяса в пределах температур от –4 до –26 °С на 13 – 20 % ниже, чем парциальное давление чистого льда. При снижении температуры уменьшается разность парциальных давлений и косвенно замедляется массообмен между поверхностью замороженных продуктов и поверхностью охладительных приборов в камерах хранения. На рис. 7 представлен механизм этих процессов как функция температуры и относительной влажности воздуха в складских помещениях.

Снижение относительной влажности воздуха при данной температуре хранения с 90 до 80 % увеличивает разность парциальных давлений водяных паров и при этом возрастает интенсивность процессов сублимации на величину, определенную на графике отрезками В или b. Влияние снижения температуры при данном уровне относительной влажности иллюстрируется на графике различиями длины отрезков А и В в сравнении с а и b.

Рис. 7 – Разность парциальных давлений водяных паров при различной температуре и относительной влажности воздуха, определяющих интенсивность сублимации воды с поверхности продуктов

В практике хранения динамика процессов сублимации водяных паров определяется равнодействующей разнородных переменных факторов, влияющих на микроклимат в камерах хранения, На современных холодильниках усушка зависит прежде всего от разности температур испарения хладагента и воздуха помещений, которая не должна превышать 5 °С. Низкую разность температур получают, ограничивая тепловые потери камеры (хорошая изоляция, герметичные двери, загрузка только достаточно хорошо замороженного продукта), а также увеличивая активную поверхность испарителя. Существенное значение имеет также стабильность режимов в камерах хранения. Каждое колебание температуры в камере во время хранения интенсифицирует процесс сублимации.

На размеры усушки влияет также скорость движения воздуха над продуктом. В соответствии с данными Куприянова при средних скоростях движения воздуха, составляющих 0.12; 0.25 и 0.50 м/с, увеличение потерь массы при –10 °С составит соответственно 30; 55 и 58 %. Усушка замороженных продуктов, хранившихся без упаковки, происходит в результате поверхностного испарения и может быть выражена уравнением:

G = F (p’ – p0),

где G – потери, г/ч; – коэффициент испарения, г/(м2 ч); F – эффективная поверхность испарения, м2; p’ – парциальное давление водяных паров на поверхности мяса; p0 – давление насыщения водяных паров в воздухе помещения; – относительная влажность воздуха, %.

Вышеприведенная формула мало пригодна в практическом отношении, так как парциальное давление водяных паров над поверхностью мяса можно определить лишь приближенно. Неточность определения в связи с небольшой разностью давлений существенно влияет на результат расчета. С учетом этого Д. Рютов рекомендует пользоваться безразмерным психрометрическим фактором М, определенным из полуэмпирического уравнения:

М = 1+ 137 / {1 + [(1 + 0.01 t) / (1.55 0.5)] (12.5 – t)2},

где t – температура воздуха, °С; – скорость движения воздуха над поверхностью мяса, м/с.

С учетом психрометрического фактора уравнения имеет вид:

G = F p0 (1 – ) / М

Коэффициент испарения зависит от вида и свойств мяса, скорости движения воздуха, а также температуры и продолжительности хранения. В начале хранения коэффициент колеблется в пределах от 3 до 5 для естественной циркуляции и до 6.2 при принудительной циркуляции воздуха (скорость движения воздуха 0.2 м/с).

При хранении коэффициент резко уменьшается.

При = 95 % коэффициент после хранения в течение года снижается на 20 % от исходного значения. Зависимость естественных потерь от относительной влажности воздуха при постоянных остальных параметрах хранения можно выразить уравнением:

1 = 0 bx/12 [(1 – ) / (1 – В)],

где 1 – сниженное значение коэффициента , г/(м2 ч мм.вод.ст.); 0 – исходное значение коэффициента , г/(м2 ч мм.вод.ст.); b – фактор снижения (например, 0.8); x – продолжительность хранения, месс.; – фактическая относительная влажность воздуха, %; В – значение , принятое в качестве системы отсчета (например, 0.95).

По Планку, уменьшение потерь массы продукта в результате снижения температуры хранения при постоянной толщине изоляции составляет около 2% при снижении температуры на 1 °С.

Поверхностный характер процесса сублимации может быть выражен двумя аспектами: распределением усушки по поверхности туши и в объеме штабеля. При практически неизменном распределении воды в объеме замороженных продуктов потери массы влаги с поверхности продукта не компенсируются миграцией влаги из внутренних слоев и вызывают образование внешнего в значительной степени обезвоженного слоя, содержащего 25 – 35 % воды. Этот поверхностный слой имеет пористую структуру и развитую внешнюю поверхность, способствующую интенсификации процессов окисления и абсорбции посторонних запахов. С увеличением продолжительности хранения возрастает толщина высушенного поверхностного слоя и увеличивается сопротивление диффузии водяных паров изо льда, расположенного в более глубоких слоях продукта. В связи с этим потери массы мяса во времени имеют нелинейный характер. При постоянных условиях хранения абсолютная величина потерь в единицу времени снижается.

При хранении замороженного неупакованного мяса в штабелях суммарная эффективная поверхность сублимации ниже суммарной поверхности всех туш. С увеличением плотности укладки туш в штабеля эффективная поверхность сублимации снижается. При обычной укладке полутуш в штабеля она составляет около 60 % суммы поверхности туш (табл. 1).

Таблица 1 – Эффективная поверхность сублимации замороженного мяса при хранении в штабелях

| Вид мяса | Плотность укладки в штабеля, кг/м3 | Площадь сублимации, м3/т |

| Говядина в четвертинах | 400 | 12 |

| Свинина в полутушах | 450 | 11 |

| Баранина в тушах | 300 | 20 |

Интересные данные получены о степени усушки туш в зависимости от их расположения в штабеле. В соответствии с результатами исследований, проведенных в России, максимальные естественные потери при хранении всех видов мяса имеют место в частях штабелей около наружной стены камеры, а минимальные – в центральной части штабеля. Средняя величина естественных потерь достигается в частях штабеля, расположенных около внутренней стены. Максимальные естественные потери имеют место на поверхности, минимальные – в центре и средние – в нижней части штабеля.

Размеры усушки замороженных продуктов в определенной степени зависят от количества тепла, проникающего снаружи в камеры хранения. Ограничение внешнего теплопритока посредством увеличения толщины изоляционного слоя в традиционных строительных конструкциях холодильников является дорогостоящим и не позволяет получить достаточно удовлетворительные результаты. Это нашло, в частности, практическое выражение в строительстве холодильных камер, оснащенных так называемой воздушной рубашкой, и в последнее время в разработке принципов создания камер с динамической изоляцией.

Разработанная в 1931 г. Хунтсманом и Юнгом система с воздушной рубашкой основана на размещении автоматически управляемых холодильных аппаратов не внутри помещения, а в изолированном пространстве шириной около 60 см, расположенном вокруг помещения. При таком решении внешние тепловые потоки в основном ликвидируются вне камеры и не вызывают нарушения установленного в камере теплового и влажностного равновесия. Эта система успешно осуществлена на ряде крупных объектов, в частности в России (емкость холодильника 17 тыс. т), в Норвегии (10 тыс. т.) и в Канаде (5 тыс. т.). Холодильники с системой воздушных рубашек построены также в Германии, Японии, Голландии, Австрии. Общая полезная емкость 200 тыс. м3. Практика эксплуатации холодильников показывает их преимущества по сравнению с холодильниками обычного типа, например усушка неупакованного мяса снижается в 4 раза по сравнению со средней усушкой.

Принцип динамической изоляции основан на том, что через пористый изоляционный материал во встречном направлении притоку внешнего тепла медленно проникает холодный воздух, принимающий на себя основную часть теплопритока из окружающей среды.

Динамическая теплопроводность для изоляционных материалов с различной структурой ниже обычной статической теплопроводности этих материалов . Отношение / колеблется в пределах 0.25 – 0.45 и незначительно возрастает с увеличением скорости движения воздуха.

Исследования советских ученых показали возможность снижения в 2.6 – 6 раз размеров естественных потерь мяса, хранившегося без упаковки. При этом снижаются также энергетические затраты и эксплуатационные расходы.

Теплоприток в камеры хранения обусловлен главным образом теплопроводностью через наружные стены и перекрытия, конвекцией (около 40 %) и излучением (около 60 %). Величина теплопритока не постоянна во времени и непосредственно зависит от температуры окружающего воздуха. Это обусловливает существенные колебания усушки в течение года, что учитывается, в частности, нормами естественных потерь, применяемых в странах СНГ, при хранении мяса в полутушах.

В существующих технических условиях усушку мяса в полутушах можно ограничить путем максимальной загрузки камер (естественные потери со снижением степени загрузки камер возрастают), плотной укладки полутуш в штабеля больших размеров, ограничения скорости движения воздуха, создания более высокой относительной влажности воздуха, соответствующей организации эксплуатации камер (ограничение теплопритока в камеру посредством сокращения до минимума времени открывания дверей, применение воздушных завесов и т.п.), экранирования поверхности штабелей использованием глазурованных тканей или паронепроницаемых пленок, перехода на производство замороженного мяса в блоках (усушка при хранении мяса в блоках в несколько раз меньше, чем при хранении в полутушах, и равна в среднем около 0.03% в течение месяца).

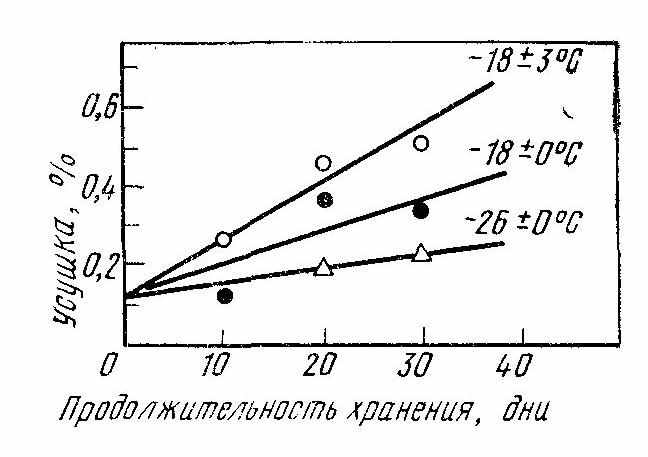

На основании практических наблюдений, проведенных в промышленных условиях, и результатов экспериментальных исследований, получены обобщенные зависимости усушки от наиболее важных факторов и определены средние потери мяса при хранении в течение 1 месяца при различных температурах:

| Температура, °С | –10 | –15 | –20 | –25 | –30 |

| Потери, % | 0.59 | 0.38 | 0.25 | 0.16 | 0.10 |

Снижение температуры хранения с –20 до –30 °С, т. е. в пределах, осуществимых в промышленности, позволяет 2.5 раза сократить уровень потерь замороженного мяса, хранившегося в полутушах.

На усушку замороженных пищевых продуктов решающее влияние оказывает упаковка. Применение влагонепроницаемых упаковочных материалов, плотно прилегающих к поверхности продукта, полностью исключает естественные потери. В случае чрезмерно высокой паропроницаемости использованных упаковочных материалов происходит дальнейшее проникновение водяных паров в окружающую среду, в форме, так называемой, внешней усушки. Если паронепроницаемый упаковочный материал не прилегает плотно к продукту, то выделяющиеся в результате сублимации пары конденсируются на внутренней поверхности упаковочного материала в виде инея. Такая усушка, называемая внутренней, характеризуется тем, что потери массы и изменения качества происходят при неизменной массе брутто упакованного продукта.

Механизм внутренней усушки продукта следующий. Температура слоя воздуха между упаковочным материалом и продуктом не является постоянной. При снижении температуры окружающей среды температура внутренней поверхности упаковочного материала в течение короткого времени ниже температуры поверхности продукта, что вызывает сублимацию льда из продукта или его поверхности и конденсацию водяных паров на внутренней поверхности упаковочного материала. Если же происходит повышение температуры окружающей среды, то процесс внутри упаковки протекает в обратном направлении, однако водяные пары, образующиеся в результате сублимаций, конденсируются только на поверхности продукта. При колебании температуры наблюдается увеличение размера кристаллов льда на поверхности продукта и их температура становится все более близкой к температуре упаковки, а не к температуре продукта, что в свою очередь вызывает сублимацию льда из продукта.

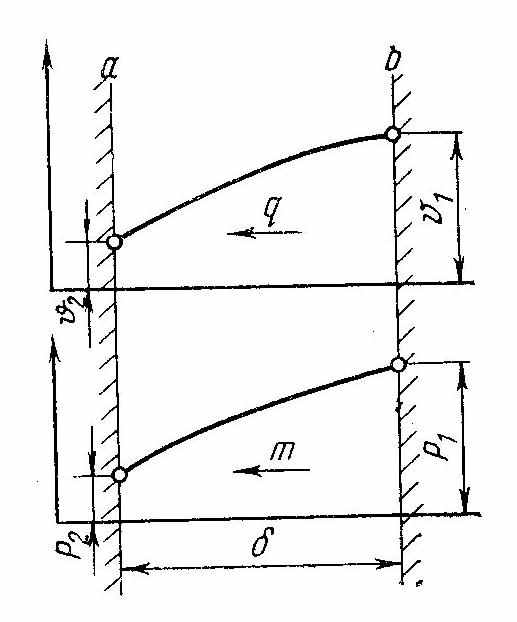

Из вышеизложенного следует, что направление и величина массообмена внутри упаковок определяются условиями хранения. В практических условиях происходит постоянный процесс сублимационного испарения паров с поверхности продуктов и их конденсация в виде инея па внутренней более холодной стенке упаковки. На рис. 8 в упрощенном виде представлены реальные условия тепло- и массообмена внутри упаковки. Одностороннюю направленность тепло- и массообмена следует понимать как равнодействующую двух процессов, протекающих в противоположном направлении, причем более низкая скорость диффузии водяных паров в направлении к продуктам объясняется равномерной температурой и кристаллизационной структурой продукта.

Рис. 8 – Схема течения процессов тепло- (q) и массообмена (т) внутри упаковки с замороженными продуктами:

а – внутренняя сторона упаковок; b – поверхность замороженного продукта;

– величина воздушных пространств внутри упаковок

Рис. 9 – Влияние условий хранения на внутреннюю усушку замороженных продуктов, выдерживаемых в упакованном виде

Влияние условий хранения на внутреннюю усушку замороженных продуктов представлено на рис. 9. В качестве объекта исследований использовано измельченное мясо, которым заполняли полиэтиленовые подложки размером 112х82х31 мм, упаковку герметизировали свариванием; степень заполнения подложек – до 75 % номинального объема. Из рис. 9 видно, что абсолютные потери массы продукта в зависимости от продолжительности хранения определяются уровнем и стабильностью температуры в камерах хранения. Чем ниже и стабильнее температура хранения, тем меньше потери массы замороженных продуктов, обусловленные внутренней усушкой.

Более ранние исследования показали, что потери массы замороженных продуктов, упакованных в индивидуальную упаковку из картона с прокладкой, состоящей из бумаги, ламинированной полиэтиленом, колеблются в пределах около 0.2 % в течение месяца при –20 °С и 0.05 % при –30 °С.

Количество инея на внутренней поверхности полиэтиленовой упаковки с замороженной расфасованной говядиной, хранившейся при –11 °С, составляет через 220 дней хранения 20 мг/см2 при колебаниях температуры 1° С и 72 мг/см2 при колебаниях температуры 6 °С. Аналогичные данные получены при хранении замороженного картофеля фри: при –25° С через 250 дней хранения 8 мг/см2 при колебаниях температуры 0.75 °С и 32 мг/см2 при колебаниях температуры 3.5 °С. Исследования влияния колебаний температуры на размер внутренней усушки замороженных продуктов позволили установить, что потери массы возрастают с увеличением амплитуды колебаний температуры и с сокращением длительности температурных колебаний.

На абсолютные размеры потерь массы влияют также специфические свойства отдельных замороженных продуктов. Потери массы, обусловленные усушкой замороженных овощей, при сравнимых условиях хранения выше, чем замороженных фруктов. Эти потери относятся исключительно к поверхностным слоям продукта. Например, при хранении зеленого горошка в картонных коробках без полиэтиленового вкладыша при –19 °С потери массы внешних слоев продукта через 10 месяцев хранения бывают свыше 20 % при средней величине потерь продукта в упаковке 2.6 %. Характерно, что заметные качественные изменения появляются в отдельных продуктах при различных размерах усушки, причем эти изменения заключаются прежде всего в ухудшении внешнего вида продуктов в замороженном состоянии. Эти изменения в зеленом горошке, фасоли, малине минимальны. В большей степени они выражены при хранении вишни. Примером проводимых в этой области исследований могут быть данные, полученные Беке. В работе Беке показано, что продукты хранили упакованными в полиэтилен или целлофан; продолжительность хранения 12 месяцев при –18° С при естественной или искусственной циркуляции воздуха (скорость движения воздуха 0.15 м/с). Полученные для отдельных продуктов результаты приведены в табл. 2.

Таблица 2 – Зависимость потерь массы при хранении замороженных овощей от вида упаковки и условий хранения

| Продукт | Потери массы (%) после хранения в течение месяца | ||||||

| 4 | 8 | 12 | |||||

| I** | II | I | II | I | II | ||

| Зеленый горошек | а* | 1.62 | 2.75 | 2.02 | 3.85 | 2.47 | 4.82 |

| b | 0.27 | 0.39 | 0.37 | 0.81 | 0.88 | 1.09 | |

| c | 0.33 | 0.77 | 0.67 | 1.13 | 0.99 | 1.87 | |

| Фасоль | а | 1.34 | 1.71 | 1.71 | 2.44 | 2.51 | 3.11 |

| b | 0.21 | 0.37 | 0.37 | 0.59 | 0.55 | 0.95 | |

| c | 0.49 | 0.77 | 0.93 | 1.29 | 1.37 | 2.0 | |

| Огуречный салат | а | 0.79 | 1.69 | 1.39 | 2.72 | 1.99 | 4.27 |

| b | 0.20 | 0.39 | 0.34 | 0.61 | 0.61 | 0.91 | |

| c | 0.41 | 0.99 | 0.92 | 1.29 | 1.23 | 1.63 | |

| Помидоры | а | 0.51 | 1.15 | 0.88 | 1.63 | 1.07 | 2.09 |

| b | 0.14 | 0.22 | 0.26 | 0.47 | 0.39 | 0.64 | |

| c | 0.37 | 0.48 | 0.67 | 0.83 | 0.81 | 1.35 | |

Для расчета суммарных потерь замороженных продуктов, вызванных усушкой, применяют формулу:

m2 = m1 (1 – W / 100) (1 – g / 100),

где m2 – конечная цена продукта, % от исходной цены; m1 – исходная цена продукта; W – потери массы продукта, % от исходной массы; g – снижение качества продукта в результате изменений, обусловленных усушкой, % исходного качества.