Удк 622. 276. 53. 054 Разработка методологических основ конструирования насосно-эжекторных установок для условий нефтегазовой промышленности

| Вид материала | Автореферат |

- Удк 622. 276 003 Управление затратами в добыче нефти в ООО «рн – Северная нефть», 311.22kb.

- Разработка научно-методологических основ формирования стратегии развития газовой отрасли, 693.02kb.

- Евсеев В. И., Вафин Ф. Ф., Горохов, 20.88kb.

- Приказ № от 20 г. Педагогическим советом Директор гоу гимназии №622 гоу гимназии №622, 450.89kb.

- 30-31 октября 2012 г в Тгк «измайлово» (г. Москва) состоится Третья Межотраслевая конференция, 231.4kb.

- Криптографические основы безопасности Информация о курсе Курс предполагает изучение, 3609.1kb.

- Имеем честь пригласить Вас принять участие в международной научно-практической конференции, 66.37kb.

- Газов, жидкостей и частиц для нефтегазовой промышленности, 17.99kb.

- Азербайджанская Государственная Нефтяная Академия 1 yus fax@yahoo com, 2 rauf1206@rambler, 37.64kb.

- Удк 622. 276. 6 Использование Полимеров (биополимеров) – реальная возможность увеличения, 355.13kb.

При выполнении физических экспериментов со струйными насосами автором использованы конические сопла (без выходного цилиндрического участка) с углом конуса - γ от 15 до 180 градусов, коэффициент сжатия - соответственно изменялся от 1 до 0,65. Путем сравнения результатов физических и численных экспериментов проверена адекватность разработанной методики для струйных насосов. Для варианта а=3,14 на рисунке 1 сплошной линией выделена расчетная характеристика струйного насоса, точками отражены результаты физических экспериментов, рядом с точками для сравнения показаны полосы погрешности (относительная погрешность – 10%).

Рисунок 1 – Характеристика струйного насоса (а=3,14) по результатам численных и физических экспериментов.

Физические эксперименты с жидкоструйными компрессорами выполнены совместно с В.Н. Елисеевым и под общим руководством автора представленной работы. Для варианта а=8,2 на рисунке 2 сплошной линией выделена расчетная характеристика жидкоструйного компрессора, точками отражены результаты физических экспериментов, рядом с точками показаны полосы погрешности (относительная погрешность – 10%).

Рисунок 2 – Характеристика жидкоструйного компрессора (а=8,2) по результатам численных и физических экспериментов.

Проверена адекватность методики для жидкоструйных эжекторов при перекачке газожидкостных смесей с газосодержанием β от 0 до 1. Для сравнения использованы опубликованные результаты стендовых испытаний, которые были выполнены ранее другими авторами: геометрические размеры эжектора и другие исходные данные для расчетов соответствуют условиям стендовых испытаний, выполненных Ж.Е. Кабдешевой под руководством профессора А.Н. Дроздова. На рисунке 3 представлены результаты математического моделирования (для эжектора L3/D3=30; где L3 , D3 - длина и диаметр цилиндрической камеры смешения; а=2,04). Результаты расчета приведены к виду, в котором представлены результаты физических экспериментов. Рассчитаны безразмерные параметры: h - относительный напор (относительный перепад давления), Uср.с - среднеинтегральный по давлению суммарный объемный коэффициент инжекции. Сплошной линией выделена расчетная характеристика жидкоструйного компрессора, точками отражены результаты физических экспериментов. Рядом с экспериментальными точками (данные Ж.Е. Кабдешевой, А.Н. Дроздова **) показаны полосы погрешностей для относительной погрешности в 10%.

Рисунок 3 – Расчетная напорная характеристика эжектора (а=2,04) при перекачке газожидкостной смеси с газосодержанием β=0,6 и экспериментальные точки по физическому эксперименту β=0,6**.

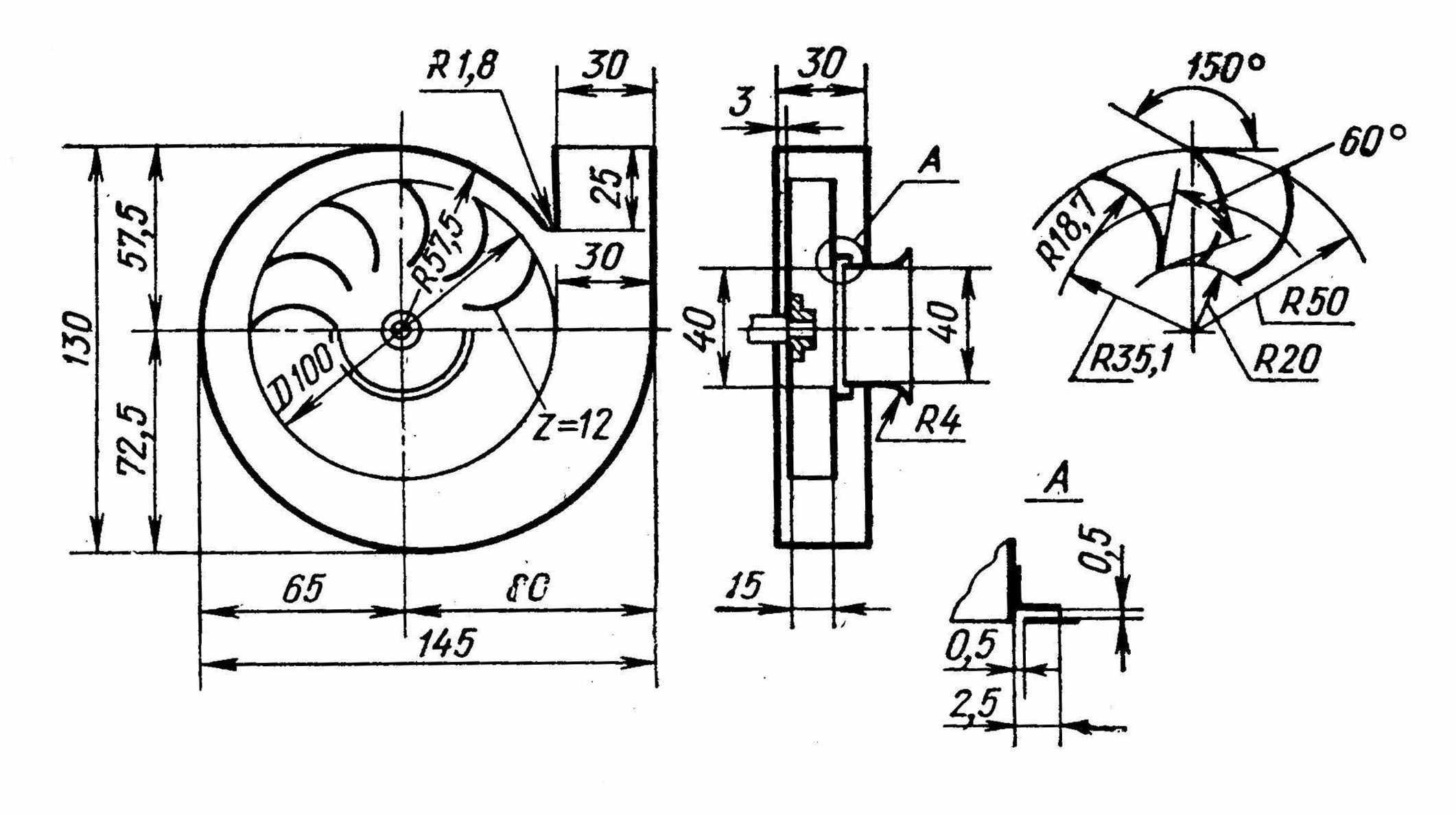

При выполнении численных экспериментов с лопастными машинами был использован известный прием с заменой модельной среды, когда жидкость меняют на газ при условии, если сжимаемостью газа можно пренебречь. В этом случае разработанная математическая модель описывает процессы, происходящие как в центробежном насосе, так и в центробежном вентиляторе. Результаты выполненных численных экспериментов с центробежными вентиляторами сравнили с данными физических экспериментов ЦАГИ - из опубликованной работы Т.С. Соломаховой и К.В. Чебышевой. Один из примеров сравнения представлен графически на рисунке 4. Сплошными линиями выделены расчетные характеристики по результатам численных экспериментов. Точками и тонкими линиями отмечены данные физических экспериментов ЦАГИ. Проточную часть вентилятора характеризует его аэродинамическая схема, где приведены все размеры, выраженные в процентах от выходного диаметра D рабочего колеса. Работа вентилятора характеризуется аэродинамическими параметрами: производительностью Q, полным pv, статическим psv. Использованы безразмерные аэродинамические параметры вентиляторов: коэффициент производительности φ=Q/(F*u), где характерная площадь F=π*D2/4, окружная скорость колеса на выходе лопастей u=π*D*n/60; коэффициент полного давления ψ=pv /(0,5*ρ* u2); коэффициент статического давления ψs=psv /(0,5*ρ* u2).

Рисунок 4 – Аэродинамическая схема и характеристики центробежного вентилятора Ц8-23. Точками и тонкими линиями отмечены данные физических экспериментов ЦАГИ.

При выполнении численного моделирования рассмотрены центробежные вентиляторы 24 различных типов: от Ц4-50 до Ц10-28; отношение входного диаметра рабочего колеса к выходному диаметру D1/D2 изменялось от 0,155 до 0,84; отношение ширины лопасти на выходе рабочего колеса к выходному диаметру колеса b2/D2 - от 0,02 до 0,35; отношение ширины лопасти на выходе рабочего колеса к ширине лопасти на входе колеса b2/b1 - от 0,241 до 1,0; отношение площади сечения в отводящем канале к характерной площади вентилятора f3/F - от 0,031 до 0,624; угол наклона лопасти на входе колеса β1 - от 16 до 86 градусов; угол наклона лопасти на выходе колеса β2 - от 34 до 157 градусов; количество лопастей у рабочего колеса - от 12 до 48 штук; частота вращения рабочего колеса - от 740 об/мин до 3000 об/мин; диаметр рабочего колеса - от 0,2м до 1,2 м.

Быстроходность nу для вентиляторов изменялась от 11,5 до 64,7. Рассмотренные аэродинамические схемы вентиляторов, в пересчете на условия работы насосов, соответствуют насосам с коэффициентами быстроходности ns в диапазоне от 49 до 204.

В ходе математического моделирования на примерах показано, что с применением современной вычислительной техники можно разрабатывать алгоритмы и достаточно качественные модели первого уровня для решения прямой задачи А.И. Степанова, при этом, не отклоняясь от основного направления, связанного с использованием первого и второго уравнения Эйлера. Для группы лопастных колес (при D1/D2 менее 0,8) с вероятностью 0,9 можно говорить, что погрешность расчетов не превышала 10% для рабочей зоны. При этом в семи из десяти случаев погрешность не превышала 8%.

Выполнено математическое моделирование работы многоступенчатого центробежного насоса ЭЦН5-80 при перекачке маловязких газожидкостных смесей, количество насосных ступеней - 76. Результаты численного моделирования сравнивались с данными физических экспериментов из опубликованной работы А.Н. Дроздова, поскольку его экспериментальные работы выделяются разнообразием и высоким качеством среди остальных известных работ. Для ориентира показаны полосы погрешностей для относительной погрешности в 10%, рисунки 5-7. Подача насоса на графиках соответствует объемному расходу по жидкой фазе, в составе перекачиваемой газожидкостной смеси. Линиями показаны результаты выполненных численных экспериментов. Точками выделены данные физических экспериментов А.Н. Дроздова.

Рисунок 5 – Характеристики насоса ЭЦН5-80 при давлении на входе 0,1 МПа.

Рисунок 6 – Характеристики насоса ЭЦН5-80 при давлении на входе 3,1 МПа.

Рисунок 7 – Распределение давления по ступеням насоса при давлении на входе в насос 0,6 МПа.

Для проектирования и подбора насосно-эжекторных установок и отдельных компонентов к ним разработаны алгоритмы и методики расчета для струйных и лопастных насосов. Методики позволяют с достаточной точностью определять характеристики проектируемого насосного оборудования, начиная со стадии проработки эскиза или гидродинамической (аэродинамической) схемы лопастной машины и эжектора, при работе в режиме реального времени.

В четвертой главе представлены результаты стендовых исследований струйных и лопастных насосов, являющихся основными элементами гидравлических систем с насосно-эжекторными установками.

Физические эксперименты с динамическими насосами выполнены на кафедре машин и оборудования нефтяной и газовой промышленности РГУ нефти и газа имени И.М. Губкина. Исследованы компоненты насосно-эжекторных установок: струйные насосы, жидкоструйные компрессоры, лопастные насосы.

Рассмотрено влияние коэффициента сжатия струи рабочей жидкости на характеристику струйного насоса. С уменьшением коэффициента сжатия - зона максимальных КПД насоса смещается в сторону увеличения значений относительного расхода - q. Уменьшение коэффициента сжатия от 1,0 до 0,65 при проведении экспериментов обеспечено за счет набора сменных деталей и увеличения угла конуса сопла - от 15 до 180 градусов. При постоянстве параметра - а практически совпадают характеристики разных насосов, с различными значениями коэффициента сжатия - . В общем случае за основной критерий подобия струйных насосов предложено принять параметр - а, равный отношению площади поперечного сечения камеры смешения к площади сжатого сечения рабочей струи. Параметр – а назван критерием гидродинамического подобия, поскольку в общем случае для совпадения характеристик не является обязательным соблюдение чисто геометрического подобия, при профилировании твердых стенок сопла и камеры смешения. Если рассматривать вопросы подобия, то более высокое значение имеет гидродинамическое подобие, нежели геометрическое.

В стендовых условиях исследованы жидкоструйные компрессоры, в конструкции которых заложены новые технические решения, защищенные патентами. Для струйных компрессоров и насосов предложен способ регулирования за счет управления формой эпюры скоростей в выходном сечении рабочей струи. Одна из возможностей реализации данного способа регулирования связана с применением двухпоточного соплового аппарата. Исследована работа жидкоструйного компрессора с укороченной камерой смешения, и с применением полученных эмпирических данных разработаны дополнения к математической модели для расчета напорной характеристики «h – q».

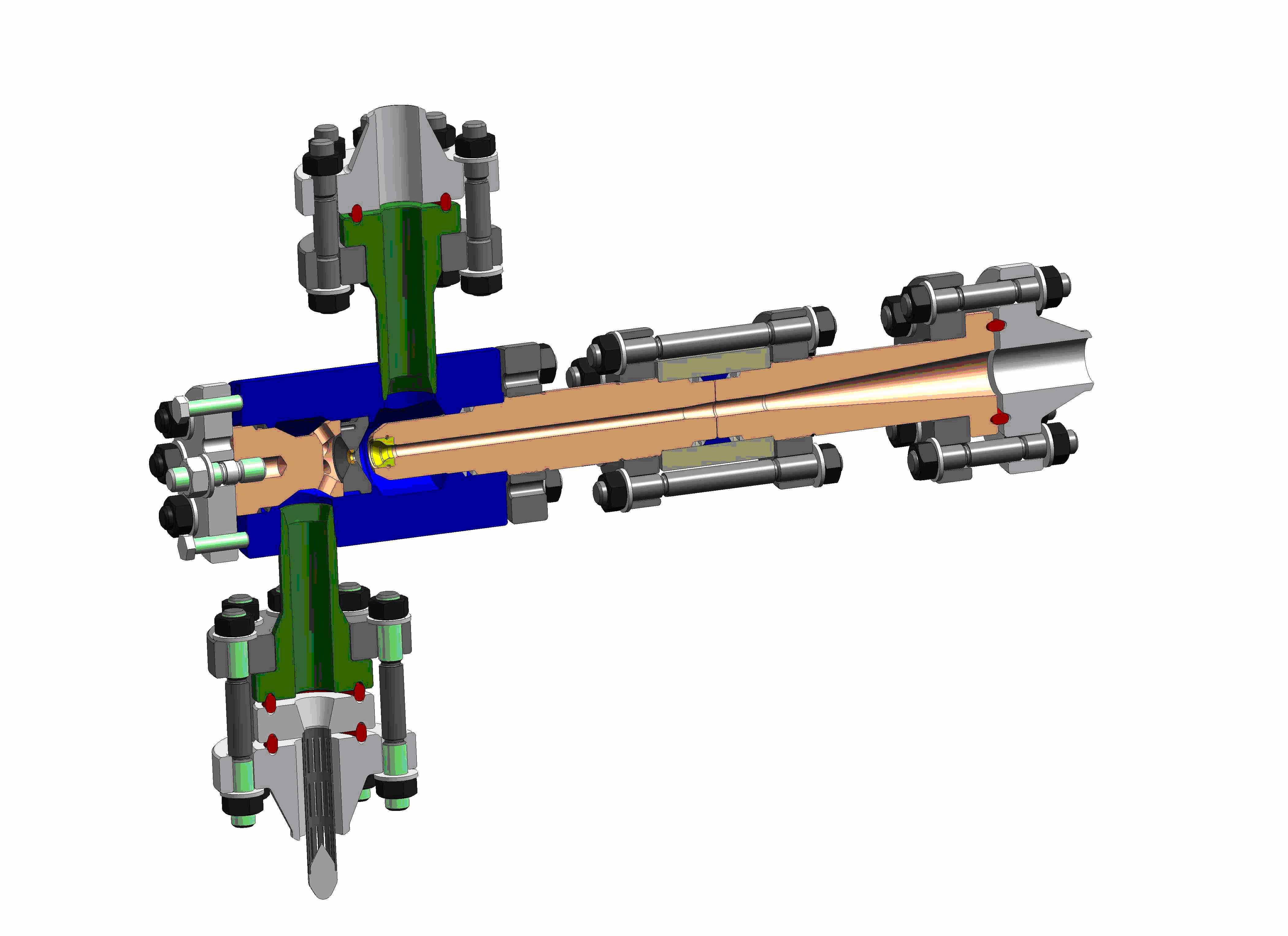

Результаты проведенных исследований использованы при разработке конструкций жидкоструйных и газоструйных эжекторов, выполненных на базе запатентованного эжектора ОБК5. Одно из конструктивных исполнений эжектора представлено на рисунке 8.

Рисунок 8 - Эжектор ОБК5.

Разработаны и запатентованы образцы плоских струйных аппаратов и струйные усилители. Предложено при изучении рециркуляции в лопастном насосе учитывать аналогию с рециркуляцией в струйном насосе и в струйном усилителе, с учетом проявлений эффекта Коанда и эффекта сжатия струи.

Для моделирования и изучения процесса рециркуляции жидкости в лопастном насосе, был разработан и запатентован гибридный экспериментальный насос (патент на полезную модель № 57389). В таком насосе совместно реализованы рабочие процессы лабиринтно-винтового и центробежного насоса, в стендовых условиях исследовано проявление рециркуляции в лопастных колесах закрытого типа и в колесах полуоткрытого типа. Экспериментально показано, что рециркуляция жидкости в лопастном колесе обеспечивает создание напора, подтверждена возможность для усовершенствования теории путем введения двух дополнительных параметров - Δh1 , Δh2. Причем с ростом подачи напор и мощность экспериментального насоса снижаются, подобно процессам в вихревом насосе. Проведены испытания и получены экспериментальные характеристики гибридных насосов с полуоткрытыми рабочими колесами для различных значений зазора между лопастным колесом и диском в секции ротора. Экспериментально установлено, что с ростом значений зазора в роторе наблюдается кратное увеличение напора, что сопровождается незначительным падением КПД насоса.

Выполнены экспериментальные исследования схем гибридных насосов, содержащих последовательно установленные центробежное лопастное колесо и вихревое лопастное колесо, смоделирована работа насоса центробежно-вихревого типа. Характеристики гибридных насосов N-Q, позволяют фиксировать увеличение мощности лопастного центробежного колеса и одновременное уменьшение мощности лопастного вихревого колеса при росте подачи насоса. Экспериментально подтверждено, что при организации специального контура рециркуляция жидкости за центробежным колесом удается обеспечить дополнительный прирост напора гибридного насоса.

Результаты проведенных исследований нового гибридного насоса заложены в конструкцию запатентованного насоса – диспергатора марки МНД01, который предназначен для использования в составе электроцентробежной насосной установки при добыче нефти (патент на полезную модель № 66789).

С использованием подготовленных математических моделей разработаны и исследованы варианты лопастных насосов с рабочими колесами открытого типа (патенты на полезные модели № 59752, 63468, 72733, 73412, 74174). Экспериментально показано, что запатентованные технические решения позволяют повысить в два раза удельный показатель напорности насоса (определяемый как отношение напора к длине многоступенчатого насоса), при этом открывается перспектива для создания новых высокооборотных насосов.

В пятой главе представлены расчетно-теоретические исследования основных компонентов насосно-эжекторных установок.

Представлены результаты моделирования работы эжектора при перекачке газожидкостных смесей. С использованием математических моделей исследованы особенности рабочего процесса жидкоструйных компрессоров со ступенчатой камерой смешения. Рассмотрены возможные причины срыва перекачки при пульсации давления, когда с ростом давления Р4 зона скачка давления смещается по длине камеры смешения, от ее выхода к ее входу. В зависимости от конструктивного исполнения ступенчатой камеры смешения может быть получена непрерывная или разрывная напорная характеристика. Моделирование показывает, что при пульсациях давления целесообразнее использовать ступенчатую камеру смешения с увеличением площади сечения по направлению потока.

Разработана математическая модель стенда, предназначенного для испытаний многоступенчатого центробежного насоса на газожидкостных смесях. При моделировании, помимо сжимаемости перекачиваемой среды учтена особенность системы регулирования стенда. Особенность заключается в том, что в качестве регулирующего параметра в такой системе выступает количество работающих насосных ступеней Zx , когда на стенд установлено Z ступеней, так как в ходе стендовых испытаний реализуется известный способ регулирования насоса, основанный на использовании кавитации. Путем подачи газа на вход в насос часть из установленных на стенде насосных ступеней искусственно выводится в режим кавитационной работы. Подобный вид кавитации описали в своей работе Р. Кнэпп, Дж. Дейли, Ф. Хэммит. В каналах насосных ступеней образуются вентилируемые каверны, за счет которых кавитация возникает и развивается при постоянстве абсолютного давления. Подача насоса по жидкости Qж при этом функционально зависит от ряда определяющих параметров, в число которых входит и Zx. При стендовых исследованиях многоступенчатого насоса каждой экспериментальной точке, а также каждому значению давления и подачи, соответствует свое значение Zx , что говорит о том, что в каждом таком случае моделируется работа определенного насоса с количеством ступеней Zx=var.

Для построения характеристики насоса с количеством ступеней Zx=Z=idem, путем пересчета экспериментальных данных, потребуется найти соответствующие значения рабочих параметров для насоса с количеством ступеней Z. Таким образом, целесообразно отдельно рассматривать вопрос о характеристике стенда, когда Zx = var, β = idem, и вопрос о насосной характеристике, приведенной к условиям Zx = Z=idem , β = idem на основе пересчета характеристики стенда.

При регулировании за счет кавитации с вентилируемой каверной осуществляется дискретное выведение из работы части насосных ступеней, при таком регулировании меняется количество работающих ступеней Zx и меняется закономерность изменения плотности перекачиваемой среды по длине многоступенчатого насоса. Такая дискретность в изменении давления отчасти объясняет то, почему бывают не очень результативны испытания многоступенчатого насоса с малым количеством ступеней на стенде с газожидкостной смесью. Процессы кавитации в одноступенчатом насосе существенно отличаются от процессов кавитации в многоступенчатом центробежном насосе. Данный вопрос заслуживает внимания и дальнейшего изучения, поскольку есть затруднения и в сравнении результатов, полученных различными авторами, что в свою очередь связано с отсутствием отдельного стандарта на метод испытания многоступенчатых насосов на газожидкостных смесях. Кроме того, пока не просматривается единогласие в вопросе о форме представления результатов стендовых исследований (Zx=var или Zx =Z=idem). Изменение давления на выходе насоса обусловлено конструкцией стенда и используемым способом регулирования за счет создания искусственной кавитации с вентилируемой каверной; теоретически возможны и другие способы регулирования, но они пока не находят практического применения.

Теоретические исследования и сравнение полученных результатов с данными стендовых испытаний показало, что при планировании стендовых испытаний важно учитывать номинальные значения размеров колеса и направляющего аппарата в насосных ступенях. Для режимов работы насоса с искусственной кавитацией, при низких давлениях на входе насоса, целесообразно в расчетах учесть скорость звука в газожидкостных смесях, для этого предложены алгоритмы расчета. Скорость течения газожидкостной смеси в отдельных каналах может достигать скорости звука в газожидкостной смеси, в зависимости от конструкции насоса этот процесс может происходить на входе в колесо или на входе в диффузор направляющего аппарата; при этом подача насоса лимитируется скоростью звука в газожидкостной смеси.

При моделировании рассмотрены особенности рециркуляции на входе рабочего колеса в многоступенчатом насосе. Рециркуляция на входе колеса в таком насосе оказывает существенное влияние на условия течения на выходе направляющего аппарата в предыдущей насосной ступени.

В рамках работ по энергосбережению, теоретический и практический интерес представляет вопрос о возможностях применения компьютерных технологий для создания и патентования новых технических решений. Здесь помимо прямых и обратных задач также решаются инновационные задачи, по созданию новых машин и рабочих процессов, обозначенные как задачи третьего типа. Главная особенность инновационных задач заключается в том, что процедуру создания новой схемы машины не всегда удается перевести на язык математики и язык программирования. Но возможен специальный машинный перебор и предварительная количественная оценка черновых вариантов. Разработанные математические модели открывают дополнительные возможности и для решения задач третьего типа.

В шестой главе представлены данные о практической проверке разработанных автором технических решений, использованных при создании и внедрении оборудования в условиях различных предприятий нефтегазовой промышленности.

С использованием разработанных алгоритмов и методик расчета спроектированы струйные аппараты и специальный инструмент СЗ-245 для борьбы с поглощением промывочной жидкости при бурении скважин. Разработанное устройство СЗ-245 испытано при бурении наклонно-направленной нагнетательной скважины № 772 на Сумадуровском месторождении, и поисковой наклонно-направленной скважины № 26 на Никольской площади ОАО «Оренбургнефть».

Разработанное и запатентованное специальное оборудование с эжектором ОБК5 составляют основу для технологии бурения, с применением аэрированной промывочной жидкости (патенты на изобретения и полезные модели № 9024, 9281, 15367, 2140567, 2155276, 2160394). Технология реализована на практике в ходе эксплуатационных испытаний при бурении скважин № 407, 410, 412, 419 на Родниковском месторождении ОАО «Оренбургнефть». Испытаниями показаны технические возможности для подготовки и закачки под давлением до 12 МПа аэрированной жидкости, с последующей реализацией технологии эрлифта при бурении скважин в осложненных условиях, связанных с поглощением промывочной жидкости при аномально низких пластовых давлениях.

На основе насосно-эжекторной установки разработана и запатентована технология ингибиторной защиты водоводов от коррозии (патент №2103563). Разработанная технология с герметичной дозировочной установкой испытана и внедрена на Тананыкском месторождении ОАО «Оренбургнефть», для защиты от коррозии трубопроводов системы поддержания пластового давления.

Разработанные струйные компрессорные установки на базе эжектора ОБК5 испытаны и внедрены на месторождениях ОАО «Оренбургнефть». Эжекторы использованы для перекачки газа и газожидкостных смесей на установках подготовки нефти, газа и воды. По результатам испытаний эжектор ОБК5 рекомендован к серийному производству. Разработанный и запатентованный эжектор ОБК5 поставлен на производство в ООО «Союзконверсия», г. Оренбург. Эжектор ОБК5 сертифицирован: сертификат соответствия № РОСС RU.HO03.B02494; разрешение на применение № РРС 00-29095.

В ОАО «Оренбургнефть» при системном решении задач по добыче нефти были апробированы и внедрены технологии и инструмент на основе магнитных систем и динамических скребков, в том числе с применением технических решений по патентам № 2132823, 10773, 11261, 17334, 45452. При конструировании и патентовании инструмента, по предложению автора, использованы приемы проектирования открытых лопастных колес.

Разработан и запатентован насос-диспергатор МНД01, предназначенный для использования в составе УЭЦН при добыче нефти (патенты на полезные модели №57389, 66789). Диспергатор МНД01 поставлен на производство на Дмитровском экспериментальном механическом заводе.

Разработанные методики расчета внедрены и используются при выполнении конструкторских, исследовательских и учебных работ. Разработанная «Методика и программа расчета на ЭВМ характеристик струйных насосов, используемых при бурении скважин» внедрена во Всесоюзном научно-исследовательском институте буровой техники и в Московском институте нефти и газа (1989 г. - теоретические и исследовательские работы выполнены автором под руководством А.Г. Чернобыльского). «Методика расчета струйных насосов» внедрена в ПО «Оренбургнефть» (1994 г.). «Методика расчета жидкоструйного компрессора с расширенными возможностями регулирования» внедрена в ОАО «Оренбургнефть» (1999 г. – раздел о расчете двухпоточного соплового аппарата подготовлен совместно с В.Н. Елисеевым). Результаты исследований реализованы в учебном процессе на кафедре «Машины и оборудование нефтяной и газовой промышленности» РГУ нефти и газа имени И.М. Губкина, подготовлено учебное пособие «Расчеты струйных насосов» (1997 г.).