Основные технологии нанесения защитно-декоративных покрытий

| Вид материала | Документы |

- Рабочей программы дисциплины Технология и оборудование защитно-декоративных покрытий, 27.58kb.

- Кафедра «Физическое материаловедение и технология новых материалов» (фмтм), 59.94kb.

- Курсовой проект по дисциплине «Физико-химические основы защиты металлов от коррозии», 384.27kb.

- Физические свойства вакуумно-плазменных покрытий для режущего инструмента, 338.06kb.

- Рабочая программа По дисциплине «Теория и технология процессов производства, обработки, 188.96kb.

- Физический факультет, 286.54kb.

- Программа по дисциплине сд. 3 " Технологическое оборудование в производстве, обработке, 220.17kb.

- Новые технологии и оборудование для формирования покрытий из полимерных экструдатов, 25.72kb.

- Аннотация рабочей программы по дисциплине «Теория и технология процессов производства,, 63.12kb.

- Сведения о наиболее значимых результатах научных исследований и разработок алтайского, 300kb.

Основные технологии нанесения

защитно-декоративных покрытий

Уважаемый читатель!

Позвольте поздравить Вас с приобретением этой книги.

Вы стали обладателем уникального пособия, в котором вы найдете описание наиболее распространенных технологий нанесения металлических и полимерных покрытий. Прочитав эту книгу, вы сможете почерпнуть много полезной информации и станете обладать знаниями, которые раньше считались «прерогативой» исключительно специалистов-химиков.

Мы постарались изложить это понятным, доходчивым языком, не слишком перегружая вас ненужными техническими данными. Эта книга будет полезна и профессионалам, и тем, кто только начинает организовывать бизнес в области нанесения защитно-декоративных металлических и неметаллических покрытий.

Желаем Вам успеха и процветания!

Оглавление

Оглавление 3

Введение. 3

Глава 1. Гальваностегия. 6

1.1 Медные покрытия. 6

1.2 Никелевые покрытия. 9

1.3 Цинкатные покрытия. 14

1.4 Хромирование. Блестящие хромовые покрытия. 17

1.5 Серебрение электролитическое. 19

1.6 Золочение. 21

Глава 2. Гальванопластика. 24

Глава 3. Химическая металлизация 29

3.1 Химическое серебрение. 29

3.2 Химическое золочение. 30

3.3-3.4 Процессы химического меднения и химического никелирования. 31

Эти процессы рассмотрены ранее в соответствующих разделах – меднение и никилирование. 31

4.1 Преимущества порошковой окраски: 33

4.2 Подготовка поверхности 34

4.3 Нанесение слоя порошковой краски 35

4.4 Заключительная стадия окрашивания. Полимеризация. 37

4.5 Классификация оборудования. 38

5.1 Вакуумное напыление. 42

5.2 Установки вакуумного напыления. 43

5.3 Напыление вакуумное. 43

5.4 Термовакуумное напыление. 44

Технология нанесения пленочного покрытия методом гидрографической печати. 48

Введение.

Вначале мы предлагаем читателю ознакомиться с терминами и основными понятиями, опираясь на которые можно будет с легкостью разобраться в материале, изложенном в этой книге.

Разберемся в основном термине, вокруг которого строится весь спектр вопросов рассматриваемых в этой книги – гальванотехника.

Гальванотехника – отдел прикладной электрохимии, который включает в себя гальваностегию и гальванопластику.

Гальваностегия – электролитическое осаждение тонкого слоя металла на поверхности какого-либо металлического предмета с целью защиты его от коррозии, повышения износостойкости, прочности, а так же в декоративных и других целях.

Гальванопластика – электролитическое осаждение сравнительно толстого слоя металла на поверхности какого-либо предмета. Целью гальванопластики является получение точной металлической копии предмета. При гальванопластике осадки получаются массивными, прочными, легко отделяющимися от покрываемой поверхности. Основное применение в гальванопластике имеет медь; более ограниченное использование железа, никеля, серебра, золота, а также олово, хром и другие металлы и их сочетания. Копируемое изделие, если оно само изготовлено не из электропроводящего материала, покрывают тонким слоем электропроводящего материала, и затем наносят гальваническое покрытие.

Поскольку гальваническое осаждение металлов является электролитическим процессом, то необходимо обратить внимание на следующие неотъемлемые составляющие, без которых процесс осаждения не возможен.

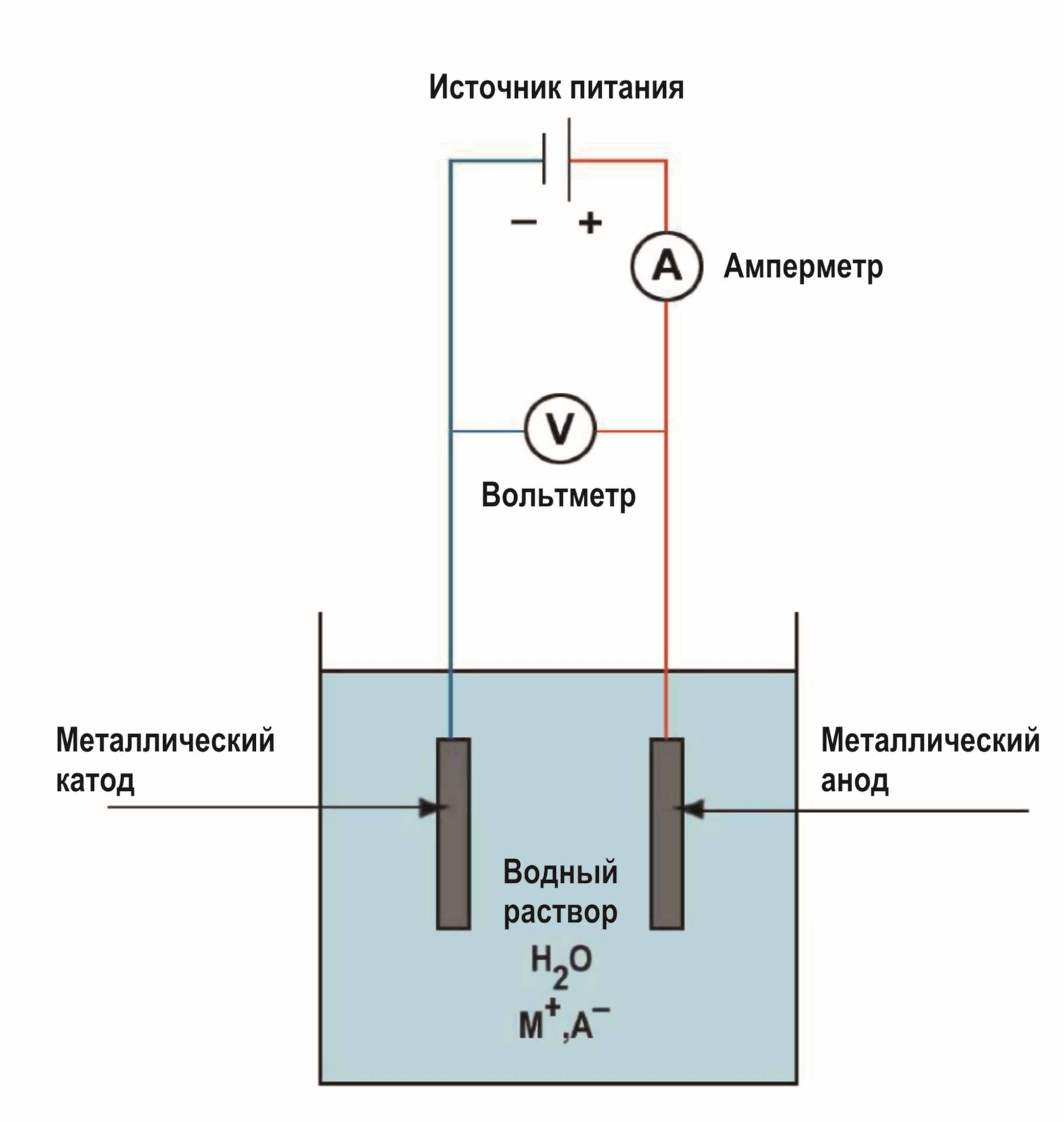

Электролизер – емкость, оборудованная для проведения электрохимических реакций окислительно-восстановительного характера. Электролизер включает в себя – емкость для электролита, катоды и аноды, подсоединенные к источнику питания.

Электролит - вещество, расплав или раствор, которое проводит электрический ток вследствие диссоциации молекул на ионы. Примерами электролитов могут служить растворы кислот, солей и оснований. Электролиты — проводники второго рода, вещества, которые в растворе (или расплаве) состоят полностью или частично из ионов и обладающие вследствие этого ионной проводимостью.

Катод – отрицательный электрод - электрически отрицательный полюс источника тока (гальванического элемента, электрической батареи и т.д.) или электрод некоторого прибора, присоединённый к отрицательному полюсу источника тока. На катоде, как правило, происходит осаждение металла.

Анод – положительный электрод - электрически положительный полюс источника тока (гальванического элемента, электрической батареи и т.д.) или электрод некоторого прибора, присоединённый к положительному полюсу источника питания. Электрический потенциал анода положителен по отношению к потенциалу катода. Анод — электрически положительный полюс, на нём происходят окислительно-восстановительные реакции (окисление), результатом которых, в определённых условиях, может быть растворение анода.

Выход по току – отношение массы реально полученного металла (осажденного) к теоритически возможному значению, исчисляется в процентах.

Кроющая способность электролита характеризуется минимальной плотностью тока, при которой начинается электроосаждение металла. Чем меньше плотность тока, при которой начинается электроосаждение металла из данного электролита, тем лучше его кроющая способность. И наоборот, чем при большей плотности тока начинается процесс электроосаждения, тем хуже кроющая способность электролита.

Рассеивающая способность - это свойство электролита, характеризующее возможность осаждения покрытия равномерным слоем на поверхности изделий сложной конфигурации, в том числе и в труднодоступных местах.

Принципиальная схема осаждения металла выглядит следующим образом:

Деталь на которую необходимо осадить металл погружается в водный раствор (электролит) различных солей (зависит от того какой металл требуется осадить) и подключается к источнику постоянного тока на отрицательный выход. К положительному выходу источника тока подключается анод (как правило, это толстый лист металла или его сплава, который необходимо осадить). Задается необходимая сила тока (рассчитывается для каждого изделия индивидуально, исходя из его площади и типа процесса). При подаче напряжения на аноде начинается окисилительно-восстановительная реакция, результатом которой является растворение металла на аноде и миграция ионов этого металла в раствор. Ионы металла находящиеся в растворе под действием электрического тока перемещаются в направлении силовых линий, т.е. от «плюса» к «минусу». Достигая катода, ионы осаждаемого металла разряжаются на нем, превращаясь в тонкий металлический осадок. Аноды – расходный материал.

Применение гальванических покрытий:

1. Защита от коррозии

Медные, никелевые и хромовые металлопокрытия на поверхности изделий из стали или цинка. Цинковые или кадмиевые покрытия на изделиях из стали или цинка.

2. Улучшение внешнего вида

Покрытие стальных изделий медью, никелем и хромом. Покрытие изделий из латуни, меди никелем и золотом. Серебряные покрытия на изделиях из латуни.

3. Придание поверхности изделия большей прочности и износостойкости

Покрытие хромом изделий из стали. Химическое никелирование изделий из стали

(увеличение жесткости достигается без потери ковкости металла; поверхность становится тверже, но внутренний материал изделия остается более мягким).

4. Снижение сопротивления на электрических контактах и повышение их надежности

Нанесение золотого покрытия на медные или латунные детали.

5. Улучшение паяемости

Жестяные покрытия на изделиях из латуни. Химическое никелирование изделий из стали.

6. Улучшение подложки для покрытий (уменьшение пористости покрытия)

Никелевая основа при покрытии золотом или хромом (никель препятствует диффузии атомов меди в слой золота).

7. Улучшение смазочных свойств при работе под давлением

Серебряные покрытия на изделиях из бронзы.

8.Укрепление основы и придание ей большей термостойкости

Покрытия из меди, никеля и хрома на изделиях из пластика.

9.Защитное покрытие при термообработке

Медные покрытия на стальных изделиях для науглероживания. Бронзовое покрытие на стальных изделиях для азотирования.