Основные положения

| Вид материала | Документы |

- 1. Консульский устав Союза СССР 1976г: основные положения, 913.69kb.

- Программа вступительного экзамена в аспирантуру по специальной дисциплине 12. 00., 910.47kb.

- Гидротехнические сооружения. Основные положения, 913.46kb.

- Одобрен Советом Федерации 5 декабря 2001 года Часть первая. Общие положения Раздел, 22176.68kb.

- «Сопротивление материалов», 428.03kb.

- Магистральный трубопроводный транспорт нефти и нефтепродуктов Техническое диагностирование, 656.6kb.

- Магистральный трубопроводный транспорт нефти и нефтепродуктов эксплуатация и техническое, 1337.65kb.

- Годовой отчёт по результатам работы за 2005 год, 1264.33kb.

- Курсовая работа по дисциплине Тема Кейнсианство и его основные теоретические положения, 282.35kb.

- Исо 9000-2008 национальны й стандар т российско й федераци и системы менеджмента качества, 672.95kb.

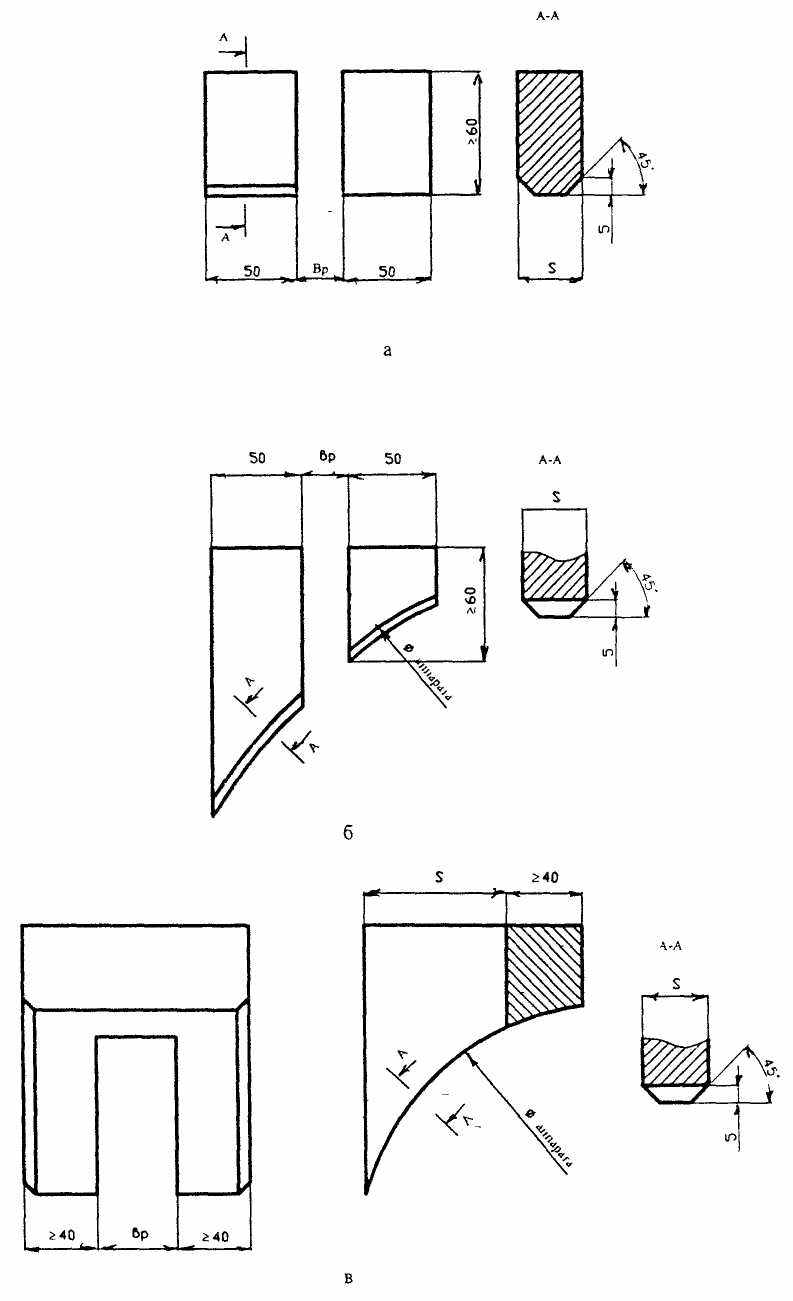

Рисунок 3. Форма и размеры технологических планок

а - для прямолинейных стыковых швов;

6 - для стыковых швов с криволинейным торцем;

в - для кольцевых швов.

S= толщине свариваемого металла, мм;

Вр - расчетный зазор, мм

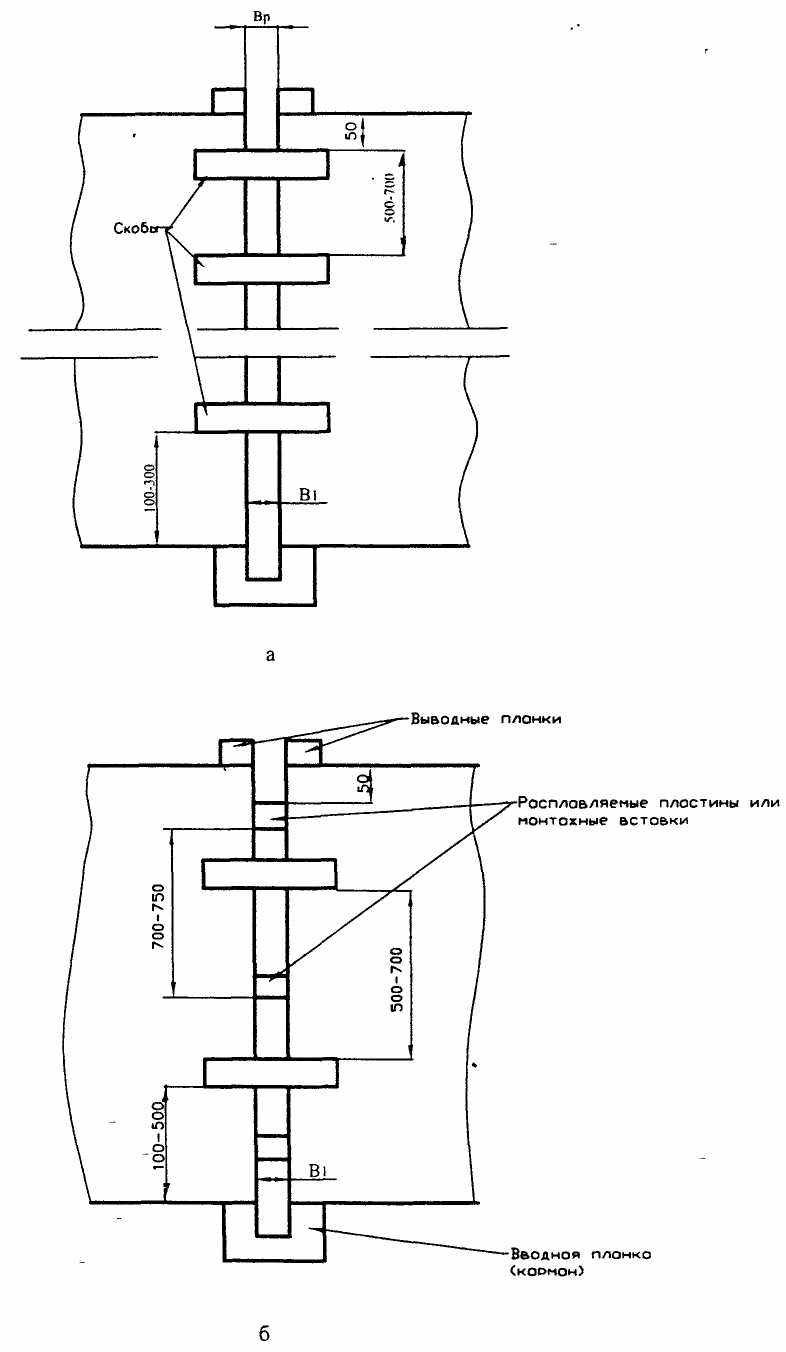

Рисунок 4. Конструкция и размеры выводных технологических планок

а - для прямолинейных стыков швов;

6- для стыковых швов с криволинейным торцем;

в - для кольцевых швов.

B1 - начальный зазор, мм;

Вр - расчетный зазор, мм

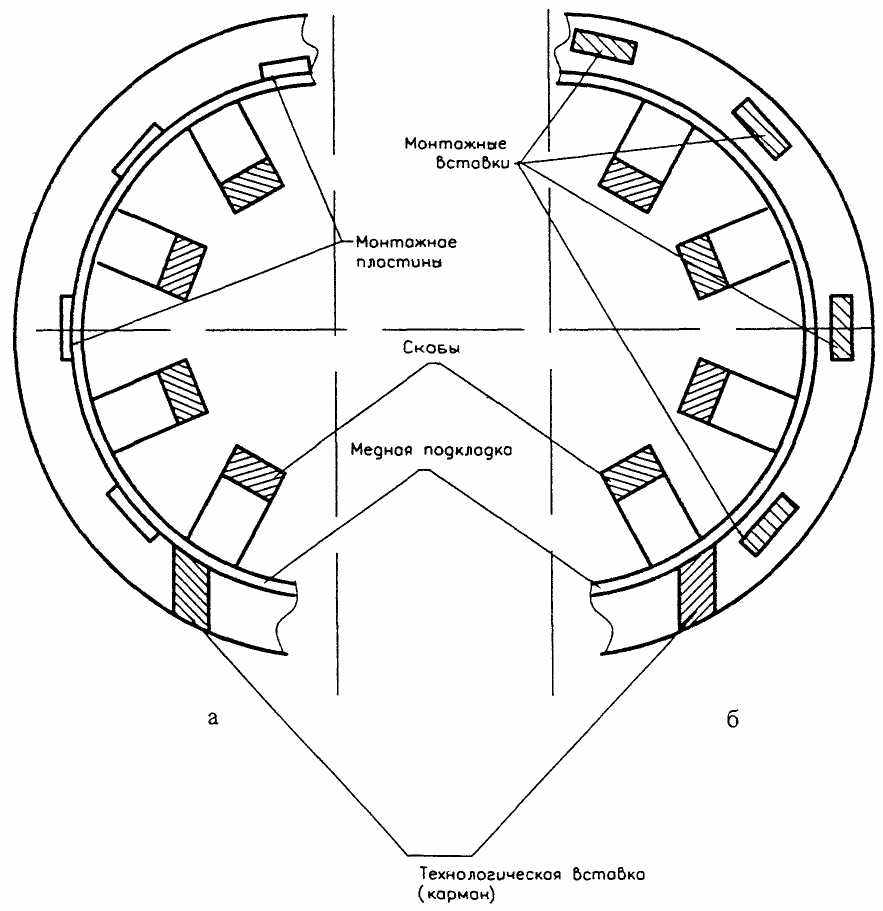

Рисунок 5. Схема сборки прямолинейных стыков

а - без монтажных пластин или вставок с переменным зазором:

б - с монтажными пластинами или вставками с постоянным зазором

Рисунок 6. Схема сборки кольцевых стыков

а - с монтажными пластинами,

б - с монтажными вставками.

3.5. Сварочные материалы.

3.5.1. Применяемые сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны соответствовать требованиям технических условий или стандартов на их поставку, что должно быть подтверждено сертификатом.

3.5.2. Поступающие на предприятия сварочные материалы до запуска в производство должны быть приняты отделом технического контроля.

3.5.2.1. При приемке электродов проверяются:

1) наличие сертификатов на поставленную партию электродов;

2) наличие ярлыков на упаковке и соответствия их данных данным сертификатов;

3) соответствие качества электродов требованиям ГОСТ 9466 по предельным отклонениям длины, кривизны, состояния поверхности покрытия (риски, задиры, вмятины, поры, шероховатость, оголенность стержня и т.п.), а также эксцентриситету покрытия;

4) проверку сварочно-технологических свойств электродов потребителю следует выполнять только при наличии претензии к качеству электродов или отсутствии сертификатов.

В случае несоответствия данных сертификата данным ярлыка и в других обоснованных случаях завод-потребитель должен производить контрольную проверку качества электродов согласно требованиям стандартов или технических условий.

3.5.2.2. При приемке сварочной проволоки проверяется:

1) наличие сертификатов на поставленную проволоку и соответствие его данных требованиям ГОСТ 2246 или технических условий;

2) наличие бирок на мотках и соответствие их данных сертификатам;

3) состояние поверхности проволоки и его соответствие ГОСТ 2246 или технических условий.

В случае несоответствия данных сертификата данным бирки или отсутствия сертификата завод-потребитель должен провести анализ химического состава сварочной проволоки, а при необходимости - испытание наплавленного металла или металла шва в соответствии требованиям ГОСТ 2246 или технических условий.

3.5.2.3. При приемке флюса проверяется:

– наличие сертификата на поставленный флюс и соответствие его данных требованиям стандарта или технических условий;

наличие ярлыков на мешках или другой таре и соответствие их данных сертификатам;

– сохранность упаковки.

В случае несоответствия данных сертификата данным ярлыков завод-потребитель должен проводить испытания сварочного флюса в соответствии с ГОСТ 9087.

3.5.2.4. При приемке защитного газа проверяется:

– наличие сертификата на поставленный защитный газ;

– наличие ярлыков на баллонах и соответствие их данных сертификатам; чистота защитного газа по сертификатам.

Перед использованием каждого нового баллона производится пробная наплавка валика длиной 100-200 мм на пластину с последующим визуальным контролем на отсутствие недопустимых дефектов или на «технологическое пятно» путем расплавления пятна 0

15-20 мм.

3.5.3. Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 50-80°С или в сухих отапливаемых помещениях при температуре не ниже плюс 18°С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50%. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям отраслевой нормативной документации по стандартизации на эти процессы, утвержденные в установленном порядке.

3.5.4. Использование электродов и флюсов в случае нарушения условий хранения, установленных в п. 3.5.3. не допускается.

Применение этих материалов разрешается только после проведения повторной прокатки по режимам согласно паспортам, техническим условиям и другой нормативной документации и проверке сварочно-технологических свойств электродов по ГОСТ 9466 и флюсов по ГОСТ 9087.

3.5.5. Сварочная проволока должна быть ровной, без перегибов, на ее поверхности не должно быть трещин, окалины, масел, следов коррозии и других загрязнений.

3.5.6. Очистку, прокалку, маркировку, упаковку, хранение и выдачу сварочных материалов следует организовать так, чтобы исключить возможность перепутывания различных марок и партий.

3.6. Квалификация сварщиков и специалистов.

3.6.1. К выполнению сварочных работ допускаются рабочие, имеющие квалификацию сварщика и прошедшие практические испытания по программе завода- изготовителя, включающей особенности сварки конкретных марок сталей и сплавов.

К выполнению сварочных работ при изготовлении, ремонте и монтаже оборудования, подведомственному Госгортехнадзору РФ, допускаются только сварщики I уровня аттестованные по Правилам ПБ 03-273-99.

3.6.2. К руководству сварочными работами допускаются специалисты сварочного производства II, III и IV уровней, а также инженерно-технические работники, изучившие положения настоящего стандарта, технологические инструкции и другую действующую нормативную документацию по сварке данного металла.

3.6.3. Аттестованные по Правилам ПБ 03-273-99 сварщики и специалисты сварочного производства допускаются к выполнению тех видов деятельности, которые указаны в их аттестационных удостоверениях.

3.7. Условия выполнения сварочных работ.

3.7.1. Сварка должна производиться по технологическим процессам, стандартам предприятия или производственным инструкциям, разработанным на основании чертежей, настоящего стандарта и другой технологической документации с учетом требований отраслевых стандартов на сосуды и аппараты сварные из соответствующих материалов (ОСТ 26 291 и др.).

Применяемые при изготовлении сосудов и аппаратов, подведомственных Госгортехнадзору России, технологии сварки, должны подвергаться аттестации в соответствии с требованиями ПБ 03-164-97. Указанные Правила определяют порядок и методику проведения аттестации с целью получения разрешения органов надзора на применение предприятием технологии сварки.

3.7.2. Аттестация технологии выполнения сварных соединений подразделяется на исследовательскую и производственную.

3.7.3. Исследовательскую аттестацию проводят специализированные научно- исследовательские организации при подготовке к внедрению новых технологий из статей и сплавов ранее не применяемых в отрасли, с целью определения характеристик сварных соединений, необходимых для расчетов при проектировании и для обеспечения безопасной эксплуатации изделий подведомственных Госгортехнадзору России.

3.7.4. Технологии сварки, регламентированные действующей нормативной документацией в т.ч. настоящим отраслевым стандартом, согласованной Госгортехнадзором России и применявшиеся до введения Правил ПБ 03-164-97 считаются прошедшими исследовательскую аттестацию и не требуют получения разрешения на их применение

3.7.5. Производственную аттестацию осуществляет каждое предприятие. По ее результатам региональным органом Госгортехнадзора России разрешается конкретному предприятию применение аттестованной технологии в установленном Правилами

ПБ 03- 164-97 порядке.

3.7.6. Сварочные работы при изготовлении сосудов и аппаратов должны

выполняться в закрытых помещениях при температуре не ниже 0°С.

Сварочные работы на открытых площадках разрешается производить при температуре, указанной в отраслевых стандартах и другой документации на изделия из соответствующих материалов.

3.7.7. При выборе вида сварки следует предусматривать максимальное применение ее механизированных методов как наиболее экономичных. Для тонких изделий (толщиной менее 5 мм) целесообразность применения автоматической сварки следует определять в каждом конкретном случае, в зависимости от серийности изделий, наличия оснастки и других условий.

3.7.8. Криволинейные швы и швы малой протяженности, расположенные в нижнем положении, и швы, автоматическая сварка которых невозможна или нерациональна, рекомендуется выполнять полуавтоматической сваркой под флюсом или в защитном газе. Те же швы. расположенные в других пространственных положениях, рекомендуется выполнять полуавтоматической сваркой в среде защитного газа или ручной электродуговой сваркой.

3.7.9. Сварку аппаратуры надлежит производить только после контроля качества сборки.

3.7.10. Режимы сварки, предусмотренные настоящим стандартом, допускается уточнять применительно к конкретным производственным условиям, сварочному оборудованию и конструктивным особенностями изделий.

3.7.11. При сварке швов стыковых, тавровых и угловых соединений должны соблюдаться следующие требования:

– режимы сварки проверять на пробных пластинах той же толщины, из материала того же типа, что и свариваемые детали;

– при многослойной сварке швов стыковых соединений не допускается совмещение кратеров в одном сечении (участке);

– при многослойной сварке наложение каждого последующего слоя рекомендуется производить (после тщательной зачистки предыдущего от шлака) в обратном направлении:

– при многослойной сварке кольцевых швов толстостенных изделий остановки для изменения напряжения сварки нежелательны из-за увеличения количества кратеров и снижения производительности;

– в случае обрыва дуги перед возобновлением сварки кратер шва и прилегающий к нему участок шва на расстоянии 10-25 мм должны быть очищены от шлака. При этом зажигание дуги после перерыва сварки производится на ранее выполненном шве на расстоянии 10-20 мм от кратера этого шва:

– в случае образования прожогов при выполнении первого шва двусторонней автоматической сваркой их рекомендуется удалять механическим, газопламенным или газоэлектрическим способом с последующей механической зачисткой по нормам для данного материала;

– при двусторонней полуавтоматической и ручной сварке рекомендуется первый шов выполнять со стороны, противоположной прихваткам. В случае удаления корня шва прихватки тоже удаляются;

– по окончании сварки металл шва и прилегающие к нему участки должны быть зачищены от шлака и брызг.3.7.12. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнившего эти швы. Клейма наносятся способом, обеспечивающим их сохранность на весь период эксплуатации изделия в соответствии с ОСТ 26-291 или другой нормативной документацией.

3.8. Указания по технологии электрошлаковой сварки

3.8.1. Электрошлаковую сварку следует выполнять преимущественно в вертикальном положении. Допускается сварка наклонных швов под углом не более 45° к вертикали.

3.8.2. Для удержания ванны расплавленного металла и шлака и формирования наружной поверхности шва необходимо применять медные охлаждаемые ползуны и накладки, которые фиксируют с помощью клиньев, электромагнитов, пневмоприжимом и др. Перед началом электрошлаковой сварки и в процессе сварки, накладки и ползуны должны быть плотно прижаты к поверхности карманов и свариваемых деталей. При необходимости места прилегания промазывают асбестом или глиной.

3.8.3. При настройке сварочного аппарата положение электродной проволоки в зазоре между свариваемыми кромками регулируют с помощью механизмов вертикального и поперечного перемещения сварочного автомата с таким расчетом, чтобы электрод находился посередине стыка, а его вылет составлял 65-70 мм или соответствовал данным табличных режимов.

3.8.4. Электрошлаковую сварку продольных и кольцевых швов, а также фланцев следует начинать и заканчивать на технологических планках, прихваченных предварительно заподлицо с наружной поверхностью.

3.8.5. Электрошлаковый процесс начинают с дугового под флюсом. По мере расплавления флюса и образования шлаковой ванны дуга шунтируется и дуговой процесс переходит в электрошлаковый.

3.8.6. Электрошлаковую сварку продольных швов выполняют одним или несколькими проволочными или пластинчатыми электродами, а также плавящимся мундштуком. Сварку плавящимся мундштуком можно рассматривать как комбинацию процессов сварки проволочными и пластинчатыми электродами. В этом случае в зазор между свариваемыми деталями вводится мундштук, остающийся в процессе сварки неподвижным. Сварку плавящимся мундштуком следует применять для выполнения фигурных и криволинейных швов, а также швов большой толщины.

3.8.7. При сварке соединений одной проволокой производят перемещения электрода по глубине разделки стыка. В случае использования двух проволок и более сварку выполняют преимущественно без поперечных перемещений электрода. При электрошлаковой сварке с колебаниями время выдержки у ползунов устанавливают в пределах 6-8 с.

3.8.8. Электрошлаковую сварку пластинчатым электродом рекомендуется применять для соединения сравнительно коротких прямоугольных деталей большой толщины. При этом применяют один или несколько пластинчатых электродов.

3.8.9. Приведенные в настоящем стандарте режимы сварки следует корректировать на минимальные сварочные токи, обеспечивающие устойчивый электрошлаковый процесс и необходимое проплавление кромок.

3.8.10. Электрошлаковую сварку соединения производят без перерыва во избежание образования дефектов.

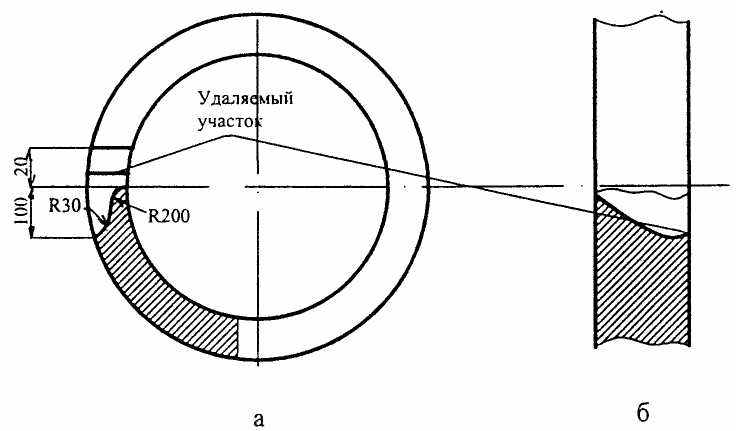

3.8.11. В случае вынужденных остановок процесса электрошлаковой сварки, его продолжение следует производить на специально подготовленном торце шва (рисунок 7). Сварку начинают одним электродом без колебаний. По мере заполнения подготовленного фигурного участка сварку производят с поперечными колебаниями двумя и более проволоками.

а - кольцевой шов; б - стыковой шов