Модернизированные станки модели 53А50ПФ4 и 53А80ПФ4 с системой управления Siemens на базе программируемого контроллера S7 300, управляемого по 5-ти координатам, 4 из которых синхронизированы одновременно

| Вид материала | Документы |

СодержаниеОси настройки Применённая на данном станке система управления Siemens (ЧПУ) состоит из Кинематическая схема станка до модернизации. Основные технические характеристики |

- Шкаф автоматического управления системой охлаждения кочегаров И. А, ведущий конструктор, 52.15kb.

- Автоматики на базе контроллера мс-502, 27.92kb.

- Удк 681. 3 Контроллеры для автоматизации крупных промышленных объектов, 256.17kb.

- Процессор, 274.9kb.

- Тема 9 «Механизм управления организацией», 422.54kb.

- Моделирование системы управления стеклоочистителем на базе нечеткого контроллера, 16.79kb.

- Установка в зданиях систем охранно-пожарной сигнализации на базе одного контроллера, 78.77kb.

- Абамет – северо-запад, 3368.05kb.

- Управления и сигнализации по gsm каналу далее, 23.15kb.

- Задачи и функции Системного оператора на разных иерархических уровнях управления Единой, 319.05kb.

М

М одернизированные станки модели 53А50ПФ4 и 53А80ПФ4 с системой управления Siemens на базе программируемого контроллера S7 300, управляемого по 5-ти координатам, 4 из которых синхронизированы одновременно.

одернизированные станки модели 53А50ПФ4 и 53А80ПФ4 с системой управления Siemens на базе программируемого контроллера S7 300, управляемого по 5-ти координатам, 4 из которых синхронизированы одновременно. Полуавтомат зубофрезерный с ЧПУ 53А50ПФ4 представляет из себя глубокомодернизированный станок модели 53А50 на механических связях и предназначен для обработки цилиндрических прямозубых, косозубых, вал-шестерен, шлицев в условиях индивидуального, серийного и массового производства с использованием как традиционных так и прогрессивных режущих инструментов и технологических процессов.

Полуавтомат обеспечивает рентабельную обработку обозначенных элементов машиностроительных деталей от 8 до 6 степени точности, санитарную и техническую безопасность.

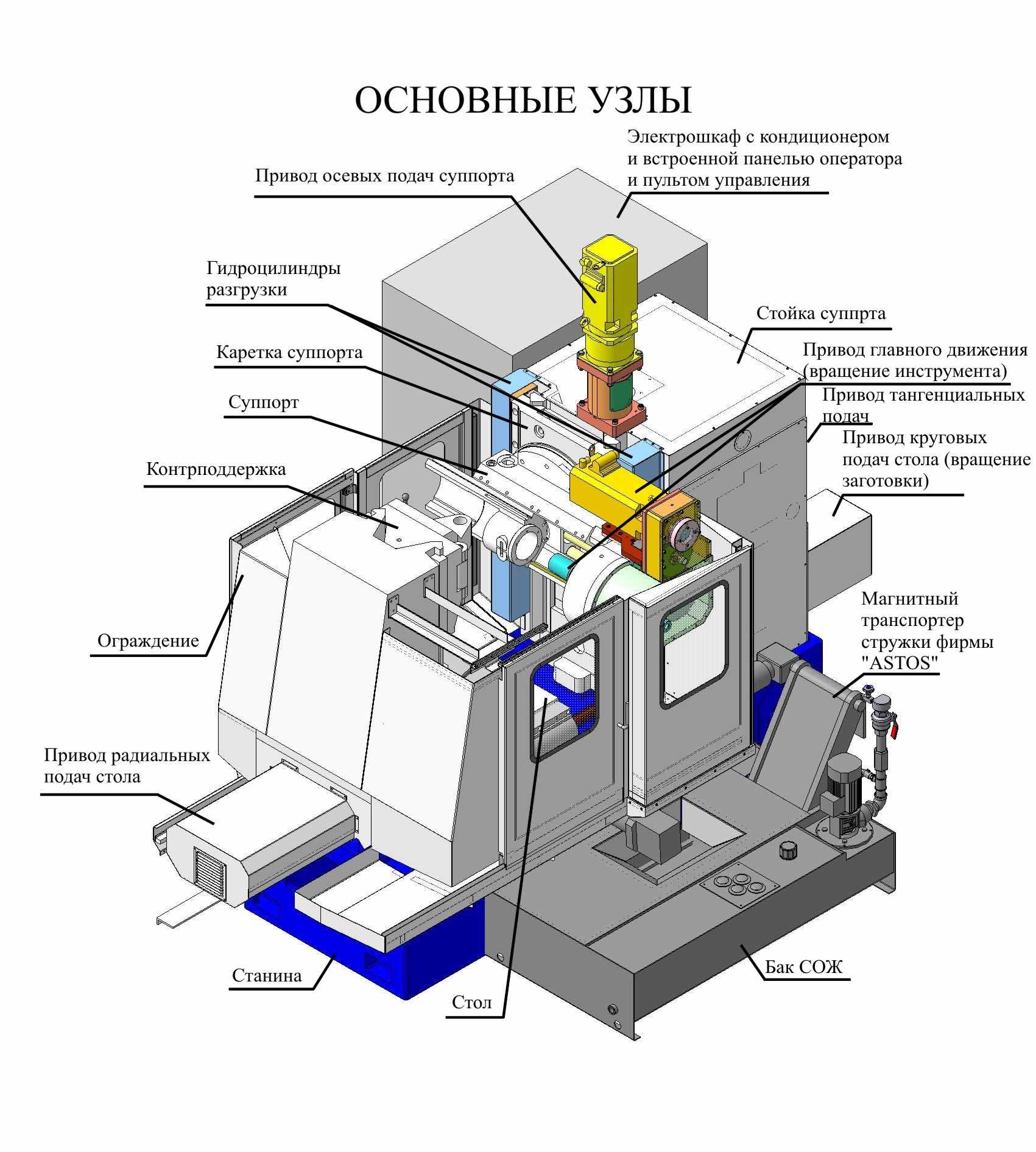

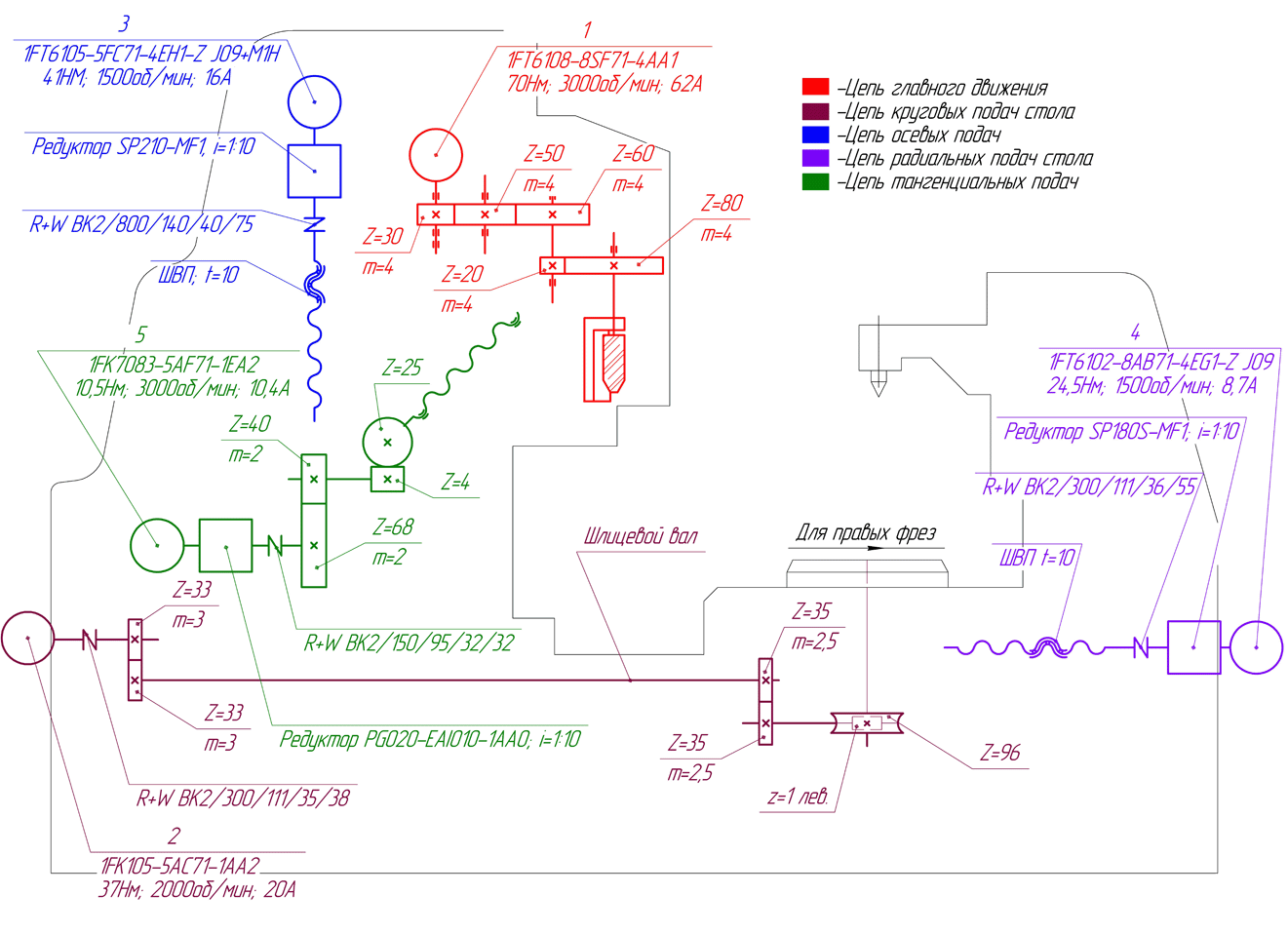

Более высокая точность обработки обеспечивается измененной конструкцией станка. У данного полуавтомата сложные кинематические цепи заменены на отдельные двигатели для главного движения, привода круговых подач стола, привода осевых подач суппорта инструмента, привода радиальных подач стола и привода тангенциальных подач инструмента. В ответственных узлах влияющих на точность кинематической цепи применены подшипники FAG и SKF. Раздельное управление от приводов со следящей системой и отсутствие зазоров во встроенных шарико-винтовых передачах обеспечивают получение более высокой точности зубообработки. Цифровая стыковка между системой управления и приводами гарантирует отсутствие сбоев и высокую плавность работы приводов. Бесступенчатый привод фрезы и отсутствие механических связей значительно упрощают наладку станка и расширяют технологические возможности по подбору оптимальных режимов обработки.

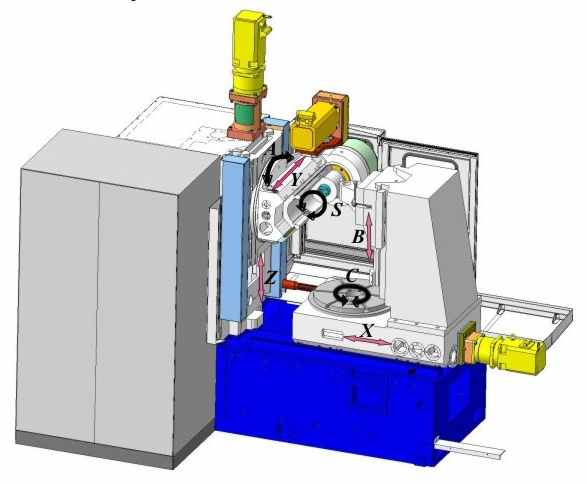

ЧПУ оси:

Х - Радиальное перемещение стола (детали);

Y - Тангенциальное перемещение суппорта (инструмента);

Z - Осевое перемещение суппорта (инструмента);

С - Вращение стола;

S - Вращение инструмента;

Оси настройки:

A – Поворот суппорта (механический);

В – вертикальное движение контропоры (гидравлическое).

Схема расположения координатных осей.

Гидравлический насос фирмы «Marzocchi» и модульной гидроаппаратура «Duplomatic» производства Италия встроены в станцию гидропривода закрытого типа, компактного монтажа с воздушным теплообменником и контролем уровня масла. Примененная система смазки также состоит из импортных комплектующих «ILC» производства Италии и имеет электрический контроль и управление от контроллера станка. Изменена конструкция разгрузки веса каретки с суппортом – встроены два покупных стандартных гидроцилиндра вместо одного несимметрично расположенного. Для лучших условий уборки стружки встроен магнитный конвейер фирмы «ASTOS» производства Чехии.

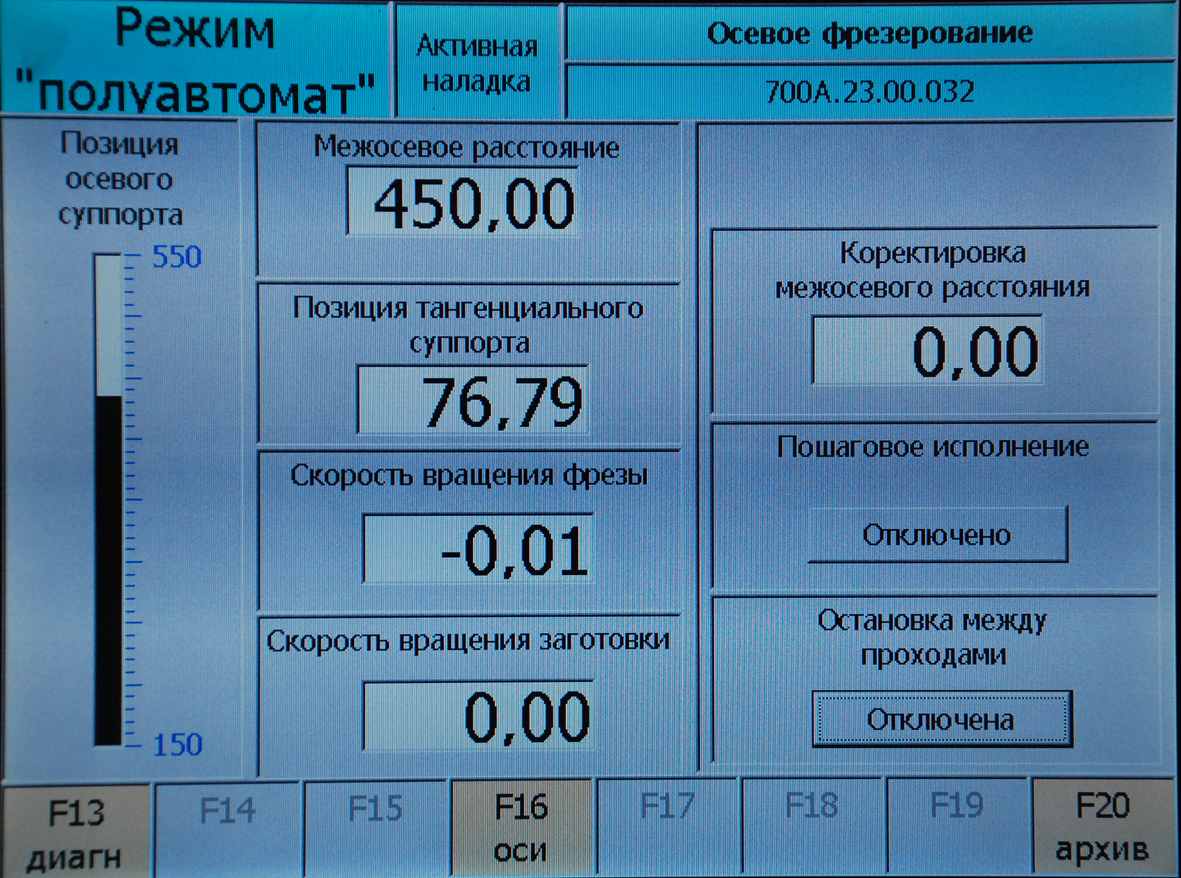

Применённая на данном станке система управления Siemens (ЧПУ) состоит из:

- Программируемый контроллер Siemens S7-300 с центральным процессором

CPU 315T-2DP, позволяющим управлять позиционированием до 8 осей (на станке 53А50ПФ4 – 5 осей, 4 из которых синхронизированы одновременно).

- Централизованная система приводов Simodrive 611U с цифровым управлением осями.

- По средствам интерфейcа Profibus DP производится связь процессора CPU 315T-2DP с приводами Simodrive 611U со скоростью обмена данных 12Мбит/с.

- Синхронные бесщеточные двигатели перемещения по осям серий 1FT6, 1FK7 с высокой точностью вращения (позиционирования).

- Панель оператора OP270-10 с цветным дисплеем LCD 10,4", основанная на операционной системе Windows CE.

Применяемая электроавтоматика фирмы - ABB, смонтирована в электрошкаф фирмы Rittal, производства Германии, оснащенный кондиционером.

Программное обеспечение:

- Управление траекторией от системы управления с созданием электронной кинематической связи между шпинделем фрезы и осями подач с осью вращения детали для создания эвольвентного огибания.

- Ввод программы и сохранение в памяти с помощью диалогового меню. Объем памяти программ 8 Мб. Система диалогового программирования облегчает пользователям без знания программирования с помощью минимального ввода данных задать технологические параметры обработки зуба.

- В

арианты программ, входящих в стандартную комплектацию:

арианты программ, входящих в стандартную комплектацию:

- Зубофрезерование с осевым движением подачи за один или два рабочих хода со встречным или попутным движением. Фрезерование за два рабочих хода возможно при любой комбинации встречного и попутного способов:

- попутно-попутный

- попутно-встречный

- встречно-попутный

- встречно-встречный

- попутно-попутный

- Зубофрезерование с радиальным движением подачи

- Зубофрезерование с радиально-осевым движением подачи. Этот метод экономичен при обработке колес с большим углом наклона, закрытых зубчатых венцов, где невозможно выполнение осевого движения подачи, и при работе червячными фрезами большого диаметра.

- Зубофрезерование с тангенциальным движением подачи.

- Зубофрезерование с диагональным движением подачи. Выполняют при одновременном осевом движении подачи фрезы параллельно оси заготовки и тангенциальном движении подачи параллельно оси фрезы. Этот метод фрезерования значительно улучшает сопрягаемость профилей зубьев колес благодаря наклонному расположению огибающих резов по отношению к делительной линии зуба, что особенно важно для колес, зубья которых в дальнейшем не подвергаются механической обработке. Большим преимуществом является также равномерный износ зубьев червячной фрезы по всей длине. Этот метод целесообразно использовать при обработке колес с широкими зубчатыми венцами, пакета из нескольких зубчатых венцов или колес с повышенной твердостью. При фрезеровании с диагональным движением подачи экономически целесообразно применение длинных и точных червячных фрез. Влияние нежелательных собственных отклонений фрезы и, прежде всего, погрешности шагов и радиального биения на точность обрабатываемых колес при таком фрезеровании значительно меньше, чем при других методах.

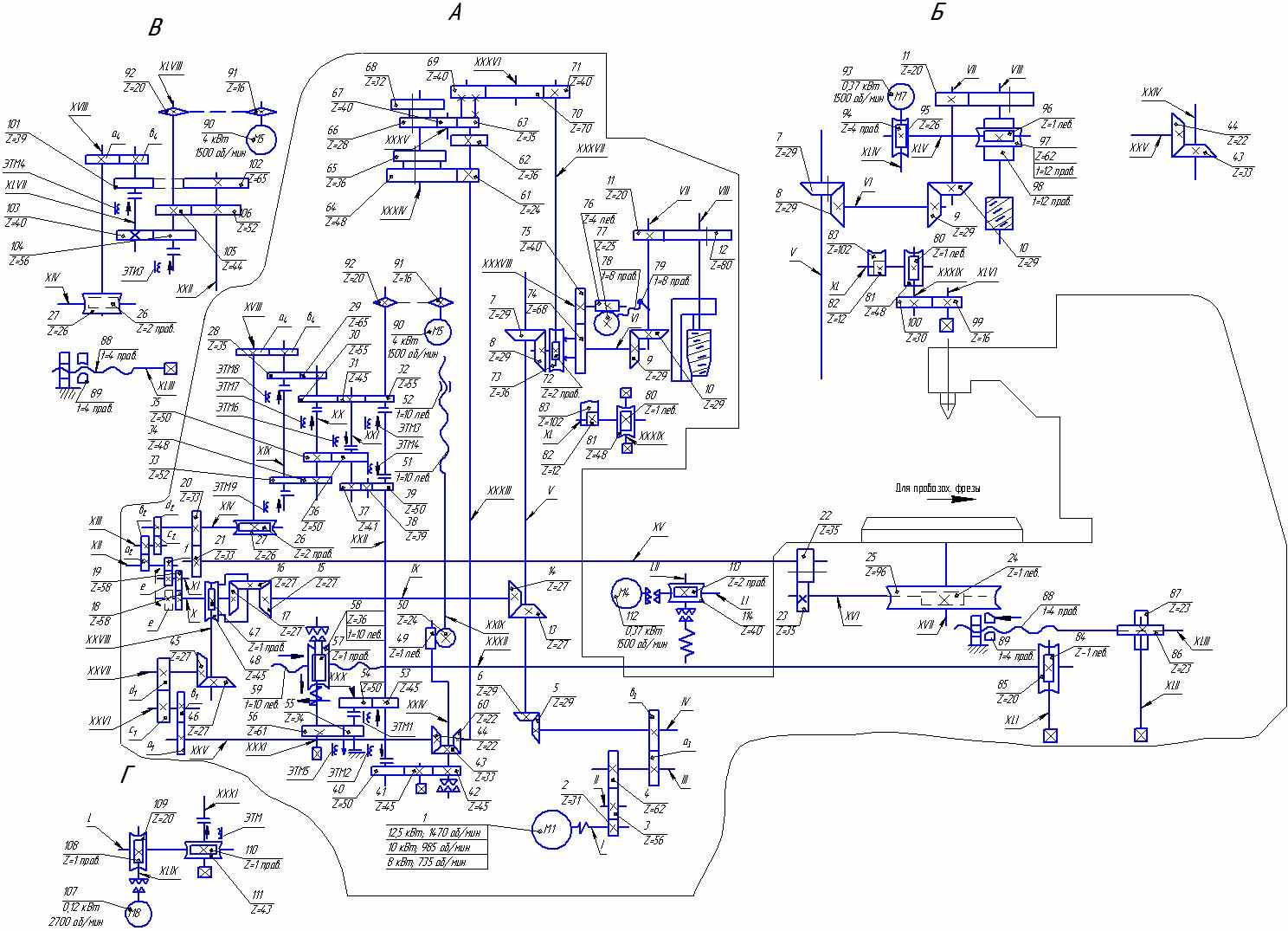

Кинематическая схема станка до модернизации.

Кинематическая схема станка 53А50ПФ4 после модернизации.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Наименование параметров | | Данные |

| Наибольший модуль | мм | 8 |

| Наибольший диаметр нарезаемых цилиндрических колес | | |

| - прямозубых | мм | 500 |

| - косозубых: | | |

| - при угле наклона 30◦ | мм | 400 |

| - при угле наклона 45◦ | мм | 300 |

| Наибольшая длина зуба нарезаемых колес | | |

| - прямозубых | мм | 350 |

| - косозубых: | | |

- при угле наклона 30◦ - при угле наклона 30◦ | мм | 230 |

| - при угле наклона 45◦ | мм | 180 |

| - при угле наклона 60◦ | мм | 130 |

| Наименьшее число нарезаемых зубьев | - | 12 |

| Наибольшее вертикальное перемещение суппорта | мм | 400 |

| Наибольшее осевое перемещение фрезы | мм | 200 |

| Диапазон скоростей вращения шпинделя (фрезы) без потери номинального момента – ось S | об/мин | 15…400 |

| Крутящий момент на шпинделе при 400 об/мин | Нм | 540 |

| Максимальная скорость вращения стола (заготовки) – ось C | об/мин | 20 |

| Крутящий момент стола при 20 об/мин | Нм | 3552 |

| Осевая подача – ось Z | мм/мин | *1500 |

| Радиальная подача стола – ось X | мм/мин | *1500 |

| Тангенциальная подача (фрезы) – ось Y | мм/мин | 700 |

| Система управления (ЧПУ) | - | Siemens |

| Количество управляемых осей от ЧПУ | | 5 |

| Наибольшие размеры режущего инструмента: | | |

| - Диаметр | мм | 180 |

| - Длина | мм | 200 |

| Расстояние между осями стола и фрезы: | | |

| - Наименьшее | мм | 60 |

| - Наибольшее | мм | 350 |

| Расстояние от плоскости стола до оси фрезы: | | |

| - Наименьшее | мм | 195 |

| - Наибольшее | мм | 595 |

| Конус отверстия шпинделя | - | Морзе 5 |

| Габариты станка | | |

| - Длина | мм | 3630 |

- Ширина - Ширина | мм | 2800 |

| - Высота | мм | 2950 |

| Масса | кг | 9200 |

* Ускоренное перемещение на холостых ходах до 3000 мм/мин.

Менеджер отдела продаж ООО «Киров-Станкомаш»

Александр Четверик

Тел.: (812) 702-01-04; Факс: (812) 702-01-14; Моб.: +7 921 94 800 91;

E-mail: chetverik@k-sm.ru

k-sm.ru