Индивидуальное задание. Верчнее строение пути Заключение Список использованной литературы Введение

| Вид материала | Курсовой проект |

- Тестовое задание 16 Заключение 17 Список использованной литературы 18 Введение, 172.93kb.

- 1. Целеполагание в процессе менеджмента Введение, 49.78kb.

- Тесты 12 Заключение 14 Список использованной литературы 15 Введение, 128.77kb.

- Реферата, 61.4kb.

- Окончание финансового оздоровления и его план 58 Заключение 60 Список использованной, 1038.3kb.

- Одной из рекомендованных работ, 18.03kb.

- Одной из рекомендованных работ, 23.34kb.

- Задачи управления современной деловой организацией. 21 Заключение 29 список использованной, 336.64kb.

- Правила копирования стилей. 20 Заключение. 21 Список использованной литературы., 178.87kb.

- Составление плана дипломной работы, 93.34kb.

Федеральное агентство железнодорожного транспорта

Московский государственный университет путей сообщения (МИИТ)

Институт транспортной техники и организации производства (ИТТОП)

Кафедра «Локомотивы и локомотивное хозяйство»

Курсовой проект

«Сравнение основных показателей тепловозной и электрической тяги»

Выполнил: Егоров А.В.

Проверил: Калугин С.П.

Москва 2007

Содержание.

Введение………………………………………………………………………3

1 Определение основного сопротивления движению поезда при различных видах тяги………………………………………...........................5

2 Определение скорости движения и времени хода поезда по участку………………………………………………………………………....7

3 Определение касательной мощности локомотивов……………………..10

4 Определение расхода энергоресурсов различными видами тяги………14

5 Сравнение локомотивов по тяговым характеристикам………………....17

6 Индивидуальное задание. Верчнее строение пути……………………………………….…………………………………..21

Заключение…………………………………………………………………..28

Список использованной литературы………………………………………29

Введение

Железнодорожный транспорт появился в первой половине XIX века, как транспорт с паровой тягой. Однако техническое несовершенство паровозов послужило причиной для интенсивного развития альтернативных видов тяги при использовании новых открытий в области науки и техники.

Идея тепловоза как локомотива появилась с рождением нового более совершенного, чем паровая машина двигателя - дизеля.

Наша страна сыграла огромную роль в отрасли тепловозостроения, так в 1905 году Н.Г. Кузнецов и А.И. Одинцов разработали первые проекты локомотивов с двигателем внутреннего сгорания и электрической передачей. Проект этот был оригинален во всех отношениях, но он не был осуществлен в царской России. Только после великой Октябрьской Революции стал возможен практический подход к осуществлению многих проектов, которые появились к тому времени. По инициативе В.И. Ленина в январе 1922 г. было принято решение о развитии отечественного тепловозостроения.

7 ноября 1924 г. был создан первый в мире тепловоз ЩЭЛ1, построенный на Путиловском заводе.

Впервые в мире тепловозная тяга появилась на Ашхабадской железной дороге на участке в 700 км.

После Великой Отечественной Войны тепловозостроение начало свое интенсивное развитие.

Начавшаяся с середины 50-х годов широкомасштабная электрификация железных дорог СССР, при которой на электрическую тягу переводились целые направления, обусловила рост весовых норм и скоростей движения поездов. Чтобы не сдерживать этот рост, потребовалось применение более совершенных видов тяги и на неэлектрифицированных участках. Стране стали нужны в больших количествах мощные, экономичные и приспособленные для массового производства локомотивы с автономными источниками энергии. К таким локомотивам, прежде всего, относились магистральные тепловозы с электрической передачей. До 1956 г. отечественной промышленностью уже был освоен выпуск тепловозов серий ТЭ1 и ТЭ2, было изготовлено также несколько более мощных тепловозов серии ТЭЗ. Массовое производство тепловозов этой серии началось в 1956 г. и продолжалось до 1973 г.

Одновременно с увеличением протяженности линий магистральных железных дорог, переводимых на тепловозную тягу, росло и количество магистральных тепловозов с электрической передачей. В период 1956 – 1975 гг. росли не только количественные, но и качественные показатели производства тепловозов с электрической передачей. Секционная мощность локомотивов увеличилась в два раза: с 2000 л. с. (тепловоз серии ТЭЗ) до 4000 л. с. (тепловоз серии ТЭП70). В начале 70-х годов был освоен выпуск тепловозов серии 2ТЭ116, у которых вместо электрической передачи постоянного тока была применена передача переменно-постоянного тока с более легким и надежным синхронным тяговым генератором. В конце 50-х и начале 60-х годов первые пассажирские тепловозы с электрической передачей (серий ТЭ7, ТЭП10, ТЭП10Л) создавались на базе грузовых тепловозов путем их соответствующей доработки: уменьшения передаточного числа тяговых редукторов, применения электропневматических тормозов и т. п. Позднее для вождения пассажирских поездов стали применяться специально спроектированные тепловозы (серий ТЭП60, 2ТЭП60, ТЭП70) с опорно-рамным подвешиванием тяговых электродвигателей вместо опорно-осевого и рядом других существенных отличий от грузовых локомотивов.

Имея возможность совершать без пополнения запасов топлива пробег более 1000 км, тепловозы с конца 50-х годов, как и электровозы, стали во многих местах следовать с поездами без отцепки на значительные расстояния.

К середине 70-х годов большинство участков, зон и полигонов работы как пассажирских, так и грузовых тепловозов с электрической передачей сократилось по своей длине или совсем исчезло в связи с электрификацией железных дорог.

Отсутствие у тепловозов необходимости пополнять запасы воды обусловило первоочередность перевода на тепловозную тягу неэлектрифицированных линий, расположенных в безводных районах и там, где водоснабжение затруднено. Поэтому в начале 60-х годов тепловозы заменили паровозную тягу на главных направлениях степных районов Украины, России, Казахстана и Сибири, а также в Средней Азии.

Цель данного курсового проекта – определение основных параметров тепловозной и электровозной тяги и сравнение их технико-экономических показателей на примере тепловоза ТЭП80 и электровоза ЧС200.

Определение основного сопротивления движению поезда при различных видах тяги

Расчет удельных сопротивлений движению локомотивов и вагонов.

Удельное сопротивление движению локомотива

= 1,9+0,01*V+0,0003*V2

= 1,9+0,01*V+0,0003*V2Удельное сопротивление движению вагонов

= 0,7+(80+V+0,025*V2)/qоп

= 0,7+(80+V+0,025*V2)/qопгде

и

и  - основные удельные сопротивления движению

- основные удельные сопротивления движению локомотива и вагонов, Н/кН

V – скорость, км/ч (VрТЭП80 = 49 км/ч, V∞ЧС200 = 91,1 км/ч;

VkТЭП80 =160 км/ч, VkЧС200 =210 км/ч),

qоп - нагрузка на ось пассажирского вагона, кН

qоп =15,2 т.

Для тепловоза ТЭП80

а) VрТЭП80 = 49 км/ч

= 1,9+0,01*49+0,0003*492 = 3,11 (Н/кН)

= 1,9+0,01*49+0,0003*492 = 3,11 (Н/кН)  = 0,7+(80+49+0,025*492)/152 = 1,94 (Н/кН)

= 0,7+(80+49+0,025*492)/152 = 1,94 (Н/кН)б) VkТЭП80 =160 км/ч

= 1,9+0,01*160+0,0003*1602 = 11,18 (Н/кН)

= 1,9+0,01*160+0,0003*1602 = 11,18 (Н/кН) = 0,7+(80+160+0,025*1602)/152 = 6,49 (Н/кН)

= 0,7+(80+160+0,025*1602)/152 = 6,49 (Н/кН) Для электровоза ЧС200

Для электровоза ЧС200а) V∞ЧС200 = 91,1 км/ч

= 1,9+0,01*91,1+0,0003*91,12 = 5,3 (Н/кН)

= 1,9+0,01*91,1+0,0003*91,12 = 5,3 (Н/кН) = 0,7+(80+91,1+0,025*91,12)/152 = 3,19 (Н/кН)

= 0,7+(80+91,1+0,025*91,12)/152 = 3,19 (Н/кН)б) VkЧС200 = 210 км/ч

= 1,9+0,01*210+0,0003*2102 = 17,23 (Н/кН)

= 1,9+0,01*210+0,0003*2102 = 17,23 (Н/кН) = 0,7+(80+210+0,025*2102)/152 = 9,86 (Н/кН)

= 0,7+(80+210+0,025*2102)/152 = 9,86 (Н/кН)Расчет полного сопротивления движению поезда на расчетном подъеме.

где Wk - полное сопротивление движению поезда, Н

- расчетный вес локомотива, кН

- расчетный вес локомотива, кН - вес состава, кН (

- вес состава, кН ( =30000 кН),

=30000 кН), - расчетный уклон, (

- расчетный уклон, ( = 5

= 5 ).

).Для тепловоза ТЭП80

а) VрТЭП80 = 49 км/ч

WkТЭП80 = 1800*(3,11+5)+30000*(1,94+5) = 222798 (Н) = 222,8(кН)

б) VкТЭП80=160 км/ч:

WkТЭП80 = 1800*(11,18 +5)+30000*(6,49+5) = 373824 (Н) =373,8(кН)

Для электровоза ЧС200

а) V∞ЧС200 = 91,1 км/ч

WkЧС200 = 1640*(5,3+5)+30000*(3,19+5) = 262592 (Н) = 262,59 (кН)

б) VkЧС200 = 210 км/ч

WkЧС200 = 1640*(17,23+5)+30000*(9,86+5)=482257(Н)=482,27 (кН)

2. Определение скорости и времени хода поезда по участку.

Построение тяговых характеристик локомотивов.

На основании данных ПТР строим тяговые характеристики серийных локомотивов Fk = f(V) и по расчетам – зависимости Wk=f(V) (рис.1;2). Из пересечения графиков Fk = f(V) и Wk=f(V) находим средние скорости движения на этом участке – VсрТЭП80=51 км/ч, VсрЧС200= 171 км/ч.

Определение времени хода поезда.

а) При использовании тепловозной тяги:

tт = 60*L/Vср , мин

где L – длина эксплуатационного участка, км

L = 600 км

tт = 60*600/51 = 705,8 (мин) =11,8 (ч)

б) При использовании электровозной тяги:

tэ = 60*L/Vср , мин

tэ = 60*600/171=210,5 мин.=3,5 ч.

3.Определение касательной мощности локомотивов

Касательной мощностью локомотива называют мощность, развиваемую на его ведущих колесах и используемую для движения поезда.

Касательную мощность локомотива целесообразно определять по параметрам тяговой характеристики тепловоза или электровоза.

Так касательная мощность тепловоза Nk может быть определена из следующего выражения, кВт:

Nk = Fki*Vi/3600

где Nk – касательная мощность тепловоза, кВт

Fki – текущее значение касательной силы тяги (с учетом числа секций), Н

Vi - текущее значение скорости, км/ч

Касательная мощность электровоза определяется по формуле:

Pk= Fki*Vi/3600

где Pk – касательная мощность электровоза, кВт

Fki – текущее значение касательной силы тяги (с учетом числа секций), Н

Vi - текущее значение скорости, км/ч

Результаты расчетов заносим в таблицы 1,2.

Таблица 1.

Расчет касательной мощности тепловоза

| V,км/ч | 0 | 10 | 20 | 30 | V* | 40 | Vр | 50 | Vср | 60 |

| Fk,кН | 340 | 340 | 340 | 340 | 340 | 285 | 246,8 | 240 | 236 | 200 |

| Nk,кВт | 0 | 944,4 | 1888,8 | 2833,3 | 3305,7 | 3366,6 | 3359,2 | 3333,4 | 3343,3 | 3333,3 |

| V,км/ч | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 | 160 |

| Fk, кН | 172 | 150 | 133 | 121 | 109 | 101 | 92 | 85 | 81 | 75 |

| Nk,кВт | 3344,4 | 3333,3 | 3325 | 3361,1 | 3330,6 | 3366,7 | 3322,2 | 3305,6 | 3375 | 3333,3 |

Таблица 2

Расчет касательной мощности электровоза

| V,км/ч | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 |

| Fk,кН | 720 | 680 | 640 | 620 | 590 | 570 | 546 | 524 |

| Pk,кВт | 0 | 1777,7 | 3555,6 | 5166,7 | 6555,5 | 7916,7 | 9100 | 10188,9 |

| V,км/ч | 80 | 90 | V∞ | 100 | 110 | 120 | 130 | Vср |

| Fk,кН | 516 | 498 | 496 | 480 | 476 | 464 | 458 | 456 |

| Pk,кВт | 11466,7 | 12450 | 12551,6 | 13333,3 | 14544 | 15466 | 16538 | 16539 |

| V,км/ч | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 |

| Fk,кН | 450 | 444 | 440 | 434 | 405 | 370 | 340 | 315 |

| Pk,кВт | 17500 | 18500 | 19555 | 20494 | 20250 | 19527 | 18888 | 18375 |

4. Сравнение электрической и тепловозной

тяги по расходу энергоресурсов.

Определение расхода топлива тепловозом.

а) По выполненной механической работе:

, кг,

, кг,где

- значение силы тяги, соответствующее равномерной скорости движения,

- значение силы тяги, соответствующее равномерной скорости движения,  = 225 кН;

= 225 кН; - теплотворная способность дизельного топлива,

- теплотворная способность дизельного топлива,  =42500 кДж;

=42500 кДж; - средний КПД тепловозной тяги,

- средний КПД тепловозной тяги,  =0,3

=0,3GpT = (225*600*1000)/(42500*0,3)=10588,2 (кг)

б) По данным ПТР:

, кг

, кг где

- минутный расход топлива в режиме тяги,

- минутный расход топлива в режиме тяги, =11,2 кг/мин;

=11,2 кг/мин; - число секций,

- число секций,  =1;

=1; -время хода поезда по участку при тепловозной тяге, мин

-время хода поезда по участку при тепловозной тяге, минGTПТР= 11,2*1*705,8 = 7904,9 (кг)

Определение расхода электроэнергии электровоза.

а) По выполненной механической работе:

Амех=(Fкср*n*Vср*tэ)/(3600*

), кВт*ч,

), кВт*ч,где

- значение силы тяги, соответствующее равномерной скорости движения,

- значение силы тяги, соответствующее равномерной скорости движения,  = 419 кН;

= 419 кН; - время хода поезда,

- время хода поезда,  = 3,5 ч;

= 3,5 ч; - средний КПД электрической тяги,

- средний КПД электрической тяги,  =0,24.

=0,24.Амех = (419*171*2*210,5)/(3600*0,24)=34912,4 (кВт*ч)

б) По данным ПТР:

АэПТР = (Ukc*Iэср*n*tэ)/(60*1000), кВт*ч,

где

- напряжение контактной сети,

- напряжение контактной сети,  = 3 кВ;

= 3 кВ; - сила тока для среднего значения скорости,

- сила тока для среднего значения скорости,  = А;

= А;АэПТР = (3000*1210*2*210,5)/(60*1000)=25470,4(кВт*ч)

Средний расход топлива тепловозом.

, кг

, кг GTср= (10588,2+7904,9)/2= 9246,6 (кг)

Средний расход электроэнергии.

Аэср= ( Амех+ АэПТР)/2, кВт*ч

Аэср=(34912,4 +25470,4)/2=30191,4 (кВт*ч)

Определение стоимости перевозок.

а) При тепловозной тяге:

, руб,

, руб,где

- стоимость одного килограмма дизельного топлива,

- стоимость одного килограмма дизельного топлива,  = 7,6 руб/кг;

= 7,6 руб/кг;Ст = 7,6*9246,6=70274,2 (руб)

б) При электрической тяге:

, руб,

, руб,где

- стоимость 1 кВт*ч электроэнергии,

- стоимость 1 кВт*ч электроэнергии,  =0,85 руб/кВт*ч;

=0,85 руб/кВт*ч;Сэ = 0,85*30191,4=25662,7 (руб)

Определение эффективности тяги.

,

,Э = 25662,7/70274,2 = 0,37

На заданном участке обращения использование электровозной тяги более эффективно, чем тепловозной.

5. Сравнение локомотивов по тяговым характеристикам.

А) Относительная сила тяги тепловоза

где

- текущая сила тяги, кН

- текущая сила тяги, кН - сила тяги при конструкционной скорости, кН

- сила тяги при конструкционной скорости, кНБ) Относительная скорость тепловоза

где

- текущая скорость, км/ч

- текущая скорость, км/ч - конструкционная скорость, км/ч

- конструкционная скорость, км/ч Результаты расчетов заносим в таблицу 3.

Таблица 3

Результаты расчетов относительной силы тяги и относительной скорости тепловоза ТЭП80

| V,км/ч | 0 | 10 | 20 | 30 | 40 | Vр | 50 | 60 | |||||

| F, кН | 340 | 340 | 340 | 340 | 285 | 246,8 | 240 | 200 | |||||

| Vотн | 0 | 0,06 | 0,13 | 0,19 | 0,25 | 0,31 | 0,31 | 0,38 | |||||

| Fотн | 4,5 | 4,5 | 4,5 | 4,5 | 3,8 | 3,28 | 3,2 | 2,6 | |||||

| V,км/ч | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | |||||

| F, кН | 172 | 150 | 133 | 121 | 109 | 101 | 92 | 85 | |||||

| Vотн | 0,43 | 0,5 | 0,56 | 0,62 | 0,68 | 0,75 | 0,81 | 0,88 | |||||

| Fотн | 2,29 | 2 | 1,77 | 1,61 | 1,45 | 1,34 | 1,22 | 1,13 | |||||

| | | | | ||||||||||

| | | | | ||||||||||

| | | | | ||||||||||

| | | | | ||||||||||

| V,км/ч | 150 | 160 |

| F, кН | 81 | 75 |

| Vотн | 0,93 | 1 |

| Fотн | 1,08 | 1 |

В) Относительная сила тяги электровоза

где

- текущая сила тяги, кН

- текущая сила тяги, кН - сила тяги при конструкционной скорости, кН

- сила тяги при конструкционной скорости, кНГ) Относительная скорость электровоза

где

- текущая скорость, км/ч

- текущая скорость, км/ч - конструкционная скорость, км/ч

- конструкционная скорость, км/чРезультаты расчетов заносим в таблицу 4.

Таблица 4

Результаты расчетов относительной силы тяги и относительной скорости электровоза ЧС200

| V,км/ч | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 |

| Fk,кН | 720 | 680 | 640 | 620 | 590 | 570 | 546 | 524 |

| Vотн | 0 | 0,04 | 0,09 | 0,14 | 0,19 | 0,23 | 0,29 | 0,33 |

| Fотн | 2,28 | 2,15 | 2,03 | 1,97 | 1,87 | 1,81 | 1,73 | 1,66 |

| V,км/ч | 80 | 90 | V∞ | 100 | 110 | 120 | 130 | Vср |

| Fk,кН | 516 | 498 | 496 | 480 | 476 | 464 | 458 | 420 |

| Vотн | 0,38 | 0,43 | 0,43 | 0,48 | 0,52 | 0,57 | 0,62 | 0,81 |

| Fотн | 1,63 | 1,58 | 1,57 | 1,52 | 1,51 | 1,47 | 1,45 | 1,33 |

| V,км/ч | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 |

| Fk,кН | 450 | 444 | 440 | 434 | 405 | 370 | 340 | 315 |

| Vотн | 0,66 | 0,71 | 0,76 | 0,81 | 0,86 | 0,9 | 0,95 | 1 |

| Fотн | 1,43 | 1,41 | 1,39 | 1,38 | 1,28 | 1,17 | 1,08 | 1 |

Графическое сравнение локомотивов по относительным величинам приведено на рис.7.

6. Индивидуальное задание: Верхнее строение пути

НАЗНАЧЕНИЕ, СОСТАВНЫЕ ЭЛЕМЕНТЫ И ТИПЫ'ВЕРХНЕГО СТРОЕНИЯ ПУТИ

Верхнее строение пути служит для направлении движения подвижного состава, восприятия силовых воздействий от его колес и передачи их на нижнее строение.

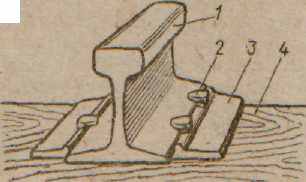

Верхнее строение пути представляет собой комплексную конструкцию, включающую балластный слой, шпалы, рельсы и рельсовые скрепления, противостоим, стрелочные переводы, мостовые и переводные брусья. Рельсы, соединенные со шпалами, образуют рельсошпальную (путевую) решетку. При этом шпалы заглубляются в балластный слой, укладываемый на основную площадку земляного полотна.

Толщина балластного слоя, а также расстояние между шпалами должны быть такими, чтобы давление на земляное полотно не превышало величины, обеспечивающей его упругую осадку, исчезающую после снятия нагрузки. По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление рассредоточивается на все большую площадь и на земляное полотно уже передается почти равномерное давление примерно 0.8 кПа.

Верхнее строение пути работает в сложных условиях, подвергаясь воздействию проходящих поездов, атмосферных осадков, ветра, колебаний температуры, при этом оно должно быть достаточно прочным, устойчивым, долговечным и экономичным. В зависимости от грузонапряженности на магистральных железных дорогах установлены три типа верхнего строения пути.

БАЛЛАСТНЫЙ СЛОЙ

Основным назначением балластного слоя является восприятие давления от шпал и равномерное распределение его на основную площадку земляного полотна, обеспечение устойчивости шпал под воздействием вертикальных и горизонтальных сил, обеспечение упругости подрельсового основания и возможности выправки рельсо-шпальной решетки в плане и профиле, отвод от нее поверхностных вод.

Балластный слой не должен задерживать на своей поверхности воду, предохранять основную площадку от переувлажнения. Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями, дешевым. Кроме того, он не должен дробиться при уплотнении, пылить при проходе поездов, раздуваться ветром, размываться дождями, прорастать травой. В качестве балласта используют сыпучие материалы: щебень, гравий, песок, отходы асбеста, ракушечник. Лучшим материалом для балласта является щебень из естественного камня, валунов и гальки.

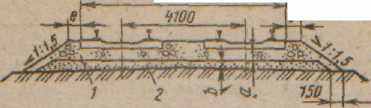

Балластный слой укладывается в путь в виде призмы (рис.8 ), которая имеет откосы крутизной, как правило, 1:1,5 и верхнюю часть, ширина которой устанавливается техническими условиями.

Рис.8 Поперечный профиль балластной призмы для главных путей двухпутной линии: 1-щебень: 2 -песок

На линиях скоростного движения пассажирских поездов путь должен укладываться на щебеночный балласт с размерами призмы не менее установленных для тяжелого типа верхнего строения пути, а при грузонапряженности свыше 50 млн. т-км/км в год ширина балластной призмы дополнительно увеличивается еще на 20 см, а толщина—на 5 см. Наименьшая толщина балластного слоя под шпалами на приемо-отправочных путях станций принята 30 см, а на прочих станционных путях -25 см. Все основные направления сети железных дорог СССР имеют на главных путях щебеночный балласт.

ШПАЛЫ

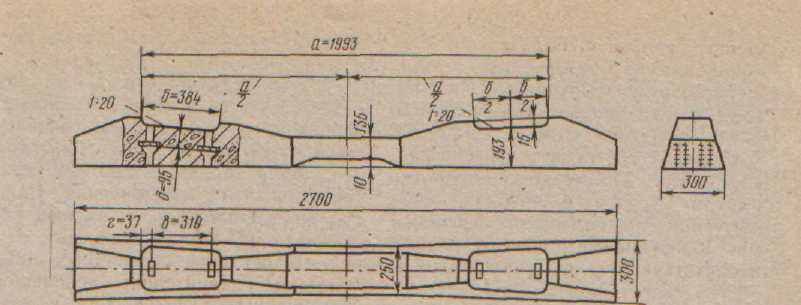

Шпалы являются основным видом подрельсовых оснований(рис.9) и служат для восприятия давления от рельсов и передачи его на балластный слой. Кроме того, шпалы предназначены также для крепления к ним рельсов и обеспечения постоянства ширины колеи. Помимо шпал, к подрельсовым основаниям относятся мостовые и переводные брусья, отдельные опоры в виде полушпал, а также сплошные опоры в виде плит и рам. Шпалы должны быть прочными, упругими, дешевыми и обладать достаточным сопротивлением электрическому току. Материалом для шпал служит дерево, железобетон, металл.

Около 90 % всех шпал на железных дорогах мира составляют деревянные, пропитанные масляными антисептиками. Достоинством этих шпал является легкость, упругость, простота изготовления, удобство крепления рельсов, высокое сопротивление токам рельсовых цепей. Недостатком деревянных шпал является сравнительно небольшой срок службы (15 — 18 лет) и значительный расход деловой древесины. Для изготовления деревянных шпал обычно используются сосна, ель, пихта, лиственница, реже кедр, бук, береза.

Начиная с 1957 г. на железных дорогах СССР получили широкое применение железобетонные шпалы с предварительно напряженной арматурой . Достоинством их является долговечность 40 -50 лет обеспечение высокой устойчивости пути, плавность движения поездов, что объясняется одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд народного хозяйства. Благодаря указанным качествам они уложены уже на главных путях всех основных направлений сети и в том числе на участках скоростного движения поездов.

Рис.9 Железобетонная шпала

К недостаткам железобетонных шпал относятся большая масса,

токопроводимость, высокая жесткость, сложность .крепления рельсов к шпалам. Для повышения упругости пути на железобетонных шпалах под рельсы укладывают амортизирующие прокладки. Во избежание утечки электрического тока рельсовые скрепления имеют специальную конструкцию с электроизоляционными деталями.

Железобетонные шпалы изготовляют из тяжелого бетона с арматурой из стальной углеродистой холоднотянутой проволоки периодического профиля диаметром 3 мм.

Металлические шпалы не получили в нашей стране распространения из-за большого расхода металла, подверженности коррозии, электропроводности, большой жесткости и неприятного шума при движении поездов.

Порядок расположения шпал по длине рельсового звена называют эпюрой шпал. На железных дорогах СССР применяют четыре эпюры, соответствующие укладке 1440, 1600, 1840 и 2000 шпал на 1 км пути.

РЕЛЬСЫ

Рельсы предназначены для направления движения колес подвижного состава, восприятия нагрузки от него и передачи ее на шпалы. Кроме того, рельсы используются на участках с автоблокировкой как проводники сигнального тока, а при электротяге - обратного тягового тока.

Для надежной работы рельсы должны быть достаточно прочными, долговечными, износоустойчивыми, твердыми и в то же время нехрупкими, так как они воспринимают ударно-динамическую нагрузку. Материалом для рельсов служит высокопрочная углеродистая сталь. В зависимости от массы и поперечного профиля рельсы подразделяются на типы Р50, Р65 и Р75. Буква Р означает «рельс», а цифра округленную массу в килограммах.

Выбор того или иного типа рельсов зависит от грузонапряженности линии, нагрузок и скорости движения поездов. На линиях скоростного движения пассажиров поездов укладывают рельсы. Рельсы выпускают стандартной длины 25 м. Кроме того, для кривых изготавливают укороченные рельсы длиной 24,92 и 24,84 м.

РЕЛЬСОВЫЕ СКРЕПЛЕНИЯ. ПРОТИВОУГОНЫ

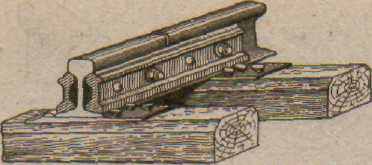

Рельсовый путь представляет собой две непрерывные рельсовые нити, расположенные на определенном расстоянии друг от друга. Это обеспечивается за счет крепления рельсов к шпалам и отдельных рельсовых звеньев между собой. Рельсы к шпалам крепят с помощью промежуточных скреплений (рис.10), которые должны обеспечивать надежную и достаточно упругую связь рельсов со шпалами. При железобетонных шпалах они должны, кроме того, обеспечивать электрическую изоляцию рельсов и шпал. Промежуточные скрепления бывают трех основных видов: нераздельные, смешанные и раздельные.

При нераздельном скреплении рельс и подкладки, на которые он опирается, крепятся к шпалам одними и теми же костылями или шурупами, а при смешанном скреплении подкладки, кроме того, крепятся к шпалам дополнительными костылями. Смешанное костыльное скрепление с клинчатыми подкладками с уклоном 1:20 широко распространено на дорогах нашей страны. Его преимуществами являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому износу шпал.

При раздельном скреплении рельс крепится к подкладкам жесткими или упругими клеммами и

Рис.10 . Промежуточные костыльные скрепления для деревянных шпал:

а — нераздельное; б - смешанное; 1-рельс; 2- костыль: 3-подкладка; 4- шпала

Рис.11 Двухголовая накладка в стыке на, весу.

При раздельном скреплении рельс крепится к подкладкам жесткими или упругими болтами, а подкладки к шпалам - болтами или шурупами. Достоинствами раздельных скреплений являются возможность смены рельсов без снятия подкладок, большое; сопротивление продольным усилиям, обеспечение постоянства ширины колеи. Поэтому постепенно переходят к нему, хотя оно несколько дороже и сложнее по конструкции. Кроме того, раздельное скрепление не требует дополнительного закрепления пути от угона и дает снижение эксплуатационных расходов по сравнению с другими видами скреплений.

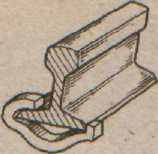

Соединение рельсовых звеньев между собой осуществляется с помощью стыковых скреплений (рис. 11), основными элементами которых являются накладки, болты с гайками и пружинные шайбы. Стыковые накладки предназначены для соединения рельсов и восприятия в стыке изгибающих и поперечных сил,

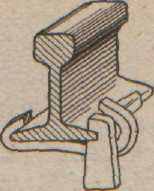

Под действием сил, которые создаются при движении поездов по рельсам и в особенности при торможении на затяжных спусках, может происходить продольное перемещение рельсов но шпалам или вместе со шпалами по балласту, называемое угоном пути. На двухпутных участках угон происходит по направлению движения, а на однопутных линиях угон бывает двусторонний.

Рис. 12 Рис.13

Рис. 12. Пружинный противоугон Рис. 13. Самозаклинивающийся

противоугон

Наилучшим способом предотвращения угона пути является применение щебеночного балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление 'продольному перемещению рельсов и не требуют дополнительных средств закрепления. При нераздельном и смешанном скреплениях для предотвращения угона пути применяют противоугоны. Стандартные противоугоны — это пружинные (рис. 12), представляющие собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу. Самозакли-ниваюшийен противоугон (рис. 13) состоит из скобы и клина с упором, который прижимается к шпале и при перемещении рельса заклинивается все сильнее. Пружинные противоугоны легче клиновых, состоят из одной" детали, хорошо работают как на однопутных, так и на двухпутных линиях, уход за ними требует меньших затрат рабочей силы. Противоугоны устанавливают от 18 до 44 пар на 25-метровом звене

Заключение

В данной курсовой работе перед нами был поставлен ряд задач, связанных с исследованием технико-экономических показателей тепловозной и электровозной тяги на примере локомотивов ТЭП80 и ЧС200:

- определение основного сопротивления движению поезда при различных видах тяги

- определение скорости и времени хода поезда по участку

- определение касательной мощности локомотивов

- сравнение электрической и тепловозной тяги по расходу энергоресурсов

- сравнение локомотивов по тяговым характеристикам

Проанализировав полученные результаты, можно сделать вывод, что на заданном участке обращения при одинаковых условиях экономически целесообразней использовать электровоз.

Список использованной литературы

- Правила тяговых расчетов для поездной работы. М.:Транспорт, 1985-287 с.

- Гребенюк П.Т., Долганов А.Н., Скворцова А.И. Тяговые расчеты: Справочник.- М.:Транспорт, 1987.-272с.

- Тепловозы. Под ред. В.Д. Кузьмича. – М.: Транспорт, 1991.-352с.

- Электрические передачи локомотивов. Под ред.

В.В. Стрекопытова – М.: Маршрут, 2003-310с

5.Железные дороги. Общий курс. Под ред. М.М. Уздина.-

М.: Транспорт, 1991.-295с