Технология машиностроения

| Вид материала | Документы |

- Экзаменационные вопросы по предмету «Технология машиностроения», 36.61kb.

- «Технология машиностроения» Специализация «Дизелестроение», 37.35kb.

- Рабочая программа и методические указания к выполнению контрольной работы для заочной, 305.14kb.

- Программа преддипломной практики студентов специальности 1-36 01 01 «Технология машиностроения», 336.91kb.

- Программа и контрольные задания для учащихся-заочников по специальности 2-36, 764.27kb.

- Кафедра «Технология машиностроения», 27.73kb.

- Методические указания по выполнению лабораторных работ по курсу «Системы автоматизированного, 369.98kb.

- Рабочая программа учебной дисциплины по дисциплине «Детали машин и основы конструирования», 251.9kb.

- Программа вступительных испытаний (междисциплинарного экзамена) для поступающих в магистратуру, 97.78kb.

- Рабочая программа по дисциплине: опд. В. 01 Экономика машиностроения образовательной, 426.43kb.

Министерство образования Российской Федерации

Алтайский государственный технический университет

Бийский технологический институт

В.В. Рыжиков, И.В. Молочнов, А.M. Фирсов

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Рабочая программа, задания на контрольные работы,

методические указания к выполнению контрольных

работ для студентов заочного отделения специальности 120100

«Технология машиностроения»

Барнаул 2000

УДК 621.9

Рыжиков В.В., Молочнов И.В., Фирсов А.М.

Технология машиностроения: Рабочая программа, задания на контрольные работы, методические указания к выполнению контрольных работ для студентов заочного отделения специальности 120100

«Технология машиностроения»

Алтайский гос. техн. ун-т . БТИ. – Бийск. Изд-во Алт. гос. техн. ун-та, 2000. – 39с.

В методических указаниях приведены рабочая программа курса, список рекомендуемой литературы, задания на контрольные работы и методические указания к выполнению контрольных работ. Методические указания рекомендуются для студентов заочного отделения специальности 120100 – технология машиностроения, а также могут быть полезны и студентам других форм обучения.

Рассмотрены и одобрены на заседании кафедры металлорежущих станков

и инструментов БТИ АлтГТУ.

Протокол № 12 от 1 сентября 1999г.

Рецензент: к.т.н., доцент Падюков К.Н.

БТИ Алт ГТУ

ПРЕДИСЛОВИЕ.

Целью дисциплины «Технология машиностроения» является обучение студентов осознанному применению метода разработки технологического процесса изготовления машины в условиях производства.

Задачами курса являются:

- овладение методом разработки технологических процессов сборки и изготовления деталей любого типа в массовом, серийном и единичном производстве;

- усвоение общих положений и подходов к автоматизации операций процессов сборки и изготовления деталей;

- овладение методами проектирования операций изготовления деталей на станках с автоматическим и полуавтоматическим циклом, включая станки с ЧПУ.

Настоящая дисциплина базируется на знании основ технологии машиностроения, устройства и эксплуатационных характеристик основных типов металлорежущих станков, в том числе – станков с ЧПУ; технологических возможностей различных методов обработки материалов, типов и эксплуатационных возможностей режущих инструментов.

Знания, полученные при изучении дисциплины, используются при изучении дисциплин «САПР технологических процессов», «Основы автоматизации производственных процессов в машиностроении», «Проектирование участков и цехов».

РАБОЧАЯ ПРОГРАММА

1 ВВЕДЕНИЕ ( [1], с. 3 … 5 )

Цель и задачи дисциплины «Технология машиностроения». Главные задачи, стоящие перед разработчиком технологии: обеспечение требуемого качества изделий, их минимальной себестоимости и наивысшего уровня производительности труда. Возможности современных технических средств и обращение этих возможностей на пользу обществу. Смысл трудо- и материалосберегающих технологий. Современный уровень и перспективы автоматизации производственных процессов в машиностроении. Построение дисциплины «Технология машиностроения».

2 ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

([2], с.319 … 338, 294 … 305 )

Проектирование, как информационный процесс принятия решений, описывающих взаимодействие объекта изготовления в различные периоды его существования и средств производства.

Факторы, определяющие технологический процесс:

- конструкция объекта производства, объем выпуска, производственная обстановка, организация производства, образующие базу данных;

- методика проектирования, руководящая и справочная информация, регламентирующая принимаемые решения, образующие базу знаний и определяющие качество проектирования.

Преемственность – основополагающий принцип, реализуемый при проектировании технологических процессов и обеспечивающий унификацию решений и образование базы знаний в конкретной предметной области.

Методы и направления унификации в технологии автоматизированного производства.

Типизация. Сущность и направление реализации, сфера применения. Достоинства и недостатки.

Групповой метод. Сущность и направление реализации. Сфера применения. Достоинства и недостатки.

Алгоритмизация технологического проектирования как высшая форма унификации. Применение ЭВМ для проектирования технологических процессов» автоматизированного производства.

3 МЕТОДИКА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО KPOЦECCA СБОРКИ МАШИНЫ

([1], с.4…62; [3], с.7…69)

Основные этапы проектирования технологического процесса

сборки:

- сбор исходной информации (описание конструкции машины, производственной обстановки, объема выпуска, организации производства);

- анализ исходной информации (выявление требований к качеству машины; анализ соответствия служебному назначению ее норм точности; выявление задач по достижению требуемой точности и конструкторских размерных цепей, обеспечивающих решение этих задач; выбор методов и средств достижения требуемой точности; выявление технологических размерных цепей и их расчет);

- расчет такта выпуска или производственной партии, выбор организационной формы сборки;

- разработка последовательности сборки машины; дифференциация и концентрация процесса сборки; разработка технологических схем процесса сборки; выбор средств автоматизации и механизации процесса сборки;

- нормирование сборочных работ;

- выбор или проектирование технологического оснащения;

- оформление технологической документации.

Методы и средства контроля качества машины.

Испытание машины.

Особенности достижения требуемой точности типовых узлов машины (монтаж валов, зубчатые передачи).

Автоматизация сборочных работ. Теоретические положения автоматической сборки. Особенности проектирования технологических процессов автоматической сборки. Автоматическая сборка с применением сборочных машин.

4 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ ДЕТАЛИ

4.1Общая методика проектирования технологического

процесса изготовления детали ([2], с.319…338; 294…305).

Основные этапы проектирования технологического процесса изготовления детали:

- сбор исходной информации, определение типа и организации производства, величины производственной партии или такта выпуска;

- анализ конструкции детали, изучение служебного назначения, качественный и количественный анализ соответствия норм точности служебному назначению детали;

- выбор или оценка выбранного конструктором способа изготовления исходной заготовки и ее геометрии;

- назначение для каждого элемента детали с учетом типовых рекомендаций методов окончательной и предварительной обработки, количества состояний при переводе элемента из состояния в исходной заготовке в состояние готовой детали, точностных и качественных характеристик состояний с учетом методов обработки;

- разделение технологического процесса на операции с учетом способов окончательной и предварительной обработки каждого элемента, его расположения в структуре детали, возможностей систем обработки. Обоснование выбора оборудования, системы базирования и закрепления заготовки, перечня обрабатываемых элементов и их состояний для каждого операционного комплекса;

- выбор структуры маршрута технологического процесса;

- синтез структуры операционных размеров и технических требований взаимного расположения элементов для каждой операции с учетом положений теории базирования и информации о системе «Заготовка» на данный этап проектирования;

- выявление и построение технологических размерные цепей, моделирующих геометрические связи системы «Заготовка», расчет их и анализ с целью оценки возможности обеспечения назначенных точностных требований к параметрам связей;

- корректировка, в случае необходимости, структуры связей системы «Заготовка» или исходной структуры связей детали с целью повышения ее технологичности;

- проектирование технологических операций рациональной структуры, состава технологического оснащения, назначение межпереходных размеров, назначение режимов обработки и техническое нормирование, заполнение технологической документации;

- разработка методов контроля и контрольных операций;

- расчет настроечных размеров;

- составление технических заданий на проектирование средств технологического оснащения и межоперационного транспорта.

4.2 Изготовление станин и рам ([1], с.74…130)

Служебное назначение, конструкция и технические требования к станинам и рамам.

Заготовки станин: литые, сварные.

Особенности построения маршрута технологического процесса изготовления станин и рам: выбор технологических баз, выбор методов и средств установки станин, разметка станин, черновая и чистовая обработка станин.

Особенности изготовления станин с накладными направляющими и составных станин.

Методы и средства контроля станин.

4.3 Изготовление корпусных деталей

([1], с 129… 238 или [3], с. 94…208).

Служебное назначение, конструктивные виды и технические требования к корпусным деталям.

Заготовки корпусных деталей: материал, технические требования и методы получения.

Особенности построения маршрута технологического процесса изготовления корпусных деталей: методы и способы обработки наружных плоскостей, главных отверстий, крепежных отверстий; выбор технологических баз и последовательности обработки; размерный синтез и анализ технологического процесса изготовления корпусных деталей.

Выбор оборудования и структуры гибких производственных систем для изготовления корпусных деталей.

Принципиальные технологические решения по обработке корпусных деталей на автоматизированном оборудовании в условиях серийного производства.

Автоматизация контроля и управления технологическим процессом изготовления корпусных деталей с помощью ЭВМ.

4.4 Изготовление деталей типа тел вращения

([1], с. 252 ... 331 или [3], с. 208… 260).

Служебное назначение, технические требования, материал и методы получения заготовок деталей типа тел вращения.

Изготовление ступенчатых валов: методы и способы обработки отдельных элементов валов (цилиндрических поверхностей, шлицов, резьб и т. д.), технологический процесс обработки валов в условиях различных типов производств, размерный синтез и анализ технологического процесса изготовления валов.

Изготовление валов в условиях массового производства на автоматических линиях.

Изготовление шпинделей: технологический процесс изготовления шпинделей, термическая обработка шпинделей, обработка поверхностей шпинделей после термической обработки, отделочные операции по обработке элементов шпинделей; размерный синтез и анализ технологических процессов изготовления шпинделей; контроль шпинделей.

Особенности технологических процессов изготовления ходовых винтов.

Изготовление втулок и фланцев: методы и способы окончательной и предварительной обработки элементов втулок и фланцев (цилиндрические наружные и внутренние поверхности, канавки, резьбы, резьбовые отверстия и т. п.); технологические процессы изготовления втулок и фланцев в различных типах производств; особенности построения технологических процессов в условиях гибких производственных систем; размерный синтез и анализ технологических процессов изготовления втулок и фланцев.

4.5 Изготовление деталей зубчатых передач

([1], с 331…408 или [3], с 260…302).

Конструктивное исполнение и технические требования к деталям зубчатых передач.

Материалы и способы получения заготовок деталей зубчатых

передач.

Методы нарезания зубьев деталей зубчатых передач.

Особенность выбора технологических баз и построение маршрута изготовления деталей зубчатых передач.

Размерный синтез и анализ технологических процессов изготовления деталей зубчатых передач.

Оборудование и принципы построения гибких производственных систем для изготовления деталей зубчатых передач.

Автоматизированные системы контроля и управления точностью изготовления деталей зубчатых передач.

Автоматизированные участки и гибкие производственные системы для изготовления деталей зубчатых передач.

4.6. Изготовление рычагов, вилок и шатунов

([1], с 417…472)

Служебное назначение, конструктивные особенности и технические требования рычагов, вилок и шатунов. Материал и способы получения заготовок рычагов, вилок и шатунов.

Особенности выбора технологических баз и последовательности обработки элементов рычагов, вилок и шатунов.

Технологические процессы изготовления рычагов, вилок и шатунов. Размерный синтез и анализ технологических процессов изготовления рычагов, вилок и шатунов.

5 АВТОМАТИЗАЦИЯ ОПЕРАЦИЙ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ ЗАГОТОВКИ

5.1 Проектирование операций обработки заготовок

на станках-автоматах и полуавтоматах

([3],c3…83)

Технологические возможности токарных автоматов и области их рационального использования. Проектирование операций, выполняемых на токарных автоматах: определение количества инструментов в наладке; компоновка структуры операции с размещением состава инструментов по суппортам и гнездам револьверной головки; построение схемы наладки и расчет настроечных размеров; назначение режимов обработки и техническое нормирование; заполнение технологической документации.

5.2 Проектирование технологических процессов обработки

заготовок на агрегатных станках и автоматических линиях

([2]. с 356…380; [4], с 89…105).

Характерные черты массового производства: автоматическое обеспечение заданных точностных требований при изготовлении деталей, поточная организация производства.

Особенности проектирования технологического процесса изготовления деталей: при решении задач базирования, при построении структуры операции и рациональном членении процесса на стадии.

Особенности проектирования технологических процессов, реализуемых на автоматических линиях. Расчет такта работы линии. Выбор метода изготовления исходной заготовки и ее конфигурация. Разработка маршрута технологического процесса и составление задания на проектирование автоматической линии.

Назначение комплекса переходов, выполняемых на линиях. Разбивка этого комплекса по станкам, включаемым в линию. Составление схемы обработки и определение количества станков линии. Выбор способа транспортирования заготовки с учетом желаемого направления потока и планировки цеха. Дальнейшая подробная проработка технологического процесса и его корректировка в связи с разработкой рабочего проекта линии.

Размерный синтез и анализ технологического процесса. Расчет ожидаемой точности обработки, корректировка наладок и режимов обработки. Установление требований к точности приспособлений, станков, настройки систем обработки. Производительность и технико-экономические показатели работы линии.

Особенности проектирования технологических процессов с использованием агрегатных станков. Технологические возможности и компоновка агрегатных станков. Особенности проектирования технологических процессов для агрегатных станков. Расчет режимов резания и техническое нормирование операций, выполняемых на агрегатных станках различных компоновок.

5.3. Проектирование операции, выполняемых на станках с

числовым программным управлением

([I], с 207… 251, [2] с 380… 427, [3], с 302… 394)

Технологические возможности и области применения различных систем программного управления станками по характеру обработки, точности, трудоемкости наладки: позиционная и контурная системы числового программного управления (ЧПУ). Технологические возможности и области применения станков с ЧПУ: токарных, фрезерных, сверлильных, расточных многоцелевых.

Разработка технологии и ее оформление при использовании станков с ЧПУ: разработка плана, операции, выбор последовательности обработки поверхностей, разработка схемы наладки и установление необходимой оснастки, разработка расчетно-технологических карт и управляющих программ.

Автоматизация процесса установки заготовки и режущего инструмента. Средства автоматизации.

Автоматизация процесса настройки станка с ЧПУ с требуемой точностью. Размерные связи, при помощи которых производится настройка станка. Технологические средства, используемые для автоматической настройки станка. Определение момента необходимости замены затупившегося инструмента. Автоматический контроль процесса обработки. Диагностика состояния оборудования, инструмента и обеспечение надежности выполнения операции.

ЛАБОРАТОРНЫЕ РАБОТЫ (12 часов)

1. Проектирование операции механической обработки, выполняемой на токарно-револьверном автомате модели 1Б140 и его наладка.

2. Проектирование технологической операции, выполняемой на токарном станке с ЧПУ модели 16К20ФЗС4.

3. Проектирование технологической операции, выполняемой на станке 6906ВМФ4 типа «Обрабатывающий центр».

4. Проектирование технологического процесса сборки изделия.

ТЕМАТИКА ПРАКТИЧЕСКИХ ЗАНЯТИЙ (12 часов)

- Проектирование маршрута изготовления детали в условиях автоматического производства.

- Размерный анализ и анализ технологического процесса изготовления детали в автоматизированном производстве.

- Определение метода достижения заданной точности замыкающих звеньев в процессе сборки, составление схемы сборки.

- Разработка.

ОСНОВНАЯ ЛИТЕРАТУРА

- Технология машиностроения (специальная часть): Учебник

/А.Г. Гусев, Е.О. Ковальчук, И.М. Колесов и др.– М.: Машиностроение, 1986.–480 с.

2. А.А. Маталин. Технология машиностроения: Учебник.– Л.:

Машиностроение, Ленингр. отд., 1985.–436 с.

3. Проектирование технологии: Учебник /И. М. Баранчукова,

А А. Гусев, Ю. Б. Крамаренко и др. Под общ. ред. Соломенцова.–

М.: Машиностроение, 1990.–416 с.

4. Ковшов Л. И. Технология машиностроения: Учебник.– М.:

Машиностроение, 1987.–320 с.

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

1. Иващенко И. А. Технологические размерные расчеты и способы их автоматизации.–М.: Машиностроение, 1975.–222 с.

- Автоматизация проектирования технологических процессов в машиностроении /В. С. Корсаков, Н. .4. Капустин, К.Х.

- Основы технологии машиностроения /Под ред. проф. В. С. Комакова.– М.: Машиностроение, 1977.

- Единая система технологической документации, классификационная группа 1.–М.: Изд-во Стандартов, 1974.

- Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Части 1, 2.–М.: Машиностроение, 1974.

- Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство.– М.: Машиностроение, 1977.

- Справочник технолога-машиностроителя: В 2-х т /Под ред. А. Г. Косиловой и Р. К. Мещерякова.– 4-е изд. перераб. и доп.- М: Машиностроение, 1985.

- Станки с программным управлением: Справочник /Под ред. Г.А. Монахова.–М.: Машиностроение, 1975.

- Курсовое проектирование по технологии машиностроения. /Под ред. А. Ф. Горбацевича.–Минск: Высш. школа, 1981.

ЗАДАНИЯ НА КОНТРОЛЬНЫЕ РАБОТЫ

В соответствии с учебным планом по дисциплине «Технология машиностроения» студенты заочной формы обучения специальности 120100 выполняют две контрольные работы.

Целью контрольных работ является приобретение студентами практических навыков разработки маршрута технологического процесса изготовления детали и проектирования операции технологического процесса, выполняемой на станках с автоматическим или полуавтоматическим циклом работы.

Пояснительные записки контрольных работ оформляются с учетом требований ГОСТ 2.105–95 и ГОСТ 7.32–91.

Рукописный текст записки представляется на одной стороне листа писчей бумаги формата А4. Размеры полей: левого – 35 мм; правого–10 мм; верхнего и нижнего–20мм.

Пояснительную записку допускается выполнять в тетради в клетку. При этом записи следует вести на одной стороне листа.

Пояснительная записка должна иметь сквозную нумерацию страниц. Буквенные обозначения должны быть расшифрованы, указаны единицы измерения используемых и получаемых в процессе вычисления величин.

Чертеж детали должен быть оформлен в соответствии с требованиями ЕСКД на формате А4, обычно в масштабе 1 : 1.

Карты эскизов выполняются в соответствии с требованиями ГОСТ 3.1103–82 и ГОСТ 3.1104–81. Для контрольных работ операционные эскизы, карты наладок и расчетно-технологические карты выполняются на бланках формата А4 по ГОСТ 3.1105–84, форма 5. Методы оформления операционных эскизов и схем наладок подробно изложены в [8].

Маршрутная карта (МК) заполняется в соответствии с требованиями ГОСТ 3.1118–82 с учетом общих требований к заполнению технологических карт по ГОСТ 3.1104–81. Операционная карта заполняется в соответствии с ГОСТ 3.1118–82 с введением дополнительной строки с символом «Р» для указания режимов обработки.

КОНТРОЛЬНАЯ РАБОТА № 1

Задание: Разработать маршрут технологического процесса изготовления детали в условиях автоматизированного производства. Провести размерный анализ проектируемого технологического процесса.

Чертеж детали для проектирования технологического процесса и тип производства, в условиях которого будет реализован разработанный процесс, определяются по двум цифрам шифра (таблицы 2, 3,

рисунки 1–10).

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ № 1

При выполнении контрольной работы № 1 последовательно должны быть решены следующие задачи:

– анализ функционального назначения детали;

– выбор метода и способа изготовления исходной заготовки;

– установление планов обработки элементов детали;

– разработка технологического маршрута с обоснованием оборудования, системы базирования заготовки на каждой операции и структуры операционных размеров;

– проведение размерно-точностного анализа проектируемого технологического процесса.

Анализ функционального назначения детали выполняется для определения правильности назначения точности размеров, взаимного расположения и шероховатости поверхностей, и при необходимости обосновываются и проводятся соответствующие изменения. При анализе функционального назначения детали можно воспользоваться рекомендациями следующего литературного источника: [8], с. 304...368.

При выборе метода получения исходной заготовки должно быть проанализировано несколько (не менее двух) вариантов. Решение о выборе наиболее рационального варианта принимается на основе качественного сравнения целесообразности применения каждого метода в условиях данного производства и наиболее экономичной черновой обработки. Технологические характеристики и описание способов производства заготовок содержатся в [13, том 1, с. 114...174]. В результате выбора метода изготовления исходной заготовки необходимо вычертить ее геометрию с указанием структуры размеров, допусков и шероховатости поверхностей.

На этапе установления планов обработки элементов детали необходимо прежде всего выбрать методы и способы окончательной и предварительной обработки каждого элемента с учетом принятого способа производства заготовки и экономической точности способов обработки. Данные по точности и качеству обработанных элементов при разных способах и видах обработки приведены в следующих источниках: [11, том 1, с. б...19], [3, с. 402...410], [13, с. 176.. 178].

После определения методов и способов окончательной и предварительных обработок элементов детали назначаются планы (маршруты) обработки каждого элемента при переводе его из состояния исходной заготовки в состояние готовой детали.

На основе большого статистического материала и технико-экономических обоснований установлены соотношения, определяющие точностные и качественные параметры элементов на предшествующем этапе обработки, которые необходимы для наиболее экономичного получения заданной точности и шероховатости на выполняемом этапе обработки. Эти данные представлены в таблице 1, которой необходимо руководствоваться при назначении планов обработки.

- 1

).Неуказанные предельные отклонения Н14, h14, (IT14/2)

2).Материал – Сталь 20Х

Рисунок 1- Корпус

Продолжение рисунка 1 - Вид слева

Таблица 1 -Точность и шероховатость при обработке элементов на выполняемом и предшествующем этапах обработки

| Квалитет точности обработки | Шероховатость | ||||

| Наружные элементы | Внутренние элементы | На выполняемом этапе Ra, мкм | На предшествующем этапе Ra, мкм | ||

| На выполняемом этапе | На предшествующем этапе | На выполняемом этапе | На предшествующем этапе | ||

| 5 6 7 8-9 10 11 | 8 10 11 12 13 14 | 5 6 7 8-9 10 11 | 8 10 11 12 13 4 | 0,16 0,32 0,63 1,25 2,5 5 | 0,63 1,25 2,5 5 10 20 |

На этапе разработки маршрута изготовления детали проводится разделение технологического процесса на упорядоченное множество операций. Для этого следует использовать типовые схемы технологических процессов изготовления деталей, представленные

в [8, с. 304.. .383], [1, с. 74.. .472].

В ходе проектирования маршрута для каждой операции создается только часть системы обработки, входящей в каждый операционный комплекс. При этом последовательно решаются следующие задачи:

– на основе анализа конфигурации детали, структур конструкторских размеров, технических требований взаимного расположения элементов определяется сторона заготовки, с которой следует начинать обработку. При этом следует стремиться к минимальному количеству поворотов заготовки в ходе обработки, что позволит полнее использовать правило единства баз;

– на основе совместного анализа типа производства, сведений о детали и обрабатываемых элементах последовательно для каждой операции выбираются модели станков с учетом их технических характеристик и возможностей, представленных в [11, том 2, с. 7.. .65] и соответствующих каталогах;

– на основании анализа конфигурации заготовки, состояния элементов и технических требований к их изготовлению выбирается схема базирования и закрепления заготовки и применяемое при этом приспособление;

1). Неуказанные предельные отклонения H14,h14,(IT14/2); 2). Материал: варианты 1, 3 – сплав д16Т, вариант 2 – Сталь 45. 3). Радиус перехода между поверхностями И и К, Е и Л, О и Н – 0,2 мм. 4). Торцевое биение поверхности И к поверхности К и по поверхности О к поверхности Н – 0,01 мм, а поверхности Е к поверхности Л –0,02 мм.

Рисунок 2 - Стакан

Продолжение рисунка 2

№ варианта № варианта | Диаметры имеющие ТВР 0,05 А | Используемые виды | Величина размеры, мм. | |||||||||||||||||||||

| D1 | D2 | D3 | D4 | D5 | D6 | D7 | D8 | D9 | D10 | D11 | ||||||||||||||

| 1 | D1, D4 | II,IV | 110 h8 (-0.054) | 80H7 (+0.03) | 90+0.87 | 70H7 (+0.03) | 100 h12 (-0.35) | 110-0.8 | 164-1.0 | 140 0.2 | - | 108-0.8 | - | |||||||||||

| 2 | D1, D4 | II,IV | 100 h6 | 80 H7 | 82 H14 | 50 H7 | 100 h11 | 120 h13 | 170 h14 | 140 0.2 | - | 95 h12 | - | |||||||||||

| 3 | D4, D6 | I,III | 40 h12 (Ra=5) | 20H7 | 22 H14 | 15 H7 | 38 h14 | 40 h6 | 60 h14 | 50 Js11 ( 0.08) | 30 0.1 | - | 38 h12 | |||||||||||

| | ||||||||||||||||||||||||

| № варианта | Величина размера , мм | |||||||||||||||||||||||

| D12 | P1 | P2 | P3 | P4 | P5 | P6 | P7 | P8 | P9 | P10 | P11 | P12 | P13 | |||||||||||

| 1 | 84 0.27 | 25 H12 (+0.21) | 20 h12 (-0.21) | 16 H12 (+0.18) | 85 +0,87 | 120 +0,87 | 145 h11 (-0.25) | 40 0.1 | - | - | - | - | - | - | ||||||||||

| 2 | 84 0.27 | 15 H13 | - | 10 H14 | 20 H14 | - | 60 h14 | - | 25 h11 | 25 0.1 | 40 H14 | - | - | - | ||||||||||

| 3 | - | - | - | - | 20 H14 | 30 H14 | 40 h14 | - | - | - | - | 15 H13 | 20 h12 | 30 h12 | ||||||||||

1. Неуказанные предельные отклонения H14, h14

2. Материал – сталь 40Х

Рисунок 3 - Вал-шестерня

| Модуль | M | 4 |

| Число зубьев | Z | 16 |

| Исходный контур | - | СТ СЭВ 308-76 |

| Коэффициент смещения исходного контура | | 0 |

| Степень точности по ГОСТ | - | 7 – С |

| Длина общей нормали | W | 21,43 |

| Диаметр делительной окружности | d | 64 |

1). Материал – сталь 45Х ;

2). Положение восьми отверстий М6 – 7Н относительно паза безразлично;

3). Неуказанные предельные отклонения H14, h14, (IT14/2).

Рисунок 4 - Зубчатый блок

П

родолжение рисунка 4

Рисунок 5 - Кронштейн (Сталь 25Л)

1). HRC 45…50;

2). Материал – сталь 40ХН;

3). Неуказанные предельные отклонения H14, h14, IT 14/2

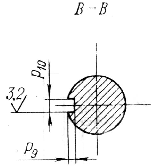

Рисунок 6 - Втулка

1). HRC 45…50;

2). Материал – сталь 45Х;

3). Неуказанные предельные отклонения H14, h14, IT 14/2 ;

4). Допускаются технологические центра

Рисунок 7 - Колонка

1). HRC 50…55;

2). Центровые отверстия тип В;

3). Неуказанные предельные отклонения H14, h14, IT 14/2;

4). Материал – сталь 20 ХН

Рисунок 8 - Скалка

1). Литейные уклоны не более 3;

2). Неуказанные литейные радиусы 5 – 7 мм;

3). Неуказанные предельные отклонения H14, h14, IT 14/2;

4). Материал – чугун СЧ-20

Рисунок 9 - Крышка

Таблица 2-Варианты чертежей к контрольной работе №1

| Две последние цифры шифра | № рисунка и вариант | |

| Рисунок | Вариант | |

| 00,20,40,60,80 | 1 | 1 |

| 01,21,41,61,81 | 2 | 1 |

| 02,22,42,62,82 | 3 | 1 |

| 03,23,43,63,83 | 4 | 1 |

| 04,24,44,64,84 | 5 | Исполнение 1 |

| 05,25,45,65,85 | 6 | |

| 06,26,46,66,86 | 7 | 1 |

| 07,27,47,67,87 | 8 | 1 |

| 08,28,48,68,88 | 9 | |

| 09,29,49,69,89 | 10 | |

| 10,30,50,70,90 | 2 | 2 |

| 11,31,51,71,91 | 3 | 2 |

| 12,32,52,72,92 | 1 | 2 |

| 13,33,53,73,93 | 8 | 2 |

| 14,34,54,74,94 | 4 | 2 |

| 15,35,55,75,95 | 1 | 3 |

| 16,36,56,76,96 | 2 | 3 |

| 17,37,57,77,97 | 3 | 3 |

| 18,38,58,78,98 | 4 | 3 |

| 19,39,59,79,99 | 5 | Исполнение 2 |

Таблица 3 -Тип производства по вариантам

| Вторая справа цифра шифра | Тип производства | Годовая программа (шт.) | |

| 0 | Среднесерийное | 3500 | |

| 1 | Крупносерийное | 30000 | |

| 2 | Массовое | 75000 | |

| 3 | Мелкосерийное | 1200 | |

| 4 | Мелкосерийное | 1800 | |

| 5 | Среднесерийное | 4000 | |

| 6 | Среднесерийное | 6000 | |

| 7 | Массовое | 90000 | |

| 8 | Крупносерийное | 25000 | |

| 9 | Среднесерийное | 6500 | |

– на основе технологических возможностей выбранного для каждой операции станка определяется перечень элементов и их состояний на выходе с каждой операции. При этом следует учитывать разработанные планы обработки каждого элемента и возможность объединения состояний, которые можно получить на одном станке.

Пользуясь результатами, полученными при проектировании маршрута, необходимо вычертить операционные эскизы с указанием структуры операционных размеров каждой операции. При этом необходимо использовать следующие рекомендации:

– обеспечивать для каждого размера операции отсутствие погрешности базирования;

– по возможности использовать правило совмещения баз;

– предварительно обработанные элементы по возможности координировать от технологических баз тех операций, на которых эти элементы получают следующее состояние (при этом по возможности использовать правило постоянства баз);

– номиналы и отклонения проставлять только для диаметральных размеров, выполняемых на операциях окончательно для остальных размеров проставлять только стрелки.

На этапе проведения размерно-точностного анализа проектируемого технологического процесса выполняются расчеты всех операционных размеров и выявляется возможность выполнения этих размеров и технических требований взаимного расположения элементов с заданной точностью на выбранном оборудовании автоматически при установке заготовки без выверки.

При проведении размерного анализа для деталей классов корпусов, кронштейнов, рычагов, плит и деталей - не тел вращения, прежде всего следует выполнить построение размерных схем технологического процесса по линейным размерам в трех взаимно перпендикулярных плоскостях (в каждой плоскости строится своя размерная

схема).

При проведении размерного анализа для деталей класса тел вращения следует выполнить построение размерной схемы биений (для определения неравномерности припуска и выполнения технических требований взаимного расположения элементов вращения) и размерной схемы линейных размеров.

Исходной информацией построения размерных схем техноло-гического процесса для линейных размеров являются операционные эскизы всех (и заготовительных) формообразующих операций. Для построения схемы на эскизе готовой детали (в каждой координатной плоскости) изображают припуски на обработку каждого плоскостного элемента и положение осей отверстий в ходе выполнения технологического процесса.

Под эскизом строят граф конструкторских линейных размеров, припусков и несоосностей, обозначая каждый конструкторский размер Ki, припуск Zi, несоосность ei, (i'–порядковый номер размера, припуска или несоосности). Затем проводят вертикальные или горизонтальные линии, соответствующие каждому состоянию плоскостных элементов или осей отверстий и строят графы, соответствующие структуре операционных линейных размеров каждой операции в порядке их выполнения–начиная с заготовительных операций и кончая последней операцией механической обработки. Каждый технологический размер обозначают Тi, (i–порядковый номер размера).

При построении размерных схем линейных размеров следует помнить, что суммарное количество конструкторских размеров, припусков и несоосностей должно быть равно количеству технологических размеров, т. е. Ki+Zi+ei=Ti,.

После построения размерных схем составляют систему уравнений технологических размерных цепей, принимая в качестве замыкающих звеньев конструкторские размеры, припуски и несоосности. При составлении уравнений, если движение по графу происходит в положительном направлении числовой оси, то размер входит в уравнение со знаком плюс, в противном случае -со знаком минус.

Решение уравнений проводят методом полной взаимозаменяемости по методике, изученной в курсе «Основы технологии

машиностроения», определяют все технологические размеры и проводят анализ возможности их выполнения с заданной точностью на настроенном оборудовании автоматически. По результатам расчета следует проставить технологические размеры (номиналы и отклонения) в операционных эскизах.

Для деталей класса тел вращения кроме размерной схемы линейных размеров строят размерную схему биений, возникающих в ходе всего технологического процесса. Для этого вычерчивают эскиз детали, на котором отмечают операционные припуски каждого элемента вращения. Справа от эскиза для операций изготовления заготовки методом литья или штамповки условным вектором, направленным от идеальной оси заготовки к каждому элементу, обозначают биение, вызванное погрешностью формы и пространственными отклонениями в исходной заготовке. Затем для всех операций механической обработки векторами, направленными от оси вращения шпинделя (базы обработки) к каждому обрабатываемому и обработанному элементу, обозначают биение, возникающее на каждой операции. При заготовке из проката, биения, вызванные отклонениями формы (кривизной), учитываются на первой операции механической обработки и специально не указываются. Вектора обозначают Бij, где i – номер элемента и его состояние, обозначается двухзначным кодом: первая цифра числа обозначает номер элемента, вторая–номер ступени обработки; j–номер операции, для которой определяется биение.

После построения размерной схемы биений проводят расчет величины биений базовых, обрабатываемых и обработанных элементов относительно базы обработки и между собой; неравномерностей припусков и возможности выполнения технических требований взаимного расположения элементов при выбранных системах базирования и на выбранных приспособлениях. Расчет проводят по методике, изученной в курсе «Основы технологии машиностроения».

Затем выполняют расчет всех промежуточных диаметральных размеров, используя методику, изученную в курсе «Основы технологии машиностроения». При проведении размерного анализа необходимо использовать следующую литературу:

– для определения несоосностей (биений), вызванных погрешностью формы (кривизной, короблением) и пространственными отклонениями (смещением, переносом): [5, с. 201...218], [11, том 1,

с. 175...193];

– для определения погрешности установки и вызванного ею биения: [5, с. 173...175, 215...218], [11, том 1, с. 41... 49];

– для определения коэффициентов уточнения: [11, том 1, с. 190, таблица 29];

– для определения допусков и отклонений на все технологические размеры: литье [5, с. 204, 205, таблицы 4, 5], [11, том 1, с. 120. 121,таблицы 3, 4}; штамповка [5, с. 203, 204, таблицы 2, 3], [11, том 1, с. 146, 147]; прокат горячекатаный [5, с. 206], [11, том 1, с. 169, 170, таблицы 62.. .65]; механическая обработка–стандарты СТ СЭВ 145–88;

- для определения составляющих припуска Rz; и h [5, с. 212],

[11, том 1, с. 180...190].

После проведения всех расчетов окончательно заносят технологические размеры (номиналы и отклонения) в операционные эскизы и заполняют маршрутную карту.

КОНТРОЛЬНАЯ РАБОТА № 2

Задание: Разработать операцию технологического процесса, выполняемую на станке с автоматическим или полуавтоматическим циклом работы (включая станки с ЧПУ).

Исходными данными для выполнения контрольной работы является маршрут технологического процесса, разработанный в контрольной работе № 1, из которого преподавателем задается операция для подробной разработки.

Задание на контрольную работу выдается на установочных лекциях и практических занятиях.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ № 2

При выполнении контрольной работы № 2 последовательно должны быть решены следующие задачи:

– определение наименований, материала и количества инструментов в наладке;

– определение структуры операции;

– расчет режима обработки;

– проектирование схемы наладки;

– разработка расчетно-технологических карт (РТК) для станков с ЧПУ;

– проведение технического нормирования;

– заполнение технологической документации.

Состав технологически необходимых для выполнения oпeрации инструментов зависит от вида заготовки, ее конфигурации и технологических возможностей станка

При проектировании операций, выполняемых:

- на токарных автоматах и полуавтоматах для выбора наименований и количества инструментов в наладке следует учитывать технологические особенности этого вида оборудования

и использовать указания, представленные в [11, том 1,

с. 263.. .307];

- на токарных станках с ЧПУ для выбора инструмента - в

[11, том 1, с. 233.. .249];

- на фрезерных, сверлильных, многооперационных станках с ЧПУ–в [10, том 1, с. 551...567].

Основой этапа построения структуры операции является определение технологической последовательности обработки, в ходе которого проводится анализ технической возможности и экономической целесообразности концентрации обработки путем применения наборов нормального режущего инструмента или специальных комплектов инструментов (в том числе фасонных), а также исследования специальных многоинструментальных державок, параллельной или последователь-ной обработки отдельных элементов и заготовок в целом.

В ходе построения технологической последовательности обработки и структуры операции следует использовать рекомендации по типовым схемам, представленным в [2, с. 413 . 437], [11, том 1, с 224. 452].

Важным этапом проектирования операции является установление рациональных режимов резания. В обычных условиях обработки режимы резания назначают, исходя из задачи достижения высокой производительности при малых затратах на режущий инструмент, т. е. при сохранении его высокой стойкости. В случае точной обработки заготовок кроме требования высокой производительности и экономичности выдвигается задача обеспечения требуемой точности.

Глубину резания при черновой обработке назначают предельно допустимой по прочности наиболее слабого звена выбранной системы обработки; при окончательной обработке глубину резания назначают в зависимости от заданной точности и шероховатости поверхности, используя рекомендации [2, с. 117], [11, том 2, с. 261... 265], [12, с. 231...235].

Подачу и скорость резания выбирают по нормативам или рассчитывают по формулам [9], [11], [12].

На этапе проектирования схемы наладки станка выполняются необходимые расчеты точности настройки, определяются рабочие циклы станка, требования взаимного расположения инструментов, уточняются режимы обработки.

Оформляются схемы наладки станка с указанием размещения инструментов, рабочих и холостых движений. При оформлении схем наладок для каждой позиции станка или инструментальной головки указывается положение заготовки на станке, каждого инструмента в конце рабочего хода и все настроечные размеры.

При оформлении схем наладок для станков с ЧПУ следует указывать способ крепления, контуры обрабатываемых элементов, контуры срезаемого припуска, расстояние от оси резцедержателя до базовой плоскости и до оси вращения шпинделя для токарных станков; координаты инструмента в нулевом положении относительно осей X, Y, Z для сверлильных, фрезерных, многооперационных станков; расстановку инструмента в резцедержателе или магазине, вылеты инструментов от оси резцедержателя (или шпинделя) в продольном и поперечном направлениях, инструмент или блок для обработки каждого элемента заготовки.

При разработке схем наладок следует использовать руководящие материалы [11, том 1, с. 237.. .249, 564..571].

Расчетно-технологическая карта проектируется на основе операционной технологии и схемы движения режущих инструментов.

Для проектирования схем движения режущих инструментов необходимо построить траектории рабочих и вспомогательных перемещений инструментов при обработке элементов заготовки.

Траектория инструмента начинается в исходной (нулевой) точке. На схеме движения инструментов изображаются траектории движения режущих кромок инструментов, участвующих в обработке заготовки. При этом следует учитывать диаметр режущего инструмента или радиус округления рабочей кромки.

Схема движения инструмента вычерчивается в масштабе 2:1, 5:1 или 10:1. Сплошными линиями указываются рабочие движения, а штриховыми – холостые.

Следует вычерчивать схему движения для каждого инструмента отдельно. Схема движения инструмента показывается для токарных станков в плоскости XOZ, а для станков фрезерно-сверлильной группы в координатных плоскостях XOZ и YOZ.

Координаты всех опорных точек траектории инструментов рассчитывают в выбранной системе координат–от начала декартовой системы координат заготовки, которое было принято при разработке технологического процесса. Если координаты точки определяют выполнение размера с допуском (заданным чертежом или технологией), то этот размер должен задаваться в тех значениях, которыми обеспечивается выполнение размера в пределах допуска. При механической обработке на станках для компенсации износа инструмента и упругих отжатий системы обработки координаты следует задавать в пределах 1/3 поля допуска: у вала ближе к нижнему, а у отверстия – ближе к верхнему пределу.

В расчетно-технологических картах записывают приращения координат при переходе от точки к точке, а также режимы обработки, основное время и время холостых ходов для каждого инструмента.

При проведении технического нормирования следует исполь-зовать руководящие материалы и формулы [2, с. 271... 281, 298...306], [10], [11], [121.

После нормирования операции заполняют операционную карту согласно методике, изложенной в [8], [11].

Контрольные работы представляются на проверку и затем после исправлений замечаний проводится их защита перед зачетом или экзаменом.

На экзамен следует представлять зачтенные контрольные работы.

Фирсов Александр Максимович

Рыжиков Владимир Васильевич

Молочнов Игорь Владимирович

Технология машиностроения.

Рабочая программа, задания на контрольные работы, методические указания к выполнению контрольных работ для студентов заочного отделения специальности 120100 «Технология машиностроения»

Редактор Л.И. Идт

Технический редактор Н.В. Гиоргадзе

Подписано в печать 14.02.2000. Формат 60х84 I/16.

Усл. п. л. – 2,46. Уч. изд. л. – 2,56.

Печать – множительно-копировальный аппарат

«RISO TR 1510».

Тираж 50 экз. Заказ 2000-13.

Издательство Алтайского государственного

технического университета

656099, г. Барнаул, пр-т Ленина, 46.

Оригинал-макет подготовлен ИВЦ БТИ АлтГТУ

Отпечатано на ИВЦ БТИ АлтГТУ

659305, г. Бийск, ул. Трофимова, 29.