«Сопротивление материалов»

| Вид материала | Документы |

- Сопротивление материалов, 300.59kb.

- Рабочая программа по дисциплине сд. 02 «Химическое сопротивление материалов и защита, 129.47kb.

- Конспект лекций по сопротивлению материалов Владивосток 2004, 268.1kb.

- Учебная работа, 16.77kb.

- Формулы электротехники, 34.75kb.

- Сопротивление материалов, 63.59kb.

- Аннотация рабочей программы «сопротивление материалов» По направлению 150100. 62 Технологические, 91.96kb.

- Примерная программа дисциплины сопротивление материалов Рекомендуется Минобразованием, 250.16kb.

- Лекций: 34 Практических: 18 Лабораторных: 0 sm. 5 Сопротивление материалов и основы, 22.99kb.

- Место нанотехнологий в современном обществе, 57.47kb.

- Классификация машин. Основные требования к машинам и деталям машин.

Машиной называется устройство выполняющее механическое движение для преобразования энергии. Машина характеризует следующие процессы: 1)преобразование энергии в механическую работу.2)определяет движение всех ее частей при заданном движении одной части. По характеру работы : 1) Машины – двигатели ( преобразуют или ту или иную энергию в механическую). 2) Машины превращают механическую работу в генераторы.3) тракторные машины 4)грузовые. Основные требования к машинам и деталям машин:1) Прочность – деталь не должна разрушаться или получать остаточные деформации под влиянием действующих сил к течению заданного срока службы. 2)Жесткость;3)Прочность;4) малый вес и габариты;5) не дефицитность материалов;6) технологичность – форма и материал выбирают таким образом чтобы изготовление ее требовало наименьших затрат труба и времени.7) безопасность обслуживющего персонала;8)соответствие ГОСТ на формы и размеры.

- Структура механизмов (основные понятия).Структурный синтез механизмов(кинематические пары и цепи, степень подвижности механизма.)

Под структурой механизма понимается совокупность его элементов и отношений между ними, т.е. совокупность звеньев, групп или типовых механизмов и подвижных или неподвижных соединений. Все механизмы машин можно разделить на 2 группы, одна служин для передачи механического движения и энергии от двигателя к рабочим органам, обеспечивая при этом рабочим органам требуемую траекторию и необходимый скоростной режим. Другая группа механизмов служит для осуществления необходимых технологических и эксплуатационных регулировок машин. К первой группе пеханизмов относятся механизмы привода: цепные, ременные, зубчатые, фрикционные передачи. Ко второй группе относятся механизмы, обеспечивающие необходимый диапазон регулировочных параметров рабочих органов машин (рычажно-винтовые).

Кинематическая пара образуется соединением двух непосредственно соприкасающихся звеньев; соединение должно допускать движение одного звена относительно другого. Элементами кинематической пары являются поверхности, линии или точки по которым соприкосаются звенья. Кинематические пары, элементами которых являются поверхности, называются низшими, остальные – высшими. Низшие кинематические пары – контакт звеньев происходит по поверхности ( вращательные, поступательные). Высшие – контакт звеньев по линии или в точке.

Кинематичкеская схема – это как бы «скелет» механизма или машины, на ней не должно быть лишних конструктивных деталей, которые не нужны для кинематического исследования механизма и которые лишь усложнили бы черетеж.

W- степень подвижности механизма

n – число подвижных звеньев

P1 – Число низших кинематических пар V класса, имеет одну степень подвижности.

Р2 – число высших кинематических пар IV класса, имеет две степени подвижности.

=1

=13) Кривошипно-шатунный механизм. Кулачковый механизм.

Кривошипно-шатунный механизм (КШМ) служит для преобразования возвратно-поступательных движений поршня во вращательное движение коленчатого вала, и наоборот. Поршень под действием давления газов совершает поступательное движение в сторону коленчатого вала. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение коленчатого вала. Рисунок

1 – кривошип (ведущее звено)

2- шатун

3 – ползун 4- направляющая

5 – стойка.

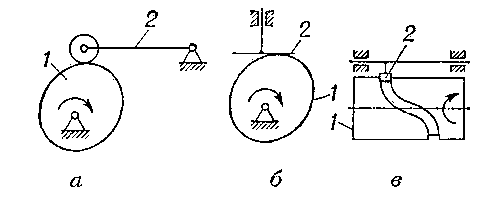

. Кулачко́вый механи́зм — механизм, образующий высшую кинематическую пару, имеющий подвижное звено, совершающее вращательное движение, — кулак (кулачок), с поверхностью переменной кривизны или имеющей форму эксцентрика, взаимодействующей с другим подвижным звеном — толкателем, если подвижное звено совершает прямолинейное движение, или коромыслом, если подвижное звено совершает качание. Кулак, совершающий прямолинейное движение, называется копиром. РИп

Рисунок Б нам нужен!! 1 – кулачок, 2 – толкатель. Кулачок бывает :1) плоские,2) пространственные.

Плоскими называются такие кулачковые механизмы у которых кулачок и толкатель перемещаются в 1 или параллельных плоскостях. Недостаток кулачка – износ звеньев. Сложность изготовления профиля кулачка.

- Храповые механизмы. Мальтийские механизмы.

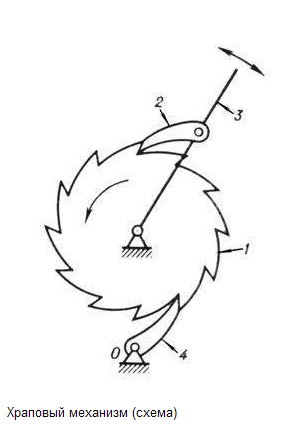

Храпово́й механи́зм (храпови́к) — зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, храповик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом. Храповые механизмы используются достаточно широко:

- Для подачи инструмента и обрабатываемого материала в станках.

- В качестве тормозных устройств препятствующих обратному ходу.

1 – останавлеваемое звено – храповик.

1 – останавлеваемое звено – храповик.2- останавливающее звено – собачка.

Храповые механизмы делятся на 2 класса:

1)Механизмы в которых храповик задерживается собачкой только в одном направлении, а в другом может двигаться приподнимая собачку

2)механизмы в которых храповик затормаживается в 2 х направлениях, к этому классу относятся механизмы имеющее храповики симметричные.

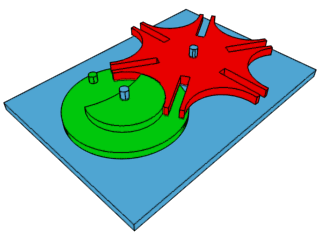

Мальтийские механизм — механизм прерывистого движения, преобразующего равномерное вращательное движение в прерывистое вращательное движение. Основное применение механизм получил в кинопроекторах: плёнка не движется непрерывно, каждый кадр должен на 1/24 секунды неподвижно находиться перед объективом. Для создания такого эффекта и используется мальтийский крест.

- Винтовые механизмы.

Передача винт и гайка предназначена для преобразования вращательного движения одного из элементов пары в поступательное движение другого. К достойнствам кинтовых механизмов относится: 1) простота получения медленного поступательного движения и возможности большого выигрыша в силе. 2) плавность.3) способны воспринимать большие нагрузки. 4) возможность получения перемещения с высокой точностью. 5) простота конструкции.

Недостатки : 1) большие потери при трении.

- Классификация передач вращательного движения и их назначение. Передаточное число.

Передача энергии от одной системы к другой или внутри машины от одного звена к другому выполняется с помщью механизмов называемых передачами.

Не целесообразность и иногда не возможность двигателя и машины объясняется: 1) несовпадением их скоростей в рабочих органах машин требуется большой момент при относительно больших скоростях.2) необходимость изменять скорость мащины при постоянной скорости выбранного двигателя.3)механические передачи классифицируют передачи движения трения – временные, канатные, фрикционные. Зацепление одного звена с другим: зубчатые, червячные цепные.По способу соединенияведущего и ведомого звеньев.

Передаточное число (

) находится как отношение числа зубьев колеса (

) находится как отношение числа зубьев колеса ( ) к числу зубьев шестерни (

) к числу зубьев шестерни ( ) в зубчатой передаче, числа зубьев червячного колеса к числу заходов червяка в червячной передаче, числа зубьев большой звёздочки к числу зубьев малой в цепной передаче, а также диаметра большого шкива (или катка) к диаметру меньшего в ремённой или фрикционной передаче. Передаточное число используется при расчётах геометрических параметров зубчатых передач.[1] [2]

) в зубчатой передаче, числа зубьев червячного колеса к числу заходов червяка в червячной передаче, числа зубьев большой звёздочки к числу зубьев малой в цепной передаче, а также диаметра большого шкива (или катка) к диаметру меньшего в ремённой или фрикционной передаче. Передаточное число используется при расчётах геометрических параметров зубчатых передач.[1] [2]  Передаточное число также определяется как отношение угловых скоростей. В отличие от передаточного отношения передаточное число всегда больше или равно 1

Передаточное число также определяется как отношение угловых скоростей. В отличие от передаточного отношения передаточное число всегда больше или равно 1- Фрикционные передачи. Вариаторы.

Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому.

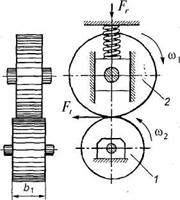

Фрикционные передачи состоят из двух катков (рис.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой Fr (на рисунке — пружиной), так что сила трения в месте контакта катков достаточна для передаваемой окружной силы Ft.

Рис.1. Цилиндрическая фрикционная передача:

1 — ведущий каток; 2 — ведомый каток

Фрикционный механизм, предназначенный для бесступенчатого регулирования передаточного числа, называют фрикционным вариатором или просто вариатором.

Вариаторы можно разделить на следующие группы: клиноременные, цепные и фрикционные.

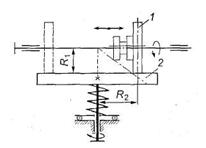

Ведущий каток лобового вариатора 1 радиуса R1, устанавливается на валу на скользящей шпонке и может перемещаться вдоль оси. Ведомый каток 2 радиуса R2 закреплен на валу неподвижно. За счет нажимного устройства создается сила трения, необходимая для работы вариатора. Бесступенчатое изменение угловой скорости в этом вариаторе достигается перемещением вдоль вала ведущего катка 1; при этом

Отсюда передаточное число

Отсюда передаточное число  здесь не учитывается проскальзывание катков, поэтому равенство приближенное.

здесь не учитывается проскальзывание катков, поэтому равенство приближенное.  Рис.10. Лобовой вариатор: 1 — ведущий каток; 2 — ведомый каток

Рис.10. Лобовой вариатор: 1 — ведущий каток; 2 — ведомый каток- Виды зубчатых передач. Достоинства и недостатки.

В зависимости от относительного положения геометрических очей ведущего и ведомого вала различают: 1) Зубчатые передачи с цилиндрическими колесами применяемые при параллельных осях валов. 2) передачи с коническими колесами применяемые при пересекающихся осях валов.3) передачи с винновыми червячными колесами при скрещивающихся в пространстве осяхвалов.

По расположению зубьев относительно образующей колеса различают: 1) прямозубые 2) косозубые. Цилиндрические зубчатые колеса могут быть с внешними и внутренним зацеплением.

Достоинства зубчатых передач: 1) высокий КПД 2) Компактность. 3) недежность работы и простота эксплуатации. 4) постоянство передаточного числа.

Недостатки: 1) сложность изготовления.

- Понятие о конической передаче.

Конические передачи являются передачами с пересекающимися осями вращения звеньев.

Конические зубчатые передачи в отличие от цилиндрических имеют пересекающиеся оси входных и выходных валов. Применяются если необходимо изменить направление кинетической передачи.

- Понятие о червячной передаче.

червячные - представляют собой механическую передачу от винта, называемого червяком на зубчатое колесо, называемое червячным колесом. Отличаются высоким передаточным отношением, относительно низким КПД. Червяки бывают однозаходные и многозаходные. Передаточное отношение червячного редуктора определяется как отношение количества зубьев на червячном колесе к количеству заходов на червяке.

- Ременная передача.

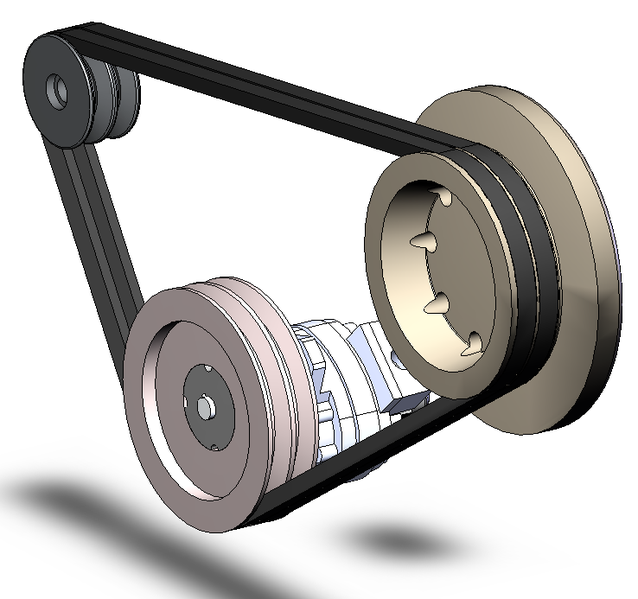

Ременная передача — это передача механической энергии при помощи гибкого элемента (ремня) за счёт сил трения или сил зацепления (зубчатые ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор), валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями.

Состоит из ведущего и ведомого шкивов и ремня (одного или нескольких).

Недостатки (в сравнении с цепной передачей):

большие размеры;

малая несущая способность;

проскальзывание (не относится к зубчатым ремням);

малая долговечность.

Достоинства (в сравнении с цепной передачей):

плавность работы;

бесшумность;

компенсация перегрузок;

компенсация неточности установки шкивов редуктора;

отсутствие в необходимости смазки;

- Цепная передача.

Цепная передача — это передача механической энергии при помощи гибкого элемента (цепи) за счёт сил зацепления. Может иметь как постоянное так и переменное передаточное число (напр. цепной вариатор).

Состоит из — ведущей и ведомой звездочки и цепи. Цепь состоит из подвижных звеньев. По сравнению с зубчатыми передачами они менее чувствительны к неточностям расположения валов, ударным нагрузкам, допускают практически неограниченные межцентровые расстояния, обеспечивают более простую компоновку, большую подвижность валов друг относительно друга.

- Направляющие вращательного движения. Валы и оси.

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение.

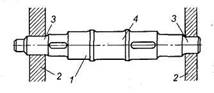

Вал 1 (рис.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейкаОсью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения.

Рис.2. Конструкции осей:

Рис.2. Конструкции осей:а — вращающаяся ось; б — неподвижная ось

- Подшипники скольжения и качения.

Рисунок!!

. Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Подшипники состоят из 2 х элементов: корпуса и вкладыша. Вкладыши могут быть неподвижными относительно корпуса. Вкладыши изготавливают из чугуна ( при малой скорости и умеренном давлении).

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

Рисунки! Лекции..

В качестве тел качения применяют шарики, рамки, конические. Нагружающие подшипник силы подразделяют на:

радиальную, действующую в направлении, перпендикулярном оси подшипника.

осевую, действующую в направлении, параллельном оси подшипника.

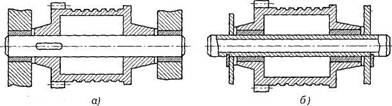

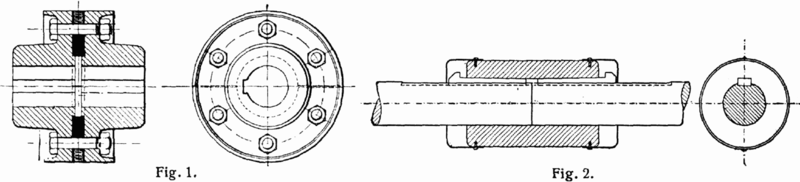

- Муфты.

Муфтами называют устройства для соединения валов совместно работающих узлов машин, частей составных валов а также для соединения валов с расположенными на них деталями – зубчатыми колесами с целью передачи вращающегося момента.

Муфты бывают:1) постоянные, 2) сцепные- оединение или разъединение валов или валов с установленными на них деталями

- Жёсткие (глухие) муфты:

- омпенсирующие муфты — компенсируют радиальные, осевые и угловые смещения валов( шарнирные муфты, зубчатые) 5) пругие муфты — компенсация динамических нагрузок: .

- Неразъемные соединения. Заклепочные, сварные, клеевые

Заклепочные соединения.

. Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения.

Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

Бытовое устройство для установки заклёпок - «заклёпочник»

Позволяет соединять не поддающиеся сварке материалы.

Сварные соединения.

Сварка – процесс соединения металлических частей путем применения местного нагрева с доведением свариваемых участков до тестообразного пластического или жидкого состояния.

Основное преимущество сварки по сравнению с заклепками: 1) экономия материала и облегчение контура в соединении благодаря – рабочее сечение не ослабевает отверстиями под заклепки, возможность применения стыковых швов не требующих накладок.Уменьешие трудоемкости.2) плотность и не проницаемость соединения.

Виды сварных соединений

В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

стыковые соединения;

угловые соединения;

тавровые соединения;

нахлесточные соединения;

торцовые соединения.

Бывает сварка: 3 Газопламенная сварка

2.4 Электрошлаковая сварка

2.5 Плазменная сварка

2.6 Электронно-лучевая сварка

2.7 Лазерная сварка

Клеевое соединение, неразъёмное соединение деталей машин, строительных конструкций, мебели, изделий лёгкой промышленности и др., осуществляемое с помощью клея. К. с. позволяет скреплять различные, в том числе и разнородные материалы, обеспечивая равномерное распределение напряжений. К. с. используют при изготовлении изделий из стали, алюминия, латуни, текстолита, гетинакса, стекла, фанеры, древесины

Преимущество склеивания по сравнению с заклепочными и болтовыми соединениями в том, что оно не ослабляет рабочее сечение элементов отверстиями, врезками и поэтому обеспечивает более равномерное распределение напряжений в узлах под воздействием нагрузок. Склеивание в отличие от пайки и сварки также позволяет избежать термического ослабления материалов в месте соединения. Клеи вводят иногда в заклепочные, сварные и винтовые соединения для того, чтобы повысить их прочность и несущую способность, особенно при повторно-статических, ударных и знакопеременных нагрузках. Синтетическими клеями соединяют разнородные материалы, для которых другие виды скреплений почти неосуществимы. В некоторых случаях склеивание используют, чтобы обеспечить герметичность и уменьшить возможность коррозии материалов в месте соединения.

- Разъемные соединения (Резьбовые, штифтовые).

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса, соединение стойки и основания и др.)

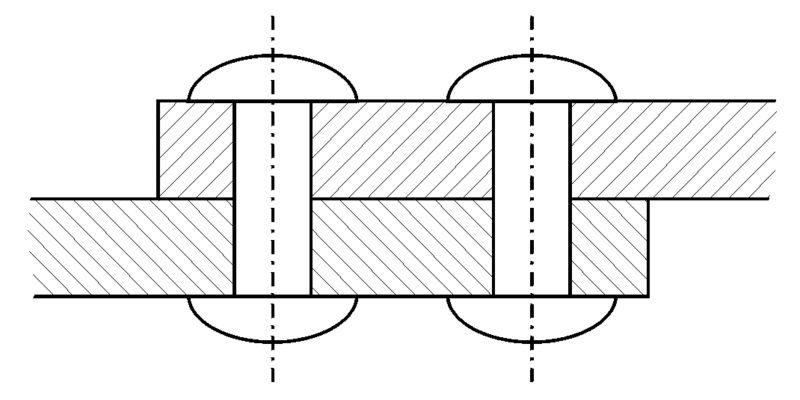

- Разъемные соединения (шпоночные и шлицевые).

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Шлицевое (зубчатое) соединение - соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицов (зубьев) и впадин (пазов) радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, возможностью осевого перемещения детали вдоль оси.

По форме профиля (шлицев) зубьев:

прямобочные[1];

эвольвентные[2];

треугольные.

- Взаимозаменяемость. Допуски и посадки. (Посадки с зазором). Пример.

Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов.

Допуск – разность между наибольшим и наименьшем предельными размерами, или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Поле допуска – поле ограниченное верхним и нижнем отклонением, положение поля допуска относительно нулевой линии, зависящее от номинального размера, обозначается буквами латинского алфавита. Прописными для отверстия и строчными для вала.

Посадка – характер соединения деталей. Характеризует посадку разность размеров деталей до сборки. Посадками обеспечивается в соединении зазор или натяг.(метода страница 13).