В республике Беларусь принят и последовательно реализуется Закон «Об энергосбережении», который был принят Палатой представителей 19 июня 1998 года

| Вид материала | Закон |

| 2. Внесение удобрений Коэффициент вариации (%) равномерности распределения 3. Посев и посадка 4. Уход за посевами и защита растений Ленточное опрыскивание |

- Палатой Государственного Собрания Республики Башкортостан 24 июня 1997 года. Одобрен, 95.75kb.

- Опрокуратуре Республики Беларусь Принят Палатой представителей 11 апреля 2007 года, 577.34kb.

- Принят Палатой Представителей 7 февраля 2001 года Одобрен Палатой Республики 5 февраля, 360.03kb.

- Принят Областной Думой законодательного Собрания Свердловской области 22 июня 2004, 849.71kb.

- Принят Областной Думой законодательного Собрания Свердловской области 22 июня 2004, 1232.58kb.

- А к о н республики беларусь онекоммерческих организациях Принят Палатой представителей, 547.69kb.

- Принят Областной Думой законодательного Собрания Свердловской области 25 ноября 2008, 48.09kb.

- Принят Государственной Думой 5 июня 1998 года Одобрен Советом Федерации 10 июня 1998, 444.82kb.

- Г. И. Микерин Руководитель тематической секции по методологии и стандартам, 96.75kb.

- Принят Областной Думой законодательного Собрания Свердловской области 22 января 2008, 180.53kb.

2. ВНЕСЕНИЕ УДОБРЕНИЙ

В структуре энергетических затрат на возделывание сельскохозяйственных культур наибольший удельный вес занимают [3] удобрения (рис. 6). Поэтому комплекс мероприятий по повышению эффективности использования удобрений имеет большое энергетическое значение. В первую очередь это относится к минеральным удобрениям.

Состояние машин для внесения минеральных удобрений, особенно среди преобладающих спаренных дисковых распределителей, достигло высокого уровня. Машины от основных поставщиков делают возможным распределять минеральные удобрения с высокой точностью по рабочей ширине до 24 м, и в случае удобрений с очень хорошими характеристиками даже на ширину более 36 м. От технического обеспечения запрос на высокую точность распределения удобрений теперь удовлетворен.

Рис. 6. Расчетные данные доли затрат энергии в агросистеме Беларуси.

Приблизительно 80 % всех удобрений вносится машинами с двойными дисковыми распределителями. Эти орудия отличаются точностью настроек, устойчивостью к нежелательным воздействиям, прочностью и высокоэффективными эксплуатационными возможностями. Существенными характеристиками являются бесступенчатая регулировка рабочей ширины захвата между 14 и 48 м с автоматическим дозированием удобрений, например, через интерактивную калибровку при помощи интегрированных ячеек для взвешивания и с применением электронного управления границами распределения удобрений.

Значительно более высокая эффективность, повышенная точность обработки и операционного управления обеспечиваются новым видом распределительных систем для парного дискового широкого внесения, который позволяет обеспечить точное распространение различных удобрений без того, чтобы регулировать (корректировать) или изменять (заменять) лопатки.

Остается актуальной проблема повышения равномерности распределения минеральных удобрений. К настоящему времени наибольшее применение получили рассеивающие аппараты типа RAUCH для точного дозирования и распределения удобрений. Благодаря новаторским разработкам в последние годы используемые двойные дисковые распределители типа РУ 1600/3000, РДУ-1,5 позволяют равномерно вносить различные минеральные удобрения. Чтобы достигать этой точности с различными массовыми расходами, каждое изменение количества в (кг/га) или массового расхода (кг/мин) требует соответствующего ручного сдвига в установке распределяющих элементов (лотки, точка пуска, наклон конвейера-отвалообразователя), в то время как машина останавливается. При помощи оптимизированной аппаратуры дозирования формируется новый вид распределительной системы CDA для двойных дисковых рассеивателей. Она позволяет обеспечить однородное и точное распределение минеральных удобрений даже в случае изменений в массовом расходе, с поддержанием диапазона желаемой точности с коэффициентами изменения около 5 %. Кроме того, упростили установку дисков эргономически благоприятным центром размещения. Использование системы CDA также дает возможность увеличивать полевую эффективность благодаря более высокой рабочей скорости при постоянной точности.

Разработаны комбинированные лопатки с двумя рабочими поверхностями различной длины (рис. 7). Используются регулируемые лопатки различных модификаций и более простые аппараты с фиксированными лопатками и изменяемым местом подачи удобрений на диск по типу фирмы SULKY с системами DPX, DPA [31].

.

Рис. 7. Комбинированная лопатка рассеивателя удобрений.

Представляют интерес данные (журнал PROFI, спецвыпуск «Тракторы и другая сельхозтехника») сравнительных испытаний 5 типов рассеивателей удобрений фирм Amazone, Bogballe, Rauch, Vicon, Sulky. С каждой машиной было проведено 4 измерения при скорости трактора 8,3 км/ч. Вносились следующие удобрения: сульфанитрат аммония, калийная соль, карбамид. По методике Немецкого сельскохозяйственного общества (DLG), для оценки качества внесения определялся коэффициент вариации. Чем меньше данный коэффициент, тем равномернее распределение удобрений: менее 5% – отлично, до 10% – хорошо, до 15% – удовлетворительно, выше 15% – неудовлетворительно. Обобщенные данные испытаний представлены в табл. 8.

Та л и ц а 8. Коэффициент вариации (%) равномерности распределения

минеральных удобрений различными машинами

| Машина фирмы | Сульфанитрат аммония, 220 кг/га | Сульфанитрат аммония, 220 кг/га (позднее внесение) | Калийная соль 60%-ная, 350 кг/га | Карбамид, 150 кг/га |

| Amazone | 6,32 | 12,93 | 8,53 | 9,12 |

| Bogballe | 5,57 | 4,47 | 5,83 | 4,59 |

| Rauch | 6,89 | 5,71 | 8,66 | 5,86 |

| Sulky | 9,05 | 8,83 | 11,63 | 9,71 |

| Vicon | 11,6 | 16,9 | 6,32 | 8,54 |

В итоге испытаний сделаны следующие заключения:

- при работе с машиной ZA-M фирмы Amazone получены хорошие результаты, настройка на норму внесения производится нормально;

- применение рассеивателя EX фирмы Bogballe показало самые лучшие результаты по равномерности поперечного распределения удобрений, но установка на норму внесения производится слишком сложно, для работы по краю поля направление вращения дисков может изменяться с направлением «от центра»;

- при работе с машиной Axera фирмы Rauch получены достаточно хорошие результаты, она имеет самую большую полезную нагрузку, однако, это наиболее дорогая машина среди испытанных;

- применение рассеивателя DPX фирмы Sulky показало хорошие результаты по равномерности распределения удобрений только после оптимизации настроек, это самая дешевая машина; по данным фирмы при внесении сульфата аммония, АФК, мочевины, нитрата аммония при ширине захвата 1844 м может быть обеспечена равномерность распределения в пределах 4,57,6% по коэффициенту вариации;

- машина RS-XL фирмы Vicon требовала значительных корректировок в настройке для достижения хороших результатов распределения удобрений; отмечается сложность регулировок на норму внесения.

В целом все исследуемые машины характеризуются достаточно высоким качеством работы и удобной для эксплуатации конструкцией.

Компьютерные системы, оборудованные получателями универсальной системы GPS, позволяют настраивать машины автоматически на краях поля (выступа) и полевых границах и таким образом предотвращать чрезмерное внесение удобрений в области края поля и по его границам.

3. ПОСЕВ И ПОСАДКА

В решении задач энергосбережения при выполнении данных операций прежде всего следует отметить тенденцию использования почвообрабатывающе-посевных агрегатов. Такие агрегаты монтируются либо на общей раме, либо путем модульного составления из почвообрабатывающих и посевных машин (LEMKEN), что предпочтительнее, поскольку позволяет в зависимости от почвенно-климатических условий использовать машины в отдельности и составлять комбинированные агрегаты требуемого назначения.

Тенденция к большой рабочей ширине проявляется в прицепных машинах или комбинациях с активным приводом, которые могут справляться с посевом по мульче. Имеются устройства для повышения продольного распределения семян, например сошники фирмы KUHN с повышенной точностью распределения семян вдоль рядка.

Имеются также интересные новшества в обеспечении точности рядового посева. Кроме того, работа также развивается по электронному управлению и автоматизации обработки результатов (воспроизводит фотомеханическим способом) при рядовом посеве. Бесступенчатые передачи для дозирования подачи семян становятся все более широко распространенными. Электронное GPS-управление и оснащение соответствующей аппаратурой позволяют сеять с большой точностью.

Комбинированный агрегат «Комбисев» с рыхлительными зубьями, планчатыми катками и пневматической высевающей системой выпускает ОАО «Ляховичский райагросервис». В результате объединения операций по обработке почвы и посеву экономится около 2 л/га топлива и затраты труда сокращаются на 0,5 чел.-ч/га. Производительность агрегата составляет 1,95 га/ч при ширине захвата 3,6 м. Почвообрабатывающе-посевной агрегат АПП-4,5 с почвообрабатывающей частью типа АКШ шириной захвата 4,5 м выпускает ОАО «Брестский электромеханический завод». Производительность машины достигает 3,54,0 га/ч. Агрегат АПП-4 имеет почвообрабатывающую часть с активными рабочими органами и предназначен для агрегатирования с энергосредством «Полесье-290А». Производительность – 1,23,2 га/ч. Более мощные почвообрабатывающе-посевные агрегаты шириной захвата 5 и 6 м производит фирма VOGEL NOOT. Они дополнительно имеют выравниватели, трехрядный зубовый рыхлитель и катки. Агрегат при подготовке почвы может использоваться без сеялки.

Многие рядовые сеялки для закрытия бороздок с семенами оборудованы подпружиненными регулируемыми прутковыми загортачами. Отогнутые под углом концы прутков расположены в горизонтальной плоскости, работают в поверхностном слое выше зоны расположения семян и хорошо выравнивают поверхность поля.

Разнообразные сеялки в комбинации с почвообрабатывающими приставками предлагает итальянская фирма GASPADO. Машины ALIANTE и VITTORIA имеют компактную почвообрабатывающую часть с вертикально-роторной бороной и пневматическую или механическую высевающую систему. Ширина захвата составляет 3 или 4 м, и посев производится с междурядьем 125 мм. Агрегат CENTAURO имеет навешенный на переднюю навеску трактора зерновой бункер и расположенное сзади трактора технологическое оборудование. Ширина захвата равна 5 или 6 м, вес агрегата 4700 или 5100 кг. Данная фирма выпускает также сеялку для прямого посева или посева при минимальной обработке почвы модели DIRECTA. Она имеет дисковый бороздообразователь и механические высевающие аппараты. Одновременно с высевом семян производится подача в рядок минеральных удобрений. Данный вариант сеялки выпущен «Бобруйсксельмаш» с маркой СЗС-400. Посев производится с шириной захвата 4,2 м при междурядье 18 см. Емкость бункера для удобрений составляет 817 л.

Оригинальные сошниковые секции с возможностью использования в системах минимальной обработки почвы разработаны фирмами ROGER, HORCH, SULKY. Сошниковый узел сеялки MAXIDRILL фирмы ROGER закреплен на упругой С-образной стойке с давлением до 800 Н на один сошник. Вырезной диск диаметром 400 мм обеспечивает устойчивое вращение при минимальной обработке почвы и очистку бороздки от растительных остатков. В конструкциях всех сошниковых узлов имеются прикатывающие каточки для закрытия бороздки и обеспечения плотного контакта семян с почвой (рис. 8).

Рис. 8. Сошниковые секции с копирующе-прикатывающими катками.

Вариант почвообрабатывающе-посевного агрегата REGULINE фирмы SULKY в механической высевающей системе имеет специальное выравнивающее поток семян устройство в виде профилированного шкива. Это позволяет обеспечить более равномерное распределение семян по длине рядка и за счет этого снизить норму высева и создать выравненные условия для развития растений. Эту же задачу решает разработанный фирмой KUHN сошник сеялок типа VENTA AL, LG, TF. В полости сошника этих пневматических сеялок имеются специальные каскады для выравнивания потока подаваемых семян. Испытания нескольких исследовательских институтов показали, что при севе с этими сошниками норму высева можно уменьшить на 1015%.

Внедрение электронных систем управления позволяет бесступенчато в процессе работы посевного агрегата (SOLITER фирмы LEMKEN) изменять норму высева. Легко управляемые из кабины трактора механизмы образования технологической колеи позволяют изменять ее параметры в зависимости от используемой в дальнейшем техники и обеспечивают постоянство давления воздуха в высевающей системе, не нарушая равномерности распределения посевного материала.

Для посева пропашных культур (свекла, кукуруза, подсолнечник и др.) ЧПУП «Мозырьагросервис» начал выпускать многоцелевую пневматическую сеялку точного высева Тс-М модели 8000. На сеялке установлен высевающий аппарат фирмы Mater Macc, а конструкция сошникового узла с высевом в зоне опорных колес секции обеспечивает устойчивую глубину посева даже в случаях неровностей поля. Унитарное предприятие «Клецкий механический завод» предлагает сеялку механическую навесную СМН-12 для точного высева дражированных семян свеклы. При работе сеялки семена из бункера попадают на ячеистое колесо внутреннего заполнения с шестью пазами специальной формы. Затем зерно транспортируется в пазу по направляющей полукольца до выпадения в бороздку. Конструкция данной сеялки более проста по устройству в сравнении с пневматической и достаточно надежна в работе при высеве дражированных семян. Механические кукурузные сеялки типа СКН-6ГМ выпускает ОАО «Минский приборный завод». Одновременно с посевом может производиться локально-ленточное внесение гербицидов и минеральных удобрений. Эксплуатационная производительность сеялки захватом 4,2 м составляет 1,32,1 га/ч.

Новая четырехрядная навесная картофелесажалка СК-4 выпущена ОАО «Мотовело». Она снабжена оригинальными ложечковыми высаживающими аппаратами фирмы GRIMME. Дополнительно сажалка комплектуется оборудованием для протравливания клубней и внесения минеральных удобрений.

4. УХОД ЗА ПОСЕВАМИ И ЗАЩИТА РАСТЕНИЙ

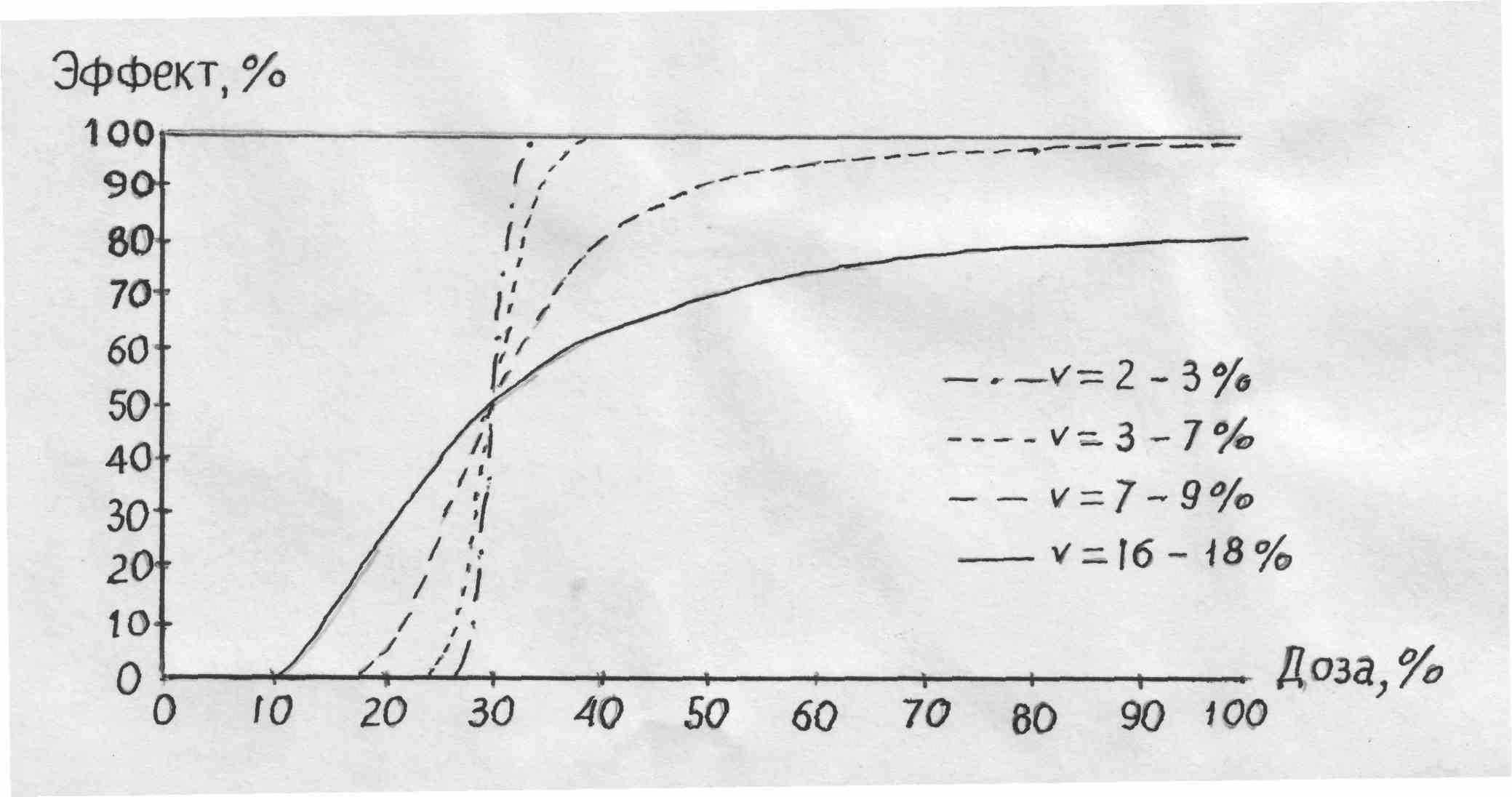

В области обеспечения эффективной и малозатратной системы защиты растений внимание фокусируется на точном дозировании и сокращении норм внесения. Повышение равномерности распределения пестицидов (рис. 9) также оказывает существенное влияние на эффективности их действия.

При коэффициенте вариации менее 7% достигается 100%-ная эффективность обработки при снижении применения препарата более чем в два раза. В случае высокой неравномерности (более 16%) невозможно достичь приемлемой эффективности обработки даже при полной дозе внесения препарата.

Формулируются основные агротехнические требования к качеству выполнения основных операций с применением пестицидов [9]:

- неоднородность рабочей жидкости по составу не должна превышать ± 5%;

- отклонение фактической дозы от заданной допускается не более ±3%;

- неравномерность распределения рабочей жидкости по ширине захвата допускается до 15%;

- допустимое отклонение фактической дозы от заданной при опыливании должно составлять ±15%, при опрыскивании от +15% до – 20%;

- опрыскивать посевы допускается при скорости ветра не более 45 м/с, опыливать – не более 3 м/с;

- допускается работа при температуре воздуха не выше 230С при отсутствии восходящих потоков воздуха;

- опрыскиватели должны покрывать каплями более 80% верхней поверхности растений (листьев) и не менее 60% нижней;

- средняя густота капель в зависимости от нормы расхода жидкости и вида обрабатываемых культур должна быть в пределах 2070 капель/см2;

- неравномерность отложения жидкости на обрабатываемые культуры по коэффициенту вариации не должна превышать: при обработке полевых культур штанговым опрыскивателем – 30%, методом бокового дутья – 70%, при обработке плодовых культур – 100%.

Рис. 9. Зависимость эффективности применения

пестицидов от равномерности их распределения.

Эффективность опрыскивания в значительной степени зависит от правильного выбора времени обработки. Рост и развитие фаз растений, сорняков и болезней определяют необходимую дозу и результативность химических обработок. Изменения климата с длительными периодами засухи или дождей делают фактор времени все более критическим. Идеальные условия для опрыскивания также ограничены довольно коротким периодом в течение дня, который в свою очередь зависит от погоды. Скорость ветра, изменения температуры и влажности воздуха определяют количество часов, пригодных для проведения опрыскивания. Сильный ветер (более 45 м/с) приводит к значительному сносу капель вносимого пестицида. Также высокая температура и низкая влажность воздуха повышают испаряемость капель и ведут к непроизводительным потерям пестицида. В результате оптимальное время для опрыскиваний посевов растворами пестицидов обычно находится между 19 ч вечера и 9 ч утра. В этот период наблюдается низкая скорость ветра и приемлемая температура для проведения химических обработок. Максимальное использование этих часов суток для опрыскивания посевов существенно повышает эффективность химических обработок.

Для повышения производительности опрыскивателей используют машины с увеличенной емкостью резервуаров. Это сокращает количество заправок и время на транспортировку жидкости, однако не обеспечивает общего увеличения производительности выполняемых работ. При этом создаются дополнительные проблемы, связанные с увеличением давления на почву, что особенно проявляется в условиях повышенной влажности полей. Наиболее правильным решением данной проблемы является снижение удельных расходов жидкости до 80150 л/га при условии высокого качества покрытия обрабатываемых поверхностей каплями пестицида. Низкообъемное опрыскивание снижает требуемые расходы жидкости на 250%, и емкость опрыскивателя (John Deere 840) может составлять 4000 л.

Ленточное опрыскивание одновременно с междурядной обработкой пропашных культур успешно применялось уже в 1950-е годы с использованием специального оборудования к пропашным культиваторам. По сравнению со сплошным внесением при этом обеспечивается значительная экономия препаратов, снижаются затраты на проведение обработок за счет их совмещения с посевом или междурядными обработками. При возделывании некоторых культур экономическая эффективность технологии весьма высока. Для обеспечения объемной обработки гребня и растений целесообразна подача рабочей жидкости с двух сторон при расположении распылителей в междурядьях. При обработках посевов на ровной поверхности могут применяться специальные штанги с копирующими полозками, на которых закреплены распылители. Применение ленточного способа внесения пестицидов наряду с достоинствами имеет и некоторые недостатки: снижает производительность агрегатов, препарат располагается на поверхности почвы, возникающая пыль способна связывать вносимые растворы пестицидов и снижать результаты проводимой обработки.

С 1950-х годов известны попытки использовать метод уничтожения сорняков пламенем. Снижение затрат обеспечивается за счет существенной разницы в энергетических эквивалентах гербицидов и применяемого топлива. Подобный агрегат использовался в США до 1959 года. Он состоял из бака с арматурой, испарителя, топливопроводов, перекрывающего клапана, регулятора давления, манометра, качающегося вала, штанги, отсекающего устройства, кронштейнов и самих горелок. Топливный бак был оборудован медной арматурой. В таком агрегате газ из бака поступает в испаритель, оттуда через регулятор давления подается в патрубок и дальше распределяется по горелкам. Кран установлен перед регулятором давления и имеет небольшие отверстия для выхода газа, с помощью которого производится зажигание горелок. Горелки установлены на кронштейнах и посредством рычага связаны с качающимся валом штанги. Кронштейны расположены по центру каждого ряда и несут на себе одну или две горелки. Высота горелок над почвой регулируется специальными рычагами. Известны и другие варианты огневых культиваторов с газовыми или бензиновыми горелками. Для повышения эффективности работы и предохранения вегетирующих растений они могут закрываться предохранительными щитками или кожухом. Время применения огневого культиватора на сплошных посевах выбирают примерно через 3 недели после предпосевной подготовки почвы и около недели после посева, но до появления всходов возделываемых растений. В этом случае достигается максимальная степень поражения сорных растений. Подобный огневой культиватор использовался в Англии в системе органического сельского хозяйства. Своевременное применение культиватора до начала появления всходов культурных растений обеспечивает уничтожение сорных растений.

В 1995 году в университете Хохенхайм (г. Штутгарт, Германия) была создана машина для уничтожения сорняков горячим паром, образованным в испарителе. Этот мобильный агрегат предназначался для использования в садах и на виноградниках, но его экономичность и эффективность работы были невысокими.

Повысить эффективность химических обработок посевов с соответствующим снижением энергетических и материальных затрат позволяет опрыскивание в сопровождении воздушного потока. Началом использования данного метода можно считать вентиляторное опрыскивание способом бокового дутья. В дальнейшем данная технология ввиду значительного сноса раствора и большой неравномерности отложения пестицида была заменена штанговым опрыскиванием. В 19301940 годы в Германии использовался метод опрыскивания пенистым туманом с изменением направления подаваемой струи воздуха.

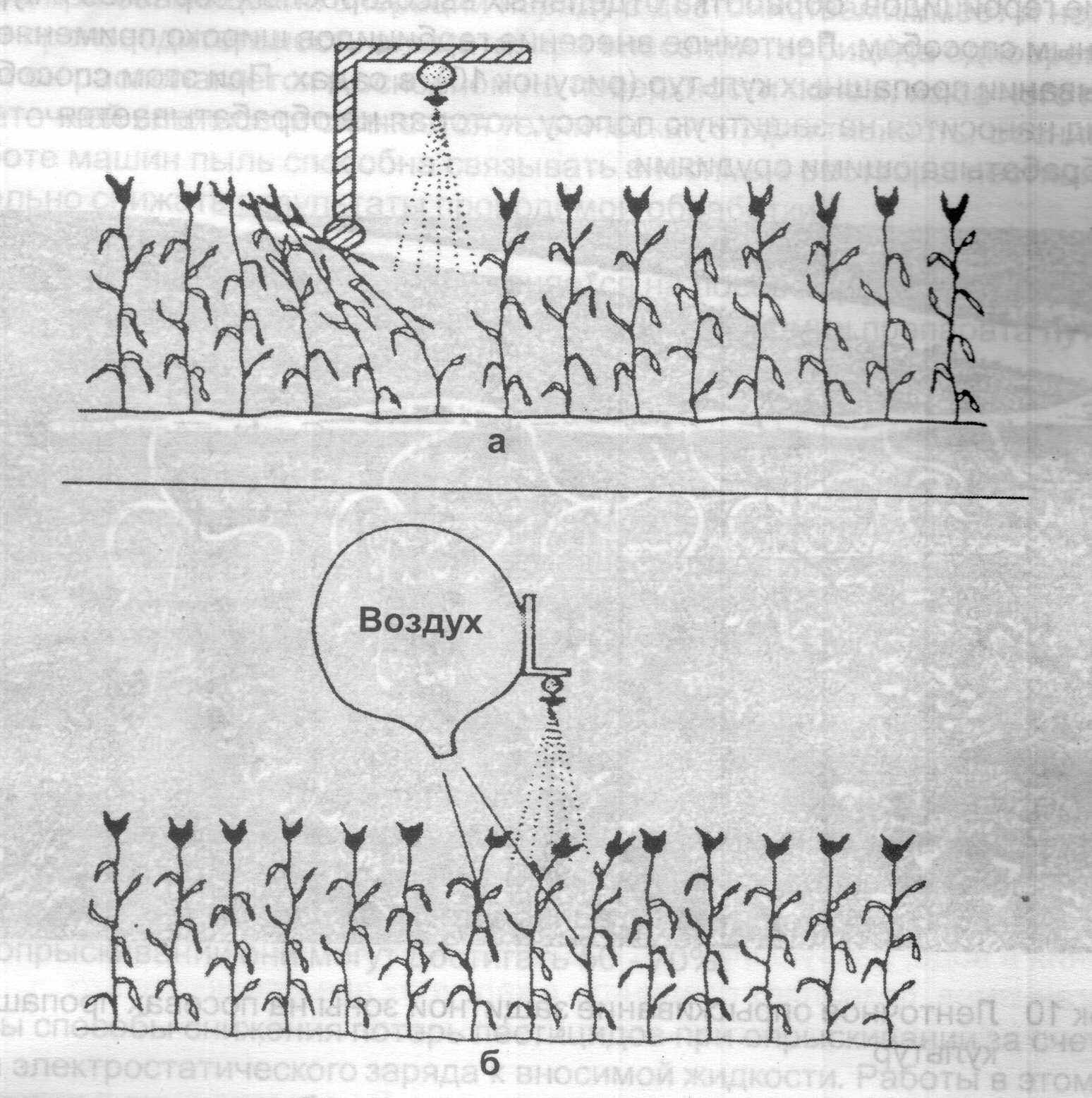

Дальнейшее совершенствование метода опрыскивания в сопровождении воздушного потока было осуществлено в 1990-е годы фирмами Hardi, RAU, Jacto с использованием методов TWIN FORCE, Air Plus. Основная цель данных методов заключается в объемном опрыскивании растений. Например, при обычном опрыскивании пшеницы на верхнюю часть растений попадает 616 мг/кг, а на нижнюю – только 24 мг/кг. Для улучшения покрытия растений каплями пестицида предлагается опрыскивание полевых культур с наклоном растений механическими устройствами или с принудительным поддувом воздуха, создаваемым вентилятором и направляемым распределением через стеблестой посевов (рис. 10).

Вертикально направленный воздушный поток наклоняет стебли, доходит до поверхности почвы и частично отражается, в это время происходит подача капель препарата, часть которых оседает на верхней части листьев. Распыленные капли, не достигнув поверхности почвы, поднимаются отраженным потоком вверх и оседают на нижней стороне листьев, на стеблях и нижней части растений.

По данным фирмы RAU, наиболее эффективное осаждение распыленных капель на растения достигается при скорости воздуха на выходе из пневмопровода около 30 м/с и объеме подаваемого воздуха 16002500 м3/ч на метр рабочей ширины штанги. Прохождение капель через посевы и степень покрытия ими растений зависит не только от мощности воздушного потока, но и от применяемых распылителей. Мелкие капли дают лучшее покрытие и меньше скатываются. Использование данного метода позволяет сократить объем применяемой жидкости с 200 л/га до 120130 л/га и повысить степень покрытия растений с 15% до 25%. Создается также возможность работать в ветреную погоду и за счет повышения качества обработки снизить дозы применяемых пестицидов на 2530% (в среднем экономия пестицидов составляет 15%). Скорость воздушного потока в припочвенном слое составляет около 9 м/с.

Рис. 10. Принцип механического наклона растений (а)

и работы штанги опрыскивателя (б) с системой осаж-

дения жидкости воздушным потоком.

В опрыскивателях системы Hardi скорость воздуха на выходе из коллектора составляет около 25 м/с, а в припочвенном слое – около 5 м/с. На новых моделях опрыскивателей модели ALPHA с системой TWIN FORCE применяется регулирование направления сопровождающего воздушного потока. По данным фирмы Hardi, использование метода TWIN FORCE позволяет сократить дозы применения пестицидов на 16% в сравнении с обычным опрыскиванием. В зависимости от варианта взаимного расположения выходного отверстия пневмосистемы и выходного отверстия наконечника для подачи капель пестицида возможны следующие варианты взаимодействия:

- воздушное сопровождение с направлением воздушного потока на 20° вперед (расход жидкости 3060 л/га, расход воздуха 420 м3/ч на 1м ширины захвата);

- захватывание капель от распылителя (воздушные отверстия диаметром 4 см с расстоянием между ними 4 см, около 10 см – расстояние до встречи с каплями, 25 см – расстояние между распылителями, подача воздуха 25002800 м3/ч на 1 м захвата штанги);

- вакуумная система с возможностью изменения угла подачи воздуха (распылитель фиксируется вертикально вниз, расход воздуха до 2000 м3/ч на 1 м захвата);

- система TWIN с вертикальной установкой распылителя и регулировкой воздушного потока на угол 30º (подача воздуха 15002000 м3/ч на 1 м захвата штанги).

В Беларуси создан опрыскиватель объемного действия ОПО-18 с подачей рабочей жидкости к обрабатываемому объекту с помощью воздушного потока. Опрыскиватель прицепной с резервуаром емкостью 2500 л и баком для промывочной воды на 300 л. Производительность вентилятора составляет 40000 м3/ч при ширине захвата 18 м (удельная подача 2222 м3/ч на 1м захвата). Повышение качества обработки дает экономию пестицидов до 25%, и данная обработка особенно эффективна на посадках картофеля, капусты, томатов и других сельскохозяйственных культур.

Дальнейшим совершенствованием системы опрыскивания в сопровождении воздушного потока может быть разработанная технология TRILE FORCE с использованием насыщенного влагой сопровождающего воздуха [32]. Использование нового принципа позволяет наносить капли пестицида на предварительно увлажненные поверхности растений.

Изготовители оборудования предлагают современные орудия для защиты растений. Соотношение прицепного оборудования и самодвижущихся машин увеличилось значительно в последние годы. Максимум комфорта, точность дозирования и сокращение сноса остаются актуальными целями разработок для новых машин по защите растений. Высокопроизводительное оборудование для защиты растений обычно обеспечивается управляемой компьютером системой стабилизации нормы внесения. Является тенденцией совместимость электронной аппаратуры с требованиями ISO. Электроника поддерживает функциональные возможности, производительность и комфорт при использовании машин. Во многих случаях это также включает системы глобального позиционного определения GPS, чтобы запросы на «точное сельское хозяйство» в секторе защиты растений могли быть технически обеспечены.

Фирмами AMAZONEN-WERKE, AGROCOM GmbH, GPSswitch HARDI GmbH,Teejet разработана автоматизированная и с точным распределением система защиты растений и внесения удобрений. При проведении защиты растений и внесении удобрений трудно избежать неправильной дозировки при переключении орудий на краю поля и при функционировании по краям. Возможные следствия неравномерного внесения могут приводить к токсичному для растений повреждению, попаданиям в поверхностные воды или угнетению посевов. Этих недостатков можно избегать используя выключатель COMMANDER системы GPS, которую и моделирует BoomPilot. При этом бортовой компьютер соединен с получателем системы GPS и принимает во внимание размеры штанги (сегмент рассева) и способность к распределению вносимого материала. Система позволяет обеспечить позиционно точное действие коммутации (включение-выключение) в полевых границах или при обходе препятствий. При помощи этих границ бортовой компьютер управляет функциями параметров орудия: где в реальной обстановке орудие должно быть включено или должна ли рабочая ширина быть изменена. Система оперирует независимо от того, имеется ли технологическая колея. Могут также приниматься во внимание пределы защитных зон. Действия автоматической коммутации приводят к заметной помощи в работе и к повышению ее качества. Это особенно важно для большой рабочей ширины и неправильных форм поля.