Валентина Ширшова Екатерина Фомченко

| Вид материала | Документы |

- Япредлагаю провести конкурс на лучшего знатока истории возникновения Дня Святого Валентина., 57.46kb.

- Деревня голыгино, 258.86kb.

- А. С. Грибоедова посвящается авторы сценария: учителя русского языка и литературы Храпчёнкова, 458.11kb.

- -, 763.12kb.

- Реферат на тему: екатерина, 336.29kb.

- Белорусским Республиканским Союзом Молодёжи Юридического колледжа бгу был проведён, 18.09kb.

- Тенетилова Валентина Сергеевна доцент кафедры технологии и предпринимательства Вид, 105.73kb.

- Екатерина сидорова о жизни и службе, 30.8kb.

- Екатерина II: путь в Россию, 210.53kb.

- Абрамова Валентина Михайлівна, 246.09kb.

Валентина Ширшова

Екатерина Фомченко

bazalt1@rambler.ru

Поли-пара-ксилилены. История разработки, современное состояние и перспективы развития технологии.

Автор данной статьи, являющаяся одним из основных разработчиков отечественной технологии получения поли-n-ксилиленовых покрытий (ППКП), не ставит целью представить обстоятельный обзор по всем аспектам, касающимся синтеза, технологии, свойств и применения поли-n-ксилилена, т.к. в литературе имеется достаточно полный обзор по указанным вопросам. Вместе с тем сделана попытка кратко обобщить имеющуюся информацию и представить результаты исследований и достижения по технологии получения и применения поли-n-ксилилена, с тем чтобы читатели журнала, незнакомые с этим материалом и технологией, ознакомились с неоспоримыми преимуществами и оригинальным способом получения этого уникального полимера и покрытия. При этом совместимость этого покрытия с другими полимерными покрытиями создает возможность применять комбинированные технологии, улучшать характеристики полимерных покрытий, имеющих недостаточные влагозащитные свойства, химстойкость, стойкость к ионизирующим излучениям, особенно в трудных и неразрешимых случаях, например, получение сплошных покрытий на изделиях со сложнопрофильной конфигурацией, с глубокими узкими отверстиями, острыми краями, на изделиях из пористых материалов с повышенной адсорбцией к влаге и газам, капсулирования веществ, датчиков, работающих в агрессивных средах, на изделиях, когда сложно подобрать защитные покрытия и требуется сочетание высоких эксплуатационных свойств (диэлектрических и влагозащитных свойств, защиты от химических и биологических факторов и т.п.).

Среди разнообразных методов получения полимерных покрытий особое место занимает метод вакуумного осаждения из газовой фазы, позволяющий получать тонкие покрытия на изделиях из любых материалов разных конфигураций. Такие покрытия можно получать из ряда органических соединений, как мономеров, так и полимеров. При этом для формирования покрытия во многих случаях используется энергия излучения, заряженные частицы или тепловая энергия.

Известные методы получения покрытий из газовой фазы можно представить в следующей классификации [1]:

1. Покрытия, получаемые электронной бомбардировкой мономера, находящегося в газовой фазе или адсорбированного на поверхности.

2. Покрытия, образующиеся при облучении поверхности ультрафиолетовыми лучами в присутствии паров мономера.

3. Плазмохимические методы получения покрытий.

4. Покрытия, получаемые при разложении в вакууме низкомолекулярных органических веществ или полимеров с последующей их конденсацией на подложке.

В настоящее время хорошо изучены методы получения таких покрытий из полиэтилена, фторсодержащих соединений, поликапроамида, а также целого ряда металлополимерных соединений.

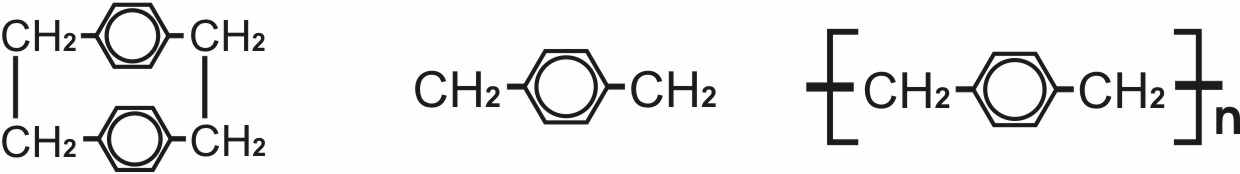

Наиболее хорошо изученными и нашедшими широкое промышленное применение являются поли-n-ксилиленовые покрытия, получаемые методом вакуум-пиролитической полимеризацией цикло-ди-n-ксилиленов (пара-циклофанов), состоящим в получении при пиролизе определенных реакционноспособных промежуточных соединений, “конденсация” (адсорбция) которых на подложке приводит к образованию полимерных материалов. Впервые это было осуществлено У. Ф. Горхэмом в 1965 г. – пиролизом цикло-ди-n-ксилилена при 600°С и давлении <1 мм рт.ст. был получен с практически количественным выходом поли-n-ксилен [2].

n › 105

пара-циклофан ди-n-ксилилен поли-n-ксилилен

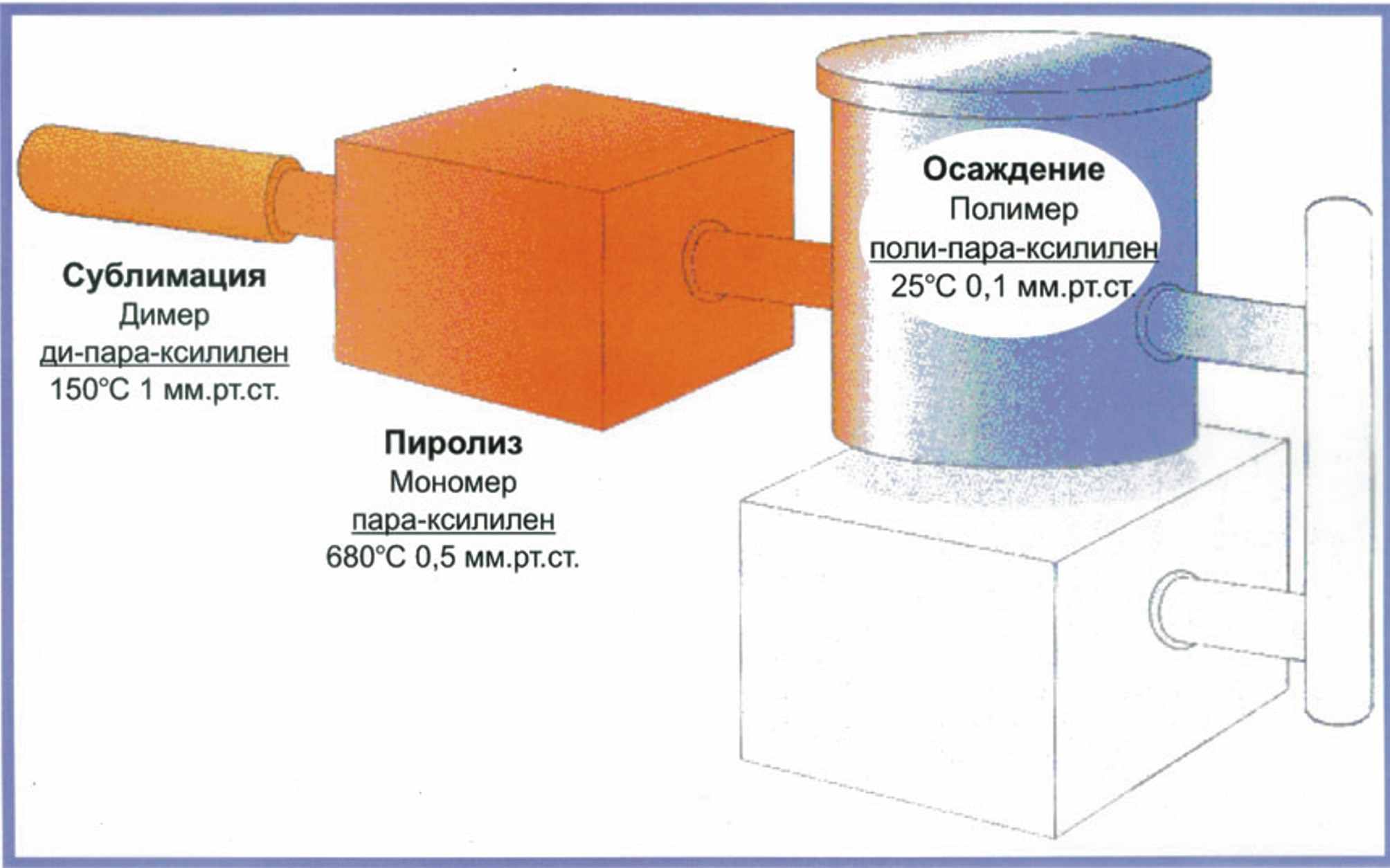

Покрытия, получаемые вакуумным осаждением, имеют существенное отличие по структуре и свойствам от покрытий, формируемых из жидких сред, и реализуют свои защитные свойства при значительно меньших толщинах. Процесс получения поли-n-ксилиленовых покрытий (ППКП) осуществляется на специальных вакуумных установках, схематично изображенных на рис.1.

Рис.1

Основой процесса является образование при пиролизе из цикло-ди-n -ксилилена (2,2-пара-циклофана) очень активного соединения – n-ксилилена, самопроизвольно полимеризующегося на холодных поверхностях.

Процесс осуществляется в вакууме следующим образом:

1) Создание вакуума в замкнутой системе сублиматор – пиролизатор – камера осаждения.

2) Возгонка димера (ди-n-ксилилена или его замещенных) при температуре 100-150°С.

3) Пиролиз паров димера при температуре 650-680°С.

4)Осаждение (адсорбция) реакционного мономера п-ксилилена на подложках (изделиях) с последующей полимеризацией и кристаллизацией покрытия.

Пиролиз пара-циклофанов протекает при сравнительно низких температурах и отличается высокой селективностью, что значительно расширило синтетические возможности и привело к получению различных замещенных в бензольном кольце поли-n-ксилиленов. Это позволяет регулировать такие свойства n-ксилиленовых покрытий, как адгезию к подложке, влаго- и газопроницаемость. Кроме того, стало возможным получение фторированных поли-n-ксилиленов с высокой термоокислительной стабильностью, а также полимеров, содержащих вместо бензольного кольца различные гетероциклы [3]. Используя в качестве исходных соединений дихлор-, дибром-, дициано-, диметил-, диэтил- и тетрахлорзамещенный циклоди-n-ксилилен и др., получают соответствующие замещенные поли-n-ксилилены.

Следует отметить, что процесс пиролитической полимеризации существенно отличается от плазмохимической полимеризации поли-n-ксилилена, также приводящей к получению тонких покрытий на подложках различной природы. Если при пиролитической полимеризации образуются в основном линейные кристаллические полимеры с определенной химической структурой, определяемой химическим строением используемого исходного соединения, то в плазмохимическом процессе происходит образование сильно сшитых структур, которые в силу этого обладают значительно большей хрупкостью. Кроме того, в плазме происходит образование электронов и ионов, и бомбардировка ими поверхности подложки может приводить к заметным химическим изменениям поверхности, что, безусловно, нежелательно для многих областей применения [3].

Очень большое значение для свойств образующегося полимера имеет температура подложки в камере осаждения, где происходит его формирование. Установлено, что для образования полимера необходимо охлаждение продуктов пиролиза ниже 200°С. Для n-ксилилена и его производных существует своя предельная температура конденсации, выше которой полимеризация на подложке практически не происходит. Так, например, для n-ксилилена при давлении в системе 0,1 мм рт. ст. предельная температура конденсации находится в пределах 23-30°С, выше этой области температур скорость роста полимерной пленки на подложке значительно уменьшается и становится менее 0,25 мкм/мин. Предельные температуры конденсации в определенной степени зависят и от давления в системе. В табл.1 приведены значения предельных температур конденсации для ряда n-ксилиленов при давлении в системе 0,5 мм рт. ст. Очевидно, что предельная температура конденсации определяется молекулярной массой и летучестью мономера[3].

Таблица 1.

Предельные температуры конденсации n-ксилилена и его производных (0,5 мм рт. ст.) [3]

| Мономер | Температура конденсации, °С | Мономер | Температура конденсации, °С |

| n-ксилилен α,α,α`,α`-Тетрафтор-n-ксилилен Хлор-n-ксилилен Этил-n-ксилилен Циан-n-ксилилен | 25-30 30-40 70-80 70-80 120-130 | Бутил-n-ксилилен Бром-n-ксилилен Ацетил-n-ксилилен Карбометокси-n-ксилилен Дихлор-n-ксилилен Йод-n-ксилилен | 130-140 130-140 130-140 130-140 130-140 180-200 |

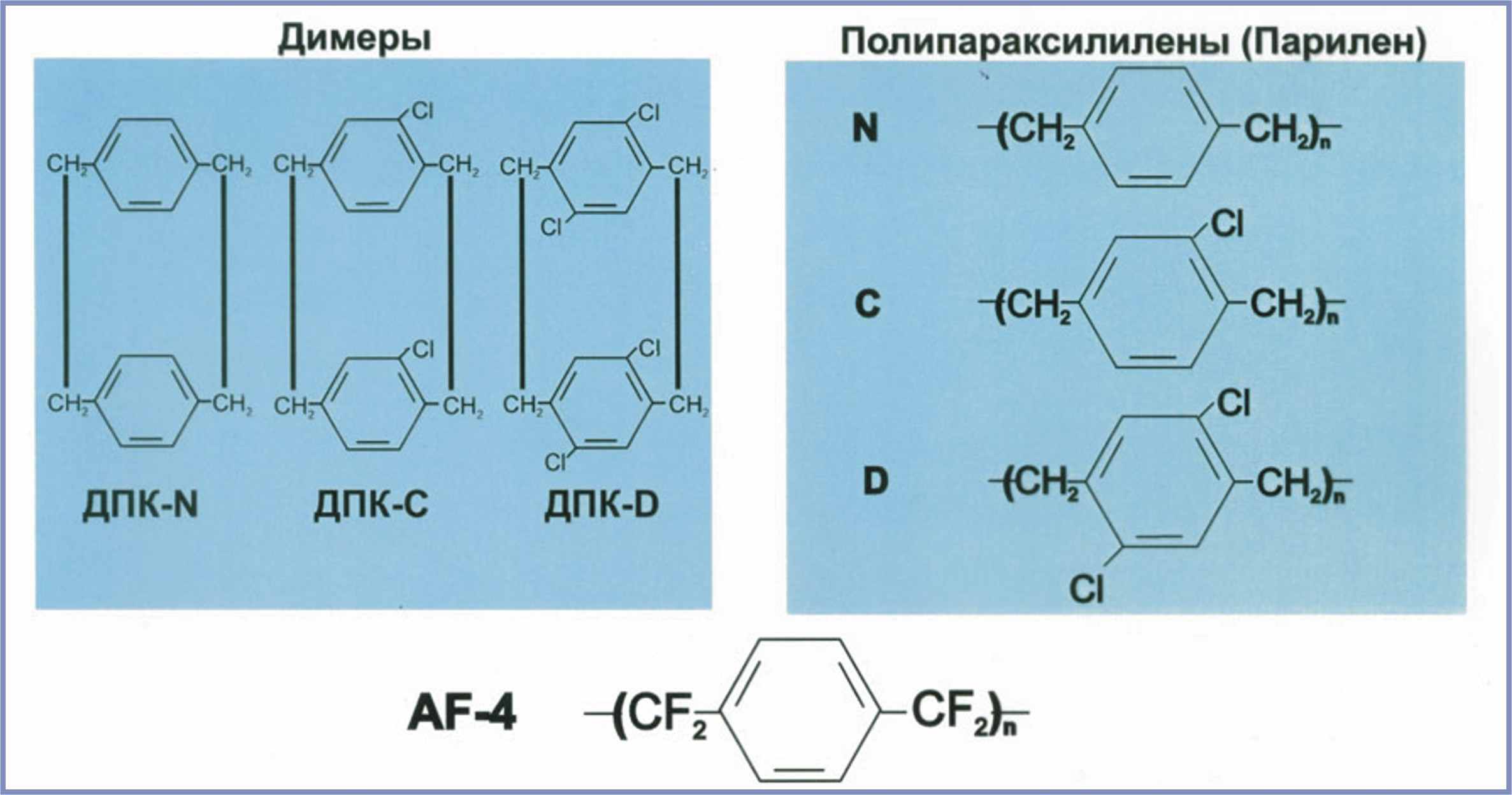

На наших предприятиях в основном применяются поли-n-ксилиленовые покрытия, в то время как в западных технологиях (~80%) - полихлор-n-ксилилен. Последний имеет более высокие технико-экономические показатели процесса (уменьшение времени нанесения покрытия до 2-3 часов и не требуется охлаждения камеры осаждения). В то же время для получения поли-n-ксилиленового покрытия толщиной 10-15мкм необходимо 4-5 часов с применением охлаждения, что связано с различными критическими температурами конденсации паров мономеров. Несмотря на достаточно низкую диэлектрическую проницаемость применяемых ППКП (табл.5), их термическая стабильность ограничена 150-200°С. Одним из наиболее привлекательных материалов в этом плане является α,α,α`,α`-тетрафтор-n-ксилилен, имеющий термостабильность более 450°С.

Процесс газофазной пиролитической полимеризации исследован очень подробно. Основные исследования в области синтеза и свойств покрытий на основе n-ксилилена и его замещенных относятся к 1965-1985 г.г. Наиболее полный обзор по химии, структуре, свойствам и применению поли-n-ксилиленов представлен в работах [3 - 5].

Основными факторами, влияющими на свойства получаемых пленок и покрытий, являются: температура пиролиза, температура полимеризации в камере осаждения, давление в системе, температура сублимации цикло-ди-n-ксилиленов, определяющая парциальное давление мономера в объеме камеры осаждения и, следовательно, скорость роста пленки. Процесс пиролитической полимеризации интересен с точки зрения возможности варьирования морфологической структуры полимеров – изменяя температуру подложки и, следовательно, соотношение скоростей адсорбции и полимеризации, можно получать полимеры в аморфном или кристаллическом состоянии и даже в виде монокристаллов. При пиролитической полимеризации n-ксилилена на твердых подложках процессы образования полимерных цепей и их кристаллизации могут протекать последовательно или одновременно, что приводит к различной надмолекулярной и кристаллической структуре α и β модификаций в зависимости от температуры полимеризации (подложки) и скорости роста пленки (температуры сублимации) [6, 7]. Комплексное взаимное влияние температурных параметров процесса пиролитической полимеризации обуславливает закономерности в формировании надмолекулярной структуры ППКП, что позволяет получать ППКП с различными физико-механическими, электрическими, оптическими и другими свойствами, изменяющимися в широком диапазоне, и использовать их в разных областях применения [8, 9].

Установлены оптимальные условия синтеза поли-n-ксилилена: температура сублимации – 120÷140°С, температура пиролиза – 630÷670°С, температура полимеризации: 0÷5°С. При этих параметрах обеспечиваются довольно значительные скорости процесса, хорошие механические характеристики (напряжение при разрыве до 50 МПа, относительное удлинение до 300%, модуль Юнга 1,2 ГПа), высокие электроизоляционные и влагозащитные свойства ППКП. Характеристики поли-n-ксилиленов приведены в табл. 2 – 5.

Таблица 2

Физико-механические свойства поли-n-ксилиленов [3]

| Показатель | поли-n-ксилилен | полихлор-п-ксилилен | полибром-n-ксилилен | полидихлор-n-ксилилен | полциан-n-ксилилен | полиметил-n-ксилилен | полиэтил-n-ксилилен |

| Предел прочности при растяжении, кгс/см2 Модуль упругости при растяжении, кгс/см2 при 20°С при 200°С Относительное удлинение при разрыве, % Влагопоглощение, % Плотность, г/см2 | 630 24500 1750 10-200 0,01 1,1 | 910 28000 1750 200 0,06 1,29 | 560 28000 1400 30 - - | 420 28000 1750 5-10 - - | 610 30400 1400 7-12 - - | 670 28000 70 230 - - | 770 12300 7 275 - - |

Таблица 3

Термические свойства поли-n-ксилиленов [3]

| Показатель | поли-n-ксилилен | полихлор-п-ксилилен | полибром-n-ксилилен | полидихлор-n-ксилилен | полциан-n-ксилилен | полиметил-n-ксилилен | полиэтил-n-ксилилен |

| Температура плавления кристаллической фазы, °С Теплопроводность, ккал/м·ч·°С/ Коэффициент теплового расширения, 105/°С | 400 0,035 6,9 | 280-300 - 3,5 | 270 - - | 300 - - | 270 - - | 200-210 - - | 160-170 - - |

Поли-n-ксилилен и его производные в обычных условиях инертны по отношению к большинству органических растворителей, в концентрированных кислотных и щелочных средах. Растворяются только при повышенной температуре (> 250°С) в хлорированных бифенилах и хлорнафталинах. Введение заместителей в бензольное кольцо циклического димера (алкильных, арильных, алкоксильных, карбоксильных и др.) снижает температуру растворения полимера.

По химической инертности поли-n-ксилилены сравнимы с полиэтиленом. Адгезия ППКП зависит от заместителей в бензольном кольце пара-циклофанов и материала и качества покрываемой поверхности. При формировании покрытий на гладких, полированных поверхностях появляются проблемы с адгезией. Для увеличения адгезии к различным субстратам изделия предварительно обрабатывают замещенными силанами, имеющими ненасыщенные и гидролизуемые группы общей формулы

R`a

|

R – Si – X3-a

СН3 О

| |

где R – ненасыщенная группа типа СН2 = С = С – ОСН2 – СН2 – СН2 - ,

О

||

СН2 = СН – С – ОСН2 – СН2 – СН2 - , СН2= СН – (СН2)n - ,

R` - алкильная группа, Х – гидролизующаяся и/или способная к конденсации группа (галоген, алкокси-, арилокси-, ацилокси- и т.д.); а = 0, 1 или 2 (винилтрихлорсилан, винилметилдихлорсилан, γ - метакрилоксипропилтриметоксисилан (А-174)).

Использование силанов позволяет значительно улучшить адгезию поли-n-ксилиленовых покрытий к подложкам различной природы – металлам (алюминий, медь, железо, сталь, молибден и т.д.), оксидам металлов (оксид алюминия, титана, свинца и т.д.), стеклу и полимерам. Наибольший эффект достигается при наличии на подложках реакционноспособных групп (окси-, эпокси-).

Силаны могут наноситься из растворов очень малых концентраций (< 1%), но наиболее оптимальным является нанесение их из газовой фазы. Этот метод имеет существенные преимущества перед использованием растворов: 1) не происходит коррозии поверхности металлов при взаимодействии с водными растворами силанов, 2) можно легко контролировать толщину слоя силана в пределах оптимального значения (~ 10 нм), 3) операция нанесения слоя силана занимает значительно меньше времени, 4)метод применим к различным подложкам и 5) нанесение силана может осуществляться в той же камере осаждения, в которой затем проводится процесс нанесения поли-n-ксилиленового покрытия.

Улучшение адгезии наблюдается не сразу после окончания процесса нанесения покрытия, а после выдержки на воздухе в течение нескольких часов, что связано с диффузией влаги через полимерную пленку и последующей реакцией с силанами на подложке [3], [10-13].

Большое значение для эффективного применения указанного метода имеет чистота поверхности подложек. При этом используют стандартные методы очистки в растворителях или в водных составах, в зависимости от покрываемой поверхности. Хороший результат для удаления загрязнений, особенно в микроэлектронике, дает обработка поверхности плазмой (кислородной, аргоновой, гелиевой).

Пленки поли-n-ксилилена довольно однородны по толщине и практически не набухают во влаге. Газопроницаемость и паропроницаемость пленок поли-n-ксилилена сравнима с полиэтилентерефталатом, полиэтиленом и почти на порядок меньше, чем у пленок полистирола [14]. Коэффициенты влагопроницаемости при 20-25°С (W×10-8 г/см·ч·мм рт. ст.) для полиэтилентерефталата и полистирола составляют 2÷5 и 2÷4 соответственно. Наименьшей влаго- и газопроницаемостью характеризуются пленки поли-хлор-n-ксилилена, подробно исследованные в работе [3].

Таблица 4

Газо- и влагопроницаемость поли-пара-ксилиленовых пленок [3]

| Полимер | Газопроницаемость при 23°С, см2/(с·кгс/см2)×108 | Влагопроницаемость при 23°С, г/(см·ч·мм рт. ст.)×108 | |||

| Н2 | СО2 | О2 | N2 | ||

| поли-n-ксилилен полихлор-n-ксилилен полибром-n-ксилилен полидихлор-n-ксилилен полициан-n-ксилилен полиметил-n-ксилилен полиэтил-n-ксилилен | 1,14 0,91 0,34 - 1,34 0,75 3,25 | 1,02 0,05 0,03 0,59 0,23 0,2 1,43 | 0,14 0,023 0,018 0,136 0,068 0,043 0,38 | 0,036 0,003 0,0004 0,02 - 0,012 0,068 | 0,3 0,02 0,01 0,1 0,65 0,024 0,09 |

Пленки поли-n-ксилиленов обладают высокой прозрачностью, особенно поли-хлор-n-ксилилен, и имеют высокие оптические свойства; в вакууме практически не поглощают мягкое рентгеновское излучение, обладают стойкостью к высокоинтенсивному ультрафиолетовому излучению. Физико-механические и электрические свойства не меняются при облучении их γ-лучами дозой 10 Мрад. Высокая радиационная стойкость и возможность нанесения на пленки поли-n-ксилилена металлических и диэлектрических покрытий позволяет использовать их на космических кораблях в качестве фильтров, экранов и др. изделий [15 - 17]. Облучение на воздухе приводит к интенсивному разложению и большой хрупкости полимера [4].

Электрические свойства поли-n-ксилилена и его производных приведены в табл. 5. Поли-n-ксилилен характеризуется высоким объемным электрическим сопротивлением, высокой электрической прочностью, низким значением диэлектрических потерь, малым изменением диэлектрической проницаемости с частотой. Эти свойства делают поли-n-ксилилен отличным диэлектрическим и изоляционным материалом в условиях повышенной температуры и влажности . Электрические свойства поли-n-ксилиленовых пленок мало зависят от их толщины, скорости их образования и температуры подложки. Выдержка пленок на воздухе при высоких температурах также мало влияет на электрические свойства пленок.

Поли-n-ксилилены характеризуются как термостойкие полимеры. Однако, применение для поли-n-ксилилена ограничивается стабильностью относительно слабых дибензольных групп в полимерных цепях. Термоокислительная деструкция поли-n-ксилилена начинается на воздухе при 300°С. При длительной эксплуатации верхний температурный предел для поли-n-ксилилена составляет 100°С, для поли-дихлор-n-ксилилена - 130°С, для поли-α,α,α`, α`-тетрафтор-n-ксилилена - 220°С. При отсутствии кислорода поли-n-ксилилены выдерживают длительное воздействие температуры до 450°С. Для повышения термоокислительной стабильности поли-n-ксилиленов используют введение антиоксидантов – стерически затрудненных фенолов [3, 4, 18, 19].

Поли-n-ксилилены отличаются высокой эластичностью при низких температурах, что делает возможным их использование в качестве диэлектрических и изоляционных материалов в криогенных устройствах. Пленки толщиной 1000Å не изменяют своих механических и электрических свойств при циклических изменениях температуры от 20 до -270°С. Пленка полихлор-n-ксилилена толщиной 50мкм сохраняется после 6-разового изгиба на 180° при -200°С. Отмечается, что наилучшими показателями при низких температурах характеризуется пленка незамещенного поли-n-ксилилена [3].

Таблица 5.

Электрические свойства поли-n-ксилиленов [3]

| Показатель | Поли-n-ксилилен | Поли-хлор-n-ксилилен | Поли-дихлор-n-ксилилен | Поли-α, α, α`,α`-тетрафтор-n-ксилилен | Поли-α, α, α`,α`-тетрахлор-n-ксилилен |

| Диэлектрическая проницаемость (23°С) при 60 Гц 103 Гц 105 Гц 106 Гц Тангенс угла диэлектрических потерь (23°С) при 60 Гц 103 Гц 105 Гц 106 Гц Удельное объемное диэлектрическое сопротивление (23°С), Ом·см Удельное поверхностное диэлектрическое сопротивление (23°С), Ом при 50%-ной относительной влажности при 90%-ной относительной влажности Электрическая прочность, кВ/мм | 2,65 2,65 2,65 2,65 0,0002 0,0002 0,0004 0,0006 1,4·1017 1013 9·1011 240 | 3,1 3,1 3,0 2,9 0,02 0,0195 0,0156 0,0128 8,8·1016 1014 7·1011 154 | - 2,82 - - - 0,003 - - - - - - | 2,36 2,36 - 2,35 0,0008 0,0008 - 0,0007 5,3·1016 - 1,3·1014 250 | - - 2,81 - 0,00027 0,00025 0,00025 - - - - 200 |

Впервые применила покрытие в 1965 году фирма Union Carbide Corp. под общим названием Parilen (Парилен) N, C, D (соответственно поли-n-ксилилен, поли-хлор-n-ксилилен и поли-дихлор-n-ксилилен) (рис. 2) для защиты изделий с электронными компонентами, а с 1976 года парилен широко используется в передовых западных технологиях авиакосмической, военной и промышленной техники, в изделиях радио- и электротехнического назначения в соответствии с военным стандартом MIL 46058С. В настоящее время ведущими зарубежными компаниями по разработкам в области технологии париленовых покрытий и выпуску оборудования являются фирмы Cookson Electronics scs и Para Tech Coating, Inc. (США) [20].

Рис.2

В нашей стране работы по изучению процесса пиролитической полимеризации начались в одном из ведущих научных центров НИФХИ им. Л.Я. Карпова под руководством профессора И.Е. Кардаша, который на протяжении 40 лет возглавлял это направление. В середине 60-х г.г. проводились работы по синтезу поли-n-ксилилена пиролизом n-ксилола, термической деструкции [19]. Систематические исследования по синтезу исходных материалов и технологии получения покрытий начались с 1975 г. в ЦНИИ “Прикладной химии” [21], а с 1981 г. в НПО “Авангард” началась разработка отечественной технологии защиты РЭА на печатных платах и микроэлектронных устройств. С 1986 г. по 1991 г. разработки проводились по комплексной программе МНТК “Радиотехномаш” при общем курировании специалистами НПО “Авангард” [8, 22, 23]. Основными направлениями разработок отечественной технологии являлись: создание серийного производства исходных материалов, разработка прогрессивных технологических процессов электроизоляционной и противокоррозионной защиты радиоэлектронной аппаратуры, в т.ч. изделий микроэлектроники, покрытиями из газовой фазы на основе поли-n-ксилилена, создание промышленного оборудования для получения ППКП и освоение технологии на предприятиях оборонного комплекса. Существенный вклад в научные разработки, в т.ч. по синтезу хлор-, бром-, циан-замещенных полимеров и поли-α,α,α′,α′-тетрафтор-n-ксилилена, методикам очистки материалов, исследованию механизмов и кинетики процессов, структуры полимеров, созданию лабораторного и опытно-промышленного оборудования внесли лаборатория НИФХИ им. Карпова, ВНИПИМ (г. Тула), а также в/ч 35533, НИТИ (г. Саратов) и ряд других отраслевых лабораторий и КБ [24, 25, 26, 27]. В Институте механики металлополимерных систем АН БССР успешно проводились работы по исследованию возможности вторичного использования свободных пленок поли-n-ксилилена для нанесения покрытий. В рамках указанной программы разрабатывался высокоэффективный процесс получения поли-n-ксилиленовых покрытий при плазменном разложении мономера Д-2 (ди-n-ксилилена), который способен с успехом заменить пиролитическое разложение указанного мономера, а также может быть использован для модификации свойств указанных покрытий [28,29]. С середины 80-х г.г. в НПО “Авангард”, на основе созданных к тому времени макетов лабораторных вакуумных установок началась разработка и создание первых промышленных установок для получения поли-n-ксилиленовых покрытий. К 1991 г. было выпущено несколько опытно-промышленных и лабораторных моделей установок. К началу 80-х г.г. было освоено опытное, а в 90-х г.г. - серийное производство исходных материалов - ди-пара-ксилилена (ТУ6-14-50-91) и дихлор-ди-пара-ксилилена (ТУ6-14-50-94) на опытном производстве ВНИПИМ (г. Тула). Для успешного освоения технологии на предприятиях оборонного комплекса был разработан Военный стандарт отрасли ОСТВ 107.460007.008-2000 “Аппаратура радиоэлектронная. Сборочно-монтажное производство. Покрытия на основе поли-пара-ксилилена, поли-хлор-пара-ксилилена и комбинированные покрытия”. Стандарт устанавливает типовые технологические процессы влагозащиты, электроизоляции и капсулирования элементов радиоэлектронной аппаратуры и других изделий покрытиями на основе указанных покрытий и служит основанием для разработки рабочих технологических карт предприятиями-изготовителями изделий.

Технологию нанесения поли-n-ксилиленовых покрытий, как и другие “высокие технологии”, в 90-е годы постигла участь “выживания” и сохранения разработок до лучших времен, которые наступили в конце 90-х годов. В последующие годы практически не проводились научные исследования в этой области, и освоение технологии предприятиями было приостановлено. Не удалось сохранить и производство исходных материалов. В 2001 году фирмой ООО “Базальт” была предпринята попытка восстановления производства, но в связи с малой потребностью в сырье оно было нерентабельно. Сейчас в основном применяются исходные продукты зарубежного производства (США, Япония). Стоимость этих материалов (ДПК-N, ДПК-C) составляет от 1200€ до 2000€ за 1кг в зависимости от партии поставки и материала. При этом стоимость покрытия 1 дм2 поверхности изделия колеблется от 500 до 2000 рублей.

Благодаря уникальному сочетанию высоких эксплуатационных свойств и оригинальности технологи поли-n-ксилиленовые покрытия нашли применение в различных областях науки и производства. Они используются как в качестве конструкционных материалов, так и защитного покрытия для изделий, работающих в условиях повышенной влажности, температуры, биологических, химических и других факторов.

Наибольшее применение технология получила в электронике и электротехнике, и, прежде всего, в изделиях радиоэлектронной аппаратуры и является уникальным способом обеспечения надежности электронных устройств различного назначения в жестких условиях эксплуатации [30, 31, 32, 33]. Электронный модуль с точки зрения покрытия является сложнопрофильным изделием, состоящим из многослойного диэлектрического основания с металлическими проводниками, узкими отверстиями и элементами электронной техники, изготовленными из различных материалов (металлы, керамика, стекло, пластмассы и т.д.). Для защиты электронных устройств традиционно использовались лаки на основе эпоксидных, уретановых, силиконовых связующих. Однако, в связи с появлением высокоинтегрированной элементной базы в этих устройствах, а также новых требований по экологии и безопасности процессов, применение лаков резко ограничилось, вплоть до полного отказа.

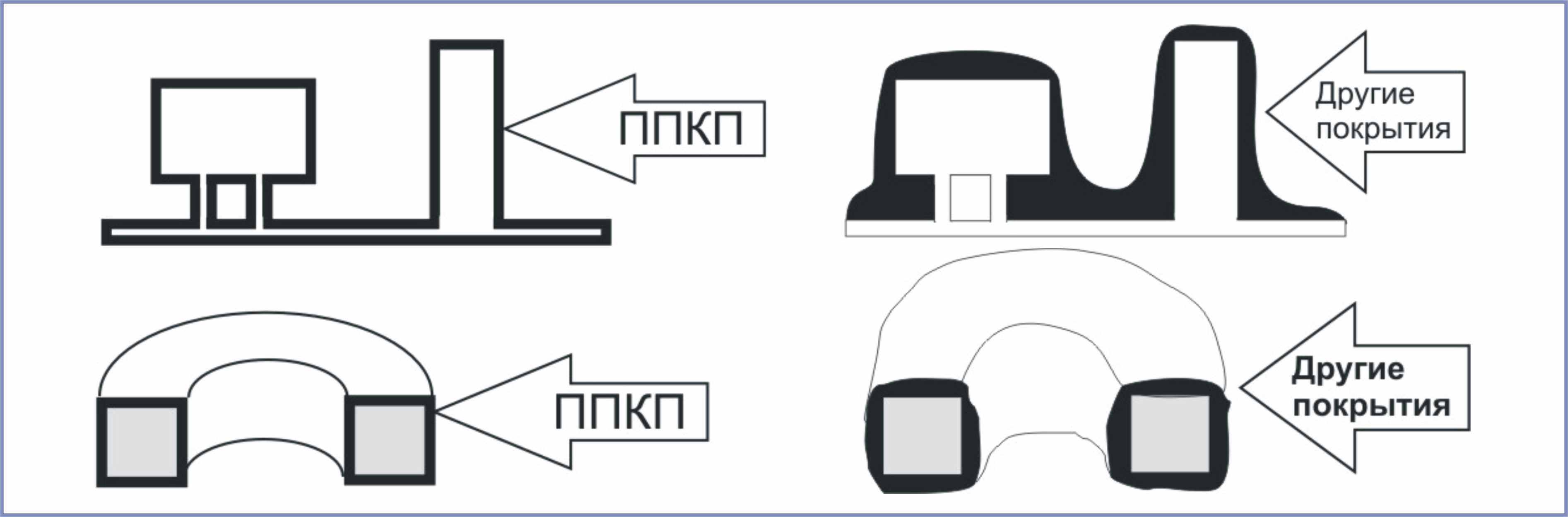

В отличие от лаковых покрытий, когда для обеспечения требуемых защитных свойств покрытие осуществляется методом многократного нанесения материала толщиной 50-80 мкм, при использовании ППКП эквивалентное по защитным свойствам покрытие толщиной 10-15 мкм наносится за одну операцию. Важной особенностью ППКП является отсутствие внутренних напряжений, т.к. осаждение происходит из газовой фазы (минуя жидкую) при нормальной или пониженной (до 0°С) температуре, и для формирования покрытия не требуется температурного отверждения. Высокая равномерность покрытия по толщине, в т.ч. на острых кромках и в узких (<1 мкм) зазорах, делают покрытие незаменимым для сложнопрофильных поверхностей (рис.3) [34]. Защитное ППКП обеспечивает надежное функционирование таких изделий в условиях воздействия повышенной влажности, смены температур в широком диапазоне (от -80 до 100°С), биологических, химических и других факторов.

Рис.3

Благодаря чистоте полимера (отсутствие примесей, катализаторов и т.п.) и щадящим условиям нанесения покрытия (вакуум, низкие температуры, химическая инертность) поли-n-ксилилен широко используется при изготовлении большого класса микроэлектронных элементов и устройств как в качестве конструкционного материала, так и защитных и пассивирующих слоев полупроводниковых структур. В качестве конструкционного материала применяется при изготовлении пленочных конденсаторов. При этом реализуются преимущества метода осаждения пленки из газовой фазы – полимерные покрытия имеют малую толщину, однородны по толщине, свободны от микропустот и обладают высокими диэлектрическими характеристиками. Конденсаторы с поли-n-ксилиленовым диэлектрическим слоем характеризуются высокой удельной емкостью, высокой электрической прочностью, большим сопротивлением изоляции, малым температурным коэффициентом емкости и не изменяют своих характеристик в широком диапазоне частот и температур. В качестве защитного покрытия используется как дополнительная защита от влаги и механических повреждений изделий микроэлектронной техники и резистивно-пленочных элементов, герметизированных в металлические или металлокерамические корпуса. В этом случае обеспечивается защита непосредственно каждого элемента конструкции, в т.ч. интегральных схем, полупроводниковых приборов и т.д. Аналогичное использование для микроэлектронных устройств в бескорпусном исполнении, изготовленных на различных основаниях (поликор, ситалл, керамика, полиимиды и др.). При изготовлении полупроводниковых кристаллов, а также при создании многоуровневых многокристальных модулей поли-n-ксилилен может применяться в качестве межслойного диэлектрика вместо SiO2 и полиимидных пленок, которые имеют высокие температуры формирования или чувствительны к воздействию влаги. Покрытие позволяет формировать межсоединения глубиной в несколько мкм [35].

Поли-n-ксилиленовые покрытия рекомендуются и для защиты от коррозии магнитных пленок. При сборке ряда микроэлектронных устройств, например, импульсных трансформаторов, сердечников элементов магнитной памяти для ЭВМ, ферритовых и пермаллоевых катушек, осуществляется операция намотки тонкой магнитной проволоки на поверхности сердечников и катушек. Абразивная поверхность ферритовых металлов может повреждать изоляцию проволоки при ее намотке, что приводит к возникновению замыканий между обмоткой и сердечником. Поли-n-ксилиленовые покрытия толщиной 12 мкм, нанесенные на ферритовые поверхности, создают надежную механическую и электроизоляционную защиту благодаря своей гладкой и неабразивной поверхности, что сводит к минимуму вероятность возникновения электрических замыканий в устройстве [3]. Поли-n-ксилиленовые покрытия позволяют также быстрее и с большей безопасностью осуществлять операцию намотки проволоки и нанизывания сердечников.

Большой практический интерес представляет применение ППКП для капсулирования сильных восстановителей (например, алюмогидрида лития, гидридов лития, бора и других элементов) и окислителей (например, перхлората лития или аммония), а также щелочных металлов и их гидроокисей, капель воды, водных растворов и органических жидкостей в твердом состоянии. Нанесение поли-n-ксилиленовых покрытий на реакционноспособные добавки, в частности, катализаторы, отвердители или сшивающие агенты, позволяет контролировать и оптимизировать процесс их диспергирования в реакционной массе, обеспечивает их устойчивость при хранении и устраняет сложности, связанные с их транспортировкой и неприятным запахом. Покрытия наносят на частицы вещества, имеющие любую форму (шариков, гранул и т.д.). В процессе нанесения вещество находится в камере осаждения в постоянном хаотическом движении, что позволяет получать сплошное поли-n-ксилиленовое покрытие на всей поверхности частиц [3].

Благодаря биологической совместимости с живыми организмами поли-n-ксилиленовые покрытия применяются для защиты различных биомедицинских устройств, внедряемых в живые организмы, например, подкожных игл, сенсорных датчиков, био-, кардиостимуляторов, искусственных органов, имплантантов, протезов, шлангов, трубок из силикона, катетеров, эндоскопических хирургических устройств; используется в фармакологии при изготовлении готовых лекарственных форм пролонгирующего действия в качестве тонкой капсулирующей мембраны (оболочки)[20].

Особое место занимает применение поли-n-ксилиленовых покрытий для реставрации и консервации бумажных документов, других материалов и этнографических экспонатов в архивах, библиотеках, музеях.

Следует отметить, что последние области применения в основном реализованы за рубежом. Основное же применение в отечественной технологии относится к области электротехники и электроники. С появлением новых технологий в сборке электронных устройств, в т.ч. поверхностного монтажа, достижений в микроэлектронике, для изделий, эксплуатация которых происходит в особо жестких условиях воздействия климатических факторов, значение этой технологии резко возрастает. В настоящее время на многих отечественных предприятиях, прежде всего авиационно-космического, радио-, морского приборостроения и атомной энергетики, а также в научных центрах, эта технология применяется не только в опытном, но и в серийном производстве (ОАО “Концерн “Гранит-Электрон ”, Государственный Рязанский приборный завод, ОАО “Раменский приборостроительный завод”, ФГУП “НПО прикладной механики им. ак. М.Ф.Решетнева”, ФЯЦ (г. Саров), ВНИИ Автоматики, ОАО “МСтатор” (г. Боровичи), в/ч 35580, ФГУП ННИПИ “Кварц” и др.), многие предприятия пользуются услугами по нанесению покрытия [32, 36]. К сожалению, для предприятий, производящих гражданскую продукцию, эта технология является достаточно дорогостоящей из-за высокой стоимости исходных материалов и оборудования. Однако, несомненные преимущества покрытия и оригинальный способ его нанесения при высокой конкуренции производимых изделий, являются одним из факторов, способствующих расширению областей применения разработанной технологии.

Оборудование для нанесения поли-n-ксилиленовых покрытий.

В настоящее время серийное производство отечественных установок для нанесения ППКП отсутствует. До 2006 г. в основном использовались установки 1989-1991 г. выпуска (ВЗ-901, КОШ, Ксигер, Ксигер-1). Установки отличаются объемами камер полимеризации (от 15 до 130 л), конструктивами основных узлов испарения и пиролиза, методами их нагрева, вакуумными системами, энергопотреблением. В связи с низким уровнем автоматизации и существенным физическим износом для обеспечения работоспособности установок и получения качественных покрытий требуется высококвалифицированный персонал, что значительно увеличивает трудоемкость их обслуживания и стоимость покрытия. Фирма ООО “Базальт”, имеющая большой практический опыт по нанесению ППКП на установках различных типов, с 2005 г. начала разработку и выпустила ряд технологических промышленных установок: ВЗ-901М, УНБ-1, УНБ-2.

Рис.4

УНБ-1 УНБ-2

УНБ-1 УНБ-2 П

олучение высококачественных покрытий в этих установках обеспечивается современными средствами контроля и управления технологическими параметрами процесса. За счет применения прибора прямого контроля толщины наносимого покрытия удалось разработать алгоритм автоматического управления многофакторным процессом и реализовать его на обычном ПК.

олучение высококачественных покрытий в этих установках обеспечивается современными средствами контроля и управления технологическими параметрами процесса. За счет применения прибора прямого контроля толщины наносимого покрытия удалось разработать алгоритм автоматического управления многофакторным процессом и реализовать его на обычном ПК.ВЗ-901М

Технические данные выпускаемых установок.

| | УНБ1 | ВЗ901М | УНБ2 | |

| Объем камеры осаждения, л | 15 | 120 | 160 | |

| Габаритные размеры, мм | | | | |

| длина | Без учета сто- ла компьютера СУ верх.уровня | 2000 | 2200 | 2200 |

| ширина | 610 | 800 | 860 | |

| высота | 1200 | 1600 | 1700 | |

| Масса установки, кг | 400 | 600 | 650 | |

| Установочная мощность, кВт | 11 | 15 | 8 | |

| Макс. загрузка димера, г | 35 | 120 | 150 | |

| Скорость осаждения покрытия оптимальная, мкм/час | 2,5-3 | 2,5-3 | 2,5-3 | |

| Возможности СУ верхнего уровня по авт. ведению процесса | Задание режимов вручную. Автомат. регистр. данных в ходе процесса. | Авт. ведение про-цесса нанесения покрытия. | Автомат. ведение процессов аппре-тирования и нанесения покрытия. | |

Установка ВЗ-901М – модифицированная установка ВЗ-901. Сохранены, хотя и с принципиальными доработками, основные конструктивные элементы испарителя, пиролизатора и вакуумной системы. Полностью заменена система управления технологическими параметрами процесса. Установлены современные датчики и микропроцессорные вторичные преобразователи вакуума, микропроцессорные регуляторы температуры. Впервые в установке реализовано программное управление процессом нанесения покрытия с заданной скоростью роста пленки до полного испарения димера.

Установки УНБ-1 и УНБ-2 – это модели новой конструкции (рис.4).

Особенностями их конструкции являются:

- новые технические решения конструктивных узлов установки

- новый программный продукт автоматического управления процессом

- современные средства контроля и управления

- 2-х уровневая система управления

- модульность конструкции

- любой объем камеры нанесения покрытия

- удобство в обслуживании и ремонте

- цена в 2-3 раза ниже импортных анализов

- прямой контроль толщины покрытия в ходе процесса

УНБ-1 – малогабаритная установка с объемом камеры осаждения от 5 до 25 л. УНБ-2 – автоматическая промышленная установка модульного типа. Может выпускаться с разными объемами камеры осаждения (от 50 до 200 л). В этих установках реализованы новые технические решения по конструкции основных узлов установки, уменьшающие энергопотребление и исключающие применение системы охлаждения.

Максимальная автоматизация процесса обеспечивает надежную и стабильную работу установки и исключает влияние человеческого фактора. При разработке установок особое внимание было уделено удобству обслуживания и ремонтопригодности: любое устройство электроавтоматики доступно для проверки и ремонта без демонтажа других устройств.

На сегодняшний день фирма “Базальт” является единственным отечественным разработчиком и производителем установок для нанесения поли-n-ксилиленовых покрытий по заказам предприятий.

Как видно из приведенного материала, технология поли-n-ксилиленовых покрытий интересна не только в научном плане, но и имеет большую область практического применения. В настоящее время продолжаются научные исследования в области ППКП, которые проводятся в НИФХИ им. Л.Я Карпова. К сожалению, летом 2005г. безвременно ушел из жизни профессор И.Е. Кардаш – безусловный лидер и авторитет в области химии полимеров России. Но в институте остался высококвалифицированный коллектив, который успешно продолжает начатые им исследования по ряду направлений:

- исследование механизма газофазной полимеризации на поверхности при формировании ППКП [37]

-получение ППКП с уникальными оптическими, электрофизическими свойствами и термостойкостью [38, 39]

- получение нанокомпозиционных материалов на основе поли-n-ксилилена и его производных уникальными свойствами (например, сенсорными) [40, 41]

- применение ППКП для реставрации (консервации) уникальных памятников культуры (музейных экспонатов).

Дальнейшему, более широкому использованию поли-n-ксилиленов в нашей стране будет способствовать восстановление отечественного производства исходных материалов, разработка новых методов их синтеза, что сделает эту технологию более дешевой и доступной. Важнейшее значение при этом для масштабного освоения отечественными предприятиями этой уникальной технологии имеет и необходимость создания серийного производства установок для нанесения покрытий, которое может иметь место только при государственном целевом финансировании.

ЛИТЕРАТУРА

1. Ткачук Б.В., Колотыркин В.М. Получение тонких полимерных пленок из газовой фазы. Л.,Химия, 1977, 214 с.

2. Gorham W.F. "J. Polymer Sci.", 1966, A-1, 4, №12, р. 3027-3039.

3. Кардаш И.Е., Пебалк А.В., Праведников А.В. Химия и применение поли-n-ксилиленов. В кн.:Итоги науки и техники. С. Химия и технология высокомолекулярных соединений, М.,ВИНИТИ,1984, Т.19.

4. Бюллер К.-У. Тепло- и термостойкие полимеры. / Пер. с нем. М.: Химия, 1984 - 1056с.

5. Пебалк А.В., Кардаш И.Е., Праведников А.Н. Исследование строения и полимеризации продуктов пиролиза ?,??-дихлор-n-ксилола и ?,??-дибром-n-ксилола методами электронной и ИК спектроскопии // Высокомолекулярные соединения. 1981, А23, №9, с.1926-1930.

6. Murthy N.S., Kim H.-g. Molecular packing in alkylated and chlorinated poly-n-xylylenes // Рolymer. 1984, 25, №3, р.1093-1096.

7. "Journal of Polimer Science. Part A. Polimer Chemistry", 1987, v.25, №6, 1481-1503.

8. Ширшова В.А., Машляковский Л.Н., Котов Г.В., Кочкин В.Ф. Исследование морфологии тонкослойных полимерных пленок и покрытий, полученных из газовой фазы //Композиционные полимерные материалы. 1990, № 44, с.15-19.

9. Маилян К.А. Структура и свойства поли-n-ксилилена и их зависимость от параметров пиролитической полимеризации [2,2]-парациклофана. Дисс. канд. хим. наук. М., НИФХИ им. Л.Я. Карпова, 1995, 119 с.

10. Заявка ФРГ № 1943880 (1978)

11. Заявка ФРГ № 7737792 (1977)

12. Пат. США № 3600216 (1968)

13. Пат. США № 412308 (1978)

14. Ли Г., Стофи Д., Невилл К. Новые линейные полимеры. М., Химия, 1972, 280 с.

15. Szwarc M. // Polym. Eng. 1976, 16, № 7, р. 473-479.

16. Spivac M.A. // Rev. Sci. Instrum. 1972, 43, №7, р. 985-990.

17. Spivac M.A. // Rev. Sci. Instrum. 1970, 41, №11, р. 1614-1616.

18. Boker T.E., Fix G.L., Yudge J.S. Modified poly-para-xylylene coatings and films with improved oxidation resistance // J. Electrochem. Soc. 1980, 125, №8, р.1851-1852.

19. Калашник А.Т., Праведников А.Н. К вопросу о механизме термической деструкции поли-n-ксилилена // Высокомолекулярные соединения. 1967, №2, с.89-92.

20. ookson.com, rope.com, ech.nu

21. Грищенко А.Е., Бызова В.В., Николаев В.Я., Вилесова М.С. и др. Механооптические свойства пленок поли-n-ксилилена // Высокомолекулярные соединения. Краткие сообщения. 1985, т.27, №11, с.814-818.

22. Способ получения поли-n-ксилиленовых покрытий. Патент РФ № 1361800. Приор.02.04.1985. Заявка № 387976.

23. Способ получения полимерной пленки на основе поли-n-ксилилена. А. с. СССР № 1830915. Заявка 1989 г.

24. Способ получения поли-n-ксилиленовых покрытий и пленок. А. с. СССР 1985г. № 1151546 Заявка № 3624204.

25. Калошина Н.В., Гречаник Г.Т. Испытания покрытий на основе полипараксилилена // Технология авиационного приборо- и агрегатостроения. 1988, №2, с.8-10.

26. Гармонов В.И. Получение и изучение некоторых свойств поли-n-ксилилена // Известия вузов. Сер. Химия и химическая технология. 1985, №4, с.85-87.

27. Шитова В.В., Хохлова Г.С. Получение диэлектрических пленок полипараксилилена за 1 технологический цикл // Активируемые процессы технологии микроэлектроники. 1979, №5, с.93-103.

28. Способ получения покрытий из поли-пара-ксилилена. Патент РБ № 1819687. 1993г. Заявка № 4931984/05.

29. Способ получения поли-n-ксилиленовых покрытий. Заявка РБ № 4423637/05. 1991 г.

30. Технология защиты микросхем с помощью поли-пара-ксилилена // ЦНИИ "Электроника". Сборник рефератов НОИКР. Сер. РТ, 1986, №24,с.6.

31. Разработка полимерных защитных покрытий для МДП БИС // Сборник рефератов НИОКР. Сер. РТ, 1985, №18.

32. Ширшова В.А. Технология влагозащиты и электроизоляции изделий РЭА полипараксилиленом // Компоненты и технологии. 2002, №2.

33. Кочкин В.Ф., Ширшова В.А. и др. Разработка и применение лакокрасочных материалов и покрытий со специальными свойствами в 12 пятилетке и на период до 2000 г. Мат. семинара 8-9 окт. Л., 1986, с.48-50.

34. Broer D.J., Luijks W. Penetration of p-xylylene vapor into small channels prior to polymerization // Journal of applied polymer science. 1981, 26, №7, р.2415-2422.

35. McDonald J.F., Lin H.T. Techniques for fabrication of water scale interconnections in multichip packages // IEEE Transactions on Components, Hybrids and Manufacturing Technology, 1989, №2, р. 195-205.

36. В поисках методов влагозащиты изделий нового поколения, разработанных и производимых Государственным Рязанским приборным заводом //Технологии в электронной промышленности. 2006, №1, с.91-92.

37. Бузин А.И., Бартоломе Д.С., Маилян К.А., Пебалк А.В., Чвалун С.Н. Анализ поверхности тонких пленок поли-n-ксилилена и его производных // Высокомолекулярные соединения, 2004, серия А, том 46, № 12, с.2053-2058.

38. Park S.Y., Blackwell J., Chvalun S.N., Mailyan K.A., Pebalk A.V., Kardash I.E. Three dimensionally oriented texture for poly(?,?,?,???-tetrafluoro-p-xylylene) // Macromolecules, 1999, v.32, № 23, р.7845.

39. Нурмухаметов Р.Н., Волкова Л.Д., Пебалк А.В., Маилян К.А., Белайц И.Л., Кардаш И.Е., Такахаши А. Оптические спектры поглощения и флуоресценции поли-?,?,??,??-тетрафтор-n-ксилилена // Доклады Академии Наук. Физическая химия, 2000, том 373, №5, с.650.

40. Озерин С.А., Киреева Е.В., Григорьев Е.И., Герасимов Г.Н., Чвалун С.Н. Структура нанокомпозитов на основе сульфида свинца и поли-n-ксилилена // Высокомолекулярные соединения, 2007, серия А, том 49, №7, с.1215-1223.

41. Клименко И.В., Криничная Е.П., Журавлева Т.С., Завьялов С.А., Григорьев Е.И., Мисуркин И.А., Титов С.В., Логинов Б.А. // Ж. физ. химии, 2006, т. 80, №12.