Процессы в металлических материалах при сверхглубоком проникании частиц, разогнанных энергией взрыва

| Вид материала | Автореферат диссертации |

- 150100. 62 Металлургия металлургия, 183.45kb.

- Осуществлено приготовление активностей Es-253, Es-255 и Fm-257 путем облучения в реакторе, 131.59kb.

- Указания по монтажу металлических и деревянных конструкций монтаж металлических конструкций, 297.4kb.

- Научно-исследовательская работа по направлениям, темам Физика элементарных частиц,, 1378.62kb.

- Роко используется при изготовлении строительных металлических конструкций в заводских, 1408.09kb.

- Производство готовых металлических изделий 281 Производство строительных металлических, 89.72kb.

- К. Б. Терёшкина молекулярная динамика белков и пептидов методическое пособие, 1231.52kb.

- Законы эволюции вселенной часть критика теории большого взрыва, 624.41kb.

- Несостоятельность теории большого взрыва, 76.32kb.

- Лекция 17. Элементарные частицы >17. 1 Виды взаимодействий элементарных частиц, 319.98kb.

На правах рукописи

Петров Евгений Владимирович

ПРОЦЕССЫ В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ ПРИ

СВЕРХГЛУБОКОМ ПРОНИКАНИИ ЧАСТИЦ, РАЗОГНАННЫХ ЭНЕРГИЕЙ ВЗРЫВА

Специальность 01.04.17 – Химическая физика,

в том числе физика горения и взрыва

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Самара – 2009

Работа выполнена на кафедре «Защита в чрезвычайных ситуациях» Государственного образовательного учреждения высшего профессионального образования «Самарский государственный технический университет».

| Научный руководитель | Доктор технических наук, профессор Кривченко Александр Львович |

| Официальные оппоненты | Доктор технических наук, профессор Ненашев Максим Владимирович Кандидат технических наук, доцент Маёров Георгий Романович |

| Ведущая организация | Институт химической физики РАН им. Н.Н. Семенова. (г. Москва) |

Защита диссертации состоится «2» декабря 2009 г. в 16 часов 00 мин. на заседании диссертационного совета Д 212.217.01 ГОУ ВПО Самарский государственный технический университет по адресу: 443100, г. Самара, ул. Молодогвардейская 244, Главный корпус, аудитория 500.

Отзывы по данной работе в двух экземплярах, заверенные печатью, просим направлять по адресу: Россия, 443100, Самара, ул. Молодогвардейская 244, Главный корпус на имя ученого секретаря диссертационного совета Д. 212.217.01.

С диссертацией можно ознакомиться в библиотеке Самарского государственного технического университета (ул. Первомайская, 18).

Автореферат разослан «28» октября 2009 г.

Ученый секретарь

диссертационного совета Д 212.217.01

д.ф.-м.н., профессор Гуреев Д.М.

Общая характеристика работы

Актуальность работы.

Упрочнение металлических материалов с использованием энергии взрыва получает все большее распространение. В настоящее время в литературе накоплена обширная теоретическая и экспериментальная информация по структуре и свойствам металлов и сплавов после ударно-волнового воздействия. Такое воздействие может оказываться взрывом газовых смесей или конденсированными взрывчатыми веществами (ВВ). В последнем случае воздействие может быть нескольких видов: накладным зарядом ВВ с непосредственным контактом с поверхностью и через прокладки; без или с использованием порошков металлов и тугоплавких, высокотвердых соединений.

Ударное воздействие разогнанных взрывом отдельных макроскопических частиц на твердую преграду изучено достаточно полно. Как правило, объяснение такого взаимодействия проводится в рамках гидродинамической теории, в которой преграда рассматривается как несжимаемая жидкость. Глубина проникания частицы по гидродинамической теории, не превышает 2 – 4 ее диаметра, что хорошо согласуется с экспериментом. В 70-х годах 20 века при исследовании взаимодействия с преградой разогнанного энергией взрыва до скоростей (1000 – 3000) м/с потока высокоскоростных дискретных частиц размерами (8 – 100) мкм, было обнаружено явление сверхглубокого проникания отдельных частиц на глубины более 1000 их диаметров, что весьма трудно объяснить с позиции гидродинамической теории. Существует несколько гипотез о физической природе данного явления. До настоящего времени не сложилось единой точки зрения на механизм данного процесса, потому как имеющиеся литературные данные по этому вопросу носят весьма противоречивый характер.

В настоящее время экспериментально установлено, что количество проникших при взрыве частиц зависит от концентрации потока частиц, воздействующих на обрабатываемый образец, и скорости потока частиц при нормальном их движении относительно поверхности преграды. Но совершенно не рассмотрены особенности сверхглубокого проникания дискретных частиц, разгоняемых косой ударной волной, использование которой приводит к увеличению площади воздействия потока частиц на обрабатываемую поверхность. Также отсутствуют данные изменения твердости по глубине и объему образцов при различных углах соударения между нормалью ударной волны и поверхностью образца. Без решения этих вопросов затруднено технологическое использование процесса сверхглубокого проникания частиц для упрочняющей обработки различных металлических материалов, что и обуславливает актуальность настоящей диссертационной работы.

Цель работы.

Целью работы является:

– экспериментальное исследование процессов, происходящих в металлических материалах при их обработке потоком частиц, разогнанных энергией взрыва, в режиме сверхглубокого проникания;

– изучение особенностей воздействия потока частиц на металлическую преграду, в том числе при различных углах соударения между нормалью ударной волны и поверхностью образца (900, 600 и 450);

– исследование влияния этого фактора на структуру материала преграды, как в приповерхностном слое, так и во всем объеме преграды.

Задачи исследования.

1. Проведение анализа существующих моделей процесса сверхглубокого проникания частиц.

2. Исследование особенностей изменения свойств и структуры металлических материалов, обработанных потоком высокоскоростных частиц, как в приповерхностном слое, так и во всем объеме образцов, при различных углах соударения между нормалью ударной волны и поверхностью обработки.

3. Экспериментальное исследование распределения твердости по глубине и объему образцов после обработки потоком дискретных частиц, разогнанных энергией взрыва, в режиме сверхглубокого проникания с различными углами соударения.

4. Исследование кинетики взаимодействия потока частиц с продуктами детонации и материалом преграды.

5. Разработка методики обработки преград, которые позволяют реализовывать режим сверхглубокого проникания при различных углах соударения ударной волны с поверхностью образца.

Объекты исследования.

В качестве объектов исследования выбраны металлические материалы: конструкционная углеродистая сталь – Ст. 3 и инструментальная углеродистая сталь – сталь У8. Исследуемые образцы представляли собой цилиндры: высотой 60 мм и диаметром 24 мм для Ст.3, и высотой 40 мм и диаметром 24 мм для стали У8. В некоторых случаях для Ст. 3 образцы представляли пластину размером 150 × 200 мм и толщиной 10 мм.

Научная новизна работы.

– Впервые экспериментально получены значения распределения твердости по глубине и объему образцов, после обработки потоком частиц порошков с различными физико-химическими свойствами, при различных углах соударения ударной волны с поверхностью образцов. Обнаружено, что в процессе сверхглубокого проникания, при изменении значений твердости на глубине 4 мм, оптимальным является угол соударения 450.

– Экспериментально установлено, что с изменением угла соударения потока частиц, разогнанных энергией взрыва, с поверхностью обработки меняется характер распределения твердости по глубине и объему преграды, причем распределение значений твердости зависит и от материала частиц порошков.

– По результатам исследования микроструктуры образцов экспериментально установлено, что проникание частиц во всех используемых схемах обработки сопровождается изменением размера перлита от зернистого до крупнопластинчатого в объеме образцов.

– По результатам теоретических расчетов произведена оценка температуры частиц, участвующих в процессе сверхглубокого проникания, которая показала, что температура частиц не достигает температуры плавления, однако возможно их подплавление.

– Экспериментально подтверждена модель механизма процесса сверхглубокого проникания частиц на основе реализации кавитационного процесса в материале преграды, вызванного высокочастотным скоростным соударением потока частиц, разогнанных энергией взрыва.

Практическая значимость работы.

Разработана методика обработки металлических материалов установками с направляющим каналом и без него, с различными углами соударения потока частиц с обрабатываемой поверхностью, которые позволяют обрабатывать локальные участки поверхности и всю поверхность материалов высокоскоростным потоком частиц, разогнанных энергией взрыва в режиме сверхглубокого проникания.

Результаты, полученные в работе, рекомендуются к использованию явления сверхглубокого проникания частиц при обработке металлических материалов, прогнозирования изменения твердости, в зависимости от угла соударения потока частиц с поверхностью образца, а также структурных изменений в сталях после такой обработки. Результаты диссертации позволяют разработать высокоэффективные технологии упрочнения стальных материалов с получением заданных свойств по глубине материала.

На защиту выносятся следующие положения:

– Результаты исследований распределения значений твердости по глубине и объему образцов, после обработки потоками частиц порошков, разогнанных энергией взрыва в режиме сверхглубокого проникания, с различными углами соударения между нормалью ударной волны и поверхностью образцов.

– Результаты сравнительных исследований микроструктуры образцов, после обработки потоком частиц порошков с различными физико-химическими свойствами, при различных углах соударения ударной волны с поверхностью обработки.

– Результаты теоретических расчетов температур частиц порошков, участвующих в процессе сверхглубокого проникания, и давлений, возникающих в материале преграды, при взаимодействии с ней продуктов детонации и потока частиц.

– Методика обработки металлических материалов установками с направляющим каналом и без него, с различными углами соударения потока частиц с поверхностью обработки, которые позволяют воздействовать на поверхность образцов высокоскоростным потоком частиц, разогнанных энергией взрыва в режиме сверхглубокого проникания.

Достоверность научных результатов работы.

Достоверность результатов работы обеспечена использованием современных аттестованных физико-химических методов и методик: растровая электронная микроскопия, рентгеновский спектральный микроанализ, методика измерения твердости и др. Исследования проводились с использованием современного оборудования: микроскоп LEO-1450 в комбинации с энергодисперсионным микроанализатором INCA Energy, микротвердомер ПМТ-3, металлографический микроскоп Axiovert 200 MAT. и др.

Апробация работы.

Научные результаты работы апробированы на Международных, Всероссийских и Межвузовских научно-технических конференциях и симпозиумах: 4-6 Всероссийских школах-семинарах по структурной макрокинетике для молодых ученых (2006-2008г.), г.Черноголовка; 8 Международном симпозиуме «Использование энергии взрыва для получения материалов с новыми свойствами» (2006), г. Москва; Международной конференции «Новые перспективные материалы и технологии их получения НПМ-2007» (2007), г. Волгоград; 9 Международном симпозиуме «Использование энергии взрыва для получения материалов с новыми свойствами: наука, технология, бизнес, инновации» (2008), г. Лисс, Нидерланды; 47 Международной конференции «Актуальные проблемы прочности» (2008), г. Н.Новгород; 14 Симпозиуме по горению и взрыву (2008), г. Черноголовка; Международной конференции «Ударные волны в конденсированных средах» (2008), г. Санкт-Петербург; IX Харитоновских тематических научных чтениях – Международная конференция «Экстремальные состояния вещества. Детонация. Ударные волны» (2009), г. Саров; 17 Международной конференции «Физика прочности и пластичности материалов» (2009), г. Самара.

Публикации.

По результатам диссертации опубликовано 16 статей, докладов и тезисов конференций, в том числе 4 статьи, из которых две статьи в изданиях, рекомендованных Высшей аттестационной комиссией РФ.

Личный вклад автора.

Вклад автора состоит в: постановке задач диссертации; личном проведении экспериментов; количественной обработке полученных экспериментальных данных; формулировке выводов и положений, выносимых на защиту; написании статей по теме диссертации.

Структура и объем работы.

Диссертационная работа состоит из введения, 4 глав, выводов, библиографического списка. Общий объем работы составляет 134 страницы, включая 30 рисунков, 10 таблиц и библиографического списка включающего 104 наименования.

Основное содержание работы

Во введении приведена общая характеристика работы, обоснована актуальность выбранной темы диссертации, сформулированы цели и задачи исследований, изложены основные положения, выносимые на защиту.

В первой главе анализируется современное состояние проблемы. Представлен анализ высокодинамичных процессов, происходящих при воздействии на материалы ударных волн и потоков высокоскоростных дискретных частиц. Рассмотрено образование дефектов в материале преграды при деформации ударной волной и взрывное упрочнение, сопровождающее воздействие ударных волн на материал преграды. Рассмотрены представления об эффекте сверхглубокого проникания потока дискретных частиц, разогнанных энергией взрыва, в том числе гипотетические модели, которые с той или иной позиции объясняют физическую картину явления.

На основании проведенного обзора сформулированы цели и задачи исследований.

Во второй главе описывается оборудование, объекты, методы и методики исследований, проводится обоснование выбора способа высокоскоростного нагружения металлов и определение параметров взрывчатых веществ, применяемых при экспериментах.

Объектами исследований выбраны следующие материалы: конструкционная углеродистая сталь – Ст. 3 и инструментальная углеродистая сталь – У8. Разработана методика обработки преград потоком частиц, разогнанных энергией взрыва установками с направляющим каналом – для обработки локальных участков и без него – для обработки значительных поверхностей, причем с различными углами соударениями потока частиц с поверхностью образцов (900, 600 и 450), что имеет место для технологического использования.

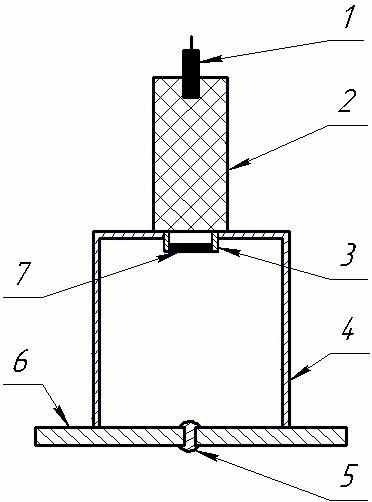

На рисунке 1 представлена схема экспериментальной установки с направляющим каналом для обработки преград потоком высокоскоростных частиц. Сущность экспериментальной установки заключается в следующем: образец 7 помещался в направляющий канал 4. Сверху канала устанавливалось кольцо 5 с частицами порошка 6. Далее располагался заряд ВВ 2 с электродетонатором 1. Между частицами порошка и зарядом ВВ имеется воздушная полость 3. Наличие полости в кольце позволяло снизить пиковое давление, действующее на частицы порошка, и помимо плоского фронта обеспечивало длительное нагружение частиц порошка, в течение которого ему сообщался необходимый ударный импульс прямоугольного профиля. Применение данной установки позволило значительно повысить эффективность использования рабочего порошка за счет наличия канала и дало возможность обработки локальных зон, размер которых

Рис. 1. Схема экспериментальной установки с направляющим каналом. |

Рис. 2. Схема экспериментальной установки без направляющего канала. |

Для разделения эффектов, связанных с взаимодействием ударной волны с образцом и взаимодействием потока частиц с образцом, были проведены опыты: обработка образцов только ударной волной; обработка образцов потоком частиц порошков нитрида титана и вольфрама. Порошок нитрида титана с размером частиц 10 – 70 мкм использовался как основной технологический материал, применяемый в практических целях. Порошок вольфрама с размером частиц 8 – 15 мкм использовался как модельный материал, который удобно сравнивать с результатами, полученными ранее. В качестве зарядов взрывчатых веществ использовались: насыпной гексоген (D~6050 м/с), прессованный тротил (D~6900 м/с) и патронированный аммонит 6ЖВ (D~4400 м/с). Для сопоставимости результатов экспериментов в основном использовался гексоген, который обладает стабильными параметрами детонации.

После взрывной обработки, образцы разрезались по оси направления удара и изготовлялись шлифы. Изучение физико-механических свойств полученных шлифов проводилось при помощи стандартных, взаимодополняющих физико-химических методов и методик: металлографического анализа, рентгеноспектрального микроанализа, растровой электронной микроскопии, методики гидростатического взвешивания, методики измерения твердости и др.

В третьей главе представлены результаты экспериментов по исследованию шлифов, изготовленных из образцов, которые подвергались обработке только ударной волной и высокоскоростным потоком частиц порошков: нитрида титана и вольфрама, разогнанных ударной волной.

С помощью рентгеноспектрального микроанализа, подтверждено проникание частиц в материал преграды, на глубины до тысячи исходных размеров частиц, причем этот эффект наблюдался при использовании схем обработки, с различными углами соударения между нормалью ударной волны и поверхностью образца. Так, например, для образцов стали У8, обработанных частицами нитрида титана, разогнанных до скорости 1800–2200 м/с, с углом соударения потока частиц с поверхностью 600 (рис.1) наблюдались частицы в материале вплоть до расстояния 18 мм от поверхности обработки. При среднем размере частиц нитрида титана ~ 60 мкм глубина проникания превышает исходный размер частиц в 300 раз. В образцах стали У8, которые обрабатывались потоком частиц вольфрама, разогнанных до такой же скорости, что и частицы нитрида титана, с углом соударения между нормалью ударной волны и поверхностью 900 наблюдались частицы вплоть до расстояния 13 мм от поверхности обработки. Таким образом, при среднем размере частиц вольфрама ~ 12 мкм, глубина проникания превышает исходный размер частиц более чем в тысячу раз.

Получены распределения значений твердости по глубине образцов, причем, изменение угла соударения потока частиц между нормалью ударной волны и поверхностью образца дает возможность регулировать распределение твердости по объему образца.

Рис. 3. Распределение микротвердости на глубине 4 мм от поверхности образцов из стали У8, с углом соударения между нормалью ударной волны и поверхностью образца 450, обработанных потоком порошков TiN, W и ударной волной.

Использование порошков с разными размерами частиц и образцов, с разным углом соударения между нормалью ударной волны и поверхностью образца, приводит к изменению характера распределения твердости и увеличению твердости на основной глубине упрочнения деталей, которая равна 3-4 мм (рис.3). Расположение образцов осуществлялось таким образом, что высота левого края меньше правого. У образцов, обработанных потоком частиц нитрида титана и вольфрама, с углом соударения между нормалью ударной волны и поверхностью образцов 450 на глубине 4 мм, от поверхности обработки происходит увеличение твердости на 32 % по сравнению с твердостью исходной стали, у образцов, обработанных ударной волной, увеличение твердости лишь на 22 % (рис.3).

Результаты упрочнения у образцов с углом соударения потока частиц на поверхность обработки 450 являются наиболее качественными, по сравнению с образцами с углами соударения потока частиц с поверхностью обработки 900 и 600. Так как распределение твердости более равномерное по всей ширине образца и разница между максимальным и минимальным значениями твердости составляет от 15 до 25 единиц твердости.

На глубине 20 мм у всех образцов наблюдается один и тот же характер распределения значений твердости и средние значения твердости для всех образцов одинаковы, и составляют около 180 HV, как у исходной стали. Таким образом, предполагается, что на твердость материала образца на глубине 20 мм материал частиц порошков нитрида титана и вольфрама не оказывают сильного воздействия, хотя на этой глубине частицы порошков присутствуют. Также в образцах наблюдается уменьшение твердости с удалением от поверхности обработки, наиболее ярко выражено при обработке только ударной волной (рис.3).

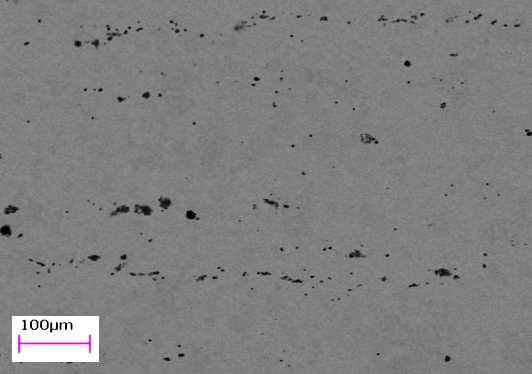

Металлографический анализ показал, что проникание высокоскоростных частиц в материал преграды сопровождалось изменением ее структуры в объеме преграды вплоть до глубины 15 мм от поверхности обработки. Микроструктура образцов, обработанных только ударной волной, на данной глубине почти не отличается от микроструктуры исходного образца стали У8.

Микроструктура стали оценивалась с использованием шкалы оценки микроструктуры (перлита) инструментальной нелегированной стали, которая включает 10 эталонов (в баллах) возможных микроструктур стали с разным содержанием зернистого и пластинчатого перлита (по площади) ГОСТ 1435-99. Микроструктура стали у образцов, обработанных частицами нитрида титана на глубине 2 мм (рис. 4,а) по шкале оценки микроструктуры (перлита) оценивается на 4 балла - содержание зернистого перлита от 80% до 100% и наблюдаются микроканалы прохождения частиц. По шкале оценки микроструктуры (перлита) микроструктура стали этих же образцов, но на глубине 15 мм (рис. 4,б) оценивается на 8 баллов - содержание крупнопластинчатого перлита от 10 % до 50 %.

а) Глубина 2 мм б) Глубина 15 мм а) Глубина 2 мм б) Глубина 15 ммРис. 4. Микроструктура образцов из стали У8 (с углом соударения между нормалью ударной волны и поверхностью образца 450) |

Наблюдается уменьшение количества и размеров микроканалов частиц. Взаимодействие потока частиц с образцами приводит к дроблению частиц при ударе, а также оплавлению их поверхностей при движении в объеме образцов, что, вероятно, и приводит к уменьшению количества и размеров следов частиц.

Показано, что у образцов, обработанных частицами порошка вольфрама с большей плотностью, чем у преграды, имеет вид, отличающийся от вида распределения плотности по глубине преграды после обработки частицами нитрида титана с меньшей плотностью, чем у материала преграды. Данные распределения представлены на рис. 5.

Рис. 5. Распределение плотности по глубине образца от поверхности обработки из стали У8 (с углом соударения между нормалью ударной волны и поверхностью образца 450).

Изменение распределения плотности у образцов, обработанных частицами нитрида титана, имеет волнообразный характер с уменьшением “амплитуды волны”, где максимальное значение плотности равно 8,02 г/см3 на глубине 9 мм от поверхности обработки. В образцах, обработанных частицами вольфрама, изменение плотности постепенно увеличивается по глубине образца, и на глубине 15 мм от поверхности обработки имеет максимум равный 7,967 г/см3. В образцах, обработанных только ударной волной, распределение значений плотности, точно такое же, как и у образцов, обработанных частицами нитрида титана, имеет волнообразный характер распределения с уменьшением “амплитуды волны”. На глубине 18 мм от поверхности обработки значения плотности у всех образцов почти равны и в среднем составляют 7,867 г/см3. Такой характер распределения плотностей косвенно подтверждает модель механизма процесса сверхглубокого проникания частиц на основе реализации кавитационного процесса в материале преграды.

Об этом также свидетельствуют рентгеноструктурные исследования. На рис. 6,а приведены характерные треки частиц на продольном срезе образцов, с углом соударения между нормалью ударной волны и поверхностью образца 900, после обработки потоком частиц вольфрама. На рисунке видны прерывистые треки частиц, которые свидетельствуют о не прямолинейности трека проникшей частицы. На рис. 6,б приведена микрофотография полости остановившейся частицы вольфрама. Проникающие частицы попадают в кавитационный трек, образовавшийся за счет высокочастотного взаимодействия других непроникших частиц с поверхностью. Поэтому, процесс вызван взаимодействием частиц с мембранами кавитационных полостей, и гидродинамическая теория о глубине проникания полностью совпадает с расчетной.

а) б) а) б)Рис. 6. Микрофотографии: а) следов частиц W, б) остановившейся частицы W. |

В четвертой главе рассматриваются ударно-волновые взаимодействия, сопровождающие процесс сверхглубокого проникания частиц, которые разделяются на две группы. К первой относится процесс взаимодействия ударной волны и продуктов детонации с частицами порошка, сопровождающие их разгон и теплообмен между ними в процессе разгона. Ко второй группе относится взаимодействие продуктов детонации с материалом преграды, взаимодействие потока частиц с преградой и взаимодействие отдельной частицы с исследуемым образцом.

Взаимодействие ударной волны и продуктов детонации взрывчатого вещества с частицами порошка сопровождается:

1) Разгоном частиц до скоростей 1000 – 3000 м/с, причем частицы порошка разгонялись зарядами ВВ цилиндрической формы с отношением

, что отвечает условию реализации стационарной детонационной волны.

, что отвечает условию реализации стационарной детонационной волны. 2) Прорывом продуктов детонации через частицы порошка.

3) Разогревом частиц порошка при прохождении фронта ударной волны и при движении в потоке разогретого газа.

К эффектам, наблюдаемым только при сверхглубоком проникании потока дискретных частиц, относится образование каналов-кратеров с относительными диаметрами 102 – 104 размеров ударника, электромагнитное излучение, сопровождающее этот процесс и т.д.

Проведена оценка температуры частиц порошка, участвующих в явлении сверхглубокого проникания частиц. Характерное время изменения температуры частицы вследствие теплообмена с нагретым газом оказывается намного больше времени выравнивания температуры внутри частицы, которое оценивается с помощью соотношения ~

, где R0 − радиус частицы, а − коэффициент температуропроводности частицы. Поэтому частица считается равномерно нагретой по всему объему и описывается ее нагрев до температуры плавления Tm уравнением:

, где R0 − радиус частицы, а − коэффициент температуропроводности частицы. Поэтому частица считается равномерно нагретой по всему объему и описывается ее нагрев до температуры плавления Tm уравнением:  , (1)

, (1)где сv и γ − соответственно теплоемкость и плотность материала частицы, которые считаются постоянными; Tр − температура частиц; qΣ − плотность суммарного теплового потока, которое определяется:

, (2)

, (2)где р − давление газа; k − постоянная Больцмана; Tg − температура газа;

m − масса молекулы газа; ε − поглощательная способность;

μ − температурный коэффициент линейного расширения; Tp − температура частицы; σ − постоянная Стефана-Больцмана.

Проинтегрировав уравнение (1) определяется время нагрева частицы до температуры плавления:

, (3)

, (3)где Tm − температура плавления материала частицы; Tpo − начальная температура частицы.

Численные оценки, для частиц вольфрама (сv ~ 24,8 Дж/(К*моль), γ ~ 19,34 г/см3, Tm ~ 3695 К) дают значение τ1 ~ 2×10-4 с. Численные оценки для частиц нитрида титана (сv ~ 37,11 Дж/(К*моль), γ ~ 5,44 г/см3, Tm ~ 3220 К) дают значение τ1 ~ 2,9×10-4 с.

Время полного расплавления частицы τm , определяется:

. (4)

. (4)Для вольфрама Qm ~ 3,52×104 Дж/моль, время расплавления частицы оказывается порядка ~ 4×10-4 с., а величина перепада температур не превышает 10 К. Для нитрида титана Qm ~ 8,4×104 Дж/моль, время расплавления частицы составляет ~ 6,2×10-4 с. Учитывая это, максимальная температура, до которой нагреваются частицы вольфрама, составляет не более 2000 К (tпл=33800С), а частицы нитрида титана 1700 К (tпл=29470С). Таким образом, в большинстве своем порошкообразные материалы в процессе метания не успевают расплавиться. Однако это не исключает возможности их подплавления при соударении с обрабатываемой поверхностью. Эти оценки подтвердились металлографическими исследованиями и значениями твердости покрытий. Так, например, при метании частиц вольфрама гексогеном микротвердость покрытия составляет 340 HV.

Произведена оценка давлений, возникающих в материале преграды, при взаимодействии с ней продуктов детонации и потока частиц. При оценке параметров взаимодействия потока частиц с преградой рассматривалось взаимодействие как сплошного, так и пористого тела. При этом ударная адиабата пористого вольфрама строилась по данным определения волновых скоростей D в пористых образцах, и проводились вычисления по ним с помощью законов сохранения термодинамических параметров ударного сжатия. Результаты приведены в табл. 1, где приведены начальные плотности пористых (ρ00) и сплошных (ρ0) металлов, пористость m=ρ0/ρ00, массовые скорости u, давления динамического сжатия p.

Таблица 1.

Ударная адиабата (p – u) пористого вольфрама (ρ0=19,17 г/см3)

(ρ00=5,40 г/см3, m=3,55)

| u, км/с | 0,31 | 0,61 | 0,95 | 1,41 | 1,77 | 1,98 | 2,51 |

| p, ГПа | 1,04 | 2,8 | 6,72 | 15,4 | 23,9 | 29,7 | 48,8 |

Адиабата металлической преграды строилась с использованием уравнения адиабаты для фазы низкого давления (до давления фазового перехода). Результаты приведены в табл. 2.

Таблица 2.

Ударная адиабата (p – u) высокоуглеродистой стали

| u, км/с | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 |

| p, ГПа | 2,96 | 4,55 | 6,21 | 7,95 | 9,76 | 11,64 | 13,60 |

Расчеты по данным таблиц 1 и 2 показали, что при взаимодействии потока частиц, пористостью m=3,9 интенсивность входящей ударной волны из стали составляет 34 ГПа. При пористости m=4,5 составляет 25 ГПа. При пористости m=8 (данное значение наиболее соответствует пористости потока частиц вольфрама при эксперименте) равняется 10 – 13 ГПа.

Таким образом, процесс сверхглубокого проникания сопровождается взаимодействием, которое отличается от детонационного напыления наличием трех видов растянутых во времени:

1. Относительно слабое взаимодействие потока продуктов детонации с материалом преграды, при котором давление в преграде не превышает давление упругого предвестника – 1 ГПа (измеренное электретными датчиками).

2. На порядок более сильное взаимодействие потока частиц с материалом преграды с давлением 10 – 13 ГПа по всей поверхности образца (рассчитано методом отражения по ударным адиабатам).

3. Локально сильное взаимодействие непосредственно самой частицы с поверхностью преграды. Давление в этом случае для частиц вольфрама достигает 94 ГПа (рассчитано методом отражения по ударным адиабатам).

ВЫВОДЫ:

1. С помощью рентгеноспектрального микроанализа подтверждено проникание частиц порошков в материал преград на глубину до тысячи своих исходных размеров, при использовании схем обработки, с различными углами соударения между нормалью ударной волны и поверхностью преграды. Получена глубина проникания: превышающая исходный размер частиц нитрида титана в 300 раз, у образцов с углом соударения с поверхностью 600 и превышающая исходный размер частиц вольфрама более чем в 1000 раз, у образцов с углом соударения с поверхностью 900.

2. Экспериментально показано, что с изменением угла соударения потока частиц, разогнанных энергией взрыва, с поверхностью обработки меняется характер распределения твердости по объему преграды, который зависит от природы частиц порошков. Показано, что в процессе сверхглубокого проникания оптимальным является угол соударения 450, при котором происходит увеличение твердости на глубине 4 мм, как правило, определяющей прочность материалов, в образцах, обработанных частицами порошков на 32 %, а в образцах, обработанных ударной волной на 22 % по сравнению с исходной твердостью образцов, которая равна 180 HV.

3. Проведенные исследования микроструктуры образцов, обработанных потоком частиц, разогнанных энергией взрыва, показали, что проникание частиц во всех используемых схемах обработки сопровождается изменением размера перлита в объеме образцов от зернистого до крупнопластинчатого перлита, вплоть до глубины 15мм от поверхности обработки. На данной глубине микроструктура обработанных образцов не отличается от микроструктуры исходного образца стали У8.

4. Экспериментально подтверждена модель механизма процесса сверхглубокого проникания частиц на основе реализации кавитационного процесса в материале преграды, вызванного высокочастотным скоростным соударением потока частиц, разогнанных энергией взрыва. О данном механизме свидетельствуют характерные прерывистые, не прямолинейные следы проникших частиц и кавитационные полости, в которых они останавливаются.

5. Произведена оценка температуры частиц, участвующих в процессе сверхглубокого проникания, которая показала, что температура частиц в процессе взаимодействия частиц порошка с продуктами детонации при используемых схемах обработки не достигает температуры плавления, а максимальная температура до которой могут нагреться частицы вольфрама составляет не более 2000 К, частицы нитрида титана 1700 К, однако возможно подплавление поверхности при соударении частиц с металлической преградой.

6. Разработана методика обработки материалов установками с направляющим каналом и без него, которые позволяют обрабатывать локальные участки поверхности и всю поверхность образцов потоком частиц, разогнанных энергией взрыва в режиме сверхглубокого проникания, при различных углах соударения между нормалью ударной волны и поверхностью образца. Полученные результаты создают основу научно-обоснованного технологического использования процесса сверхглубокого проникания для упрочняющей обработки металлических длинномерных материалов и деталей сложных форм, с использованием различных углов соударения частиц.

СПИСОК РАБОТ,

ОПУБЛИКОВАННЫХ ПО ТЕМЕ ДИССЕРТАЦИИ:

1. Петров, Е.В. Механизмы взаимодействия потока частиц с преградой [текст] / Кривченко А.Л., Петров Е.В., Кирсанов Р.Г. // Известия СГСХА, 2006. - №3. – С. 49–51.

2. Петров, Е.В. Влияние потока высокоскоростных частиц на свойства малоуглеродистых сталей [текст] / Кирсанов Р.Г., Кривченко А.Л., Петров Е.В. // Известия СГСХА, 2007. - №3. – С. 159–162.

3. Петров, Е.В. Изменение структуры инструментальных сталей при обработке потоком частиц вольфрама [текст] / Кирсанов Р.Г., Кривченко А.Л., Петров Е.В., Исаев Д.В. // Физика и химия обработки материалов, 2008. - №6. - С.46–50.

4. Петров Е.В. Особенности разрушения металлов при импульсном нагружении [текст] / Буравова С.Н., Гордополов Ю.А., Петров Е.В., Полетаев А.В., Рихтер Д.В. //Деформация и разрушение материалов, 2009. - №7. - С. 7–12.

5. Petrov, E.V. Ultradeep penetration of particles upon their collision witn an obstacle [text] / Krivchenko A.L., Petrov E.V., Kirsanov R.G. // XIII International Symposium on Explosive Production of New Materials, Moscow, Russia, September 11-14, 2006. – P. 69–70.

6. Петров, Е.В. Взаимодействие потока частиц при соударении с преградой [текст] / Петров Е.В., Кривченко А.Л., Кирсанов Р.Г. // Тез. докл. 4 Всероссийской школы-семинара по структурной макрокинетике, Черноголовка, ИСМАН, 22-25 ноября, 2006. – С. 38–39.

7. Петров, Е.В. Особенности образования адгезионного шва покрытий под действием потока расплавленных частиц [текст] / Беликова А.Ф., Буравова С.Н., Гордополов Ю.А., Петров Е.В. // Сборник научных трудов. Международная конференция «Новые перспективные материалы и технологии их получения», Волгоград, НПМ, 9-12 октября, 2007. – С. 125–127.

8. Петров, Е.В. Исследование взаимодействия потока высокоскоростных частиц с малоуглеродистыми сталями [текст] / Кирсанов Р.Г., Кривченко А.Л., Петров Е.В. // Тез. докл. 5 Всероссийской школы-семинара по структурной макрокинетике, Черноголовка, ИСМАН, 26-28 октября, 2007. – С. 53–54.

9. Petrov, E.V. Impact of high-sped particles with a metallic obstacle [text] // Krivchenko A.L., Petrov E.V., Kirsanov R.G. // IX International Symposium on Explosive Production of New Materials: Science, Technology, Business, and Innovations (EPNM-2008), Lisse, Netherlands, May 6-9, 2008. – P. 90.

10. Петров, Е.В. Особенности разрушения металлов при импульсном нагружении [текст] / Буравова С.Н., Гордополов Ю.А., Петров Е.В., Полетаев А.В. // Тез. докл. 47 Международной конференции «Актуальные проблемы прочности», Нижний Новгород, 1-5 июля, 2008. – С. 231–233.

11. Петров, Е.В. Особенности взаимодействия потока частиц с преградой при различных углах падения [текст] / Кривченко А.Л., Кирсанов Р.Г., Петров Е.В. // Тез. докл. 14 симпозиума по горению и взрыву, Черноголовка, 13-17 октября, 2008. – С. 268.

12. Петров, Е.В. О возможном механизме сверхглубокого проникания потока частиц в преграду [текст] / Трофимов В.С., Петров Е.В. // Тез. докл. 14 симпозиума по горению и взрыву, Черноголовка, 13-17 октября, 2008. – С. 303.

13. Петров, Е.В. Исследование особенностей мишеней после обработки потоком частиц с различными углами падения [текст] / Кирсанов Р.Г., Кривченко А.Л., Петров Е.В. Бондаренко А.А. // Сборник научных трудов. Конференция Ударные волны в конденсированных средах, Санкт-Петербург, 23-26 ноября, 2008. - С. 238–244.

14. Петров, Е.В. Исследование влияния потока частиц на свойства преграды при различных углах взаимодействия [текст] / Кривченко А.Л., Петров Е.В., Кирсанов Р.Г. // Тез. докл. 6 Всероссийской школы-семинара по структурной макрокинетике, Черноголовка, ИСМАН, 26-28 ноября, 2008. – С.65–66.

15. Петров, Е.В. Особенности взаимодействие потока частиц с металлической преградой при различных углах падения [текст] / Петров Е.В., Кривченко А.Л., Кирсанов Р.Г. // Тез. докл. Международной конференции «Экстремальные состояния вещества. Детонация. Ударные волны» XI Харитоновские тематические научные чтения, Саров, 16-20 марта, 2009. – С.272–275.

16. Петров, Е.В. Воздействие потока микрочастиц на металлы [текст] / Кирсанов Р.Г., Кривченко А.Л., Петров Е.В. // Тез. докл. XVII Международной конференции «Физика прочности и пластичности материалов» Самара, 23-25 июня, 2009. – С. 254.

Автореферат отпечатан с разрешения диссертационного совета Д.212.217.01.

ГОУ ВПО Самарский государственный технический университет

(протокол №__ от ____________ 2009 г.)

Заказ № 869 Тираж 100 экз.

Отпечатано на ризографе.

ГОУ ВПО Самарский государственный технический университет

Отдел типографии и оперативной печати

443100 г. Самара ул. Молодогвардейская, 244