Содержатся предложения по определению числовых значений коэффициентов трения в стадии расчётного (кинематического и силового) исследования механизма

| Вид материала | Документы |

СодержаниеД; 2) определению коэффициента трения в шарнире вращения В В. Определение коэффициента трения в шарнире вращения (на примере шарнира В Список литературы |

- С. В. Фёдоров, Н. А. Середа Обосновывается теоретико-расчётный метод определения, 90.27kb.

- Тема урока: «Сила трения». Цели и задачи урока, 97.49kb.

- Задачи изучения дисциплины: дать сведения по методам схемного, кинематического и силового, 77.08kb.

- Классы кредитоспособности клиентов. Вопросы по задаче: Как оценивается рост и снижение, 55.91kb.

- Классы кредитоспособности клиентов. Вопросы по задаче: Как оценивается рост и снижение, 34.84kb.

- Определение коэффициента силы сухого трения (трения качения) принадлежности: Установка, 100.58kb.

- Каменьщикова Елена Владимировна. Цель урок, 198.84kb.

- Лабораторная работа, 20.66kb.

- Стрением мы сталкиваемся на каждом шагу, но без трения мы не сделали бы и шага. Невозможно, 223.91kb.

- Сочинение рассуждение на тему «Что было бы, если бы не было силы трения», 14.26kb.

УДК 621.891 (06)

К ОПРЕДЕЛЕНИЮ КОЭФФИЦИЕНТОВ ТРЕНИЯ В КИНЕМАТИЧЕСКИХ ПАРАХ РЫЧАЖНЫХ МЕХАНИЗМОВ

С.В. Фёдоров, Н.А. Середа

Содержатся предложения по определению числовых значений коэффициентов трения в стадии расчётного (кинематического и силового) исследования механизма.

механизм, кинематическая пара (пара трения), коэффициент трения, шарнир вращения

При силовом исследовании рычажных механизмов с учётом сил трения в современной литературе [1, 2, 4, 5] не предлагают расчётного метода оценки величин коэффициентов трения в кинематических парах (парах трения). Традиционно коэффициенты трения для них получают из физического эксперимента. Понятно, что подобная оценка величин коэффициентов трения является косвенной и не позволяет судить об истинных значениях коэффициентов трения.

Таким образом, анализ информационного материала, представленного работами [1, 2, 4, 5], позволил сделать следующие выводы:

1) применяемый в настоящее время в расчётной практике метод учёта влияния трения на работу механизма (силовой расчёт механизма с учётом сил трения) не является окончательно достоверным и носит приближённый характер;

2) вопрос, связанный с определением коэффициентов трения в механизмах непосредственно на этапе силового исследования, нельзя считать окончательно решённым.

Предлагаемый в статье подход к определению величин трения в механизмах заключается в определении максимально возможного расчётного коэффициента трения f

, исходя из условия наличия движения в паре трения.

, исходя из условия наличия движения в паре трения. Выберем для дальнейших рассуждений кривошипно-ползунный меха-

низм, кинематическая схема которого представлена на рис. 1.

Рис. 1. Кривошипно-ползунный механизм

Механизм (рис.1) содержит три вращательные и одну поступательную кинематические пары (пары трения), сведения о которых отражены в табл. 1.

Таблица 1

-

Обозначение пары

(рис. 1)

Звенья, входящие в состав пары

Тип пары

А

Стойка (0) – кривошип (1)

Вращательная

В

Кривошип (1) – шатун (2)

Вращательная

С

Шатун (2) – ползун (3)

Вращательная

Д

Ползун (3) – стойка (0)

Поступательная

Покажем, как для механизма, представленного на рис. 1, можно оценить величины коэффициентов трения непосредственно на этапе силового исследования механизма.

На рис. 2 представлена двухповодковая структурная группа 2–3- кривошипно-ползунного механизма с полученными в результате силового расчёта равнодействующими реакциями (силами) в кинематических парах.

Задача определения числового значения коэффициентов трения в кинематических парах кривошипно-ползунного механизма сводится к:

1) определению коэффициента трения в поступательной паре Д;

2) определению коэффициента трения в шарнире вращения В.

Рис. 2. Двухповодковая структурная группа 2–3- кривошипно-ползунного механизма

Определение коэффициента трения в поступательной паре Д, исходя из условия равновесия сил (рис. 2), включает этапы:

1.Определение равнодействующей силы

, действующей в поступательной паре на этапе силового исследования механизма;

, действующей в поступательной паре на этапе силового исследования механизма;2. Разложение равнодействующей силы

в поступательной паре на нормальную (N) и тангенциальную (Т) составляющие;

в поступательной паре на нормальную (N) и тангенциальную (Т) составляющие;3. Определение максимально возможного расчётного коэффициента трения в поступательной паре по формуле (1)

(1)

(1)где Т – тангенциальная составляющая равнодействующей силы

, сила сопротивления движению (максимальная сила трения).

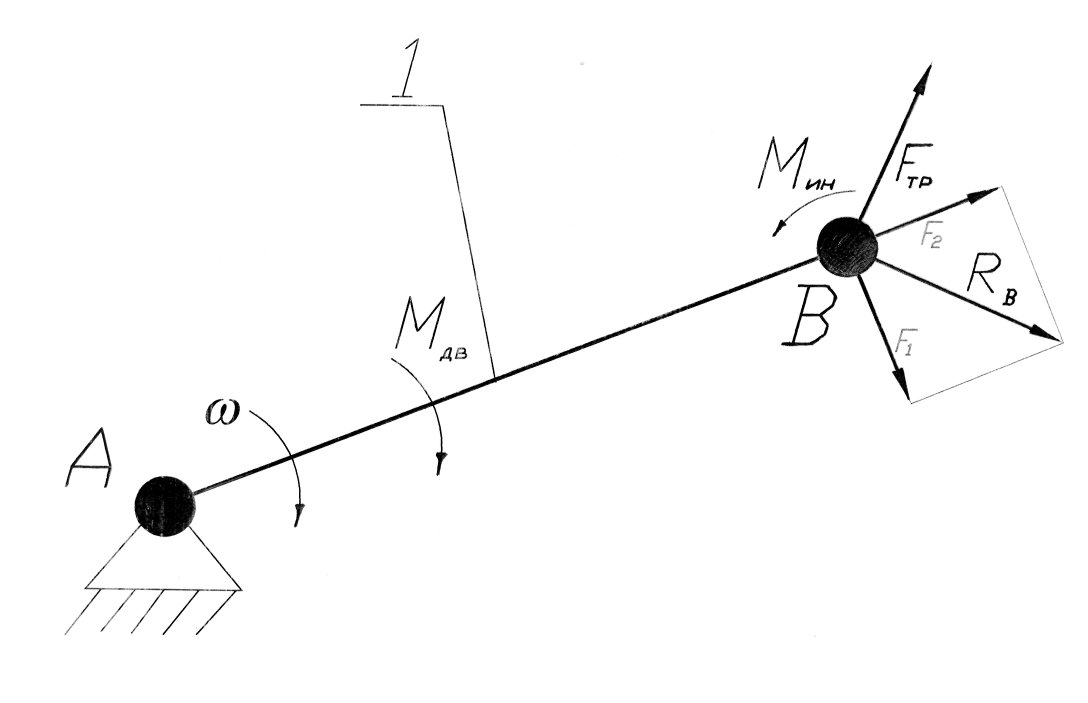

, сила сопротивления движению (максимальная сила трения). На рис. 3 представлена схема к определению коэффициента трения в шарнире вращения В.

Определение коэффициента трения в шарнире вращения (на примере шарнира В) включает этапы:

1. Определение равнодействующей силы

, действующей в шарнире вращения В, на этапе силового исследования механизма;

, действующей в шарнире вращения В, на этапе силового исследования механизма;2. Определение направления действия силы трения (направление силы трения перпендикулярно к равнодействующей);

3. Составление условия равновесия моментов в шарнире вращения В для сил движущих (

) и сил инерции

) и сил инерции  (рис. 3)

(рис. 3) (2)

(2) где

– равнодействующая сила в шарнире вращения;

– равнодействующая сила в шарнире вращения;  – длина кривошипа;

– длина кривошипа;  – сила сопротивления движению (сила трения);

– сила сопротивления движению (сила трения);  – диаметр вала шарнира, который определяют из приближённого расчёта на кручение, выбирая материал для валов, например, сталь 45 и режим термообработки, по методике, изложенной в [3].

– диаметр вала шарнира, который определяют из приближённого расчёта на кручение, выбирая материал для валов, например, сталь 45 и режим термообработки, по методике, изложенной в [3].

Рис. 3. Схема к определению коэффициента трения в шарнире вращения

4. Определение силы трения

по формуле (3)

по формуле (3) . (3)

. (3)5. Определение расчётного коэффициента трения по формуле (4)

. (4)

. (4)Подобная последовательность действий сохраняется и при определении коэффициентов трения в шарнирах вращения А и С. Для определения коэффициентов трения в шарнирах А и С необходимо знать следующие величины: равнодействующую силу в шарнире вращения, движущий момент, диаметр виртуального вала шарнира. Составляя условие равновесия моментов в шарнире вращения для сил движущих и сил инерции с учётом диаметра вала, находим неизвестное ранее числовое значение силы трения, а затем и коэффициент трения (угол равновесия).

В целом коэффициенты трения определяются для ряда выбранных положений звеньев механизма. Далее возможно построение годографа коэффициентов трения для любой пары трения механизма.

Зная расчётный коэффициент трения в каждой кинематической паре кривошипно-ползунного механизма, возможно подсчитать суммарный расчётный коэффициент трения механизма в положении n, определяемом углом поворота ведущего звена 1 – φ (рис. 1). Очевидно, что в другом положении механизма, которое определяется углом поворота кривошипа φ

, суммарный расчётный коэффициент трения для всего механизма будет иным. Имея величины суммарных расчётных коэффициентов трения за цикл движения, строим годограф последних.

, суммарный расчётный коэффициент трения для всего механизма будет иным. Имея величины суммарных расчётных коэффициентов трения за цикл движения, строим годограф последних.В целом предлагаемый метод оценки величин коэффициентов трения дает возможность:

1) непосредственно на стадии кинематического и силового исследований механизма определять коэффициенты трения в элементах кинематических цепей и всего механизма;

2) в явном виде вводить величины коэффициентов трения в уравнения движения, а также теоретическим путём [6] подходить к определению коэффициентов полезного действия и коэффициентов потерь в механизмах.

СПИСОК ЛИТЕРАТУРЫ

1. Артоболевский И.И. Теория механизмов и машин / И.И. Артоболевский. – М.: Наука, 1988. – 638 с.

2. Артоболевский И.И. Теория механизмов / И.И. Артоболевский. – М.: Наука, 1967. – 726 с.

3. Детали машин / под ред. В.А. Финогенова.-М.: Высш.шк., 1998.- 382 с.

4. Колчин Н.И. Механика машин в 2 т. / Н.И. Колчин // М.–Л.: Машгиз, 1963. – Т. 1. – 534 с.

5. Теория механизмов и машин / под ред. К.В. Фролова. – М.: Высш. шк., 1987. – 496 с.

6. Фёдоров С.В. Основы трибоэргодинамики и физико-химические предпосылки теории совместимости / С.В. Фёдоров. – Калининград: КГТУ, 2003. – 415 с.

TO DETERMINATION OF FRICTION FACTOR IN CINEMATIC VAPOUR OF THE HOOK MECHANISM

S.V. Fеdorov, N.A. Sereda

Article contains offers on determination of the values of friction in stage of the calculating study of the mechanism.