Методические указания по выполнению курсовой работы для студентов специальности 190100 "Приборостроение" Часть III

| Вид материала | Методические указания |

- Методические указания для выполнения курсовой работы по дисциплине «Теория принятия, 547.84kb.

- Методические указания по выполнению курсовой работы Ижевск, 289.74kb.

- Методические указания к выполнению курсовой работы для студентов специальности 100110., 198.16kb.

- Методические указания к выполнению курсовой работы Владивосток, 732.88kb.

- Методические указания и рекомендации по выполнению курсовой работы для студентов специальности, 189.13kb.

- Методические указания по выполнению курсовой работы для студентов Vкурса специальности, 371.5kb.

- Методические указания по выполнению курсовой работы по общепрофессиональным дисциплинам, 245.54kb.

- Методические указания по выполнению курсовой работы для студентов фф зфо, обучающихся, 175.52kb.

- Методические указания по выполнению контрольных работ для самостоятельной работы студентов, 868.03kb.

- Методические указания к выполнению курсовой работы для студентов специальности 350400, 219.24kb.

Министерство культуры Российской Федерации

Федеральное государственное образовательное

учреждение высшего профессионального образования

"Санкт-Петербургский государственный университет

кино и телевидения"

КАФЕДРА МЕХАНИКИ

ТЕОРИЯ МЕХАНИЗМОВ ПРИБОРОВ

АНАЛИЗ ТОЧНОСТИ ГРЕЙФЕРНОГО МЕХАНИЗМА

Методические указания

по выполнению курсовой работы

для студентов специальности 190100 “Приборостроение"

Часть III

Санкт-Петербург

2007

Составитель: В.К.Сурков

Рецензент: С.В.Куклин

Настоящие методические указания издаются в соответствии с учебной программой по “Теории механизмов приборов” для студентов специальности 190100 “Приборостроение” факультета приборов и систем кино и телевидения.

Методические указания содержат краткие теоретические пояснения и пример выполнения задания.

Предназначаются для студентов ФПСКТ.

Рекомендовано к изданию в качестве методических указаний кафедрой механики.

Протокол № от 2007 г.

© СПбГУКиТ, 2007

ВВЕДЕНИЕ

Настоящие методические указания разработаны на кафедре механики и содержат материалы, необходимые для выполнения третьей части курсовой работы по дисциплине «Теория механизмов приборов» для студентов специальности 190100 «Приборостроение».

В методических указаниях рассматривается анализ точности механизмов на примере рычажных грейферных механизмов, кинематический анализ которых проводился в первой части курсовой работы [1].

Целью работы является приобретение навыков самостоятельного исследования точности механизмов и подбор допустимой погрешности для изготовления звеньев.

Содержание 3-ей части курсовой работы.

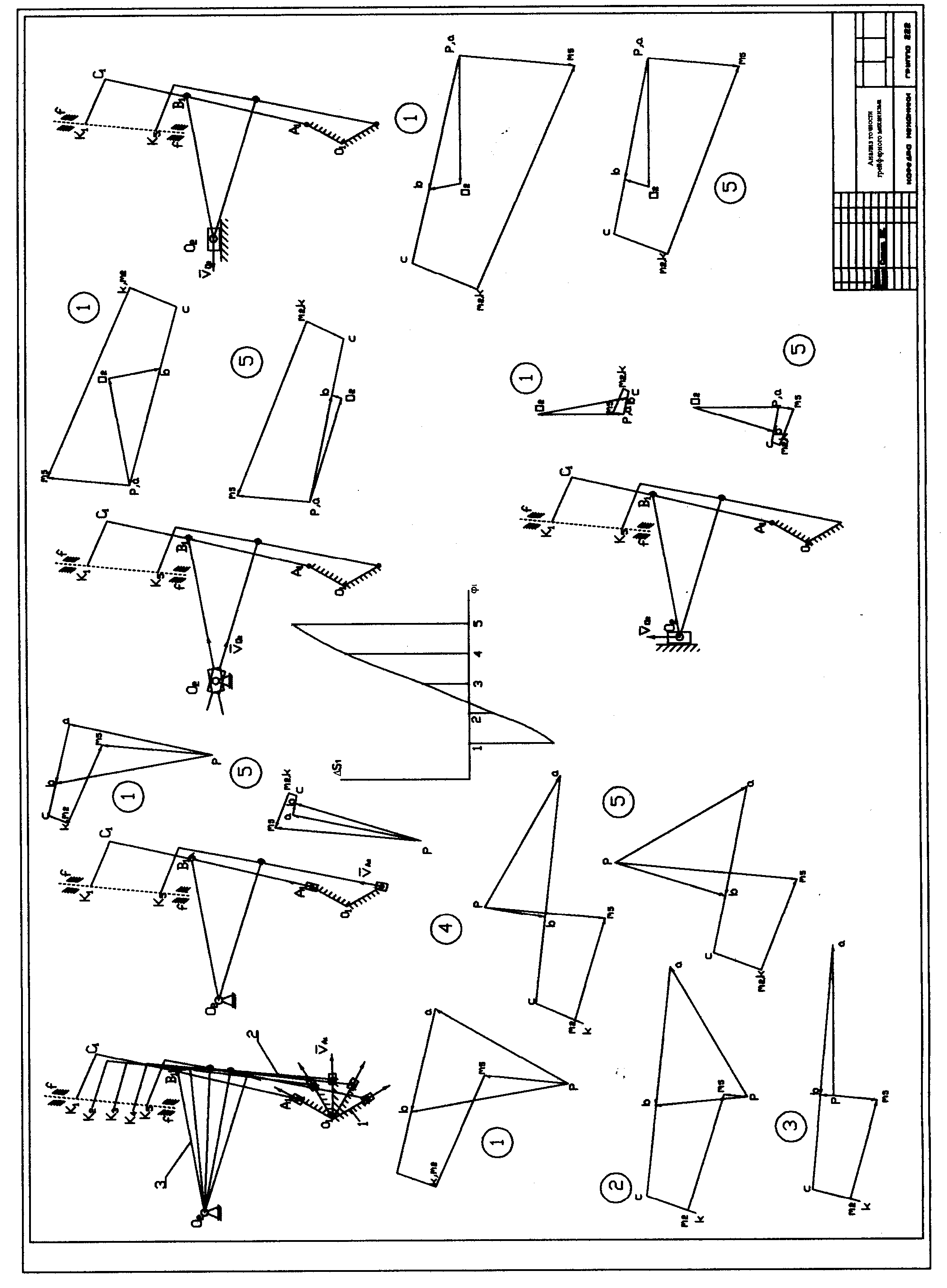

Анализ точности грейферного механизма проводится методом преобразованных механизмов.

В ходе выполнения курсовой работы проводится определение ошибки положения пленки в зависимости от погрешностей изготовления звеньев грейферного механизма и суммарная ошибка перемещения пленки.

Для грейферного механизма на базе шарнирного четырехзвенника учитываются погрешность изготовления кривошипа, шатуна, коромысла, вертикальное и горизонтальное положение стойки коромысла.

Для грейферного механизма на базе кривошипно-ползунного механизма учитываются погрешность изготовления кривошипа, шатуна и неточность положения направляющей ползуна.

При рассмотрении погрешности изготовления первого звена механизма (кривошипа) анализируются все рабочие положения механизма. При анализе погрешности изготовления остальных звеньев рассматриваются только два положения механизма: моменты входа и выхода зуба грейфера из перфорации пленки.

На основании расчета ошибки положения пленки в зависимости от погрешности изготовления первого звена механизма, строится график изменения ошибки положения, как функция угла поворота кривошипа.

Определяется ошибка перемещения пленки в зависимости от погрешности изготовления каждого звена механизма и находится суммарная ошибка перемещения пленки грейферным механизмом.

Проводится сравнение суммарной ошибки перемещения с допустимой.

В курсовой работе необходимо принять, что допустимая ошибка перемещения пленки грейферным механизмом равна 0,008 мм.

Анализ точности грейферного механизма проводится при принятой погрешности изготовления всех звеньев механизма 0,05мм. Причем, для сокращения объема работы рассматриваются погрешности изготовления звеньев только в сторону увеличения их размеров.

В случае получения суммарной ошибки перемещения пленки больше допустимой, студент должен выбрать такие погрешности изготовления звеньев механизма, которые обеспечат выполнение требуемого условия.

Графические построения выполняются на листе формата А1 и сопровождаются пояснительной запиской с расчетами.

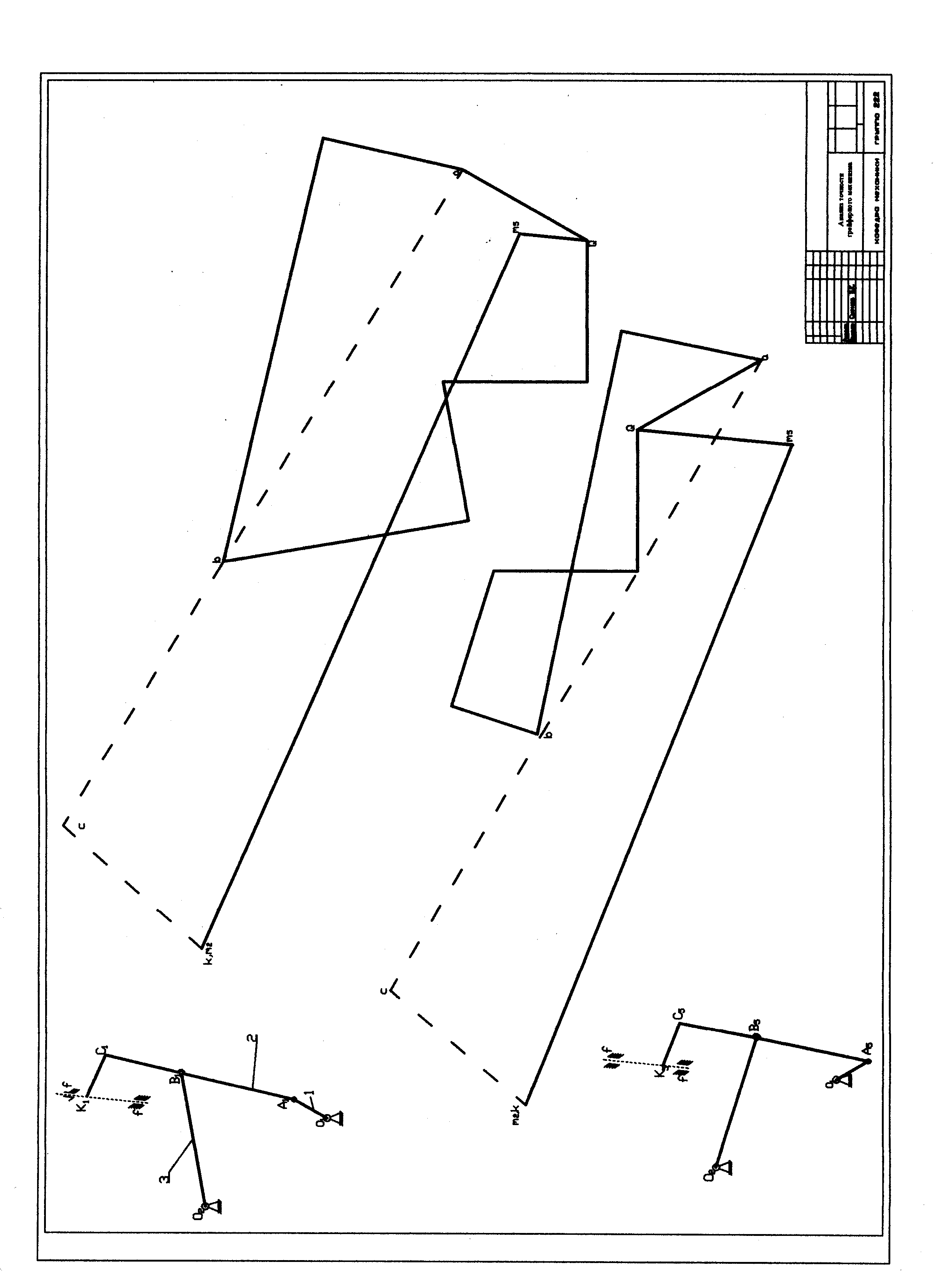

На листе приводятся схемы преобразованных механизмов, соответствующие им планы скоростей и график изменения ошибки положения при рассмотрении погрешности изготовления первого звена.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ

Одним из наиболее важных качественных показателей механизмов киносъемочной аппаратуры, осуществляющих прерывистое движения кинопленки, является точность транспортировки кинопленки на шаг кадра.

Неточное перемещение кинопленки грейферным механизмом в фильмовом канале киносъемочного аппарата является одной из причин, вызывающих неустойчивость изображения при проекции кинофильма на экран.

В результате погрешностей в перемещении киноленты грейферным механизмом, а также вследствие неточности шага перфораций на самой киноленте последовательные кадры на киноленте располагаются на неодинаковых расстояниях друг от друга (в вертикальном направлении) и от базового края киноленты (в горизонтальном направлении).

Ошибки, возникающие в процессе киносъемки, трудно исправить в последующих процессах создания кинофильма, поэтому к точности транспортирования кинопленки и, в частности, к точности работы грейферного механизма киносъемочного аппарата предъявляются очень высокие требования. В современных киносъемочных аппаратах точность транспортирования кинопленки на шаг кадра составляет от 0,008 до 0,025 мм [2].

Разработанные в теории механизмов методы расчета точности механизмов позволяют оценить точность перемещения кинопленки на шаг кадра грейферным механизмом, если известны погрешности в изготовление звеньев механизма.

Теория точности механизмов изучает движение механизмов, если заданные размеры и форма его звеньев выполнены приближенно.

Точность механизма характеризуется отклонениями, возникающими в реально изготовленном механизме, от заданного закона движения его звеньев. Для вычисления этих отклонений сравнивают законы движения реального механизма и идеального (теоретического) механизма. Идеальный механизм не имеет неточностей в размерах,. конфигурации звеньев и абсолютно воспроизводит заданный закон движения.

Наибольшее применение при исследовании точности механизмов находит метод преобразованных механизмов и планов малых перемещений.

Ошибка положения представляет собой разность положений ведомых звеньев реального и идеального механизмов при одинаковом положении ведущих звеньев.

На рис.1 показана ошибка положения кривошипно-ползунного механизма, возникшая из-за погрешности изготовления кривошипа q1 и шатуна q2: S = SI – S.

Эта разность возникла из-за погрешностей в изготовлении длины кривошипа (на величину q1) и длины шатуна (на величину q2) кривошипно-ползунного механизма.

Ошибкой перемещения механизма называют разницу перемещения ведомых звеньев реального и идеального механизмов при одинаковом перемещении ведущего звена обоих механизмов.

Ошибка перемещения определяется как разность ошибок положения реального механизма, вычисленных в конечном и начальном положениях ведущего звена, Sп = Sкон – Sнач.

Широкое применение при исследовании точности механизмов находит метод преобразованных механизмов.

Сущность метода преобразованных механизмов заключается в определении частных ошибок положения механизма, возникающих из-за погрешности изготовления отдельных звеньев механизма.

Для вычисления ошибки положения, обусловленной погрешностью в изготовлении длины какого-либо звена, строят преобразованный механизм, у которого ведущее звено закреплено неподвижно в заданном положении, а на звене, содержащем погрешность, помещают дополнительно звено с направлением движения, совпадающим с направлением погрешности изготовления этого звена.

После этого строится план скоростей для такого преобразованного механизма.

Т.к. рассматриваемые погрешности звеньев механизма малы по сравнению с размерами звеньев механизма, то перемещения звеньев в преобразованном механизме также будут малы. Таким образом, план скоростей преобразованного механизма может быть рассмотрен как план малых перемещений.

Малое перемещение ведомого звена и определяет ошибку положения. Конкретное значение ошибки положения находится из условия пропорциональности погрешности изготовления рассматриваемого звена и скорости ведущего звена преобразованного механизма.

Общая ошибка положения находится как сумма частных ошибок, найденных в зависимости от погрешности изготовления отдельных звеньев.

2. ОПРЕДЕЛЕНИЕ ОШИБКИ ПОЛОЖЕНИЯ ПЛЕНКИ ГРЕЙФЕРНОГО МЕХАНИЗМА МЕТОДОМ ПРЕОБРАЗОВАННЫХ МЕХАНИЗМОВ

2.1. Учет погрешности звена 1 (кривошипа).

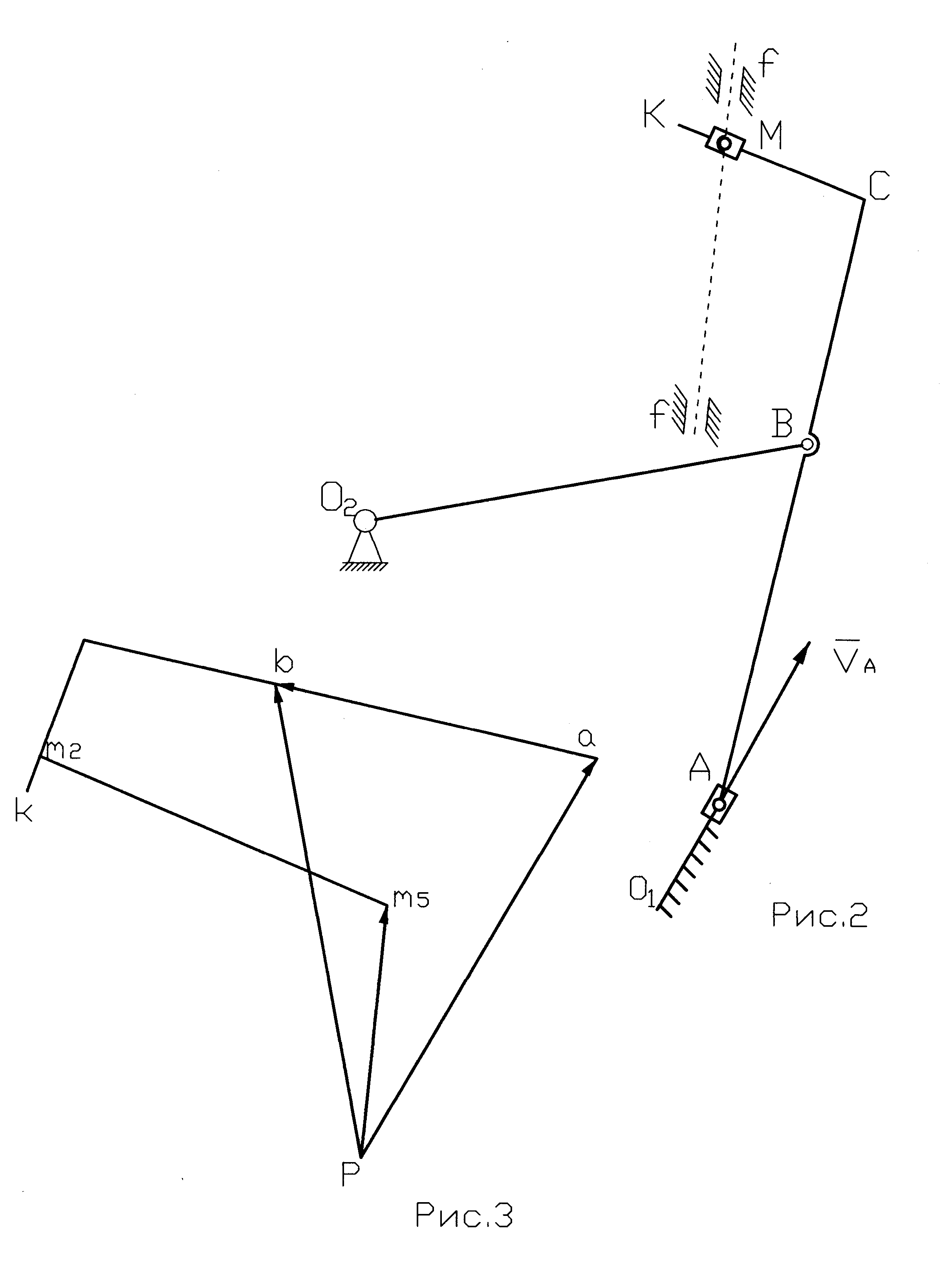

Рассматриваем преобразованный механизм (рис.2), в котором первое (ведущее) звено остановлено, а "изменение" длины первого звена, вызванное погрешностью изготовления учитываем движением ползуна, скорость которого VA q1, считаем известной.

Направление скорости выбираем в сторону увеличения размера звена.

Имеем для преобразованного механизма векторное уравнение скоростей:

.

.Далее решается обычная задача кинематики [1]. Строим план скоростей для рабочих положений механизма. План строится в произвольном масштабе (рис.3). Находим из условия подобия положение точки m2.

Имеем уравнение для скорости пленки, которое остается таким же, как при кинематическом исследовании грейферного механизма, проведенном в 1-ой части курсовой работы:

Из построенного плана скоростей (плана малых перемещений) находим ошибку положения S1 из пропорции

.

.

Получаем:

, где q1 = 0,05мм.

, где q1 = 0,05мм.Аналогичный расчет проводится для всех рабочих положений грейферного механизма. По результатам расчета строится график зависимости S1 = S1(1).

Знак ошибки положения считается положительным, если полученная ошибка совпадает по направлению с истинным движением пленки. На рис.3 ошибка имеет отрицательный знак, т.к. истинное движение пленки сверху вниз, а вектор PVm5, определяющий ошибку положения, получился направленным вверх.

Зная ошибку положения в момент входа и в момент выхода зуба грейфера из перфорации пленки, находим ошибку перемещения: Sп1 = S1кон – S1нач.

Обращаем внимание, что в формулу для определения ошибки перемещения ошибку положения необходимо подставлять с учетом полученного знака.

По полученному графику S1 = S1(1) можно проводить более подробный анализ точности механизма. Однако, для определения ошибки перемещения достаточно знать ошибку положения в начальном и конечном положениях механизма.

Поэтому в дальнейшем будем рассматривать только два положения грейферного механизма: моменты входа и выхода зуба грейфера из перфорации пленки.

2.2. Учет погрешности звена 2 (шатуна).

Строим соответствующий преобразованный механизм: звено 1 остановлено, а звено 2 заменено кулисным механизмом, в котором длина звена 2 переменна (рис.4).

Задаем направление скорости точки А2, принадлежащей звену 2, в сторону увеличения размера звена, VA2 q2, принимаем ее за известную величину и строим векторное уравнение:

(рис.4).

(рис.4).Уравнение для определения скорости пленки остается неизменным.

Из плана находим:

, где q2 = 0,05мм для момента входа и выхода зуба грейфера из перфорации и соответствующую ошибку перемещения: Sп2 = S2кон – S2нач.

, где q2 = 0,05мм для момента входа и выхода зуба грейфера из перфорации и соответствующую ошибку перемещения: Sп2 = S2кон – S2нач.2.3. Учет погрешности изготовления звена 3 (коромысла).

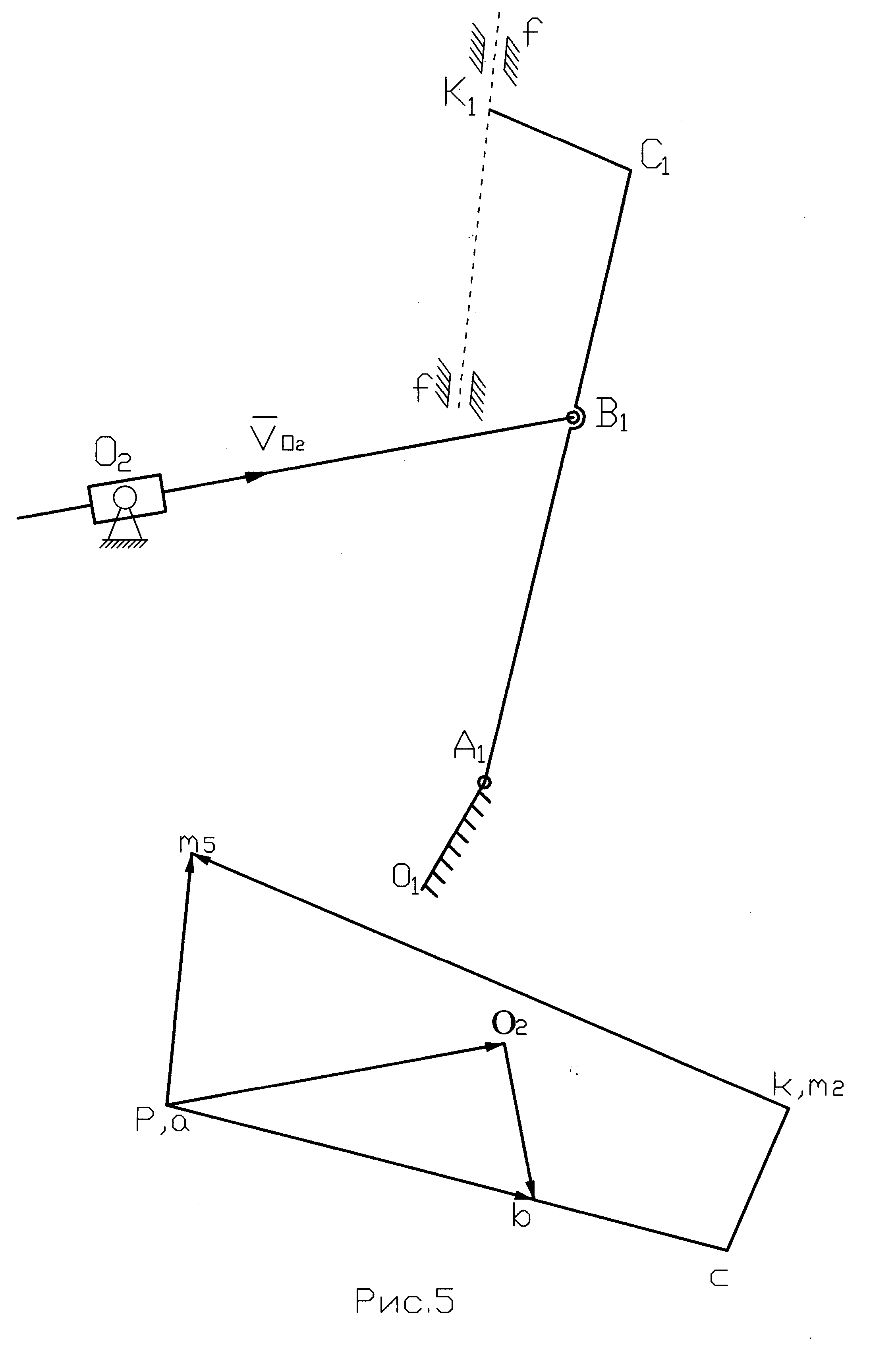

Преобразованный механизм, в котором звено 1 остановлено, а звено 3 заменено кулисным механизмом, в котором длина звена 3 переменна представлен на рис.5.

Соответствующее уравнение скоростей:

(рис.5), где VО2 q3.

(рис.5), где VО2 q3.Далее, аналогично ранее рассмотренному, находим ошибку перемещения Sп3.

2.4. Учет погрешности стойки

Погрешность изготовления стойки разложим на горизонтальную и вертикальную составляющие: qx и qy.

Строим соответствующие преобразованные механизмы (рис.6, 7) и планы скоростей:

при учете горизонтальной погрешности:

,

,при учете вертикальной погрешности:

.

.Находим ошибки перемещения: Sпх и Sпy.

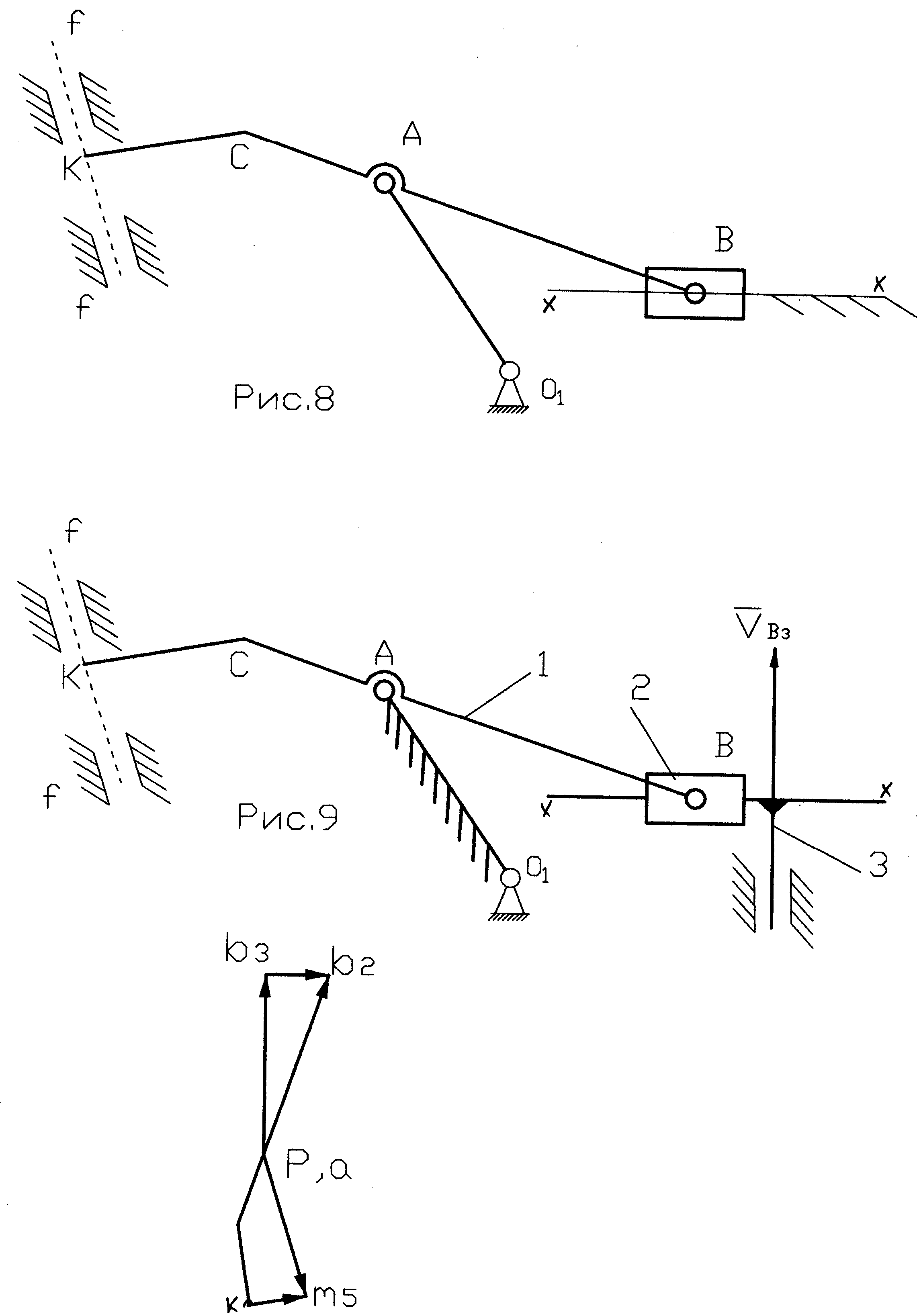

2.5. Учет погрешности направляющей ползуна

При анализе точности грейферного механизма, в основу которого положен кривошипно-ползунный механизм (рис.8), необходимо, кроме рассмотренных выше погрешностей кривошипа и шатуна, учесть погрешность изготовления направляющей ползуна. Для этого рассматриваем преобразованный механизм, приведенный на рис.9.

Строим план скоростей в соответствии с векторным уравнением:

, где хх – направляющая ползуна,

, где хх – направляющая ползуна,VВ3 qнапр.

Далее выполняются построения и расчеты аналогичные ранее рассмотренным.

3. ОПРЕДЕЛЕНИЕ СУММАРНОЙ ОШИБКИ ПЕРЕМЕЩЕНИЯ

Суммарная ошибка перемещения пленки в фильмовом канале определяется алгебраической суммой частных ошибок перемещения: Sп = Sпi.

Рассчитанная величина ошибки перемещения грейферного механизма сравнивается с допустимой неточностью транспортирования кинопленки на шаг кадра 0,008 мм.

В случае превышения допустимой погрешности необходимо проанализировать выражение, определяющее суммарную ошибку перемещения и выявить, погрешность каких звеньев вносит наибольший вклад в погрешность всего механизма. Для этих звеньев необходимо подобрать qi таким, чтобы суммарная ошибка механизма оказалась меньше допустимой.

4. ОПРЕДЕЛЕНИЕ ОШИБКИ ПЕРЕМЕЩЕНИЯ МЕХАНИЗМА МЕТОДОМ МАЛЫХ ПЕРЕМЕЩЕНИЙ

Метод малых перемещений [6] позволяет определить ошибку положения ведомого звена, вызываемую погрешностью изготовления сразу всех звеньев механизма. При этом ошибки размеров звеньев считают настолько малыми, что направления звеньев реального и идеального механизмов совпадают.

Тогда, малое перемещение точки В можно найти из векторного уравнения:

,

,с другой стороны

.

.В этих уравнениях:

=

=  || AO1,

|| AO1,  =

=  || AB,

|| AB,  BA,

BA, =

=  || xx,

|| xx,  =

=  ||yy,

||yy,  =

=  ||BO2,

||BO2,  BO2.

BO2.Приравнивая эти два уравнения, получаем векторное уравнение, в котором имеем два неизвестных:

=

=  .

.Решение данного уравнения проводим обычным способом– построением векторного многоугольника – плана малых перемещений. Выбираем соответствующий масштаб q = q/Qa и откладываем заданные погрешности изготовления звеньев в сторону увеличения размера звена (см. Пример 2). Заметим, что построение плана малых перемещений имеет некоторое сходство с построением плана ускорений механизма.

В результате находим ошибку положения точки В. Далее из подобия находим точку k, совпадающую с m2 и определяем ошибку положения пленки по уравнению:

Из плана малых перемещений с учетом масштаба находим суммарную ошибку положения пленки для моментов входа и выхода зуба грейфера из перфорации пленки: Sнач(кон) = М5q.

Ошибка перемещения Sп = Sкон – Sнач.

Таким образом, используя метод плана малых перемещений достаточно построить только два векторных многоугольника. Однако, выявить влияние погрешности изготовления отдельных звеньев на общую ошибку механизма в этом случае сложнее. Поэтому в случае превышения ошибки перемещения допустимой, можно изменить погрешность изготовления всех звеньев механизма, что менее рационально, чем повышение точности изготовления только тех звеньев, которые вносят наибольший вклад в ошибку механизма.

Пример 1. Метод преобразованных механизмов

Пример 2. Метод малых перемещений

ЛИТЕРАТУРА

- Сурков В.К. Кинематическое исследование грейферных механизмов. Методические указания по выполнению курсовой работы. Часть 1: СПбГУКиТ, 2003.

- Гребенников О.Ф. Киносъемочная аппаратура. -М.: Машиностроение, 1971.

- Артоболевский И.И. Теория механизмов. -М.,1975.

- Фролов К.В., Попов С.А., Мусатов А.К. и др. Теория механизмов и машин. -М.,1987.

- Коновалов В.А. Кинематическое и динамическое исследование приводов грейферных механизмов. -Л.: ЛИКИ, 1976

- Первицкий Ю.Д. Расчет и конструирование точных механизмов. –Л., 1976.

ОГЛАВЛЕНИЕ

Введение 3

1. Основные определения и понятия 6

2. Определение ошибки положения пленки грейферного механизма методом преобразованных механизмов 10

2.1. Учет погрешности звена 1 (кривошипа) 10

2.2. Учет погрешности звена 2 (шатуна) 13

2.3. Учет погрешности звена 3 (коромысла) 13

2.4. Учет погрешности стойки 16

2.5. Учет погрешности направляющей ползуна 16

3. Определение суммарной ошибки перемещения грейферного механизма 19

4. Определение ошибки перемещения методом малых перемещений 22

Пример 1. Метод преобразованных механизмов 24

Пример 2. Метод малых перемещений 25

Литература 26