Р. В. Гуров Основы проектирования инструмента для различных

| Вид материала | Документы |

СодержаниеСписок литературы |

- Р. В. Гуров Методология проектирования операций, 149.09kb.

- Рекомендации для расчета режущего инструмента при выполнении дипломного и курсового, 204.72kb.

- Автоматизированного проектирования, 24.65kb.

- Рабочая программа учебной дисциплины основы компьютерного проектирования рэс направление, 193.97kb.

- А пригодности использования инструментальных наладок и инструмента, формирование структуры, 28.93kb.

- Конспект первых лекций по дисциплине " основы автоматизированного схемотехнического, 492.96kb.

- Программа учебной дисциплины дс 00. 01. 02: «Основы проектирования автомобильных дорог», 224.26kb.

- Программа дополнительной подготовки по направлению «Энерго- и ресурсосберегающие процессы, 88.13kb.

- «Металлические конструкции» профиль «Промышленное и гражданское строительство» Общая, 28.25kb.

- Принципы и задачи проектирования 1 Уровни, аспекты и этапы проектирования, 399.58kb.

ISBN 5-89838-172-4 Вестник Брянского государственного технического университета. 2006. № 2 (10)

УДК 621.795

Р.В. Гуров

Основы проектирования инструмента для различных

методов Отделочно-Упрочняющей Обработки

Поверхностно-Пластическим Деформированием1

Предложена методика проектирования инструмента для ОУО ППД. Приведены методы обработки и возможные схемы их реализации. Определены основные факторы, влияющие на параметры инструмента.

Несмотря на весьма длительную историю развития методов ППД, на сегодняшний день не разработано общей методологии, позволяющей проектировать или выбирать инструмент для обработки заданной поверхности с требуемыми параметрами качества поверхностного слоя, следовательно, нет алгоритма и программы автоматизированного выбора и проектирования такого инструмента.

В то же время имеются некоторые литературные данные, позволяющие уже сегодня подойти к разработке общей методологии проектирования инструмента для ОУО ППД.

Порядок проектирования инструмента выглядит следующим образом:

- Выбор схемы обработки на основании:

- размеров детали, от которых зависит ее жесткость;

- размеров, формы и требуемой точности обрабатываемой поверхности;

- требуемых характеристик качества поверхностного слоя, обусловленных эксплуатационными требованиями к поверхности;

- исходных характеристик качества обрабатываемого поверхностного слоя, определяющих возможности для обработки детали ОУО ППД;

- типа производства.

- Определение геометрических параметров рабочей части инструмента исходя из картины формирования номинальной площади контакта в зоне обработки.

- Выбор инструментального материала на основании теории адгезионного взаимодействия с обрабатываемым материалом детали.

- Назначение твердости, шероховатости, точности изготовления рабочей поверхности инструмента.

- Разработка конструкции инструмента.

В настоящее время существует большое количество схем обработки различными методами ОУО ППД. Каждая из них имеет ограничения по применимости в тех или иных условиях. В соответствии с требованиями п.1 можно выбрать одну или несколько схем, наиболее полно отвечающих исходным данным.

Исходные характеристики качества обрабатываемого поверхностного слоя включают исходную твердость, исходную шероховатость, историю предшествующей обработки (закалка, обработка резанием, ППД и др.). Также необходимо знать пластические свойства обрабатываемого материала, его способность к упрочнению. Все эти параметры определяют возможности обработки детали ОУО ППД, т.е. изменение геометрии и размеров детали, усилия обработки, достижимые значения упрочнения, глубины обработки, твердости, шероховатости.

Требуемые характеристики качества поверхностного слоя включают шероховатость, твердость, распределение твердости по глубине, направление и вид следов обработки и др.

_____________________

1Работа выполнена при поддержке гранта Президента РФ «Разработка научных основ проектирования инструмента для обработки поверхностей деталей методами поверхностно-пластического деформирования» МК-1338.2005.8.

Они обусловливаются эксплуатационными требованиями к поверхности, например износостойкостью.

Жесткость обрабатываемой детали определяет предельно допустимые усилия обработки, крутящие моменты и т.п. Она может оказывать ощутимое влияние на точность и качество получаемой поверхности (геометрические отклонения вследствие колебания жесткости детали, значительные колебания микротвёрдости и шероховатости обработанной поверхности вследствие изменения усилий обработки и др.). Наиболее сильно влияние жесткости детали проявляется при обработке жестким инструментом (жесткие раскатники и накатники, дорны и др.), так как при этом система «инструмент – заготовка» имеет высокую чувствительность к изменению натяга. Частично жесткость определяет схему инструмента (симметричность схемы нагружения детали инструментом в процессе обработки).

Существенное влияние на выбор схемы оказывают размер и форма обрабатываемой поверхности. При анализе литературы были выявлены следующие основные типы поверхностей: цилиндрические наружные и внутренние, плоские и профильные. Размер поверхности ограничивает размер рабочей части инструмента, а также оказывает влияние на схему обработки. Так, очень маленькая поверхность может привести к невозможности использования какой-либо схемы обработки, а очень большая – к неэффективности схемы.

От типа производства зависит как выбираемая схема обработки, так и целесообразность изготовления сложных дорогостоящих высокопроизводительных инструментов. Так, чем выше серийность, тем выгоднее использовать высокопроизводительные, но сложные схемы обработки и дорогостоящий инструмент. В связи с этим для обработки одинаковых поверхностей в условиях различных производств могут быть использованы разные схемы.

На основании анализа литературы были определены основные методы ОУО ППД:

1. Статические:

- накатывание, обкатывание, раскатывание (упрочняющее, сглаживающее, калибрующее);

- вибронакатывание;

- выглаживание (алмазным и твердосплавным инструментом);

- ультразвуковое упрочнение;

- электромеханическая обработка;

- дорнование и поверхностное редуцирование.

2. Ударные:

- импульсная обработка (чеканка);

- центробежно-ударная обработка;

- обработка механической щеткой;

- виброударная обработка;

- ударно-барабанная обработка (галтовка);

- обработка дробью и др.

Для реализации этих методов используются схемы, представленные ниже (табл. 1-4).

Геометрические параметры рабочей части инструмента определяются на основании анализа процессов в очаге деформации. Геометрические размеры и форма инструмента оказывают наибольшее влияние на процесс ППД. Профиль инструмента определяет геометрию контакта «инструмент-деталь», а следовательно, и все, что с ней связано: возникающие усилия, частично шероховатость получаемой поверхности, глубину упрочнения и др. Наиболее эффективным методом анализа на сегодняшний день является метод конечных элементов.

Таблица 1

Обработка наружных цилиндрических поверхностей

| Способ обработки, используемый инструмент | 1 | Выглаживание гладилкой с твердосплавной пластиной | Выглаживание гладилкой с алмазным наконечником | Обкатывание однороликовым обкатником упругого действия | |

| Схема обработки | 2 |  |  |  | |

| Параметры получаемой поверхности | точность | 3 | не размерная | 5-7 | не размерная |

| Ra | 4 | 0,32...0,63 | 0,04...0,08 | 0,08...0,63 | |

| hµ | 5 | До 600 | До 1000 | До 5000 | |

| 1 | Обкатывание одношариковым обкатником (dш < 10 мм) упругого действия | Обкатывание многошариковыми обкатниками упругого действия | Обкатывание 3-х роликовым обкатником упругого действия: а - с принудительной подачей; б - с самоподачей заготовки | Обкатывание жесткими многороликовыми обкатниками |

| 2 |  |  |  |  |

| 3 | не размерная | не размерная | не размерная | 6 – 8 |

| 4 | 0,08...0,63 | 0,08...0,63 | 0,08...0,63 | 0,04...0,63 |

| 5 | До 5000 | До 5000 | До 15000 | до 15000 |

| 1 | Обкатывание жестким многороликовым обкатником | Обкатывание между роликами | Вибрационное обкатывание упругим одношариковым обкатником | Ударная обработка шариковыми головками инерционного действия |

| 2 |  |  |  |  |

| 3 | 6–8 | не размерная | не размерная | не размерная |

| 4 | 0,04...0,63 | 0,04...0,32 | до 0,04 | 0,16...0,63 |

| 5 | до 15000 | до 100 | до 5000 | До 500 |

Таблица 2

Обработка отверстий

| 1 | Прошивание выглаживающими прошивками: а — цельными; б — наборными | Протягивание выглаживающими протяжками | Протягивание выглаживающими протяжками с наложением осевых колебаний | Раскатывание одношариковым раскатником упругого действия |

| 2 |  |  |  |  |

| 3 | 5 – 7 | 5 – 7 | 5 – 7 | не размерная |

| 4 | 0,32...0,63 | 0,16...0,32 | 0,16...0,32 | 0,08...0,32 |

| 5 | До 5000 | До 5000 | До 5000 | До 2000 |

| 1 | Раскатывание многошариковыми регулируемыми раскатниками упругого действия | Раскатывание жесткими регулируемыми многошариковыми раскатниками | Раскатывание многороликовыми раскатниками упругого действия | Раскатывание многороликовыми жесткими нерегулируемыми раскатниками с цилиндрическими роликами |

| 2 |  |  |  |  |

| 3 | не размерная | 6-8 | не размерная | 5 – 7 |

| 4 | 0,08...0,32 | 0,08...0,32 | 0,08...0,32 | 0,08...0,16 |

| 5 | До 2000 | До 5000 | До 5000 | До 5000 |

| 1 | Раскатывание жесткими регулируемыми многороликовыми раскатниками с цилиндрическими и коническими роликами | Раскатывание жесткими нерегулируемыми многороликовыми раскатниками ударного действия | Раскатывание вибрирующим раскатником упругого действия | Ударная обработка шариковыми головками инерционного действия |

| 2 |  |  |  |  |

| 3 | 6 – 8 | 6 – 8 | не размерная | не размерная |

| 4 | 0,08...0,32 | 0,08...0,32 | 0,08...0,32 | 0,16...0,63 |

| 5 | До 15 000 | До 5 000 | До 2 000 | До 500 |

Таблица 3

Обработка плоских поверхностей

| Способ обработки, используемый инструмент | 1 | Обкатывание обкатниками упругого действия: а - одношариковым; б - однороликовым | Обкатывание многошариковым обкатником: а— жестким; б — упругим | Обкатывание многороликовым обкатником «вдавливанием» | |

| Схема обработки | 2 |  |  |  | |

| Параметры получаемой поверхности | точность | 3 | не размерная | не размерная | не размерная |

| Ra | 4 | 0,04…0,32 | 0,08...0,32 | 0,04...0,16 | |

| hµ | 5 | До 5000 | До 5000 | До 8000 | |

| 1 | Обкатывание: а — шаром; б — роликом. | Одновременное торцовое фрезерование и обкатывание шаром | Виброобкатывание торцовых поверхностей | Обкатывание радиусных галтелей: а – роликом; б – шаром; в – шарами |

| 2 |  |  |  | а) б) в)  |

| 3 | не размерная | не размерная | не размерная | не размерная |

| 4 | 0,08…0,32 | 0,32…1,25 | 0,16…0,63 | 0,16…0,63 |

| 5 | До 5000 | До 1000 | До 2000 | До 5000 |

Таблица 4

Обработка профильных поверхностей

| Способ обработки, используемый инструмент | 1 | Обкатывание профильных поверхностей роликом «вдавливанием» | Обкатывание сферических поверхностей двумя роликами «вдавливанием» | Обкатывание между роликами по трем схемам (а, б, в) | |

| Схема обработки | 2 |  |  |  | |

| Параметры получаемой поверхности | точность | 3 | не размерная | не размерная | не размерная |

| Ra | 4 | 0,32…0,63 | 0,08...0,32 | 0,04...0,16 | |

| hµ | 5 | До 200 | До 5000 | До 8000 | |

Окончание табл. 4

| Способ обработки, используемый инструмент | 1 | Обкатывание профильных поверхностей «обводом». | Обкатывание шарообразных поверхностей «обводом» | Обкатывание профильных линейчатых поверхностей сферическим роликом | |

| Схема обработки | 2 |  |  |  | |

| Параметры получаемой поверхности | точность | 3 | 6 – 8 | не размерная | не размерная |

| Ra | 4 | 0,16…0,32 | 0,08…0,32 | 0,63…1,25 | |

| hµ | 5 | а)до 500, б)до 200 | до 300 | до 300 | |

| 1 | Обкатывание профильных линейчатых поверхностей сферическим роликом | Обкатывание внутренних профильных поверхностей жестким обкатником «вдавливанием» | Чеканка | Упрочнение вращающимися щетками |

| 2 |  |  |  |  |

| 3 | не размерная | 7 – 9 | не размерная | не размерная |

| 4 | 0,63…1,25 | 0,63…1,25 | Rz 40...160 | 0,08...1,2 |

| 5 | до 300 | до 200 | до 15000 | до 80 |

Инструментальный материал также выбирается на основании анализа процессов в очаге деформации. Материал инструмента определяет в первую очередь стойкость инструмента. Его сродство с обрабатываемым материалом влияет на качество обрабатываемой поверхности, особенно при различных методах выглаживания и дорновании, когда высока вероятность схватывания материала инструмента с обрабатываемой поверхностью. Кроме того, материал инструмента оказывает влияние на его конструкцию. Наиболее перспективны твердые сплавы, как правило, с высоким содержанием кобальта: ВК8, Т15К10 и др. Они обладают наименьшим сродством с обрабатываемым материалом, высокой твердостью. Наиболее существенными недостатками твердых сплавов являются хрупкость и сложность производства инструмента из них. При неравномерном распределении нагрузки возможны пиковые усилия, способные разрушить инструмент или его рабочую поверхность. Поэтому из твердых сплавов изготовляют в основном инструмент для статических методов обработки ППД. Широкое применение для изготовления рабочих частей инструмента находят шарикоподшипниковые (для стандартных шариков и роликов), углеродистые и легированные инструментальные стали (У10А, 9ХС и др.).

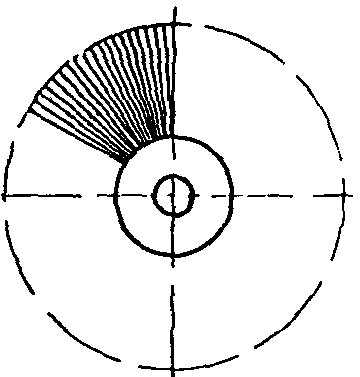

Рис. Блок-схема алгоритма проектирования инструмента для ППД

Назначение твердости, шероховатости, точности изготовления рабочей поверхности инструмента является важным этапом при его проектировании. Твердость рабочей поверхности назначается для инструмента, изготовленного из различных сталей. При этом необходимо учитывать, что чем выше твердость, тем больше стойкость инструмента. Однако при чрезмерно высоких для данного инструментального материала твердостях возможно преждевременное разрушение поверхности инструмента. Твердость рабочей поверхности инструмента из твердых сплавов определяется маркой сплава.

Значительное влияние на шероховатость поверхности детали оказывает шероховатость рабочей поверхности инструмента. При обработке происходит копирование шероховатости поверхности инструмента на обрабатываемую поверхность, поэтому желательно ее уменьшение. При различных методах выглаживания и дорновании повышенная шероховатость поверхности инструмента существенно увеличивает усилия обработки, шероховатость обработанной поверхности, может приводить к схватыванию поверхностей в отдельных точках и вырыву частиц материала детали (появлению задиров), значительному снижению стойкости инструмента и даже его поломке из-за чрезмерных усилий.

Для жестких накатников и раскатников, а также дорнов ощутимое влияние на точность получаемых размеров оказывает точность изготовления инструмента. Причем важна не только точность диаметральных размеров, но и биения, из-за которых может сформироваться волнистость на обработанной поверхности.

Конструкция инструмента определяет удобство эксплуатации, возможности инструмента с точки зрения обработки труднодоступных мест детали, надежность инструмента и в значительной степени его стоимость.

Таким образом, для проектирования инструмента предлагается алгоритм, представленный на рисунке. В дальнейшем на базе этого алгоритма планируется разработка программного обеспечения для автоматизированного выбора инструмента.

СПИСОК ЛИТЕРАТУРЫ

- Шнейдер, Ю.Г. Инструмент для чистовой обработки металлов давлением/ Ю.Г. Шнейдер. – М.:Машиностроение, 1970. – 248 с.

- Механика пластического деформирования в процессах резания и деформирующего протягивания / А.М. Розенберг, О.А. Розенберг; отв. ред. П. Р. Родин; АН УССР, Ин-т сверхтвердых материалов. — Киев: Наукова думка, 1990. — 320 с.

- Отделочно-упрочняющая обработка деталей многоконтактным виброударным инструментом / А.П. Бабичев, П.Д. Мотренко [и др.] – Ростов н/Д : ДГТУ, 2003. – 192 с.

Материал поступил в редколлегию 20.02.06.