Новая технология изготовления металлополимерных поршней компрессоров машков Ю. К., Мамаев О. А., Байбарацкая М. Ю., Липина Н. А

| Вид материала | Документы |

- Липина Светлана Артуровна. I. Организационно-методический раздел программа дисциплины, 227.14kb.

- Методические указания к курсовому проекту, 194.16kb.

- Тема: Технология изготовления деталей, имеющих форму валов, 161.43kb.

- Реферат Технология Тема работы: Технология изготовления печатных плат, 111.13kb.

- Московский Государственный Университет Инженерной Экологии доклад, 94.99kb.

- Гост 20689-80 межгосударственный стандарт, 120.39kb.

- Рабочая программа по Теоретической электрохимии для специальности 250300 Технология, 375.63kb.

- Современная технология изготовления и применения в строительстве энергоэффективных, 71.6kb.

- Технология изготовления одежды, 197.83kb.

- Инструкция по проведению диагностирования технического состояния сосудов, трубопроводов, 994.92kb.

НОВАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

МЕТАЛЛОПОЛИМЕРНЫХ ПОРШНЕЙ КОМПРЕССОРОВ

Машков Ю.К., Мамаев О.А., Байбарацкая М.Ю., Липина Н.А.

(ОмГТУ, ОТИИ, Омск, Россия)

The new technology of pistons making for compressors is analyzed. The pistons covered by slim polymeric material with make used “memory form of polymer”. It ’s a cause of increase reliability and resource of pistons and compressors.

Поршни и цилиндры газовых компрессоров, как правило, изготавливают в виде металлических пар трения с металлическими уплотнительными кольцами, которые работают в условиях плохой граничной смазки при частоте до 50 с-1 и перепаде давления рабочей среды до 20 МПа. Такие пары трения имеют недостаточный уровень надежности и ресурса.

Эффективным методом исключения названного недостатка металлических поршневых пар трения является замена их металлополимерными сопряжениями. С этой целью авторами разработана новая технология изготовления поршней с полимерным покрытием. Предлагаемая технология позволяет без значительного изменения конструкции получить поршень с тонким полимерным покрытием. Решение этой задачи стало возможным за счет использования эффекта «память формы», проявляющегося у некоторых пластмасс. Это свойство заключается в том, что пластмассовая деталь, подвергнутая значительной пластической деформации (десятки процентов), возвращается к исходным размерам вследствие процессов релаксации в определенных температурно-временных условиях, как показано в [1] .

Для отработки технологии исследовали цилиндрические стальные образцы, снабженные хвостовой частью с отверстием для соединения с захватами разрывной машины, втулки из полимерного композиционного материала (ПКМ) на основе ПТФЭ трех составов: 1 – 5 % измельченного углеродного волокна (УВ), остальное - ПТФЭ; 2 – 8 % дисперсного скрытокристаллического графита (СКГ), остальное – ПТФЭ; 3 – 5 % УВ + 7 % СКГ, остальное – ПТФЭ.

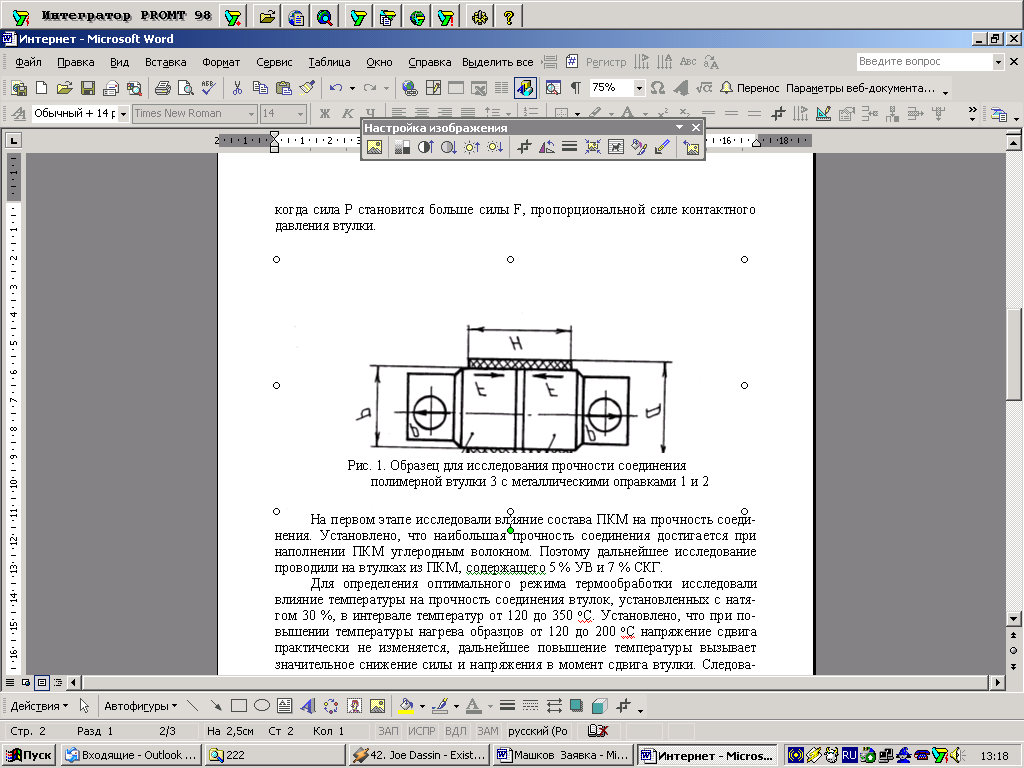

Методика исследования предусматривала последовательное определение состава композиционного материала, температуры термообработки, степени деформации и толщины стенки полимерной втулки, обеспечивающих наибольшую прочность соединения облицовочной втулки со стальным образцом. Подготовленный к испытаниям образец показан на рисунке 1. Он состоит из двух металлических оправок 1 и 2 и полимерной втулки 3, установленной с натягом на оправках, объединяя их в один образец. В процессе исследования величина натяга изменялась от 15 до 55 %. Перед установкой втулок на оправки их дорновали с помощью конического дорна для увеличения внутреннего диаметра до величины d + 1 мм. Толщина стенки втулок изменялась от 0,5 до 2,5 мм. Образцы испытывали на разрывной машине Р–0,5 путем плавного увеличения растягивающей нагрузки Р до выхода из соединения одной из оправок вследствие нарушения связи с полимерной втулкой по поверхности d в момент, когда сила Р становится больше силы F, пропорциональной силе контактного давления втулки.

На первом этапе исследовали влияние состава ПКМ на прочность соединения. Установлено, что наибольшая прочность соединения достигается при наполнении ПКМ углеродным волокном. Поэтому дальнейшее исследование проводили на втулках из ПКМ, содержащего 5 % УВ и 7 % СКГ.

Для определения оптимального режима термообработки исследовали влияние температуры на прочность соединения втулок, установленных с натягом 30 %, в интервале температур от 120 до 350 оС. Установлено, что при повышении температуры нагрева образцов от 120 до 200 оС напряжение сдвига практически не изменяется, дальнейшее повышение температуры вызывает значительное снижение силы и напряжения в момент сдвига втулки. Следовательно, температуру 120 – 150 оС можно считать оптимальной для режима термообработки.

Основными конструктивными параметрами, влияющими на прочность соединения, являются величина натяга ε и толщина стенки h полимерной втулки, поскольку эти параметры определяют объем и напряженно-деформированное состояние релаксирующего ПКМ. Для получения зависимости Р = f (ε) использовали образцы с внутренними диаметрами втулок, обеспечивающими натяг 15, 25, 35, 40, 45 и 55 %. При получении зависимостей Р = f (h) испытывали образцы с оправками из стали 12Х18Н10Т и алюминиевого сплава Д16Т. В одной серии экспериментов на сопрягаемых поверхностях оправок были выполнены треугольные канавки k глубиной 0,2 мм. Полученные зависимости показывают, что прочность соединения повышается с увеличением натяга, достигая максимума при натяге 45 %. При увеличении толщины стенки прочность соединения повышается пропорционально h. Выполнение четырех канавок на цилиндрической поверхности оправок приводит к повышению прочности соединения примерно в два раза при толщине стенок втулок 1…5 мм. Введение канавок увеличивает площадь фактического контакта, кроме того, за счет значительного натяга и пластической деформации полимерный материал затекает в канавки, создавая дополнительное сопротивление относительному смещению оправок.

В процессе изготовления образцов контролировали изменение высоты и наружного диаметра полимерной втулки при дорновании и установке втулок на металлические оправки, а также при термообработке образцов. Установлено, что дорнование втулок с увеличением внутреннего диаметра на 10…30 % приводит к увеличению наружного диаметра на 7…13 % и к уменьшению высоты втулок на 4…6 %. После термообработки геометрические размеры втулок изменяются незначительно.

На заключительном этапе исследовали влияние повторной термообработки на прочность соединения. Повторную термообработку проводили в специальных оправках, ограничивающих тепловое расширение полимерного материала, благодаря чему при повышении температуры развивалось аутогенное давление. В результате при повторной термообработке образцов прочность соединения полимерных втулок с оправками увеличивалась на 30 – 40 %.

Выводы. Методом экспериментального исследования изучено влияние основных конструктивно-технологических параметров на прочность соединения полимерных облицовочных втулок с металлическими оправками цилиндрической формы. Наибольшее положительное влияние на прочность соединения оказывают: величина натяга по посадочной поверхности, толщина стенки втулок, наличие канавок на посадочной поверхности металлических оправок, повторная термообработка.

Полученные зависимости τ = f (ε), τ = f (h), τ = f (k) позволяют оптимизировать конструкцию и технологию изготовления облицованного поршня, золотника и т.п. в соответствии с условиями эксплуатации данной пары трения.

Разработанная технология с использованием эффекта «память формы полимеров» позволяет усовершенствовать конструкцию поршней компрессоров и поршневых уплотнений путем установки неразрезных полимерных направляющих и уплотнительных элементов взамен разрезных поршневых и направляющих колец.

Список литературы

1. Машков Ю.К., Зябликов В.С., Стеблий В.Ф. Способ изготовления армированных изделий цилиндрической формы / А.С. СССР.- N 1201165, 1985.- бюл. № 48.