Повышение надежности электромеханической системы автомобильного генератора

| Вид материала | Автореферат |

- Повышение надежности грузовых автомобилей путем применения системы эксплуатационной, 247.7kb.

- Вопросы для подготовки к экзамену по дисциплине «Теория надежности», 8-й семестр, 2011, 20.46kb.

- Повышение надежности программного обеспечения ядерных радиационно-опасных объектов, 223.97kb.

- Восстановление системы, 377.8kb.

- Повышение надежности и эффективности оборудования средствами информационной системы, 273.86kb.

- Исследование возможностей применения методов и средств интегрированных экспертных систем, 28.11kb.

- Методы обеспечения надежности задачи обеспечения надежности, 302.01kb.

- Надежность систем. Общие понятия и определения основы расчета надежности систем. Общие, 54.06kb.

- Модернизация туннельной печи для обжига керамики зао «комтех», 58.16kb.

- Вопросы для подготовки к экзамену по тэп, 19.09kb.

На правах рукописи

ШЛЕГЕЛЬ Алексей Олегович

ПОВЫШЕНИЕ НАДЕЖНОСТИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ

СИСТЕМЫ АВТОМОБИЛЬНОГО ГЕНЕРАТОРА

Специальность 05.09.01 – «Электромеханика и электрические аппараты»

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Самара – 2007

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования Тольяттинском государственном университете на кафедре «Электрооборудование автомобилей и электромеханика»

Научный руководитель: Доктор технических наук, профессор,

Тольяттинский государственный университет сервиса

Шлегель Олег Александрович

Официальные оппоненты: Доктор технических наук, профессор кафедры

«Электромеханика и нетрадиционная энергетика» Самарского государственного технического университета

Абакумов Александр Михайлович

Кандидат технических наук, доцент кафедры

«Прикладная математика и информатика»

Тольяттинского государственного университета

сервиса

Шляпкин Андрей Владимирович

Ведущая организация: ОАО «АВТОВАЗ», г.Тольятти.

Защита диссертации состоится « 28 » мая 2007 г. в 10:00 ч. на заседании диссертационного совета Д 212.217.04 при Самарском государственном техническом университете (СамГТУ) по адресу: 443100, г. Самара, ул. Молодогвардейская 244, СамГТУ, Главный корпус, ауд.200

С диссертацией можно ознакомиться в библиотеке СамГТУ и на официальном сайте ссылка скрыта

Отзывы на автореферат (в двух экземплярах, заверенной печатью) просим направлять по адресу: 443 110, г. Самара, ул. Молодогвардейская 244. СамГТУ, Главный корпус, ученому секретарю диссертационного совета Д 212.217.04; факс: (8462) 278-44-00; е-mail: aees@rambler.ru

Автореферат разослан «____»__________2007 г.

Учёный секретарь диссертационного

совета Д 212.217.04

кандидат технических наук, доцент Е.А. Кротков

ОБЩАЯ ХАРАКТЕРИСТИКА ДИССЕРТАЦИОННОЙ РАБОТЫ

Актуальность темы. Развитие производства и эксплуатация автомобилей показывают, что улучшение их технических характеристик, комфортабельности и безопасности связано с повышением надежности и эффективности системы электроснабжения автомобиля.

Повышение показателей эффективности и надежности устройств системы электроснабжения, состоящей из аккумуляторной батареи, электрической генераторной установки (ЭГУ), регулятора напряжения, устройства контроля – одна из важнейших задач по улучшению работы и повышению конкурентоспособности автомобилей.

По экспертным оценкам надежности электрооборудования автомобилей семейства ВАЗ-2110 в гарантийный период эксплуатации достаточно большой процент рекламаций (равный 11,8 %) приходится на ЭГУ.

Основными причинами выхода ЭГУ из строя являются превышение максимальной частоты вращения, вибрации, ударные ускорения, вызывающие механические неисправности ротора и механизмов крепления – подшипников, шкива, элементов щеткодержателя; перенапряжения, повышение напряжения, вызывающие электрический пробой изоляции, межвитковые замыкания катушки возбуждения, обмотки статора.

Повышение интенсивности эксплуатации автомобилей, внедрение электронной системы управления двигателем внутреннего сгорания, электронного управления другими устройствами и применение комбинированных энергоустановок снижает ресурс работы ЭГУ и вероятность безотказной работы (ВБР).

Необходимо дальнейшее исследование влияния многократных пусковых и перегрузочных режимов, повышений напряжения на надежность механической системы (МС) и электромагнитной системы (ЭМС) ЭГУ, что определяет научную актуальность диссертационной работы.

При разработке новых моделей ЭГУ ф. Lucas (Англия), ф. Valeo (Франция), ф. Bosch (Германия), ф. Motocraft Deko (США), Mitsubishi, Hitachi (Япония), ОАО АВТОВАЗ и др. учитываются динамические воздействия. В НТЦ ОАО АВТОВАЗ (г.Тольятти, Россия) и ряде других предприятий ведется разработка гибридной энергоустановки, в которой используется индукционно-динамическая или асинхронная электрическая машина в качестве ЭГУ и стартера двигателя. На экспериментальных автомобилях ф. Honda – FCX (Япония), Rover – MG (Англия) установлены комбинированные ЭГУ. Динамические воздействия на МС и ЭМС увеличиваются, что подтверждает актуальность исследования динамических свойств. Основными направлениями повышения ВБР ЭГУ является выбор параметров электромеханической системы (МС и ЭМС) с учетом особенности работы в динамических режимах. Не исследована зависимость изменения параметров надежности от уровня деформаций узлов МС и ЭМС.

Разработка моделей МС и ЭМС ЭГУ, методов и устройств контроля значимых диагностических параметров для повышения уровня надёжности, ВБР, вибродиагностики, испытаний, снижения затрат на обслуживание и ремонт определяет практическую актуальность диссертационной работы.

Цель диссертационной работы - повышение надёжности узлов электромеханической системы генератора за счёт контроля и корректировки параметров по результатам теоретического и экспериментального исследования статических и динамических режимов, повышение эксплуатационных показателей.

В соответствии с целью, задачами диссертационной работы являются:

1. анализ методов оценки параметров надёжности - ВБР, ресурса работы с учетом динамических режимов, методов моделирования электромеханической системы, средств испытания и диагностики ЭГУ;

2. разработка математической модели МС и ЭМС для оценки реакции на исследовательский механический и электрический импульс, исследование переходных процессов, перегрузочных режимов ЭГУ;

3. определение диагностических признаков и параметров, вероятных отклонений параметров, деформаций элементов генератора; определение погрешности измерения емкости и тангенса угла диэлектрических потерь изоляции токоведущих устройств, спектральных характеристик вибрации;

4. разработка регрессионной модели МС и ЭМС при испытании коммутационным механическим и электрическим импульсом для определения показателей надёжности элементов генератора;

5. исследование и разработка алгоритма определения показателей надежности; экспериментальной установки для исследования ЭГУ в динамических режимах, испытания методом исследовательских импульсов;

6. формирование практических рекомендаций по корректировке конструктивных параметров МС и ЭМС, разработка устройств контроля, предотвращающих выход из строя и повышающих надёжность узлов ЭГУ.

Объект исследования: электромеханическая система генератора отечественного и зарубежного производства.

Предмет исследования: математические, регрессионные модели МС и ЭМС, методы и алгоритмы определения показателей надежности в зависимости от изменения диагностируемых параметров при ресурсных, форсированных испытаниях, в динамических эксплуатационных режимах, устройства управления и диагностики ЭГУ.

Методы исследования. При решении задач использовались:

– методы теории линейных электрических цепей, переходных процессов;

– статистические и численные методы математического анализа, регрессионный анализ, интегральное преобразование Фурье;

– методы теории надежности и планирования эксперимента;

– оценка адекватности разработанных математических моделей производилась сравнением расчётных и экспериментальных данных;

– оценка погрешности производилась составлением структурных схем погрешности измерительных каналов, передаточных функций каналов измерения, доверительного интервала измеряемых величин.

Методологическая и теоретическая основа исследования.

Теоретическую основу исследования составили работы отечественных и зарубежных ученых в области математического моделирования МС и ЭМС электрических машин – М.П. Костенко, Л.М. Пиотровского, А.И. Важнова, А.А. Горева, А.И. Вольдека и др.; в области разработки, испытаний и автомобильной электроники – А.С. Акимова, В.В. Литвиненко, А.Д. Борца, В.Е. Ютта, А.Х. Синельникова, Ю.П. Чижкова, Х. Сига, С. Мидзутани, Т. Росса и др.; в области динамических измерений и регистрации – В.А. Грановского, А.А. Харкевича, А.С. Немировского, Д. Хофмана, и др.; в области теории надежности, диагностики, прогнозирования – А.С. Проникова, П.П. Пархоменко, Л.Г. Евланова и др.

На защиту выносятся:

1. комплекс математических моделей МС и ЭМС генератора, позволяющих по реакции обмоток на испытательный механический и электрический импульсы с учетом колебательных элементов механических частей и емкостных составляющих определять уровень затяжки крепления механических устройств, а также изменение изоляции токоведущих частей;

2. регрессионная модель и методика определения показателей надежности с учетом изменения параметров генератора по результатам многократных динамических воздействий при ресурсных испытаниях;

3. диагностические признаки дефектов узлов крепления изоляции, устройства ресурсных испытаний для выделенных пяти режимов;

4. значимые диагностические параметры для статических режимов - изменение перемещения элементов; параметры для динамических режимов - относительное изменение амплитуды вибраций, величины затяжки крепления, коэффициента затухания и постоянной времени; комплексный критерий работоспособности изоляции, емкость и тангенс угла диэлектрических потерь;

5. вид, закона распределения вероятности наработки на отказ, интенсивности отказов элементов устройств генератора в динамических режимах, наиболее близкий к нормальному, определенный при использовании эмпирических функций;

6. практические рекомендации по корректировке конструктивных параметров МС и ЭМС для разработки элементов управления и контроля, предотвращающих выход из строя и повышающих надёжность генератора.

Научная новизна и теоретическая значимость исследования:

– на основе анализа особенностей работы ЭГУ в динамических режимах предложен комплексный подход к повышению надежности МС и ЭМС генератора за счет определения и использования диагностических признаков, наиболее значимых и эффективных диагностических параметров статических и динамических режимов, корректировки конструктивных параметров, контроля и диагностики при ресурсных испытаниях и эксплуатации;

– на основе исследования стационарных и динамических режимов генератора предложена математическая регрессионная модель, отличающаяся от известных функциональной связью между механическими и электрическими диагностическими параметрами ЭГУ и параметрами надежности;

– разработана математическая модель МС и ЭМС ЭГУ при испытании коммутационными импульсами, отличающиеся от известных учётом высокочастотных составляющих и позволяющая, по реакции механических узлов, электрических обмоток на испытательный импульс, определять деформации механических узлов, электрических обмоток статора, катушки возбуждения;

– предложена методика определения показателей надёжности МС и ЭМС ЭГУ по результатам ресурсных испытаний; методика корректировки конструктивных параметров МС и ЭМС, алгоритмы работы устройств управления и контроля, предотвращающих выход из строя и повышающих надёжность генератора;

– определен закон распределения вероятности показателей надёжности узлов, получены регрессионные зависимости частоты отказа, интенсивности отказов для основных устройств генератора.

Практическая значимость исследования:

– разработана регрессионная модель функциональной связи между механическими, электромагнитными параметрами и показателями надежности, позволяющая определять ресурс работы ЭГУ;

– рекомендовано выполнять упругие, колебательные, демпфирующие элементы, элементы трения подшипникового узла, щеткодержателя, крепления и межобмоточную, межкорпусную изоляцию с учетом воздействий многократных динамических вибрационных воздействий;

– разработаны алгоритмы работы устройств управления и контроля, предотвращающих выход из строя и повышающие надёжность генератора;

– предложены практические рекомендации по корректировке конструктивных параметров МС и ЭМС, разработке элементов управления и контроля, предотвращающих повреждения и повышающие надёжность ЭГУ.

Обоснованность и достоверность результатов исследования обеспечены соблюдением методологических принципов системного подхода к изучению проблемы, применением комплекса методов исследования, соответствующих объекту, цели, задачам и логике исследования.

Реализация результатов работы.

Теоретические и экспериментальные исследования выполнены на кафедре «Автотракторное Электрооборудование» Тольяттинского государственного университета, в Бюро программного обеспечения Производственного Технологического Оборудования Конструкторского Отдела Систем Управления Сварочного оборудования и Специальных Установок ОАО АВТОВАЗ для проекта автомобиля ВАЗ 2123.

Результаты диссертационной работы используются в учебно-методическом обеспечении дисциплин «Испытание электрооборудования автомобилей и тракторов», «Эксплуатация и ремонт электрооборудования автомобилей и тракторов», «Надёжность электрооборудования автомобилей и тракторов» для студентов специальности 1808.00 «Электрооборудование автомобилей и тракторов».

Апробация работы. По материалам диссертации сделаны доклады на международной научно-технической конференции «Перспективы развития автомобильного транспорта», МГТУ “МАМИ” (Россия, Москва, 2002г), 7-й всероссийской научно-технической конференции МГУС (Россия, Москва, 2002), научно- технической конференции "Новые технологии в промышленности, экономике и социально-культурной сфере" (Россия, Тольятти, 2000 г.), научно – технической конференции «Технический ВУЗ – наука, образование и производство в регионе» (Россия, Тольятти, 2002 г.). Результаты работы обсуждались на научном семинаре кафедры «Автотракторное электрооборудование» Тольяттинского государственного университета.

Публикации. По материалам диссертационной работы опубликовано 27 работ, из которых научных статей – 10, тезисов докладов – 17.

Структура и объем работы. Диссертация состоит из введения, четырех глав с выводами, заключения. Основная часть работы изложена на 173 страницах, включает 70 рисунков, 17 таблиц и библиографию из 141 наименования, приложения на 3 страницах.

Основное содержание работы

Во введении обоснована актуальность темы, сформулированы цель и основные задачи научных исследований, дана краткая характеристика работы и сформулированы основные положения, выносимые на защиту.

В первой главе проведён анализ средств и методов испытания, оценки надёжности системы электроснабжения автомобилей.

Анализ литературных источников, трудов А.С. Акимова, В.В. Литвиненко, А.Д. Борца, В.Е. Ютта, А.Х. Синельникова, Ю.П. Чижкова, Х. Сига, С. Мидзутани, Т. Росса показал, что большинство применяемых методов и средств испытаний, существующие испытательные устройства, диагностические стенды не позволяют выполнять ряд исследовательских вибрационных испытаний. Бортовые системы автомобиля не контролируют работоспособность устройств генератора, ВБР, параметры потока отказов, что не позволяет комплексно оценивать надёжность ЭГУ.

Для повышения технико-экономических показателей ЭГУ необходима разработка методов испытаний и контроля, предотвращающие выход из строя узлов, необходима методика определения ВБР, частоты отказов.

Основы динамических измерений, разработанные российскими учеными В.А. Грановским, А.А. Харкевичем, Б.А. Школьником, зарубежными учеными Д. Хофманом, В. Гитом, Х. Даллманом, позволяют выполнить на достаточном уровне измерения и испытания. Необходима дальнейшая разработка методических вопросов для определения эффективных диагностических параметров устройств ЭГУ при ресурсных испытаниях и эксплуатации.

Вторая глава представлена результатами теоретических исследований переходных процессов в ЭГУ, определения технического состояния методом дефектографирования – определение реакций МС и ЭМС ЭГУ на исследовательский механический и прямоугольный электрический импульс.

Задача повышения достоверности определения повреждений решена путем разработки математической модели МС и ЭМС ЭГУ, определением наиболее эффективных диагностических параметров. В статическом режиме контролируются вибрации работающего генератора по второму режиму и работающей экспериментальной установки по третьему режиму. В динамических режимах работы оцениваются импульсные вибрационные воздействия по четвертому режиму и ударные воздействия в пятом режиме.

В качестве диагностического признака узлов МС принята величина изменения горизонтального Δ lхi, Δ lyi и вертикального Δ lzi перемещения по каждой из координатных осей X, Y, Z, амплитуда вибраций (V i), жесткость (Ci) крепления, уровень затяжки (βi) болтовых, винтовых, соединений узлов.

Для оценки технического состояния узлов в статических режимах выделены значимые диагностические параметры: относительное изменение амплитуды вибраций ΔVij и относительное изменение величины затяжки Δβij болтовых, винтовых, разъемных соединений узлов и устройств ЭГУ:

(1)

(1)в динамических режимах выделены наиболее значимые диагностические параметры - относительное изменение величины коэффициента затухания Δ ξij , относительное изменение величины постоянной времени Δ Т i j :

;

;  (2)

(2)где Vijначальн., βijначальн., ξijначальн., Тi jначальн., Vijконечн., βijконечн., ξijконечн., Тijконечн,.

Vijнормир.,

Vijнормир.,  βijнормир.,

βijнормир.,  ξijнормир.,

ξijнормир.,  Тi jнормир. – начальное (начало испытаний или контрольных измерений), конечное значение (после испытаний или в момент контрольных измерений) и нормируемое значение величины амплитуды вибраций, затяжки, коэффициента затухания, постоянной времени колебательного процесса вибраций i - узла генератора j - режима. Нормируемые значения диагностических параметров Vijнормир., βijнормир., ξijнормир., Тi jнормир. определяются экспериментально для каждого узла и вида деформаций.

Тi jнормир. – начальное (начало испытаний или контрольных измерений), конечное значение (после испытаний или в момент контрольных измерений) и нормируемое значение величины амплитуды вибраций, затяжки, коэффициента затухания, постоянной времени колебательного процесса вибраций i - узла генератора j - режима. Нормируемые значения диагностических параметров Vijнормир., βijнормир., ξijнормир., Тi jнормир. определяются экспериментально для каждого узла и вида деформаций.При моделировании МС (статор, сердечник, передняя и задняя крышка корпуса, ротор, подшипники, шкив, вентилятор, кольца, щетки, щеткодержатель) приняты допущения: корпусные детали являются абсолютно жёсткими телами, связанные упругими элементами; их движения осуществляются за счёт деформации, которые являются упругими и подчиняются закону Гука; силы, действующие на МС - вес узлов, вибрации двигателя внутреннего сгорания (ДВС), создаваемые ими моменты.

На расчетной схеме замещения механической подсистемы «генератор – трансмиссия - ДВС – моторный отсек кузова» в координатной плоскости

обозначено: О1 , . . ., О6 – центры тяжести генератора и шкива, трансмиссии и шкива, ДВС, моторного отсека, соответственно, xi, yi и zi – обобщённые координаты горизонтального и вертикального перемещения центра тяжести

обозначено: О1 , . . ., О6 – центры тяжести генератора и шкива, трансмиссии и шкива, ДВС, моторного отсека, соответственно, xi, yi и zi – обобщённые координаты горизонтального и вертикального перемещения центра тяжести  го узла; φi, ψi – углы поворота вокруг центра тяжести (рис.1).

го узла; φi, ψi – углы поворота вокруг центра тяжести (рис.1).Уравнения равновесия для МС по принципу возможных перемещений:

, (3)

, (3) г

БТ

Xвых1j

Xвых2j

Xвых4j

Xвых7j

де

вариация потенциальной энергии системы;

вариация потенциальной энергии системы;  потенциальные силы;

потенциальные силы;  возможные перемещения.

возможные перемещения.

Xвых6j

Xвх

Рис.1 . Расчетная схема замещения механической системы «генератор со шкивом– ведущий шкив на коленчатом валу – ДВС – моторный отсек»

Уравнения для подсистемы «Ротор - статор – ДВС- моторный отсек» в плоскости

в матричной форме:

в матричной форме:СYOZ1i U = P, (4)

где СYOZ1i - матрица жёсткости; U - матрица-столбец перемещений; P -матрица-столбец механической нагрузки (механических воздействий);

U =

; P =

; P =  ; СYOZ1i =

; СYOZ1i =  , (5)

, (5)где aii - элементы матрицы жесткости СYOZ1i.

Данная модель МС представляет познавательный интерес, она эффективна для исследования изучения и понимания процессов в статическом режиме ЭГУ. Разработанная математическая модель МС в статике позволяет оценить величину изменения горизонтального Δ lхi, Δ lyi и вертикального Δ lzi перемещения по каждой из координатных осей X, Y, Z, уровень затяжки (βij) i - узлов крепления механического устройства в j – режиме испытаний.

Уравнения движения в стандартной форме колебательного звена второго порядка, моделирующего i - узел, по расчетной схеме МС генератора 94.3701, 37.3701 и др. (рис. 1) для j – динамического режима ресурсных испытаний:

. (6)

. (6)Передаточная функция колебательного i - звена второго порядка:

,

,  , (7)

, (7)где i =1…6 – номер узла; k ij - коэффициент передачи; Тij, ξij - постоянная времени, коэффициент затухания переходного процесса.

Частотная функция, АЧХ, фаза частотная характеристика для колебательного i - звена для j - режима импульсных вибрационных испытаний:

;

;  ; (8)

; (8) . (9)

. (9)На основе расчетных и экспериментальных данных получено: для пятого режима при снижении затяжки щеточного узла Р35 на 38% коэффициент передачи k35 увеличился на 9%; в четвертом режиме при снижении затяжки Р24 щеточного узла на 10% после ресурсных вибрационных испытаний значение коэффициента передачи k44 увеличилось на 3%, амплитудное значение A44(ω) АЧХ увеличилось на 12%, коэффициент затухания ξ44 уменьшился на 10%, постоянная времени T44 увеличилась на 11%. При снижении величины затяжки Р5 щеточного узла на 10% в пятом режиме коэффициент передачи k45 увеличился на 5%, амплитудное значение АЧХ увеличилось на 11%, коэффициент затухания ξ45 уменьшился на 11%, постоянная времени T45 увеличилась на 8%. На основании экспериментальных данных определены наиболее эффективные диагностические параметры МС для динамических режимов - относительное изменение величины затяжки крепления узлов, амплитуды, коэффициента затухания и постоянной времени вибраций, ударов.

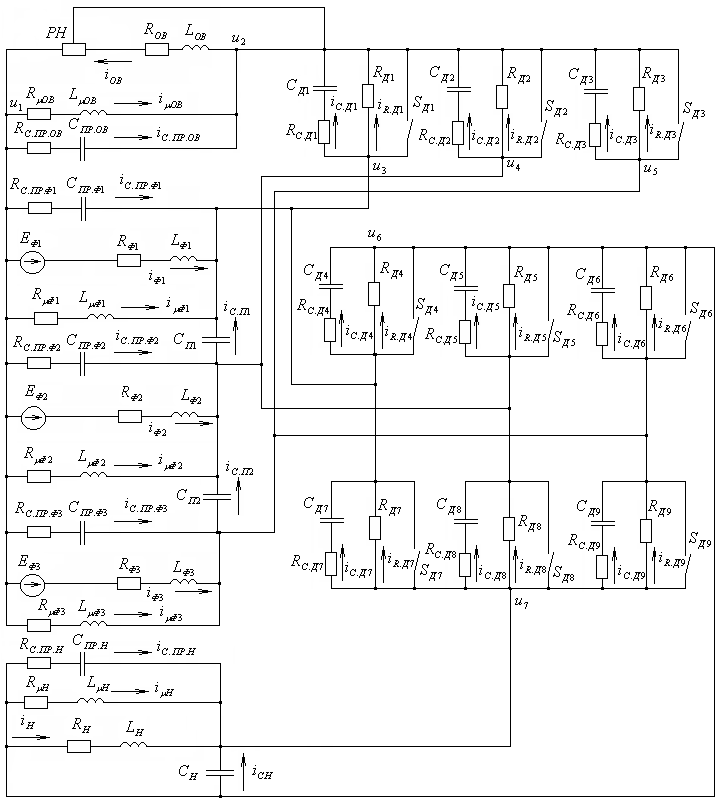

В математической модели ЭМС генератора (рис.2) не учитываются: механические параметры МС; взаимная индуктивность между обмоткой статора и обмоткой возбуждения; вихревые токи контуров; изменение характеристик ЭМС при тепловом и вибрационном воздействии.

Рис. 2. Расчетная полная схема замещения ЭМС генератора

В расчетной схеме (рис. 2) замещения ЭМС генератора при ресурсных испытаниях: РН – регулятор напряжения; ES.A – ЭДС источника питания; RОВ, RС.ПР.ОВ, RС.ПР.Ф1, RС.Д1, RФ1, RФ1, RН, RН, ROB, RД1, СПР.ОВ , СПР.Ф1– СПР.Ф3 – параметры обмотки возбуждения, ветвей обмотки статора; LOB, LФ1, LФ1, LФ2, LФ2, LФ1, - LФ3, LН, LСН – индуктивность (насыщения, рассеяния) обмотки возбуждения, ветвей обмотки статора; RД.А1 - RД.А9, RД.1 - RД.9 СД.1 - СД.9 –параметры диодов выпрямительного моста; EФ.1 и EФ.2 , EФ.3 – ЭДС ветвей обмотки статора, RН , LН , СН - параметры нагрузки генератора.

На основе сравнительного анализа, в качестве диагностического признака принята работоспособность изоляции токоведущих частей ЭГУ. В качестве диагностического параметра состояния изоляции принята относительная величина емкости Сij и величины тангенса угла диэлектрических потерь tgδij изоляции на текущий момент испытаний (Cijконечн., tgδijконечн.):

. (10)

. (10)Нормируемые значения диагностических параметров

Сijнормир.,

Сijнормир.,  tgδijнормир. определяются экспериментально для каждого токоведущего узла и вида деформаций. Точность получаемых значений емкости C ij и величины tgδij изоляции генератора 37.3701, 94.3701 и др. в переходном режиме при воздействии прямоугольного электрического импульса напряжения на начало фазы обмотки при доверительной вероятности рij=0,9 составляет (методическая погрешность) от 2% до 7%. Коэффициент затухания (Кijэлектр.), постоянная времени (Тijэлектр.) переходного процесса, величина емкости Сij и тангенса угла диэлектрических потерь tgδij изоляции для i – устройства j – ветви являются комплексным критерием работоспособности изоляции ветви.

tgδijнормир. определяются экспериментально для каждого токоведущего узла и вида деформаций. Точность получаемых значений емкости C ij и величины tgδij изоляции генератора 37.3701, 94.3701 и др. в переходном режиме при воздействии прямоугольного электрического импульса напряжения на начало фазы обмотки при доверительной вероятности рij=0,9 составляет (методическая погрешность) от 2% до 7%. Коэффициент затухания (Кijэлектр.), постоянная времени (Тijэлектр.) переходного процесса, величина емкости Сij и тангенса угла диэлектрических потерь tgδij изоляции для i – устройства j – ветви являются комплексным критерием работоспособности изоляции ветви. На основе анализа расчетных и экспериментальных данных получено: после первой половины (50 %) ресурсных испытаний генератора 37.3701 пробивное напряжение изоляции обмотки первой фазы снизилось на 35%, величина емкости С1,50% увеличилась на 48 %, величина тангенса угла диэлектрических потерь tgδ1,50% изоляции увеличилось на 24 %, амплитудное значение A1,50% (ω) АЧХ увеличилось на 23 %, коэффициент затухания ξ1,50% уменьшился на 9 %, постоянная времени T1,50% увеличилась на 20 %. Снижение пробивного напряжения обуславливает уменьшение ВБР изоляции обмоток.

Для определения показателей надежности при ресурсных испытаниях разработаны группы переменных i:

1. Возможные вибрационные перемещения подшипников и узлов крепления параметры перемещений – (v 1, … , v i , … ). 2. Вибрационные перемещения деталей корпуса (у1, …, уi , . . . ). 3. Характеристики генераторного и приводного шкива ДВС (z1, z 2 , … , z i , …). 4. Перемещения ротора (p1,, …, pi , …). 5. Перемещения вентилятора. 6. Перемещения щеткодержателя (m1 , …, m i ) и др.

Регрессионная зависимость для модели надежности - процесс возникновения отказов узлов генератора (i(t) - интенсивность отказов; Т0.i(t ) -средняя наработка на отказ; Pi(t) – ВБР; ai(t) - поток отказов), изменения параметров МС и ЭМС представлены в виде системы уравнений i (рис. 3).

Регрессионная зависимость переменной частоты отказа 1 - щеткодержателя представлена в виде полинома восьмой степени:

, (11)

, (11)где a1, a2, … , a7 - коэффициенты регрессионной модели, β1 – параметр затяжки щеткодержателя (в относительных единицах). Значения для коэффициентов регрессии получены при обработке результатов ресурсных испытаний генератора 94.3701 на стенде:

. (12)

. (12)На рис. 4, а представлена регрессионная зависимость переменной частоты отказов i подсистемы «Ротор - щеткодержатель - статор – ДВС – моторный отсек». По вертикальной оси в относительных единицах указана частота отказа i щеткодержателя, по горизонтальной оси β1 – параметр затяжки щеткодержателя (в относительных единицах).

Рij

Uij

Рис.3. Основные показатели, регрессионная зависимость МС и ЭМС и диагностические параметры для оценки надежности генератора

Д

анная кривая (рис.4, а) - регрессионная модель частоты отказа 1 щеткодержателя имеет максимум при значении параметра затяжки β1 щеткодержателя в пределах 1,5 – 1,8.

анная кривая (рис.4, а) - регрессионная модель частоты отказа 1 щеткодержателя имеет максимум при значении параметра затяжки β1 щеткодержателя в пределах 1,5 – 1,8.а)

б)

Рис. 4. Регрессионная зависимость переменной i частоты отказа

На рис.4, б приведен график зависимости переменной частоты отказа 1 , 2 (положительная, отрицательная щетка) переменных подсистемы для генератора 37.3701. Установлено, что вид закона распределения наработки на отказ ij, ВБР Рij , интенсивности отказов ij(t) элементов ЭГУ, определенный методом использования эмпирических функций, наиболее близкий к нормальному закону (Р25 , по рис. 5 а, б).

В качестве инструментального средства для автоматизации обработки данных ресурсных вибрационных и электрических испытаний была использована разработанная программа Convertor_XLS_CL (конвертор данных в специализированные таблицы Excel_MS).

Аналогично получены регрессионные уравнения для ряда других механических подсистем ЭГУ.

В третьей главе представлена методика экспериментального определения надёжности элементов ЭГУ при ресурсных испытаниях в статическом и динамическом режиме. Алгоритм определения показателей надёжности позволяет прогнозировать надёжность работы элементов ЭГУ.

β отн. 2 = 1,5

β отн. 2 = 0,5

βотн. 2 = 1,0

а) б)

Рис. 5. Регрессионная зависимость частоты отказов θi щеточного узла подсистемы «Ротор - щеткодержатель - статор– ДВС – моторный отсек» (а); б- ВБР (Р25) щеточного узла при затяжке β отн. 2 для длительности испытаний τ.

На основе метода случайного баланса составлены матрицы планирования эксперимента, выделены доминирующие факторы – температура

, амплитуда коммутационного импульса

, амплитуда коммутационного импульса  , момент на валу

, момент на валу  . ВБР генератора:

. ВБР генератора: (13)

(13)Диапазоны варьирования параметров : на нижнем уровне (-1) М = 5 Нм, UК.И =12В и t =25С; на верхнем уровне (+1) М =13 Нм, UК.И = 24В и t = 50С.

Анализ экспериментальных данных показывает, что увеличение величины изменения диагностических параметров в зависимости от числа вибрационных импульсов Nn аналогично как для ЭГУ 37.3701, так и для ЭГУ 94.3701.

Ресурсные испытания показали, что при импульсных воздействиях в условиях ограниченной выборки оценка надёжности узлов ЭГУ может быть выполнена на основе определения изменения диагностических параметров.

В четвёртой главе приведены разработанные элементы и устройства измерительной техники, системы управления ресурсными испытаниям генератора. Разработана экспериментальная установка - стенд испытаний ЭГУ с вентильным электрогенератором 94.3701, 37.3701 для автомобилей ВАЗ–2110, 2109, 21213, АЗЛК–214201-10; с вентильным электрогенератором Г 222 для автомобилей ВАЗ–2107, 2105, ЗАЗ–1102. Стенд содержит: 1 – ЭГУ; 2 – ДВС; 3 – коммутатор; 4 – датчик тока; 5 – датчик частоты вращения вала; 6 – датчик нагрузочного момента; 7 – система импульсно-фазового управления; 8 – корректирующее устройство; 9 – сумматор; 10 – переключающее устройство; 11 – блок управления частотой; 12 – задатчик канала частоты вращения; 13 – блок управления, и др. (рис. 6).

Рис. 6. Электрическая схема стенда для исследования МС и ЭМС ЭГУ в динамических режимах при ресурсных испытаниях

С

пектр вибраций V2 на рис. 7, а соответствует нормальной затяжке элементов ЭГУ 37.3701 узлов; рис. 7, б - затяжка элементов крепления снижена на 50 % ( f – частота).

пектр вибраций V2 на рис. 7, а соответствует нормальной затяжке элементов ЭГУ 37.3701 узлов; рис. 7, б - затяжка элементов крепления снижена на 50 % ( f – частота). ΔX1

а)

б)

а)

Рис. 7. Результаты экспериментального определения изменения вибраций крепления щеточного узла и регулятора напряжения ЭГУ 37.3701: а - при 100 % затяжке; б – при 50 % - затяжке ( --- расчетные значения )

Изменение амплитуды вибраций зарегистрировано в пределах 24% - 75 % при снижении затяжки крепления на 50%- 100%. При снижении затяжки отличие теоретических и экспериментальных данных амплитуды ΔV2 вибраций увеличивается на 25% - 45%. Анализ спектра вибраций задней крышки с щеточным, выпрямительным узлом и регулятором напряжения генератора 37.3701 при 100 % затяжке крепления показывает отличие экспериментальных данных и расчетных данных МС в сторону увеличения амплитуд вибраций от 28% до 87 % для частот 2,0 - 4,0 кГц (рис.7, а).

Для непрерывного контроля МС и ЭМС разработан алгоритм (рис.8) работы блока управления и непрерывного контроля (БУНК) на основе последовательного опроса элементов и сравнительном анализе сигналов.

Рис. 8. Алгоритм (модуль для ЭМС) работы БУНК ЭГУ при эксплуатации

Разработаны предложения по модернизации конструкции для повышения надежности МС и работоспособности изоляции ЭМС ЭГУ.

В заключении представлены результаты диссертационной работы и возможные области их использования.

основные результаты работы

- Анализ повреждаемости узлов ЭГУ показал, что МС и ЭМС

являются наиболее нагруженными в части динамических воздействий, что определяет надёжность устройств электроснабжения.

- Разработанная математическая модель МС, отличающаяся от известных разделением МС на подсистемы элементов, позволяет исследовать ЭГУ, определять величину изменения вибраций при изменении затяжки с методической погрешностью от 3% до 9%.

- Наиболее значимыми диагностическими признаками приняты перемещения по координатным осям, воздействия вибраций, ударных воздействий; диагностические параметры для статических режимов - изменения перемещения по координатным осям, а для динамических режимов - относительное изменение амплитуды вибраций и величины затяжки соединений, коэффициента затухания и постоянной времени вибраций.

- Разработана методика определения и рассчитаны значения параметров математической модели в виде передаточной функции узлов как колебательного звена второго порядка для динамических режимов генераторной установки при ресурсных испытаниях.

- Разработанная математическая модель МС в статике позволяет оценить состояние и уровень затяжки i - узлов крепления каждого механического устройства, входящего в соответствующую подсистему (генератор, ДВС, моторный отсек).

- Относительная погрешность моделирования вибраций Vij узлов определяется как отклонение фактического положения центра тяжести узла относительно расчетного положения и составляет от 2% до 10%. При анализе результатов получено, что увеличение на 40 % - 50 % амплитуды вибраций узлов подсистемы «щеточный узел – статор генератора» связано со снижением на 20 % - 30 % затяжки крепления узлов.

- Математическая модель ЭМС, учитывающая емкостные и индуктивные связи между обмотками, обмотками и корпусом, диодами выпрямительного блока, позволяет по реакции на прямоугольный испытательный импульс определять изменение параметров ЭГУ. Коэффициент затухания и постоянная времени переходного процесса, величина емкости и тангенса угла диэлектрических потерь изоляции ЭМС являются комплексным критерием работоспособности изоляции. Снижение пробивного напряжения обуславливает уменьшение ВБР изоляции обмоток и определяет взаимосвязь диагностических параметров с параметрами надежности ЭГУ.

- Полученные для ряда механических подсистем регрессионные модели параметров надежности ВБР от изменения параметров МС и ЭМС позволяют определять изменение надежности при испытаниях, в эксплуатации.

- Установлено, что вид закона распределения наработки на отказ i элементов устройств генератора в третьем, четвертом и пятом режимах, определенный методом использования эмпирических функций, наиболее близкий к нормальному закону. Анализ экспериментальных данных показывает, что увеличение величины изменения диагностических параметров в зависимости от увеличения числа вибрационных импульсов Nn аналогично для ЭГУ 37.3701 и для ЭГУ 94.3701.

- Разработанные предложения по модернизации конструкции для повышения ВБР для генератора типа 37.3701, 94.3701 дают возможность за счет повышения затяжки крепления корпуса на 7,8-18 % повысить ВБР на 3,5-4,5 % с вероятностью 0,95; за счет увеличения толщины корпусной изоляции обмоток на 11-20% увеличить фактический ресурс работы изоляции на 8-13% .

- Контроль работоспособности МС и ЭМС с использованием разработанного алгоритма работы устройства БУНК на основе анализа текущего значения диагностических параметров, критерия работоспособности изоляции обеспечивает повышение ВБР ЭГУ при эксплуатации на 20% - 30 %.

Публикации автора по теме диссертации:

1. Шлегель А.О. Измерения при ускоренных испытаниях электрооборудования автомобилей [Текст] / М.И. Рафиков, О.А. Шлегель //В сб. науч. трудов ПТИС. «Наука, техника, образование г. Тольятти и Волжского региона». Тольятти: 1999.- 0,1 п. л. (авт. 0,04 п.л.)

2. Шлегель А. О. Устройство виброизмерения генератора автомобилей "ВАЗ" [Текст] / А.А. Северин, Е.В.Силаева, Б.М. Горшков // Тез. докл. науч. конф. "Новые технологии в промышленности, экономике и социально-культурной сфере". Тольятти: ПТИС, 2000. - 0,1 п. л. (авт. 0,03 п.л.)

3. Шлегель А.О. Выборочный приемочный контроль, испытания электрооборудования автомобилей [Текст] / О.В.Петинов, А.Д.Николаев, В.В.Ермаков, О.А. Шлегель // В межвузовском сб. научных трудов, часть 2, «Наука, техника, образование г. Тольятти и Волжского региона» // ТПИ, 2000. - 0,1 п. л. (авт. 0,05 п.л.)

4. Шлегель А.О. Диагностика устройств и узлов двигателя автомобиля при сервисе и испытаниях [Текст] / В.Н. Попенко, Ю.О. Петинов, И.Д.Березин,

О.А.Шлегель // В сб. научн. трудов 7 всероссийская научно-техническая конференция. МГУС, Москва, 2002. - 0,1 п. л. (авт. 0,04 п.л.)

5. Шлегель А. О. Динамическое моделирование при автоматизированном диагностировании несущих систем технологического оборудования [Текст] / В.Н. Попенко, Ю.О.Петинов, И.Д. Березин, О.А. Шлегель // В сб. научн. трудов МГУС, 7 всероссийская НТК, Москва, 2002 // М.: МГУС, 2002. - 0,2 п. л. (авт. 0,1 п.л.)

6. Шлегель А. О. Диагностирование технического состояния узлов и деталей двигателя автомобиля [Текст] / Е.В.Силаева, О.А.Шлегель, Ю.О. Петинов

// В сб. научн. трудов ТГУ, НТК Тольятти, 2002. - 0,1 п. л. (авт. 0,05 п.л.)

7. Шлегель А. О. Ресурсные испытания силовых агрегатов легковых автомобилей [Текст] / Д.И. Гурьянов, О.А. Шлегель // В сб. научн. трудов Международная научно-техническая конференция, Москва МГТУ “МАМИ”, 2002. - 0,1 п. л. (авт. 0,05 п.л.)

8. Шлегель А. О. Исследование электромагнитной совместимости электрооборудования автомобилей [Текст] / Д.И. Гурьянов, О.А.Шлегель // В сб. научн. трудов. Международная научно-техническая конференция, Москва МГТУ “МАМИ”, 2002.- 0,1 п. л. (авт. 0,03 п.л.)

9. Шлегель А. О. Устройства диагностики технического состояния при эксплуатации двигателя автомобиля [Текст] / Силаева Е.В., Шлегель О.А., Петинов Ю.О. // В сб. научн. трудов Тольяттинский государственный университет, НТК, 2002. - 0,1 п. л. (авт. 0,03 п.л.)

10. Шлегель А.О. Определение уровня электромагнитного излучения автомобиля [Текст] / Б.М.Горшков, Е.В.Силаева, О.А. Шлегель // Автотракторное электрооборудование № 1, 2002.- 0,2 п. л. (авт. 0,1 п.л.)

11. Шлегель А. О. Диагностирование устройств электронного управления двигателя легкового автомобиля [Текст] / Ю.О.Петинов, О.А. Шлегель // В сб. трудов № 3. Всероссийская НТК «Современные тенденции развития автомобилестроения в России», ТГУ, Тольятти: 2003.- 0,3 п. л. (авт. 0,1 п.л.)

12. Шлегель А. О. Ускоренные испытания на надежность моторедукторов и электродвигателей автомобиля [Текст] / А. О. Шлегель //Автотракторное электрооборудование № 1, 2005. - 0,1 п. л.

13. Шлегель А.О. Исследование механических и электромагнитных процессов автомобильного генератора в динамических режимах. [Текст] / Д.И. Гурьянов // Автотракторное электрооборудование № 4, 2005. - 0,1 п. л. (авт. 0,05 п.л.)

14. Шлегель А. О. Математическая модель механической системы автомобильного генератора в динамических режимах [Текст] / А. О. Шлегель // Автотракторное электрооборудование № 9, 2004. - 0,1 п. л.

15. Шлегель А. О. Математическая модель электромагнитной системы автомобильного генератора в динамических режимах [Текст] / А. О. Шлегель // Автотракторное электрооборудование № 6, 2005.- 0,1 п. л.

16. Шлегель А.О. Моделирование механической системы генератора [Текст] / А. О. Шлегель // В сб. научн. трудов Всерос. НТК «Современные тенденции развития автостроения в России», ТГУ, Тольятти, 2005. - 0,1 п. л.

17. Шлегель А. О. Моделирование электромагнитной системы автомобильного генератора [Текст] / А. О. Шлегель // Всерос. НТК «Современные тенденции развития автомобилестроения в России», ТГУ, Тольятти, 2005.- 0,1 п. л.

Личный вклад автора. Все основные положения диссертации разработаны автором лично. В совместных публикациях автору принадлежат разработка методики определения показателей надежности (1, 3, 5, 9), электрическая принципиальная схема (4), обработка результатов измерений (2, 6, 7, 8), алгоритм функционирования (10, 13), расчетная часть (11).

Разрешено к печати диссертационным советом Д 212.217.04.

Протокол № 4 от 17.04.2007 г.

Заказ № 81. Формат 6084 1/16. Бумага тип. №1

Печать офсетная. Уч.-изд. Л. 1,0. Тираж 100 экз.

Тольяттинский государственный университет.

Типография ТГУ.

443100, г. Тольятти, ул. Белорусская 24, Главный корпус