Методические рекомендации по контролю качества монтажа подкрановых путей москва 1985

| Вид материала | Методические рекомендации |

- Методические рекомендации по подготовке к промежуточному государственному контролю, 260.11kb.

- Контроль качества сварных соединений трубопроводов стальных, из полимерных материалов,, 375.15kb.

- А. И. Заиченко 12 июля 1985 г. N 3912-85 методические указания, 446.04kb.

- Методические рекомендации по выполнению практикума, итоговому контролю знаний, 557.29kb.

- Методические материалы для разработки коллективных договоров в 2012 году Минск, 1201.06kb.

- Методические рекомендации биологически активная добавка «флоравит э» в гастроэнтерологии, 1903.19kb.

- С. И. Козленко методические рекомендации по разработке заданий для школьного и муниципального, 338.86kb.

- Методические рекомендации Москва 2002, 1256.91kb.

- Методические рекомендации Москва 2002, 1415.19kb.

- Методические рекомендации по выполнению дипломных работ для студентов экономического, 800.5kb.

3. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ УСТРОЙСТВЕ И ЭКСПЛУАТАЦИИ НАДЗЕМНЫХ ПОДКРАНОВЫХ ПУТЕЙ

3.1. Надземный рельсовый подкрановый путь выполняется по проектным чертежам, на которых указываются предельные отклонения от проектных геометрических параметров элементов пути.

В зависимости от грузоподъемности кранов следует использовать рельсы различных типов (см. табл.7).

Смещение продольной оси подкрановой балки на опорной поверхности (площадке) колонны от проектного положения не должно превышать ±8 мм, а отклонение отметок верхних полок подкрановых балок на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном разрезе пролета от проектных не должно превышать ±16 мм (СНиП III-16-80).

При монтаже крановых путей для кранов грузоподъемностью до 20 т могут использоваться железнодорожные: рельсы, для кранов большей грузоподъемности используются специальные крановые рельсы, характеристики которых даны в табл. 8.

Таблица 7

Основные характеристики мостовых кранов, типы рельсов, рекомендуемых для них

| Грузоподъемность, т | Пролёт крана, м | Крановый габарит здания, мм | Габарит крана от оси головки рельса, мм | Тип рельса | |

| вверх | наружу | ||||

| 10 | На 1,5 м менее пролета здания | 2250 | 1900 | 260 | КР-70 |

| 20/5 | 2650 | 2400 | 260 | -“- | |

| 30/5 | 2950 | 2750 | 300 | -“- | |

| 50/10 | 3350 | 3150 | 300 | КР-80 | |

| 80/20 | На 2 м менее пролета здания | 4000 | 3700 | 400 | КР-100 |

| 100/20 | При пролёте 30-36 м | | | ||

| 4400 | 4000 | 400 | | ||

| 200/32 | На 2.5м менее пролета здания | 5200 | 4800 | 500 | КР-120 |

| 250/32 | При пролете 36 м: | | | ||

| 320/32 | 5600 | 5200 | 500 | | |

| 6300 | 5900 | 500 | | ||

| 350/75+10 | На 3 м менее пролета здания | 6400 | 6100 | 500 | КР-140 |

| При пролете 36 м: | | | |||

| 6800 | 6500 | 500 | | ||

| 500/125+10 | 7400 | 7100 | 650 | КР-140 | |

| При пролете 36 м: | | | |||

| 7800 | 7500 | 650 | |

Крепление железнодорожных рельсов типа Р-38 и Р-43 следует выполнять на крюках (рис. 8), а крановых рельсов типа КР-50 ÷ КР-140 на планках (рис. 9 и 10). При установке рельса на железобетонную балку прокладывается упругая прорезиненная лента толщиной 8-10 мм. Смещение оси подкранового рельса от оси подкрановой балки не должно превышать 20 мм для железобетонных балок и 15 мм для металлических балок.

После окончания монтажа крана, согласно СНиП III-Г.10.1.69 (п. 3.5), должны быть выполнены геодезическая проверка геометрии подкрановых путей, соответствующие исполнительные: чертежи, которые прилагаются к акту приемки пути.

Таблица 8

Характеристики крановых рельсов

| Тип крановых рельсов | Основные размеры рельсов, мм | Обозначение размеров | |

| а | в = б | g |  |

| КР-50 | 50 | 90 | 20 |

| КР-60 | 60 | 105 | 24 |

| КР-70 | 70 | 120 | 28 |

| КР-80 | 80 | 130 | 32 |

| КР-100 | 100 | 150 | 38 |

| КР-120 | 120 | 170 | 44 |

| КР-140 | 140 | 190 | 50 |

Примечание: Цифра в марке рельса означает ширину его головки (в мм)

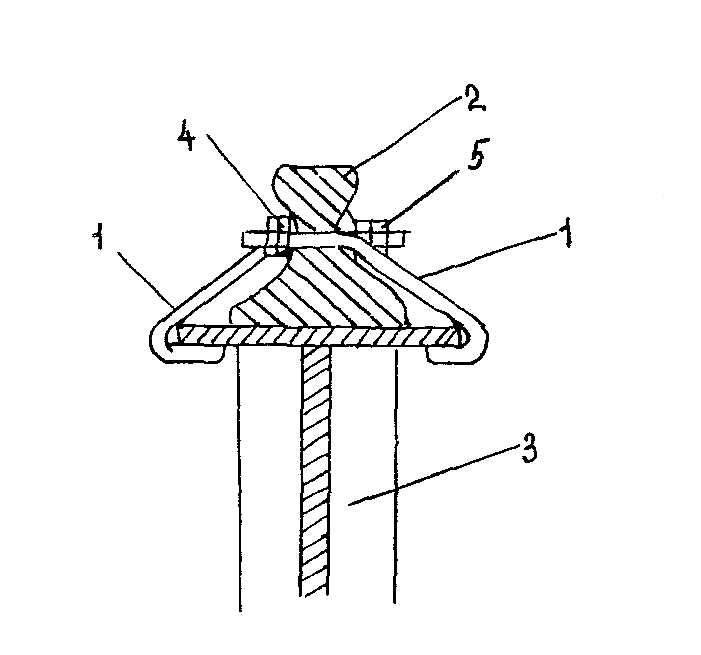

Рис. 8. Крепление крановых рельсов на крюках:

1 - крюки, 2 - крановый рельс, 3 - металлическая подкрановая балка, 4 - пружинная шайба, 5 - гайка

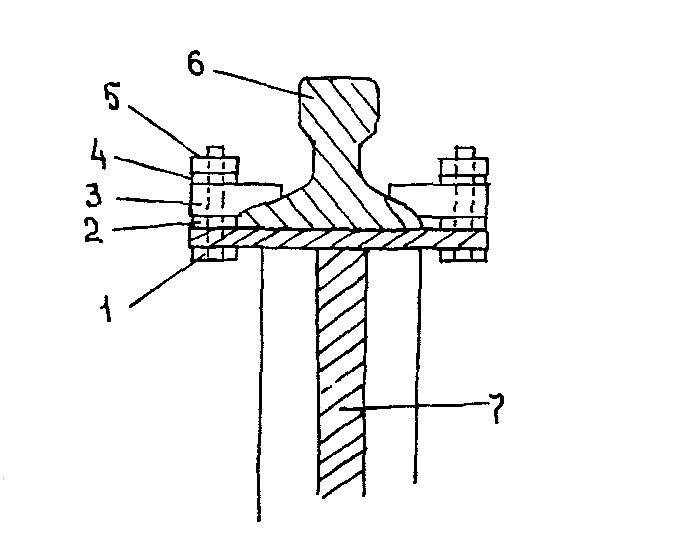

Рис. 9. Крепление крановых рельсов на планках:

1 - болт, 2 - шайба, 3 - планка, 4 - пружинная шайба, 5 - гайка, 6 - подкрановый рельс, 7 - металлическая подкрановая балка

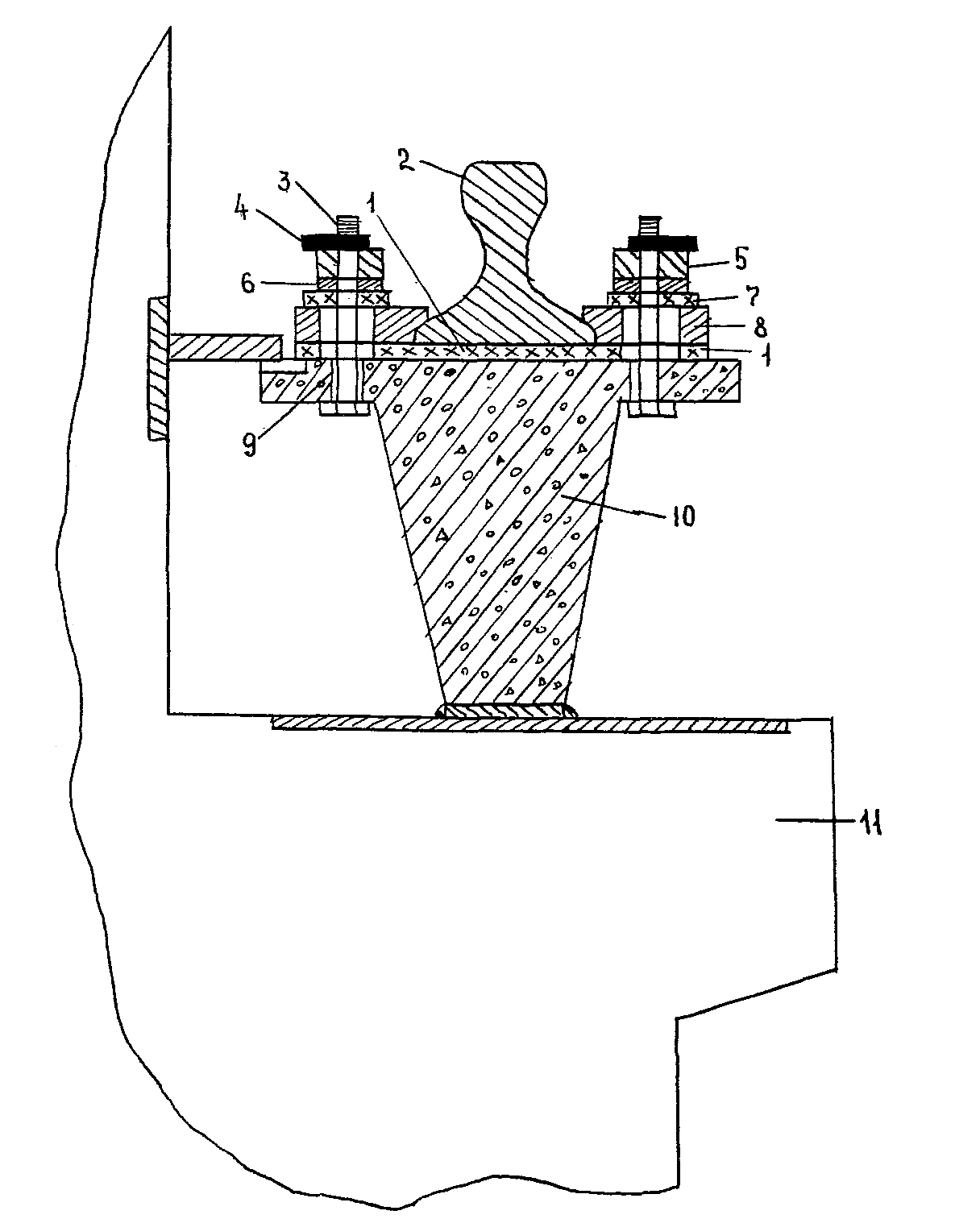

Рис. 10. Крепление крановых рельсов к железобетонным балкам на планках:

1 - упругая прорезиненная лента, 2 - рельс, 3 - болт, 4 - шпилька, 5 - гайка, 6 - шайба (пластина), 7 - упругая прорезиненная прокладка, 8 - лапка, 9 - металлическая трубка, 10 - подкрановая балка, 11 - колонна

3.2. Согласно действующим нормативным документам, при приемке крана в эксплуатацию должны контролироваться геометрические параметры, приведенные в табл. 5.

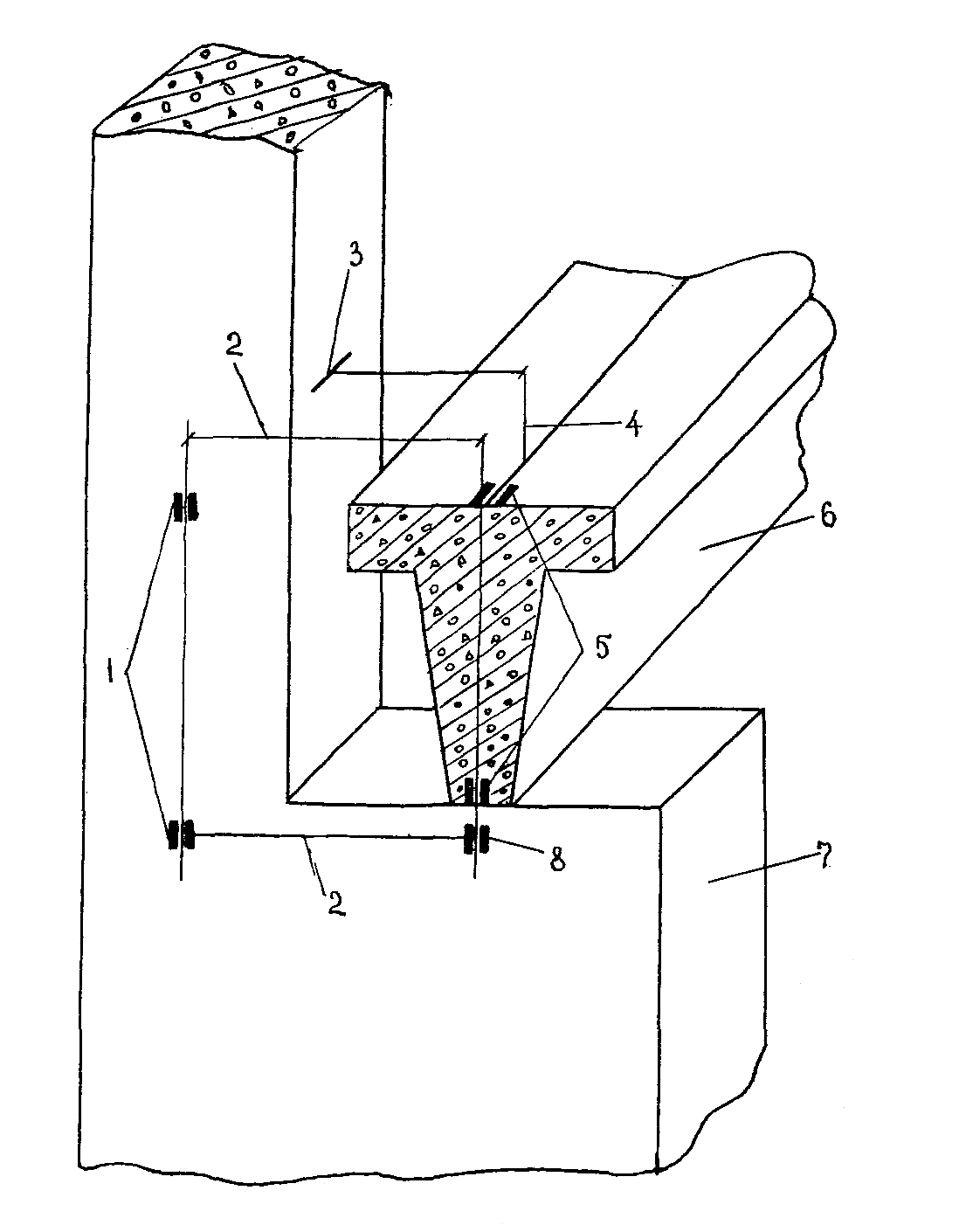

При монтаже подкрановых балок контролируют совмещение геометрических осей их низа с осевыми ориентирными рисками, размеченными на консолях колонн. Подкрановую балку устанавливают в проектное положение путем откладывания проектного расстояния от выноски, смещенной параллельно разбивочной оси, до продольной геометрической оси верха подкрановой балки (см.рис.11). Иногда при установке подкрановой балки в проектное положение приходится смещать геометрическую ось, низа балки с геометрической оси консоли из-за погрешностей монтажа. Такое смещение должно быть не более 8 мм. В случае больших отклонений необходимо согласование с авторским надзором, которое выполняется при составлении акта приемки смонтированных конструкций.

Установку верха балок по высоте контролируют отмером расстояния до верха балки от отметки, вынесенной на внутреннюю грань верхней части колонны. Величина отклонения от проекта высотного положения верха полки подкрановой балки определяется как разность значений определенной в натуре и проектной ее отметок.

Перед монтажом подкрановых балок должна быть выполнена съемка высотного положения консолей колонн. Если полученные, отклонения превышают допустимые значения, то должно быть получено конструктивное, решение авторского надзора по обеспечению горизонтальности верха монтируемых подкрановых балок. Выравнивание верха консолей обычно; выполняют металлическими прокладками и столиками.

3.3. При установке подкрановых балок в проектное планово-высотное положение необходимо обеспечить соблюдение следующих условий:

Рис. 11. Схема контрольных замеров и ориентирных рисок:

1 - параллельная выноска от разбивочной оси колонн, 2 - проектный размер от выноски до геометрической оси подкрановой балки, 3 - высотная отметка, 4 - расстояние от отметки до верха балки, 5 - геометрическая ось балки, 6 - подкрановая балка, 7 - колонна, 8 - ориентирная риска, отмечающая положение проектной оси подкранового рельса

- расстояние от продольной оси колонн до оси катков крана должно быть 750 мм для кранов грузоподъемностью до 50 т и 1000 мм для кранов большей грузоподъемности;

- расстояние от внутренней грани верхней части колонны до выступающих частей торца мостового крана должно быть не менее 75 мм для кранов грузоподъемностью 75 т и выше и не менее 60 мм для кранов грузоподъемностью до 50 т. Указанное расстояние измеряется при таком положении крана, когда средние осевые плоскости подкранового рельса и колес с соответствующей стороны крана совпадают. При других положениях крана это расстояние может быть меньше, но в этом случае должна быть обеспечена проходимость установленного крана с зазором не менее 25 мм;

- допускаемое приближение верха крана к низу вышележащей строительной конструкции должно быть не менее 100 мм для кранов легкого, среднего и тяжелого, режимов работы и 250 мм для кранов весьма тяжелого режима работы.

3.4. Последовательность геодезических работ, при монтаже надземного подкранового пути следующая.

При установке подкрановых рельсов в проектное положение ориентируются на выноски, параллельные разбивочным осям (см. рис.11),закрепленные на боковых гранях колонн на подкрановых балках, а для установки рельсов по высоте - на вынесенные на внутренних гранях колонн отметки проектного положения головок рельсов подкранового, пути. Допускается контроль положения монтируемых рельсов в плане выполнять по нитяному отвесу, перемещаемому по струне, закрепленной на кронштейнах над проектной осью рельсов.

После окончания монтажа рельсов и их закрепления в проектном положении выполняют исполнительную съемку их планово-высотного положения.

Съемку подкрановых балок выполняют от разбивочных осей, закрепленных, как правило, открасками на плоскостях колонн, способом бокового: нивелирования.

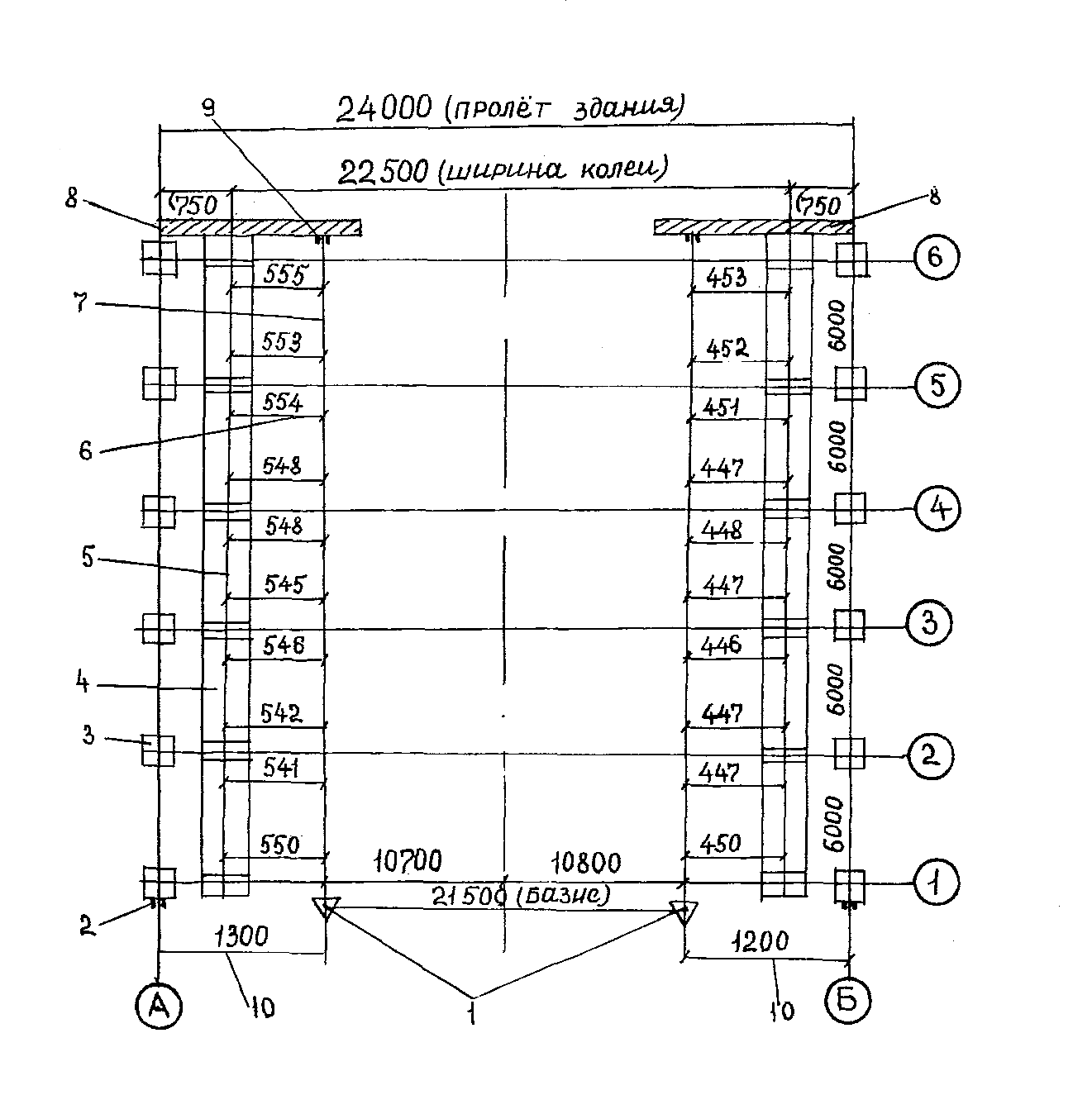

Для этого теодолит устанавливают на некотором удалении от оси колонн в точке 1 (рис. 12). На другом конце здания устанавливают горизонтальную рейку, совмещая ее ноль с риской, определяющей разбивочную ось, и ориентируют зрительную трубу теодолита наведением на отсчет по рейке, равный величине удаления теодолита от разбивочной оси. Затем рейку устанавливают на концах каждой балки, совмещая ее ноль с геометрической осью верхней части балки, и по вертикальной нити сетки зрительной трубы теодолита берут отсчеты по рейке. Отсчеты записывают на соответствующую схему. Аналогичные измерения выполняют при установке теодолита во второй точке. Для контроля измеряют расстояние между точками установки теодолита. Сложенное с расстоянием от оси колонн до точек установки теодолита, оно должно дать величину пролета здания.

Высотное положение подкрановых балок определяют геометрическим нивелированием. Для этого устанавливают нивелир на одной из подкрановых балок, расположенной ближе к середине цеха. Устанавливая нивелирную рейку поочередно на оба конца каждой балки, берут отсчеты, которые записывают в журнал геодезических измерений.

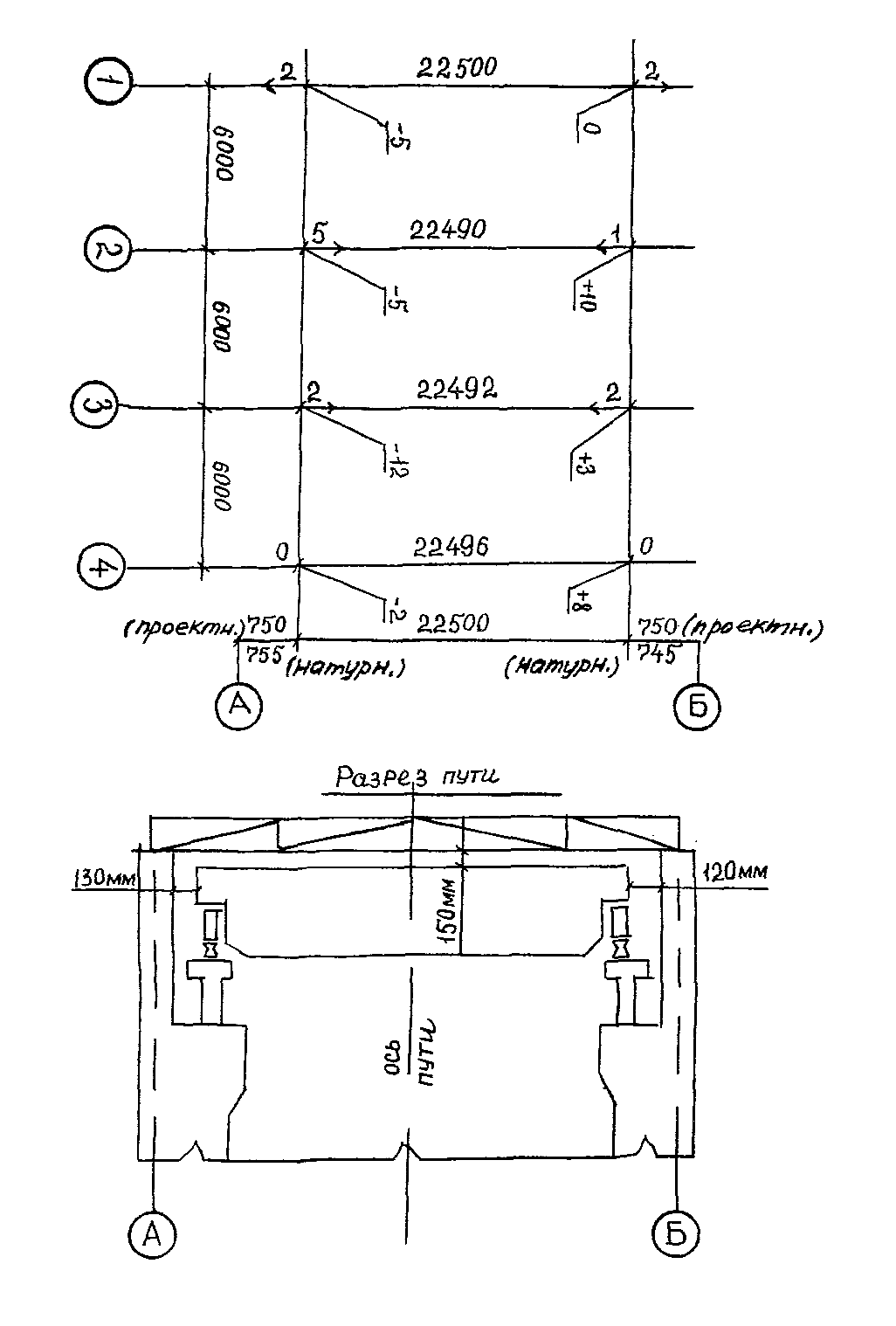

Аналогичные работы выполняют и при съемке рельсов подкранового пути.

По материалам измерений составляют исполнительную схему (рис.13). При съемке надземных подкрановых путей допускается установка нивелира не на балке, а на уровне пола. При этом для нивелирования применяется специальная Т-образная нивелирная рейка. Установка нивелира на уровне пола позволяет выполнять измерения в более безопасных условиях, чем при установке его на подкрановых путях.

Рис. 12. Схема замеров при плановой исполнительной съемке подкрановых балок:

1 - места установки теодолита, 2 - откраска разбивочной оси на колоннах, 3 - колонна, 4 - балка, 5 - геометрическая ось балки, 6 - отсчет по рейке, 7 - створная линия, 8 - рейка, 9 - отсчет по рейке, 10-замер от оси колонны до базового створа

Рис. 13. Исполнительная схема надземного подкранового пути: стрелками показаны направления смещения оси рельса от прямой (расстояния и отметки даны в мм); отклонения головки рельса от горизонтали даны относительно проектной отметки 150, 300 м; на разрезе показаны минимальные размеры