Корпус базовая деталь, на которую устанавливают все другие элементы приспособления

| Вид материала | Документы |

- А. Г. Столетова Место и роль художественной детали в рассказах А. П. Чехова, 166.75kb.

- Реферат на тему: «Подсистема памяти современных компьютеров», 491.05kb.

- Образу жизни можно разделить на 2 группы: 1 приспособления к заражению, 2 приспособления, 132.1kb.

- Планирование работы. Реализация плана ( выполнение работы). Анализ и оценка результатов, 95.87kb.

- Культурный Центр «Просветление», 459.34kb.

- Элементы Вселенной, 68.87kb.

- Базовая учебная программа дисциплины элементы вейвлет анализа для студентов специальностей, 124.17kb.

- Творчество А. Н. Островского, 178.79kb.

- 1. Что мы понимаем под языком культуры?, 208.56kb.

- 12. Все страсти возвращаются, 6981.89kb.

Корпуса

Корпус – базовая деталь, на которую устанавливают все другие элементы приспособления. На нем предусмотрены конструкторские базы для установки приспособления на станок. Поскольку корпус воспринимает силы, возникающие при закреплении и обработке заготовки, он должен быть прочным, жестким, износостойким, удобным для отвода СОЖ и очистки от стружки. Обеспечивая установку приспособления на станок без выверки, корпус должен сохранять устойчивость при различных положениях. Корпуса могут быть литыми, сварными, коваными, сборными на винтах или с гарантированным натягом.

Выбор варианта корпуса диктуется конструкцией и условиями эксплуатации приспособления, необходимыми сроками изготовления и стоимостью его изготовления. Сокращению затрат и сроков способствует стандартизация заготовок корпусов. Во всех случаях нужно стремиться к уменьшению массы корпусов за счет

использования коробчатых конструкций с продольными и диагональными связями между стенками и т.д.

Рис. 1. Корпуса приспособлений: а- литой; б— сварной; в— сборный; г— кованый

Литой корпус (рис. 1, а) имеет достаточную жесткость, но отличается сложностью изготовления.

Корпуса из чугуна СЧ 12 и СЧ 18 применяют в приспособлениях для обработки заготовок мелких и средних размеров. Чугунные корпуса имеют преимущества перед стальными: они дешевле, им легче придать более сложную форму, их легче изготовить.

Недостаток чугунных корпусов — возможность коробления, поэтому после предварительной механической обработки их подвергают термической обработке (естественному или искусственному старению).

Сварной стальной корпус (рис. 2.51, б) менее сложный в изготовлении, но и менее жесткий, чем литой чугунный. Сварные корпуса применяют в основном в приспособлениях для крепления крупных заготовок. Детали для таких корпусов вырезают из стали толщиной 8... 10 мм. Сварные стальные корпуса по сравнению

с литыми чугунными имеют меньшую массу.

Недостаток сварных корпусов - деформация при сварке. Возникающие в деталях корпуса остаточные напряжения влияют на точность сварного шва. Для снятия этих напряжений корпуса подвергают отжигу. Для большей жесткости к сварным корпусам приваривают уголки, служащие ребрами жесткости.

На рис. 1, в показан сборный из различных элементов корпус. Он менее сложный, менее жесткий, чем литой или сварной и отличается низкой трудоемкостью

изготовления. Корпус может быть разобран и использован полностью или отдельными деталями в других конструкциях.

На рис. 1, г показан корпус приспособления, изготовленный методом ковки. Его изготовление менее трудоемко, чем литого, при сохранении свойства жесткости. Кованые стальные корпуса применяют для обработки заготовок небольших размеров простой формы.

Корпуса из алюминия и пластмассы применяют редко.

Во многих случаях в качестве корпуса приспособления можно использовать швеллеры с ребрами, угольники и другие серийно изготовляемые элементы с дополнительной обработкой. Один из вариантов подобных конструкций показан на рис. 2.

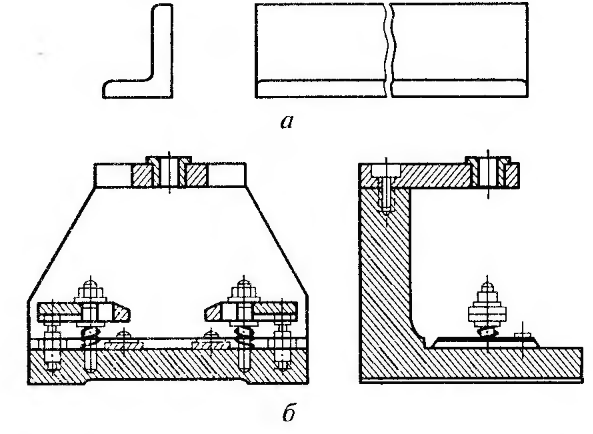

Рис. 2. Заготовка корпуса из неравнобокого угольника (а)

и приспособление (б) на его базе

В связи с трудоемкостью изготовления корпусов осуществлена конструктивно-размерная стандартизация их простых по форме элементов (рис. 3). Из них при несложной дополнительной обработке или без нее можно собирать корпуса различной формы для приспособлений, которыми оснащают фрезерные и сверлильные станки.

Рис. 3. Стандартизованные элементы корпусов: а – плита стальная; б, в – плиты чугунные; г, д – коробки; е – швеллер; ж –трехгранник; з – четырехгранник; и – угольник; к, л – угольники с ребрами; м, н, о – ребра; п – планка

Важным для работы приспособления является качество изготовления их рабочих поверхностей. Они должны быть обработаны с шероховатостью поверхностей Ra 2,5... 1,25 мкм; допустимое отклонение от параллельности и перпендикулярности рабочих поверхностей корпусов — 0,03...0,02 мм на длине 100 мм.

Для установки приспособления на станок без выверки основной базы корпуса соответствующим образом должны быть выполнены посадочные места. Например, для токарных патронов основная база зависит от конструкции и размеров конца шпинделя. Для фрезерных приспособлений основной базой являются, как правило, опорные плоскости, шпонки или пальцы, входящие в Т-образные пазы стола и обеспечивающие параллельность оси приспособления направлению подачи стола.

Рассмотрим пример. Корпус приспособления (рис. 4) крепится на столе 3 станка болтами, которые головками входят в пазы 4 стола, а верхним концом с гайкой - в проушины 2 корпуса.

Использование стандартных заготовок для корпусов значительно

снижает трудоемкость изготовления и стоимость приспособлений, а также сокращает сроки подготовки производства к выпуску новой продукции.