Совершенствование теории размерного анализа на основе кромочной модели деталей типа тел вращения 05. 02. 08 Технология машиностроения

| Вид материала | Автореферат |

СодержаниеТретья глава |

- 1. Классификация деталей типа тел вращения (2 ч.), 72.62kb.

- 6М071200 – Машиностроение, 45.26kb.

- Программа вступительного экзамена в аспирантуру по специальной дисциплине 05. 02., 266.3kb.

- Экзаменационные вопросы по предмету «Технология машиностроения», 36.61kb.

- «Технология машиностроения» Специализация «Дизелестроение», 37.35kb.

- Рабочая программа и методические указания к выполнению контрольной работы для заочной, 305.14kb.

- Программа преддипломной практики студентов специальности 1-36 01 01 «Технология машиностроения», 336.91kb.

- Программа и контрольные задания для учащихся-заочников по специальности 2-36, 764.27kb.

- Временные ряды, 100.85kb.

- Примерная программа профессионального модуля разработка технологических процессов изготовления, 413.36kb.

Третья глава содержит описание разработки усовершенствованных методик размерного анализа технологических процессов и конструкций.

Основная идея метода расчета технологических размеров следующая: если заданы средние конструкторские размеры и припуски, то однозначно и сразу имеются средние технологические размеры, связывающие то же множество поверхностей, что и конструкторские размеры и припуски.

Для решения задачи разработано информационно связанное представление исходных данных для компьютерного расчета линейных технологических размеров и в общем случае, выполнена постановка задачи расчета линейных технологических размеров, включая выявление всех поверхностей, возникающих в процессе обработки и упорядочение границ размеров по возрастанию расстояний до левого торца.

Решение задачи расчета линейных технологических размеров предлагается осуществлять на основе использования матрицы смежности графа, в отличие от известных методов, использующих матричное представление уравнений размерных цепей.

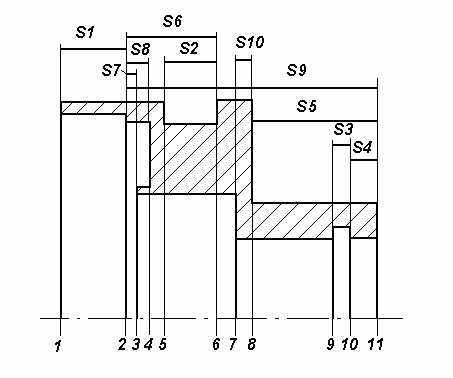

Известна задача расчета расстояний между двумя любыми торцами деталей, если заданы все необходимые линейные конструкторские размеры

(рис. 13). Расчет производится по средним размерам.

а) б)

Рисунок 13 – Геометрические модели деталей: а – при расчете линейных технологических размеров, б – при полном расчете всех параметров

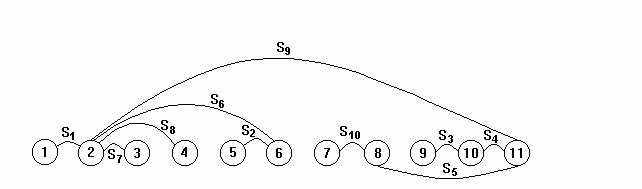

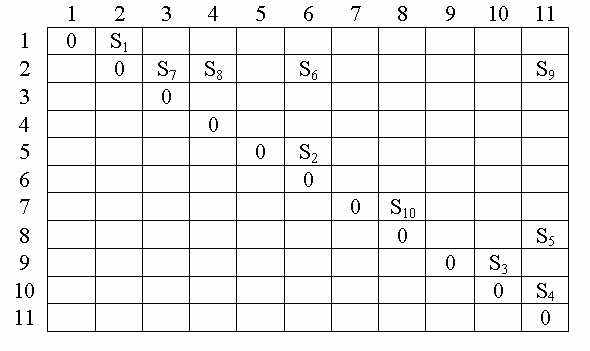

Расчет расстояний между торцами предлагается выполнять следующим образом. Геометрической модели детали соответствует граф-дерево линейных конструкторских размеров (рис. 14) и, соответственно, взвешенная матрица смежности графа (рис. 15). Если дополнить матрицу отсутствующими элементами, то получим все возможные расстояния между любыми поверхностями детали.

Рисунок 14 – Граф-дерево линейных конструкторских размеров

Данная задача аналогична задаче построения полного графа размеров по графу-дереву. Последовательность решения: 1)дополнить матрицу смежности до кососимметричности, 2) путем расчета заполнить 1 строку матрицы смежности величинами расстояний всех поверхностей (границ размеров) до крайнего левого торца; 3) выполнить анализ 1 строки матрицы смежности – определить, действительно ли расстояния до крайнего левого торца положительны и возрастают, то есть все поверхности идут строго по порядку слева направо;

в противном случае выполнить перестановку границ размеров; 4) определить все остальные элементы матрицы смежности по 1 строке.

Рисунок 15 – Матрица смежности графа-дерева (матрица расстояний)

Если будут известны средние конструкторские размеры и припуски, то можно аналогично рассчитать расстояния между любыми связываемыми ими поверхностями, а, следовательно, и все средние технологические размеры, причем, становится возможным однозначное определение порядка следования поверхностей, что позволяет решить задачу при наложении поверхностей и при заранее неизвестных направлениях звеньев размерной цепи, что связано с неопределенностью величин средних припусков до окончательной корректировки (округления) технологических размеров.

Следует учесть, что в матрице должны разместиться средние конструкторские размеры и припуски, а в исходных данных для припусков даются минимальные припуски. Поэтому необходимо найти средние размеры припусков путем анализа допусков на технологические размеры. Анализ допусков можно проводить также с помощью матрицы смежности технологических допусков, и в результате получить ожидаемые погрешности конструкторских размеров и припусков, и определяются средние припуски. При этом известными величинами будут допуски технологических размеров, а расчет ожидаемых погрешностей осуществляется путем суммирования абсолютных величин технологических допусков, причем определение каждой новой ожидаемой погрешности должно вестись по преобразованной матрице, первая строка которой должна соответствовать левой границе конструкторского размера или припуска.

Последовательность расчета линейных технологических размеров на основе применения матрицы смежности графа следующая.

1. Подготовка данных.

1.1. Формирование обозначений торцов – границ конструкторских размеров и припусков и линейных технологических размеров по геометрической модели детали и технологического процесса.

1.2. Определение ориентировочной величины линейных технологических размеров путем построения полной матрицы смежности средних конструкторских размеров.

1.3. Назначение допусков линейных технологических размеров по ориентировочной величине линейных технологических размеров и заданной точности обработки.

1.4. Назначение минимальных припусков в зависимости от ступени обработки поверхности.

2. Расчет линейных технологических размеров.

2.1. Определение ожидаемых погрешностей конструкторских размеров и припусков путем построения полной матрицы смежности допусков линейных технологических размеров.

2.2. Проверка обеспечения точности конструкторских размеров; при необходимости ужесточение технологических допусков или изменение структуры линейных технологических размеров.

2.3. Определение средних величин припусков по минимальным припускам и ожидаемой погрешности припусков.

2.4. Определение средних линейных технологических размеров путем построения упорядоченной по первой строке полной матрицы смежности средних конструкторских размеров и припусков.

2.5. Определение номинальных линейных технологических размеров и их корректировка с повторением п.п. 2.4, 2.5.

Предлагаемый метод расчета линейных технологических размеров с применением матрицы смежности не противоречит существующим методам расчета и отличается более полным раскрытием возможностей, которые дает применение графов при расчете линейных технологических размеров, а в некоторых случаях является единственно применимым. На основе расчета полной матрицы смежности средних конструкторских размеров и припусков в сочетании с использованием геометрических моделей детали и технологического процесса механической обработки осуществляется машинное построение схемы припусков технологического процесса, что обеспечивает полное устранение ошибок при подготовке исходных данных, особенно в сложных случаях совпадения поверхностей на размерной схеме технологического процесса.

На основе совместного применения матрицы смежности графа и кромок при проведении размерного анализа технологических процессов, с использованием соответствующей геометрической модели (рис. 13 б), решается и задача совместного расчета линейных и диаметральных технологических размеров с учетом всех видов отклонений расположения поверхностей (отклонений от соосности, от параллельности, от перпендикулярности) и их взаимного влияния.

При решении задачи принимается допущение, что возникновение отклонений расположения поверхностей готовой детали связано только с погрешностями исходной заготовки и погрешностями установки на операциях механической обработки.

Относительно заготовки принято допущение, что она имеет две части, полученные в двух половинах штампа или литейной формы. Тогда погрешности расположения поверхностей заготовки связаны с погрешностями радиального смещения и перекоса поверхностей второй части заготовки относительно поверхностей первой части. При этом отклонения расположения поверхностей, входящих в одну часть заготовки, принимаются равными нулю.

Погрешность установки включает три составляющие – погрешность радиального смещения (εr), погрешность перекоса детали (εу) относительно оси вращения шпинделя и погрешность осевого положения детали (εz) относительно приспособления.

Погрешность осевого положения детали (εz), т.е. смещения вдоль оси, учитывается в допуске на линейный технологический размер, связывающий плоские поверхности. В этом же допуске учитываются и погрешности обработки (εо) – настройки инструмента на размер, деформаций технологической системы, износа инструмента и др. Погрешность настройки влияет на диаметр цилиндрической поверхности, что также учитывается в допуске на диаметральный технологический размер.

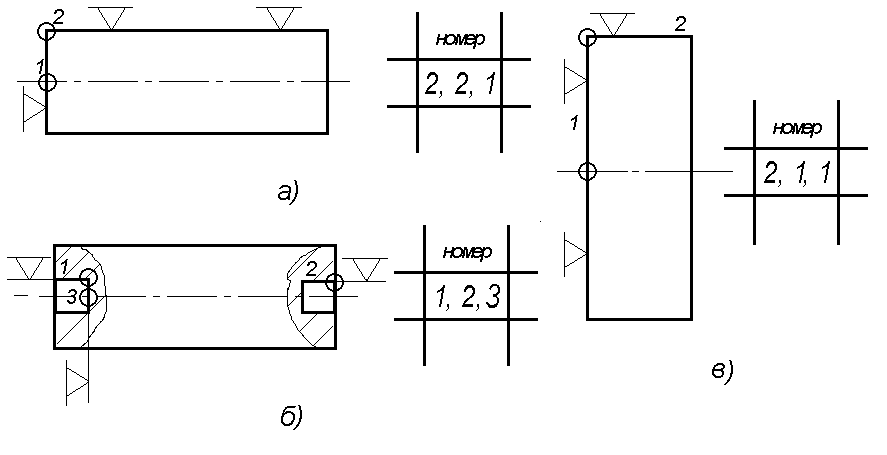

Таким образом, для обеспечения определенности базирования на каждой операции технологического процесса необходимо указывать всегда три базовые поверхности, исключающие: 1) радиальное смещение детали; 2) перекос детали; 3) осевое смещение детали. При принятом допущении о видах поверхностей детали – плоских и цилиндрических – возможны три схемы базирования: а) поверхность для исключения радиального смещения – цилиндрическая поверхность, перекоса – та же цилиндрическая поверхность, осевого смещения – торец (рис. 16а); б) поверхности для исключения радиального смещения и перекоса – две различные цилиндрические поверхности, осевого смещения – торец

(рис. 16б); в) поверхность для исключения радиального смещения – цилиндрическая поверхность, перекоса и осевого смещения – торец (рис. 16в).

Рисунок 16 – Обозначение базовых поверхностей при различных схемах

базирования

Схема базирования по двум цилиндрическим поверхностям необходима для имитации базирования по центровым отверстиям, поскольку в модели детали могут использоваться только плоские и цилиндрические поверхности. С базовыми поверхностями связаны базовые кромки детали, выделенные на рисунке 16 кружками.

Аналогично при описании конструкторских требований к отклонениям расположения поверхностей необходимо уточнить схему базирования при контроле и также указывать три базовые поверхности для каждого требования отклонения расположения, а не одну, как это обычно делается в конструкторской и технологической документации.

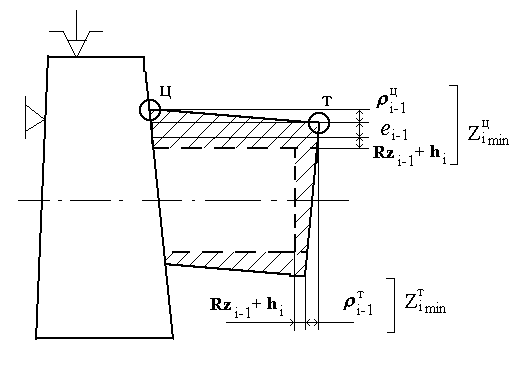

Минимальный припуск (Zimin) (рис. 17) определяется не только величиной шероховатости (Rzi–1), глубиной дефектного слоя от предшествующей обработки (hi), величиной радиального смещения (еi), как это принято в существующих методиках размерных расчетов, но и величиной погрешности отклонения расположения от предшествующей обработки на выполняемой операции – величиной перекоса плоской поверхности (ρтi) или цилиндрической поверхности (ρцi), как это делается в расчетно-аналитическом методе расчета припусков.

С использованием понятия кромки минимальный припуск определяется значением параметра эксцентриситета кромки, связанной с цилиндрической поверхностью (кромка «ц»), или значением параметра наклона соответствующей кромки, связанной с торцом (кромка «т»).

Рисунок 17 – Схема определения минимального припуска

В результате расчета линейных и диаметральных технологических размеров могут быть получены значения параметров расстояний между кромками и радиусы всех кромок схемы припусков как без учета влияния отклонений расположения, так и с учетом отклонений расположения, если минимальные припуски включают составляющие от эксцентриситета и наклона кромок.

Расчет технологических отклонений расположения включает в себя следующие действия: 1) задание начального отклонения положения кромок второй части заготовки, равного погрешности исходной заготовки, относительно кромок первой части, имеющих нулевые отклонения; 2) последовательное, на каждой операции, придание кромкам, связанным с базовыми поверхностями обрабатываемой заготовки, смещений и перекосов, равных заданным погрешностям установки, и определение параметров всех кромок обрабатываемой заготовки с обнулением параметров эксцентриситета и наклона кромок, связанных с обрабатываемыми поверхностями; 3) сравнение полученных параметров кромок готовой детали с параметрами, соответствующими заданным конструкторским требованиям отклонений расположения, при этом для каждого требования деталь приводится в идеальное положение относительно кромок, связанных с базовыми поверхностями при контроле требования, и определяются параметры кромок, связанных с поверхностями, для которых задано требование отклонения расположения. В результате определяются выполняемые и невыполняемые требования отклонений расположения.

Обеспечение невыполняемых требований отклонений расположения осуществляется на основе определения передаточных отношений между значениями погрешностей установки на всех операциях и каждым требованием отклонения расположения методом изменения, с последующим заданием для расчета соответствующих ужесточенных погрешностей установки.

Определение составляющих припуска, вызванных наличием отклонений расположения, осуществляется на основе вычисления значений параметров эксцентриситета и наклона кромок, связанных с обработанными и обрабатываемыми поверхностями для каждого припуска.

Необходимой составной частью метода расчета отклонений расположения с применением кромок является структурная кромочная модель. Данная модель применяется также при автоматическом представлении исходных данных и результатов расчета в графической форме.

Методика автоматизированного размерного анализа технологических процессов с учетом отклонений расположения поверхностей включает следующие этапы.

1. Подготовка исходных данных в виде геометрических моделей детали, заготовки и технологического процесса механической обработки с представлением исходных данных в графической форме в автоматическом режиме.

2. Расчет технологических размеров без учета влияния отклонений расположения.

3. Расчет технологических отклонений расположения, проверка выполнения конструкторских требований к отклонениям расположения и их обеспечение, определение составляющих минимального припуска от отклонений расположения.

4. Расчет технологических размеров с учетом отклонений расположения путем включения в состав минимальных припусков составляющих от отклонений расположения.

5. Представление результатов расчета в графической форме в автоматическом режиме.

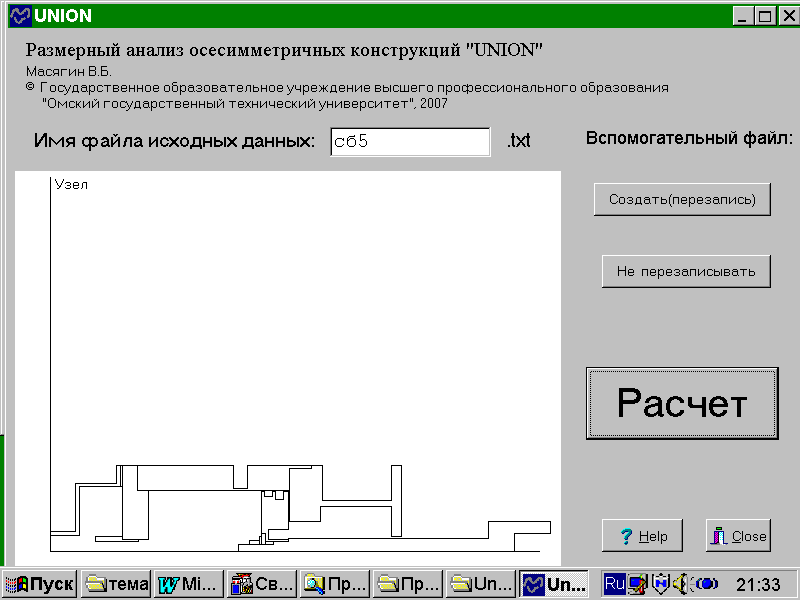

С целью проведения размерного анализа конструкций была разработана методика, обеспечивающая автоматическое выявление размерных цепей осесимметричных конструкций. Методика основана на использовании аналогии в подходах с одной стороны, к расчету технологических размеров с применением матрицы смежности графа и, с другой стороны, в подходах к размерному анализу конструкций. Аналогия заключается в том, что операционные технологические размеры и допуски составляют граф и матрицу смежности технологических размеров и допусков, а конструкторские размеры и допуски деталей сборочной единицы объединяются в общую размерную структуру – граф и матрицу смежности конструкторских размеров и допусков сборочной единицы. Для обеспечения простоты кодирования информация о сборочной единице и деталях представляется в виде геометрических моделей, имеющих только плоские и цилиндрические поверхности, с табличным описанием. Для визуализации сборочной единицы в программе применяется метод построения изображений на основе данных, содержащихся в геометрических моделях деталей и сборочной единицы.

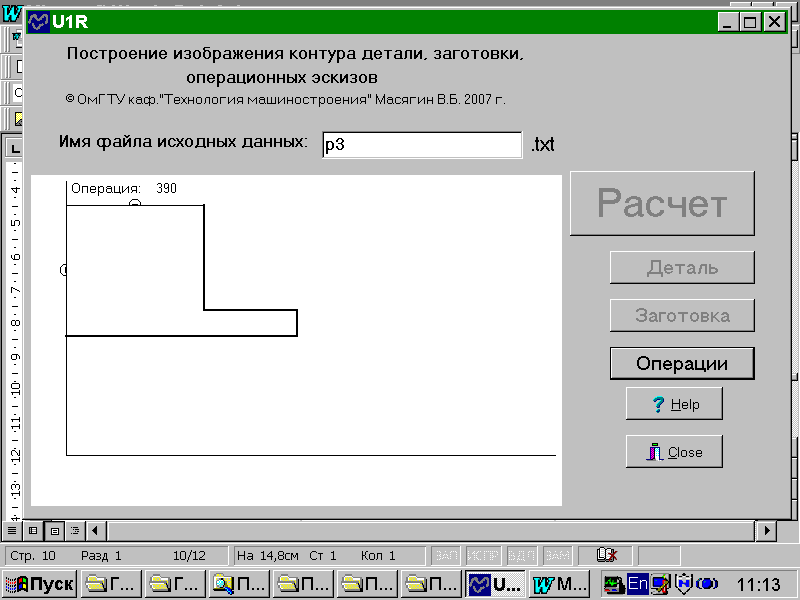

В четвертой главе представлено программное обеспечение размерного анализа технологических процессов.

Рисунок 18 – Интерфейс программы для построения изображений деталей. заготовок, операционных эскизов

Разработаны программы: 1) Программы для размерного анализа на основе кромочной модели. (Программа 1. Пересчет теоретических параметров кромок детали при изменении положения оси, относительно которой определяются теоретические параметры кромок. Программа 2. Преобразование теоретических параметров кромок одной детали, если заданы новые требуемые параметры одной кромки или разные параметры нескольких кромок. Программа 3. Определение теоретических параметров крмок детали, если заданы новые требуемые параметры одной кромки).

2). Программы для построения изображений объектов (сборочных единиц, деталей. заготовок, операционных эскизов, схем припусков) на основе кромок (рис. 18).

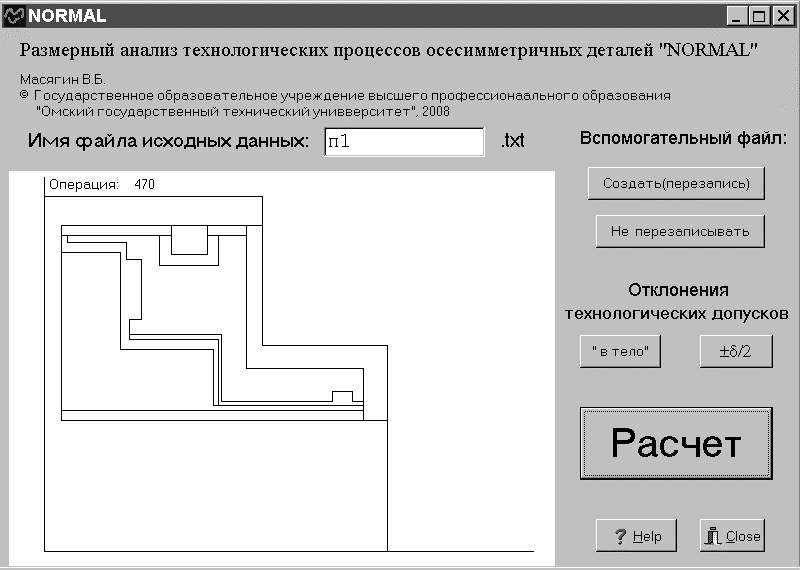

3) Программы для размерного анализа конструкций и технологических процессов (рис. 19, 20).

В пятой главе представлены результаты численных исследований программного обеспечения размерного анализа технологических процессов и конструкций.

Размерный анализ конструкций с применением программных средств представляет собой процесс последовательных приближений, начиная от укрупненных данных, к полностью проработанной конструкции, каждый размер которой тщательно выверен и строго обоснован.

Рисунок 19 – Интерфейс программы «UNION»

На практическом примере показано, что при проведении размерного анализа с применением программы «UNION» (рис. 19) возможно на этапе конструирования оперативно устранить фактически все размерные и точностные ошибки и несоответствия, которые могут возникнуть при разработке конструкции, то есть обеспечить достижение высокого качества конструкции на начальном этапе ее создания. Тем самым исключаются затраты на устранение ошибок на последующих этапах технологической подготовки производства и этапе самого производства, когда затраты на устранение ошибок увеличиваются на порядок или даже несколько порядков.

Автоматизированная методика размерного анализа конструкций по своей форме сводится к диалогу конструктора с ЭВМ, при котором компьютер выступает в качестве эксперта, выявляющего допущенные ошибки, помогающего их исключить и оценивающего каждое принимаемое решение на соответствие основным положениям теории размерных цепей и размерного анализа, чем достигается эффект обучения размерному анализу конструкций.

Рассмотрен пример размерного анализа технологического процесса с применением разработанной на основе изложенного подхода компьютерной программы «NORMAL» (рис. 20), обеспечивающей автоматическое выявление погрешности базирования, назначение технологических допусков, минимальных припусков и погрешностей установки, а также расчет до 200 технологических размеров и более.

Рисунок 20 – Интерфейс программы «NORMAL»

Основные результаты – это технологические размеры с допусками до и после корректировки. Технологические размеры после корректировки являются теми данными, которые в последующем переносятся на чертеж заготовки и на операционные эскизы.

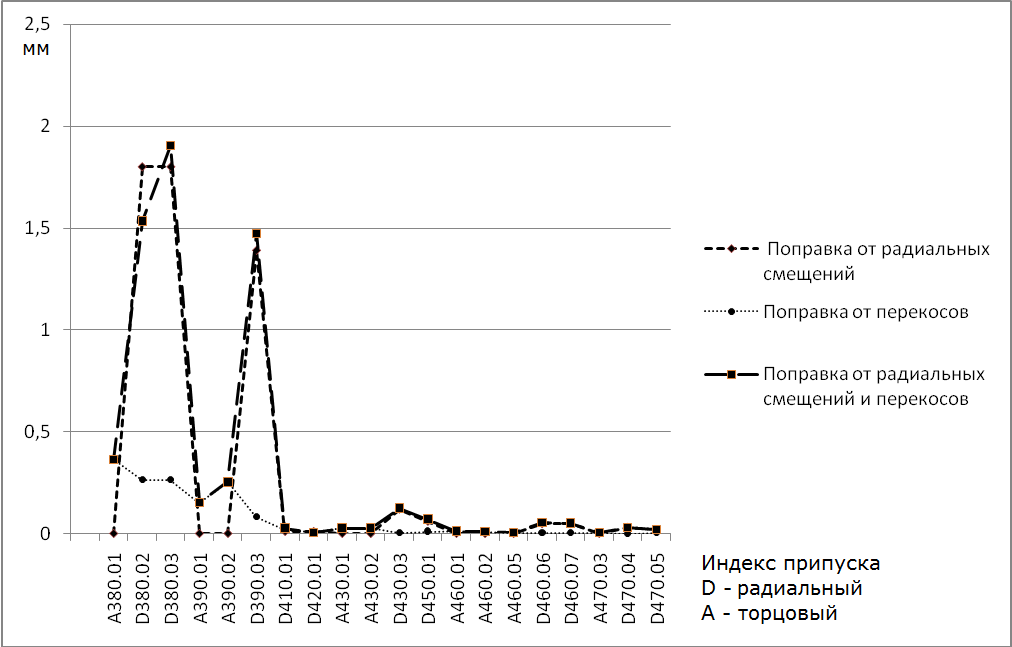

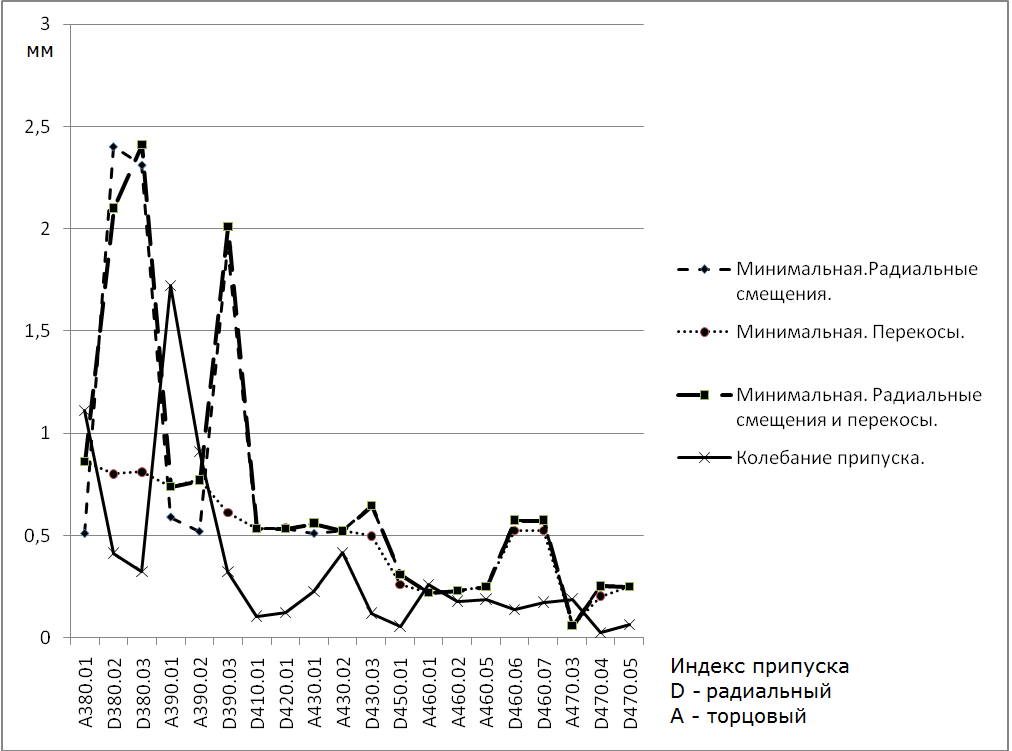

Программа определяет значения поправок к минимальным припускам от радиальных смещений и перекосов заготовки при установке (рис. 21) и с учетом этих поправок выдает минимальное значение глубины резания, при которой отсутствует чернота и обеспечиваются минимальные припуски и колебание глубины резания при удалении припусков (рис. 22).

Рисунок 21 – Поправки к минимальным припускам

Рисунок 22 – Минимальные значения и колебания припусков после корректировки размеров

Время проведения размерного анализа с применением разработанной программы «NORMAL» составляет от 1–3 часов для простых деталей (20 конструкторских и 40 технологических размеров) до 3–6 часов для сложных деталей (50 конструкторских и 100 технологических размеров).

Для расчета только линейных технологических размеров разработана программа для ЭВМ «Расчет линейных технологических размеров и допусков «DIAMOND».

В шестой главе представлены направления практического применения результатов исследований в обрасти размерного анализа технологических процессов и конструкций:

- рекомендации по применению усовершенствованных методик размерного анализа с использованием результатов в автоматизированных системах проектирования, технологической подготовки производства и инженерного анализа;

- методика применения комплекса программ размерного анализа конструкций и технологических процессов, осуществлена опытная эксплуатация программ;

- рекомендации по методике использования результатов исследований в учебном процессе при преподавании ряда дисциплин, в курсовом и дипломном проектировании по специальности 151001 «Технология машиностроения», другим машиностроительным специальностям.