Научно-методологические основы производства золота на заключительном этапе разработки месторождений

| Вид материала | Диссертация |

СодержаниеМодель №2. S - площадь, занятая хранилищем, м; З |

- Научно-методологические основы производства золота на заключительном этапе разработки, 857.52kb.

- Системные подходы к снижению рисков при моделировании разработки нефтегазовых месторождений, 226.76kb.

- Опросы разработки газовых и газоконденсатных месторождений и эксплуатации скважин,, 1168.58kb.

- Положение о рейтинге Кафедра разработки и эксплуатации газовых и газоконденсатных месторождений, 11.1kb.

- Повышение эффективности выработки трудноизвлекаемых запасов нефти месторождений в заключительной, 293.03kb.

- Программа по специализации «Разработка и эксплуатация месторождений», 22.51kb.

- Темы курсовых проектов по дисциплине «Теоретические основы разработки нефтяных и нефтегазовых, 11.01kb.

- Федерации научно-методологические основы управления качеством продукции высшего профессионального, 749.58kb.

- Аудиторское заключение, 341.18kb.

- Темы курсовых работ по дисциплине «маркетинг» Теоретические и методологические основы, 33.15kb.

Рис.9.Схема формирования отвала разносортных хвостов: 1- слой с меньшим

содержанием; 2- геохимический барьер; 3-слой с большим содержанием

Эти породы должны играть роль барьера для извлекаемого в верхнем слое золота. Сверху насыпали слой золотосодержащих хвостов мощностью

0,5 м (3) с содержанием золота 0,6 г/т.

Для ускорения эксперимента поверхность верхнего слоя хвостов (3) обрабатывали реагентом - анолитом электролитического разложения шахтных стоков с Ph=4,5, имитируя кислотосодержащие атмосферные осадки.

Параллельно отрабатывалась 1 модель без геохимического барьера.

Результаты выщелачивания 5 партий с геохимическим барьером сравнивали с результатами партии без геохимического барьера (табл. 13).

Таблица 13

Динамика выщелачивания золота из хвостов обогащения, мг/дм3

| Раствор, дм3 | Обобщенная модель | С геохимическим барьером | Влияние барьера, мг/дм3 |

| 10 | 92 | 28 | 64 |

| 20 | 89 | 27 | 62 |

| 30 | 86 | 26 | 60 |

| 40 | 75 | 25 | 60 |

| 50 | 69 | 25 | 44 |

| 60 | 60 | 23 | 37 |

| 70 | 53 | 23 | 30 |

| 80 | 49 | 21 | 28 |

| 90 | 44 | 20 | 24 |

| 100 | 36 | 19 | 17 |

| 110 | 29 | 18 | 11 |

| 120 | 23 | 16 | 7 |

| 130 | 19 | 14 | 5 |

| 140 | 14 | 12 | 2 |

| 150 | 10 | 10 | 0 |

Вступая в реакцию с раствором, золото хвостов верхнего слоя (3) образует с пиритом слоя (2) легкорастворимые водой соединения NaAuS2 и Na3AuS2, мигрирует в водном растворе и проходит через геохимический барьер – слой (2), где происходит разложение образованных соединений оксидами железа с выделением золота, пирита и освобождением щелочей.

В результате имитированных процессов золото концентрируется в слое (1), где его содержание достигает 1,1 г/т, что достаточно для последующего вовлечения объема обогащенных хвостов слоя (1) в промышленную переработку.

Во вторичных хвостах слоя (3) золота остается около 0,2 г/т, что сравнимо с фоновым содержанием и позволяет утилизировать хвосты или оставить их для повторной переработки по сейчас еще неизвестным технологиям. Еще 0,1 г/т золота теряется в породах геохимического барьера.

Модель №2. Соблюдены условия модели №1, но хвосты получены переработкой золотых руд с прожилковым оруденением. Также отрабатывалась одна модель с аналогичными условиями, но без геохимического барьера. Результаты выщелачивания 5 партий с геохимическим барьером сравниваются с результатами партии без геохимического барьера (табл. 14).

Таблица 14

Динамика выщелачивания золота из хвостов обогащения, мг/дм3

| Раствор, дм3 | Обобщенная модель | С геохимическим барьером | Влияние барьера, мг/дм3 |

| 10 | 101 | 41 | 70 |

| 20 | 95 | 37 | 58 |

| 30 | 87 | 30 | 57 |

| 40 | 79 | 26 | 53 |

| 50 | 67 | 23 | 44 |

| 60 | 56 | 20 | 36 |

| 70 | 42 | 18 | 24 |

| 80 | 36 | 17 | 19 |

| 90 | 25 | 15 | 10 |

| 100 | 16 | 14 | 2 |

| 110 | 12 | 11 | 1 |

| 120 | 10 | 10 | 0 |

| 130 | 10 | 10 | 0 |

| 140 | 10 | 10 | 0 |

| 150 | 10 | 10 | 0 |

В результате отвальных процессов золото концентрируется в слое (1), где его содержание достигает 1,2 г/т, что также представляет интерес для последующей промышленной переработки обогащенных хвостов.

Во вторичных хвостах слоя (3) остается около 0,1 г/т, что сравнимо с фоновым содержанием и позволяет утилизировать хвосты.

Процесс выщелачивания хвостов в модели №2 отличается большей интенсивностью, что можно объяснить расположением золота при прожилковом характере оруденения ближе к периферии хвостовой частицы.

Обработка высушенного остатка показала уменьшение массы на 15% при уменьшении выхода классов -1 +3 мм на 27%, что говорит о разрушении хвостов во всех слоях под влиянием физико-химических процессов. По свойствам хвосты становятся аналогами песка с соответствующими перспективами утилизации.

Концепция увеличения коэффициента использования недр базируется на принципе подготовки запасов к последующему освоению за счет воздействия на состояние отходов производства. Способы улучшения исходных свойств полезных ископаемых классифицируются нами по ряду признаков (табл. 15).

Таблица 15

Классификация способов изменения свойств минералов

| Классификационный признак | Вид воздействия | Варианты воздействия |

| Механизм преобразования минералов | механическое | Измельчение |

| Активация | ||

| биологическое | собственно бактерии | |

| метаболиты бактерий | ||

| химическое | посредством реагентов | |

| Электрохимическое |

Продолжение таблицы 15

| Вид силового поля | гравитационное | в зависимости от физических свойств |

| магнитное | ||

| тепловое | ||

| радиоактивное | ||

| Вид реакционных агентов | кислотные | в зависимости от химических свойств |

| щелочные | ||

| солевые | ||

| газовые | ||

| Комплексность воздействия | моно - воздействие | в зависимости от сочетания свойств |

Стратегия увеличения коэффициента использования недр включает в себя перманентное воздействие на минералы на всех этапах разработки месторождений (рис.10).

Рис.10. Геохимическое воздействие на минералы на этапах разработки месторождений

Золото, представленное тонкой дисперсностью в сульфидах, при окислении минералов кислого ряда выщелачивается растворами агентов с рН <4, а затем в количестве 50-60 % переосаждается на искусственном сорбционном (например, из каолинита) - 10-40 % или щелочном барьере из кальцита, алунита, монтмориллонита, гетита, гидрослюд и т.д.

Кинетическое уравнение процесса для описания концентрационного поля:

(6)

(6)где

- концентрация металлов в водах;

- концентрация металлов в водах;  - скорость фильтрации вод сквозь отвал;

- скорость фильтрации вод сквозь отвал;  - эффективная пористость хвостового материала;

- эффективная пористость хвостового материала;  - продольная координата;

- продольная координата;  - время;

- время;  - коэффициент массопередачи;

- коэффициент массопередачи;  - поверхность растворения в единице объема пород;

- поверхность растворения в единице объема пород;  - концентрация насыщения.

- концентрация насыщения.Эколого-экономическая модель эффективности повышения качества хвостов обогащения по критерию прибыли:

(7)

(7)где

- продукты утилизации;

- продукты утилизации;  – количество видов отходов, вовлекаемых в переработку;

– количество видов отходов, вовлекаемых в переработку; – количество технологических процессов переработки отходов;

– количество технологических процессов переработки отходов;  - время переработки отходов;

- время переработки отходов; - количество фаз существования рудника и фабрики;

- количество фаз существования рудника и фабрики; - количество стадий утилизации отходов;

- количество стадий утилизации отходов; - затраты на утилизацию отходов, руб.;

- затраты на утилизацию отходов, руб.;  - капитальные вложения для организации утилизации, руб.;

- капитальные вложения для организации утилизации, руб.;  - коэффициент самоорганизации отвалов; Ку - коэффициент утечки растворов; Кт - коэффициент дальности утечки растворов; Кб - коэффициент влияния металлов на биосферу.

- коэффициент самоорганизации отвалов; Ку - коэффициент утечки растворов; Кт - коэффициент дальности утечки растворов; Кб - коэффициент влияния металлов на биосферу.Таким образом, максимальное извлечение золота до приемлемого по экономическим критериям 5-6 г/т обеспечивается выходом оптимальной для выщелачивания крупности руд, дифференцировано для прожилкового и вкрапленного типа оруденения при взрывной отбойке и размещением хвостов обогащения в хранилищах из условия использования феномена природного выщелачивания и созданием геохимических барьеров.

Защищаемое положение 5. Эколого-экономическая эффективность трехэтапной разработки месторождений определяется величиной сквозного коэффициента извлечения разносортных золотосодержащих минералов, включая и техногенные, совокупностью отличительных признаков месторождения, объемами добычи разносортных руд, технологической оснащенностью объектов и особенностями физико-химических процессов переработки.

Нами применена методика анализа производственной функции в современных моделях экономического роста применительно к горнодобывающим предприятиям. Оценка потерь по потерянной ценности золота позволяет прийти к единому критерию - прибыли с учетом ущерба от потерь:

(8)

(8)где

- прибыль, руб;

- прибыль, руб;  - извлеченный металл, т;

- извлеченный металл, т;  - потерянный металл, т;

- потерянный металл, т;  - предельная цена металла в отрасли, руб;

- предельная цена металла в отрасли, руб;  - суммарные затраты на технологических переделах, руб.

- суммарные затраты на технологических переделах, руб. Технология выщелачивания по сравнению с традиционной технологией исключает 5-10% потерь при добыче и 2-2,5% потерь при обогащении. Сквозной коэффициент извлечения при традиционной технологии для среднего содержания металла в запасах блока не превысит 0,86.

На металлургическом заводе будет извлечено 40% золота с коэффициентом извлечения 0,93. Из оставшихся на подземное выщелачивание 50% балансовых запасов при коэффициенте извлечения 0,8 и с учетом потерь при переработке растворов будет получено 39% металла. При содержании золота в забалансовых рудах 1г/т из них в конечный продукт будет извлечено 2,3% металла, а сквозной коэффициент извлечения составит 0,88.

При подземном выщелачивании доступ к отрабатываемым запасам ограничен, поэтому неопределенность информации о состоянии больше, чем при традиционной технологии. Поэтому принятие решения об отработке запасов комбинированной технологией сопряжено с большим риском: от 0,6 до 0,9.

Максимальные значения целевой функции приурочены к комбинациям традиционной технологии и подземного выщелачивания на этапе 2. При среднем содержании золота в запасах блока наиболее эффективной комбинацией технологий является соотношение 15% - традиционной технологии (ТС) и 85% - подземного выщелачивания (ПВ). При богатых рудах оптимальным соотношением технологий является 40% - ТС и 60% - ПВ.

При комбинированной технологии, когда 40% руды выдается на поверхность, а 60% руды выщелачивается под землей, при одинаковой производительности по горной массе производительность по золоту в 2 раза выше, чем при традиционном способе. Производительность труда рабочего горного цеха по золоту возрастает в 1,5 раза.

При увеличении производительности рудника по золоту в 1,5 раза производительность рудника по выдаче горной массы составляет лишь 40% от показателя традиционного способа. Для увеличения годового понижения горных работ в соответствии с увеличением производительности рудника в 1,5 раза рудные площади, находящиеся в одновременной отработке, возрастают в 3 раза.

Сквозной коэффициент извлечения из разносортных золотосодержащих минералов, включая и хвосты обогащения первых этапов разработки, при комбинированной технологии сопоставим с традиционной технологией добычи только балансовых запасов, а в тех случаях, когда он оказывается ниже, за счет более низких затрат даст возможность компенсировать потери и получить прибыль.

Оптимальное соотношение объемов запасов, отрабатываемых комбинацией традиционной технологии, подземного и кучного выщелачивания, повышает эффективность разработки месторождении по сравнению с каждым из способов в отдельности.

Эффективность поэтапной разработки месторождений с учетом последствий вовлечения в эксплуатацию разносортных руд от подземных работ и отходов на поверхности и возможного увеличения производственной мощности, описывается моделью:

Эг= ЕнФq¢А-1+(Цд – Сд) – (1+q )(Цд¢ - Сд¢) (9)

(10)

(10) (11)

(11)М = А a e (12)

где

– снижение убытков, ден. ед.; Ен –коэффициент эффективности капитальных вложение, доли ед.; Ф – стоимость основных фондов, ден. ед.; А – годовая производственная мощность по основной деятельности, т; Цд,¢ -ценность 1 т руды в случае выемки балансовых запасов, ден. ед.; Цд¢ -ценность 1 т руды в случае выемки забалансовых запасов, ден. ед.; Сд - себестоимость добычи балансовых запасов, ден. ед.; Сд¢ - себестоимость добычи забалансовых запасов, ден. ед.; h t – коэффициент дисконтирования финансовых средств; Т – срок окупаемости проекта, лет; Ко – капитальные затраты по инвестиционному проекту, ден. ед.; Р - результаты, ден. ед.; З - затраты по проекту, ден. ед.; М – годовой выпуск металла, т; a - содержание металла в руде, доли ед.; e - извлечение металлов при обогащении и металлургии, доли ед.

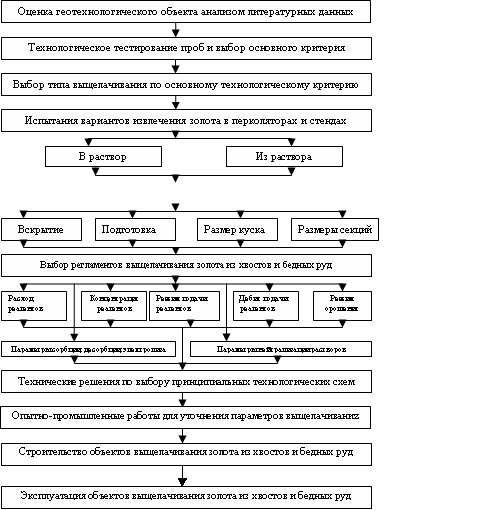

– снижение убытков, ден. ед.; Ен –коэффициент эффективности капитальных вложение, доли ед.; Ф – стоимость основных фондов, ден. ед.; А – годовая производственная мощность по основной деятельности, т; Цд,¢ -ценность 1 т руды в случае выемки балансовых запасов, ден. ед.; Цд¢ -ценность 1 т руды в случае выемки забалансовых запасов, ден. ед.; Сд - себестоимость добычи балансовых запасов, ден. ед.; Сд¢ - себестоимость добычи забалансовых запасов, ден. ед.; h t – коэффициент дисконтирования финансовых средств; Т – срок окупаемости проекта, лет; Ко – капитальные затраты по инвестиционному проекту, ден. ед.; Р - результаты, ден. ед.; З - затраты по проекту, ден. ед.; М – годовой выпуск металла, т; a - содержание металла в руде, доли ед.; e - извлечение металлов при обогащении и металлургии, доли ед.Алгоритм выбора параметров процесса выщелачивания золота из хвостов представлен на (рис. 11).

Оптимизируемые параметры нового этапа разработки месторождения

Рис.11. Последовательность выбора технологии выщелачивания

Конечной целью технологий является получение вторичных хвостов с фоновым содержанием золота.

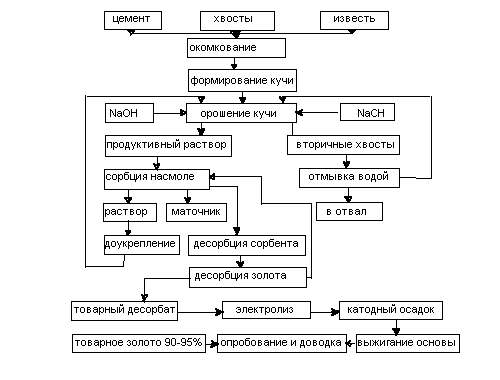

Оптимальный вариант кучного выщелачивания золота характеризуется агломерацией хвостов, многоразовым использованием площадок под штабели с 2-х разовой оборачиваемостью в год, временем выщелачивания 90 суток и коэффициентом сквозного извлечения золота не менее 65 (рис. 12).

Рис.12. Технологическая схема щелочно-цианистого кучного выщелачивания

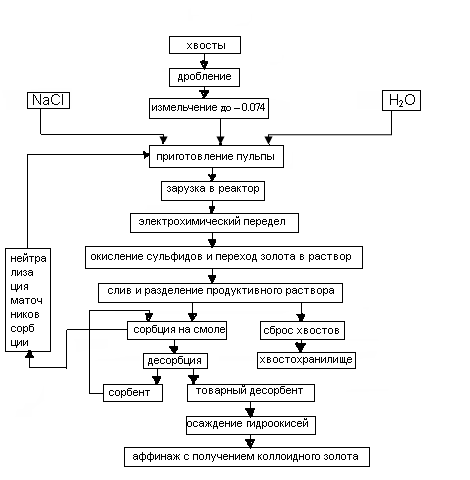

Электрохимическое выщелачивание золота из упорного сульфидсодержащего сырья осуществляется по схеме (рис.13).

Рис. 13. Схема извлечения золота электрохимическим выщелачиванием

Модель поражения окружающей среды продуктами природного выщелачивания минералов:

(13)

(13)где

- сумма ущерба при поражении окружающей среды металлами;

- сумма ущерба при поражении окружающей среды металлами;  - количество металлов в потерянных рудах; Mc - количество металлов в стоках; П - предприятия по извлечению металлов из стоков; Р - количество минеральных компонентов; О - операции переработки стоков; Т - время переработки; Qa - количество реагентов атмосферного происхождения; Qn - количество реагентов подземного происхождения; Qm - количество реагентов технологического происхождения;

- количество металлов в потерянных рудах; Mc - количество металлов в стоках; П - предприятия по извлечению металлов из стоков; Р - количество минеральных компонентов; О - операции переработки стоков; Т - время переработки; Qa - количество реагентов атмосферного происхождения; Qn - количество реагентов подземного происхождения; Qm - количество реагентов технологического происхождения;  и - исходная концентрация минералов;

и - исходная концентрация минералов;  к - конечная концентрация минералов; Кс - коэффициент самоорганизации экосистемы; Ку - коэффициент утечки растворов; Кт - коэффициент дальности утечки растворов; Кб - коэффициент влияния металлов на биосферу; Кр – коэффициент риска.

к - конечная концентрация минералов; Кс - коэффициент самоорганизации экосистемы; Ку - коэффициент утечки растворов; Кт - коэффициент дальности утечки растворов; Кб - коэффициент влияния металлов на биосферу; Кр – коэффициент риска. При извлечении золота в штабелях концентрация цианидов в рабочем растворе находится в пределах 1 г/дм3. В производственных процессах вместе с минеральной пылью выделяется мышьяк. При содержании мышьяка 0,15% в воздухе содержится 0,75∙10-3 мг/м3 мышьяка, что составляет 25% ПДК.

Таким образом, эффективность трехэтапной разработки месторождений определяется величиной сквозного коэффициента извлечения разносортных золотосодержащих минералов, который варьирует в зависимости от природно–техногенных факторов эксплуатации месторождения.

Основное производство удешевляют товарные продукты, создаваемые в процессах извлечения металлов из отходов:

- металлы и неметаллы в виде солей и оксидов - концентраты для дальнейшей переработки;

- вторичные хвосты выщелачивания с остаточным содержанием контролируемых ингредиентов ниже ПДК, что позволяет использовать их в качестве классифицированного и химически корректного сырья;

- обессоленная вода для систем отопления, охлаждения и др. целей с минерализацией не более 1 г/дм3, удовлетворяющая санитарным нормам;

-газообразные продукты: хлор, водород и кислород.

Область применения продуктов электрохимии, кроме горного производства, кожевенное, строительное и другое производство, сельское хозяйство, теплоэнергетика и другие отрасли хозяйства.

Переработка хвостов радикально улучшает состояние экосистемы. Математическая модель экономического ущерба от хранения хвостов переработки руд:

Эу = Зохt + Зрх + Зшс + Згп =

=

, (14)

, (14)где Зох t - затраты на оборудование хвостохранилища в течение времени t, руб; Зрх - плата за содержание хвостохранилища, руб; - коэффициент соотношения фактических объемов хвостов с нормируемыми; Зшс - затраты на компенсацию сброса неочищенных стоков в гидросферу, руб; Згп- затраты на компенсацию сброса газопылевых продуктов в гидросферу, руб; Vx - объем хвостов; t - время, год; Зо - удельные затраты на формирование хранилища, руб; Зп- удельные затраты на поддержание хранилища, руб;

- остаточное содержание металлов в хвостах;

- остаточное содержание металлов в хвостах;  - количество источников выделения отходов; S - площадь, занятая хранилищем, м2; Зз - удельная стоимость земли; Vс - объем отвальных стоков, м3;

- количество источников выделения отходов; S - площадь, занятая хранилищем, м2; Зз - удельная стоимость земли; Vс - объем отвальных стоков, м3;  - содержание металлов в стоках, %; Кк - коэффициент кислотности отвальных стоков; Vг - объем газо- и пылеобразных выбросов, м3; - коэффициент концентрации твердого вещества в газообразной фазе.

- содержание металлов в стоках, %; Кк - коэффициент кислотности отвальных стоков; Vг - объем газо- и пылеобразных выбросов, м3; - коэффициент концентрации твердого вещества в газообразной фазе.Эколого-экономическая эффективность горного производства характеризуется показателем эколого-экономической эффективности

:

: (15)

(15)где Qи - объем извлеченных на поверхность золотосодержащих руд, м3; Qу - объем утилизированных минералов, м3; х1, х2, ...хn - параметры процессов переработки хвостов.

Прибыль от извлечения золота из хвостов обогащения и металлургии с учетом экологического ущерба определяется решением модели:

(16)

(16)где

– прибыль от переработки хвостов, руб/т;

– прибыль от переработки хвостов, руб/т;  – стоимость реализации продукции переработки хвостов, руб/т;

– стоимость реализации продукции переработки хвостов, руб/т;  – затраты на обогатительный передел хвостов обогащения, руб/т;

– затраты на обогатительный передел хвостов обогащения, руб/т;  - затраты на металлургический передел хвостов обогащения, руб/т;

- затраты на металлургический передел хвостов обогащения, руб/т;  – количество извлекаемых компонентов из хвостов обогащения;

– количество извлекаемых компонентов из хвостов обогащения;  - масса хвостов обогащения, т;

- масса хвостов обогащения, т;  - время переработки хвостов обогащения, год;

- время переработки хвостов обогащения, год;  – штрафы за хранение хвостов обогащения, руб/год;

– штрафы за хранение хвостов обогащения, руб/год;  –реализация продуктов переработки хвостов металлургии, руб/т;

–реализация продуктов переработки хвостов металлургии, руб/т;  – затраты на обогащение хвостов металлургии, руб/т;

– затраты на обогащение хвостов металлургии, руб/т;  – затраты на металлургический передел хвостов металлургии, руб/т;

– затраты на металлургический передел хвостов металлургии, руб/т;  – количество извлекаемых из хвостов металлургии компонентов;

– количество извлекаемых из хвостов металлургии компонентов;  - масса хвостов металлургии, т;

- масса хвостов металлургии, т;  – время переработки хвостов металлургии, лет;

– время переработки хвостов металлургии, лет;  – штрафы за хранение хвостов металлургии, руб./год.

– штрафы за хранение хвостов металлургии, руб./год.Для иллюстрации экономической привлекательности заключительного этапа разработки месторождения сравнивается подземная выемка руд в 2 этапа: извлечение золота из богатых руд на фабрике и выщелачивание бедных руд в недрах (традиционный метод), и то же самое с добавлением этапа 3: выщелачивание золота из хвостов флотационного обогащения.

При моделировании результатов разработки месторождения на различных этапах существования по базовой и инновационной технологии рассмотрен случай, когда различными технологиями получается одинаковое количество товарной продукции (табл. 16).

Таблица 16

Сравнительные показатели поэтапной разработки

| Показатели | Единицы измерения | Этапы | ||

| 1-богатые руды | 2-бедные руды | 3- отходы и хвосты | ||

| Добыча руды горными работами | т. т/год | 125 | 238 | - |

| Переработано хвостов | т. т/год | - | - | 1000 |

| Содержание золота в сырье | г/т | 5 | 3 | 1 |

| Количество золота в сырье | кг | 625 | 715 | 1000 |

| Извлечение в концентрат | процент | 80 | 70 | 50 |

| Добыто золота в концентрате | кг | 500 | 500 | 500 |

| Цена 1 г золота в концентрате | руб. | 300 | 300 | 300 |

| Стоимость концентратов | т. руб. | 150000 | 150000 | 150000 |

| Объем выдаваемой горной массы | т. м3/год | 52 | 40 | - |

| Образовано хвостов | т. т/год | 95 | 162 | - |

| Стоимость побочных продуктов | т. руб. | - | - | 30000 |

| Всего стоимость продуктов | т. руб./год | 150000 | 150000 | 180000 |

| Эксплуатационные расходы | руб./т | 1000 | 500 | 170 |

| Расходы на добычу и обогащение | т. руб. | 125000 | 142000 | 170000 |

| Прибыль на объем производства | т. руб./год | 25000 | 8000 | 10000 |

| Прибыль на 1ед. добываемого сырья | руб./т | 200 | 34 | - |

| Прибыль на 1г товарной продукции | руб./ г | 40 | 18 | 20 |

| Эффективность производства золота | процент | 145 | 100 | 109 |

Учитывая, что на этапе 1 разработки месторождений добывается не более 15-20 % запасов, а в ходе этапа 2 дорабатывается еще около 50% бедных руд, основные перспективы расширения объема производства могут быть обеспечены вовлечением в переработку забалансовых запасов, прежде всего техногенных запасов в виде хвостов обогащения.