Бухаров Роман Алексеевич

| Вид материала | Документы |

СодержаниеOLE for Process Control. Краткие сведения Интеграция контроллера и Matlab Kepware products |

- Рыболовные любительские снасти, 3543.33kb.

- Роман Москва «Детская литература», 3628.68kb.

- Махнев Дмитрий Анатольевич, Нечепоренко Юрий Алексеевич, Сабиров Роман Равильевич,, 173.84kb.

- Англ the Gothic novel, «черный роман», роман «ужасов» в прозе предромантизма и романтизма, 180.16kb.

- Онегин Роман «Евгений Онегин», 39.21kb.

- Роман Роман принадлежит к эпическим жанрам литературы. Эпос, 87.36kb.

- Роман Мапу «Сионская любовь», 77.39kb.

- Бунин Иван Алексеевич, 195.08kb.

- Бунин Иван Алексеевич, 32.68kb.

- Список литературы. Астафьев, В. Прокляты и убиты: роман /В. Астафьев. М., 2009. 800, 9.05kb.

УДК 519.85:681.3

Бухаров Роман Алексеевич

студент группы АУ-1-М-09

Научный руководитель: Дмитриева Валерия Валериевна

доц.

Московский государственный горный университет

ИНТЕГРАЦИЯ СРЕДЫ МОДЕЛИРОВАНИЯ SIMULINK И АППАРАТНОГО ОБЕСПЕЧЕНИЯ СИСТЕМ УПРАВЛЕНИЯ

INTEGRATION OF SIMULINK MODELING ENVIRONMENT WITH CONTROL SYSTEMS HARDWARE

В процессе моделирования различных систем неизбежно возникают ситуации, когда приходится пренебрегать какими-либо зачастую важными параметрами реального объекта, строить модели, не в полной мере соответствующие и не полностью описывающие объект моделирования. Обычно это вынужденные меры, на которые приходится идти по причине несовершенства технологий моделирования, сложности модели, временных ограничений и других факторов.

Одним из способов частичного либо полного устранения подобных недостатков моделирования может быть внесение в модель каких-либо реальных устройств – датчиков, исполнительных механизмов, программируемых контроллеров, интеллектуальных модулей и. т. д.

Главная проблема, которая при этом возникает – это обеспечение передачи данных между средой моделирования и физическими объектами. Элементы системы управления (датчики, контроллеры, модули и т. д.) могу работать по разным протоколам передачи данных, которые могут не поддерживаться средой моделирования. Соответственно, при этом возникает проблема интеграции аппаратных средств систем управления со средой моделирования, дно из решений которой описывается в настоящем докладе. Однако рассматриваемая здесь технология не является универсальной в общем смысле и может быть пригодной для использования не всегда.

В докладе описан метод интеграции аппаратных средств, используемых в системах управления на примере контроллера Siemens S7-200, со средой моделирования Simulink пакета Matlab. Технология, используемая при этом – OLE for process control (OPC).

OLE for Process Control. Краткие сведения

OPC – это набор повсеместно принятых спецификаций, предоставляющих универсальный механизм обмена данными в системах контроля и управления. Аббревиатура OPC традиционно расшифровывается как OLE for Process Control. OLE – Object Linking and Embedding.

Технология OPC предназначена для обеспечения универсального механизма обмена данными между датчиками, исполнительными механизмами, контроллерами, устройствами связи с объектом и системами представления технологической информации, оперативного диспетчерского управления, а также системами управления базами данных. Производители аппаратных средств, пользуясь спецификацией OPC, имеют возможность разрабатывать программное обеспечение для обеспечения единственного и наиболее общего способа организации доступа к данным и их передачи приложениям-клиентам различных производителей.

OPC основана на модели распределенных компонентных объектов Microsoft COM/DCOM и устанавливает требования к классам объектов доступа к данным и их специализированным (custom) интерфейсам для использования разработчиками клиентских и серверных приложений.

Разработку стандартов OPC, их описание, поддержку и пропаганду ведет добровольная международная организация OPC Foundation, расположенная в городке Boca Raton, штат Флорида США. Организация насчитывает более 250 членов, в числе которых компании, занимающие лидирующие позиции в области автоматизации: Honeywell, Fisher-Rosemount, Siemens, Wonderware, Intellution и другие.

На сегодняшний день технология OPC является своего рода стандартом в области построения систем автоматизации. OPC-сервер представляет собой программную среду, обеспечивающую одновременный унифицированный способ доступа к данным для различных программных пакетов. Это могут быть SCADA-пакеты различных производителей или иное программное обеспечение.

В настоящее время существует несколько спецификаций OPC, нашедших свое применение в различных областях автоматизации и передачи данных. В описываемом методе используется спецификация OPC DataAccess (OPC DA). Это основной и наиболее востребованный стандарт. Он описывает набор функций обмена данными в реальном времени с ПЛК и другими устройствами.

Преимущества использования OPC в АСУ те же, что и для COM/DCOM: приспособляемость системы к различным сетям, масштабируемость и модернизируемость. Дополнительным преимуществом является поддержка стандарта OPC производителями продуктов для автоматизированных систем. Эта поддержка позволяет объединить различные компоненты в одной системе.

Интеграция контроллера и Matlab

Для реализации описываемого метода компьютер должен удовлетворять следующим требованиям:

- Работа под управлением ОС Windows

- Наличие физического COM-порта или его реализации на USB

- Установленное программное обеспечение:

- Matlab 2009 + Simulink + OPC Toolbox (в 64-разрядной версии OPC Toolbox может не поддерживаться)

- Step 7 Microwin, для программирования контроллера

- OPC сервер

- Matlab 2009 + Simulink + OPC Toolbox (в 64-разрядной версии OPC Toolbox может не поддерживаться)

Установка программного обеспечения OPC-сервера производится стандартными средствами windows, поэтому она здесь не описывается. Единственным требуемым условием является установка драйверов поддерживаемого сервером оборудования, в данном случае, драйверов Siemens. Обычно драйверы поставляются в одном дистрибутиве с OPC-сервером, и с их установкой не возникает проблем. В противном случае драйверы нужно загрузить с сайта производителя оборудования.

В данном случае работа ведется с ПО от Kepware products, в составе дистрибутива имеется как серверное приложение, так и клиентское, а также набор драйверов для распространенных устройств.

В данном программном продукте OPC-сервер представляется некой структурой, имеющей следующую иерархию, показанную на рис. 1.

Рис. 1. Иерархия OPC-сервера.

Со стороны клиента эта структура представляется в виде стандартного для OPC набора групп и тэгов, принадлежащих данному экземпляру сервера. Имя группы образуется как Channel[n].Device[m], имя тэга – как соответствующее имя, указанное при создании тэга при конфигурировании сервера.

В нашем случае OPC сервер используется в качестве связующего звена между средой моделирования и контроллером. Передача данных между средой моделирования и сервером поддерживается на уровне Simulink, имеющим в своем составе библиотеку OPC Toolbox, позволяющую сконфигурировать OPC клиент. Передача данных между контроллером и сервером поддерживается на уровне драйверов, которые в данном случае входят в состав дистрибутива OPC сервера.

Обычно для решения задач моделирования в simukink можно обойтись одной группой и несколькими тэгами, принадлежащими этой группе. Например, для реализации ПИД-регулятора на контроллере необходимо передавать в контроллер величину сигнала задания Task и реальное значение выходной величины RealValue. От контроллера необходимо получать сигнал управления Control. Рассмотрим этот случай для настройки сервера.

Для настройки работы сервера с контроллером нужно создать новый канал. На этом этапе выбирается драйвер устройства и указываются параметры соединения. В данном случае связь с контроллером осуществляется через COM-порт посредством конвертера COM – PPI.

Далее необходимо создать новое устройство. На этом этапе выбирается тип контроллера из списка поддерживаемых выбранным драйвером устройств. Далее необходимо добавить тэги, в которые будет писать данные контроллер и из которых он будет получать информацию. Связь тэга с определенной переменной контроллера осуществляется путем указания адреса переменной в памяти контроллера при создании тэга. Количество тэгов и их привязка к переменным зависят от загруженной в контроллер программы. Процесс программирования контроллера здесь не рассматривается.

В случае с ПИД-регулятором нужно создать три тэга:

- Control, тип – WORD, доступ – чтение и запись. В этот тэг будет записываться значение сигнала управления.

- RealValue, тип – WORD, доступ – чтение и запись. В этот тэг будет записываться значение выхода системы.

- Task, тип – FLOAT, доступ – чтение и запись. В этот тэг будет записываться значение сигнала задания.

Также для каждого тэга необходимо указать адрес соответствующей переменной в памяти контроллера и время опроса тэга.

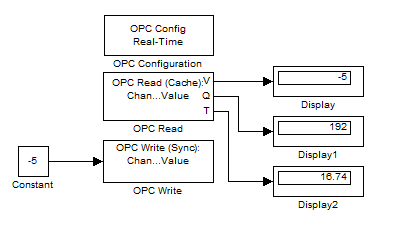

Для обеспечения работы Simulink с OPC в модель необходимо добавить объекты OPC Configuration, OPC Read и OPC Write. Эти объекты находятся в разделе OPC Toolbox среды Simulink.

Объект OPC Configuration служит для конфигурирования связи с OPC-сервером. Поддерживаются как локальные серверы, так и серверы, находящиеся в сети. Поддерживается одновременная работа с несколькими серверами.

Объект OPC Read служит для чтения значения указанного тэга сервера. Данный объект имеет три выхода – V, Q и T. На выход V (value) поступает непосредственно значение, на выход Q (quality) - его показатель качества, на выход T (timestamp) – время последнего обновления тэга.

Объект OPC Write служит для записи информации в указанный тэг сервера.

Чтение и запись происходят с периодом, равным шагу моделирования. Для обеспечения корректной работы шаг моделирования необходимо указывать равным величине scan rate, задаваемой при конфигурировании сервера. При работе модели с OPC-сервером моделирование происходит в реальном времени.

Для проверки корректности работы Simulink в качестве клиента OPC-сервера предлагается создать примитивную модель, содержащую объекты чтения и записи, а также объекты Display. Подключим объекты Display ко всем выходам объекта OPC Read, к входу объекта OPC Write подключим константу.

Рис. 2. Схема модели для тестирования работы Simulink и OPC-сервера.

Для работы сервера без контроллера нужно создать канал передачи данных с драйвером Simulator, создать произвольное устройство и в данном случае один тэг с форматом хранимого значения Short (address = K0000). Сохраним изменения на сервере, добавим сервер в конфигурацию модели, в блоках чтения и записи укажем один и тот же созданный тэг, выставим время моделирования достаточно большим (порядка 100 секунд), запустим моделирование.

Изменим значение константы при запущенном моделировании, при этом то же самое значение отобразится в первом объекте Display. При этом изменения значения тэга на сервере можно наблюдать посредством встроенного клиента. Это один из способов тестирования связи Simulink и OPC-сервера, охватывающий процедуру конфигурирования, чтения и записи. Вместо объекта Constant можно использовать другой объект (например, Step, Ramp и др.), при этом необходимо следить за типами записываемых значений, так как динамическая типизация значений тэгов не поддерживается.

Для тестирования полной интеграции Simulink и контроллера необходима конкретная задача, соответствующая ей модель и программа для контроллера, что в рамках данной статьи не рассматривается. Как пример, можно реализовать рассмотренную при конфигурировании сервера модель с регулятором, реализованным на контроллере. На контроллере должен быть запрограммирован ПИД-регулятор с определенными параметрами. При этом необходимо учитывать, что контроллер обычно работает с нормализованными значениями величин, поэтому любое получаемое и отправляемое на сервер значение необходимо подвергать пересчету.

В данной статье рассмотрен один из методов интеграции аппаратного обеспечения систем управления и среды моделирования Simulink. Основными достоинствами метода являются:

- Использование технологии, основанной на мировых стандартах.

- Использование готовых компонентов: объектов Simulink, драйверов оборудования.

- Отсутствие необходимости разработки какого-либо программного обеспечения.

- Относительная легкость развертывания.

- Поддержка работы в реальном времени.

Одним из недостатков метода является необходимость в большинстве случаев теми или иными методами нормализовывать значения величин, так как контроллеры работают с величинами в пределах определенной шкалы значений. Если делать это средствами Simulink, то в модели нужно реализовывать специальные блоки пересчета по определенному алгоритму, что делает модель сложнее и замедляет процесс моделирования.

Реализация описанного метода позволит разрабатывать модели, наиболее приближенные к реальным объектам, алгоритмы управления этих моделей можно будет достаточно легко портировать с минимумом изменений на реальные объекты.

В перспективе этот метод позволяет проводить научные исследования в области теории управления и автоматизации, используя данные реальных объектов и технологических процессов, не вмешиваясь в ход самого технологического процесса. При этом единственное необходимое требование – поддержка технологии OPC системой управления исследуемым объектом.

Литература

- Документация по SIMATIC, Siemens 2005

- Дмитриева В.В. Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера. – 2006.

- Руководство пользователя ИСБ Интеллект. ITV group / AxxonSoft. – 2007.

- Григорьев А. Стандарт OPC - путь к интеграции разнородных систем. – 2008.

- Парк Дж., Маккей С. Сбор данных в системах контроля и управления. Практическое руководство. – 2007.

- Интернет-источник: undation.org. Официальный сайт организации OPC Foundation.

Аннотация

В данной статье показан способ взаимодействия аппаратных средств систем управления с программным комплексом Matlab. В основе описанного метода лежит технология OPC и компоненты пакета Simulink, поддерживающие работу с данной технологией.

This article shows the method of integration control systems hardware with Matlab. The basis of this method is OPC technology and components of Simulink package that support this technology.

Ключевые слова

магистральный ленточный конвейер, автоматическая система стабилизации скорости ленты конвейера, технология OPC, моделирование в Simulink

main conveyor system, automatic stabilization system speed conveyor belt, OPC technology, simulation in Simulink