Измельчение сырья, отжим и очистка соков, деаэрация при производстве большинства видов консервов сырье подвергают измельчению

| Вид материала | Документы |

СодержаниеОтжим соков Очистка соков Деаэрация соков |

- 1. Сырье Для изготовления туалетного мыла используют основное и вспомогательное сырье, 104.53kb.

- Пояснительная записка к курсовому проекту по курсу "Процессы и аппараты химической, 46.55kb.

- Описание технологического процесса, 61.49kb.

- Консервирование пищевых продуктов, 176.49kb.

- Методы очистки сточных вод, 28.89kb.

- Тепловая обработка сырья, 269.58kb.

- Тема: «Мировое хозяйство», 36.4kb.

- Профессия: оператор котельной квалификационая характеристика оператор котельной 2-й, 40.52kb.

- Производственный план 8 > Технология производства продукции 8-12 > Численность работающих, 2345.27kb.

- Инструкция о порядке нормирования расхода сырья и материалов в производстве продукции, 68.52kb.

ИЗМЕЛЬЧЕНИЕ СЫРЬЯ, ОТЖИМ И ОЧИСТКА СОКОВ, ДЕАЭРАЦИЯ

При производстве большинства видов консервов сырье подвергают измельчению.

Техника этого технологического процесса еще столь несовершенна, что на само преодоление сил молекулярного сцепления сырья для разделения его кусков на части затрачиваются, даже в самых лучших конструкциях дробильных устройств, только малые доли процента всей расходуемой на работу машины энергии.

Измельчение сырья

Процесс измельчения сырья является необходимой операцией в подготовке плодов и овощей к прессованию. От степени измельчения сырья, количества разрушенных клеток зависит выход сока при прессовании. При достаточно тонком измельчении и одном и том же давлении выход сока получается больше, чем при более крупном измельчении.

Механическое измельчение сырья основано на приложении внешних сил, превышающих молекулярные силы сцепления. Это позволяет считать всякое механическое измельчение сырья как процесс разделения куска на отдельные части, при котором механически преодолеваются силы сцепления частиц и образуются новые поверхности. Механическое измельчение можно осуществить дроблением или резкой (см. схему).

В некоторых отраслях техники термин «измельчение» условно относят к более тонкому дроблению, считая, например, что крупные куски сырья дробят, а потом полученные мелкие раздробленные кусочки измельчают. Резанием можно получить более точные размеры и более правильные формы измельченного материала. Дробить можно ударом, раскалыванием, раздавливанием и истиранием (рис. 25).

Во всех современных дробильных машинах эти виды дробления проявляются комбинированно. В результате этих воздействий в сырье могут возникать разрывающие, изгибающие, сжимающие и другие напряжения. В твердых телах деформация распространяется относительно быстро. Поэтому ударом дробить твердые тела лучше. В вязких телах деформации распространяются значительно медленнее, и истирающее воздействие или спокойное раздавливание в этом случае выгоднее.

Частицы при крупном дроблении приобретают неправильную форму. В процессе истирания при все более мелком дроблении форма частиц округляется, приближаясь к сферической в результате наиболее тонкого дробления.

Воздействие на сырье преимущественно раздавливанием называют плющением.

Большое значение в работе молотковых дробилок имеет свободный удар (удар влёт). Раскалывание при помощи зубьев играет основную роль в работе ножевых дробилок для семечковых плодов.

Технологический результат работы дробильной машины оценивают тремя основными характеристиками: размером раздробленных частиц, их формой, распределением частиц по размерным классам.

На современных измельчающих машинах производственного типа нельзя достичь точных размеров, определенной формы и наперед заданного распределения по размерным классам частиц раздробленного сырья. Объясняется это прежде всего тем, что процесс дробления зависит от очень многих причин, частично совершенно случайных, поэтому он по своему характеру весьма сложен.

Дробление. Процесс дробления определяется свойствами сырья: прочностью, твердостью, пластичностью, однородностью, состоянием и видом поверхности, степенью влажности, размерами, формой и взаимным расположением дробимых кусков сырья, коэффициентом трения между частицами, а также свойствами дробильной машины (формой и состоянием дробящей поверхности, ее скоростью и характером движения, массой рабочего органа, коэффициентом трения рабочей поверхности по сырью и др.).

Степень измельчения плодов оказывает решающее значение в процессах получения соков (продолжительность, выход сока, содержание взвешенных частиц и т. д.). Однако наличие большого количества мелких частиц затрудняет очистку сока от мякоти. Поэтому необходимо провести дробление таким образом, чтобы полученная дробленая смесь (мезга) имела оптимальный гранулометрический состав в зависимости от метода получения сока.

Конструкции дробилок, применяемых в консервном производстве, различны. Для дробления винограда, измельчения ягод, косточковых плодов используется валковая дробилка с рифлеными валками типа ВГД.

Дробилка состоит из двух вращающихся навстречу друг другу валков, расстояние между которыми может регулироваться в целях предупреждения повреждения косточки. Валки делаются рифлеными, притом на одном зубцы расположены по образующей цилиндра, на другом — под некоторым углом к ней. Для получения эффекта разрыва плода в некоторых конструкциях дробилок валки вращаются с разными окружными скоростями. В некоторых линиях переработки томатов устанавливают такие валковые дробилки.

Крупноизмельченные томаты поступают в горизонтальный конический барабан, имеющий в стенках отверстия диаметром 12 мм. Центробежной силой масса дробленых томатов отбрасывается к поверхности барабана. Через отверстия проходят сок и семена. Их отделению способствует вращающийся вал с обрезиненными бичами. Мякоть, выходящая пз барабана, поступает в быстроходную ножевую дробилку. Весь этот агрегат называется дробилкой-семя-отделителем. Его применение обусловлено предупреждением измельчения семян при дроблении плодов на ножевой дробилке.

Быстроходные ножевые дробилки имеют перфорированный барабан, в прорезях которого установлены пилообразные ножи. Внутри барабана установлен многолопастный ротор. Плоды лопастями отбрасываются к поверхности барабана, измельчаются ножами и через отверстия выводятся из машины.

Экспериментально определено, что при дроблении на дробилке такого типа мезга имеет следующий гранулометрический состав: частицы размером от 1 до 3 мм — 21 %, от 3 до 5 мм — 47, от 5 до 7 мм — 21%.

Типичным представителем таких конструкций дробилок является дробилка 361 (рис. 26) машиностроительного завода «Червене знамя» в г. Стара-Загора (НРБ), производительность ее 5—7 т/ч.

Для измельчения плодов с твердой структурой, например яблок, используются барабанные быстроходные ножевые дробилки типа КДП. Эти дробилки состоят из барабана, на наружную поверхность которого насажено восемь рядов ножей-гребенок толщиной 5 мм, имеющих мелкие зубья. Ножи выступают над поверхностью барабана на высоту от 0,5 до 5 мм. Вдоль барабана установлены четыре прижимные колодки. Зазор между колодками и ножами регулируют в пределах от 0,5 до 20 мм в зависимости от желаемой степени измельчения сырья. Частота вращения барабана 2550 мин-1. Окружная скорость ножей составляет около 29 м/с. Яблоки из бункера попадают между зубьями барабана и прижимными колодками. Благодаря значительной скорости вращения барабана целые яблоки измельчаются до кашицеобразного состояния. В связи с тем что в данных машинах очень трудно получить мезгу с заданным гранулометрическим составом, их применение в последние годы ограничено.

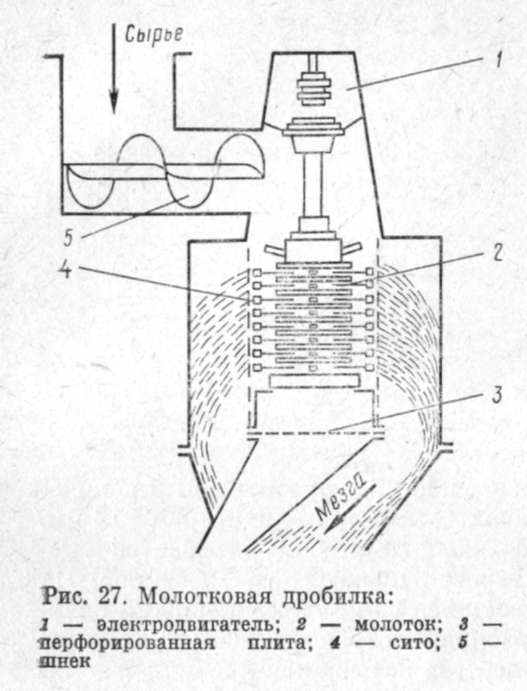

Более широкое применение получили молотковые дробилки. Опи используются для измельчения плодов с твердой структурой. Эти дробилки бывают с горизонтально или вертикально расположенным ротором, который представляет собой вал с укрепленными на нем подвижно или неподвижно ударными рабочими органами — молотками (рис. 27). Ротор заключен в ситчатый цилиндр. В зависимости от обрабатываемого продукта сито может меняться на другое с меньшими или большими диаметрами отверстий. При быстром вращении ротора за счет свободного удара молотков происходит дробление исходного материала. Дробление длится до тех пор, пока измельченный материал не пройдет через сито.

При дроблении яблок на молотковой дробилке типа 1-63 гранулометрический состав мезги следующий: частицы размером от 1 до 3 мм — 20%, от 3 до 5 мм — 30, от 9 до 12 мм — 10%. Диаметр отверстий сита в данном случае равен 12 мм.

Испытания и эксплуатация молотковых дробилок на консервных заводах СССР показали, что использование сит с крупными отверстиями приводит к получению мезги, в которой повышено соотношение частиц большого диаметра. При дроблении плодов с мягкой тканью на дробилках с ситами, имеющими отверстия малого диаметра, в мезге повышено содержание очень мелких частиц, которые при прессовании не создают дренажной системы, и извлечение сока из такой мезги затруднено.

Для дробления винограда с одновременным отделением ягод от гребней на некоторых заводах используется центробежная дробил-ка-гребнеотделитель типа ЦДГ, работающая по принципу молотковых дробилок.

Производительность таких машин может быть в пределах от 20 до 50 т/ч. Недостатком таких дробилок является сильная аэрация мезги.

В табл. 6 приведены данные по содержанию кислорода в мезге винограда, полученной на дробилках разных типов: на валковой дробилке ВГД и ударно-центробежной дробилке ЦДГ.

Сравнительные исследования выхода сока из мезги, полученной на центробежной дробилке типа ЦДГ и на валковой дробилке типа ВГД, показали, что при прессовании этой мезги на гидравлическом прессе выход сусла-самотека увеличился на 7—8%, а выход сусла первого давления уменьшился на 4—5% для мезги после дробилки ЦДГ, чем для мезги после дробилки ВГД. При этом содержание мокрых взвесей увеличилось примерно на 12%.

Таким образом, хотя имеется общее увеличение выхода сусла (за счет интенсивного разрыва клеток), качество его невысокое. Кроме повышенного содержания в сусле мокрых взвесей во вкусе и аромате явно ощущаются окисленные тона, что связано с образованием большого количестваа перекисей. По этим показателям не рекомендуется использовать ударно-центробежные дробилки для переработки винограда на сок.

Наиболее широко в настоящее время для дробления плодов используются ножевые дробилки. Эти дробилки бывают дисковыми и барабанными. Рабочим органом первых является горизонтальный диск с круглыми или продолговатыми отверстиями, края которого приподняты и заточены, образуя режущие кромки. Размер частиц мезги определяется высотой кромок над поверхностью диска. При вращении диска плоды разрезаются на стружку, которая проходит через отверстия диска. В СССР выпускаются дробилки

У барабанных терочных дробилок рабочим органом является перфорированный барабан с такими же отверстиями и режущими кромками, как и у дисковых. Внутри барабана имеется вал с лопастями, которые прижимают плоды во время вращения к терочной поверхности. Барабан может располагаться вертикально или горизонтально.

Резка. Измельчение плодов и овощей с получением кусочков определенного размера и определенной формы производится на резательных машинах.

Наиболее широко применяется комбинированная овощереза-тельная машина с дисковыми и плоскими ножами типа «Ритм». Машина имеет два горизонтальных вала, вращающихся в противоположных направлениях. Первый вал вращает барабан, во внутреннюю полость которого по желобу поступает сырье. Второй вал приводит во вращение дисковые ножи, установленные перпендикулярно оси вращения барабана, частота вращения которого равна ДДС-5. 200 мин-1, дисковые ножи вращаются с частотой в пять раз большей.

Сырье, поступившее в барабан, под действием центробежной силы отбрасывается лопастью к неподвижному цилиндрическому корпусу машины и режущему органу, имеющему ряд вращающихся дисковых ножей и неподвижный плоский нож. Плоским ножом срезается пластинка плода, которая дисковыми ножами разрезается на брусочки. Размер поперечного сечения брусочка регулируется расстоянием между дисковыми ножами и перемещением плоского ножа.

При эксплуатации таких резательных машин необходимо следить за состоянием режущей кромки ножей.

В последние годы в СССР создана резательная машина А9-КИП. Она предназначена для нарезания овощей и фруктов на кубики, лапшу, ломтики и брусочки. Производительность этой машины 5000 кг/ч. Суммарное количество крошки от общей массы нарезанного продукта не более 12%.

Размеры нарезаемых овощей н фруктов следующие: кубики — 9,5X9,5X9,5 Мм, лапша — 9,5X9,5X1,55 мм, ломтики — толщиной до 9,5 мм, брусочки —9,5X9,5X19 и 9,5X19x19 мм.

Режущий блок состоит из механизма продольной и поперечной резки. Продукт через загрузочное устройство поступает в барабан, ротор которого подает его на режущие органы машины.

Для резки капусты, лука и других овощей на консервных заводах применяются дисковые овощерезки (шинковальные машины), на вращающемся диске которых установлены серповидные ножи. Корпус овощерезки имеет форму кругового клина с определенным углом подъема, свернутого по окружности. Лезвия ножей выступают над плоскостью диска на высоту срезаемого слоя (5— 10 мм). Вдоль ножа в диске имеется отверстие, через которое срезанный слой продукта падает в разгрузочный лоток.

Тонкое измельчение (гомогенизация). Для производства соков с мякотью и фруктового пюре измельченные плоды поступают на операцию тонкого измельчения. При этом преобладающее число частиц после тонкого измельчения имеет размер 250—300 мкм.

В консервной промышленности для этого процесса используются гомогенизаторы и дезинтеграторы (коллоидные мельницы).

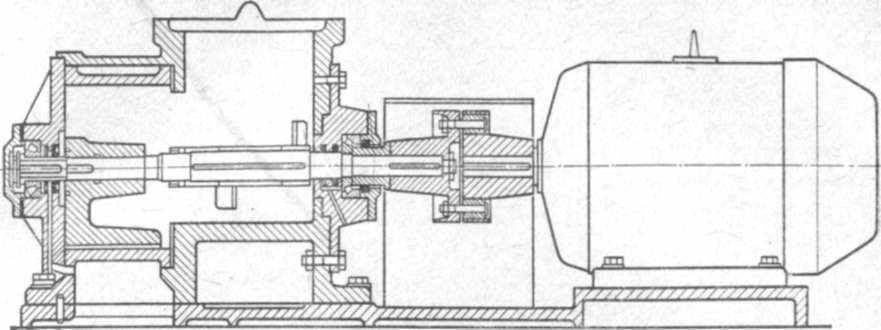

Принцип работы гомогенизатора заключается в продавливании продукта через узкую щель между седлом и клапаном гомогенизирующей головки. Перед клапаном продукт имеет давление около 15—20 МПа. Величина зазора регулируется в пределах 30— 100 мкм прижимом клапана к седлу пружиной и винтом. Скорость движения продукта в зазоре равна 150—200 м/с. На консервных предприятиях используются гомогенизаторы типа ОГБ, представляющие собой горизонтальный трехплунжерный насос с одноступенчатой гомогенизирующей головкой. Плунжерные гомогенизаторы выпускаются производительностью 1200, 5000 и 10 000 л/ч.

Для получения фруктовой и овощной массы с очень высокой степенью дисперсности используются дезинтеграторы. В них сырье измельчается в очень малом зазоре (до 0,05 мм) между дисковым ротором, имеющим частоту вращения 100 с-1, и неподвижным статором или корпусом. Здесь создается вихревой поток и частицы вращаются с такой скоростью, что центробежные силы разрывают их. Чаще всего применяются вибрационные коллоидные мельницы фирмы «Пробст» (ЧССР), рабочий орган которых — ротор, имеющий частоту вращения 2900 мин-1. На поверхности ротора нанесены кольцевые нарезки, входящие в аналогичные пазы на статоре.

Часть ротора у входа продукта имеет более крупные нарезки и больший зазор, чем на выходе. Продукт самотеком подается в гомогенизирующую головку и разбрызгивается быстро вращающимся ротором. Измельчение происходит за счет воздействия на частицы сил удара и трения, а также колебаний, возникающих вследствие вращения ротора в статоре и перемещения продукта по кольцевому зазору с разным диаметром. Частота колебаний достигает 18 600 кГц, приближаясь к ультразвуковому барьеру. Величина зазора может регулироваться. Производительность такой установки от 2400 до 12 000 кг/ч.

По аналогичному принципу работает гомогенизатор РЗ-КГБ, разработанный в СССР. Гомогенизирующая головка представляет собой стальной корпус с неподвижными дисками. Диски имеют радиальные прорези. Внутри статора вращается вал с насаженными на него подвижными роторами, входящими в зазоры между дисками статора. Выступы роторов также имеют радиальные прорези.

Продукт проходит пять ступеней гомогенизации. Зазоры на ступенях гомогенизации имеют различные величины: I ступень — 2 мм, II ступень — 1,8, III ступень — 1,6, IV ступень — 1,4 и V ступень — 1,2 мм.

Содержащаяся в соке (после протирочной машины) мякоть, проходя через пазы в дисках статора и ротора всех пяти ступеней, тонко измельчается, и на выходе из аппарата получается высококачественный гомогенизированный сок или пюре.

Если до обработки преобладающий размер частиц был равен 2 мм, то после обработки в этом гомогенизаторе размер частиц становится 120 мкм. Число пазов в статоре и роторе по 30 шт. Частота вращения ротора 3000 мин-1.

Протирание. Другим процессом, обеспечивающим получение продукта с тонкоизмельченной мякотью, является протирание. При последовательной установке нескольких протирочных машин исходное сырье можно разделить на три и более фракций.

Принцип работы протирочных машин основан на силовом воздействии па обрабатываемый продукт.

Вращающийся внутри ситчатого барабана вал несколькими парами бичей захватывает продукт и за счет центробежной силы прижимает продукт к барабану. В связи с тем что бичи расположены с некоторым опережением, т. е. их плоскость имеет определенный угол (1,5—2°) к образующей ситчатого барабана, продукт внутри него перемещается по винтовой линии от загрузочного к выгрузочному отверстию. Регулировка угла опережения позволяет изменить продолжительность пребывания продукта внутри машины. Это дает возможность изменять производительность, но прежде всего изменять влажность отходов (крупной фракции). Чем меньше угол опережения, тем меньшую влажность имеют отходы. На влажность отходов также влияет величина зазора между бичами и поверхностью сита.

В зависимости от обрабатываемого продукта и его назначения протирочные машины имеют различные диаметры отверстий сит-чатого барабана.

При использовании протирочных машин в качестве косточкоот-делителей при производстве пюре из косточковых плодов диаметр отверстий составляет 3—8 мм. Для производства тонкоизмельчен-ных пюреобразных продуктов и соков с мякотью используются протирочные машины одно-, двух- и трехступенчатые с диаметром отверстий соответственно 1,2, 0,8 и 0,4 мм. Живое сечение (отношение площади отверстий ко всей площади сита) на всех трех барабанах соответственно равно 23, 17 и 12%.

В линиях переработки томатов одной из первых машин стоит протирочная машина-семяотделитель. Диаметр отверстий в сите равен 1,25 мм, при этом живое сечение составляет 23%.

Частота вращения вала с бичами в протирочных машинах обычно составляет 250—300 мин-1, в некоторых высокоскоростных машинах — 1500 мин-1.

Отходы при протирании составляют от 3,8 до 6% (в среднем 4,6 %), но имеют довольно высокую влажность — до 65 %.

Для облегчения протирания и уменьшения отходов продукт предварительно нагревают до температуры 75—90 °С.

Одним из способов получения соков с мякотью из дробленой мезги является центрифугирование на шнековых центрифугах.

В СССР на ряде консервных заводов применяется вертикальная коническая фильтрующая центрифуга НВШ-350.

Основными рабочими органами центрифуги являются конический ротор, вращающийся с частотой 3000 мин-1, с установленным на нем ситом и расположенный внутри ротора шнек, вращающийся с относительной к ротору частотой 60 мин-1. Производительность центрифуги 4 т/ч, выход сока 60—70%. Производительность и выход сока зависят от типа и размера отверстий сита ротора. Для увеличения выхода сока и улучшения его качества мезгу или пульпу перед центрифугированием подвергают нагреву до 90— 95 °С.

Отжим соков

Для получения сокоматериалов без мякоти наиболее распространен способ отжима сока прессованием. Прессование также относится к разделительному процессу и объединяет в себе процессы фильтрования через перфорированные сетки или фильтрующую ткань.

В соковой промышленности наибольшее распространение получили периодически действующие пакетные гидравлические прессы.

Эти прессы могут быть с вертикально или горизонтально поставленными пакетами.

Трехплатформенный пак-пресс РОК-200 (ПНР) является самым распространенным из этого типа прессов (рис. 28) для обработки яблочной мезги.

Этот пресс имеет "карусель с тремя платформами. На одной из них, располагаемой под дробилкой, формируются пакеты. На платформу устанавливается дренажная решетка, на которую расстилают фильтровальную ткань-салфетку из хлопчатобумажного бель-тинга, холста.

На салфетку накладывается мезга в таком количестве, чтобы при прессовании слой мезги был 3—4 см. После этого края салфетки заворачивают и на нее укладывается следующая дренажная решетка. Таким образом пакет сформирован. Количество пакетов определяется расстоянием от нижней платформы до прессующей головки пресса.

После формирования ряда пакетов карусель поворачивается на 120°, тем самым сформированные пакеты подаются к прессующему устройству, а отпрессованный пакет передается на разгрузочную платформу.

Прессование осуществляется гидравлической системой. Максимально развиваемое давление 17 МПа. Сок при прессовании собирается в поддон пресса и сливается в суслосборник. Отпрессованные пакеты разбираются, а сухая мезга шнековым или ленточным транспортером отводится на утилизацию. Выход сокоматериала составляет 65—70%.

Недостатками пресса такой конструкции являются периодичность работы и высокая трудоемкость.

Сокоматерцал хорошего качества с минимальными затратами ручного труда получается в горизонтальных корзиночных прессах.

В промышленности широко применяется горизонтальный корзиночный пресс фирмы «Бухер» (Швейцария) с прессующим поршнем (рис. 29). Он представляет собой сплошной цилиндр (корзину), закрытый с обеих концов дисками, один из которых приводится в движение гидравлической системой. Внутри корзины между дисками имеется специальная дренажная система, состоящая из желобчатых резиновых тросов, обтянутых фильтрующей тканью, и служащая для отвода сока из пресса. Под прессом находится шнек для удаления выжимок. Прессование осуществляется без вращения цилиндра. Мезга подается внутрь корзины и заполняет пространство меяеду двумя дисками.

Во время прессования подвижной диск вдвигается внутрь корзины и создает давление на мезгу. Сок проходит через фильтрующую ткань и по желобкам троса отводится из пресса.

После окончания первого периода прессования подвижной диск отодвигается, тросы, выпрямляясь, разрыхляют выжимку. Каждая партия выжимки прессуется 4—5 раз, по окончании прессования

Рис. 29. Пресс «Бухер НР» (Швейцария):

1 — неподвижный диск; 2 — подвижной диск; з — дренажный трос; 4 — вал; 5— привод

корзина отодвигается от неподвижного диска и выжимка падает в бункер, откуда удаляется на утилизацию.

В СССР эксплуатируются такие прессы марки НР-5000 с 220 дренажными тросами производительностью 5000 л/ч, обеспечивая выход сокоматериала до 80 %.

Для создания поточных линий переработки плодов, ягод и винограда используются стекатели и прессы непрерывного действия.

Наибольшую распространенность получили стекатели шнеково-го типа.

К конструкциям стекателей предъявляются следующие технологические требования: количество взвешенных частиц в сусле-самотеке должно быть наименьшим, стенание должно происходить с минимальным проветриванием мезги и сусла, пребывание продукта в стекателе должно быть наименьшим. Удлинение времени стенания способствует большему выделению сусла-самотека, но ухудшает его качество.

Существует несколько типов стекателей непрерывного действия: барабанные, ротационные, ленточные и некоторые другие. Все эти стекатели малой производительности, на большинстве из них сусло чрезмерно аэрируется и обогащается взвесями.

Для получения сокоматериала из виноградной мезги широко распространены стекатели корзиночно-шнековый ВСН-20 и шнеко-вый ВССШ-20.

Стекатель ВСН-20 состоит из приемного бункера с вертикальными двойными дренажными перегородками, наклонного перфорированного цилиндра со встроенными шнеками, запорной плиты.

Мезга из дробилки поступает в бункер, где она вертикальными дренажными перегородками разделяется на слои, что способствует лучшему стенанию сусла. Из бункера мезга поступает на шнеки,

Рис. 30. Шнековый стекатель ВССШ-20:

1 — корпус; 2 — лопатка-рыхлитель; 3 — шнек; 4, 7 — люки для чистки; 5 — ко-жух-суслоприемник; 6 — кожух-суслоприемник съемный; 8 — электродвигатель; 9 — бункер; 10, 11—датчики уровня; 12 — лопастной диск; 13 — ситчатый цилиндр; 14 — заслонка; 15 — рычаг; 16 — дренажная решетка которыми перемещается вдоль цилиндра. Нижняя поверхность цилиндра под шнеками перфорирована, и сусло стекает в поддон. Поддоном служит нижняя часть кожуха стекателя. В цилиндре шнеки поставлены последовательно с противоположными заходами лопастей, вращающимися в противоположные стороны. Такое расположение шнеков обеспечивает перемещение мезги от бункера к выходному отверстию и рыхление ее в месте перехода от одного шнека к другому. Мезга далее подается в перфорированный цилиндр, в котором накапливается обессоченная мезга. Здесь она подвергается некоторому сжатию. Величина сжатия регулируется запорной плитой, открывающейся под давлением выходящей мезги.

Шнековый стекатель ВССШ-20 (рис. 30) позволяет получить сусло, разделенное по фракциям. Этот стекатель также имеет два последовательно установленных шнека. Первая зона стекания определена загрузочным бункером и первым шнеком, вторая — вторым шнеком. Во второй зоне коническим затвором поддерживается давление 0,06—0,1 МПа. Пресс производительностью 10 т/ч имеет два горизонтальных параллельных шнека. Выход сусла-самотека составляет 50—55%.

После отделения сусла на стекателях мезга направляется на прессование для полного извлечения сока.

Шнековые прессы непрерывного действия бывают с одним или двумя шнеками (рис. 31). В одношнековых прессах продукт значительно перетирается, вследствие чего в сусло попадает большое количество мелких взвесей. Для виноградного сока используется только первая фракция от шнекового пресса.

Яблочная мезга также перерабатывается на шнековом прессе типа ПНДЯ.

Рис. 31. Пресс ВПД-7:

і — электродвигатель; г — бункер; 3 — перфорированный щиток; 4 — шнек; 5 —корпус; 6 — цилиндр; 7— грузы; « — рычаг; 9— крышка; 10, 11 — патрубки; 12 — редуктор

Однако несмотря на большую производительность, применение шнековых прессов в соковом производстве ограничено из-за получения сокоматериала с большим количеством трудноудаляемых взвесей.

Сокоматериал лучшего качества получают на ленточных прессах. Они состоят из двух движущихся лент с постепенно уменьшающимся зазором между ними. Между лентами имеется бесконечное фильтрующее полотно, подающее мезгу. При движении в полотне мезга не подвергается трению.

Пресс обеспечивает выход сока, примерно равный выходу сока на пак-прессах. Содержание взвесей в соке незначительное из-за хорошей фильтрации через слой мезги и фильтрующую ткань.

Ленточные прессы бывают с вертикальным расположением прессующих лент в зоне прессования (пресс фирмы «Вильмес», ФРГ) и горизонтальным (пресс «Шнек», ФРГ и ПГ-2, СССР). Эти прессы могут применяться для прессования мезги из долго хранившихся яблок.

Количество получаемого сока в значительной степени зависит от степени раздробленности клеток растительного сырья. Однако при механическом измельчении повреждаются не все клетки, поэтому некоторая часть сока остается в мезге.

Выход сока можно увеличить за счет применения некоторых технологических приемов.

Нагревание может обеспечить свертывание белков протоплазмы клеток и привести к разрушению клеток. Однако нагревание мезги в определенной мере приводит к ухудшению качества сока. Чтобы избежать этого, нагревают не мезгу, а целые плоды, бланшируют их в воде или паром при температуре сырья не более 85 °С.

В горячей воде бланшируют сливу, бруснику, черную смородину, малину. Воду можно использовать неоднократно. Когда в воде за счет экстрагирования содержание сухих веществ достигнет примерного их содержания в сырье, ее соединяют с отжатым соком. Этот комбинированный экстракционно-прессовый метод дает значительный выход сока, но за счет разбавления и нагревания качество его невысокое.

Для увеличения выхода сока осуществляют обработку мезги ферментными препаратами. При этом мезгу нагревают до температуры 42—45 °С. Внесенный раствор пектолитического фермента способствует распаду протопектина и воздействует на содержащуюся в клетках протоплазму.

В последние годы разрабатываются режимы и устройства для обработки мезги электрическим током. Под действием электрического тока напряжением 220 В происходит электроплазмолиз клеток. Для обработки мезги в соковом производстве используются валковые и проточные электроплазмолизаторы. Обработка электрическим током позволяет увеличить выход сока на 7—10%.

Наиболее простым способом увеличения выхода сока является внесение в мезгу дренажных материалов, например рисовой мезги в количестве 4—5% к массе мезги.

Очистка соков

С целью получения осветленных или с незначительным количеством осадка соков сокоматериал из плодов подается на следующие технологические операции — очистку и осветление.

Плодовый сокоматериал (сусло), соки и напитки являются неоднородной системой, состоящей из двух фаз: дисперсионной среды (жидкой фазы) и взвешенных частиц (твердой фазы). При обработке этих продуктов в некоторых случаях возникает необходимость разделения этих фаз.

Разделение неоднородных систем преследует две цели: выделение и сохранение ценной взвешенной фазы (получение кристаллического сахара из утфеля в сахарной промышленности, выделение осажденного пектина в плодоперерабатывающей и т. д.) и отделение и сохранение дисперсионной среды от ненужных загрязняющих взвесей (очистка сусла и сокоматериалов, плодовых соков в консервной и винодельческой промышленности, очистка масла в масло-жировой промышленности и т. д.).

Классификационные признаки различных методов разделения настолько близко переплетаются друг с другом, что точная классификация их затруднена. /

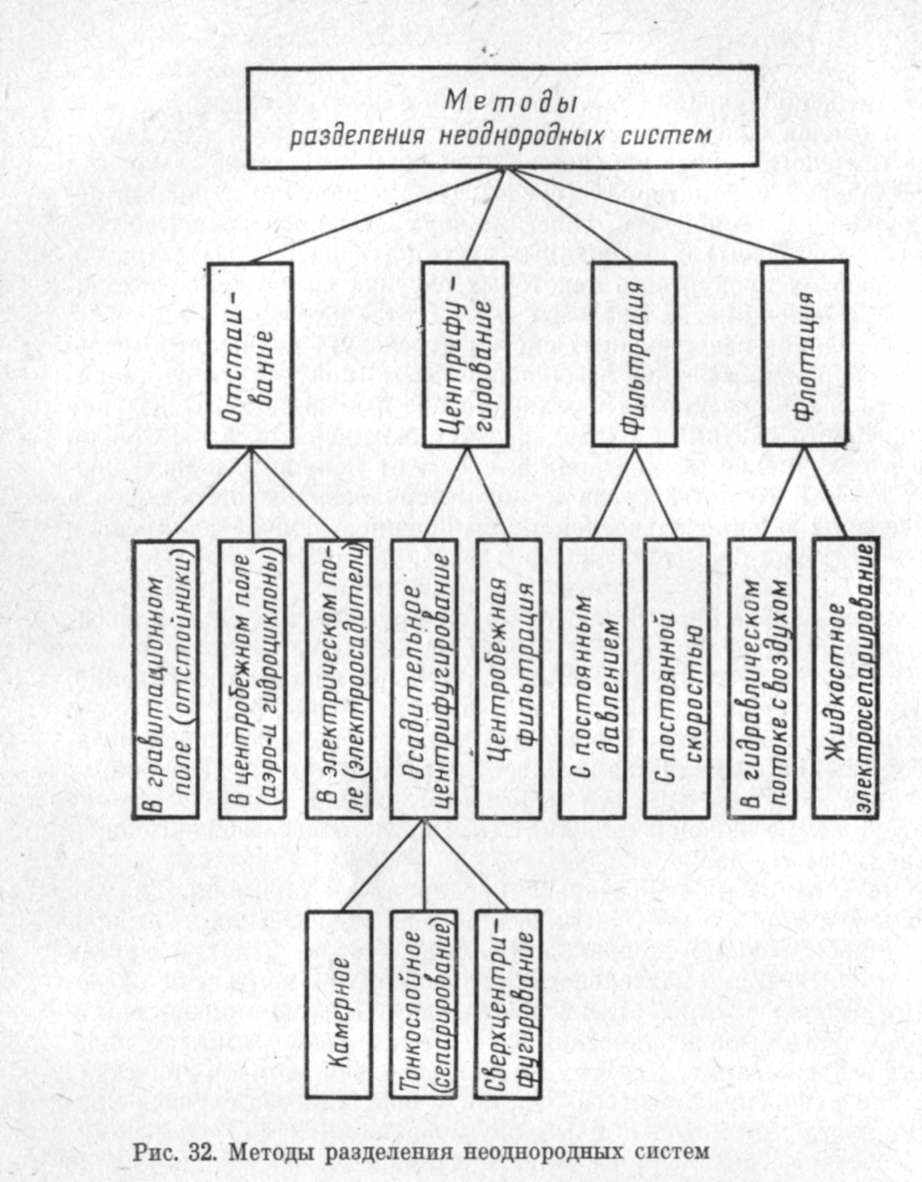

Все методы можно разделить на четыре класса: отстаивание, центрифугирование, фильтрацию и флотацию (рис. 32).

Одним из широко распространенных методов разделения неоднородных систем является осаждение (седиментация) взвешенных частиц в поле сил тяжести путем отстаивания сока. Осаждение происходит по законам падения тел в среде, оказывающей сопротивление этому движению.

Отстаивание на консервных предприятиях применяется для грубой очистки свежеотжатых сокоматериалов. Обычно этот процесс проводится кратковременно в резервуарах, чанах и других емкостях. Во время длительного отстаивапия при контакте с кислородом воздуха протекают окислительные процессы, приводящие к ухудшению органолептических показателей сока, имеется опасность забраживания. Поэтому вместо осаждения в поле сил тяжести для ускорения процесса очистки в большинстве случаев применяется другой метод — центрифугирование.

Некоторые положения о кинетике процесса осаждения в поле сил тяжести справедливы и для центрифугирования. Разделение суспензий в центрифугах может проходить либо по принципу осаждения, либо по принципу фильтрации.

Любой процесс основывается на выявлении характерной связи между факторами, зависящими от свойств обрабатываемого продукта, и параметрами работающей машины. Для условий центрифугирования такой связью является зависимость между разделяе-мостью смеси х и разделяющим фактором центрифуги и сепаратора Ф.

Комплексом факторов, определяющих разделяемость среды, являются характер распределения частиц по размеру, преобладающий размер частиц, плотность и вязкость дисперсионной среды и дисперсной фазы.

Теоретически зависимость между разделяемостью смеси и разделяющим фактором представляется уравнением равносторонней гиперболы тФ=1.

В действительности должен быть учтен технологический коэффициент полезного действия В, учитывающий неравномерность распределения частиц по размеру, потери на трение и т. д.

С учетом этого коэффициента зависимость, используемая при технологических расчетах центрифуг, выглядит следующим образом: т=1/(6Ф).

Эмпирически определено, что для виноградного сока его разде-ляемость в зависимости от содержания в нем сахара С и размера эквивалентного диаметра частиц Б имеет вид

т=ї2!_ 0,0025 |оа.

Разделяющий фактор сепараторов Ф зависит от конструктивных особенностей машины и может быть определен по следующей формуле: Ф=36002- (о2, 0.

где 2!— число межтарелочных зазоров в роторе сепаратора; Урасч — расчетный объем барабана сепаратора; () — производительность сепаратора; о) — угловая скорость ротора.

На рис. 33 показана зависимость разделяемости свежеотжатого виноградного сокоматериала от размера диспергированных частиц (левая часть) и разделяющего фактора сепаратора от его производительности с учетом технологического коэффициента полезного действия 6=0,7.

По этому графику возможно решение трех технологических задач, которые могут быть встречены в производстве плодовых соков.

Рис. 33. Зависимость между разделяемостыо сока т и разделяющим фактором сепаратора Ф

Первая задача. Для определенного виноградного сусла с известной сахаристостью и для требуемого предела сепарации необходимо определить производительность различных сепараторов. На рисунке решение этой задачи показано построением /.

Вторая задача. По заданной производительности сепараторов необходимо определить предел сепарации частиц для различных сепараторов. Решение задачи показано построением //.

Третья задача. Для заданного предела сепарации частиц необходимо определить производительность определенного сепаратора при обработке сусел различной сахаристости. Решение задачи — построение III.

Использование зависимости т — Ф дает возможность обеспечить полный технологический расчет сепараторов с учетом физических свойств обрабатываемого материала и конструктивных особенностей машины.

При технологическом расчете сепаратора определяется продолжительность Пребывания Сепарируемой жидкости в рОТОре Урасч/С?, которая должна быть больше или равна времени, необходимого для выделения всех минимальных по своему эквивалентному (по скорости осаждения) размеру частиц, подлежащих удалению из продукта.

В ряде случаев при центрифугировании оперируют понятием фактора разделения — Рг, являющимся отношением ускорения центробежной силы а и ускорения силы тяжести g.

¥г=а1ё.

Эта величина является безразмерной и зависит только от частоты вращения ротора и его радиуса.

Фактор разделения сам по себе не дает представления об эффекте разделения, так как большое значение при этом имеют продолжительность пребывания и характер перемещения сока в сепараторе. Поэтому эта величина служит для классификации центрифу-гальных осветлителей.

При значениях Рг до 3500 эти машины называются центрифугами, свыше 3500 — суперцентрифугами, к которым относятся и сепараторы.

Исходя из содержания твердых частиц и их размера, лучше всего для осветления плодово-ягодных соков применять саморазгружающиеся тарельчатые сепараторы (при содержании твердых частиц в соке меньше 12%).

При обработке сокоматериалов с большим содержанием взвешенных частиц (до 25—30%) используются центрифуги-деканте-ры. Они представляют собой горизонтально расположенные шнеко-вые центрифуги с конусным барабаном и предназначены для непрерывного центрифугирования жидкостей.

Сепараторы по их назначению и признакам моншо разделить на несколько групп.

По технологическому признаку они делятся на кларификаторы (осветлители), пурификаторы (очистители) и концентраторы.

По типу барабана сепараторы делятся на тарелочные и многокамерные с цилиндрическим ротором.

Выгрузка твердой фракции производится периодически (вручную пли автоматически) и непрерывно через сопла.

Различают сепараторы открытого типа, полузакрытые и герметические в зависимости от доступа воздуха к обрабатываемому продукту.

В консервной промышленности возможно применение сепараторов только полузакрытого или герметического типа.

Отечественный сепаратор Г9-КОВ предназначен для осветления сокоматериалов (рис. 34). Это сепаратор полузакрытого типа с периодической выгрузкой осадка.

Процесс фильтрации основан на задержании твердых частиц пористой перегородкой. Этот метод весьма универсален, так как может быть использован для разделения неоднородных смесей, начиная с самых грубых, кончая тонкими мутями.

Фильтрацию можно проводить при двух режимах: с постоянной скоростью и при постоянном давлении. В первом случае для сохранения постоянной производительности по осветленному продукту необходимо постепенно увеличивать напор (давленпе) жидкости перед фильтром. Иногда на практике весьма затруднительно проводить процесс в таком режиме, и поэтому больше применяется второй режим фильтрации — при постоянном давлении, создаваемом насосом.

В зависимости от способа действия аппараты, в которых осуществляется фильтрация, делятся на периодические и непрерывные.

В технологических расчетах процесса фильтрации центральное место занимает определение скорости этого процесса, которая зависит от многих факторов: физико-механических свойств разделяемой системы, режима фильтрации, типа фильтра, характера образующегося осадка, характеристик фильтрующей перегородки и т. п.

Простейшим способом фильтрации является процеяспвание све-жеотжатого сока через сито из нержавеющей стали с отверстиями ячеек 1 мм или через полотно. Для этих целей используется отделитель грубых примесей КС-12.

Осветленные соки получают на камерных или рамных фильтр-прессах.

Рамный фильтр-пресс состоит из чередующихся плит и рам. Между ними зажимается фильтрующий материал. Сокоматериал насосом подается в рамное пространство и под давлением проходит через фильтрующий материал. В большинстве случаев в рамных фильтр-прессах в качестве фильтра используется ткань типа бельтинг. В процессе фильтрации на ткани откладывается слой осадка, который, в свою очередь, является фильтрующим материалом. Рамные фильтры используются для фильтрации соков с большим содержанием взвешенных частиц.

Камерные фильтр-прессы состоят из фильтровальных плит, снабженных двумя выступающими полыми ребордами. Реборды расположены по одну сторону плит, поверхность которых имеет канавки для отвода фильтрата в сборные каналы. Между плитами зажимается фильтрующий материал, обычно фильтр-картон. Эти прессы используются для очистки уже предварительно обработанного сока, прошедшего отстаивание или центрифугирование.

Сок, подаваемый насосом, по каналу, образованному ребордами одного ряда, поступает в канавки плит, проходит через фильтрующий материал и попадает в канавки смежных плит, оттуда отводится через канал реборд противоположного ряда.

В качестве фильтрующего материала используют фильтр-кар-топ марки Т. Этот материал изготавливается из смеси сульфитной целлюлозы с хризатиловым асбестом в виде листов размером 400X800 и 610X820 мм.

Для фильтрации сиропов и заливок используются фильтр-диагональ, капроновая и шелковая ткани.

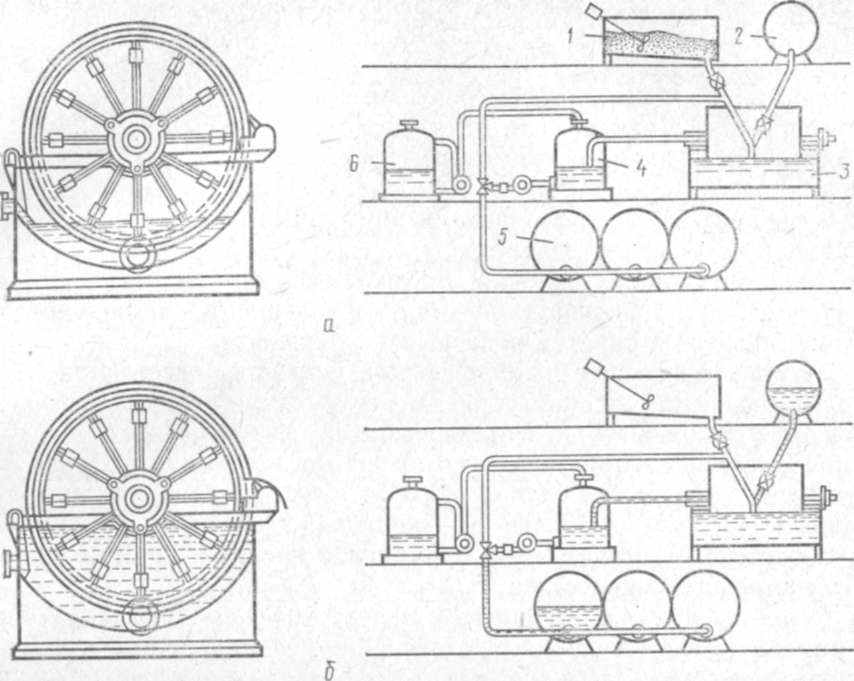

На некоторых предприятиях используются намывные фильтры. Фильтром такого типа является барабанный вакуум-фильтр. Он состоит из барабана, который установлен при помощи полых цапф в подшипниках над ванной с соком так, что примерно на 35% поверхность барабана погружена в фильтруемую суспензию. Для предотвращения осаждения твердых частиц в ванне установлена качающаяся мешалка. Барабан фильтра состоит из двух цилиндров: внутреннего сплошного и наружного перфорированного. Полость между цилиндрами разделена на сегменты — ячейки. При помощи всасывающей трубы отдельные части на поверхности барабана связаны с центральной сборной трубой для осветленного сока. Снаружи ячейки накрыты двумя фильтрующими полотнами: одно с крупными отверстиями (опорное), другое с мелкими.

Вращение барабана регулируется бесступенчато. Схема работы вакуум-фильтра показана на

рис. 35.

Для намывания фильтрующего слоя в ванну с мешалкой загружают водную суспензию кизельгура. После тщательного перемешивания суспензии включают вакуум-установку и пускают барабан. При вращении кизельгур наслаивается на наружную поверхность барабана. Вода, проходя через ячейки барабана, по центральной трубе отводится из фильтра через сепаратор и возвраща-

Рис. 35. Схема работы барабанного вакуум-фильтра:

а — зарядка фильтра; 1 — ванна для приготовления суспензии кизельгура; 2 — резервуар для воды и сока; 3 — вакуум-фильтр; 4 — сепаратор; 5 — сборник для сока; б — вакуумная установка; б — процесс фильтрации ется в ванну. Кизельгур наносится на поверхность барабана слоем 6—8 см. Наслаивание продолжается около 1 ч. Создаваемый вакуум удерживает слой кизельгура на поверхности фильтра.

При основном периоде фильтрации в ванну, из которой предварительно смыта вода, наливается сок. Остатки густого кизельгура в ванне вместе с соком пропускаются через фильтр. Под действием вакуума сок проходит через барабан фильтра и по центральной трубе отводится в резервуары для хранения. Вакуум поддерживается в течение всего времени вращения барабана. При выходе барабана из ванны остатки сока в слое кизельгура отсасываются вакуумом в систему сокопроводов. Перед новым погрулїением барабана в сок верхняя часть слоя кизельгура срезается горизонтальным ноясом. В зависимости от содержания взвесей в соке толщина срезаемого слоя регулируется в пределах 0,1—0,3 мм. Производительность фильтра и степень очистки сока регулируются частотой вращения барабана и глубиной его погруяїенпя в ванну с соком.

Продолжительность цикла работы фильтра на одной зарядке составляет примерно 15 ч при частоте вращения барабана 20 мин-1, толщине наносимого слоя кизельгура 8 см и срезаемого слоя 0,2 мм.

Промышленные барабанные вакуум-фильтры выпускаются с поверхностью фильтрации 5, 10, 20 и 40 м2.

Для получения кристально прозрачных соков применяют ульт-рафильтрацпю через ацетатцеллюлозные мембраны или минеральные фильтры. Диаметр пор этих фильтрующих элементов 200— 800 мкм. Фильтрация осуществляется при давлении 500—600 кПа. Применяются установки плоско-параллельного типа или с трубчатыми элементами. Процесс фильтрации с ними называется тангенциальной ультрафильтрацией.

Для получения стабильной прозрачности готовых соков соко-материалы при центрифугировании, фильтрации, осаждении и прочих процессах очистки подвергают оклеиванию.

Первоначально под оклейкой подразумевалось осветление сока путем добавления в сокоматериалы различных животных клеев — рыбьего клея, желатина. Впоследствии стало применяться оклеивание бентонитом, танином, кремниевой кислотой и т. д. Наибольшее распространение получил бентонит. Это порошок светло-серого цвета, содержащий более 80% коллоидной фракции, состоящей из гидрата алюминиевой соли кремниевой кислоты, который является природным минералом.

Бентонит имеет способность к набуханию. Это облегчает реакции обмена между катионами и средой и увеличивает их абсорбционную способность. При набухании 1 г бентонита поглощает около 10 г воды.

Бентониты обладают большой адсорбционной способностью по отношению к белкам и некоторым другим азотистым соединениям, а также к красящим веществам. Адсорбция белка основана на том, что частицы бентонита в соке заряжены отрицательно, а белковые вещества — в большинстве случаев положительно. Однако белки соков разнообразны и могут обладать различными изоэлектриче-скими точками. Отсюда следует, что если рН сока выше рН изо-электрической точки белка, то белок в этом растворе будет заря-жен отрицательно, если же рН сока ниже рН изоэлектрической точки белка — положительно. Таким образом, иногда белок сока может быть отрицательно заряжен, а следовательно, адсорбция его на бентоните, также заряяченном отрицательно, не может произойти полностью.

Так как бентониты адсорбируют простые белки (протеины), то естественно, что и сложные белки (протеиды), к которым относятся и ферменты, также адсорбируются бентонитами. Практически установлено,\' что виноградное сусло, обработанное бентонитом, теряет оксидазы и почти не поглощает кислород.

Обработка сока бентонитом заключает в себе три процесса: адсорбцию, коагуляцию и седиментацию, т. е. оседание коагулянта. Адсорбция происходит мгновенно, как только адсорбент входит в соприкосновение с адсорбтивом (взвешенными частицами). При этом большую роль играет перемешивание. Коагуляция наблюдается в том случае, когда применяется бентонит в коллоидном состоянии.

Свойства бентонитов заметно различаются в зависимости от их происхождения и способа предварительной обработки. Именно этим обстоятельством можно объяснить наблюдающиеся иногда противоречия в результатах применения бентонитов.

Бентонит, размолотый на коллоидных мельницах, заливают четырехкратным количеством воды. Смесь нагревают острым паром до 70—75 °С и оставляют на сутки для набухания. Через сутки массу вторично перемешивают и готовят из нее 5—10%-ную суспензию на соке. После процеживания через металлическую сетку с отверстиями 3 мм суспензия готова к употреблению.

Для осветления яблочного и виноградного сусла расход бентонита составляет 0,5—1 г/л.

Оклеивание желатином, как и другими белковыми веществами (рыбий клей, агар-агар, яичный белок), основано на том, что введение в сок положительно заряженных частиц белковых веществ приводит к нейтрализации отрицательно заряженных многих взвешенных частиц сока. В результате образуется новый коллоид, который выпадает в осадок.

Согласно другой точке зрения при оклеивании происходит химическое взаимодействие. Желатин рассматривается как поливалентное основание, поэтому все его валентности не могут быть одновременно замещены дубильной кислотой, являющейся основной частью дубильных веществ. Однако механизм оклеивания не может быть объяснен только с химической или адсорбционной точки зрения. Он гораздо сложнее и включает одновременно химические и адсорбционные явления.

Образующееся при взаимодействии белка с танином соединение адсорбирует на своей поверхности другие высокомолекулярные коллоиды, в том числе дубильные и красящие вещества, а также труднорастворимые соединения, которые вызывают образование мути, например некоторые соли Са, Ре и др.

Установлено, что желатин может связываться не только с поли-фенольными веществами, но и с высокомолекулярными пектиновыми веществами. Это происходит в том случае, когда его добавляют в неосветленный сок вместе с ферментным препаратом с последующей выдеряжой.

Желатин добавляют в сок в виде водного раствора. Ввиду несложности его приготовления раствор предварительно не заготовляют. Листовой или зернистый желатин, замоченный для набухания в воде, растворяют в теплом соке. В СССР используют в основном 1 % -ный раствор желатина.

Количество вносимого раствора определяется лабораторией но результатам пробного оклеивания, так как при недостатке оклеивающих веществ осветление пройдет не полностью, а при избытке желатин может образовать стойкую коллоидную систему, ухудшающую органолептические показатели сока.

Для обработки соков наиболее пригоден желатин типа А, получаемый кислотным гидролизом. Желатин типа В, получаемый щелочным гидролизом, менее пригоден для этой цели.

Наилучшее осветление проходит при обработке сока желатином при температуре 15—20 °С.

Обычно при оклейке желатином на 1 т сока расходуется около 100 г танина и 200 г желатина.

Ферментативное осветление соков происходит под действием пектолитических, а также амилолитическпх и протеолитических ферментных препаратов.

Осветление сока из яблок раннего периода созревания, в которых содержится до 2% крахмала, очень затруднено.

Для удаления крахмала, как и для расщепления пектина, используют ферментативный гидролиз. Для этого применяют амилазы, быстро и активно действующие при низких значениях рН. Крахмал быстро и полно расщепляется амилазой только в том случае, если предварительно он был клейстеризовап и растворен. Это осуществляется нагревом. Яблочный крахмал клейстеризуется при температуре 58—60 °С. Количество вносимой амилазы зависит от ее активности, содержания крахмала в соке, величины рН, температуры п продоляштельности осветления. Дозировка фермента определяется опытным путем.

Окончание реакции гидролиза крахмала устанавливают следующим образом. В пробирку наливают 5 мл сока и 1 мл 0,1 н. раствора йода. Сине-фиолетовое окрашивание показывает, что крахмал не полностью гидролизован. Обработка ферментами должна быть продолжена.

Обработка пектолитическими ферментами преимущественно осуществляется периодическим способом. Он заключается в том, что к определенному количеству сока добавляют необходимое количество пектолитического ферментного препарата (0,03—0,2%) в виде 5—10%-ного раствора. Суспензию ферментного препарата рекомендуется вносить малыми порциями одновременно с заполнением резервуара соком.

В большинстве случаев осветление заканчивается при температуре 20 °С в течение 3—4 ч, а при 50—55 °С — 1—2 ч.

Для лучшего осветления яблочного сока рекомендуется проводить комбинированную обработку сока ферментами и раствором желатина. Заранее приготовленный 1%-ный раствор желатина вносят в сок через 30—40 мин после добавления ферментного препарата и тщательно перемешивают. После выдержки сок центрифугируют и фильтруют.

Во ВНИИКОПе разработана непрерывнодействующая установка для обработки соков ферментным препаратом и желатином (рис. 36).

Сокоматериал из приемного сборника насосом через теплообменник подается к смесителю. Ферментный препарат синхронно работающим насосом также подается к смесителю. После смесителя сок с препаратом направляется в нижнюю часть резервуара для выдерживания. Вместимость резервуара рассчитана таким образом, чтобы продолжительность пребывания сокоматериала в нем была 30—40 мин. Обработанный сокоматериал из верхней части

Рис. 36. Схема непрерывнодействующей установки для обработки ферментами:

2 _ насос-дозатор; 2 — трубчатый подогреватель; 3 — смеситель; 4 — резервуар о

ферментной суспензией; 5 — резервуар для предварительной выдержки сока; 6 — резервуар с раствором желатина; 7 — осветлитель сока резервуара откачивается насосом через смеситель, в котором осуществляется непрерывное смешивание с раствором желатина. После смешивания вся смесь выдерживается в непрерывном потоке в резервуаре в течение 1—2 ч. Обработанный таким образом сокоматериал направляется на центрифугирование. Из нижней части резервуара периодически или непрерывно сливаются гуще-вые осадки.

Обработка ферментными препаратами осуществляется как отдельно каждым из них, так и смесью в определенной пропорции.

Осветление мгновенным подогревом основано на свертывании белковых веществ при нагревании. Подогрев должен быстро сменяться охлаждением. Этот процесс осуществляется в двух последовательно установленных теплообменниках. В первом сок нагревается до температуры 75—80 °С, выдерживается при этой температуре в течение 20—30 с, затем во втором теплообменнике охлаждается до 20—40 °С. Скоагулированные белковые вещества удаляются центрифугированием. Допускается отстаивание сока в течение 1—2 ч с последующим декантированием — сливанием прозрачного сока с осадка. При этом получаются так называемые неосвет-ленные соки. В этих соках допускается некоторая опалесценция.

При производстве осветленных соков кроме очистки применяется любой из вышеописанных методов осветления как в отдельности, так и в комбинации друг с другом. В этом случае к внешнему виду предъявляется требование о кристальной прозрачности. Необходимо учесть то, что некоторые кристально прозрачные соки в процессе хранения могут начать опалесцировать. В последующем тонкая муть может дать осадок. Это происходит вследствие укрупнения частиц коллоидной степени дисперсности. Процесс, протекающий при хранении таких соков, довольно сложен и подробно рассматривается в курсе коллоидной химии в разделе агрегатив-ной устойчивости коллоидных систем.

Основной причиной этого явления считается окислительное воздействие растворенного в соке кислорода на химические компоненты сока (дубильные и красящие вещества, белки, пектин и пр.). Кроме этого, возмояшо окислительное последействие, когда первоначально кислород воздуха при дробленпи, очистке и т. д. связывается с химическими веществами сока, образуя перекиси, которые в последующем даже при отсутствии контакта со свободным кислородом приводят к окислению других компонентов.

Продолжительность хранения, в течение которого прозрачные соки могут помутнеть, весьма неопределенна. Она зависит от технологического процесса производства сокоматериалов, их состава, температурных режимов хранения п пр.

Деаэрация соков

Очень важно предупреждать обогащение сокоматериалов кислородом воздуха, так как он разрушает аскорбиновую кислоту, окисляет полпфенольные вещества, снижая биологическую ценность различных соков, ухудшая их качество. Поэтому необходимо использовать оборудование, обеспечивающее быструю переработку сырья, должное храпение сокоматериалов в среде инертного газа (например, СОг или азота). Перед закладкой сока на хранение желательно проводить деаэрацию.

В деаэрационной установке сок Из приемного бачка, оборудованного поплавком и клапаном, подается в деаэратор, представляющий собой вертикальный цилиндр, внутри которого находится цилиндр из перфорированных листов. Сок подается сбоку в верх-пей части цилиндра и разбрызгивается форсункой вверх. Все металлические части изготавливаются из нержавеющей стали.

За счет разбивания потока сока на мелкие капли и создания внутри цилиндра вакуума происходит интенсивное удаление кислорода из сока. Стекающий вниз сок откачивается насосом на последующую операцию, например тепловую обработку.

Вакуум внутри цилиндра составляет 700—730 мм рт. ст. (остаточное давление около 8 кПа). Температура сока при вакуумиро-вании должна быть не более 35 °С.

Для осуществления этого процесса используют деаэратор-пастеризатор типа АРУ, а также отечественные аппараты ДПУ.