Указания по применению природных каменных материалов при строительстве дорожных искусственных сооружений

| Вид материала | Документы |

- Правила безопасности при строительстве подземных сооружений пб 03-428-02, 4281.3kb.

- Правила безопасности при строительстве подземных сооружений пб 03-428-02, 4437.54kb.

- Руководство по применению микротоннелепроходческих комплексов и технологий микротоннелирования, 820.39kb.

- Требования к выдаче свидетельств о допуске по виду работ «Возведение сооружений в морских, 49.23kb.

- Документ содержит указания по конструированию и расчету нежестких дорожных одежд автомобильных, 3047.06kb.

- Методика и техника для контроля прочности бетонов и других искусственных каменных материалов, 164.95kb.

- Пособие по проектированию каменных и армокаменных конструкций (к #M12291 9056429СНип, 13145.52kb.

- Приказ от 8 июня 1999 г. N 410 о совершенствовании нормативно-правового регулирования, 666.38kb.

- Приказ от 8 июня 1999 г. N 410 о совершенствовании нормативно-правового регулирования, 937.49kb.

- Геосинтетические и геопластиковые материалы в дорожном строительстве, 1315.78kb.

Скопления горных пород в земной коре, занимающие определенное пространство, называют месторождениями.Разрабатываемые месторождения скальных горных пород принято называть карьерами (разработками, каменоломнями). Ценность месторождения зависит от ряда факторов, среди которых главнейшими являются: географическое положение, дальность и трудность транспортирования материала, условия и характер залегания горной породы, ее технологические свойства. Для выяснения пригодности породы и экономической целесообразности разработки месторождения производят его обследование (разведку), в результате которого должна быть получена общей технико-экономическая оценка месторождения.

Обследования месторождений горных породбывают рекогносцировочные (предварительные) и детальные (полные). Рекогносцировочное обследование, в результате которого дается предварительная оценка месторождения, предшествует детальному обследованию. Последний вид обследования производят на основе точной топографической съемки территории, изучения месторождения при помощи шурфов, буровых скважин, расчисток, детального изучения гидрологических условий, сбора ряда необходимых сведений на месте, отбора потребного количества проб породы и пр. Детальное обследование дополняет и уточняет результаты рекогносцировочного.

После тщательного изучения горной породы необходимо отобрать полевые пробы для лабораторных испытаний и камерального изучения их. Пробы берут из господствующей и подчиненных свежих пород. Выветрелые слои должны быть также представлены образцами. Размер и количество проб зависит от однородности пород в месторождении и от целевого назначения проб. Для лабораторных испытаний пробы берут в таком количестве, которого было бы достаточно для производства испытаний. Для определения, например физико-механических свойств одна проба однородной породы должна состоять из двух кусков размером не менее 30x40x40 см. Проба должна отвечать среднему составу породы. Пробы выламывают при помощи клиньев и закольников по возможности без взрывных работ. В особо затрудненных случаях допускается применение черного пороха.

Все работы по обследованию месторождений записывают в полевой журнал (карточка месторождения) со схематическими зарисовками и фотографиями наиболее характерных мест. На эскизном рисунке обозначают места взятия проб с указанием глубины в метрах.

После этого определяют запасы горной породы в пределах допустимой разработки и мощности массива (топографические и территориальные условия, уровень грунтовых вод, возможный способ работ). Запасы выражают в кубических метрах. Их исчисляют при детальной разведке по категориям: А - запасы полностью изучены, В - запасы достаточно изучены; при рекогносцировочной разведке - по категориям: С, - запасы ориентировочно изучены и С

- предполагаемые запасы.

- предполагаемые запасы.В технико-экономическую характеристику месторождения входят: выяснение гидрологических условий исследуемого района, возможности разработки месторождения на протяжении года, наличие подъездных путей, возможный способ разработки, степень обеспеченности квалифицированными рабочими.

Определение качества горных пород - установления степени пригодности их для изготовления проектируемой каменной продукции при принятой технологии разработки горного массива и переработки горной массы.

Каждому генетическому типу горной породы присущи определенные свойства, которые находят свое отражение во внешних признаках породы. Изучение петрографии, состава и характерных внешних признаков породы дает возможность получить предварительное суждение о ее составе, структурно-текстурных особенностях, степени выветрелости (свежести) горной породы, а следовательно, о целесообразности ее переработки в тот или иной строительный материал. Поэтому для определения качества горной породы вначале необходимо по отобранным пробам дать полную петрографическую характеристику, а затем установить технологические и физико-механические свойства породы:

- определить внешние признаки - размер и форму отдельностей, цвет и блеск, структуру и текстуру, минералогический состав, твердость и степень выветрелости;

- определить технологические свойства - раскалываемость, дробимость, характер раскола, степень шероховатости поверхности раскола, вид ребер;

- провести выборочные или полные испытания по определению состава и физико-механических свойств;

- дать заключение о качестве горной породы как сырья для производства каменных материалов.

В результате определения внешних признаков выявляются особенности, характеризующие качество горной породы. Объем лабораторных испытаний, а также заключение о пригодности горной породы для предполагаемого использования можно дать только при условии учета названных внешних признаков.

Для получения дорожно-строительного материала скальную горную породу соответствующим образом перерабатывают и обрабатывают (раскалывают, дробят, распиливают, подвергают теске, шлифовке и т.п.), поэтому до проведения лабораторных испытаний необходимо определить технологические свойства горной породы, т.е. отношение ее к выбранным способам переработки.

Так, для определения раскалываемости пробы подвергают расколу кувалдой. При этом учитывают характер раскола горной породы, форму и размеры получаемых кусков, количество и качество отходов, величину зоны смятия в месте удара, характер плоскости раскола, шероховатость и форму ребер.

Если горная порода будет дробиться на щебень, она должна быть подвергнута пробному дроблению, при этом определяют качество получаемого щебня и количество отходов (смятого) материала.

Буримость горных пород ориентировочно определяется твердостью, вязкостью и раздроблением минералов, составляющих породу.

В результате определения технологических свойств дается дополнительная характеристика горной породы. Учитывая целевое назначение породы, составляют описание внешних признаков и результаты технологической пробы и только после этого назначают программу выборочных или полных лабораторных испытаний для характеристики физико-механических свойств горной породы.

При испытаниях определяют основные физико-механические свойства горных пород.

1. Плотностьявляется характеристикой минералогического состава. Значение плотности необходимо для суждения о вещественном составе породы, для пересчета объема на массу горных пород и определения пористости.

2. Объемная массахарактеризует состав, сложение горной породы и зависит от ее состава л плотности. Объемную массу рыхлых горных пород (гравия, песка) и дробленых (щебня) определяют как насыпную массу. Показатель объемной массы нужен для подсчета массы материала и отдельных элементов конструкций, для определения пустотности и др. Для строительных целей горные породы по объемной массе делят на легкие (объемная масса меньше 1800) и тяжелые (больше 1800).

3. Пористостьопределяет объем пор и микротрещин в единице объема и косвенно характеризует прочность, водопоглощение, теплопроводность, звукопроводность, морозостойкость и погодостойкость горной породы.

4. Водные свойства.Влажность определяет количество влаги по массе или объему (в процентах), поглощенной и удерживаемой горной породой в данный момент.

Водопоглощениехарактеризует количество воды, которое может поглотить и удержать образец горной породы молекулярными и капиллярными силами при нормальном атмосферном давлении.

По показателям водопоглощения различают горные породы:

Очень большого водопоглощения более - 8%;

Большого водопоглощения - 3-8%;

Среднего водопоглощения - 5-3%;

Малого водопоглощения - 0,5-1,5%;

Очень малого водопоглощения - менее 0,5%.

Водонасыщение- количество воды, которое могут поглотить образцы горной породы при вакууме. При таком способе насыщения вытесняется из открытых пор воздух и порода вследствие этого поглощает воды больше. Показатель водонасыщения больше водопоглощения. Однако крупные поры и пустоты, в которых вода не удерживается капиллярными силами, не могут быть учтены водонасыщением.

Для, суждения о возможном снижении прочности при увлажнении горной породы определяют коэффициент размягчения, который представляет отношение показателя прочности при сжатии насыщенной водой породы к показателю прочности сухого образца.

5. Морозостойкость- способность горной породы в водонасыщенном состоянии при попеременном замораживании (при -17

-20 °С) и оттаивании не проявлять признаков разрушения и не снижать прочность больше чем на 25%. Потеря в массе не должна быть более 5%.

-20 °С) и оттаивании не проявлять признаков разрушения и не снижать прочность больше чем на 25%. Потеря в массе не должна быть более 5%.Коэффициент морозостойкости вычисляется как отношение показателей прочности при сжатии образца породы в водонасыщенном состоянии до испытания на морозостойкость и после испытания. Морозостойкость обозначают Мрз.

Для строительных целей горные породы по степени морозостойкости - количеству циклов попеременного замораживания и оттаивания (без заметных деформаций) делят на следующие группы:

Выдерживание не менее 10 циклов…….. Мрз 10;

Выдерживание не менее 15 циклов…….. Мрз 15;

Выдерживание не менее 25 циклов………Мрз 25;

Выдерживание не менее 35 циклов...........Мрз 35;

Выдерживание не менее 50 циклов…….. Мрз 50;

Выдерживание не менее 100 циклов…….Мрз 100;

Выдерживание не менее 200 циклов…… Мрз 200.

6. Погодоустойчивостьхарактеризует устойчивость горной породы против воздействия на нее атмосферных факторов (влаги, температуры, углекислого газа, кислорода, воздуха и др.).

7. Прочность при сжатиигорных пород определяется на образцах правильной геометрической формы (куб, цилиндр) и зависит от минералогического состава, структуры, текстуры, степени выветрелости (свежести) и влажности.

Наиболее прочны мелкокристаллические магматические и наименее прочны осадочные породы молодого возраста со слабой цементацией. По прочности при сжатии горные породы бывают:

Очень прочные……………. >120 МПа;

Прочные…………..........…… 120-80 МПа;

Средней прочности………… 80-60 МПа;

Слабые……………….............60-30 МПа;

Очень слабые…………….. <30 МПа.

О прочности горных пород можно судить по испытаниям образцов неправильной геометрической формы (щебенки) методом раскалывания между двумя взаимно направленными конусами (метод ХАДИ).

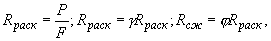

При этом получают приближенные показатели прочности при расколе, растяжении и сжатии:

где:

- предел прочности при расколе, МПа;

- предел прочности при расколе, МПа;Р- разрушающее усилие, Н;

F- площадь раскола, см

;

; - корреляционный коэффициент, равный 0,9-1,05;

- корреляционный коэффициент, равный 0,9-1,05; - коэффициент, равный 12-20 (зависит от размера образца).

- коэффициент, равный 12-20 (зависит от размера образца).8. Истираемость - способность каменного материала сопротивляться истирающим усилиям. Чем больше твердость, тем меньше истираемость. Материалы из мелкозернистых кварцевых пород обладают наименьшей истираемостью. Показателем истираемости является потеря массы (г) образца площадью 1 см

за определенный путь (м).

за определенный путь (м).9. Износ характеризует сопротивление материала истирающим и ударным усилиям, обламыванию кромок.

По потере массы при износе (истирании) в полочном барабане щебень делят на:

Очень прочный - <20%;

Прочный - 21-30%;

Средней прочности - 31-45%;

Слабый - 46-55%;

Очень слабый - >56%.

При расчете дорожных конструкций, оснований и фундаментов промышленных и гражданских зданий и других сооружений пользуются формулами теории упругости, в которые входят такие параметры, как модуль упругости Е, коэффициент Пуассона

, модуль сдвига g, характеризующие механические свойства горных пород.

, модуль сдвига g, характеризующие механические свойства горных пород.Химические свойства горных пород определяют их химическое взаимодействие с окружающей средой (главным образом с теми веществами, которые содержаться в воздухе и воде).

Выбор горной породы связан с прогнозированием качества получаемого каменного материала. В табл. 5 приведена техническая характеристика скальных горных пород как исходного сырья для производства щебня, в основу которой положены показатели: состав, структурно-текстурные признаки, выветрелость, шероховатость поверхности раскола и физико-механические свойства.

Предохранение каменных материалов от коррозии

Многократное увлажнение и высыхание, замерзание и оттаивание, влияние воздуха, биосферы, минерализованных вод ослабляют кристаллизационные связи в горной породе, разрушают неустойчивые минералы, выщелачивают растворимые соединения. В результате в материале образуются микротрещины, минералы утрачивают блеск, появляются затеки новообразований и порода постепенно разрушается. Чем больше внешняя и внутренняя (поры, микротрещины, каверны) поверхности материала, больше погодонеустойчивых минералов и шероховатость поверхности, тем интенсивнее протекает коррозия.

Материалы из карбонатных пород (известняков, доломитов, мраморов), а также из пород крупнокристаллической и пегматитовой, порфировой структур, сланцеватой текстуры с неустойчивым природным цементом менее погодоустойчивы, быстрее корродируют.

Элементы сооружений из крупных блоков, плит, находящиеся под воздействием перечисленных факторов среды, в необходимых случаях защищают от коррозии различными способами. Прежде всего каменный материал следует поставить в такие условия, чтобы устранить или уменьшить соприкосновение его поверхности с факторами среды.

Устранение в конструктивном элементе выступов, придание каменному материалу гладкой или полированной поверхности, кольматация пор в значительной мере увеличивают погодоустойчивость. Для кольматации пор и микротрещин применяют кремнийорганические вещества, пасты и др. Для обработки поверхности каменных материалов с целью защиты от коррозии применяют силикаты, флюаты и др. При силикатировании поверхность обрабатывают раствором растворимого стекла с последующим введением кремнийфтористого натрия или окиси свинца.

Материалы из карбонатных пород защищают флюатами или тесталинами. При флюатировании поверхность покрывают флюатором (соли магния, цинка, алюминия и свинца, кремнистоводородной кислоты). Так, при применении магниевого флюата на поверхности карбонатной породы образуются труднорастворимые в воде фтористый кальций, фтористый магний и кремнезем. Каменные материалы кислых пород обрабатывают составами, в которые входят образующие с флюатом нерастворимые в воде соединения. В качестве аванфлюата применяют известковую или иную соль.

При обработке поверхности тесталином применяют спиртовой раствор калийного мыла, затем раствор уксуснокислого глинозема. В результате взаимодействия этих солей образуется труднорастворимая в воде алюминиевая соль жирной кислоты. Тесталин рекомендуется для защиты песчаников.

В последние годы для защиты от коррозии поверхности каменных конструктивных элементов начали применять пленкообразующие (светлые и окрашенные) полимерные материалы.

Приемка каменных материалов

Приемку заготовленного каменного материала производят на месте добычи, на складах и на месте работ. Пригодность каменных материалов определяют непосредственно в карьере, что исключает возможность доставки на место работ недоброкачественных материалов.

Приемку дробленых и колотых каменных материалов рекомендуется производить по массе, благодаря чему устраняется возможность неправильного определения их количества за счет пустотности.

Если нельзя организовать приемку по массе (при сравнительно небольших объемах), каменный материал принимают по объему. Для этого на ровной чистой площадке камень выставляют в виде штабелей правильной формы высотой до 1, шириной 1-5 и длиной не более 10 м. Материал укладывают в штабель возможно плотнее (не наброской). Определяя объем штабеля, измеряют в нескольких местах длину и ширину, берут среднее арифметическое из суммы большего и меньшего размеров. Высоту штабеля определяют рулеткой в нескольких местах.

Брусчатку, шашку, мозаику принимают на квадратные метры (или поштучно) посредством выкладки брусков в штабеля правильными горизонтальными рядами с укладкой всех брусков лицом кверху. Площадь верхнего и нижнего горизонтальных рядов измеряется с точностью до 1 см. Отбор проб для качественной оценки производят в количестве 25 брусков на каждые 700-1000 м

. Полусумма этих измерений, умноженная на количество рядов, дает площадь брусков в данном штабеле. Бортовые камни принимают на метры (по длине).

. Полусумма этих измерений, умноженная на количество рядов, дает площадь брусков в данном штабеле. Бортовые камни принимают на метры (по длине).При приемке шашки для мощения количество материала проверяют путем обмера штабелей, размер которых устанавливают в зависимости от того, где производят приемку (в карьере или на трассе). В случае приемки камня по массе устанавливают переводные коэффициенты с объема на массу породы.

Качество штучных каменных материалов определяют по размерам (форме) и характеру обработки. Колотого и тесаного каменного материала, не удовлетворяющего требованиям ТУ, должно быть не более 10%.

Таблица 5а

| | | | | | | | | |

| | | | Физико-механические и технологические свойства | |||||

| Группа горных пород по генезису | Основные физико-механические свойства | Структурно-текстурные признаки | Предел прочности при расколе, МПа, более | Степень хрупкости, более | Энергоемкость (удельная работа при статической нагрузке), более | Водопоглощение, % | Марка породы | |

| I. Магматические (изверженные) | 1. Граниты, сиениты, диориты, порфиры, диабазы, габбро | Породы (свежие) прочностью при сжатии более 120 МПа; морозостойкость более Мрз 200 | Породы полнокристаллической структуры (мелко- средне- и крупно) плотные, поверхность раскола шероховатая | 6 | 1 | 0,8 | 0,5 | I |

| | 2. Липариты, дезиты, трахиты, бозальты | Породы (свежие) прочностью при сжатии более 120 МПа; морозостойкость более Мрз 50-200 | Породы мелко- или скрытокристаллической структуры, плотные, реже пористые, поверхность раскола гладкая или слабошероховатая | 6 | 4 | 0,2 | 0,1-0,5 | I |

| | 3. Граниты, сиениты, диориты, порфиры, | Породы пониженной прочности (частично затронутые выветриванием), | Породы полно-мелко- и скрытокристаллической структуры от плотной до сильно | 5 | 2 | 0,5 | 0,5-1,0 | II |

| | диабазы, андезиты, габбро, липариты, трахиты | прочностью при сжатии от 80 до 120 МПа; морозостойкость Мрз 50-100 | пористой текстуры, поверхность раскола от гладкой до шероховатой | 4 | 5 | 0,4 | 0,5-2,0 | III |

Таблица 5б

| | | | | | | | | |

| | | | Физико-механические и технологические свойства | |||||

| Группа горных пород по генезису | Основные физико-механические свойства | Структурно-текстурные признаки | Предел прочности при расколе, МПа, более | Степень хрупкости, более | Энергоемкость (удельная работа при статической нагрузке), более | Водопоглощение, % | Марка породы | |

| II. Осадочные | 1. Песчаники | Породы(свежие и затронутые | Породы от плотно- кристаллических до | 6 | 2 | 0,6 | 0,5-5,0 | I |

| | | выветриванием) прочностью | слабосцементированных зернистых, раскол | 5 | 2,5 | 0,5 | | II |

| | | при сжатии 60 МПа; | гладких до | 4 | 4 | 0,1 | | III |

| | | морозостойкость Мрз 25-150 | слабошероховатого | 3 | 6 | 0 | | IV |

| | 2. Известняки и доломиты | Породы | Породы от плотно- | 6 | 2,5 | 0,5 | 0,5-5,0 | I |

| | | (свежие и затронутые- | кристаллической до | 5 | 4 | 0,4 | | II |

| | | выветриванием) прочностью | слабосцементированных | 4 | 6 | 0,0 | | III |

| | | при сжатии более МПа; | зернистых, площадь | 3 | 8 | 0,0 | | IV |

| | | морозостойкость Мрз 25-150 | раскола гладкая и шероховатая | | | | | |

Таблица 5в

| | | | | | | | | |

| | | | Физико-механические и технологические свойства | |||||

| Группа горных пород по генезису | Основные физико-механические свойства | Структурно-текстурные признаки | Предел прочности при расколе, МПа, более | Степень хрупкости, более | Энергоемкость (удельная работа при статической нагрузке), более | Водопоглощение, % | Марка породы | |

| III. Метаморфические | 1. Кристаллические | Породы (свежие, | Породы полнокристаллической | 6 | 1 | 0,8 | 0,1-2,0 | I |

| | сланцы (гнейсы) | частично выветрелые) | и грубозернистой структуры | 5 | 2 | 0,5 | | II |

| | | прочностью при сжатии более | с преобладанием характерной | 4 | 5 | 0,4 | | III |

| | | 60 МПа; морозостойкость Мрз 25-200 | сланцеватости, раскол шероховатый | 3 | 6 | 0,05 | | IV |

| | 2. Кварциты и кварцитовидные | Породы прочностью | Породы скрытокристаллической | 6 | 4 | 0,2 | 0,1-1,0 | II |

| | песчаники | при сжатии более 80 МПа; | структуры, | 5 | 5 | 0,15 | | III |

| | | морозостойкость Мрз 100-200 | плотной текстуры | 4 | 100 | 0,05 | | IV |

| | 3. Мраморы и мраморовидные | Породы прочностью | Породы | 5 | 2 | 0,5 | 0,5-2,0 | II |

| | известняки | при сжатии более 80 МПа; | кристаллической структуры, | 4 | 4 | | | III |

| | | морозостойкость Мрз 50-100 | плотные | 3 | 6 | | | IV |

Таблица 4

| | | | | | | | |

| Категория | Стадия выветрелости породы | Внешние признаки выветрелости | Объемная масса,кг/м  | Водопоглощение по массе, % | Морозостойкость, Мрз  | Предел прочности, МПа | |

| | | | | | | при сжатии | при расколе |

| 0 | Свежая | Гранит | 2630 | 0,3 | + | 150 | 15-22,5 |

| I | Весьма слабая | По внешним признакам выветрелость не обнаруживается | 2600-2630 | 0,3-0,5 | + | 90-150 | 10-15 |

| II | Слабая | Слабое потускнение минералов и небольшие ржавые и белесые налеты | 2550-2600 | 0,5-0,7 | + | 65-90 | 7-11 |

| III | Средняя | Значительное побурение породы, появление микротрещин (дресва) | 2300-2550 | 0,7-1,5 | + | 30-65 | 2,5-7,5 |

| IV | Значительная | Порода явно трещиноватая с заметными бурыми и белесыми налетами, с трудом разламывается руками (дресва) | 2000-2300 | 1,5-2,5 | + | 10-30 | 1,0-2,5 |

| V | Весьма значительная | Рыхловатая дресва буроватого цвета, легко разламывается руками на угловатый микротрещиноватый щебень | 2000 | 2,5 | - | 10 | 1 |

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

/ Общероссийский общественный фонд

"Центр качества строительства". -

СПб., 2003