Разработка методов и средств лазерного контроля геометрии лопаток газотурбинных двигателей

| Вид материала | Автореферат |

- Программа международной конференции «нанотехнологии и наноматериалы в металлургии», 91.79kb.

- Разработка методов и алгоритмов функционирования устройств контроля и диагностирования, 217.37kb.

- Ерилова Г. Ф., учитель математики моу сош №33 г. Томска Нетрадиционные формы контроля, 248.47kb.

- Курс семестр Всего зачетных единиц Трудоемкость дисциплины в часах, 26.33kb.

- 1. Инновационные технологии создания энергоэффективных газотурбинных двигателей нового, 73.11kb.

- Выбор рациональных параметров конструкции опор газотурбинных двигателей с межроторными, 218.67kb.

- Разработка методов и средств управления процессом производства капитального ремонта, 331.52kb.

- «Технические измерения датчики и приборы», 41.41kb.

- Повышение эффективности диагностирования цилиндропоршневой группы автомобильных двигателей, 268.3kb.

- Необходимо предусмотреть поставку 2-х газотурбинных двигателей нк-14ст для дкс «Шуртан», 296.68kb.

УДК 620.179.18 На правах рукописи

ЧИЧИГИН Борис Анатольевич

РАЗРАБОТКА МЕТОДОВ И СРЕДСТВ ЛАЗЕРНОГО КОНТРОЛЯ ГЕОМЕТРИИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Специальность 05.11.13 – Приборы и методы контроля

природной среды, веществ, материалов и изделий

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва, 2007

Работа выполнена на кафедре Электротехники и Интроскопии Московского Энергетического Института (Технического Университета)

Научный руководитель:

кандидат технических наук, Чернов

доцент Леонид Андреевич

Научный консультант:

кандидат технических наук, Кеткович

старший научный сотрудник Андрей Анатольевич

Официальные оппоненты:

доктор технических наук, Владимиров

старший научный сотрудник Лев Владимирович

доктор технических наук, Коннов

профессор Владимир Васильевич

Ведущая организация: ОАО «НИИизмерения»

Защита состоится «31» октября 2007 г. в ___ часов на заседании диссертационного совета Д 520.010.01 в ЗАО «НИИИН МНПО «СПЕКТР» по адресу: 119048, г. Москва, ул. Усачева, д. 35, стр.1.

С диссертацией можно ознакомиться в библиотеке ЗАО «НИИИН МНПО «СПЕКТР».

Отзывы на автореферат в двух экземплярах, заверенные печатью просьба направлять по адресу: 119048, г. Москва, ул. Усачева, 35, стр.1, ученому секретарю совета.

Автореферат разослан «1» октября 2007г.

УЧЕНЫЙ СЕКРЕТАРЬ

диссертационного совета

доктор технических наук, профессор Королев М.В.

СПИСОК СОКРАЩЕНИЙ

- ГТД – газотурбинный двигатель

- ДПФ – прямое дискретное преобразование Фурье

- ИСФ – изделие сложной формы

- МСС – метод светового сечения

- ОДПФ – обратное дискретное преобразование Фурье

- ОПФ – оптическая передаточная функция

- ПЗС – прибор с зарядовой связью

- ФРЛ – функция рассеяния линии

- ЧКХ – частотно-контрастная характеристика

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Научно-технический прогресс в таких ведущих отраслях экономики как авиакосмический и нефтегазовый комплексы, электроэнергетика, атомная промышленность требует применения изделий все более сложной формы с одновременным ужесточением требований к точности их изготовления.

В этом ряду особо выделяется область авиационного двигателестроения. Достижения в этой отрасли в большой мере определяет политическую и экономическую безопасность страны. Наряду с этим, технологии, созданные для авиационных двигателей, с успехом применяются в других национально приоритетных областях: энергетике, транспорте, при транспортировке газа и многих других.

Основной современного авиадвигателестроения является газотурбинный двигатель. Лопатки ГТД являются наиболее массовыми деталями, их общее число в двигателе может доходить до 3000.

Надежность газотурбинных двигателей в значительной степени зависит от надежности работы лопаток компрессора и турбины, так как они являются наиболее нагруженными деталями. Они находятся в потоке газа и предназначены для изменения его параметров. Температура газа в турбине достигает 800...1200 °С, в компрессоре - 300...600 °С. Многократное изменение тепловых режимов работы двигателя – быстрый нагрев в момент пуска и быстрое охлаждение при остановке двигателя – вызывает циклическое изменение термических напряжений. Лопатка помимо растяжения и изгиба от центробежных сил, изгиба и кручения от газового потока испытывают переменные напряжения от вибрационных нагрузок, амплитуда и частота которых изменяются в широких пределах.

Контроль лопаток – важная и неотъемлемая часть технологического процесса их изготовления. В процессе производства контролю подлежат десятки геометрических параметров лопаток, определяемые требованиями технических условий, конструкторской и технологической документации, утвержденными образцам, эталонам и условиями поставки. Лопатка ГТД представляет собой изделие с очень сложной геометрической формой, и задача контроля геометрии лопаток ГТД стоит очень остро.

Принимая к рассмотрению пространственную сложность формы лопаток ГТД для обеспечения подобных объемов контроля необходимо проводить измерения многих десятков геометрических параметров для каждой лопатки.

Средства измерения, используемые в настоящий момент на отечественных серийных авиастроительных предприятиях, в большинстве своем, устарели. С течением времени становится все сложнее продлевать срок их эксплуатации. Подобные средства измерения связанны с субъективной человеческой составляющей.

Современные методы контроля геометрии изделий можно разделить на два больших класса – контактные (координатно-измерительные машины, щуповые приборы, измерительные проекторы и т. д.) и бесконтактные, среди которых наиболее распространены МСС, триангуляционные и стереоскопические. Стереоскопические средства контроля отличаются низкой производительностью и малой точностью. Триангуляционные средства контроля конструктивно сложны, и как следствие – проигрывают в эффективности. Особый интерес представляет МСС. Его сущность заключается в проектировании на поверхность объекта узкой световой полоски и наблюдении ее формы, адекватной профилю изделия под углом, отличным от направления освещения. Достоинства метода – бесконтактность, высокая точность измерений, получение полной информации о профиле изделия в реальном времени в выбранном сечении.

Несмотря на давнюю историю метода, он непрерывно развивается и широко применяется в промышленности. Исследованию метода посвящен рад работ – Линник В.Н., Кучин А.А. и Обрадович К.А., Beekman P. и др. Однако их результаты не отражают достижений современного оптического приборостроения, в котором широко применяются лазеры, матричные фотоприемники и цифровые методы обработки изображений. Отдельным аспектам эффективности применения этих инновационных технологий в МСС посвящен ряд исследований (Демкин В.Н., Филинов М.В., Галиулин Р.М., Кеткович А.А.). В результате этих исследований созданы предпосылки для системного анализа влияния основных факторов, определяющих точность измерений методом МСС.

В число этих факторов, прежде всего, относятся передаточные функции лазерных оптических систем, структура матричных приемников и распределение чувствительности внутри пикселя, микрогеометрия реальных поверхностей, оптические шумы (блики, спеклы и др.), оптимизация алгоритмов цифровой обработки изображений.

Для решения этой задачи необходимо провести комплекс теоретических и экспериментальных исследований влияния этих факторов на точность и производительность МСС. В связи с этим сформулируем цель диссертационной работы.

Цель работы – разработать метод и средство бесконтактного измерения геометрии лопаток ГТД, позволяющее проводить быстродействующий и прецизионный контроль.

Основные задачи. Для достижения данной цели требуется решение следующих основных задач:

- Выявить и исследовать основные факторы, влияющие на точность измерений и предложить их оптимизацию

- Исследовать оптические свойства поверхности лопаток и установить закономерности их влияния на точность измерений

- Разработать алгоритм апостериорной обработки цифрового изображения лопатки ГТД, полученного МСС, позволяющий получить однородный контур и уменьшить погрешность измерения

- Провести измерения геометрических параметров лопатки ГТД, подлежащих контролю по технологической карте предприятий отрасли в реальных производственных условиях

- Провести исследование метрологических характеристик разработанной системы с учетом апостериорной обработки изображения и автоматических измерений геометрических параметров

Методы исследования. Анализ теоретических аспектов исследованной в диссертационной работе проблемы бесконтактного измерения геометрии лопаток ГТД проводился с использованием методов:

Фурье-анализа, аппарата оптических передаточных функций, теории переноса излучения, теории рассеяния света поверхностями с различной микрогеометрией, метода приближения функций, математической статистики, методов цифровой обработки изображения и математического моделирования. Обработка данных проводилась на ЭВМ по стандартным и оригинальным программам, разработанным на языке программирования Delphi 7.0 и в среде MathCAD 11.

Научная новизна заключается в следующем.

В диссертации с единых методологических позиций проведен комплекс теоретических и экспериментальных исследований, позволяющий разработать основы создания высокоточных быстродействующих лазерных измерителей геометрии лопаток ГТД с различной шероховатостью поверхности.

Для этого:

- Предложена аналитическая модель оптико-электронной системы с использованием аппарата оптических передаточных функций, позволяющая оценить предельную точность системы измерения геометрии лопаток ГТД методом светового сечения.

- Впервые получены зависимости, описывающие закономерности рассеяния света поверхностью лопаток ГТД и предложен метод бесконтактного экспресс-контроля параметра шероховатости поверхности лопаток Ra, основанный на учете пространственного распределения рассеянного света.

- Предложена математическая модель деформации пространственно-частотного спектра лазерного осветителя шероховатой поверхностью лопатки с использованием теории переноса излучения и получено выражение соответствующей частотно-контрастной характеристики, что позволило получить сквозную передаточную функцию системы.

- Предложен алгоритм эффективной апостериорной обработки изображения сечения лопатки ГТД с целью устранения шумов, спеклов и бликов, позволяющий получить контрастный однородный уверенно распознаваемый контур.

Основные положения, выносимые на защиту

- Метод и аппаратура высокоточного многопараметрового автоматического контроля геометрии лопаток ГТД.

- Математическая модель оптико-электронного тракта системы контроля геометрии лопаток ГТД методом светового сечения с учетом влияния шероховатости их поверхности на качество изображения и проведение оптимизации по критерию максимальной точности.

- Метод определения параметров лазерного прибора контроля геометрии лопаток ГТД и границы его применимости при контроле шероховатых поверхностей с учетом реального распределения световой чувствительности внутри элемента фотоприемной системы.

- Алгоритм цифровой обработки изображения контура лопатки ГТД для подавления шумов и однозначного распознавания.

Практическая ценность работы состоит в том, что:

- Разработан пилотный образец системы лазерного контроля геометрии лопаток ГТД. Образец прошел апробацию в условиях ОАО «Наро-Фоминский Машиностроительный Завод» ММПП «Салют» и показал хорошие эксплуатационные и метрологические характеристики. Созданный пилотный образец позволяет проводить измерений линейных размеров лопатки с точностью 0.01 мм со скоростью 20 сечений в минуту.

- Разработан метод бесконтактного измерения параметра шероховатости Ra для широкого класса лопаток ГТД.

- Разработана универсальная методика юстировки и калибровки системы лазерного контроля лопаток ГТД с применением корреляционного анализа, которая применима для широкого класса лазерных измерителей геометрии объектов различной формы.

- Прибор успешно применялся в качестве инструмента управления качеством продукции машиностроительного предприятия ОАО «Наро-Фоминский Машиностроительный Завод». По результатам его применения были разработаны рекомендации по снижению уровня дефектности продукции.

- Разработана программа апостериорной обработки лазерных изображений контура лопатки ГТД, которая может применяться в системах лазерного измерения геометрии.

- Методы лазерного освещения и формирования цифрового изображения, представленные в диссертации могут применяться для других объектов контроля.

Реализация результатов. Система лазерного контроля геометрии лопаток ГТД нашла применение на ОАО «Наро-Фоминский Машиностроительный Завод» ММПП «Салют» и ЗАО НПЦ «Молния».

Апробация работы. Основные результаты исследований, выполненных в диссертации, неоднократно докладывались на Российских и международных конференциях по неразрушающему контролю и диагностике и получили положительные отзывы на семинарах и конференциях: «Современные методы и приборы контроля качества и диагностики» (Могилев, 2004); «Неразрушающий контроль и диагностика» (г. Екатеринбург, 2005); Литье и металлургия (Минск, 2005); «Радиоэлектроника, Электротехника и Энергетика» (МЭИ, Москва 2005, 2006) в 2005 г. получен диплом первой степени за лучшую работу.

Информация о приборе опубликована в каталоге Лазерной Ассоциации РФ. Пилотный образец прибора измерения геометрии лопаток экспонировался на международной выставке «Инновации 2006» на ВВЦ.

Публикации. По материалам диссертационной работы опубликовано 10 печатных работ, приведенных в списке литературы диссертации и автореферате.

Личный вклад автора. Диссертация написана по материалам исследований, выполненных лично автором или при его непосредственном участии. Автором выполнены исследования, определяющие защищаемые положения и методики.

Структура и объем работы. Диссертация состоит из введения, четырех глав, заключения, приложений и списка литературы из 108-ти наименований. Основной текст изложен на 147 страницах, содержит 107 рисунков, 8 таблиц и 102 формулы.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность и значимость темы диссертационной работы, сформулирована цель и основные задачи проводимых исследований и определена научная новизна и практическая ценность решаемой проблемы.

В первой главе проведен анализ методов измерения трехмерной геометрии, а также приведен обзор реальных установок, представляющих наиболее перспективные для контроля лопаток методы.

Известны различные бесконтактные методы измерения геометрии. Предложено их классифицировать по критерию геометрической размерности измерительной информации об объекте, получаемой за одно экспонирование датчика. Таким образом, системы подразделяются на одномерные, двумерные и трехмерные.

К одномерным относятся: триангуляционный, фокусирования, автоколлимационный, рефлектометрический, интерферометрический, лазерно-акустический, дальнометрический и ультразвуковой. Для контроля геометрии лопаток наибольшее распространение получил метод триангуляции.

К двумерным методам относятся: методы светового и теневого сечения, метод спекл-интерферометрии, муаровый и рентгеновский томографический методы.

Среди трехмерных методов измерения геометрии различают два – стерео и голографический методы, при этом для промышленного контроля лопаток используется стереометод.

Приведен сравнительный анализ известных приборов и систем, основанных на триангуляционном, стереоскопическом и методе светового сечения.

На основе сравнения конкретных систем и патентного поиска выявлена целесообразность разработки метода светового сечения как наиболее удовлетворяющего требования современного двигателестроения. Предложена схема прибора для проведения двустороннего контроля лопаток ГТД методом светового лазерного сечения и сформулированы пути повышения быстродействия и точности измерений.

Во второй главе проведено теоретическое исследование аспектов повышения точности контроля геометрии лопаток ГТД при контроле прибором светового лазерного сечения.

Рассмотрены особенности формирования изображения методом светового сечения на диффузно отражающей поверхности. Измерены параметры шероховатости лопаток и проведено моделирование распределения интенсивности отраженного света от поверхностей с различной шероховатостью с учетом модели Бекмана (рис.1). Сделан вывод о допустимых углах наблюдения отраженного света для лопаток различной конфигурации, с учетом экранирующих элементов конструкции. Это позволило получить первое приближение конструктивной реализации прибора.

Для аналитического описания искажений, вносимых каждым блоком системы, предложено использовать аппарат ОПФ. Для того чтобы судить об искажении всей системы в этом случае надо провести перемножение пространственных спектров отдельных ее блоков.

Рис. 1. Индикатрисы рассеянного света для лопаток с различными параметрами шероховатости ( λ = 635 нм)

Произведено моделирование распределения интенсивности лазерного генератора линий. Для получения линии предложено использовать цилиндрическую оптику. Интенсивность в направлении, перпендикулярном распространению луча описывается выражением, по которому так же определен пространственный спектр источника:

I (x) = I0 exp (- ( x / r0)2)

где I0 – интенсивность в центре пучка; I (x) – интенсивность в точке плоскости, отстоящей от центра на расстояние х; величина r0 в заданной плоскости может быть определена с учетом расходимости луча по формуле: r0=0.5 f α;

где f – фокус цилиндрической линзы лазерного осветителя,

α – угол расходимости лазерного луча.

|  |

| Рис. 2. Распределение интенсивности лазера внутри пучка | Рис. 3. Пространственный спектр лазерного источника |

Для аналитического описания процесса искажения лазерного луча при отражении от шероховатой поверхности впервые получено выражение ЧКХ шероховатой поверхности лопатки ГТД. Для этого применено уравнение переноса излучения. ЧКХ поверхности лопатки получена с учетом решения уравнения для модели процесса с применением принципа физической аналогии. Процесс отражения от шероховатой поверхности при этом был сопоставлен с процессом прохождения света через рассеивающий слой. Толщина слоя считалась равной среднему размеру микронеровности в поперечном направлении. Средний размер микронеровностей в продольном направлении равен среднему размеру рассеивающих частиц. В результате получено выражение ЧКХ, характеризующее искажение луча лазерного генератора при отражении от лопатки (рис. 4).

где ν - пространственная частота; τ – глубина слоя, Λ – вероятность выживания фотона.

Рассчитана ЧКХ объектива в монохроматическом свете (рис.5):

где f – фокусное расстояние объектива;

D – входная апертура объектива;

λ – длина волны лазера.

ЧКХ ПЗС матрицы представлена выражением (рис.6):

где dх – шаг между пикселями матрицы

где dх – шаг между пикселями матрицы При известных ЧКХ отдельных звеньев прибора контроля геометрии лопаток ГТД получена результирующая ЧКХ системы. Наиболее критичным при формировании изображения является процесс отражения света от шероховатой поверхности лопатки. Передача пространственных частот системой в целом, таким образом, определяется в основном ЧКХ поверхности лопатки.

Рис. 4 ЧКХ поверхности лопатки | Р  ис. 5 ЧКХ дифракционно ограниченного объектива ис. 5 ЧКХ дифракционно ограниченного объектива |

По известной ЧКХ системы с помощью ОДПФ найдена ФРЛ, которая приведена на одном рисунке с распределением интенсивности источника для сравнения.

| Р  ис. 6 ЧКХ ПЗС элемента ис. 6 ЧКХ ПЗС элемента |  Рис. 7 ФРЛ системы и распределение интенсивности лазерного источника |

Далее исследована чувствительность системы к малым изменениям геометрии объекта. Автором предложена функция описания чувствительности внутри пикселя ПЗС-матрицы к падающему излучению. Функция имеет вид:

где под х – понимается относительная величина, равная расстоянию (мм), нормированному на некую константу, х(мм) / хмах(мм).

График предложенной функции представлен на рис.8. Получена оценка, минимального изменение положения поверхности объекта, которое приведет к 10%-му изменению сигнала с пикселя ПЗС. Установлено, что смещение границ объекта на 0.006 мм приводит к уверенному обнаружению его системой (рис. 9).

Предложено для повышения точности проводить отсечку границы объекта в области, с максимальным градиентом ФРЛ.

| Р  ис. 8. Распределение чувствительности внутри пикселя ис. 8. Распределение чувствительности внутри пикселя |  Рис. 9. Смещение изображения и пороги его обнаружения |

Произведено моделирование наложения шума на полезный сигнал на выходе системы. В результате обоснована необходимость более глубокого экспериментального исследования шумов и реальных характеристик системы контроля геометрии лопаток ГТД. Разработана схема оптической спектральной фильтрации. Полоса пропускания фильтра выбрана с учетом длины волны лазерного источника.

В третьей главе произведено экспериментальное исследование параметров системы контроля геометрии лопаток ГТД и произведена их оптимизация с целью повышения точности. Для этого разработаны и собраны два испытательных стенда и пилотный образец самого прибора.

Специально разработанный гониофотометрический стенд позволил измерить индикатрису рассеяния при отражении лазерного излучения от поверхности лопатки ГТД (рис.10). Она содержит источник света 1 (полупроводниковый лазер с длиной волны 635 нм, мощностью 5 мВт), станину 13, на которой закреплена углоизмерительная шкала 2 радиуса 100мм с ценой деления 0.5°. По шкале 2 движется каретка 3 с индексом 4, на которой закреплен фотоприемный блок ФБ. Этот блок состоит из фотодатчика 5, перед которым на оси, ориентированной по радиусу шкалы 2, последовательно установлены рассеиватель 6 (молочное стекло МС-14) для равномерной засветки фотоприемника 5, сменный светофильтр 7 с полосой пропускания, соответствующей длине волны лазера 1, сменный поляроид 8, сменная диафрагма 9 диаметром 1-5 мм для изменения апертуры фотоприемного устройства, коллиматорная линза 10, передний фокус которой совмещен с точной рассеяния лазерным лучом поверхности объекта 12.

Полученные результаты подтвердили справедливость расчетов в соответствии с моделью Бекмана и позволили уточнить конструктивные параметры прибора. Анализ полученных данных позволил предложить бесконтактную методику контроля шероховатости поверхности лопаток, для чего разработан специальный блок (рис.11), который может использоваться как совместно с основным прибором контроля геометрии, либо отдельно. Так же предложена эмпирическая формула, связывающая дисперсию индикатрисы рассеяния с параметром шероховатости Ra.

Рис 10. Схема установки для измерения индикатрисы

Схема бесконтактного измерения параметров шероховатости состоит из лазера 1, полупрозрачного светоделителя 2, коллиматорной линзы 3, объектива 6, ПЗС-матрицы 7, сигнал которой поступает в компьютер 8. Лопатка 9 расположена в фокусе линзы 3. Перед объективом 6 расположен рассеиватель 4 и диафрагма 5, выполненная в виде пластинки с отверстиями для выделения конкретных участков индикатрисы. Введение рассеивателя позволяет формировать изображение сечения индикатрисы в заданном масштабе с учетом формата ПЗС-матрицы.

Для измерений ЧКХ элементов системы разработана специальная установка (рис.12). Измерены ЧКХ объективов Индустар-95, объектива микроскопа МБС-9 и двухлинзового объектива. Измерение производилось по оптическим мирам ГОИ с масштабным коэффициентом 1:8. Схема установки приведена на рис.12.

Экспериментально получено значение относительного отверстия, при котором ЧКХ объектива оптимальна.

Измерение ЧКХ ПЗС проводилось на той же установке.

Рис. 11. Схема блока для оперативного бесконтактного измерения шероховатости

Пространственный спектр осветителя и ЧКХ поверхности лопатки измерялись по изображению лазерной линии. При измерении пространственного спектра осветителя использовались поляроиды для ослабления интенсивности.

По измеренным ЧКХ звеньев системы рассчитана ЧКХ всей системы. Результаты измеренных параметров системы в пределах 10% совпали с результатами теоретического расчета. Было подтверждено, что наиболее критичное влияние на ЧКХ системы оказывает процесс отражения света от шероховатой поверхности. Полученная ЧКХ используется в дальнейшем для повышения точности измерений.

Рис. 12. Схема установки для измерения ЧКХ объективов.

Рис. 13 Частотно-контрастных характеристики блоков системы

Были исследованы особенности изображений, получаемых пилотным образцом прибора. Установлено что в крайних сечениях (ближнем к замку и дальним от замка) существуют существенные шумовые артефакты от рассеяния излучения источника замком и торцем лопатки.

Разработан алгоритм обработки изображения, позволяющий получить яркий замкнутый контур и избавиться от шумов, спеклов и бликов. Для этого к изображению применяются последовательно операции вычитания шумов, сглаживания при помощи маски:

При этом дискретная свертка осуществляется по формуле:

.

.К полученному изображению применяется гауссовский фильтр следующей конфигурации:

Рассчитаны ЧКХ, вызванные процессом воздействия цифровых фильтров на исходное изображение. По ним восстановлена экспериментальная ФРЛ всей системы, как ОДПФ произведения результирующей ЧКХ на пространственный спектр лазерного осветителя.

Рис. 14 Интенсивность на входе и ФРЛ на выходе системы

Далее к полученному изображению применяется операция биниризации, при этом порог выбирался исходя из особенностей изображений крайних сечений, а так же для повышения точности контроля порог выбирался на участке с максимальным градиентом ФРЛ. Для различных сечений выбраны различные пороговые значения, которые находятся в середине оптимального участка максимальной скорости нарастания сигнала.

Рис. 15 Определение участка с максимальной скоростью нарастания для бинаризации

На рис. 16 приведено изображение, отображающее яркостной массив до фильтрации и после нее.

Необходимые геометрические параметры лопатки рассчитываются, оперируя полученным после обработки изображением. Координаты вычисляются по средним точкам внутри линии контура.

Рис. 16 Трехмерное представление изображения сечения лопатки до и после фильтрации

Так же проведено сравнение теоретических характеристик, описывающих систему и полученных экспериментально, точность совпадения – не хуже 10%.

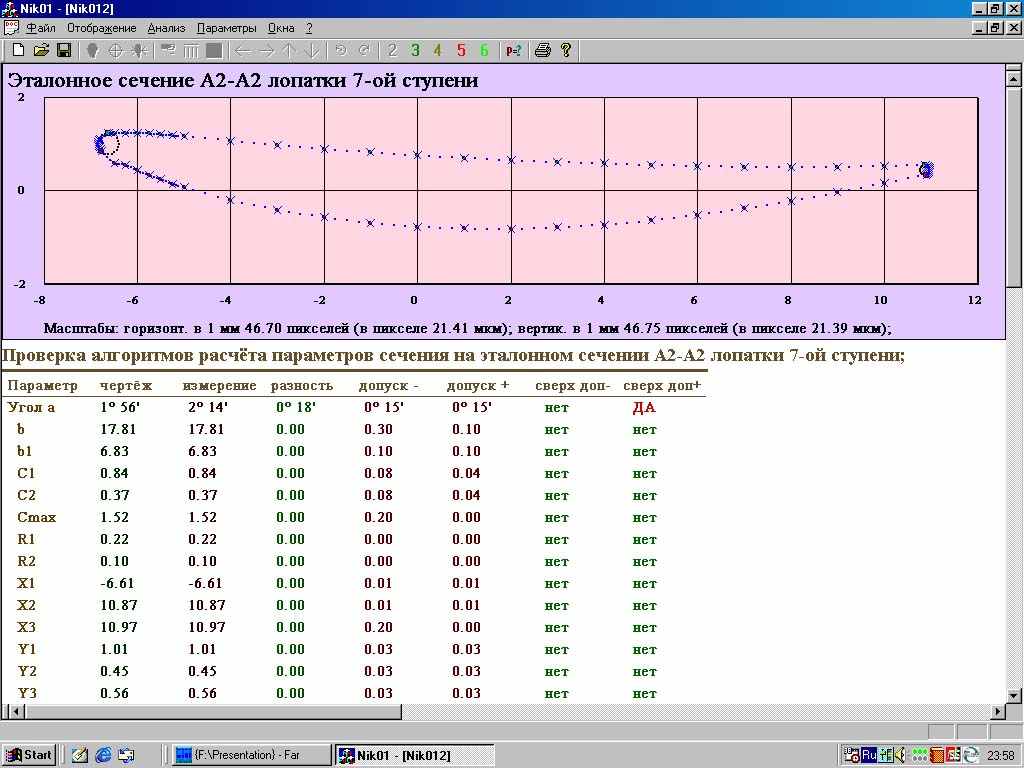

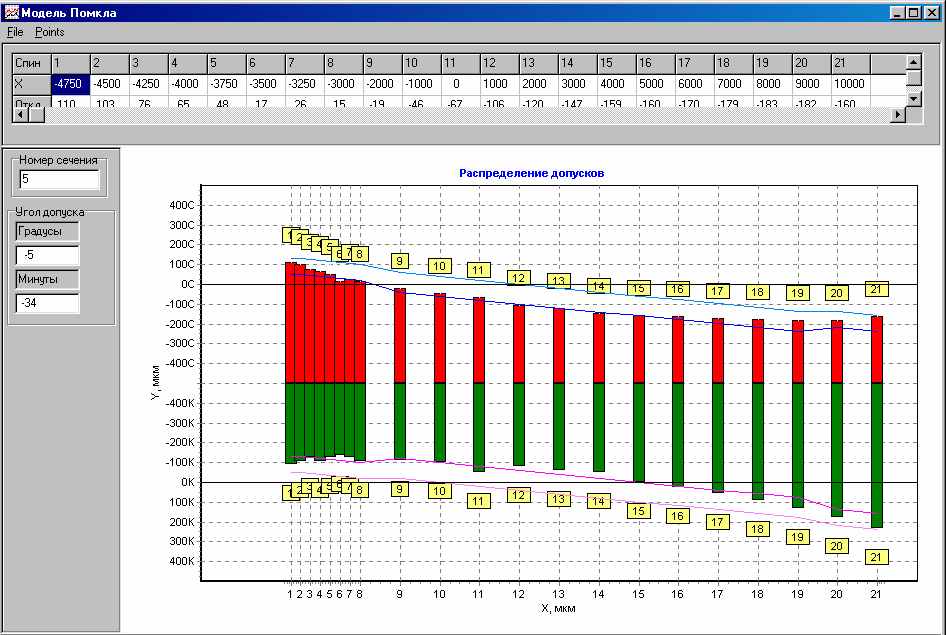

В четвертой главе приведено обоснование конструктивной реализации прибора контроля геометрии лопаток, приведены характеристики и внешний вид прибора. Также приведены виды экранов разработанного программного обеспечения. Вывод результатов контроля возможен как в табличном виде (рис.17) так и в графическом по аналогии с ПОМКЛ (рис.18).

|  |

| Рис.17 Вывод результатов в табличной форме | Рис.18 Вывод результатов по аналогии с ПОМКЛ |

Функциональная схема разработанного прибора контроля геометрии лопаток ГТД имеет вид:

Рис. 19 Функциональная схема разработанной установки лазерного контроля геометрии лопаток

Основные технические характеристики разработанного комплекса:

-

Габариты контролируемых изделий

до 50 х 100 х 180 мм

Погрешность измерений

0.01 мм

Быстродействие

двадцать сечений в минуту

Формат ПЗС матрицы

2500 х 1500

Габариты (без ПЭВМ)

200 х 400 х 600 мм

Оптический масштаб

3х

Длина волны лазера

635 нм

Мощность лазера

3 мВт

Потребляемая мощность

не более 100 Вт

Описана методика юстировки прибора. Причем для проведения объективной юстировки предложено использовать критерий достижения максимума функции корреляции рабочего изображения тест-объекта и эталонного изображения.

|  |  | |

| Изображение тест-объекта | Маска-эталон | Результат расчета корреляции двух изображений | |

Профиль рассчитанной функции корреляции по строке (наилучшее совмещение) |  Профиль рассчитанной функции корреляции по строке (неудовлетворительное совмещение) Профиль рассчитанной функции корреляции по строке (неудовлетворительное совмещение) | ||

| Рис. 20 Корреляционный анализ для прецизионного совмещения изображений двух стереоканалов | |||

Для точного совмещения используются два тест объекта – с горизонтальными полосами для совмещения по горизонтали и с вертикальными полосами для совмещения по вертикали. На рис. 20 приведена иллюстрация расчета для сведения по вертикали.

Приведен расчет погрешности измерений.

Приведены результата измерений серии лопаток и их статистическая обработка.

Анализ данных позволяет сделать вывод о том, что точность измерения геометрии составляет 0.01 мм.

Внешний вид прибора приведен на рис.20.

Рис. 20 Внешний вид Прибора Контроля Профиля Лопаток

Приведены сведения об использовании прибора в качестве инструмента управления качеством на машиностроительном предприятии.

В заключении сформулированы основные выводы по диссертационной работе.

В приложении к диссертации приведены численные расчеты теоретических зависимостей индикатрис и ЧКХ элементов системы. Приведены расчеты ЧКХ лазерного осветителя и ЧКХ процесса рассеяния пучка поверхностью лопатки по их практически полученным изображениям. Представлены практические результаты по использованию прибора как инструмента управления качеством на ОАО «Наро-Фоминский Машиностроительный Завод» ММПП «Салют».

ОБЩИЕ ВЫВОДЫ

- Выполнен аналитический обзор современных методов и средств контроля геометрии лопаток ГТД. Показано, что наиболее перспективным является метод светового сечения с применением лазеров.

- Исследованы основные факторы, влияющие на точность измерений. Показано, что точность может быть улучшена посредством учета передаточной характеристики системы при апостериорной обработке изображений лопатки, полученных методов светового сечения.

- Проведен комплекс теоретических расчетов и экспериментальных исследований, направленных на создание прецизионной системы лазерного контроля геометрии лопаток ГТД, обладающей повышенной точностью и быстродействием

- Совокупность разработанных методов и средств позволила создать систему лазерного контроля геометрии лопаток ГТД, обеспечивающую снижение погрешности до 0.01 мм и повышений быстродействия до 20 сечений в минуту.

- На основе разработанной математической модели рассеяния света шероховатой поверхностью получены зависимости, характеризующие индикатрису пространственного распределения отраженного лопаткой света для конкретных параметров шероховатости лопаток.

- Теоретически и экспериментально показана возможность описания процесса деформации пространственно-частотного спектра лазерного контура с учетом рассеивающих свойств поверхности лопатки и оптических передаточных функций оптико-электроных звеньев лазерного измерителя геометрии. Показано, что выражение оптической передаточной функции шероховатой поверхности лопатки может быть получено с использованием уравнения переноса излучения и получено соответствующее выражение.

- Теоретически и экспериментально установлена возможность бесконтактного определения параметра микрогеометрии Ra поверхности лопаток с помощью анализа индикатрисы рассеянного света при нормальном падении лазерного луча. Впервые получены экспериментальные результаты по характеристикам пространственного распределения отраженного лопаткой света.

- Создан многофункциональный стенд для экспериментальных исследований оптической передаточной функции, индикатрисы рассеяния и информационных характеристик оптико-электронных звеньев системы лазерного измерения геометрии. Измерены характеристики реальных звеньев оптико-электронной системы и предложен критерий оптимизации результирующей оптической передаточной функции системы в целом.

- Предложен алгоритм цифровой фильтрации оптических шумов изображения сечения лопатки, позволяющий получить замкнутый высококонтрастный контур. Разработан алгоритм измерения параметров лопатки ГТД по изображению при проведении бинаризации на участке с максимальной скоростью нарастания ФРЛ для снижения погрешности измерений.

- Разработан пилотный образец прибора контроля профиля лопаток ПКПЛ, который успешно апробирован на ОАО «НФМЗ» и ЗАО «НПЦ МОЛНИЯ». Созданная установка успешно использована в качестве инструмента управлением качества технологического процесса изготовления лопаток.

- Предложен алгоритм, позволяющий получить высокую точность и стабильность сведения изображений двух стереоканалов. Для этого использован аппарат корреляционного анализа.

- Разработана методика калибровки, метрологической аттестации и исследования информационных характеристик системы в целом.

Таким образом, в рамках диссертационной работы решена начуно-техническая задача по разработке методов и средств контроля геометрии лопаток ГТД с повышенным быстродействием и точностью, имеющая важное значение для развития экономики, промышленности и повышения обороноспособности страны.

Основное содержание работы опубликовано в 10 печатных работах:

- Кеткович А.А., Чичигин Б.А., Пичугова О.А.. Лазерный компьютерный профилометр // Материалы международной научно-технической конференции «Современные методы и приборы контроля качества и диагностики состояния объектов» - Могилев: ГУ ВПО «БЕЛОРУССКО-РОССИЙСИКЙ УНИВЕРСИТЕТ», 2004 – c. 165

- Кеткович А.А., Рудневский В.С., Чичигин Б.А., Заикина И.В.. Комплекс цифровых приборов для контроля параметров оптического излучения // Материалы международной научно-технической конференции «Современные методы и приборы контроля качества и диагностики состояния объектов» - Могилев: ГУ ВПО «БЕЛОРУССКО-РОССИЙСИКЙ УНИВЕРСИТЕТ», 2004 – c. 45

- Чичигин Б.А., Чернов Л.А. Конструктивная и программная реализация прибора контроля профиля лопаток авиадвигателя // Тезисы докладов одиннадцатой международной НТК студентов и аспирантов "Радиоэлектроника, Электротехника и Энергетика" Том 1, М., МЭИ, 2005 г., с. 448-449

- Кеткович А.А., Чичигин Б.А. Лазерный профилометр изделий сложной формы // Литье и металлургия 2(34) 2005 – Минск, Литье и металлургия, 2005г. – с.141-142

- Чичигин Б.А., Кеткович А.А. Лазерная установка контроля геометрии сложных форм // Тезисы докладов семнадцатой российской НТК с международным участием «Неразрушающий контроль и диагностика». Екатеринбург, ИМАШ, УрО РАН, 2005 – с. 173

- Чичигин Б.А., Кеткович А.А., Чернов Л.А. Современные лазерные системы контроля геометрии сложных поверхностей // Тезисы докладов семнадцатой российской НТК с международным участием «Неразрушающий контроль и диагностика». Екатеринбург, ИМАШ, УрО РАН, 2005 – с. 168

- Чичигин Б.А. Исследование влияния когерентности освещения на точность измерения линейных размеров протяженных объектов // Тезисы докладов семнадцатой российской НТК с международным участием «Неразрушающий контроль и диагностика». Екатеринбург, ИМАШ, УрО РАН, 2005 – с. 174

- Чичигин Б. А., Чернов Л.А. Особенности формирования пограничной кривой в системах бесконтактной лазерной профилометрии // Тезисы докладов двенадцатой международной НТК студентов и аспирантов "Радиоэлектроника, Электротехника и Энергетика" Том 1, М., МЭИ, 2006 - с. 552

- Чичигин Б. А, Чернов Л.А. Исследование влияния параметров ПЗС матрицы на точность лазерного профилометра // Тезисы докладов двенадцатой международной НТК студентов и аспирантов "Радиоэлектроника, Электротехника и Энергетика" Том 1, М., МЭИ, 2006 – с. 553.

- Кеткович А.А., Яковлева Н.И., Чичигин Б.А. Лазерная компьютерная система контроля лопаток газотурбинных двигателей ПКПЛ-1 // Контроль. Диагностика № 3, 2007. М., Машиностроение. – с. 32-34.

Автореферат на соискание ученой степени кандидата технический наук

Чичигин Борис Анатольевич

«Разработка методов и средств лазерного контроля геометрии лопаток газотурбинных двигателей»