Запасы материальные запасы

| Вид материала | Документы |

- Национальный стандарт бухгалтерского учета 2 "Товарно-материальные запасы" Введение, 181.74kb.

- Контрольная работа по дисциплине логистика Тема: Запасы в логистике, 409.75kb.

- Задача На кондитерской фабрике, 24.65kb.

- Отчетность воинской части» Тема № «Организация бюджетного учета в воинской части», 42.26kb.

- Достоверные запасы нефти по странам и регионам мира, 180.66kb.

- Эксплуатационные запасы и использование минеральных вод на территории Удмуртской республики, 171.24kb.

- Управление запасами, 472.73kb.

- Управление запасами, 472.69kb.

- Тема информационные технологии, 165.83kb.

- Лесные плантации: опыт и перспективы, 59.78kb.

Количество звеньев в торговле:

- структура и состав товаропотока;

- конкуренция;

- пространственное расположение рынкм;

- спросы и предложения;

- объем условий и качества потребности рынка

Алгоритм организации торговой логистики

- Планирование

- Выбор форм закупок

- Организация закупок товара

- Выбор форм управления запасами

- Управление запасами товаров

- Выбор форм организации поставок

- Планирование поставок к потребителю

- Выбор форм обслуживания потребителя

- Организация обслуживания потребителя

Классификация товарного потока в торговой логистики

1. По назначению:

- Народного потребителя;

- Производственно-техническое;

- Общее пользование

2. По отношению к логистической системе:

- Вход, выход;

- Внутренняя, внешняя

3. По масштабу функционирования:

- Локальный;

- Региональный;

- Национальный;

- Международный

4. По форме собственности:

- Государственный;

- Частный;

- Смешанный;

5. По сроку действия:

- Долгосрочный;

- Краткосрочный;

- Среднесрочный;

32. Логистические системы торговой логистики

Макрологистика – совокупность торговых посредников расположенных в торговых регионах, имеющую различную специализацию.

- Международный, межконтинентальный;

- Трансконтинентальный.

Логистические операции:

1. Внешние: направленные на реализацию, снабжения, сбыта.

2. Внутренние: функции производства.

3. Ключевые логистические операции:

- Управление закупками;

- Транспортировкой;

- Управление запасами;

- Ценообразование;

- Физическое распределение.

4. Поддерживание операции:

- Складирование;

- Грузоперевозка;

- Упаковка;

- Обеспечение товара оборудование;

- Информационное, компьютерное.

Каналы распределения оптовой торговли. Ее характеристики.

Виды деятельности связанные с продажей товаров и услуг тем, кто перепродает их или использует в целях к ней не относящейся сбыт производителя и розничных торговцев.

Отличие оптовиков:

- Они меньше занимаются продвижением.

- Объем оптовых сделок больше, а количество меньше чем в рознице.

- Правительство относиться по разному (в налогах, законодательстве)

- Функции и назначения оптовой торговли

Факторы роста

- Рост предприятий, удаленность от предприятий

- Увеличение числа уровней промежуточных предприятий

- Необходимость приспособления товара

Решения принимаемые оптовыми торговцами

Усилие конкуренции, т.к. они сравниваться с источниками, покупателями, новейшими технологиями (результаты – стратегия реагирования).

- Решения связей с ценообразованием,

- Целевой рынок (размер, тип, насыщенность)

- Ассортимент товаров и услуг

- Продвижение товара

- Месторасположение

34. Тенденции в оптовой торговле

- Адаптация услуг к меняющимся потребностям поставщиков или конечных потребителей.

- Улучшение сервиса (в новые технологии).

- Тенденция к вертикальной интеграции при которой производитель контролирует свою долю рынка по средствам приобретение посредников в собственность.

Причины спада оптовой торговли (как общемирового явления)

- Несвоевременно приспосабливаются к новым товарам;

- Не разработаны рынки сбыта новых продуктов;

- Подъем крупных розничных компаний (сетевые магазины).

Следовательно, возникают стратегии выживания оптовиков.

Основные типы оптовых предприятий

- Универсальные торговые дома:

- Импортные (экспортные) торговые дома;

- Специализированные ТД;

- Универсальные ТД.

- Импортные (экспортные) торговые дома;

Основная деятельность – экспорт отечественных товаров и импорт сырья, таким образом, делают упор на внешнюю торговлю. Это группа предприятий, связанные между собой взаимным участием в капитале, сбытовыми, кадровыми, технологическими и др. связями.

- Сбытовые компании:

- дилеры, объединенные на основе эксклюзивного торгового контракта;

- дилеры, объединенные на основе участия в капитале производителя;

- дилеры, объединенные на основе эксклюзивного торгового контракта;

При этом производитель направляет кадры для учета мнения.

Преимущества использования дилерской сети – сеть розничных предприятий, мониторинг за поддержкой цены, сокращение торговой наценки посредника и т.д.

- Система агентов и дистрибьюторов

Модель формирования в сфере обращения под руководством производителя . При этом заключается контракт, касающийся лицензий на опт на определенной территории от лица производителя.

- «Оптовики за наличный расчет»

Практикуют следующую схему: розничное предприятие к качестве посетителя приходит к оптовику, оплачивает «налом» покупку и сами занимаются доставкой товаров

- Оптовые рынки.

Вывод: Оптовая торговля должна посредством принятия мер осуществления стратегий доказать свою роль в каналах распределения: работа с широкой номенклатурой товаров; сделки с большим числом производителей и т.д.

35. Розничная торговля.

Каналы распределения.

Характеристика розничной торговли:

К розничной торговле относятся виды деятельности, связанные с продажей товаров и услуг непосредственно потребителям для некоммерческого использования.

Розничная торговля (магазины) – коммерческая организация, прибыль которых образуется за счет розничной торговли.

Типы розничной торговли.

Используются различные схемы: торговля через магазины, внемагазинные, организация розничной торговли.

- Торговля через магазины (см. табл.).

Одной из причин появления новых форм розничной торговли является принцип розничного кругооборота: обычные магазины предоставляют множество услуг покупателям, соответственно эти услуги оплачиваются, отсюда – высокие наценки.

Вывод: Существует возможность появления новых магазинов, например по сниженным ценам.

- Вне магазинов.12%

- Организация розничной торговли – магазины, принадлежащие независимым владельцам. (Основные виды организаций представлены в табл.)

Маркетинговые решения, принимаемые розничной торговле.

- Связь с целевым рынком;

- Исследования для достижения и удовлетворения целевых потребителей.

- Решения, связанные с поставщиками и ассортиментом товаров.

После определения стратегии в отношении ассортимента, компания должна выбрать источники поставок и методы закупок.

Используются принципы прогнозирования спроса, контроля над запасами, использование торговых и складских помещений.

В магазинах производятся расчеты прибыльности продаж; затрат, связанных с продуктом с момента его поступления на склад до момента его продажи. Здесь учитывают лишь прямые затраты: приемка товара, перевозка, оформление документов и т.д.

- Решения, связанные с услугами магазина: набор услуг – это основное средство, отличающее данный магазин от другого.

- 5. Цена. Определение цен должно производиться в соответствии с характеристиками целевого рынка, наборами предлагаемых товаров и услуг, уровнем конкуренции и т.д.

- Решения, связанные с продвижением (рекламные объявления, специальные распродажи, скидки, дегустации и т.д.).

Тенденции розничной торговли

- Возникновение новых форм торговли

- Использование торговли вне магазина

- Усиление конкуренции между разными типами розничной торговли

А. Технологии розничной торговли

Б. Портфельный подход в торговле

В. Совершение быстрых покупок

Теория и стратегии розничной торговли

- «Теория колеса розничной торговли»

Сущность: розничные предприятия с новыми формами организации розничной торговли выступают на рынок используя политику низких цен (основана на минимальном уровне обслуживания и низких затратах) в ходе конкуренции растет класс предприятий с высоким уровнем обслуживания, затрат, цен, прибыль.

- Теория «зоны вакуума»

Сущность: по мере повышения обслуживания растет цена, при этом, если повышение уровня обслуживания начинается с некоторой минимальной точки, то потребительские предпочтения растут даже при росте цены, однако при дальнейшем повышении уровня обслуживания (а соответственно и удорожания товаров) оценивается отрицательно, т.е. потребительские предпочтения падают.

Стратегическая схема коммерческой логистики в торговле.

Позволяет улавливать изменения направленности запросов потребителей и реализовывать сильные стороны предприятия. Главные элементы:

1. это изучение торговой зоны (это территория проживания потребителей в отношении которой существует вероятность их прихода в торговый объект).

Бывают:

- первичные (территория проживания потребителей с высокой частотой посещаемости объекта).

- вторичные (более низкая частота)

2. Анализ поведения покупателя

- Мониторинг спроса и конкуренции

- Разработка концепции магазина.

Стратегическая схема в розничной торговле.

Изучение рыночной среды Положение компании

Стратегия работы «за прилавком»

Разработка концепции магазина

Формирование имиджа компании

Стратегии розничных магазинов:

- стратегия универсамов

- стратегия супермаркетов

- стратегия «сети торговых точек»

- стратегия специальных магазинов

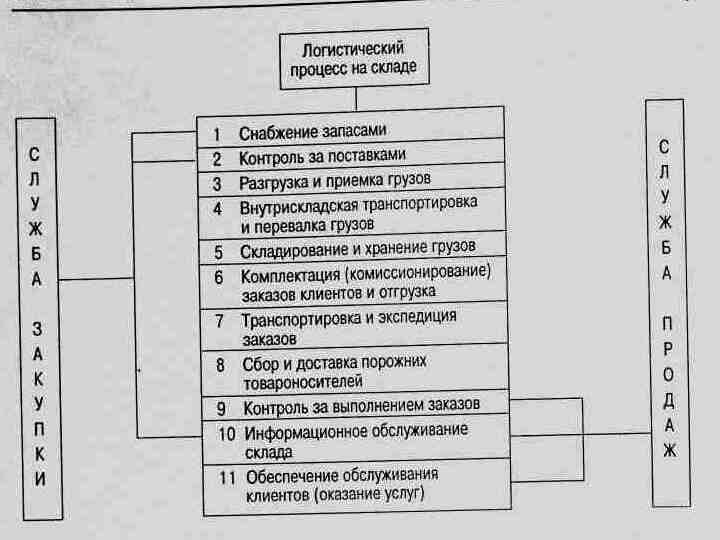

36. ЛОГИСТИЧЕСКИЙ ПРОЦЕСС НА СКЛАДЕ

Логистический процесс на складе весьма сложен, поскольку требует полной согласованности функций снабжения запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микро уровне. Поэтому логистический

процесс на складе гораздо шире технологического процесса и включает (рис.1):

-снабжение запасами,

- контроль за поставками,

- разгрузку и приемку грузов,

- внутри складскую транспортировку и перевалку грузов,

- складирование и хранение грузов,

- комплектацию (комиссионирование) заказов клиентов и отгрузку, - транспортировку и экспедицию заказов,

- сбор и доставку порожних товароносителей,

- контроль за выполнением заказов,

- информационное обслуживание склада,

- обеспечение обслуживания клиентов (оказание услуг).

Функционирование всех составляющих логистического процесса должно рассматриваться во взаимосвязи и взаимозависимости. Такой подход позволяет не только четко координировать деятельность служб склада, он является основой планирования и контроля за продвижением груза на складе с минимальными затратами. Условно весь процесс можно разделить на три части:

1) операции, направленные на координацию службы закупки;

2) операции, непосредственно связанные с переработкой груза и

его документацией;

3) операции, направленные на координацию службы продаж. Координация службы закупки осуществляется в ходе операций по снабжению запасами и посредством контроля за ведением поставок. Основная задача снабжения запасами состоит в обеспечении склада товаром (или материалом) в соответствии с возможностями его переработки на данный период при полном удовлетворении заказов потребителей. Поэтому определение потребности в закупке запасов должно вестись в полной согласованности со службой продаж и имеющейся мощностью склада.

Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объемам склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада.

2.1. Разгрузка, приемка грузов

При осуществлении этих операций необходимо ориентироваться на условия поставки заключенного договора (раздел «базис поставки»). Соответственно подготавливаются места разгрузки под указанное транспортное средство (трейлер, фура, контейнер) и необходимое погрузочно-разгрузочное оборудование. Разгрузка на современных складах осуществляется на разгрузочных автомобильных или железнодорожных рампах и контейнерных площадках. Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют эффективно проводить разгрузку (в кратчайшие сроки и с минимальными потерями груза), в связи с чем сокращаются простои транспортных средств, а следовательно, и снижаются издержки обращения.

Проводимые на данном этапе операции включают:

— разгрузку транспортных средств,

— контроль документального и физического соответствия заказов поставки,

— документальное оформление прибывшего груза через информационную систему,

— формирование складской грузовой единицы.

37. Склады подразделяются с учетом классификации их по конструктивным особенностям и этажности зданий.

По виду конструкции (или техническому устройству) склады делятся на: закрытые, полузакрытые, открытые и специальные. К закрытым складам относятся здания и отдельные помещения.

К полузакрытым относят навесы. По конструкции они могут быть без стен или иметь от одной до трех стен.

Открытые являются простейшим видом складских сооружений и представляют собой бетонированные, асфальтированные площадки, имеющие уклон и водостоки для отвода поверхностных вод.

К специальным относят бункерные и элеваторные сооружения для хранения сыпучих грузов и сооружения резервуарного типа для хранения грузов в жидком состоянии.

Основным видом складских сооружений являются закрытые здания.

В снабженческой логистике при хранении сырья и материалов (например, угля, песка, пиломатериалов, содержание которых незначительно в сравнении с готовой продукцией из-за более низкой себестоимости) используют складские площади с навесами. Для таких сыпучих грузов, как зерно, используют элеваторные склады, а для хранения жидких (нефтепродуктов, масел, кислот и т.д.) - сооружения резервуариого типа. При хранении готовой продукции, комплектующих, продукции незавершенного производства, инструментов во всех функциональных областях логистики используют здания или сооружения закрытого вида, поскольку себестоимость таких изделий высока и требуется обеспечение их сохранности не только от внешних атмосферных воздействий и порчи, но и материальной сохранности.

В распределительной логистике помимо закрытых складов используются полузакрытые и открытые.

Однако они имеют ограниченное распространение и служат преимущественно для хранения тары или кратковременного хранения товаров в крупной внешней таре (контейнерах, бочках) и стройматериалов (пиломатериалов, сетки и т.д.). В системе логистики используются все виды складских сооружений, но наибольшее применение находят закрытые склады. При выборе складского здания и расчетов необходимой площади следует иметь в виду, что приоритетным направлением в развитии складского хозяйства является строительство одноэтажных складов. В многоэтажных складах около 20% объемов здания отведены под лифты и лестничные клетки, что значительно сокращает полезно используемые объемы. Традиционная частота сетки колонн 6 x 6 в многоэтажных складах и невысокая допустимая нагрузка на междуэтажные перекрытия не дает возможности использовать современные технологические решения складской переработки груза. К тому же стоимость многоэтажного склада в 1,5-2 раза выше по сравнению с одноэтажным складом того же объема.

Среди одноэтажных складов, особенно с учетом удорожания стоимости земельных участков и достижений в области складской техники, предпочтение отдается складам с высотной зоной хранения. Общие затраты на высотный склад в несколько раз меньше, чем затраты на склад с тем же объемом, но с более низкой высотой.

Требования к определению необходимой для фирмы складской мощности очень высоки. Точность в расчетах складского пространства во многом зависит от правильного прогноза спроса на продукцию данного склада и определения необходимых товарных запасов, выраженных в натуральных единицах. Задача достаточно просто решается с помощью существующих компьютерных программ, которые анализируют множество возможных вариаций.

38. Процесс складирования заключается в размещении и укладке груза на хранение. Основной принцип рационального складирования — эффективное использование объема зоны хранения. Предпосылкой этого является оптимальный выбор системы складирования и, в первую очередь, складского оборудования. Оборудование под хранение должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. При этом пространство под рабочие проходы должно быть минимальным, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов. Для упорядоченного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (груз размещается на любом свободном месте) выбора

места складирования.

Процесс складирования и хранения включает:

а) закладку груза на хранение,

б) хранение груза и обеспечение соответствующих для этого условий,

в) контроль за наличностью запасов на складе, осуществляемый

через информационную систему.

Общая концепция решения складской системы в первую очередь должна быть экономичной. Экономический успех обеспечивается в случае, если планирование и реализация складской системы рассматриваются с точки зрения интересов всей фирмы, являясь лишь частью общей концепции склада.

Система складирования (СС) предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т.д.). Разработка СС основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает выявление связанных между собой факторов, систематизированных в несколько основных подсистем. Итак, система складирования включает следующие складские подсистемы:

- складируемая грузовая единица; - вид складирования; - оборудование по обслуживанию склада; - система комплектации; - управление перемещением груза; - обработка информации;

- «здание» (конструктивные особенности зданий и сооружений).

Выбор рациональной системы складирования должен осуществляться в следующем порядке:

- определяются место склада в логистической цепи и его функции;

- устанавливается общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

- определяется задача, которой подчинена разработка системы складирования;

- выбираются элементы каждой складской подсистемы;

- создаются комбинации выбранных элементов всех подсистем;

- осуществляется предварительный выбор конкурентных вариантов из всех технически возможных;

- проводится технико-экономическая оценка каждого конкурентного варианта;

- осуществляется альтернативный выбор рационального варианта.

Выбор элементов складских подсистем ведется с помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает методический подход с учетом всех возможных вариантов.

Расчет складских площадей

Основным показателем, характеризующим то или иное складское помещение, является размер общей площади склада.

Общая площадь склада подразделяется на следующие составляющие:

- грузовую или полезную, занятую непосредственно материальными ценностями или устройствами для их хранения:

-оперативную, занятую приемными, сортировочными, комплектовочными и отпускными площадками, а также штабелями и стеллажами;

- конструктивную, занятую перегородками, колоннами, лестницами и т.п.

- служебную, занятую под конторы и бытовые помещения.

Определение размера грузовой( полезной) площади склада может производиться двумя методами:

- по удельным нагрузкам;

- с помощью объемных измерителей.

По первому методу размер полезной площади определяется по формуле:

S пол = Z max

Q доп.

Где S пол – полезная , м2; Z max – максимальный размер запасов, подлежащих хранению, т; Q доп. – допустимая нагрузка на 1 м2 полезной площади склада, т.

В этом случае общая площадь S общ. Определяется по формуле

S общ. = Sпол.

Ки

Где К и – коэффициент использования общей площади склада.

Второй метод более точный. Полезная площадь склада определяется по формуле

S пол. = S ст Nст ,

Где S ст -площадь, занимая одним стеллажом, м 2; N ст -количество стеллажей для хранения, шт;

N ст = N яо

N я ст

Где N яо – общее количество ячеек стеллажей, необходимое для хранения максимального запаса, N я ст -количество ячеек в данном стеллаже, шт;

N яо = Z max

V я Y Kо

Где V я – объем ячейки стеллажа, м2 ; g - удельный все хранимого материала , т/м ; К о - коэффициент заполнения объема ячейки.

Определение служебной площади

Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы принимается по 5 кв.м на каждого человека; от 3 до 5; работников - 4 кв. м, при штате более 5 работников — по 3,25 кв. м. ;

Определение вспомогательной площади

Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых материалов, размеров грузооборотов, подъемно-транспортных средств. Для этой цели пользуются формулой:

А=2В + ЗС, (12.3)

Где А - ширина проезда, см;

В - ширина транспортного средства;

С - ширина зазоров между транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15-20)

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м: ширина боковых проездов (проходов) —I от 0,7 до 1,5 м; высота складских помещений от уровня пола до затяжки ферм или стропил принимается обычно от 3,5 до 5,5 м. В тех случаях, когда склад оборудуется мостовым краном, его высота рассчитывается специально и может достигнуть 8 м.

39. Оценка работы складов

Оценка работы действующих складов, а также выбор наиболее выгодного варианта строящихся и реконструируемых производится по следующим группам технико-экономических показателей:

- показатели интенсивности работы складов;

- показатели эффективности использования площади склада;

- показатели механизации складских работ.

1) Показатели интенсивности работы складов включают складской товарооборот и грузооборот, а также показатели оборачиваемости материалов на складе.

Складской товарооборот — показатель, характеризующий количество реализованной продукции за соответствующий период (месяц, квартал, год) с отдельных складов предприятия, торгово-посреднических организаций и т.д.

Складской грузооборот — натуральный показатель, характеризующий объем работы складов. Исчисляется количеством отпущенных (отправленных) материалов в течение определенного времени (односторонний грузооборот).

Грузопоток — количество грузов, проходящих через участок в единицу времени.

Грузопереработка — количество перегрузок по ходу перемещения груза. Отношение грузопереработки к грузообороту склада характеризуется коэффициентом переработки, который может быть больше грузопотока в 2—5 раз. Снижение коэффициента грузопереработки говорит об улучшении технологии переработки грузов и внедрении комплексной механизации и автоматизации на складе.

Коэффициент оборачиваемости материалов — это отношение годового (полугодового, квартального) оборота материалов к среднему остатку его на складе за тот же период. Если обозначить Qр — расход (отпуск) материала на складе за какой-либо календарный период (год, квартал, месяц); q1 — остаток материала на складе на 1-е число первого месяца; q2 — то же на 1-е число второго месяца; qn-1 — то же на 1-е число предпоследнего месяца; qn — то же на конец последнего месяца, то скорость оборота материалов рассчитывается по формуле

,

,где m — количество остатков, использованных для расчета.

Коб всегда должен быть больше единицы.

Коэффициент неравномерности Кн поступления (отпуска грузов со склада определяется отношением максимального поступления (отпуска) груза в тоннах Qmax за определенный период времени к среднему поступлению (отпуску) Qcр, т.е.

.

.Неравномерность поступления (отпуска) грузов оказывает большое влияние на размеры приемочных (отпускных) площадок, работу подъемно-транспортных механизмов.

- Показатели эффективности использования площади склада.

К данной группе показателей могут быть отнесены:

- коэффициент использования складской площади;

- коэффициент использования объема склада;

- удельная средняя нагрузка на 1 м2 полезной площади;

- грузонапряженность.

Коэффициент использования складской площади Кип представляет собой отношение полезной (грузовой) площади к общей площади склада

,

,Коэффициент использования объема склада Kv характеризующий использование не только площади, но и высоты складских помещений, устанавливается по формуле

,

,где Vпол—полезный объем, определяемый произведением грузовой площади на полезную высоту (т.е. высоту стеллажей, штабелей);

Vобщ — общий объем склада, определяемый произведением общей площади на основную высоту (т.е. высоту от пола склада до выступающих частей перекрытия, ограничивающих складирование груза).

Удельная средняя нагрузка па 1 м2 полезной площади показывает, какое количество груза располагается одновременно на каждом квадратном метре полезной площади склада

,

,где g — удельная нагрузка на 1 м2 полезной площади, т/м2;

Zmax — количество единовременно хранимого груза или максимальный запас материалов, хранимый на складе, т.

Грузонапряженность 1 м2 общей площади склада М в течение года устанавливается по формуле

,

,где Qf — годовой грузооборот склада, т.

Коэффициент грузонапряженности дает возможность сравнить использование складских помещений и их пропускную способность за рассматриваемый период.

3) Показатели механизации складских работ включают:

• степень охвата рабочих механизированным трудом — определяется отношением числа рабочих, выполняющих работу механизированным способом, к общему числу рабочих, занятых на складских работах;

- уровень механизации складских работ — определяется отношением объема механизированных работ к объему выполненных работ;

- объем механизированных работ — определяется как произведение грузопотока, перерабатываемого механизмами, на количество перевалок грузов механизмами.

Размещение складской сети

В зависимости от исходных данных для решения задач размещения складской сети используют несколько методов. При небольшом количестве потребителей применяется прямой расчет приведенных затрат по каждому варианту.

Одним из наиболее простых и приемлемых на практике методов определения географического месторасположения склада является метод "сетки", ориентированный на определение объекта с минимальными транспортными расходами, связанными с поступлением груза на склад и со склада потребителям. Суть данного метода заключается в том, что на географическую карту с нанесенными на нее предполагаемыми объектами накладывается сетка с горизонтальными и вертикальными координатами. В результате составляется таблица каждого объекта с указанием его координат, тарифа на транспортные перевозки (тонно-км ) и тоннажа перевозимого груза (в тоннах). Выбор останавливают на самом выгодном объекте с точки зрения транспортных затрат, который можно определить как центр массы или центр

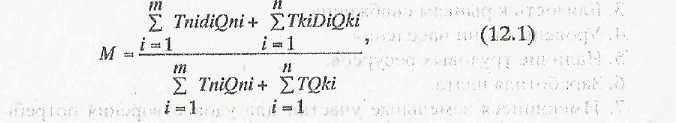

равновесной системы. Математически это может быть выражено формулой:

где М - центр массы или центр равновесной системы, тонно-км;

Qni - расстояние от начала координат до точки, обозначающей месторасположение потребителя склада (в км);

di - расстояние от начала оси координат до точки, обозначающей месторасположение поставщика склада (в км);

Tki - транспортный тариф на перевозку груза потребителям/единицу расстояния (в денежных ед. на - тонно-км);

Тпi - транспортный тариф на перевозку от поставщика/единицу расстояния (в денежных ед. на тонно-км);

Qki - вес (объем) груза, реализуемый одним потребителем склада (в тоннах);

Qni - вес (объем) груза, закупаемый у одного поставщика склада (в тоннах).

Однако указанная методика имеет целый ряд ограничений, которые должны учитываться при принятии окончательного решения. Методика основывается на статистическом подходе, т. е. не учитываются возможные изменения транспортных тарифов, объемов закупаемых и реализуемых грузов, изменение источников поставки и потребления.

Предполагается линейная зависимость транспортных тарифов от расстояния, хотя на практике транспортные тарифы изменяются непропорционально в зависимости от расстояния. Не учитываются топографические условия, иногда неприемлемые для участка застройки. Задача может решаться по любому известному алгоритму транспортной задачи линейного программирования.

Применение комбинаторных методов при выборе мест размещения складов позволяет учесть неравномерный характер зависимостей затрат на строительство складов и транспортных расходов по доставке грузов потребителям. Методы динамического программирования применяются в тех случаях, когда осуществляется поэтапное инвестирование строительства складов. Решение каждого этапа должно в итоге оптимизировать общий результат всего периода.

При очень большом количестве потребителей значительно увеличивается многовариантность размещения складской сети. В зависимости от различных факторов влияния используют методы линейного программирования, комбинаторный метод, методы динамического программирования и др.

45-48. Производственная логистика – управление материальным потоком на пути от первичного источника сырья до конечного потребителя через производственные звенья.

Объект изучения производственной логистики – внутрипроизводственные логистические системы: предприятия, имеющие склады; транспортные сооружения.

В интегрированном виде задачи (функции) производственной логистики могут быть сформулированы следующим образом:

- планирование и диспетчеризация производства на основе прогноза потребностей в готовой продукции и заказов потребителей;

- разработка планов-графиков производственных заданий цехам и другим производственным подразделениям предприятия;

- разработка графиков запуска-выпуска продукции, согласованных со службами снабжения и сбыта;

- установление нормативов незавершенного производства и контроль за их соблюдением;

- оперативное управление производством и организация выполнения производственных заданий;

- контроль за количеством и качеством готовой продукции;

- участие в разработке и реализации производственных нововведений;

- контроль за себестоимостью производства готовой продукции.

Управление производственными процедурами представляет собой логистическую операцию в производстве продукции. С позиции логистики важность управления производственным процессом заключается в наиболее эффективном с точки зрения снижения затрат и повышения качества продукции управлении материальными потоками незавершенного производства в технологических процессах производства готовой продукции. При этом большое значение имеют логистические задачи объемно-календарного планирования, минимизации уровней запасов материальных ресурсов и незавершенного производства в производстве, прогнозирования потребности в материальных ресурсах, сокращение длительности производственного цикла и т. п. Эти и другие задачи логистического управления решаются с использованием таких внутрипроизводственных систем, как MRP, KANBAN и др.

45. Система KANBAN представляет собой первую реализацию «тянущих» микрологистических систем в производстве, при использовании которых организация поточного производства обработки (сборки) изделий осуществляется по этапам (разработана корпорацией Toyota Motor). Каждый последующий этап сам «вытягивает» производимое изделие с предыдущего участка по мере необходимости.

Система KANBAN - информационная система, обеспечивающая оперативное регулирование количества произведенной продукции и организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов.

Сущность данной системы заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству (когда на каждом этапе имело место «выталкивание» обрабатываемого изделия на следующий этап независимо от того, готово ли производство принять его на следующий этап или нет) структурное подразделение - производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Средством передачи информации в системе является специальная карточка «kanban» в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа (рис.1 и 2). В карточке отбора указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа - количество деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке. Эти карточки циркулируют внутри предприятия-производителя, его филиалов и между многочисленными фирмами-поставщиками.

СкладСтеллаж № 5Е215 | | Шифр изделия А2-15 | Предшествующий участок |

| Номер изделия: 35670507 | Ковка В-2 Последующий участок | ||

| Наименование изделия: | | Ведущее зубчатое колесо | |

| Модель автомобиля Sх50ВС | Механическая обработка т-6 | ||

| Вместимость тары | Тип тары | Номер выпуска | |

| 20 | В | 4/8 | |