Математическое моделирование течения высоковязких жидкостей с маловязким пристенным слоем в шнековых машинах 05. 13. 18 Математическое моделирование, численные методы и комплексы программ

| Вид материала | Автореферат |

- Математическое моделирование управляемого движения космических аппаратов, 213.72kb.

- Численное моделирование и разработка комплекса программ исследования теплообмена, 466.89kb.

- Математическое моделирование многомерных квазистационарных электромагнитных полей, 380.28kb.

- Математическое моделирование термомеханических процессов в системах армированных стержней, 259.01kb.

- Математическое моделирование процессов самоорганизации в широкополосных системах 05., 181.86kb.

- Программа кандидатского экзамена по научной специальности 05. 13. 18 «Математическое, 83.4kb.

- Математическое и компьютерное моделирование динамического состояния систем передачи, 388.39kb.

- Математическое моделирование негауссовых случайных процессов на основе моментных функций, 321.55kb.

- Моделирование нештатных ситуаций военно-технического характера в реальном времени, 336.75kb.

- Рабочая программа дисциплины «Математическое моделирование» од. А. 08; цикл од., 124.08kb.

На правах рукописи

ШАГАРОВА АНЖЕЛИКА АНАТОЛЬЕВНА

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ТЕЧЕНИЯ

ВЫСОКОВЯЗКИХ ЖИДКОСТЕЙ С МАЛОВЯЗКИМ

ПРИСТЕННЫМ СЛОЕМ В ШНЕКОВЫХ МАШИНАХ

05.13.18 – Математическое моделирование, численные методы

и комплексы программ

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Волгоград 2008

Работа выполнена на кафедре «Промышленная экология и безопасность жизнедеятельности» Волгоградского государственного технического университета.

| Научный руководитель: | | доктор технических наук, профессор Голованчиков Александр Борисович |

| Официальные оппоненты: | | доктор технических наук, профессор Микитянский Владимир Владимирович доктор технических наук, профессор Тишин Олег Александрович |

Ведущая организация – ОАО «Каустик», г. Волгоград.

Защита состоится « 12 » декабря 2008г. в 10 часов на заседании объединенного диссертационного совета ДМ 212.009.03 при Астраханском государственном университете по адресу: 414056, г.Астрахань, ул.Татищева, 20а, конференц-зал.

С диссертацией можно ознакомиться в библиотеке Астраханского государственного университета.

Автореферат разослан « 10 » ноября 2008г.

| Ученый секретарь диссертационного совета, к.т.н. | Щербинина О.В. |

Актуальность темы исследования

Шнековые машины широко используются в химической промышленности не только для транспортировки и дозирования жидких и сыпучих веществ, но и для реализации самых различных технологических операций (смешение высоковязких жидких сред и химические превращения в них, растворение, плавление, уплотнение, таблетирование, сушка сыпучих материалов и т.д.).

В технологии с использованием экструдеров-реакторов совмещают обычно раздельные процессы: смешение, химические реакции, формование изделия. При этом возникают новые задачи, связанные, например, с изменением структуры потока, отводом тепла, выделяющегося в процессе переработки и т.д. Обеспечение оптимальных условий протекания процессов, сопутствующих отмеченным операциям, невозможно без знания гидродинамики потоков и тепловых условий в шнековых машинах, которые являются основой для анализа процессов смешения, диспергирования и температурной гомогенизации массы.

Несмотря на достигнутые успехи в области традиционных методов переработки высоковязких жидкостей продолжается поиск новых путей и приемов, среди которых все больше внимания уделяется применению жидких и газообразных смазок. Ограниченность применения смазок связано, прежде всего, с малоизученностью данной проблемы, исследования которой носят в основном патентный характер.

Изучение совокупности явлений и закономерностей, сопровождающих процессы переработки высоковязких жидкостей при использовании жидких и газообразных смазок актуально, и открывает возможности реализации невостребованных пока резервов увеличения производительности, снижения энергоемкости и материалоемкости, улучшения комплекса эксплуатационных характеристик изделий.

Разработка достоверных физических и математических моделей течения высоковязких жидкостей с маловязким пристенным слоем в шнековых машинах является актуальной задачей, представляющей как теоретический, так и практический интерес.

Цель работы – исследование процесса течения высоковязкой жидкости с маловязким пристенным слоем и моделирование структуры потоков в шнековых машинах с целью снижения энергоемкости и материалоемкости процесса.

Задачи

- Разработать математическую модель течения высоковязкой жидкости с маловязким пристенным слоем в шнековой машине.

- На основе разработанной математической модели изучить влияние маловязкого слоя на структуру потока и характеристики процесса.

- Разработать алгоритм и программу расчета производительности и энергозатрат при течении высоковязких жидкостей с маловязким пристенным слоем в шнековых машинах.

- Разработать математические модели шнекового реактора идеального и реального вытеснения с учетом теплопроводности внутри потока и теплопередачи в рубашку.

- Разработать математическую модель шнекового реактора с диффузионной моделью структуры потоков при градиентных граничных условиях.

- Применить разработанные модели течения, алгоритмы расчета и программы при разработке новых конструкций шнековых машин.

Научная новизна работы

- Разработана математическая модель течения высоковязкой жидкости с маловязким пристенным слоем в шнековом экструдере, когда основная жидкость:

а) ньютоновская вязкая; б) степенная вязкая.

- Разработаны математические модели, описывающие гидродинамику, тепло- и массообмен в шнековых реакторах при различных структурах потока.

- Предложено новое градиентное граничное условие для диффузионной модели структуры потока в шнековом реакторе.

- Разработаны алгоритмы и программы расчетов на ЭВМ, позволяющие определить кинематические, динамические и энергетические характеристики течения высоковязкой жидкости с маловязким пристенным слоем в шнековой машине.

На защиту выносятся результаты

- Математическая модель течения высоковязкой ньютоновской жидкости с маловязким пристенным слоем.

- Математическая модель течения высоковязкой степенной жидкости с маловязким пристенным слоем.

- Математические модели шнекового реактора идеального и реального вытеснения с учетом теплопроводности внутри потока и теплопередачи в рубашку.

- Новое градиентное граничное условие для диффузионной модели структуры потока в шнековом реакторе.

- Устройства для снижения энергозатрат и материалоемкости процесса переработки высоковязких жидкостей в шнековых машинах, разработанные с использованием полученных математических моделей.

Практическая ценность

Разработанные математические модели течения высоковязких жидкостей в шнековых машинах, алгоритмы и программы, позволяющие определить кинематические, динамические и энергетические характеристики течений высоковязких жидкостей, дают возможность проводить сравнительный анализ энергетических и качественных характеристик существующих и новых устройств создающих различные варианты структуры потоков при проектировании и эксплуатации шнековых машин. Получено 2 патента РФ на конструкции шнековых машин и одно положительное решение.

Достоверность работы

Результаты исследований получены апробированными методами математического моделирования. Достоверность полученных результатов подтверждена экспериментальными исследованиями других авторов.

Апробация работы

Основные положения диссертационной работы докладывались на научно-технических конференциях ВолгГТУ в 2002-2008г.г., на международной научно-технической конференции «Наукоемкие химические технологии - 2006» (г. Самара 2006г.).

Публикации

По материалам выполненных исследований опубликовано 9 научных работ, в том числе 3 статьи в журналах рекомендованных ВАК.

Структура и объем работы

Диссертация состоит из введения, пяти глав, выводов. Диссертация содержит 140 страниц основного текста, 29 рисунков, 8 таблиц. Библиографический список включает 125 наименований. Общий объем работы - 171 страница.

Содержание работы

Во введении обоснована актуальность темы, сформулированы цели и способы исследования, приведены данные о структуре и объеме работы и о научных публикациях автора.

Первая глава состоит из трех разделов, в первом и втором разделах представлен литературный обзор по проблеме математического моделирования процессов течения высоковязких жидкостей в шнековых машинах и проводится анализ основных характеристик процесса. В третьем разделе анализируются модели структуры потоков в шнековых машинах. По результатам обзора делается вывод о возможности снижения гидравлического сопротивления и энергоемкости процесса путем создания маловязкого пристенного слоя. На основании проведенного анализа сформулированы цели и задачи диссертационной работы.

Вторая глава посвящена теоретическому исследованию процесса течения высоковязкой жидкости с маловязким пристенным слоем.

1. Рассмотрено стационарное, ламинарное, осесимметричное течение в канале шнековой машины ньютоновской жидкости.

В пристенном слое течет жидкость, вязкость которой меньше вязкости основной перерабатываемой жидкости (μ<μ1 ,).

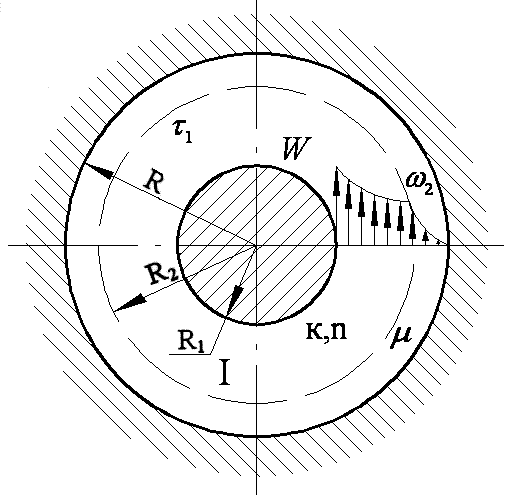

Физическая модель такого течения показана на рисунке 1 и представляет собой цилиндрический канал радиуса R и длины l, внутри которого осесимметрично с угловой скоростью ω вращается и движется в осевом направлении со скоростью u стержень радиуса R1

Рисунок 1 - Схема движения жидкости с маловязким пристенным слоем у стенки: а) эпюра касательных напряжений; б) профиль скоростей (R2- кольцевая граница обеих жидкостей; R0 - радиус, на котором скорость имеет максимум, τ=0; Rи- граница инверсии скорости жидкости от положительной к отрицательной)

Из уравнения Навье-Стокса для одномерного двухслойного течения, при условии равенства скоростей и касательных напряжений на границе раздела слоев R2 и условия прилипания (r=R, v=0), были получены формулы (1) и (2) для расчета скоростей и расходов каждой жидкости.

(1)

(1) (2)

(2)А

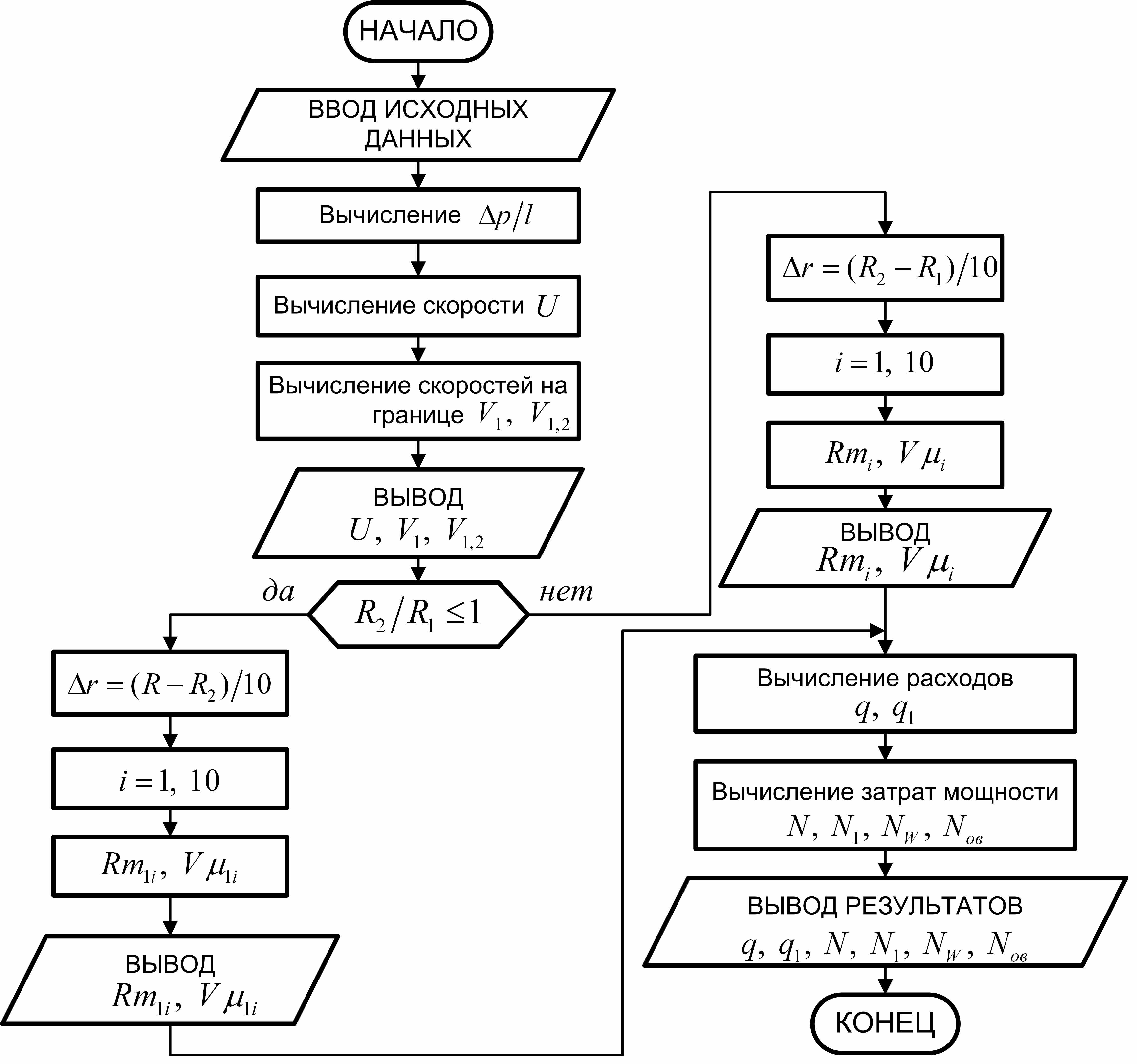

лгоритм расчета полученной математической модели, используемый для разработки программы extruder.for представлен в виде блок-схемы на рисунке 2.

Рисунок 2 - Алгоритм расчета течения высоковязкой ньютоновской жидкости с маловязким пристенным слоем

Результаты, полученные при решении данной математической модели с помощью программы extruder.for, представлены на рисунках 3 и 4.

Сопоставление значений расходов маловязкой и высоковязкой жидкостей, рассчитанные по уравнениям системы (2) позволяет установить, что увеличение производительности процесса переработки высоковязких жидкостей с маловязким пристенным слоем в шнековой машине возможно в отсутствии противодавления и при расположении кольцевого пристенного слоя маловязкой жидкости у стенки цилиндра.

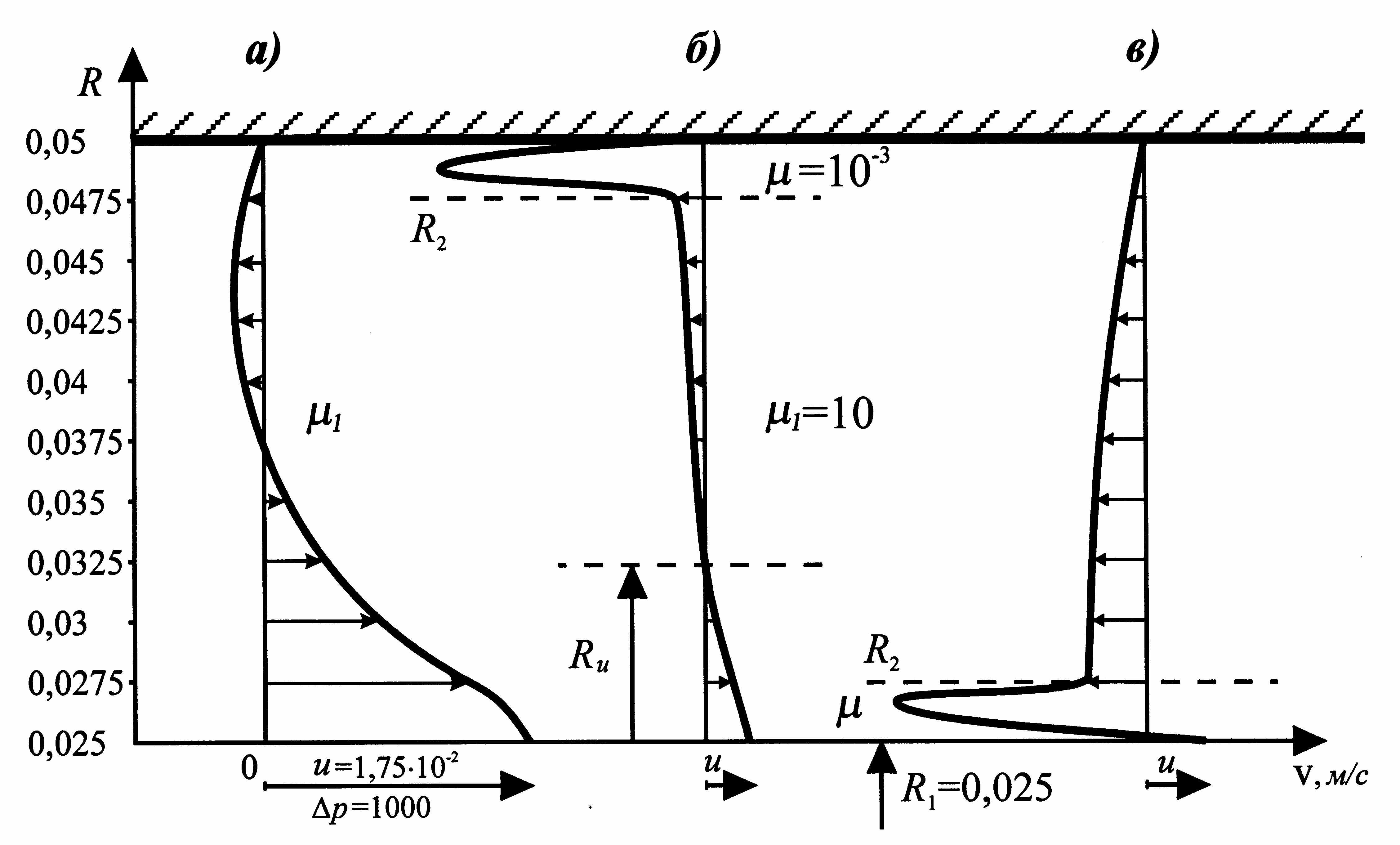

Рисунок 3 - Зависимость модельных профилей скорости высоковязкой жидкости μ1=10 Пас в шнековом экструдере при Δp/l=1000 Па/м, R1=0,025м, R=0,05м: а) течение только высоковязкой жидкости;

б) течение с кольцевым пограничным слоем маловязкой жидкости (воды) μ=10-3 Пас у стенки цилиндра при δ=0,0025;

в)течение с кольцевым пограничным слоем маловязкой жидкости у шнека

Рисунок 4 - Зависимость модельных профилей скорости высоковязкой жидкости μ1=10Пас в шнековом экструдере при Δp/l=0 Па/м; R1=0,025м; R=0,05м: а) течение только высоковязкой жидкости;

б) течение с кольцевым пограничным слоем маловязкой жидкости (воды) у стенки μ=10-3 Пас при δ=0,0025;

в) течение с кольцевым пограничным слоем маловязкой жидкости у шнека при δ=0,0025.

2. Рассмотрена математическая модель течения степенной реакционной массы с маловязким пристенным слоем в шнековой машине.

Рисунок 5 - Схема осевого движения степенной жидкости с маловязким пристенным слоем: а) эпюры касательных напряжений в элементе жидкости; б) профиль скорости

Реологические свойства реакционной массы описываются степенным реологическим уравнением Оствальда - де Вилля. Показано, что для высоковязкой «степенной» реакционной массы, которая движется в осевом направлении z и одновременно вращается со шнеком при наличии маловязкого пристенного слоя, профиль скорости Vz будет близок к идеальному вытеснению.

Для осесимметричного установившегося движения в цилиндрической системе координат имеем:

(3)

(3)Полагаем, что dVz /dr→0 или:

(4)

(4)Тогда на эффективную вязкость влияет только вращательное движение реакционной массы:

, (5)

, (5)и так как Vφ=ω· r , то:

(6)

(6)

Рисунок 6 - Схема вращательного движения степенной жидкости с маловязким пристенным слоем

Решение уравнения движения в цилиндрической системе координат с учетом уравнения (6) при условии равенства угловых скоростей и касательных напряжений на границе при r=R2 позволило получить выражения для угловых скоростей степенной реакционной массы и маловязкого пристенного слоя. Расчеты показывают, что для степенной жидкости угловая скорость практически равна угловой скорости вращения шнека и все её изменение происходит в пристенном слое маловязкой жидкости (воды). Определены зависимости скоростей и градиентов скорости от радиуса для обеих жидкостей. Установлено, что для степенной жидкости скорость Vz1 остается практически постоянной, и все изменения скорости происходят в пристенном слое.

Следовательно, допущение, сделанное в формуле (4) справедливо и эффективную вязкость можно определять по уравнению (6), то есть зависящую только от градиента угловой скорости.

Таким образом, в шнековом аппарате при переработке степенных реакционных масс с константой консистентности k≥10 и индексами течения n≥0,6 структура потока соответствует режиму идеального вытеснения (рисунок 5б), когда в пристенный слой в качестве смазки подается маловязкая жидкость.

Расход пристенной маловязкой жидкости определяется выражением:

, (7)

, (7)Расход степенной реакционной массы определяется по формуле:

. (8)

. (8)Показано, что при расходе пристенной маловязкой жидкости составляющем 1,3% от расхода степенной реакционной массы, для последней обеспечивается режим идеального вытеснения без принудительной турбулизации потока и больших энергозатрат.

Рисунок 7 - Графики С-функций отклика для структур потоков:

1 – идеального вытеснения; 2 – идеального смешения; 3 – ламинарного потока вязкой жидкости; 4 – турбулентного потока в трубе;

5 – реакционной степенной массы с маловязким пристенным слоем.

Проведенный сравнительный анализ дифференциальных функций отклика известных моделей структуры потоков (идеального смешения, идеального вытеснения, ламинарного и турбулентного потоков) с графиком функции отклика степенной реакционной массы (рисунок 7), показывает, что структура потока степенной реакционной массы с маловязким пристенным слоем (кривая 5, рисунок 7) действительно близка к идеальному вытеснению (δ(θ-1) – функции Дирака), описываемая вертикальной линией 1 на этом графике.

3. Разработаны зависимости для определения энергозатрат при течении высоковязкой жидкости с маловязким пристенным слоем в шнековой машине.

Схема течения показана на рисунке 6. Основная жидкость имеет вязкость

, маловязкая у неподвижной стенки – µ.

, маловязкая у неподвижной стенки – µ.Реологические уравнения для вязких жидкостей в цилиндрической системе координат с учетом

и

и  преобразуются к виду

преобразуются к виду (9)

(9)Из системы дифференциальных уравнений в напряжениях для цилиндрической системы координат с учетом реологических зависимостей (9) получаем:

(10)

(10)Постоянные интегрирования с1 и с, а1 и а находятся из граничных условий прилипания и равенства угловых скоростей и касательных напряжений на границе.

С учетом уравнения (10) и подстановки констант интегрирования крутящий момент определится:

(11)

(11)При условии

получим момент вращения только высоковязкой жидкости, а при

получим момент вращения только высоковязкой жидкости, а при  получим момент вращения только маловязкой жидкости.

получим момент вращения только маловязкой жидкости.Соответственно, затраты мощности:

(12)

(12)Третья глава посвящена теоретическому исследованию процессов переработки высоковязких реакционных масс в шнековых реакторах при различных структурах потока.

1. Рассмотрена модель реального вытеснения, в которой при сохранении зависимости скорости от радиуса учитываются зависимости температуры реакционной массы и концентрации реагирующего компонента от радиуса и расчётной длины (рисунок 8).

В

ся площадь сечения S реактора разбита на кольцевые сечения равной площади S. Для каждого кольцевого сечения определялись концентрации и температуры на входе и выходе с учётом теплового эффекта реакции qt и передачи тепла теплопроводностью в смежные кольцевые сечения.

Рисунок 8 - Схема движения реакционной массы в реакторе на элементе длины Z в кольцевых сечениях с равной площадью S и хладагента в рубашке

Элементарный тепловой баланс для i-го кольцевого сечения со средним радиусом ri, скоростью реакционной массы vi, концентрацией на входе реагирующего компонента cнi и на выходе cкi, и соответственно температурами Tнi и Tкi будет иметь вид:

(13)

(13)где

(14)

(14)и

- уравнение Аррениуса. (15)

- уравнение Аррениуса. (15)Для последнего кольцевого сечения, граничащего со стенкой, уход тепла осуществляется за счёт теплопередачи через стенку, и второе слагаемое в вычитаемой дроби будет иметь вид:

(16)

(16) Имея в виду, что расход в кольцевом сечении определяется в виде  , последнее расчётное уравнение упрощается до формулы:

, последнее расчётное уравнение упрощается до формулы:

(17)

(17)На рисунке 9 представлены результаты расчётов профилей температуры и локальных степеней конверсии r для различных значений длины Z входного участка реактора.

Как видно из рисунка 9, на входном участке реактора, составляющем 0,5% его общей длины, локальная степень конверсии крайне неоднородна: вблизи оси потока в области максимальных скоростей и малого времени пребывания она составляет 5-6%; вблизи стенки, где скорость реакционной массы близка к нулю, а время пребывания стремится к бесконечности, она достигает 100%. Поэтому вблизи стенки тепловыделение за счёт реакции наибольшее и температура максимальная. Далее степень конверсии возрастает до 100% от периферии к оси потока и основное тепловыделение за счёт реакции идёт внутри реакционной массы. Температура и степень конверсии выравниваются и на 10% длины реактора градиенты температуры и концентрации реакционной массы близки к нулю.

Таким образом, принудительное интенсивное перемешивание реакционной массы по радиусу необходимо только на начальном участке реактора.

Р

исунок 9 - Изменение температуры Т (1) и локальной степени конверсии r (2) реакционной массы по радиусу r и длине трубчатого реактора Z на входном участке реактора.

В промышленном реакторе ксантогенирования спирта шнековый смеситель перемешивает реакционную массу на всей двухметровой длине реактора. Убрав лопасти шнекового смесителя на 80% длины реактора, можно уменьшить затраты энергии на перемешивание реакционной массы в 45 раз. Однако на входном участке реактора для интенсификации радиального перемешивания целесообразно заменить шнековый смеситель на пропеллерную мешалку или совместить оба смесителя в одной конструкции.

2. Предлагается новое градиентное граничное условие для выхода аппарата, основанное на допущении об отсутствии скорости диффузии и подобии границ реактора с диффузионной моделью структуры потоков границам реактора идеального вытеснения.

Математическая модель химических реакторов с диффузионной моделью структуры потоков описывается дифференциальным уравнением 2-го порядка в частных производных.

Для стационарных процессов математическая модель упрощается и после приведения к безразмерному виду описывается формулой:

, (18)

, (18)Для интегрирования последнего дифференциального уравнения используются граничные условия «закрытого сосуда»:

, (19)

, (19) . (20)

. (20)Граничное условие (19) при X=0 выведено в допущении об отсутствии скорости диффузии на стенке реактора, аналогичное допущение делаем для X=1, то есть границы реактора с диффузионной моделью структуры потоков (РДМ) подобны границам реактора идеального вытеснения (РИВ), где диффузия на стенках также отсутствует (она отсутствует по всей длине реактора идеального вытеснения).

Тогда можно предположить, что отношения граничных градиентов концентраций в обоих типах реакторов равны:

(21)

(21)Для реакции первого порядка дифференциальное уравнение (19) имеет аналитическое решение в виде:

, (22)

, (22)где

.

.Для граничных условий «закрытого сосуда» (19) и (20) получаем:

(23)

(23)Для предлагаемых градиентных граничных условий (21) и (23)

(24)

(24)Тогда как p2 в обоих случаях определяется выражением:

(25)

(25)Приведены сравнительные результаты расчетов реакторов с диффузионной моделью структуры потоков с известными граничными условиями «закрытого сосуда» (19) и (20) и предлагаемыми градиентными граничными условиями (19) и (21).

3.Выполнен сравнительный анализ эффективности работы шнекового реактора с высоковязкой реакционной массой и маловязким пристенным слоем и обычного шнекового реактора с высоковязкой реакционной массой, движущейся без маловязкого пристенного слоя, и имеющего структуру потоков реального вытеснения для химических реакций первого и второго порядков.

Результаты расчетов по разработанному алгоритму и программе Shneck Reactor.for позволяют установить, что при высоких степенях конверсии η≥0,9 объем обычного шнекового реактора (без маловязкого пристенного слоя) на 50 и более процентов больше по сравнению с реактором для переработки высоковязких жидкостей с маловязким пристенным слоем.

Определены значения числа Пекле и дисперсии для шнекового реактора с различной структурой потоков.

Преимущество структуры потока шнекового реактора с течением высоковязкой жидкости и маловязким пристенным слоем очевидно (рисунок 10): по сравнению с обычным шнековым реактором (с1=0,19) относительная конечная концентрация (с3=0,065) меньше почти в три раза, а по сравнению со шнековым реактором с дополнительным принудительным перемешиванием (с2=0,13) – меньше в два раза.

Таким образом, подача в пристенный слой шнекового реактора маловязкой жидкости позволяет увеличить степень конверсии, снизить материалоемкость и энергозатраты при переработке высоковязких реакционных масс в шнековых машинах.

Рисунок 10 - Зависимость относительной конечной концентрации реагирующего компонента А в реакции первого порядка от числа Пекле при k=3: 1 реактор с однопараметрической диффузионной моделью и граничными условиями «закрытого сосуда»; 2 реактор с диффузионной моделью и градиентными граничными условиями; Ре1=0,85 (обычный шнековый реактор); Ре2=1,82 (шнековый реактор с дополнительными мешалками); Ре3=26 (шнековый реактор с течением высоковязкой жидкости и маловязким пристенным слоем)

Четвертая глава посвящена экспериментальным исследованиям с целью определения параметров, которые могут быть использованы для практических расчетов шнековых машин при наличии пристенного смазочного слоя.

Экспериментальное изучение реологических характеристик проводилось на ротационном вискозиметре “Reotest RV” с измерительным узлом в виде коаксиальных цилиндров. Измерительный узел был помещен в систему термостатирования, соединенную с внешним термостатом, позволяющим поддерживать заданный температурный режим измерения. В опытах использовались два внутренних цилиндра, один из которых имел тонкопленочное фторопластовое покрытие. Диаметр цилиндров был выбран таким образом, чтобы он обеспечивал самый минимальный зазор между ними.

В качестве объекта исследования было выбрано минеральное моторное масло.

Обработка кривых течения позволила найти значения вязкости масла 0 и коэффициента скольжения s при различных температурах.

Вязкость масла, как и следовало, ожидать, с ростом температуры уменьшается. Аппроксимирующая зависимость, найденная с помощью метода наименьших квадратов, может быть представлена в следующем виде:

. (28)

. (28)Коэффициент скольжения с ростом температуры также снижается. Аппроксимирующая зависимость для него будет:

. (29)

. (29)Полученные в результате обработки реометрических исследований функциональные зависимости (28) и (29) могут быть использованы для практических расчетов шнековых машин при наличии смазочного слоя.

В пятой главе рассматриваются устройства снижения энергозатрат при течении высоковязких жидкостей в шнековых машинах, разработанные с использованием полученных математических моделей.

- Червячный экструдер

Техническим результатом изобретения является снижение коэффициента трения между перерабатываемым материалом и поверхностью винтовой нарезки червяка и уменьшение энергоемкости процесса.

Червяк экструдера выполнен с внутренней полостью по его продольной оси, которая сообщается с винтовым каналом червяка посредством радиальных отверстий, заполненных со стороны винтового канала, пористым материалом. Механизм подачи инертного газа выполнен в виде установленной во внутренней полости червяка с возможностью перемещения вдоль зоны сжатия пустототелой штанги с уплотняющим поршнем, разделяющим внутреннюю полость червяка на подающую и отводящую зоны.

Подача смазки осуществляется в зону падения градиента давления.

Применение червячного экструдера с механизмом подачи инертного газа, описываемой конструкции позволит снизить коэффициент трения перерабатываемого материала о поверхность винтовой нарезки червяка, затраты инертного газа и уменьшить энергоемкость процесса переработки полимерных материалов.

- Реактор смешения

Задачей предлагаемого технического решения является увеличение радиально-осевого смешения высоковязкой реакционной массы, что уменьшает ее обратный поток за счет возрастания напора осевого потока у стенок корпуса.

Техническим результатом является возрастание степени конверсии реакционной массы за счет ее принудительного радиально-осевого смешения и перемещения от входного патрубка исходных реагентов к выходному патрубку реакционной массы.

Узел принудительного радиально-осевого смешения выполнен в виде набора пластин, например лопастной мешалки или открытой турбины, и позволяет реакционную массу обратного потока у стенки корпуса возвращать в основной поток, перемещаемый шнеком от входного патрубка исходных реагентов к выходному патрубку реакционной массы, что уменьшает разброс частиц реакционной массы по времени пребывания, увеличивает турбулизацию потока, скорость теплопередачи от реакционной массы к хладагенту, выравнивает температуру и предотвращает термическую деструкцию.

Таким образом, установка на входном участке реактора узла принудительно-осевого смешения позволяет убрать лопасти шнекового смесителя на 80% длины реактора, что приводит к снижению затрат энергии на перемешивание реакционной массы в 45 раз.

ОСНОВНЫЕ ВЫВОДЫ

- Разработана математическая модель течения высоковязкой жидкости с маловязким пристенным слоем в шнековой машине

- Разработан алгоритм и программа расчета производительности и энергозатрат при течении высоковязких жидкостей с маловязким пристенным слоем в шнековых машинах.

- Разработаны математические модели шнекового реактора идеального и реального вытеснения с учетом теплопроводности внутри потока и теплопередачи в рубашку.

- Разработана математическая модель шнекового реактора с диффузионной моделью структуры потоков при новых граничных условиях.

- На основе математических моделей получены уравнения, позволяющие определить количественные и качественные характеристики течений высоковязких жидкостей в шнековых реакторах при различных структурах потока.

- Разработана методика экспериментального исследования с целью определения параметров, которые могут быть использованы для практических расчетов шнековых машин при наличии пристенного смазочного слоя .

- На основе математических моделей были разработаны новые устройства для переработки высоковязких жидкостей в шнековых машинах. Получено 2 патента РФ на изобретения и одно положительное решение.

Условные обозначения

v,v 1 – скорости течения маловязкой и высоковязкой жидкости; τ - касательные напряжения в жидкости; μ -динамическая вязкость; u – осевая составляющая скорости движения шнека; ω - угловая скорость вращения шнека; l - длина цилиндрического канала; Δp/l - градиент давления; δ - толщина пристенного слоя; q - расход жидкости; r - текущий радиус; R – радиус цилиндрического канала; R1 – средний радиус шнека; R2 – радиус границы раздела жидкостей; Wr - скорость химической реакции;

- относительный радиус;

- относительный радиус;  – относительная концентрация реагирующего компонента; ск – относительная конечная концентрация; Х=x/l безразмерная линейная координата; Pe число Пекле продольной диффузии; T – температура реакционной массы; k – константа скорости химической реакции; Dl - коэффициент продольной диффузии; – среднее время пребывания.

– относительная концентрация реагирующего компонента; ск – относительная конечная концентрация; Х=x/l безразмерная линейная координата; Pe число Пекле продольной диффузии; T – температура реакционной массы; k – константа скорости химической реакции; Dl - коэффициент продольной диффузии; – среднее время пребывания.Публикации по теме диссертации

Статьи в ведущих рецензируемых научных журналах и изданиях, включенных в список ВАК РФ

- Шагарова, А.А. Математическое моделирование и анализ работы промышленного реактора ксантогенирования спиртов / А.Б. Голованчиков, Г.В. Рябчук, Н.А. Дулькина, А.А. Шагарова // Изв. вузов. Химия и химическая технология. - 2002. - вып.4. - C. 69-72.

- Шагарова, А.А. Идентификация структуры потоков при последовательном соединении звеньев идеального вытеснения и смешения / Н.А. Дулькина, А.Б. Голованчиков, Г.В. Рябчук, Е.А. Селезнева, А.А. Шагарова // Известия вузов. Химия и химическая технология. - 2003. - вып.4. - C. 51-52.

- Шагарова, А.А. Энергозатраты при вращении дорна с маловязким пограничным слоем / А.Б. Голованчиков, А.А. Шагарова, Н.А. Дулькина, И.М. Дородникова // Известия Волгоградского государственного технического университета: межвуз. сб. науч. ст.- 2007. - Вып.1, № 11. - C. 8-9.

Другие публикации

- Шагарова, А.А. О граничных условиях диффузионной модели структуры потоков в химических реакторах / А.Б. Голованчиков, Н.А. Дулькина, О.А. Вершинин, А.А. Шагарова, А.В. Ермоловский // Химическая промышленность. - 2005. - №4. - C. 205-208.

- Шагарова, А.А. Шнековый экструдер с радиальным смешением высоковязких полимеров / А.А. Шагарова, А.Б. Голованчиков, Н.А. Дулькина // Наукоемкие химические технологии - 2006: Материалы XI Междунар. науч.-техн. конф., 16-20 октября 2006 г. / Самар. гос. техн. ун-т и др. - Самара, 2006. - Т.II. - C. 67-68.

- Шагарова, А.А. Моделирование течения высоковязкой жидкости в экструдере с маловязким пограничным слоем / А.Б. Голованчиков, А.А. Шагарова, Н.А. Дулькина, И.М. Шандыбина // Химическая промышленность. - 2007. - Т.84, №3. - C. 137-140.

- Пат. 2069149 РФ, МПК6 В 29 С 47/38 Червячный экструдер для переработки полимерных материалов / В.М. Ящук, Э.И. Уютова, Н.В. Тябин, А.А. Шагарова; ВолгГТУ. - 1996.

- Пат. 2314865 РФ, МПК7 B 01 F 7/08, B 01 J 19/18. Реактор смешения / А.Б. Голованчиков, А.А. Шагарова, Н.А. Дулькина, И.В. Могилевская, А.Г. Захарова; ВолгГТУ. - 2008.

- Положительное решение на полезную модель №2008111629/22 (012559) от 11.07.08. Экструдер-смеситель для переработки сыпучих и жидких компонентов/ А.Б. Голованчиков, А.А. Шагарова, Н.А. Дулькина, И.М. Дородникова, В.А. Михалев; ВолгГТУ. - 2008.

| Подписано в печать . Формат 60×84 1/16. Бумага писчая. Печать плоская. Усл. печ. л. 1. Тираж 100 экз. Заказ . Волгоградский государственный технический университет. 400131 Волгоград, просп. им. В.И.Ленина, 28. РПК «Политехник» Волгоградского государственного технического университета. 400131, Волгоград, ул.Советская, 35. |