Проектирование предприятий мясной промышленности н. В. Тимошенко введение

| Вид материала | Документы |

- Го проектирования и технико-экономических показателей предприятий мясной промышленности,, 917.86kb.

- Санитарные правила для предприятий мясной промышленности, 334.08kb.

- Ведомственные санитарные и ветеринарные требования санитарные и ветеринарные требования, 771.38kb.

- Краткие данные о развитии отечественной мясной промышленности, 400.29kb.

- Положение о порядке присуждения медали имени В. М. Горбатова за научные достижения, 70.81kb.

- Стратегия развития предприятий мясной промышленности на основе формирования устойчивых, 647.52kb.

- Ведомственные нормы технологического проектирования нормы технологического проектирования, 1071.44kb.

- Инструменты снижения рисков инновационной деятельности предприятий мясной промышленности, 504.66kb.

- Ведомственные нормы технологического проектирования нормы технологического проектирования, 4907.42kb.

- Формирование исследовательской компетентности будущих специалистов молочной промышленности, 49.19kb.

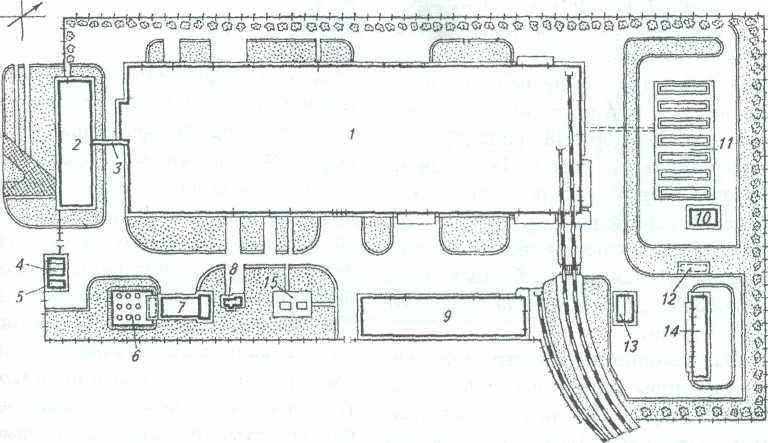

Рис. 1.26. Генеральный план птицекомбината:

1 - главный производственный корпус (цех убоя птицы и обработки тушек; холодильник); 2 - административно-бытовой корпус; 3 - весовая; 4 - отделение приема птицы; 5 - гараж; 6 — пункт мойки и дезинфекции машин; 7 — корпус подсобных цехов; 8 - площадка для вспомогательных материалов: 9 -резервуары для воды; 10 - насосная станция; 11 - градирня; 12 - склад аммиака; 13 - канализационная станция; 14 - песколовка-жироловка; 15 - помещение для передержки птицы; 16 - гостиница для поставщиков птицы; 17 - изолятор для птицы; 18 - спортивная площадка; 19 - клуб; 20 - спортивный зал; 21 - теплица для цветов и овощей; 22 - беседка: 23 - переходный мостик; 24 - автоплатформы

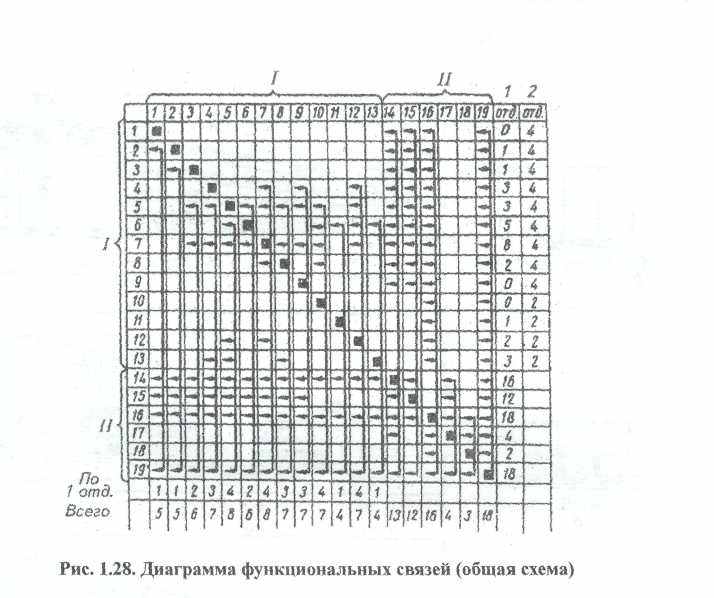

Для облегчения решения этой задачи целесообразно предварительно составить диаграмму функциональных связей отдельных производств. Эта диаграмма при компоновке зданий на генеральном плане позволяет учесть совокупность условий, определяющих положение каждой технологической схемы, каждого здания и сооружения.

Диаграмму функциональных связей составляют следующим образом. По вертикали и горизонтали располагают число зданий (сооружений, помещений), которые необходимо скомпоновать в проектируемом объекте. Помещения (здания) объединяют в функциональные группы (I, П). Стрелками указывают, к каким зданиям (помещениям) они приближаются. По горизонтали указывают вблизи каких помещений (зданий) надо располагать проектируемое здание (помещение), а по вертикали - количество функциональных связей. В итоге по горизонтали получают число помещений (зданий, технологических схем), приближающихся к зданиям (помещениям, схемам), расположенным по вертикали, по вертикали - число помещений (зданий, схем), к которым приближается рассматриваемый объект.

По диаграмме функциональных связей (рис. 1.28) определяют взаимное расположение отдельных зданий (помещений). Кроме того, диаграмма функциональных связей позволяет проверить, все ли технологические схемы учтены при компоновке здания и системы зданий, определить, по каким направлениям (связям) следует осуществлять объединение и непосредственное примыкание помещений (зданий, сооружений) друг к другу.

Кроме того, на территории мясокомбинатов размещают: корпус технических фабрикатов, помещения для карантина животных, изолятор, санитарную бойню, пункт санитарной обработки машин каныжную, площадку для навоза; на территории птицекомбината - здания и сооружения для предубойного содержания птицы, изолятор и санитарную камеру.

Внутри территории мясокомбинатов для ограждения пищевых цехов от вредных воздействий предусматривается устраивать санитарные разрывы:

- от базы предубойного содержания скота и птицы и откорма птицы до экспедиции холодильника и колбасного завода - не менее 50 м;

- от места погрузки пищевой продукции до закрытых помещений для скота - не менее 25 м, до складов твердого топлива - не менее 30 м, до зольных площадок - не менее 50 м.

Для хранения топлива, тары должны быть предусмотрены склады, навесы или специально отведенные площадки.

Для предприятий любой мощности минимальная плотность застройки составляет: для мясокомбинатов - 40%, для колбасных, консервных и других мясоперерабатывающих предприятий - 42%, для меховых и овчинно-шубных - 55%, кожевенных и первичной обработки кожсырья - 45-50%.

Подсобные здания и сооружения располагают вблизи обслуживаемых ими цехов, группу энергетических сооружений (ТЭЦ, котельные, насосные) - в районе основных потребителей энергии и воды. Трансформаторные подстанции, компрессорные холодильных установок целесообразно приближать к местам потребления, включая их в производственный корпус.

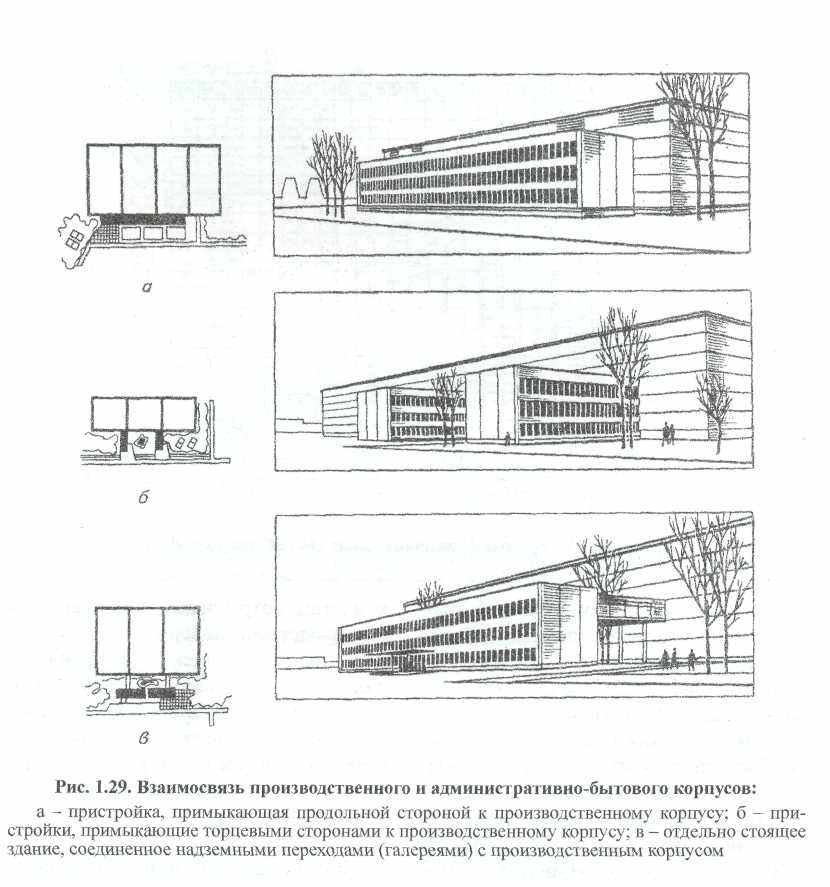

Бытовые помещения для рабочих размещают в административно-бытовом корпусе и соединяют с производственными цехами теплыми галереями. Переход рабочих по открытому воздуху или по не отапливаемым проходам должен составлять не более 500 м (рис. 1.29).

При проектировании генеральных планов следует учитывать возможность и направление будущего расширения, исключающего снос возведенных ранее капитальных зданий и сооружений.

Пути движения людей должны быть наиболее короткими и не пересекаться с грузовыми потоками. Не должно быть пересечения потоков сырья и готовой продукции.

В настоящее время в проектировании наметилась тенденция к блокированию основных производственных цехов в одном здании. Одновременно с этим сокращают базы предубойного содержания скота с исключением открытых загонов.

Блокированные производственные здания могут включать в себя ряд цехов, участков, обслуживающих один технологический процесс или несколько цехов с различными технологическими процессами.

Для предприятий мясной промышленности характерно наличие производств с резко выраженным отличием температурно-влажностных режимов.

Производства, связанные единством технологического процесса и соответствующими температурно-влажностными режимами, объединяют в самостоятельные корпуса - секции, которые могут быть объединены в одно здание.

Для дезинфекции колес автотранспорта при въезде и выезде с территории предприятия у ворот необходимо устроить специальные кюветы (дезинфекционные барьеры), заполняемые дезинфицирующим раствором.

Асфальтобетонные покрытия дорог, погрузочно-разгрузочных площадок, переходов, железнодорожных и автомобильных платформ, открытых загонов, санитарного блока, путей перегона скота должны быть ровными, водонепроницаемыми, легко доступными для мойки и дезинфекции.

Здания, сооружения и устройства на территории предприятий следует располагать так, чтобы обеспечивать возможность транспортировки без пересечения путей перевозки:

- сырья и готовой продукции;

- здорового скота, направляемого после ветеринарного осмотра на предубойное содержание, с путями больного или подозрительного по заболеванию скота, перегоняемого в карантин, изолятор или на санитарную бойню;

- пищевой продукции со скотом, навозом, отходами производства.

Помещения, предназначенные для производства пищевой и лечебной продукции, следует отделять от помещений с технической продукцией и располагать их с подветренной стороны вне зоны движения основных масс рабочих.

Цехи по обработке конфискатов и отходов производства, шкур и волоса необходимо изолировать от пищевых цехов; но в то же время они должны иметь с этими цехами удобную связь.

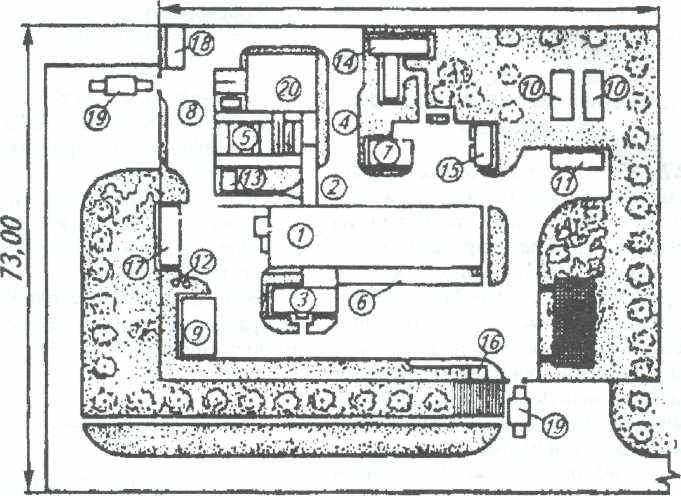

Рис. 1.30. Генеральный план завода искусственной белковой оболочки мощностью 150 млн м в год:

1 - главный производственный корпус (двухэтажный); 2 - административно-бытовой корпус; 3 - переходный мостик; 4 — весовая с 10- и 30-тонными весами; 5 - трансформаторная подстанция; 6 - градирня; 7 - насосная станция; 8 - аммиачный конденсатор; 9 - склад никелированного сырья, соляной кислоты и воздушная компрессорная; 10 - станция нейтрализации; 11 - станция сточных вод; 12 - грязеотстойник с бензоуловителем; 13 - пункт мойки и дезинфекции машин; 14 - стоянка для специализированного транспорта; 15 - спортивные площадки

Цехи с высокой относительной влажностью воздуха не следует располагать у наружных стен (во избежание образования конденсата в толще стен), под и над охлаждаемыми помещениями (во избежание образования конденсата на потолках и наледи в охлаждаемых камерах).

В результате размещения главного производственного здания в одном блоке обеспечивается максимальная поточность производства и удобная связь с железной дорогой и автотранспортом, а также сокращаются транспортные операции (рис. 1.30).

Межцеховые и внутрицеховые транспортные средства должны сохранять поточность производства. Транспорт должен создавать определенный ритм производства, обеспечивающий синхронизацию отдельных операций. При поточно-непрерывном производстве применяют конвейер, а при прерывном - транспортеры и напольный транспорт (тележки и электрокары). На мясокомбинатах широко распространены однорельсовые подвесные дороги (монорельсы) для перемещения по ним ковшей, тележек, колбасных рам. Подвесные дороги иногда снабжают тельферами.

На комбинатах широко применяют элеваторы непрерывного действия; транспортеры ленточные, пластинчатые, скребковые; конвейеры горизонтальные, наклонные, связанные с монорельсовыми путями.

Для перемещения грузов по вертикали применяют гравитационные устройства различного типа, в том числе крытые и открытые спуски. Для транспортирования различных видов продукции, вспомогательных материалов широко применяют пневматически гидравлический транспорт.

Для перемещения людских потоков используют лестницы, лифты. Последние целесообразно блокировать с лестничными клетками, образуя транспортные узлы. Эта блокировка выгодна тем, что лестничная клетка и лифтовая шахта имеют общую стену. Удобный доступ в машинное отделение лифта возможен по расположенной рядом лестнице. На предприятиях мясной промышленности широкое применение получили грузовые лифты со встроенным монорельсом.

По подвесному пути колбасная рама доходит до лифта, устанавливается на монорельс лифта и поступает на другой этаж.

Кабины лифтов могут быть проходными и с выходом на одну сторону.

Главный производственный корпус после компоновки всех производств должен представлять комбинированное производство с единым технологическим потоком, имеющим четкое разделение и изоляцию пищевых и технических производств, производств с различным температурным режимом, не имеющим встреч сырьевых потоков и рабочего персонала пищевых и технических производств, имеющим непосредственную связь с бытовыми помещениями и вспомогательным производством.

На чертеже генерального плана малого предприятия размешают объекты основного производства и инженерного обеспечения (рис. 1.31).

Схема генплана включает в себя следующие зоны: предзаводскую (административно-бытовой корпус и проходная), производственную (производственный корпус и машинное отделение холодильника), предубойного содержания скота (автоматическая платформа для скота с весами, площадка для его разгрузки, корпус предубойного содержания, крытые загоны, площадка для навоза, жижесборник, площадка для мойки машин), вспомогательные здания и сооружения (котельная, блок очистных сооружений, хозяйственный склад, трансформаторная подстанция и канализационная насосная, водопроводные сооружения).

Производственный и административно-бытовой корпуса состоят из блоков-боксов, полностью укомплектованных на заводе.

86,00

Рис. 1.31. Генеральный план мясоперерабатывающего завода производительностью 2 т мяса и 1 т колбасных изделий в смену:

1 - производственный корпус; 2 - корпус предубойного содержания скота; 3 - административно-бытовой корпус; 4 - весы; 5 - крытые вагоны для скота; 6 - помещение для ветврача; 7 - машинное отделение холодильника; 8 - площадка для навоза; 9 - блок очистных сооружений; 10 - резервуары для воды(2шт); 11-насосная станция второго подъема; 12-канализационная насосная; 13-жижесборник; 14 - котельная; 15 - трансформаторная подстанция; 16 - проходная; 17 - хозяйственный склад; 18 -площадка для мойки машин; 19 - транспортная тележка; 20 - площадка для разгрузки скота

2. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ОТДЕЛЬНЫХ ПРОИЗВОДСТВ

ПРЕДПРИЯТИЙ МЯСНОЙ И ПТИЦЕПЕРЕРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ

При проектировании структурных подразделений (заводов, цехов и отделений) мясокомбината на основании задания на проектирование все работы отдельно по каждому цеху или отделению производят последовательно: расчеты сырья и готовой продукции, вспомогательных материалов и тары, составление технологических схем, выбор и расчет технологического оборудования, расчет площадей, рабочей силы, расчет энергозатрат.

2.1. РАСЧЕТ СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

2.1.1.Сырье. Сырьевые расчеты цехов мясокомбината несколько различны и могут быть условно разделены на следующие группы: сырьевой расчет мясо-жирового корпуса (цеха убоя скота и разделки туш; цехов субпродуктового, кишечного, жирового, кормовых и технических продуктов, шкуроконсервировочного, переработки крови), а также холодильника, мясоперерабатывающего, консервного цехов и цеха убоя и обработки птицы.

Сырьевой расчет цеха убоя скота и разделки туш заключается в определении количества голов всех видов скота, перерабатываемого в данном цехе, на основании заданной мощности мясокомбината в тоннах мяса на костях, норм выходов и принятой живой массы скота.

Порядок расчета:

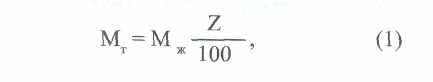

Массу туши определяют по формуле:

где Мт - масса туши, кг;

Мж — живая масса, кг;

Z - выход к живой массе, %

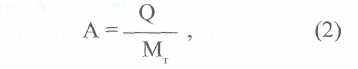

Количество голов в смену определяют по формуле:

где А - количество перерабатываемого скота в смену, голов;

Q - мощность мясокомбината в смену по данному виду скота, кг.

Сырьевой расчет цехов субпродуктового, кишечного, жирового, кормовых и технических продуктов, шкуроконсервировочного, переработки крови, волоса и щетины, а также холодильника заключается в определении количества сырья за смену, поступающего в данный цех.

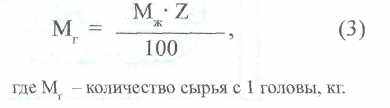

Количество сырья с одной головы перерабатываемого скота рассчитывают по формуле:

где Мг - количество сырья с 1 головы, кг.

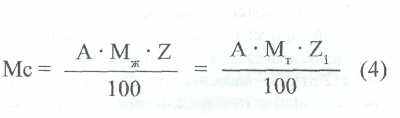

Количество сырья за смену, поступающего в данный цех, определяют по формуле:

Количество сырья за смену, поступающего в данный цех, определяют по формуле:где Мс - количество сырья в смену, кг.

Z1 - выход в % к мясу на костях.

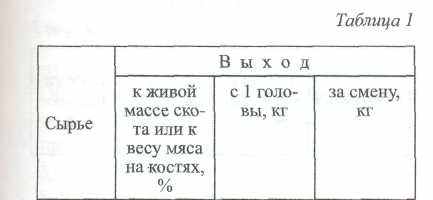

Полученные данные сводят в таблицу 1.

Таблица 1

Таблица 1Выход продукции к живой массе или к количеству мяса на костях приведен в приложении 1.

Сырьевой расчет мясоперерабатывающих цехов начинают с выбора ассортимента вырабатываемых изделий, который основывается на общем количестве выпускаемой продукции, обусловленной заданием на проектирование и должен соответствовать действующим технологическим инструкциям, ГОСТам и ТУ. Учитываются местные условия и тип предприятия. Выбор ассортимента колбасных изделий должен быть увязан с выходом жалованного мяса по сортам.

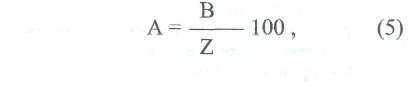

Общее количество основного сырья рассчитывают по формуле:

Общее количество основного сырья рассчитывают по формуле:где А - общее количество основного сырья для данного вида изделий, требуемого в смену,

кг;

В - количество готовых изделий, вырабатываемых за смену, кг.

Z - выход готовых изделий к массе сырья, %.

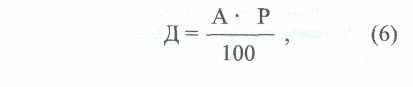

Количество основного сырья по видам (говядина жилованная, свинина, шпик и т.д.) определяют по формуле:

где Д - потребное количество одного из видовосновного сырья в смену, кг;

Р - норма расхода сырья согласно рецептуре на 100 кг общего количества основного

сырья, кг;

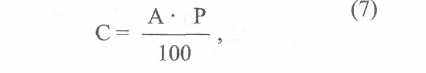

Количество соли и специй определяют по формуле:

где С - потребное количество соли или специй в смену, для данного вида колбасных

изделий , кг;

Р - норма расхода соли и специй на 100 кг основного сырья, кг;

Количество говядины и свинины на костях для производства готовых изделий рассчитывают по формуле:

Количество говядины и свинины на костях для производства готовых изделий рассчитывают по формуле:где А - количество говядины или свинины на костях в смену, кг;

Д - количество жилованной говядины или свинины в смену, кг;

Z - выход жилованной говядины или свинины к массе мяса на костях, %.

Сырьевой расчет консервного цеха основан на задании на проектирование, выбранном ассортименте, рецептуре консервов и вместимости банок.

Количество физических банок определяют по формуле:

где А - количество физических банок консервов каждого наименования в смену, шт;

В - количество условных банок консервов каждого наименования в смену, шт.;

К - коэффициент пересчета из условных банок на физические.

Количество основного сырья по видам определяют по формуле:

Количество основного сырья по видам определяют по формуле:где Д - количество основного сырья в смену,кг;

р — норма закладки на 1 банку в соответствии с рецептурой, кг.

Количество говядины и свинины на костях рассчитывают по формуле:

где А - количество говядины или свинины на костях в смену, кг;

Д - количество жилованной говядины или свинины в смену, кг;

Z - выход жилованной говядины или свинины к массе мяса на костях, %.

Укрупненные нормы расхода мяса на костях на производство колбасных изделий, полуфабрикатов, консервов приведены в приложении 1.

2.1.2. Расчет готовой продукции заключается в определении количества готовой продукции и отходов, получаемых в результате переработки сырья в данном цехе и производится по формулам 3 и 4, если выход определяют к живой массе скота.

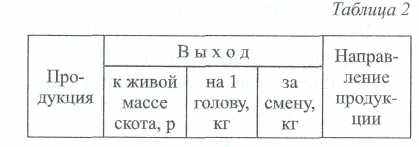

Полученные данные сводят в таблицу 2.

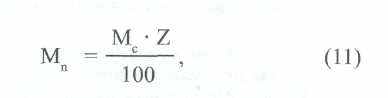

Если выход готовой продукции определяют к массе сырья, то расчет производят по формуле:

Мп - количество готовой продукции, производимой в смену, кг;

Мс - количество сырья в смену, кг;

Z - выход к массе сырья, %.

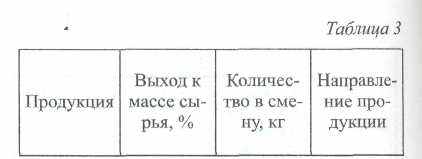

Полученные данные сводят в таблицу 3.

2.2. РАСЧЕТ ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ И ТАРЫ

Под названием "вспомогательные материалы" следует понимать все те материалы, которые не вошли в сырьевой расчет.

Это - соль пищевая для кишок и техническая для шкур; материалы, используемые для консервирования шкур (алюминиево-калиевые квасцы) бирки, шпагат, веревка и т.д.

Расчет выполняется по нормам расходования материала и по количеству продукции в смену

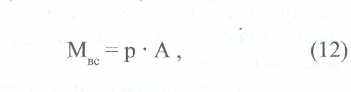

где Мвс - количество вспомогательных материалов, кг или м;

р - норма расхода на 1 штуку (голову, комплект, шкуру и т.д.), кг;

А - производительность данного цеха в смену, шт.

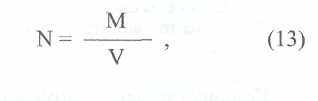

Количество бочек определяют ш формуле:

где N - количество бочек, требующихся в смену, шт.;

V - вместимость одной бочки, кг.

где М - количество готовой продукции в смену,кг;

2.3. ВЫБОР И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

Эта часть проекта является одним из важнейших этапов проектирования. Оборудование выбирают в соответствии с принятой технологической схемой производства данного продукта. Следует учитывать и тот факт, при котором в цехе должно быть установлено наименьшее число единиц оборудования с максимально возможным коэффициентом его использования.

Технологические схемы выбирают с учетом перспектив развития техники и технологии на основании действующей нормативно-технической документации (стандартов, технологических инструкций и др.), передового опыта работы предприятий и научных публикаций о разработках, прошедших производственные испытания. Выбранная технология должна обеспечивать выпуск высококачественной продукции при минимальных затратах на ее производство и соответствовать современным требованиям к охране труда и природы.

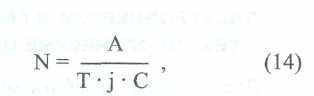

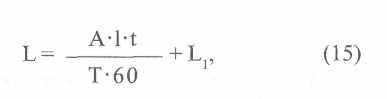

Количество оборудования на операцию определяют по формуле

где N - число единиц оборудования;

А - количество сырья, поступающего за смену на данную машину, кг;

Т - продолжительность смены, ч;

j - вместимость оборудования периодического действия, кг;

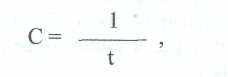

С - число циклов (оборотов) за 1 ч (С = 1 для оборудования непрерывного действия);

где t - продолжительность операций (процесса), ч.

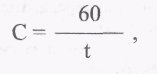

В отдельных случаях при незначительной продолжительности процесса;

где t - продолжительность операций, мин.

Особое место в расчете технологического оборудования занимает определение длины подвесных путей, столов, чанов как конвейерных, так и безконвейерных.

где L - длина участка пути (стола, чана), м;

А- производительность в смену, шт.;

1 - расстояние между двумя единицами продукции или рабочими местами, м;

t - продолжительность обработки продукции, мин.

L1 - дополнительная длина организации нормальной работы на участке, м.

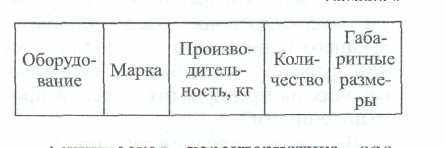

Выбранное и рассчитанное оборудование сводят в таблицу 4.

Таблица 4

Техническая характеристика оборудования приведена в приложении 5 и берется из каталогов и справочной литературы.