В. С. Середюк Матеріалознавство Конспект

| Вид материала | Конспект |

- Питання для підготовки до модульного контролю знань по курсу " Матеріалознавство, 28.68kb.

- Робоча навчальна програма дисципліни київ-2009 робоча навчальна програма з дисципліни, 628.97kb.

- Как составить конспект урока русского языка. Конспект урока, 4218.04kb.

- Міністерство освіти І науки України Харківська національна академія міського господарства, 2171.88kb.

- Конспект и самоанализ одного зачетного занятия. Конспект и самоанализ досугового мероприятия, 1222.92kb.

- Міністерство освіти та науки україни національний технічний університет, 446.17kb.

- Готвянський Ю. Я. Фізико-хімічні та металургійні основи виробництва металів: Навч посібник, 183.94kb.

- Проект з дисципліни «процеси й апарати харчових виробництв», 136.13kb.

- Конспект лекций 2008 г. Батычко В. Т. Административное право. Конспект лекций. 2008, 1389.57kb.

- Конспект лекций 2010 г. Батычко Вл. Т. Муниципальное право. Конспект лекций. 2010, 2365.6kb.

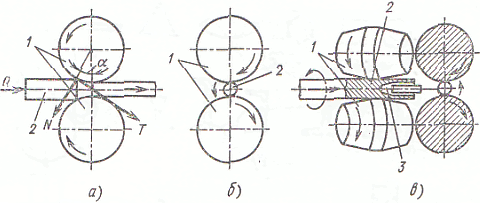

3. Основи обробки тиском та з’єднання конструкційних матеріалів. Тема 3.1 Обробка тиском. Обробка металів тиском — один з найпоширеніших, найпродуктивніших і найдешевших методів виготовлення заготовок (а іноді і деталей) різної маси та розмірів зі сталі, деформівних сплавів алюмінію, міді, титану та ін. Мета цього виду обробки — якомога більше наблизити форму й розміри заготовки до форми й розмірів майбутньої деталі, внаслідок чого відходи металу в стружку під час подальшого виготовлення деталі різанням істотно зменшуються. Обробкою тиском отримують прутки круглого, квадратного, шестикутного та інших профілів, фасонні профілі, труби, листи, дріт, поковки, штамповані деталі тощо. Суть обробки металів тиском Обробка металів тиском можлива завдяки їх пластичності. Пластичністю називають здатність металу необоротно (пластично) деформуватись без руйнування під дією прикладених сил. Кількісними характеристиками пластичності є відносне видовження δ, відносне звуження ψ та ін. Сили, прикладені до металевого тіла під час обробки тиском, зумовлюють у ньому пружну й пластичну деформації. Після зняття цих сил пружна деформація зникає, а пластична залишається. Завдяки останній тіло дістає задану форму та розміри. Залежно від температури обробки й температури рекристалізації розрізняють холодне і гаряче деформування металів. Холодне деформування відбувається при температурах, нижчих від температури рекристалізації, а гаряче деформування — при температурах, вищих від температури рекристалізації. Холодне деформування супровод-жується видовженням зерен, збільшенням густини дефектів, що підвищує міцність та твердість металу й зменшує його пластичність (явище наклепу). Холодне деформування сприяє підвищенню точності розмірів, якості поверхні та міцності металу. У нагрітому вище температури рекристалізації металі одночасно зі зміцненням відбувається знеміцнення (рекристалізація). Що вищі температура і ступінь деформації, то вища швидкість рекристалізації. Гаряче деформування доцільно застосовувати для обробки малопластичних і важкодеформівних сплавів, а також відливків. На пластичність металу впливають: температура, хімічний склад і структура, швидкість деформування та напружений стан. Температура — найсильніший чинник, оскільки з її зміною змінюється фазовий склад, величина зерен, механізми пластичного деформування. Переважно з підвищенням температури пластичність металу збільшується, а опір деформуванню зменшується. Хімічний склад і структура матеріалу. Найбільшу пластичність мають чисті метали, а меншу — їх сплави. Вуглецеві сталі, що містять понад 1,5 % вуглецю, практично не обробляються тиском. Більшість легувальних елементів, за винятком нікелю й ванадію, зменшують пластичність сталей. Прокатування (вальцювання) заготовок Прокатуванням називають такий вид обробки металів тиском, коли заготовка силами тертя втягується у проміжок між обертальними валками, які її пластично деформують, зменшуючи площу поперечного перерізу та збільшуючи довжину. Прокатування належить до найпродуктивніших видів обробки завдяки безперервному процесу і великій швидкості руху заготовки між валками. Цим способом обробляють близько 90 % сталі та понад половину кольорових металів і їх сплавів. Поздовжнє прокатування (рис. 3.1, а) є одним з найпоширеніших видів прокатування, під час якого заготовка (2) деформується між двома валками (1), що обертаються в різних напрямках, і рухається перпендикулярно до осей валків. Метал деформується валками, внаслідок чого зменшується висота заготовки, збільшується довжина і дещо зростає ширина. Щоб розпочати прокатування, необхідно створити умови для втягування заготовки в міжвалковий проміжок силами тертя. Надійність захоплювання штаби (заготовки) валками залежить від коефіцієнта тертя та центрального кута α, що відповідає дузі контакту валка із заготовкою, який називається кутом захоплювання. Кут α можна зменшити, зменшуючі ступінь деформування або збільшуючі діаметр валка. Під час гарячого прокатування гладкими валками кут α = 15...24°, а під час х  олодного — α = 3...80. олодного — α = 3...80. Рис. 3.1. Основні види прокатування: а – поздовжнє; б – поперечне; в – поперечно-гвинтове; 1 – валки; 2 – заготовка; 3 – прошивень на нерухомій оправці. Сортамент прокату (вальцівок) Прокат поділяють на чотири групи: сортовий, листовий, труби, спеціальні види. Сортовий прокат має профілі простої геометричної форми (квадрат, круг, шестикутник, овал, прямокутник) та профілі складної форми (швелер, двотавр, рейка, кутник та ін.). За товщиною листову сталь поділяють на тонколистову (товщиною від 0,2 до 4 мм) і груболистову (товщиною понад 4 мм). Листи товщиною менше 0,2 мм є фольгою. Труби зі сталі бувають безшовні діаметром 10...425 мм і зварені діаметром 5...2500 мм, виготовлені з вуглецевих або низьколегованих сталей. Спеціальний прокат — колеса, кільця, кулі, періодично змінні профілі. Обладнання для прокатування заготовок Прокатування (вальцювання) металів здійснюють на прокатних станах, які мають одну або декілька робочих клітей з робочими валками. Валки є інструментом для прокатування. Їх виготовляють з чавуну або сталі і поділяють на гладкі, калібровані та спеціальні. Гладкі валки призначені для прокатування листів, стрічок або широких штаб. Елементами валка є робоча частина — бочка. Калібровані валки використовують для прокатування сортового металу. На бочці валків виточені кільцеві заглибини спеціального профілю — рівчаки. Контур, утворений сукупністю двох рівчаків пари валків, називають калібром. Прокатні стани бувають двовалковими, тривалковими, багатовалковими та універсальними. За призначенням прокатні стани поділяють на обтискні, заготівельні, сортові, листові, трубопрокатні та спеціальні. Процес волочіння Волочіння — спосіб обробки металів тиском, що полягає у протягуванні прокатаних або пресованих заготовок крізь отвір, поперечний переріз якого менший за поперечний переріз заготовки, а конфігурація отвору формує заданий профіль виробу. Інструмент для волочіння — волока — має робочий отвір, що складається з чотирьох зон: вхідної або мастильної, деформувальної, калібрувальної та вихідної. Кут конусності деформувальної зони залежить від властивостей матеріалу та типу заготовки і становить 6...12°. Калібрувальна зона завдовжки 2...10 мм остаточно формує заданий профіль, його розміри та забезпечує високу якість обробленої поверхні. Щоб розпочати волочіння, потрібно вставити спеціально стоншений кінець заготовки в отвір інструмента і протягнути її, приклавши певну силу. Ця сила необхідна не лише для деформування металу, але і для подолання сил тертя між інструментом та заготовкою. Внаслідок пластичного деформування заготовка поступово наближається до профілю калібрувальної зони, зменшуючи свою площу поперечного перерізу, і відповідно збільшуючи довжину заготовки. Якщо площу поперечного перерізу вихідної заготовки потрібно істотно змінити, то її протягають крізь ряд щоразу менших у діаметрі отворів. Волоки виготовляють з інструментальних сталей, твердих сплавів, а для волочіння дуже тонкого дроту — з технічних алмазів. Вихідними заготовками для волочіння є грубий дріт, сортові вальцівки круглого, квадратного або шестикутного профілю, безшовні й зварені труби зі сталей, кольорових металів та їх сплавів. Оскільки волочіння відбувається майже виключно в холодному стані, то оброблюваний метал зміцнюється. Щоб відновити втрачену пластичність, застосовують проміжний рекристалізаційний відпал. Волочінням отримують дріт діаметром 0,002...10 мм, фасонні профілі, калібрують (підвищуючи точність розмірів і якість поверхні) прокатані прутки діаметром 3...150 мм і труби, виготовляють холодногягнуті труби, зменшуючи їх діаметр або одночасно діаметр і товщину стінки, а також змінюють профіль труби з круглого на квадратний, прямокутний, шестикутний чи фасонний. Пресування заготовок Пресуванням називають процес витискування металу заготовки з замкненої порожнини інструмента – контейнера через отвір матриці з площею, меншою, ніж площа поперечного перерізу заготовки. Можна отримати любий профіль зразка, який видавлюється. Для пресування використовують чорні і кольорові метали та сплави у вигляді зливків, кованих або катаних заготовок діаметром до 500 мм і більше та довжиною до 1200 мм. Чорні метали і сплави пресують в гарячому стані, кольорові – як в гарячому, так і в холодному стані. Під час пресування метал сприймає всебічне стискання і тому стає пластичнішим. Пресування виконують двома способами – прямим і зворотнім. При прямому методі пресування розігриту заготовку кладуть в порожнину контейнера. Тиск преса передається на заготовку пуансоном, на кінці якого закріплена прес-шайба. При цьому метал змушений видавлюватися через отвір матриці. При виготовленні порожнистих заготовок до прес-шайби прикріплюється голка. В заготовці, яка кладеться в контейнер, попередньо прошитий отвір. Під час робочого руху прес-шайби метал заготовки витісняється в порожнину між матрицею і голкою, утворюючи трубу. При зворотному методі пресування контейнер закритий з одного кінця упорною шайбою, а тиск преса передається через пустотілий пуансон з закріпленою на ньому матрицею на заготовку, метал якої тече назустріч руху матриці з пуансоном. Пресуванням отримують прутки діаметром 3-250 мм, труби діаметром до 800 мм з товщиною стінки від 1,5 мм і більше, а також вироби з металопластичних, важкодеформованих сталей та сплавів, які неможливо отримати іншими способами обробки тиском. Процес пресування високопродуктивний і в багатьох випадках конкурує з прокатуванням. Пресування виконують на вертикальних і горизонтальних механізованих або автоматизованих гідравлічних пресах зусиллям до 250 МН (25 000 т). Вільне кування заготовок Куванням називають процес гарячої обробки тиском, при якому шляхом багаторазової дії універсальними підкладочними інструментами або бойками метал заготовки пластично деформується, поступово набуваючи задані форму, розміри і властивості. Куванням отримують поковки з масою від десятків грам до сотень тон для виготовлення деталей машин різанням. Кування застосовують в одиничному і дрібносерійному виробництвах. Для виготовлення поковок використовують відливки або сортовий прокат. Розрізняють кування ручне, яке використовують при ремонтних роботах і виконують за допомогою ковадла і молотків, та машинне, яке здійснюється за допомогою молотів і пресів. Молоти є машинами динамічної (ударної) дії, на них деформування за один удар триває тисячні частки секунди. Найпоширеніші пневматичні і пароповітряні молоти. Рухомі частини пароповітряного молота переміщаються вгору парою або стисненим повітрям, що подається в нижню порожнину циліндра під поршень. Ці частини падають вниз під дією власної маси, ударяючи по заготовці. Штампування заготовок Об'ємним штампуванням називають такий спосіб обробки металів тиском, внаслідок якого заготовка, поміщена в робочу порожнину спеціального інструмента — штампа — пластично деформується, набуваючи конфігурації та розмірів порожнини. Об'ємне штампування широко використовують лише у серійному й масовому виробництвах з огляду на високу вартість штампа. Штамп переважно складається з двох частин: нерухомої нижньої і рухомої верхньої. Щоб виготовити поковку, виймають нагріту заготовку з печі, кладуть її в нижню частину штампа і верхньою його частиною створюють тиск, внаслідок чого заготовка набуває конфігурації порожнини штампа. Після цього штамп розкривають і виймають поковку. Поковки складної конфігурації виготовляють у багаторівчакових штампах. У них заготовку послідовно деформують у кожному рівчаку, наближаючи її форму й розміри до форми й розмірів поковки. Розрізняють холодне й гаряче об'ємне штампування. Холодне штампування виконують без нагрівання металу. Так виготовляють невеликі поковки, що характеризуються більш точними розмірами, якістю поверхні й деформаційним зміцненням. Під час гарячого штампування завдяки нагріванню заготовок витрачають менше енергії на деформацію. Отримані поковки мають менш точні розміри та гіршу якість поверхні, внаслідок утворення окалини. Об'ємним штампуванням виготовляють вироби зі сталей, кольорових металів та їх сплавів у великосерійному і масовому виробництвах. Листове штампування Листове штампування — спосіб виготовлення тиском у штампі плоских і об'ємних деталей з листового матеріалу, стрічки або штаби. Воно більш поширене, ніж об'ємне штампування. Товщина виготовлених деталей мало відрізняється від товщини вихідної заготовки. Матеріалом для листового штампування служать низьковуглецеві сталі, пластичні леговані сталі, мідь, алюміній, титан і сплави на їх основі. Листовим штампуванням виготовляють шайби, втулки, посуд, ковпаки, гільзи, баки, облицювання автомобілів, автобусів, літаків, ракет, кораблів тощо. Операції листового штампування поділяють на: — роздільні, коли відокремлюють частину матеріалу від листа, стрічки або штаби за заданим контуром; — формозмінні, шляхом яких утворюють об'ємну конфігурацію деталі; — штампо-складальні, що використовуються для з'єднання кількох деталей в один вузол запресуванням, клепанням, закочуванням, гнуттям та ін. Розрізняють холодне й гаряче листове штампування. Гаряче листове штампування застосовують для матеріалів недостатньо пластичних або для таких, що товстіші за 5...6 мм. Із нагрівом виготовляють деталі корпусів корабля, днища цистерн, котлів тощо. Для листового штампування використовують кривошипні листоштампу-вальні преси, ексцентрикові преси, гідравлічні преси та ін. Тема 3.2 Зварювання, паяння і розрізування матеріалів Ручне електродугове зварювання Зварюванням називається процес отримання нероз’ємного з’єднання за допомогою встановлення міжатомних зв’язків між зварюваними частинами при їх місцевому або загальному нагріванні або пластичному деформуванні, або сумісній дії того і іншого. Здатність металів і сплавів до зварювання оцінюють по їх зварюємості. Під зварюємістю розуміють можливість утворення при зварюванні щільних герметичних швів з необхідною міцністю і фізико-хімічними властивостями. Не всі метали і сплави володіють доброю зварюємістю. Кращою зварюємістю володіють метали, здатні утворювати один з одним тверді розчини. Гірше зварюються метали з обмеженою розчинністю в твердому стані. Зовсім неможливо зварити методом плавлення ті метали, які взагалі взаємно не розчиняються в твердому стані або утворюють крихке з’єднання. Ці метали піддають зварюванню тиском або вводять при зварюванні проміжний метал, який здатен розчинятися в обох основних металах. Суть елетродугового зварювання Суть ручного дугового зварювання у тому, що за допомогою теплоти зварювальної дуги розплавляється електрод та краї заготовок, а рідкий метал заповнює простір між ними, утворюючи після кристалізації рідкого металу — зварний шов. Шов міцно і надійно з'єднує зварені заготовки в одне ціле, зварювальник рукою переміщує електродотримач з електродом у напрямку до заготовок і вздовж майбутнього шва. Зварювальною дугою називають потужний і стабільний електричний розряд у середовищі іонізованих газів та випарів металу, який супроводжується інтенсивним виділенням теплоти і світла. Повітря у звичайних умовах складається з нейтральних молекул, тому воно не є провідником електричного струму. Щоб молекули повітря дугового проміжку стали провідником струму, їх необхідно іонізувати. З цією метою електрод на короткий час дотикають до заготовки, після цього віддалять його на відстань довжини дуги. Під час дотику між торцем електрода і заготовкою відбувається коротке замикання, внаслідок чого метал контактних поверхонь швидко нагрівається до високої температури. Після відриву електрода з нагрітого катода під дією електричного поля починається електронна емісія. Температура в центрі стовпа дуги становить 6000...7000 °С. Напруга, необхідна для запалювання дуги, у випадку постійного струму не повинна перевищувати 30...35 В, а у випадку змінного струму — 50...55 В. У режимі стійкого горіння напруга спадає до 18...30 В. Напруга дуги залежить від складу газів, у яких горить дуга, довжини дуги, сили струму, матеріалу електрода та виробу. Електроди для ручного зварювання Для ручного електродугового зварювання застосовують два типи електродів: неплавкі, плавкі. Неплавкі електроди виготовляють у вигляді стрижнів з вольфраму, електротехнічного вугілля або синтетичного графіту. Плавкий електрод для ручного зварювання — це дротяний електро-провідний стрижень з нанесеним на нього покриттям завтовшки 0,5...3 мм. Речовини покриття, а також стрижня, підсилюють іонізацію дугового проміжку, захищають рідкий метал від шкідливої дії середовища, дезоксидують і обмежено легують рідкий метал. Стрижні електродів діаметром 1,6...12 мм і довжиною 150...450 мм виготовляють зі спеціального зварювального дроту, який поділяють за хімічним складом на низьковуглецевий дріт (Св-08, Св-05ГА, Св-10Г2 та ін.); легований дріт (Св-08ГС, Св-08Г2С, Св-12ГС та ін.) та високолегований дріт (Св-12Х13, Св-10Х20Н15 та ін.). У позначенні марки дроту літери Св означають зварювальний, а цифри після них — вміст вуглецю у сотих частках відсотка. Наступні літери й цифри після цих літер показують легувальні елементи та їх відсотковий вміст. Наприклад, зварювальний дріт марки Св-10Х20Н15 містить 0,10 % вуглецю, 20 % хрому, 15 % нікелю, решта — залізо. Літера А в кінці марки низьковуглецевого та легованого дроту свідчить про знижений вміст шкідливих домішок. Бажано, щоб хімічний склад електродного дроту був близький до хімічного складу зварюваного матеріалу. Якщо цього досягти важко, то речовини, яких в електроді не вистачає, необхідно внести в покриття. Для зварювання вуглецевих і низьколегованих сталей використовують електроди Е38, Е42, Е42А, Е46, Е46А, Е50, Е50А, Е55 і Е60; для зварювання легованих конструкційних сталей підвищеної міцності застосовують електроди Е70, Е85, Е100, Е125 і Е150. Цифра відповідає межі міцності в МПа х 10-1. Літера А означає, що наплавлений метал має підвищені пластичні властивості (відносне видовження і ударну в'язкість). До складу покриття входять іонізувальні, шлакоутворювальні, газоутворювальні, дезоксидувальні, легувальні та зв'язувальні речовини. За видом основної речовини покриття поділяються на рутилові (Р), целюлозні (Ц), основні (О) та кислі (К). Найпоширенішими є рутилові покриття завдяки низькій токсичності, здатності забезпечувати стабільне горіння дуги та міцні шви. Окрім сталевих електродів, використовують також електроди зі сплавів алюмінію (для зварювання матеріалів на його основі), зі сплавів міді (для зварювання бронз і латуней), зі сплавів титану (для зварювання титанових сплавів). Типи зварних з’єднань Типи зварних з'єднань залежать від конструкції виробу й товщини зварюваного металу. Головними типами зварних з'єднань є стикові, внакладку, таврові та кутові. Стикове з'єднання — зварне з'єднання двох заготовок торцевими поверхнями. Якщо товщина заготовок під 1 до 5 мм, то шов виконують переважно з одного боку і рідше з двох боків, попередньо не обробляючи скісні краї й залишаючи між заготовками невеликий зазор. При зварюванні заготовок з товщиною більше 3 мм краям заготовки можна надавати V-подібну, U-подібну або Х-подібну форму. Якщо краї Х-подібні, то шов накладають почергово з обох боків з метою зменшити деформації зварюваних елементів. Накладні з'єднання можуть бути суцільними та переривчастими. Таврові та кутові з'єднання виготовляються також з попередньою обробкою кромок та без підготовки. Залежно від положення швів у просторі під час зварювання їх поділяють на нижні, горизонтальні, вертикальні та стельові. Нижній стиковий шов найзручніше виконувати, оскільки тут рідкий метал легко заповнює проміжок між зварюваними елементами, а з ванни він не витікає. Складно накладати вертикальні шви, ще складніше — горизонтальні на вертикальній стінці і найскладніше — стельові, бо з ванни вертикальних, горизонтальних і стельових швів рідкий метал може витікати під дією сил гравітації. Витіканню можна запобігти, застосовуючи малопотужну коротку дугу. Режим ручного дугового зварювання Режимом ручного дугового зварювання називають сукупність параметрів, які забезпечують необхідну якість зварного з'єднання, максимальну продуктивність і низьку собівартість. Найважливішими параметрами режиму є діаметр електрода d і сила зварювального струму Із. Діаметр електрода d вибирають залежно від товщини зварюваних елементів користуючись емпіричними формулами або орієнтовними співвідношеннями між товщиною зварюваних елементів і рекомендованим діаметром електрода: Товщина металу t, мм 1...3 3 4…5 6...12 13 і більше Діаметр електрода d, мм 1,6...2,5 3 3…4 4...5 5 і більше Силу зварювального струму Із (А) для електродів діаметром 3…6 мм можна визначити за емпіричною формулою Із = к · d, де к — коефіцієнт, який змінюється від 25 до 60 А/мм. Довжина дуги істотно впливає на якість шва: чим коротша дуга, тим вище якість наплавленого металу. Довжину дуги визначають за формулою L = 0,5 · (d + 2) де d – діаметр електроду, мм. |