Розробка родовищ корисних копалин промислова екологія

| Вид материала | Документы |

- Вказівки до написання курсової роботи з дисципліни «Пошуки та розвідка родовищ корисних, 212.04kb.

- Cекції за фаховим напрямом 8 «Технології видобутку та переробки корисних копалин» Наукової, 382.37kb.

- Програма розроблена кафедрою "Збагачення корисних копалин" Донецького національного, 102.82kb.

- Робоча навчальна програма для студентів IV курсу геологічного факультету за напрямом, 1331.58kb.

- Премій Президента України для молодих вчених Курило Марія Михайлівна кандидат геологічних, 563.38kb.

- Повідомлення про оприлюднення проекту постанови «Про затвердження Методики розроблення, 16.49kb.

- Національний гірничий університет реферат науково-дослідної роботи, 95.3kb.

- Наведені загальні методичні рекомендації з вивчення дисципліни «Стандартизація, сертифікація,, 1267.91kb.

- Екологічна оцінка проектів видобутку корисних копалин, 3924.28kb.

- Наказом Міністерства фінансів України від 26 серпня 2008, 105.5kb.

Житомирський державний технологічний університетДОСЛІДЖЕННЯ МЕТОДУ ПІДРАХУНКУ ОБ’ЄМІВ ВИЛУЧЕНИХ ГІРСЬКИХ ПОРІД ЗА РЕЗУЛЬТАТАМИ ПРОВЕДЕННЯ МАРКШЕЙДЕРСЬКОЇ ЗЙОМКИ Одним з основних завдань маркшейдерської служби на гірничому підприємстві є виконання періодичних маркшейдерських зйомок з метою визначення об’єму видобутої корисної копалини за звітний період (декада, місяць, квартал, рік тощо). Маркшейдерський контроль видобування проводять з метою періодичної перевірки відповідності звітних та фактичних даних, а також співставлення даних оперативного й маркшейдерського обліку. Основою для підрахунку об’ємів виконаних гірничих робіт є погоризонтні плани гірничих виробок з висотними відмітками, поповнені за результатами маркшейдерських інструментальних зйомок. Об’єм видобутої корисної копалини визначають способами середнього арифметичного, горизонтальних та вертикальних перерізів, стереофотограметричним та ін., які забезпечують необхідну точність підрахунку. Кожен з наведених способів має свою область використання. Якщо технологія розробки дозволяє визначати об’єми вилучених гірських порід безпосередньо за зйомками уступів, то об’єми рекомендується підраховувати способом середнього арифметичного й горизонтальних перерізів. Останні є найбільш поширеними на родовищах нерудної будівельної сировини. Проаналізувавши гірничі роботи на кар’єрах з виробництва щебеневої продукції, було встановлено ряд факторів, які суттєво впливають на результати вимірювань та точність обчислення, а саме:

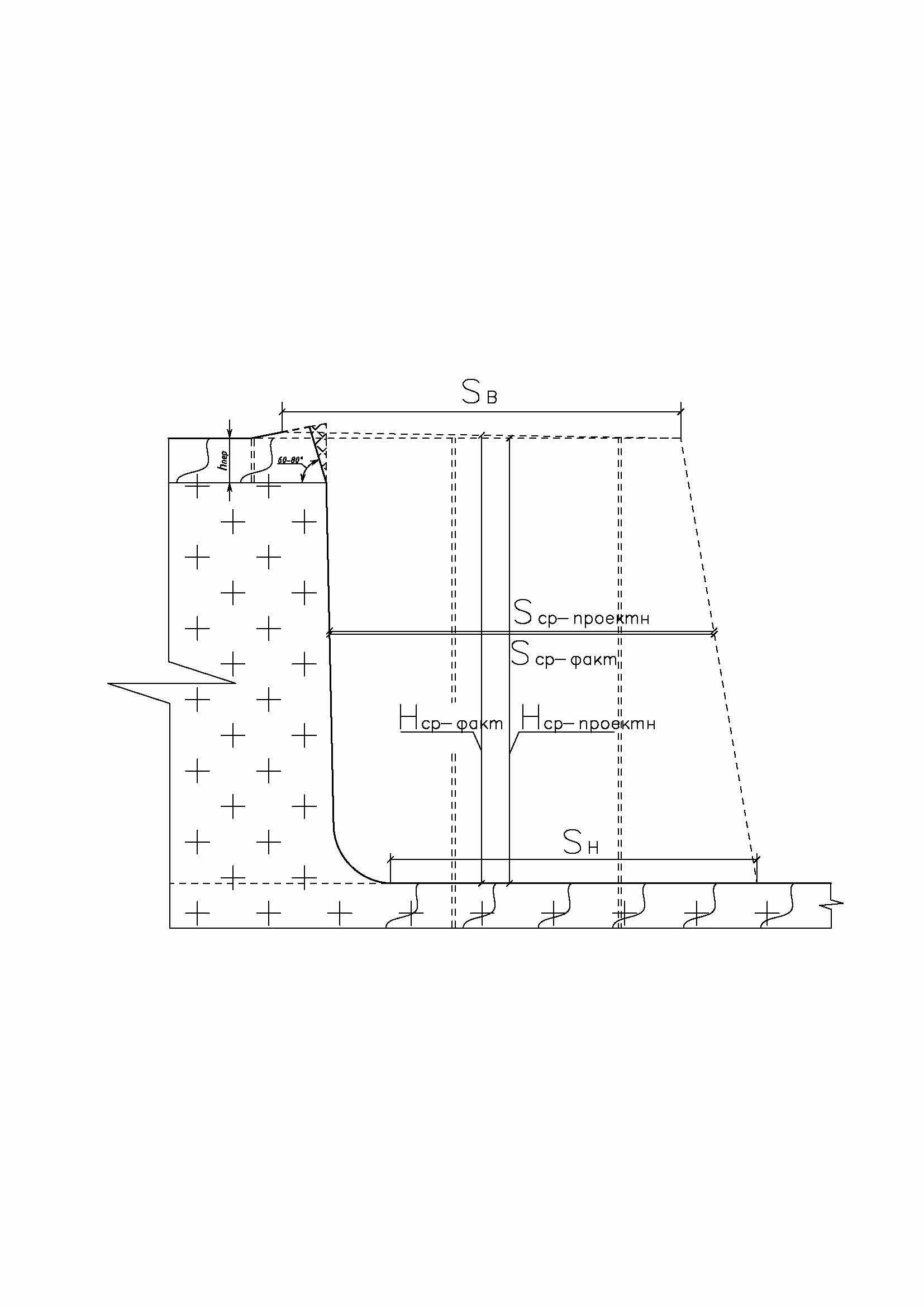

Схематичне зображення факторів, що впливають на результати вимірювань та точність обчислення, представлено на рисунку 1. Аналізуючи перераховані вище фактори, ми можемо зазначити, що, проводячи маркшейдерські інструментальні зйомки, досить тяжко виконати вірне встановлення пікетних точок при зйомці, які необхідні для підрахунку об’єму видобутої гірської породи. Тому для отримання більш точних даних пропонується враховувати наступне:

де ∑Zсв. – сума відміток усть пробурених свердловин; nсв. – кількість пробурених свердловин; ∑Zн – сума відміток по нижній бровці та підошві; n © О.М. Клеван, В.В. Котенко, 2011 н – кількість пікетних точок по нижній бровці та підошві;

Рис. 1. Переріз гірничої виробки після проведення вибуху Якщо в результаті обчислень середня площа масиву, отримана в результаті зйомки верхньої та нижньої площ, перевищує середню площу, отриману в результаті зйомки, більш ніж на 3 %, тоді для обчислення необхідно прийняти площу, отриману за результатом профільної зйомки, – S'ср. або провести контроль обчислень методом вертикальних перерізів, тобто:

За наявності систематичної розбіжності між S'ср. та Sср. при розрахунках необхідно або взагалі відмовитися від способу середнього арифметичного, або шукати шляхи уникнення такої розбіжності. УДК 622.339.3 Л.А. Ковалевич, ст. викл. Житомирський державний технологічний університет АНАЛІЗ РЕЧОВИННОГО СКЛАДУ ТА ВЛАСТИВОСТЕЙ БУРШТИНУ КЛЕСІВСЬКОГО РОДОВИЩА Застосування бурштину поширене в різних галузях. Він легко ріжеться, шліфується і полірується, має широку гаму кольорів. Основним напрямом використання бурштину є ювелірно-виробна галузь, широко застосовуються продукти його хімічної переробки. У радянський період бурштин України цілеспрямовано не вивчали, оскільки основна увага геологічної служби була приділена Прибалтійському бурштиноносному району. На даний час основні запаси бурштину-сукциніту України виявлені в правобережній частині Полісся – Прип’ятському бурштиноносному басейні (північна частина Волинської, Рівненської, Житомирської та Київської областей). Тут виявлено 44 бурштинопрояви і ряд родовищ: Клесівське, Вільне та ін. За об’єкт дослідження було обрано бурштин Клесівського родовища, оскільки на сьогоднішній день тільки на даному родовищі здійснюється промислове видобування. За сучасною мінералогічною класифікацією, бурштин належить до типу органічних сполук і є високомолекулярною сполукою органічних кислот, вміщуючи в середньому 79 % вуглецю, 10,5 % водню, 10,5 % кисню, його формула в загальному вигляді – С40Н64О4. Згідно з морфологічною класифікацією бурштину С.С. Савкевича, він є поверхневими та внутрішньостовбурними виділеннями смоли дерев. Серед поверхневих виділень широко розповсюджені настовбурні утворення бурулькоподібного і краплеподібного вигляду. Внутрішньостовбурні утворення представлені міжкоровими й підкоровими виділеннями сплющеної форми, часто з відбитками малюнків кори. Розміри шматків бурштину 10–60 мм, більшість з них округлі, покриті кірочкою окислення. Прозорість бурштину різна й залежить від наявності та включень повітря, механічних домішок, ступеня вивітрювання. На Клесівському родовищі зустрічаються такі різновиди бурштину: прозорі, напівпрозорі й непрозорі. Виділення цих різновидів умовне, оскільки нерідко в одному шматку поєднуються декілька різновидів. Взагалі, вони пов’язані поступовими переходами, але зустрічаються зразки з чіткими поверхнями розділу. Колір бурштину і прозорість впливають на його цінність. Кольорова гама різноманітна – від безкольорового до білого, різні відтінки жовтого, помаранчевого й червонуватого до майже чорного. Переважають жовті та медово-жовті відтінки. За характером забарвлення зустрічаються всі різновиди, відомі на Пальмнікенському родовищі в Прибалтиці, причому бастард жовтого й помаранчевого кольорів переважає. На другому місці за розповсюдженням знаходяться прозорий і кістяний. Для них характерні жовті, помаранчево-жовті, рідше червоні відтінки. В прозорих відтінках зустрічаються включення рослинних залишків, які добре збереглися. Включення комах у бурштині родовища зустрічаються рідко, на відміну від Пальмнікенського родовища. Кольорова гама бурштину в різних країнах та в різні часи цінувалася неоднаково. Але важливо одне – чим бурштин прозоріший, тим він більше цінується. На сьогоднішній день бурштин вважають високоякісним, якщо він має лимонно-жовтий колір по всьому шматку та просвічується по всій масі. Елементний склад бурштину Клесівського родовища близький до складу бурштину Пальмнікенського родовища. У бурштині постійно присутні елементи домішок, яких нараховується до 17. Головні й постійні елементи-домішки: кальцій, залізо, магній. Вміст кожної з них досягає 0,1 %, а заліза – 0,05 %. Їх присутність викликана механічними включеннями в бурштині мінералів глин, кальцію і піриту. Кількість алюмінію не перевищує 0,003 %. З включеннями мінералів глин необхідно пов’язувати наявність у ньому марганцю і титану (0,003 %). Постійно присутні в бурштині мідь (0,0001 %) і цинк (0,03 %), свинець (0,005 %) і цирконій (0,03 %). Досить рідкі бор, барій, ніобій. Кількість кожного з них – не більше 0,001 %. Середній вміст δ 13 с вуглекислого газу в незмінених зразках бурштину Клесівського родовища (ділянки Пугач) трохи вищий, ніж у бурштині Пальмнікенського родовища. Г © Л.А. Ковалевич, 2011 раничні величини основних показників для бурштину Пальмнікенського і Клесівського родовищ представлені в таблиці 1. Таблиця 1 Основні показники бурштину Пальмнікенського і Клесівського родовищ

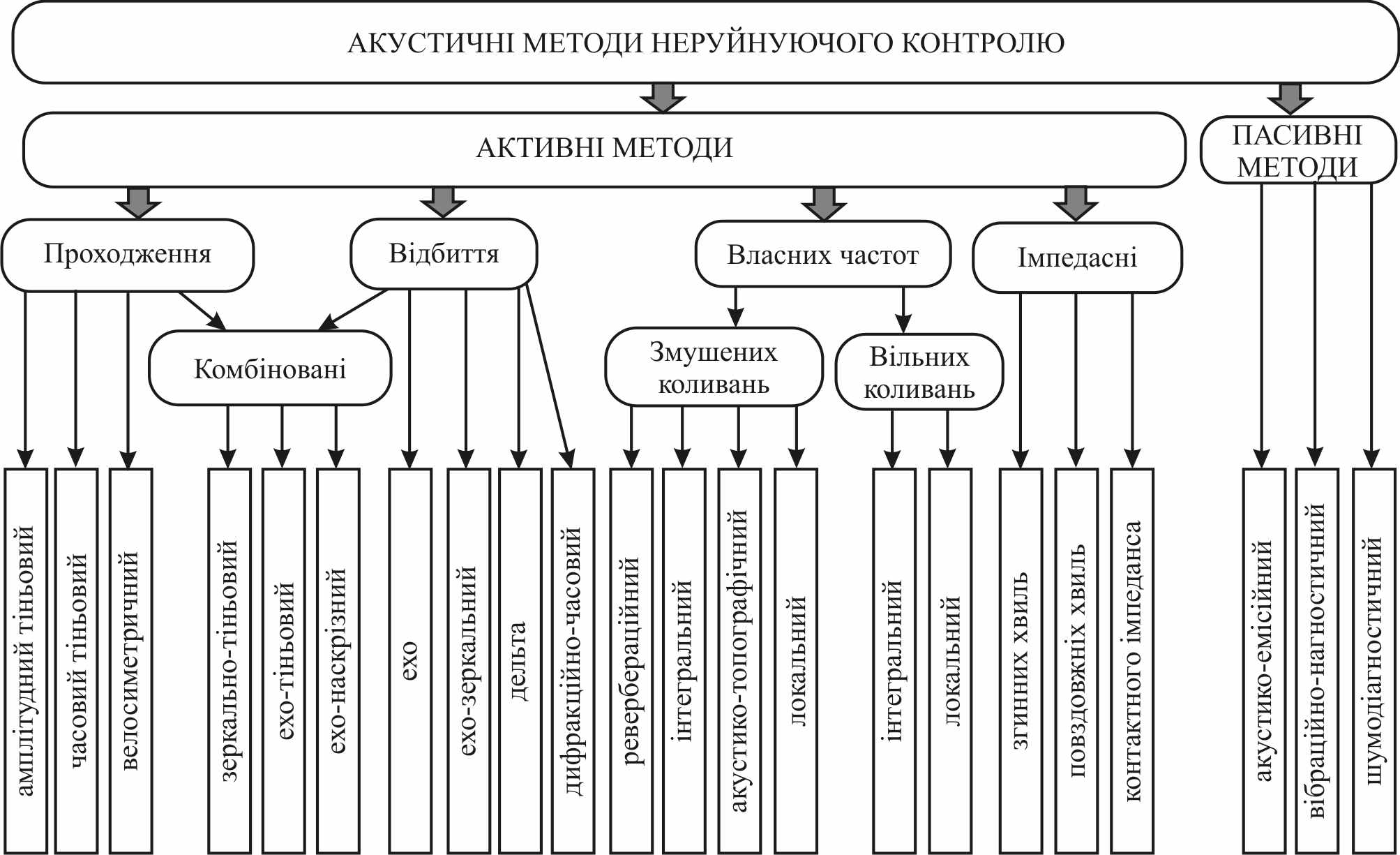

Бурштин характеризується вираженою фотолюмінесценцією під дією ультрафіолетового випромінювання. Вона змінюється від голубої до зеленуватої, синюватої, коричнюватої тощо. Термічні властивості бурштину виходять з конституції його полімерної будови. Вивчення крихкості бурштину показало, що його потрібно відносити до в’язких матеріалів. З механічних властивостей бурштину визначені твердість і густина. Твердість прозорих різновидів складає 25–27 кг/мм2, непрозорих – вища 27–31 кг/мм2. Твердість бурштину родовища за шкалою Мооса складає 1,5. Густина бурштину змінюється від 1,04–1,08 г/см3, збільшуючись від непрозорих різновидів до прозорих. Механічна обробка бурштину проводиться досить легко: він добре розпилюється, ріжеться, свердлиться, шліфується і полірується. За оптичними й механічними властивостями бурштин Клесівського родовища не поступається прибалтійському, а за різноманітністю забарвлення навіть переважає його. Основні вимоги до сортового бурштину такі: бурштин має бути очищений від кірочки окислення; колір може бути всіх відтінків, характерних для природного бурштину; природні включення органічного та неорганічного характеру можуть бути присутні в кількостях, що не перевищують 50 % об’єму шматка; допускаються внутрішні та зовнішні тріщини, що не порушують механічної міцності бурштину. Мінімальний розмір сортового бурштину, очищеного від кірки окислення, складає 5 мм. Шматочки бурштину розміром менше 5 мм (без кірочки окислення) не можуть розглядатися як ювелірно-виробна й художня сировина (несортовий бурштин). Згідно з досвідом різних країн, де видобувається й обробляється бурштин, виділяються найважливіші показники, за якими його класифікують. Зокрема, в додатку до Закону Калінінградської області «Про охорону та раціональне використання бурштину на території Калінінградської області» наведені основні класифікаційні ознаки ювелірного бурштину. В Україні фактично використовуються в роботі дві класифікації – це практична класифікація ДП «Бурштин України» і класифікація Державного гемологічного центру України (ДГЦУ). За класифікацією ДП «Бурштин України», видобута сировина поділяється на два класи: бурштин-сирець та бурштин некондиційний. Слід зазначити, що визначальними критеріями оцінки «бурштину-сирцю» є його маса, а такі важливі параметри, як морфологія та стан поверхні, випускаються. Це не дає можливості ефективно використовувати всі якісно-декоративні характеристики бурштину і прогнозувати оптимальну вартість як сировини, так і виробів з нього. УДК 622 В.В. Коробійчук, к.т.н., доц. Житомирський державний технологічний університет ПРОБЛЕМИ І ЗАВДАННЯ АКУСТИЧНОГО КОНТРОЛЮ БУДІВЕЛЬНИХ КОНСТРУКЦІЙ З ПРИРОДНОГО КАМЕНЮ Безпека функціонування споруд з природного каменю, що є найважливішим економічним і соціальним чинником, значною мірою визначається технічним станом кам'яних будівельних конструкцій (БК) і заходами з контролю їхньої якості як у процесі спорудження, так і протягом всього часу експлуатації. Одним зі способів забезпечення безаварійної експлуатації є моніторинг якості кам'яних БК із застосуванням методів неруйнівного контролю (НК). Для отримання інформації про міцність виробів з природного каменю, наявність дефектів, габарити БК розроблені різні методи й засоби НК, зокрема методи та засоби акустичного (в першу чергу, ультразвукового – УЗ) контролю. На підставі отриманих за допомогою цих методів даних роблять висновки про загальний стан споруди, визначають залишковий ресурс конструкцій. Для діагностики стану будівельних конструкцій з природного каменю використовують різні фізичні методи неруйнівного контролю: тепловий, магнітний, радіохвильовий (георадар), рентгенівський, радіаційний, акустичний та ін. Серед перерахованих видів НК найширшого поширення набули акустичні методи. Це пов'язано, в першу чергу, з високою інформативністю, безпекою, простотою використання і відносною дешевизною апаратури контролю. Відповідно до ГОСТ 23829–85, акустичні методи контролю розділені на дві умовні групи (рис. 1):

АКУСТИЧНІ МЕТОДИ НЕРУЙНІВНОГО КОНТРОЛЮ Рис. 1. Класифікація акустичних методів неруйнівного контролю © В.В. Коробійчук, 2011 Серед активних методів, що використовуються при НК природного каменю, можна виділити найпоширеніші методи проходження (тіньовий, коли випромінювач і приймач знаходяться на протилежних сторонах) і методи відбиття (луна-імпульсний метод контролю, коли випромінювач і приймач розташовуються на одній стороні контрольованого виробу), а так само їх комбінації. Серед пасивних методів набули поширення метод акустичної емісії, пов'язаний з виникненням пружних коливань при пластичній деформації твердих середовищ, методи вібродіагностики і шумодіагностики, які полягають в аналізі спектра вібрації або шуму виробу. Всі перераховані акустичні методи найактивніше використовуються для контролю виробів із «дзвінких» матеріалів (металів). Для виробів з природного каменю, який має «складні» акустичні властивості, ці методи можуть бути застосовані тільки з істотними обмеженнями. Природний камінь (як і інші подібні матеріали, що мають високу неоднорідність внутрішньої структури) є дуже складним об'єктом контролю для акустичних методів, що обумовлюється декількома причинами: 1. Надзвичайно високе згасання УЗ коливань у пружних матеріалах, що складаються з різнорідних частинок (до яких належить і природний камінь), визначається, в основному, розсіянням і обмежує можливість підвищення робочої частоти. Швидке зростання коефіцієнта згасання акустичних хвиль від частоти робить практично неможливим використання сигналів з частотами більше 200 кГц для контролю таких матеріалів. Причому вже в діапазоні від 100 до 200 кГц згасання росте так значно, що спектр прийнятого сигналу виявляється помітно обмеженим з боку верхніх частот. 2. Грубозерниста (порівняно з довжиною акустичної хвилі) структура матеріалу породжує сильний структурний шум (відбиття УЗ сигналу від елементів структури – акустичних неоднорідностей), рівень якого тим більший, чим вища частота сигналу (чим ближчий середній розмір структурних неоднорідностей до довжини хвилі УЗ сигналу), що також обмежує зверху можливості вибору робочої частоти сигналу. Швидке зростання згасання УЗ сигналів при збільшенні частоти, а також високий рівень структурного шуму обмежують використання УЗ методів і вимагають зниження робочої частоти зондуючого сигналу до 50–80 кГц. При середній швидкості ультразвуку в камені 4000 м/с такі частоти відповідають довжинам хвиль 80 і 50 мм. При подальшому зниженні частоти роздільна здатність і точність знижуються до неприйнятних значень. Проте навіть при такому зниженні частоти зондуючого сигналу максимальна глибина контролю луна-методом не перевищує 1 м, а похибка вимірювання глибини залягання дефекту або товщини складає більше 10 %. Використання складномодульних сигналів з подальшою оптимальною фільтрацією луна-сигналів, застосування інших радіотехнічних методів дозволяє збільшити максимальну глибину контролю до 1,5 м. Таким чином, ми бачимо, що методи власних частот (в основному імпакт-луна метод) є найпоширенішими методами визначення товщини і швидкості розповсюдження акустичної хвилі у кам'яних виробах завтовшки більше 1,5 м. УДК 504.064.2:379.85 Н.М. Лазун, магістр Науковий керівник – к.с.-г.н., доц. Скрипніченко С.В. Житомирський державний технологічний університет ТУРИСТИЧНА ДІЯЛЬНІСТЬ ТА ЇЇ РЕАЛІЗАЦІЯ В ЖИТОМИРСЬКІЙ ОБЛАСТІ Десята частина світового валового продукту створюється у сфері туристичної діяльності. Туризм, як правило, є фактором, який стимулює охорону, реставрацію та раціональне використання природних ресурсів та культурно-історичних цінностей. За останні роки туристична діяльність в Україні розвивається більш впевненими темпами, про що свідчать статистичні показники розвитку туристичної галузі (рис. 1). т  ис. чол. ис. чол.Рис. 1. Розвиток туристичної галузі в Україні в 2000–2010 рр. Як видно з наведених даних, Україна стає все більш привабливим об’єктом туризму як для іноземних громадян, частка яких постійно зростає, так і для самих українців, які починають надавати перевагу відпочинку в різних куточках своєї країни. Реформування галузі туризму повинно бути комплексним і не зводитися до раціонального використання наявного ресурсно-рекреаційного потенціалу регіону. Необхідне якісне покращання кінцевого продукту його функціонування, найбільш повне задоволення потреб населення. Сфера туризму одержала розвиток у регіонах, зокрема і в Житомирській області (рис. 2).  Рис. 2. Розвиток туристичної галузі в Житомирській області в 2001–2010 рр. За останні роки в Житомирській області спостерігається тенденція до збільшення кількості об’єктів туристичної діяльності та зростання обсягу туристичних послуг. Для залучення туристів у Поліський регіон необхідно створити сприятливий імідж та інформаційне середовище у сфері надання туристичних послуг. З цією метою пропонується розробити паспорт туристичного потенціалу регіону. Паспорт повинен мати: інформацію про геополітичний стан регіону; особливості рельєфу, рослинного світу, забезпеченості курортно-рекреаційними ресурсами; характеристику ландшафтів, природних і архітектурно-історичних ресурсів; туристичні маршрути. Зміст туристичного паспорта дає можливість прийняти екологічні рішення щодо подальшого використання рекреаційних ресурсів з метою ведення туризму в досліджуваному регіоні. © Н.М. Лазун, 2011 УДК 622.35 О.Г. Левицький, магістрант, V курс, гр. РР-21м, ГЕФ Науковий керівник – к.т.н., доц. Кальчук С.В. Житомирський державний технологічний університет АнаЛIЗ УМОВ ЗАСТОСУВАННЯ АЛМАЗНО-КАНАТНОГО рІЗАННЯ при розпилюванні кам’яних блоків на плити-заготовки Алмазно-канатні верстати на кар’єрах з’явилися достатньо давно, але використання алмазного каната в каменеобробці тільки починає набувати широкого поширення. Незважаючи на те, що суть технології алмазно-канатного різання в кар’єрі та каменеобробному цеху однакова, досить різними є умови їх застосування. Схожість цих процесів полягає в тому, що використовується однаковий інструмент – алмазний канат – отже, буде схожий енергетичний аспект взаємодії алмазного інструменту з породою. Енергоємність руйнування важлива для визначення продуктивності різання для каменю різної міцності. Але будова обладнання суттєво відрізняється, це впливає на відмінність у силових і швидкісних режимах взаємодії інструменту з породою. При видобуванні блоків на кар’єрі залежно від того, за яким напрямком (поперечним чи поздовжнім) відокремлюється моноліт від масиву, коефіцієнт форми змінюється в дуже широкому інтервалі kф = 0,15–0,2, але коефіцієнт KМ = Псер./Пmax, що враховує відношення середньої продуктивності до максимальної, має достатньо вузький інтервал у межах KМ = 0,55–0,75. У процесі відокремлення моноліту від масиву довжина лінії контакту непостійна і набуває значення від 0 до (0,25–0,5)π. Радіус кривизни φ збільшує додаткове навантаження на канат. У випадку стаціонарних алмазно-канатних верстатів форма блоків відносно стала, довжина контакту блока з інструментом також постійна, тому можна керувати в широкому діапазоні швидкістю різання та швидкістю робочої подачі, не збільшуючи зношування алмазного інструменту. Це особливо важливо, коли потрібно здійснювати обробку каменю різної міцності. Керувати системою охолодження теж достатньо зручно. Також можливою є зміна діаметра шківів – для отримання максимальної продуктивності й найменшого зношування інструменту. Отже, порівнюючи кар’єрні та стаціонарні алмазно-канатні установки, оскільки використовується однаковий інструмент – алмазний канат, ми можемо дійти висновків, що енергоємність процесу руйнування схожа, оскільки залежить від міцності алмазного інструменту та фізико-механічних властивостей породи. У випадку кар’єрних установок на зношування інструменту впливають також додаткові фактори: радіус кривизни вибою, зміна довжини лінії контакту в процесі відокремлення моноліту від масиву, нерівномірне охолодження інструменту. Тому методику розрахунку режимних параметрів на кар’єрі не можна повною мірою застосувати для стаціонарних алмазно-канатних верстатів. А подальші дослідження потребують визначення найбільш ефективних діапазонів режимних параметрів для стаціонарних верстатів, зокрема швидкості різання, швидкості робочої подачі. З цією метою можливо застосувати методику розрахунку кар’єрних канатопильних установок за таких умов:

Визначення технологічних особливостей роботи канатопильних верстатів на облицювальних високоміцних породах дозволить значно підвищити ефективність застосування сучасної алмазно-канатної каменеобробної техніки. © О.Г. Левицький, 2011 УДК 622.1+528.71 В.Г. Левицький, асист. Р.В. Соболевський, к.т.н., доц. Житомирський державний технологічний університет | ||||||||||||||||||||||||||||||||