Как делают молочные

продуктыПрирода создает необычайно ценный готовый

продукт питания - молоко. В его состав входят и жиры, и белки, и

углеводы, и минеральные соли. В нем содержатся почти все необходимые человеку

витамины. Но у молока есть существенный недостаток: оно очень быстро портится.

Это объясняется тем, что микроорганизмы, попадая в молоко, хорошо в нем

развиваются. Чтобы уничтожить их, молоко подвергают специальной обработке.

Дома молоко кипятят. Однако при этом не

только погибают вредные и болезнетворные микробы, но и изменяются составные

части молока. На молочных комбинатах поступают иначе: молоко нагревают

до 70-90° С и очень короткое время, исчисляемое секундами, выдерживают

при этой температуре. В результате такой обработки микроорганизмы погибают,

а ценные составные части молока сохраняются. Этот способ был предложен

великим французским ученым Луи Пастером и назван в его честь

пастеризацией. Для пастеризации молока применяют специальные

аппараты - пастеризаторы. Одни из них представляют собой набор обогреваемых

горячей водой трубок, по которым протекает молоко, другие -

комплект пластин из нержавеющей стали

с каналами для молока и горячей воды. После нагревания молоко охлаждают.

Для этого в пластинчатом пастеризаторе есть специальные секции.

На молочном комбинате молоко проходит по

полностью закрытой системе. Из автоцистерны его перекачивают сначала по

шлангу, а затем по трубам -молокопроводам - в закрытые резервуары,

где хранят до переработки в охлажденном состоянии.

Лишь в цехе, где молоко разливают в стеклянные

бутылки, можно наконец его увидеть. На круглый, непрерывно вращающийся

автомат по транспортеру поступают чистые молочные бутылки. Каждая оказывается

под разливочной головкой, откуда в бутылку льется молоко. Наполненные бутылки

перемещаются к укупорочной машине. Здесь, также автоматически, надеваются

алюминиевые колпачки, которые плотно закупоривают бутылки.

Вместо громоздкой, хрупкой и дорогой стеклянной

тары для молока теперь все шире применяются пакеты из бумаги, но не обычной,

а покрытой изнутри тончайшей прозрачной полиэтиленовой пленкой. Процесс

автоматизирован. Машина сама делает из бумажного рулона трубу, склеивает

из нее пакеты, наливает определенную порцию молока и укладывает готовые

пакеты в металлические или пластмассовые корзины, в которых молоко отправляют

в магазины.

У пастеризованного молока есть и другой

путь - в цехи, где изготовляют кефир, сметану, творог, сыр и т. д. При

производстве этих продуктов используют микроорганизмы, вызывающие молочнокислое

брожение.

Вот, например, как готовят

кефир. Кефирные

грибки или кефирную закваску, полученные в специальных лабораториях, вносят

в ванны с пастеризованным молоком. Молоко с закваской тщательно перемешивают

и разливают в бутылки, которые по транспортеру передаются в термостат

- большую камеру, где при определенной температуре (18-20° С) кефирные

грибки или кефирная закваска превращают молоко в кефир. Сейчас все чаще

закваску вносят сразу в "танк" с молоком - большую цистерну; в бутылки

же разливают готовый кефир.

С помощью молочнокислых микроорганизмов

получают и сметану (ее делают из сливок), а также творог. Но

творог не только готовый продукт, он вместе с тем и. сырье. Из него вырабатывают

творожные сырки и сырковую массу.

Наиболее сложную работу выполняют микроорганизмы

при выработке сыра. Прежде чем молоко станет желтой головкой или

бруском и поступит в магазин, оно проходит длительный путь превращений.

В молоко вносят специальные закваски, биологически

активные вещества - ферменты и получают сгусток, который дробят, перемешивают,

отжимают. Затем придают ему форму будущего сыра, прессуют, солят и покрывают

тонким слоем парафина. После этого сыр выдерживают в специальных подвалах,

где он созревает. За это время в нем происходят сложные микробиологические

и биохимические процессы. Одни виды сыра созревают за несколько недель,

другие - полгода и более.

Искусство сыродела заключается в умении

управлять всеми этими невидимыми процессами. Различные способы обработки

сыра состоят в том, чтобы создать условия для деятельности тех или иных

микроорганизмов и в результате получить нужный сорт сыра.

Натуральный сыр - один из самых древних

продуктов питания, но у него есть и совсем юный брат-плавленый сыр.

Он представляет своего рода консервы: плавленый сыр стоек при хранении

и особенно хорош для районов с жарким климатом.

Делают его из натуральных сыров. Очищенный

и вымытый сыр подают на дробильные машины для размельчения. Далее

эта масса поступает в котлы, где она плавится, чему способствуют

специальные вещества, так называемые соли-плавители. Расплавленная масса

подается на расфасовочно-упаковочный автомат, который из рулона

фольги делает нечто вроде коробочки, вливает туда расплавленную сырную

массу, накрывает ее крышкой из фольги. Затем автомат загибает края коробочки

и наклеивает этикетку.

Есть еще одна группа продуктов, изготовленных

из молока,- это молочные консервы. В процессе их приготовления создают

такие условия, при которых микроорганизмы не могут существовать: молоко

сгущают, т. е. уменьшают содержание в нем влаги, добавляя сахар

или без сахара; стерилизуют, нагревая до очень высокой температуры,

либо высушивают. Молочные консервы могли появиться только

в век современной техники. Сгущают молоко в огромных вакуум-аппаратах,

высотой

с двухэтажный дом. Здесь молоко нагревается от труб с паром и благодаря

давлению ниже атмосферного (вакууму) кипит при сравнительно невысокой температуре

(50-60° С). Поэтому составные части его полностью сохраняют свою ценность

и первоначальные свойства.

Чтобы получить сгущенное стерилизованное

молоко, его после сгущения в вакуум-аппаратах сразу же охлаждают и расфасовывают

в герметических условиях в металлические банки, а затем стерилизуют при

температуре 115-118° С.

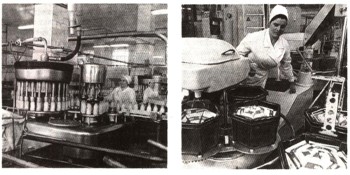

Слева: вращающийся карусельный автомат

разливает молоко в бутылки и закупоривает ихалюминиевыми колпачками.

Готовые пакеты с молоком машина укладывает

в коробку.

Из этой бумажной ленты будут сделаны пакеты

для молока.

Этот автомат - последний в поточной линии

машин, изготовляющих мягкие сырки. Он расфасовывает сырки в пластмассовые

коробочки.

При выработке сгущенного молока с

сахаром в молоко добавляют сахар, смесь сгущают, охлаждают при постоянном

перемешивании в вакуум-кристаллизаторах. Затем сгущенное молоко

с сахаром на специальных автоматах разливают в жестяные банки и закатывают

на закаточных машинах.

Чтобы получить сухое молоко,

сгущенную

массу из вакуум-аппарата подают в сушильную установку

в виде башни

высотой 8 м и диаметром около 5 м. Сгущенное молоко поступает в нее сверху

и попадает на диск, вращающийся с огромной частотой - до 7000-7600 об/мин.

Этот диск распыляет молоко на мельчайшие частицы. Опускаясь, они встречают

поток очищенного воздуха, нагретого до температуры 150-160° С, и превращаются

в сухой порошок, который оседает на дно сушильной башни. Отсюда порошок

скребками подается в расфасовочный бункер.

Если растворить сухое молоко в воде, то

получится продукт, мало отличающийся от натурального молока. Ведь высушивание

в башне чрезвычайно быстрый процесс: частички молока высыхают в десятые

доли секунды. Несмотря на то что температура воздуха, поступающего в башню,

достигает 150-160° С, частицы молока на поверхности нагреваются лишь до

70-80° С. Именно поэтому почти полностью сохраняется питательная ценность

молока.

Один из важных продуктов питания - сливочное

масло. Раньше его делали так. Получали сливки, помещая молоко в прохладное

место, где оно отстаивалось. Жир поднимался наверх, образуя слой сливок.

Их снимали и ставили "созревать" на несколько часов. Потом выливали в деревянную

бочку - маслоизготовитель. Его вращали, при этом образовывались

масляные зерна, которые отжимали специальными валками в маслоизготовителе.

Процесс длился несколько суток. Теперь же для изготовления масла требуется

всего несколько минут. Представьте себе большой барабан, вращающийся с

частотой 6000-9000 об/мин. В него непрерывно поступает молоко, которое

под действием центробежной силы разделяется на обезжиренное молоко и сливки.

Это сепаратор. В нашей стране создан специальный сепаратор,

на котором сразу получают сливки с тем же содержанием жира, что и в масле,-

80-83 %. Из сепаратора сливки по трубопроводу попадают в охладитель - маслообразователъ.

В этом аппарате высокожирные сливки превращаются в масло в специальных

цилиндрах, вставленных один в другой. Высокожирные сливки протекают между

ними тонкой струей, при этом непрерывно перемешиваются ребрами, прикрепленными

к внутреннему (вращающемуся) цилиндру. Из маслообразователя выходит уж

готовый продукт.

Из подобных машин созданы поточные линии

для производства масла: одни из них вырабатывают за 1 ч 300 кг, другие

- до 800 кг сливочного масла.

В последние годы учеными совместно с инженерами

разработаны новые линии для изготовления масла: в них сливки из сепаратора

поступают в специальную камеру с сильно разреженным воздухом, где и загустевают.

|