Как мы строимСтрогие порядки

...Человек в необычной меховой одежде под

неярким северным небом внимательно рассматривает окружающий его снег, отбирая

тот, что плотнее слежался под действием ветра и солнца. Затем нарезает

снег на одинаковые кубики, поливает их водой; на морозе они быстро превращаются

в прочные снежные "блоки". Из этих "блоков" человек складывает на ровной

площадке кольцо диаметром в несколько метров. Кольцо поливают водой; на

него укладывают следующее, чуть поменьше диаметром, потом еще одно - пока

не вырастет снежно-ледяной купол. Остается проверить, нет ли щелей между

блоками, заделать их, загладить неровности. Так с незапамятных времен строили

эскимосы свое жилище - иглу. А вот другая картина. По степи движется

колонна - передвижная бетономешалка, несколько грузовиков, машины для земляных

работ - экскаваторы, бульдозеры. Через каждые 200 м караван останавливается,

чтобы соорудить бетонный фундамент для опоры высоковольтной линии электропередачи,

и уходит дальше. А сама опора - ажурная металлическая конструкция высотой

с 10-этажный дом, изготовленная на заводе, целиком доставляется к месту

установки и монтируется с помощью вертолета. Даже окрашена опора была заранее,

на заводе; монтажники только закрепляют ее на фундаменте. Так строят сегодня.

Любая стройка ныне ведется в одном и том

же порядке: в первую очередь подготовительные, а потом

строительно-монтажные

работы, завершающиеся отделкой и установкой оборудования. Но сегодня

большая часть работ (включая отделку) выполняется не на строительной площадке,

а на специальных заводах и комбинатах. Конечно, управлять строительным

процессом стало сложнее - надо согласовать, объединить работу множества

людей и механизмов и на стройплощадке, и далеко за ее пределами. Помогает

решить эту задачу стройная система организации строительства. Руководство

крупной стройкой сосредоточено в руках опытных инженеров-строителей, но

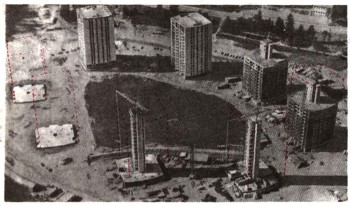

и они подчиняются специальному проекту организации работ. В современном городе много одинаковых по

назначению и форме зданий.

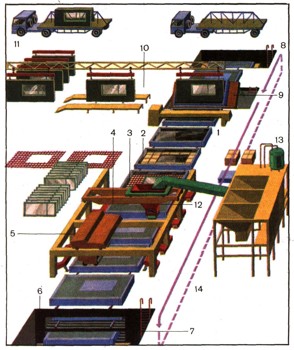

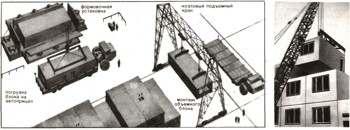

В зданиях очень много одинаковых по размерам

и материалам конструктивных элементов, которые удобно делать на заводе

индустриальными методами, как это показа но на схеме поточной линии для

изготовления железобетонных стеновых панелей.

Схема изготовления стеновых панелей: чистка

и смазка форм-вагонеток 1; укладка облицовочного слоя панели 2;

укладка арматуры и оконных блоков 3; укладка бетонной смеси

4; вибрирование смеси и затирка поверхности б;

лифт 6

опускает вагонетку к многоярусной пропарочной камере 7; лифт-подъемник

8; съём готовых изделий 9; доводка изделий

10; склад

готовых панелей 11; бетоно-укладчик 12 (он же на фото, внизу);

бето-носмесительная установка 13; направление движения форм-вагонеток

14.

На современной стройке есть работы, которые

выполняются в строгой последовательности: стены штукатурят после кладки,

красят после того, как высохнет штукатурка. А часть процессов может происходить

одновременно. Например, отделка и оборудование нижних этажей многоэтажных

зданий могут выполняться одновременно с монтажом верхних. Поэтому любое

строительство ведется по заранее составленному графику производства

работ, который указывает последовательность и продолжительность выполнения

строительных процессов.

На стройплощадке в строгом порядке нужно

расположить склады материалов и изделий, дороги для доставки материалов

и конструкций и многое другое.

И при этом пути движения грузов и людей

не должны пересекаться: подъемному крану должно быть удобно не только разгружать

автомобили, привозящие конструкции, но и устанавливать эти конструкции

на место во время монтажа здания или сооружения.

Размещение дорог, материалов, механизмов

на стройплощадке определяет особая часть проекта организации строительства

- стройгенплан. Давайте проследим, как осуществляются эти

порядки при строительстве городского жилого района.

От чертежа до здания

Сначала проект

В проектной организации инженеры и архитекторы

разрабатывают все детали будущего жилого района. Все должно быть предусмотрено

проектом: какие дома и где будут размещены в этом районе; из каких материалов

и на каких заводах будут изготавливать для них конструкции; кто и когда

будет монтировать эти конструкции, прокладывать дороги, сажать деревья.

Любой город состоит из нескольких жилых

районов. И в каждом районе строят жилые дома, школы, магазины, детские

сады... Раньше для каждого из этих зданий составляли свой проект, заново

разрабатывали расположение помещений - планировку, рассчитывали конструкции.

А потом решили -для каждой группы многократно повторяющихся зданий одинакового

назначения разрабатывать один тип здания. Так появились типовые проекты

школ,

кинотеатров, жилых домов и т. п. Проектировщикам остается только приспособить

их к местным условиям строительства, выбрать подходящий тип фундамента.

А специальные индивидуальные проекты составляются сейчас для особо

сложных, редко

встречающихся, монументальных зданий и

сооружений.

Кроме того, проектировщики установили,

что даже совершенно непохожие друг на друга здания можно собирать из ограниченного

количества элементов, так же как из одних и тех же деталей детского "Конструктора"

можно собрать и игрушечные весы, и модель автомобиля. Вот и разработали

каталоги единообразных, унифицированных строительных изделий, применяя

которые в самых различных сочетаниях можно проектировать разные здания

и сооружения.

И строителям удобнее: им не нужно для каждой

стройки налаживать производство особых деталей, разрабатывать новую технологию,

создавать новое оборудование. Можно больше сил направить на улучшение качества

и увеличение выпуска изделий.

Работа ведется не только в проектных институтах.

Изыскатели-геологи, геодезисты внимательно изучают место будущего строительства,

определяют, какие там грунты (без этого нельзя рассчитывать фундаменты),

изучают рельеф участка. Проект детально обсуждается, проверяется, согласовывается

со строителями, врачами, экономистами и, наконец, утверждается. Стройку

можно начинать.

На заводах

Именно на заводах начинается современная

стройка. В цехах домостроительных и деревообделочных

комбинатов

изготовляют конструкции будущих зданий. Большинство их - стеновые панели,

плиты и панели перекрытий, лестничные марши и площадки, плиты балконов

- сделаны из сборного железобетона.

Производство таких изделий состоит из нескольких

этапов.

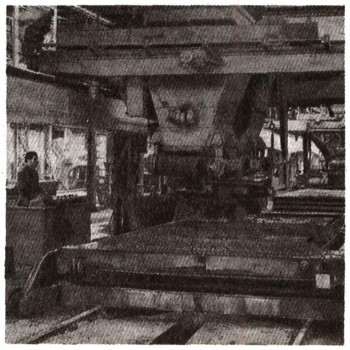

Первый этап - автоматическое приготовление

бетонной смеси. Огромная, в несколько этажей, установка сама дозирует цемент,

воду, заполнители, сама из специальных бункеров по транспортерам подает

их в смесительное отделение, откуда бетоно-укладчик несет готовую

смесь к опалубке. На заводе это гладкая металлическая, обычно передвижная

платформа с откидными бортами. До бетонирования в опалубку укладывают заранее

приготовленный металлический каркас изделия и те детали, которые станут

неотъемлемой частью этого изделия, например утеплитель, если изготавливается

панель наружной стены дома, или трубы отопления.

Второй этап - в опалубку укладывают

бетонную смесь. Особые механизмы - вибраторы часто-часто ее встряхивают,

делая несколько тысяч колебаний в минуту, в результате чего смесь уплотняется.

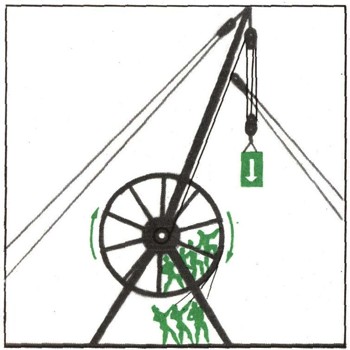

Старинный римский барельеф с изображением

подъемного крана.

Схема его работы.

Затем заполненную бетоном опалубку помещают

в пропарочную камеру, где происходит ускоренный процесс твердения бетонной

смеси. Это третий этап. Через 6-10 ч он заканчивается, изделие извлекают

из опалубки и отправляют на склад готовой продукции.

Конечно, технология производства железобетонных

деталей и конструкций зависит от их конфигурации и размеров, от механизации

процессов.

Если конструкция имеет очень крупные размеры,

опалубка устанавливается неподвижно, движутся бетоноукладчики. Бетонную

смесь уплотняют специальные глубинные и поверхностные вибраторы, а чтобы

ускорить твердение бетона, опалубку делают с двойными стенками и туда по

шлангам подводят пар.

На заводе изготовляют не только тот бетон,

который применяют здесь же для изготовления сборных изделий, но и тот,

который нужен для возведения монолитных конструкций. А машины доставляют

его на стройку. На таком заводе дозирование, смешивание компонентов бетонной

смеси, подача материалов автоматизированы, управляет всеми процессами оператор

с центрального пульта. Существуют и заводы-автоматы, которые приготовляют

и загружают бетонную смесь в заданном объеме в кузов автобетоновоза после

того, как шофер опустит в программно-считывающее устройство перфокарту

или жетон, на которых закодированы требуемый состав и количество смеси.

Механизировано сегодня и производство столярных

изделий - дверных и оконных блоков. Их изготовляют на деревообделочных

комбинатах и привозят на стройку в готовом виде. Древесину сушат на электроустановках,

обрабатывают на станках. Сначала изготовляют детали рам и переплетов, затем

их собирают на полуавтоматических установках, окрашивают из пульверизаторов,

быстро сушат краску электрообогревом. На стройку оконный блок поступает

не только окрашенным, но и остекленным, с петлями, ручками, задвижками.

На заводах собирают и санитарно-технические

кабины - ванные и туалетные комнаты будущих домов. Металлический каркас

обшивают асбестоцементными плитами. Стенки кабины красят или покрывают

пластиком, устанавливают санитарное оборудование - ванны, умывальники,

краны-смесители- и подводят к ним трубы, навешивают двери, запирают их.

Кабину остается только привезти на стройку, установить на место и подключить

к сетям водопровода и канализации. Перевезти и поднять Транспортная

проблема во все времена была важнейшей заботой строителей. Посмотрите,

например, какую интересную подъемную машину придумали строители Древнего

Рима. По ступеням внутри огромного барабана двигаются, заставляя его вращаться,

рабы. Другие помогают им, натягивая канаты. Ось барабана связана системой

блоков со стрелой, к которой подвешен груз. Предполагают, что таким образом

можно было поднять на 10-метровую высоту каменные блоки массой до 12 т.

А древние египтяне для транспортировки

огромных каменных глыб применяли такой оригинальный способ. С помощью рычагов

приподнимали глыбу, подсыпали под нее песок, делая при этом горку с пологим

уклоном в ту сторону, куда надо было ее переместить, и стягивали ее канатами

вниз по получавшейся наклонной плоскости. Затем снова поднимали, устраивали

новую песчаную горку, снова стягивали глыбу, и так продолжалось до места

назначения.

Конечно, при такой "механизации" работа

шла медленно, требовала огромного количества рабочих рук.

А вот как снабжаются материалами и изделиями

стройки в наше время.

На крупных гидротехнических стройках бетон

к телу плотины везут целые железнодорожные поезда, гигантские самосвалы

грузоподъемностью по 30-50 т. А на короткие расстояния бетонная смесь транспортируется

по специальным трубопроводам бетононасосами.

Работают на стройках

и машины поменьше - 3-5-тонные бетоновозы, панелевозы, Для перевозки очень крупных конструкций,

например ферм покрытий, применяют специальные полуприцепы. Механизированы

и очень трудоемкие погрузочно-разгрузочные работы. Здесь на помощь приходят

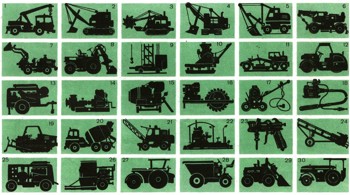

автопогрузчики, подъемные краны - самые распространенные из них башенные. Всю тяжелую работу на стройке сегодня делают

машины. Машины выполняют земляные работы -это экскаваторы с прямой (роющей

"от себя") лопатой 2, 4; с обратной (роющей "на себя") лопатой 5;

роторные экскаваторы 3, приспособленные для "непрерывного" рытья

канав и траншей; грейдеры 11 и бульдозеры 19 для срезки и

перемещения грунта.

Машины поднимают я переносят грузы: это

автокраны 1, в; передвижные краны на пневмоколесном ходу

21;

башенные краны 9; погрузчики для грунта и сыпучих материалов 7, 8,

29 и транспортеры -стационарные ленточные 24 и передвижные ковшовые

28. Машины перемешивают бетон (стационарная бетономешалка

15

и передвижная 20), помогают его укладывать (поверхностный вибратор

10 и глубинный, или вибробулава 18), укладывают асфальт (асфальтоукладчики

22) и укатывают его (дорожные катки 12, 27, 30). Установки

для приготовления штукатурного раствора 26 и насосы для подачи раствора

по трубам 14, краскораспылители для малярных работ 23 я компрессоры

13, 25, дисковые электропилы 16 и виброкатки для устройства

полов из линолеума 17 -все это лишь малая часть тех машин и механизмов,

которые находятся на вооружении у строителей.

Одни из них предназначены для монтажа невысоких

зданий, в 1-3 этажа; другие способны поднимать конструкции на высоту 16-20

этажей. Грузоподъемность некоторых башенных кранов достигает нескольких

десятков тонн; длина стрелы (строители говорят - вылет) составляет

20, 30 и даже 50 м, а рельсовый путь позволяет крану передвигаться по строительной

площадке.

В некоторых случаях на стройке применяют

краны на колесном или гусеничном ходу; такие краны удобны

тем, что могут без труда перемещаться по всей территории строительной площадки.

А для возведения высотных зданий, высоких сооружений, например дымовых

труб, применяют самоподъемные краны, которые опираются на уже возведенные

конструкции и с помощью специальных приспособлений "ползут" вверх по мере

роста сооружения.

Таковы те машины, которые применяются на

строительной площадке. Но сначала строители должны подготовить эту площадку.

Посмотрим, как это делается.

Ниже нуля

Прежде всего на территории стройплощадки

размечают контуры будущих построек, прокладывают временные подъездные пути,

устраивают склады, выделяют места установки машин и механизмов. Затем появляются

первые машины, как правило землеройные. В первую очередь строители стремятся

выполнить все работы так называемого нулевого цикла,

т. е. соорудить

все то, что окажется ниже уровня пола первых этажей зданий будущего жилого

района. Этот уровень называется нулевым, и от него отсчитывается высота

этажей строящегося дома, глубина подвалов, глубина расположения коммуникаций.

Строительная площадка выравнивается бульдозерами.

Одноковшовые экскаваторы роют котлованы для устройства фундаментов будущих

зданий. Специальные роторные и многоковшовые экскаваторы прокладывают траншеи

для труб теплотрасс, канализации, газоснабжения, водопровода. Вынутый грунт

используется для выравнивания площадки, для засыпки траншей и котлованов,

а оставшуюся часть грунта вывозят самосвалами.

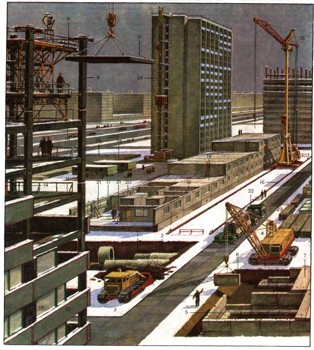

На строительной площадке. Бетонные кольца

подземных коммуникаций 1 покрывают изоляционным слоем 2, и бульдозер

3 засыпает траншею. Гусеничный кран 4 укладывает в котловане

плиты фундаментов 5, блоки стен в и плиты перекрытий 7 подвала (внизу

справа). Цокольный этаж 25 готов.

Каркасно-панельное здание

(слева) монтируется

с помощью кондукторной установки 8, которая фиксирует точное положение

колонн 9 и ригелей 10. На ригели укладываются плиты перекрытий

11, к колоннам крепятся стеновые панели 12 и оконные блоки

13. Перегородки 14 делают из кирпича.

Панельное здание (в центре)

собирается

башенным краном 15, передвигающимся по рельсовым подкрановым путям

16. Он подает на место монтажа панели стен 17, перегородок

18,

перекрытий 19, са-нитарно-технические кабины 20. Штанги-фиксаторы

21

помогают правильно установить их.

К складской зоне 23 строй-изделия

привозят грузовики-панелевозы 22; материалы на этажи уже смонтированного

здания доставляет шахтный подъемник 24. Управление стройкой и помещения

для рабочих находятся в передвижных домиках 26,

они переедут на

новое место, когда стройка закончится.

Не любой грунт способен выдержать нагрузку

от современных многоэтажных зданий, и, если грунт слаб, устраивают

искусственные

основания. Делают это разными способами: уплотняют землю тяжелыми трамбовками,

которые подъемный кран сбрасывает на поверхность грунта с высоты 3-4 м,

или цементируют грунт - забивают в него трубы и нагнетают в них

цементный раствор. А иногда используют набивные сваи - в грунт забивают

полую трубу большого диаметра, потом извлекают ее, а образовавшееся отверстие

заполняют сухим песком или смесью грунта с бетоном - грунтобетоном. Часто вместо искусственных оснований применяют

свайные фундаменты. Забитая в грунт свая (обычно это железобетонный

столб сечением 30 X 30 см и длиной до 15 м) может нести нагрузку до 500

кН. Верхушки соседних свай соединяют друг с другом железобетонными плитами

или балками, на которые и устанавливают конструкции здания.

При хороших основаниях устраивают фундаменты

из сборных железобетонных блоков массой 1,5-2 т. Монтируют их чаще всего

с помощью маневренных гусеничных или автомобильных кранов. На фундаменты

строители монтируют блоки стен подвала, укладывают коммуникации, затем

засыпают траншеи, сооружают постоянные проезды и дороги.

Наконец, укладывают плиты перекрытий над

подвалами - нулевой цикл завершен. Можно приступать к сооружению надземной

части здания.

Монтажные работы

Монтажные работы начинаются с подготовительных

работ - устройства рельсовых путей для башенного крана, сборки крана, с

организации склада для поступающих с завода стеновых панелей и плит междуэтажных

перекрытий.

Монтаж конструкций многоэтажного жилого

здания далеко не простое дело. При установке панелей или элементов каркаса,

размеры которых измеряются метрами, а масса - тоннами, надо соблюдать большую

точность - в пределах миллиметров, иначе нарушится конструктивная схема

здания. Строители тщательно выравнивают цементным раствором место .установки

стеновой панели, с помощью крана устанавливают ее на место. Сначала "начерно",

потом выверяют, временно закрепляя специальными приспособлениями - фиксаторами

или кондукторами. Затем соответствующие части соседних конструкций

сваривают, швы между ними заполняют цементным раствором или специальными

мастиками и упругими прокладками и только после этого монтируют следующий

элемент. Весь процесс установки панели занимает 15-20 мин, а за день бригада

монтажников собирает конструкции 4-5 квартир. А для монтажа каркасных многоэтажных

зданий разработана особая двухъярусная кондукторная установка, которая

не только фиксирует положение элементов будущего каркаса, но и служит рабочей

площадкой монтажникам и сварщикам.

Отделка здания

По пятам за монтажниками следуют электрики,

сантехники, отделочники. Несмотря на то что все изделия поступают на стройку

уже максимально отделанными, дел у строителей остается немало. Надо соединить

между собой трубы коммуникаций, опробовать водопровод, канализацию и другое

инженерное оборудование здания, настелить полы, оклеить стены обоями, побелить

потолки. Эти работы тоже механизированы: стены красят не кистями, а насосами

с распылителями - краскопультами полы -рулоны линолеума размером

"на комнату" - приклеивают к бетонному основанию мастикой; заготовка обоев

- обрезка кромок, сортировка и подбор отдельных кусков и полотнищ для каждого

помещения - выполняется в централизованных мастерских.

Даже гвозди забивают не молотками, а пневматическими

строительными пистолетами, гайки завинчивают электрическими гайковертами. И все-таки эти работы продолжаются примерно

вдвое дольше, чем монтаж: много времени проходит, пока высохнут краски,

надежно пристанут к стенам облицовочные плитки. Да и процессы эти требуют

еще довольно много ручного труда.

Наконец строительные работы закончены.

Строители моют, чистят все здание; около здания ведут последние работы

по благоустройству прилегающей территории - засеивают травой газоны, сажают

кусты и деревья, укатывают дорожки. И вот дом готов принять новоселов.

Так сегодня ведут строительство не только

отдельных домов, но и целых городских кварталов.

Строят и так

"С колес..."

Крупнопанельное и каркасно-панельное строительство

позволяет механизировать до 75-80% работ. Однако пока в заводских условиях

выполняется немногим более половины работы. Значит, есть еще резервы для

ускорения строительства.

Сегодня на заводе изготовляют не только

отдельные панели жилого дома, но и целые комнаты или даже квартиры. Мощные

краны монтируют готовые объемные блоки прямо "с колес" автоприцепа.

Строители осваивают более передовые методы

- сборку зданий не из отдельных панелей, а из объемных элементов - огромных

коробок, включающих сразу комнату или даже квартиру. Уже полностью отделанные

и оборудованные объемные элементы доставляют с заводов на стройку, где

из них, как из кубиков, собирают здание. Остается только соединить между

собой коммуникации - и дом готов. Таким способом дома собираются почти

в 2 раза быстрее. Оно и понятно: в этом случае удается механизировать более

90% работ, причем большая часть их выполняется на заводе.

При строительстве зданий из объемных элементов

монтаж ведется "с колес". Ведь территория современной стройки, как правило,

ограничена, а места для устройства склада готовых изделий требуется много,

особенно если это склад комнат или целых квартир; да и хранить продолжительное

время на стройке уже полностью готовые изделия не имеет смысла. Поэтому

строители составляют общий график заводских и монтажных работ. Пока идет

установка очередного объемного элемента, на заводе заканчивают отделку

следующего и привозят его на стройку к тому моменту, когда кран освободился

и может прямо с колес автомобильного прицепа перенести прибывшую квартиру

на положенное ей место.

"Подъем этажей"

Не всегда строители монтируют конструкции

перекрытий и стен с помощью кранов; можно собирать на земле целые этажи

и поднимать их на нужную высоту. Работы нулевого цикла производят как обычно.

Затем на всю высоту здания устанавливают колонны. Прямо на уровне пола

первого этажа из монолитного железобетона изготовляют междуэтажные перекрытия

всех этажей сразу. Конечно, при этом между слоями "пирога из перекрытий"

укладывают специальные прокладки, чтобы слои не слипались. После этого

с помощью домкратов на высоту одного этажа поднимают чердачное перекрытие;

между ним и следующим междуэтажным перекрытием устанавливают и закрепляют

стеновые панели и перегородки. Сооруженный таким образом верхний этаж здания

с помощью домкратов, закрепленных на колоннах, поднимается наверх и закрепляется

на положенном месте. И так далее. Получается, что дом начинают строить

с крыши! Этот прием позволяет производить внизу основные трудоемкие

работы, а на высоте только надежно и прочно крепить этажи к колоннам и

окончательно отделывать их. Стройке не нужны громоздкие и дорогостоящие

башенные краны.

Простые кирпичи

Далеко не все сооружается сегодня из крупноразмерных

сборных элементов. Там, где поблизости нет нужной производственной базы,

строители широко используют местные материалы - лес, природный и искусственный

камень, например кирпич.

Когда-то на таких стройках работали вручную,

почти без механизмов. Каменщики сами выполняли все подготовительные работы,

сами замешивали раствор, таскали на себе материалы к рабочему месту. При

кладке стен на всю их высоту устраивали громоздкие подмостки. Строили только

в теплое время года - знали, что на холоде раствор не схватывается и не

твердеет.

Медленно ползет вверх целиком собранное

на земле перекрытие многоэтажного дома - его поднимают мощные домкраты,

закрепленные на заранее смонтированных колоннах. Так строят здания методом

подъема этажей.

В наши дни механизированы и операции по

замешиванию раствора, и подача кирпича к месту укладки. Приготовленный

на центральном растворном узле раствор по шлангам подается прямо на рабочее

место, туда же кран доставляет контейнеры - металлические клетки

- с аккуратно уложенным на заводе кирпичом. Стройка ведется непрерывно,

потоком, что дает возможность совмещать каменные работы с другими видами

работ - монтажом сборных элементов, отделкой, а главное, значительно сокращает

сроки строительства.

Научились наши строители работать и зимой.

Они разработали особые способы кладки кирпича и штукатурки стен при отрицательных

температурах; изобрели специальные добавки к растворам и бетонам, которые

делают их способными твердеть при низких температурах. Пример советских

строителей заставил и зарубежных специалистов приступить к освоению техники

производства работ в зимнее время.

Взорвать или намыть?

Вы знаете, что на строительстве гидротехнических

сооружений приходится выполнять гигантские объемы земляных работ. Чтобы

проложить ложе будущего канала или вырыть котлован для шлюза, насыпать

земляную дамбу, нужны десятки экскаваторов и бульдозеров, сотни автомобилей

для транспортировки грунта, месяцы работы. Но те же работы в некоторых

случаях можно выполнять гораздо быстрее с помощью... взрыва! Вдоль трассы

будущего канала укладывают 2 ряда зарядов взрывчатки. Первый ряд, взрываясь,

поднимает на воздух грунт, который надо удалить. Второй ряд зарядов взрывается

чуть позже первого, когда масса земли находится еще в воздухе. Расположение

зарядов и их мощность подобраны таким образом, что основная масса земли

отбрасывается в требуемом направлении и на нужное расстояние. После этого

остается расчистить, подравнять с помощью землеройных машин то, что было

сделано взрывом "начерно", и начать "отделку" - устройство набережных,

монтаж шлюзовых механизмов.

Часто земляные плотины и дамбы сооружаются

путем намыва грунта. Гидромониторы - пушки, стреляющие мощной непрерывной

струей воды,-размельчают грунт, а насосы земснарядов

нагнетают пульпу

- жидкую смесь воды и грунта - по трубам к телу будущего сооружения. Именно

так были построены грунтовые основания трибун стадиона имени С. М. Кирова

в Ленинграде. Но там песок и грунт для намыва брались не из карьеров, а

со дна Финского залива, в котором земснаряды углубляли фарватер для проходящих

по заливу судов. Так одновременно было сделано два полезных дела.

Про опалубку

Сооружение опалубки, как мы уже говорили,-

одна из наиболее трудоемких работ при строительстве из монолитного бетона

или железобетона. Например, для устройства опалубки крупной плотины требуется

несколько эшелонов леса, который по окончании бетонирования годен разве

лишь на дрова. Часто в таких случаях строители делают опалубку не из дерева,

а из сборного железобетона. Из тонких железобетонных панелей устраиваются

две стены, в пространство между которыми устанавливается арматура, затем

укладывается бетонная смесь. Такая "опалубка" не демонтируется; она намертво

сцепляется с монолитом и становится частью плотины.

А при бетонировании ствола самой высокой

в мире 500-метровой Останкинской телебашни в Москве применили оригинальную

подъемно-переставную опалубку. Она была сделана из отдельных металлических

щитов высотой 5,25 м, которые образовывали 2 вдвинутых одно в другое "кольца",

между которыми укладывали арматуру и бетон. Через 30 ч после окончания

бетонирования (за это время бетон набирал необходимую прочность) строители

наращивали арматуру, разбирали уже ненужные нижние щиты, составляли из

них кольца - на 5 м выше первых - и начинался новый цикл.

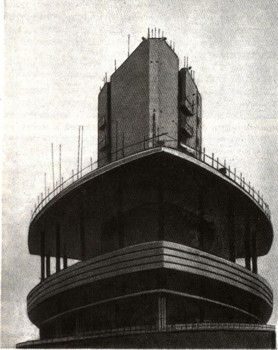

500-метровая Останкинская телебашня строилась

с помощью особой подъемно-переставной опалубки -обычная опалубка на такой

стройке просто немыслима.

Для выполнения этой работы был сооружен

специальный самоподъемный агрегат - опирающийся на уже готовые части

ствола самоподъемный кран с несколькими рабочими площадками и с кожухом,

сохранявшим тепло вокруг зоны бетонирования, так как работы велись круглый

год.

Нечего и говорить, что обычная деревянная

опалубка на такой стройке просто немыслима.

Существуют и другие виды опалубки. Например,

передвижная. Это металлические щиты, которые с помощью домкратов

"ползут" вдоль бетонируемой конструкции от уже окрепших ее частей к месту

укладки бетона. Или надувная пневматическая опалубка,

в которой

прорезиненная ткань, заполненная воздухом, образует форму. Такую опалубку

легко "разбирать" - достаточно выпустить из нее воздух.

Из воздуха, под землей, над водой...

Пневматические конструкции

работают

сегодня не только в роли опалубок, но и самостоятельно, чаще всего в различного

рода временных сооружениях -складах, павильонах. Видели, как упорно сопротивляется

попыткам изменить ее форму туго накачанная воздухом велосипедная камера?

Строители к надувным аркам прикрепляют пленочное или брезентовое покрытие,

и получается легкое, просторное сооружение. В сложенном виде оно умещается

на грузовике, а на его устройство тратятся считанные часы, надо только

разложить арки и оболочку, закрепить их на площадке и накачать арки воздухом.

Существуют и такие пневматические конструкции,

в которых большие компрессоры создают давление внутри всего сооружения,

например внутри купольной оболочки, края которой плотно прикреплены к земле.

Это давление чуть больше атмосферного, человек его даже не ощущает, но

его вполне достаточно, чтобы удерживать легкое пленочное покрытие.

А под землей сжатый воздух работает на

строителей совсем иначе - там он приводит в действие пневматический отбойный

инструмент, которым проходчики разрабатывают встречающиеся на их пути твердые

грунты и скальные породы. Однако главная трудность подземных работ не столько

прорубить тоннель метро или ствол шахты, сколько сдержать давление верхних

слоев земли, стремящихся завалить отвоеванное у нее пространство. Для этого

строители выкладывают стены тоннеля прочными металлическими или железобетонными

блоками -тюбингами, которые образуют сплошную трубу нужного размера.

Делается это с помощью проходческого щита - передвигающегося вдоль

тоннеля агрегата, оборудованного различными механизмами. Раздвижная передняя

стенка щита защищает строителей от завалов, от просачивающихся в тоннель

грунтовых вод, а с его площадок удобно вести облицовку стенок тоннеля тюбингами.

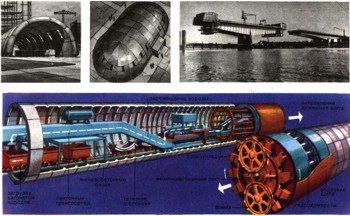

Эти склады построены из надувных конструкций

-в одном сжатый воздух "надул" упругие несущие арки (вверху слева),

в другом наполнил все сооружение (вверху в центре). Внизу: механизированный

проходческий щит метро-строителей разрабатывает породу, погружает ее на

вагонетки, укрепляет стенки тоннеля железобетонными блоками. Скорость проходки

тоннеля диаметром 5,5 м с помощью такого щита достигает 140 м в месяц.

Вверху справа: строительство моста методом наращивания конструкций

-пролетное строение растет от опоры и смыкается с соседним на середине

пролета.

С водой приходится вести борьбу и строителям

мостов, плотин, набережных. Иногда элементы подводных конструкций, например

сваи, изготавливают на суше, а потом забивают в донный грунт с плавучих

строительных площадок, оборудованных на баржах или понтонах. В других случаях

строители работают в кессонах - приспособлениях, напоминающих перевернутый

и опущенный в воду стакан: находящийся в нем воздух не пускает воду внутрь.

Если же сооружаются очень крупные конструкции

- сложные опоры мостов (быки), плотины гидроэлектростанций, строители

отгораживают нужный участок реки временной водонепроницаемой стенкой и

откачивают воду. Зато в других случаях вода помогает строителям, например

при монтаже пролетного строения моста. Железобетонные или металлические

конструкции собирают на берегу из заранее заготовленных элементов, грузят

на баржи или понтоны, на плаву доставляют к быкам, поднимают их и закрепляют

целиком или укрупненными секциями.

|