Узлы и детали машинРабочие органы Устройство рабочих органов

машины определяется прежде всего ее назначением, условиями и характером

работы. Все остальные части - двигатели, передаточные механизмы, устройства

управления -предназначаются для того, чтобы рабочий орган мог выполнять

те движения и передавать те усилия, которые необходимы по роду возложенной

на машину работы. Возьмем, например, металлорежущие станки. Рабочие органы

токарного станка - шпиндель, на котором установлен патрон для крепления

детали, и суппорт, перемещающий резцы во время работы. Шпиндель с фрезой

и подвижной стол для крепления и подачи детали - рабочие органы фрезерного

станка. Рабочие органы землеройных машин - ковш и ножи, при помощи которых

они роют и перемещают землю. У врубовой машины рабочий орган - бар -цепь

с резцами; у ткацкого станка - челнок, ведущий поперечную уточную нить,

и ремизки, перемещающие нити основы. Рабочими органами турбин -гидравлических,

паровых, газовых - служат их рабочие колеса.

А у электрических машин?

Ротор и статор с обмотками. В них происходит преобразование энергии движения

в электрический ток (генераторы) или электрической энергии в движение (двигатели).

Острые лемеха плуга или тонкие

диски лущильника являются рабочими органами этих сельскохозяйственных машин.

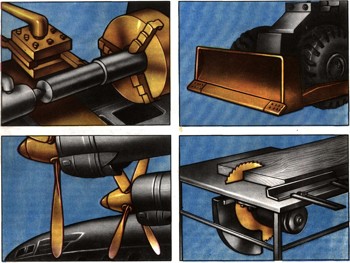

Рабочие органы машины: у токарного станка

-шпиндель (справа) и суппорт; у винтомоторного самолета - воздушный

винт; у бульдозера - нож; у распиловочного станка - дисковая пила.

Обратимся к транспортным

машинам. Их назначение - перевозить грузы и пассажиров. Значит, их рабочим

органом является движитель - устройство, .с помощью которого машина

движется. У колесных машин - автомобилей, троллейбусов, локомотивов - движителем

служат колеса, но не все, а только те, которые соединены с двигателем и

передают движение от двигателя всей машине. Движитель судов - гребной,

а самолетов - воздушный винт. У реактивных самолетов движитель - сопло

двигателя.

Совершенствование машин в

значительной степени связано с улучшением- рабочих органов. Развитие техники

и промышленности требует создания все более сложных и совершенных станков

и машин. Нам, например, уже недостаточно простого сверлильного станка с

одним шпинделем, и мы создаем станки, у которых рабочий орган - сразу десяток

шпинделей со сверлами разных диаметров. Все они одновременно "вгрызаются"

в тело детали, намного ускоряя работу. Нас уже не устраивают станки, которые

могут выполнять какую-нибудь одну работу. Создаются станки со сменными

рабочими органами - агрегатами. Заменил агрегат, и станок меняет свою "профессию".

Но не обязательно рабочим

органом машины должна быть какая-либо ее деталь. В угольных шахтах и на

каменных карьерах применяются гидромониторы. В этих машинах основную работу

выполняет мощная струя воды, выбрасываемая из их стволов,-она сама отламывает

куски угля или камня, а рабочий только направляет ее в нужное место. Значит,

в данном случае рабочим органом является струя воды.

В машиностроении применяется

искровой метод обработки металлов. Здесь рабочим органом служит электрическая

искра. В последнее время для обработки отверстий металлов и других твердых

материалов стали использовать лазеры. Рабочим органом таких станков является

тонкий луч монохроматического света (см. ст. "Новые методы обработки").

В машинах, использующих электрогальванические

процессы, например никелирование, рабочим органом служит электрический

ток - под его действием помещенные в электролит детали покрываются тонким

слоем никеля. А в различных химических процессах рабочим органом машины

может являться сама среда, в которой происходят те или иные химические

процессы.

Двигатели

Определяя понятие "машина",

К. Маркс писал: "Итак, рабочая машина -это такой механизм, который... совершает

своими орудиями те самые операции, которые раньше рабочий совершал подобными

же орудиями. Исходит ли эта движущая сила от человека или же, в свою очередь,

от машины - это ничего не изменяет в существе дела".

Значит, совсем не обязательно,

чтобы машина имела какой-либо отдельный двигатель. И сейчас существует

множество различных машин, которые приводятся в движение человеком или

животными: лошадьми, волами, верблюдами, слонами и т. д. Однако большинство

современных машин приводятся в движение созданными человеком энергосиловыми

двигателями. Такие двигатели повышают мощность и производительность машин,

освобождают человека от тяжелого физического труда и позволяют широко механизировать

и автоматизировать все процессы промышленного производства.

Какие же двигатели применяются

в современных машинах?

В технологических машинах

главенствующее положение завоевали электрические двигатели. Во-первых,

они устроены проще и значительно надежнее других двигателей и имеют более

высокий к.п.д. Пылезащитный, водонепроницаемый или взрывобезопасный корпус

позволяет электрическому двигателю работать в любом цехе, и в шахте, и

в пыли, и под дождем, и даже под водой.

Во-вторых, электрические

двигатели всегда готовы к работе, ими легко управлять даже на расстоянии.

Нажатием кнопок вы пускаете

двигатель, останавливаете его, меняете направление вращения. Двигатели

постоянного тока, кроме того, позволяют плавно изменять частоту их вращения.

В-третьих, что очень важно,

электрические двигатели позволяют значительно упростить механизмы машин

и улучшить их конструкцию.

Раньше один мощный двигатель

с помощью сложных ременных передач приводил в движение сразу несколько

станков. Неудобство и несовершенство такого привода не нуждаются в пояснениях.

С появлением электрических двигателей различной мощности каждый станок

получил свой двигатель и даже несколько двигателей, приводящих в движение

определенные части машины. Так, например, на современном большом карусельно-расточном

станке установлено более 40 электрических двигателей. Более 40 двигателей

имеет и шагающий экскаватор. А прокатный стан "превзошел" все машины: в

прокате заготовки участвуют около 1000 электрических двигателей различной

мощности.

Электрические двигатели позволили

создать современные высокопроизводительные машины, агрегатные станки, автоматические

станочные линии и заводы-автоматы. Благодаря им появились удобный электрифицированный

инструмент и разнообразные машины, облегчающие труд человека в быту.

На многих землеройных, грузоподъемных,

строительно-дорожных и сельскохозяйственных машинах, которым приходится

кочевать по полям и бездорожью, работать вдали от источников электрического

тока, применяются двигатели внутреннего сгорания. Иное положение в мире транспортных

машин. Здесь используются самые различные двигатели, в зависимости от требований,

предъявляемых к машине (скорости, силы тяги), и от того, где она работает

(на земле, в воздухе, на воде или под водой).

В воздухе авиационные поршневые

двигатели внутреннего сгорания быстро уступают место газотурбинным я

реактивным. На железной дороге электровозы с электрическими и тепловозы

с дизельными двигателями вытеснили паровозы с их несовершенными паровыми

машинами. А газовая турбина уже начала наступление на тепловозный дизель.

На тяжелых грузовых автомобилях

вместо бензиновых двигателей появляются, мощные дизельные. Такие же двигатели

работают на тракторах, комбайнах, судах. В городском транспорте соперничают

электрические, бензиновые и дизельные двигатели.

Лишь в космосе пока один

хозяин - ракетный двигатель. (Подробно об устройстве и работе различных

двигателей вы можете прочитать в статьях раздела "Энергия и энергетика".)

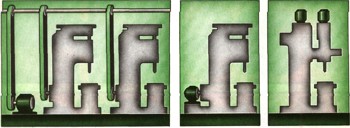

Схема развития привода. Сначала один двигатель

обслуживал много станков, затем каждый станок получил собственный двигатель.

А современные станки снабжены не одним, а несколькими двигателями, каждый

из которых приводит в движение определенные механизмы машины. Это значительно

упрощает конструкцию привода и облегчает управление станком.

Десятки и сотни тысяч автомобилей,

наводнивших улицы современных городов, загрязняют окружающий воздух выхлопными

газами, это стало в ряде случаев даже опасным для здоровья городского населения.

Поэтому конструкторы многих стран мира работают сейчас над проблемой снижения

вредности автомобильных двигателей. Работы ведутся в направлении замены

топлива, очистки выхлопных газов, делаются попытки применить турбинные

двигатели и даже вернуться к паровым машинам. Но наиболее заманчивы и интересны

работы по созданию электрического автомобиля - электромобиля - с независимым

аккумуляторным питанием (см. ст. "Автомобили вчера, сегодня, завтра").

Передачи Двигатели, как правило, создают

вращательное движение, а рабочие органы машины совершают движение по самым

разнообразным траекториям и с различными скоростями. Следовательно, передаточные

механизмы должны не только передавать движение и усилие от двигателя

рабочим и вспомогательным органам машины, но и преобразовывать один вид

движения в другой, изменять его скорость и направление.

Начнем с простого примера:

нужно привести в движение водяной насос при помощи электрического двигателя.

Рабочее колесо насоса должно вращаться с той же частотой и в том же направлении,

что и вал двигателя. В этом случае достаточно поставить насос рядом с двигателем

и соединить их валы между собой. Это делается при помощи простых муфт. Если в процессе работы

необходимо разъединять машины на ходу, применяются более сложные, гидравлические,

фрикционные или магнитные муфты. В первом случае передача вращения

происходит за счет сил жидкостного сцепления, во втором - за счет силы

трения, а в третьем - за счет силы магнитного притяжения, возникающего

при протекании тока по обмоткам муфты.

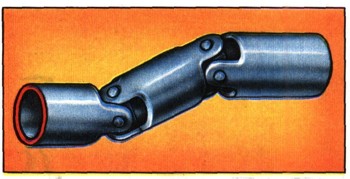

Иногда соединяемые части

машин находятся на некотором расстоянии друг от друга и оси валов не совпадают.

В этом случае используют вал с карданными шарнирами или гибкий

вал (трос).

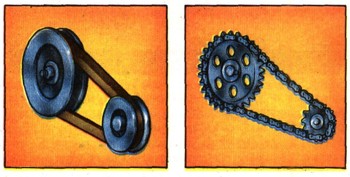

Следующая труппа устройств

для передачи вращательного движения - ременные и цепные передачи.

В

отличие от предыдущих они позволяют получать различные частоты вращения.

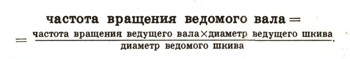

Частоты вращения ведущего и ведомого валов в таких передачах связаны простой

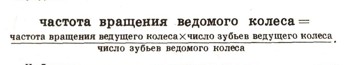

зависимостью:

Иными словами, если мы хотим,

чтобы ведомый вал вращался медленнее ведущего, мы должны поставить на нем

шкив большего диаметра, чем на ведущем, и наоборот. Отношение диаметра

ведущего шкива к диаметру ведомого называется передаточным отношением.

(Для

цепной передачи диаметры шкивов в формуле надо заменить числом зубьев ведущей

и ведомой звездочек.)

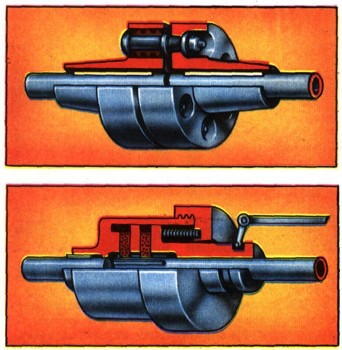

Муфты для передачи вращения: простая муфта,

фрикционная муфта (внизу).

Карданный шарнир.

Внизу: виды передач (слева направо):

текстропная,

цепная.

В некоторых машинах цепные

передачи служат еще и частью рабочего органа. Например, ковши землеройной

и зубья врубовой машины крепятся непосредственно на цепи и перемещаются

вместе с нею.

Несмотря на то что ременные

передачи наиболее просты, в машиностроении более широко распространены

зубчатые

передачи. Еле различимые глазом зубчатые колесики отсчитывают время

в маленьких наручных часах, а гигантские зубчатые колеса диаметром в несколько

метров помогают поднимать огромные щиты в шлюзах, поворачивать стрелы экскаваторов

и подъемных кранов. Но для всех таких передач действительна одна и та же

формула передачи скоростей. Она сходна с формулой ременных передач:

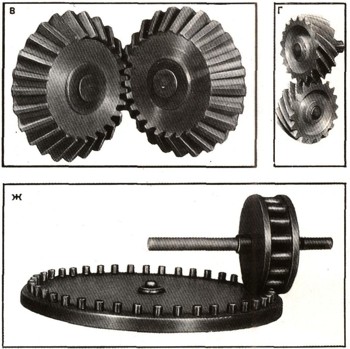

Зубчатые передачи допускают

различное расположение валов, различные частоты и направления вращения.

У обычных зубчатых передач

есть одна особенность - зубчатое колесо не может иметь меньше 6 зубцов,

иначе не будет соблюдено условие плавного и надежного зацепления. Даже

самые "маленькие" зубчатые колеса имеют не меньше 6 зубьев. Отсюда и произошло

елово "шестерни", которым часто в обиходе называют все зубчатые колеса.

Минимальное количество зубьев - 6, а максимальное - сколько угодно. Ведь

длинная зубчатая рейка - это тоже своего рода зубчатое колесо с бесконечно

большим диаметром.

Соотношение диаметров и числа

зубьев зубчатых колес, находящихся в зацеплении, а следовательно, и передаточное

отношение этой пары зависят от назначения передачи и выбираются на основе

расчетов.

В тех случаях, когда для

изменения частоты вращения оказывается недостаточным передаточное отношение

одной пары колес, применяют несколько пар зубчатых колес. Такой механизм,

заключенный в отдельный корпус, называется редуктором. Для многих машин нужны передачи,

позволяющие легко и быстро изменять частоту вращения ведомого вала. Для

этого в редукторе устанавливают несколько параллельно расположенных валов,

на которых находятся зубчатые колеса с различным числом зубьев. При помощи

специальных устройств в зацепление вводят те или иные пары колес. Такие

редукторы с изменяемым передаточным отношением называются коробками

скоростей или коробками перемены передач. Как бы хорошо ни были изготовлены

зубья цилиндрических зубчатых колес, при их зацеплении неизбежно происходят

удары, отчего они быстро изнашиваются. Поэтому в передачах, испытывающих

большие нагрузки, применяют косозубые и шевронные зубчатые колеса.

Зацепление

зубьев у таких колес происходит плавно, без ударов.

Виды зубчатых передач: о - прямозубая цилиндрическая

; б - шевронная; в - коническая;

г-косозубая цилиндрическая

; д - передача

с внутренним зацеплением;

е - червячная;

ж

- цевочная ; з - эллиптические колеса;

и - передача "мальтийский

крест".

Следующий вид передач вращательного

движения - червячная передача. Червячные редукторы могут иметь весьма

большие передаточные отношения.

Ведь, например, червяк с

одной ниткой спирали можно сравнить с зубчатым колесом, которое имеет всего

один зуб. Значит, передаточное отношение будет равно числу зубьев зубчатого

колеса, а их может быть более сотни. В подавляющем большинстве таких передач

червяк является ведущим, а зубчатое колесо - ведомым.

Но передачей и изменением

частоты вращения не исчерпываются задачи передаточных механизмов. Рабочие

органы и вспомогательные устройства многих машин совершают возвратно-поступательное

движение, а вал двигателя - вращательное. Поэтому существуют передачи,

преобразующие вращательное движение в возвратно-поступательное движение

и наоборот (некоторые из них показаны на стр. 26).

Это основные виды механических

передач движения, применяемые в современных машинах. Из их сочетаний

состоит любой самый сложный передаточный механизм.

Чем больше совершенствуются

машины, тем больше требований предъявляется к их механизмам. И не всегда

механические передачи позволяют выполнять эти требования.

Как ни хороша, например,

коробка скоростей, состоящая из зубчатых передач, она позволяет изменять

частоту вращения только ступенями, зависящими от передаточных отношений

зубчатых колес, находящихся в зацеплении. А вот гидравлическая коробка

скоростей обеспечивает плавное изменение частоты вращения в широких

пределах. Она состоит из насоса и турбины. Насос закреплен на ведущем валу,

а турбина - на ведомом. При работе насос подает масло на лопатки турбины

и заставляет ее вращаться. Если все масло из насоса идет на турбину, она

вращается с максимальной частотой. Но вот мы приоткрыли кран. Часть масла

пошла в обход турбины, и частота ее вращения уменьшилась. Чем больше открыт

кран, тем медленнее вращается турбина. А если все масло будет проходить

мимо турбины, она совсем остановится. Следовательно, регулируя подачу масла,

можно плавно изменять частоту вращения турбины. Такие гидравлические коробки

скоростей уже применяются на металлорежущих станках, в автомобилях и других

машинах. Появились уже и мощные магистральные тепловозы с гидравлической

передачей, похожей на гидравлическую коробку скоростей.

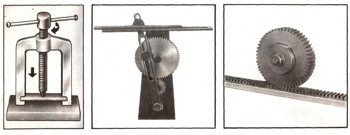

Передачи, преобразующие вращательное движение

в поступательное (слева направо): ходовой винт, кривошипно-кулисный

механизм, зубчатая рейка.

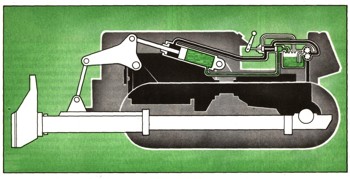

Внизу: гидравлическая передача в

бульдозере.

У трактора-экскаватора "Беларусь"

нет сложных механических передач от двигателя к ковшу. Двигатель приводит

в движение только масляный насос, а масло, поступая под очень большим давлением

в гидравлические цилиндры, заставляет рычаги совершать все рабочие движения.

Так же устроены передачи от трактора ко многим сельскохозяйственным машинам.

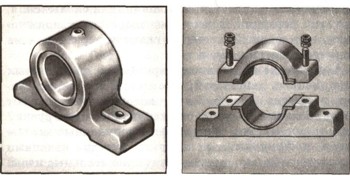

Подшипники скольжения (слева направо):

неразъемный,

разъемный.

Подшипники качения: о - шариковый;

б

- роликовый конический; в -роликовый цилиндрический; г - игольчатый;

д

- шариковый опорный.

Другая система передач работает

на тепловозе. На нем установлен один мощный дизель. Можно соединить вал

дизеля с колесами тепловоза при помощи зубчатых передач. Но дизель - один,

колес -много, и такая передача сложна и малонадежна. Поэтому на тепловозе

чаще всего применяется электрическая передача. Рядом с дизелем установлен

электрический генератор, а около колес подвешены электрические двигатели.

Дизель вращает якорь генератора, генератор вырабатывает электрический ток,

который приводит в движение двигатели, а вместе с ними и колеса.

Опоры Еще одна важная часть машины

- опоры, их задача обеспечивать надежную работу вращающихся частей

и деталей машины. Известно, что между поверхностями вала и опор, в которых

он вращается, возникает трение. Оно препятствует вращению, нагревает металл,

вызывает его износ и даже может привести к поломке машины. Как же бороться

с трением?

Вспомните: волочить какой-либо

тяжелый предмет по скользкой, мокрой глине значительно легче, чем по шероховатому

асфальту. А если приходится волочить по асфальту, то лучше подкладывать

под предмет какие-нибудь катки. На языке техники это значит, что уменьшить

трение можно, заменив сухое трение трением скольжения или трением

качения. Опорные участки вала - их

называют шипами или шейками - протачивают, шлифуют и помещают

в специальные опоры - подшипники, которые разделяются на две основные

группы: подшипники скольжения и подшипники качения.

Подшипники скольжения

состоят

из корпуса с отверстием и запрессованной в него втулки,

чаще

же -из разъемного корпуса и вкладышей. При сборке вал кладется

отшлифованными шейками на нижние половинки вкладышей и покрывается верхними

половинками вкладышей.

Делаются вкладыши из бронзы

или специального сплава. Благодаря принятому сочетанию трущихся материалов

(черный металл вала по бронзе или другому сплаву) трение значительно снижается.

Но этого мало. На внутренней поверхности вкладышей имеются бороздки, по

которым растекается смазка. Как только вал начинает вращаться, он затягивает

под шейки частицы масла. Постепенно между валом и вкладышами образуется

масляная пленка, она приподнимает вал, и он вращается, уже не касаясь поверхности

вкладышей. Так сухое трение заменяется жидкостным.

Трение сильно уменьшилось,

но не исчезло совсем. При больших частотах вращения даже трение жидкостного

скольжения вызывает сильный нагрев подшипника. Его надо охлаждать, и эта

обязанность также поручается маслу. В одних подшипниках устраивают масляную

ванну, а на вал надевают кольца, которые, вращаясь, подают свежее масло

из ванны на шейку вала. В другие подшипники непрерывно подают масло при

помощи специальных насосов. Масло одновременно и смазывает трущиеся поверхности,

и охлаждает их.

Как видите, обеспечить надежную

работу подшипников скольжения не так-то просто: они требуют повседневного

ухода.

Значительно надежнее и удобнее

в эксплуатации подшипники качения. В таких подшипниках стальные

шарики (шариковые подшипники) или ролики (роликовые подшипники)

катятся

по канавкам колец, поставленных между вращающимся валом и неподвижной опорой.

На преодоление трения в шариковом подшипнике тратится всего несколько тысячных

долей общей нагрузки на вал. Смазывать такие подшипники надо густым маслом

только при очередных ремонтах машины.

Решая вопрос о том, какому

виду подшипников отдать предпочтение в том или другом случае, надо учитывать,

что подшипники скольжения плохо работают при трогании с места, пока не

образовалась масляная пленка (к тому же при резких толчках на валу эта

пленка легко нарушается). Подшипники качения, наоборот, хорошо работают

при трогании с места. Но и у них есть недостаток: они плохо переносят очень

большие нагрузки, когда давление на шарики или ролики оказывается чрезмерно

большим. Поэтому для каждого узла машины подбирается соответствующий тип

подшипника.

В обычных электродвигателях,

как правило, устанавливаются шариковые подшипники; в редукторах мощных

лебедок подъемных кранов, в железнодорожных вагонах - роликовые. А вот

в любом автомобиле много различных видов подшипников: коленчатый вал опирается

на подшипники скольжения, полуоси передних колес - на шариковые подшипники,

вал ведущей шестерни главной передачи - на конические роликовые и т. д.

А какие же подшипники применять

для мощных авиационных двигателей, гигантских прокатных станов и других

машин, валы которых испытывают очень большие и часто изменяющиеся нагрузки?

Для таких машин применяют специальные игольчатые подшипники, в которых

между кольцами находятся обильно смазанные тонкие стальные иглы. Сначала

такой подшипник работает как роликовый - иглы катятся по поверхности колец.

При увеличении скорости вала иглы перестают катиться и вместе с маслом

образуют внутреннее кольцо, которое скользит между стальными кольцами подшипника.

Как видите, в игольчатом подшипнике сочетаются достоинства подшипников

скольжения и подшипников качения.

Уменьшить трение можно и

другими способами. Вы, вероятно, слышали о судах на воздушной подушке.

Нагнетаемый сильным вентилятором поток воздуха поступает под днище судна

и создает там давление, приподнимающее судно над водой. Увлекаемое воздушным

винтом, такое судно легко скользит по поверхности воды как бы на воздушной

подушке.

На опытах по электричеству

в школе вам, наверное, приходилось видеть, как под действием магнитного

поля приподнимается металлическое кольцо над сердечником сильного электромагнита.

Значит, и воздушная подушка, и магнитное поле могут уменьшать трение в

различных механизмах. Подшипники с воздушным трением уже находят

применение в небольших воздушных (или газовых) турбинах, приводимых в движение

сжатым воздухом. Эти турбины имеют очень большие частоты вращения, необходимые

для создания прочной воздушной подушки между вращающимися частями и опорой.

Здесь воздух одновременно приводит в движение турбину, "смазывает" ее и

охлаждает.

Тормоза Представьте себе, что произошло

бы на улицах, если бы легковые и грузовые автомобили, троллейбусы и трамваи

не имели тормозов! Не менее важны тормоза и для различных грузоподъемных

и технологических машин.

Если в подшипниках трение

было нашим врагом, с которым мы боролись всеми доступными нам способами,

то в тормозах трение становится нашим помощником. Оно замедляет скорость

машины, удерживает ее от самопроизвольного движения, помогает своевременно

и быстро остановить.

Наибольшее распространение

получили тормоза колодочного типа. На вращающемся валу машины находится

стальной барабан. К нему при торможении снаружи или изнутри прижимаются

колодки. Они сделаны из чугуна или другого материала, который в паре со

сталью барабана имеет высокий коэффициент трения. Обычно колодки прижимаются

к барабану с помощью рычагов усилием человека, электромагнитным устройством

или сжатым воздухом.

В автомобилях, например,

тормозные колодки прижимаются к барабану при помощи масла, нагнетаемого

под давлением в тормозной цилиндр.

В последнее время вместо

колодочных стали применять дисковые тормоза, в которых торможение

осуществляется за счет трения между вращающимся и неподвижным дисками.

Часто можно встретить в машинах

ленточные

тормоза. У них вместо колодок к барабану прижимается охватывающая его

лента, покрытая усиливающим трение материалом.

Часто тормозные колодки или

ленты постоянно прижимаются к барабану весом груза, подвешенного на рычаге,

и отжимаются при помощи электромагнита только на время работы механизма.

Такие тормоза называются грузовыми и применяются в механизмах подъемных

кранов и различных лебедок для предотвращения самопроизвольного опускания

подвешенного на тросе груза.

В некоторых механизмах, например

редукторах, для предотвращения самопроизвольного вращения ведомого вала

применяют самотормозящую червячную передачу. Она отличается от обычных

червячных передач меньшим углом наклона винтовой линии червяка. Благодаря

этому трение, возникающее между зубьями колеса и червяком при передаче

движения от колеса к червяку, надежно препятствует вращению механизма,

а вращение от червяка к колесу передается свободно.

В ряде случаев применяют

храповое

устройство. Оно состоит из храпового (зубчатого) колеса и стопорящего

приспособления ("собачки"). "Собачка" допускает беспрепятственное вращение

храпового колеса в одну сторону и надежно удерживает его при попытке повернуть

в обратную.

Тормозные устройства (сверху вниз):

ленточное,

колодочное, храповое.

Такое устройство есть почти

в любом пружинном механизме, например в часах. Оно позволяет свободно заводить

пружину, но предотвращает ее самопроизвольное раскручивание.

Храповик с "собачкой" широко

используется также в различных ручных лебедках для поднятия грузов.

На электрифицированном транспорте

- на электровозах, в поездах метро, в троллейбусах - помимо механического

торможения применяют еще и электрическое. Установленные на этих

машинах электрические двигатели могут работать и в качестве электрических

генераторов. Когда машинисту необходимо замедлить движение состава, он

переводит двигатели в генераторный режим. Раньше электрический ток двигал

состав, а теперь, наоборот, движущийся по инерции состав приводит в движение

ставшие генераторами двигатели и вырабатывает электрический ток. На это

затрачивается энергия движения, и состав замедляет ход.

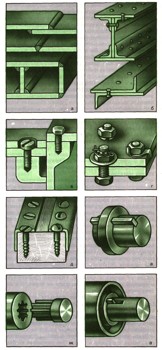

Соединения Детали, из которых состоят

машины, соединены между собой различными способами. Одни детали соединяют

"раз и навсегда", другие так, чтобы их можно было разобрать и собрать вновь,

и третьи так, чтобы они могли свободно двигаться относительно друг друга.

Неразборные соединения

получают

пайкой, запрессовкой одной детали в другую, с помощью заклепок. Однако

чаще всего неразборные соединения получают газовой или электрической сваркой

(см. ст. "Как сваривают металл").

Разборные соединения,

как

правило, выполняют при помощи болтов с гайками или винтов. А чтобы соединяемые

детали не развинтились от вибрации, применяют дополнительные стопорящие

детали: контргайки, различные фигурные и пружинящие шайбы и шплинты.

Есть и иные типы разборных

соединений. Шкивы, зубчатые колеса и другие вращающиеся детали соединяют

с валом при помощи выступов, равномерно расположенных на одной из деталей,

которые входят в пазы другой (шлицевое соединение). Эти же детали

часто крепят и с помощью шпонки, входящей одновременно в вал машины

и в соединяемую с ним деталь (шпоночное соединение). Иногда такие

соединения позволяют перемещать вращающиеся детали вдоль оси вала. В этом

случае их называют подвижными соединениями. Виды соединений деталей: а - сварное; б

-заклепочное; в - винтовое ; е - с помощью болтов ; д - соединение

шурупами; е и з - шпоночное соединение; ж шлицевое

соединение.

Устройства управления Как мы уже установили, основные

рабочие операции машина выполняет сама, а человек только управляет ею.

Для этого каждая машина имеет различные рукоятки, штурвалы, рычаги, педали

и кнопки, при' помощи которых человек включает двигатели, направляет режущий

инструмент и т. д.

Увеличение габаритов и мощности

машин, повышение скорости их движения привели к тому, что физических возможностей

человека стало недостаточно, чтобы управлять такими машинами.

На помощь человеку пришли

созданные им специальные системы управления - гидравлическая (жидкость

под давлением), пневматическая (сжатый воздух) и электрическая. Такие подсобные

системы для дистанционного или автоматического регулирования называются

сервоприводами. Например, водитель "Москвича",

нажимая на педаль торможения, только перемещает поршень в главном тормозном

цилиндре, вытесняя из него тормозную жидкость. Эта жидкость по трубопроводам

поступает в тормоза колес и останавливает автомобиль. При этом жидкость

давит на тормоза значительно сильнее, чем водитель на педаль. Такая гидравлическая

система управления не только приводит в действии тормоза, но и усиливает

действия человека.

Чтобы остановить огромный

40-тонный самосвал, нужны еще большие усилия. Здесь на помощь приходит

пневматическая

система управления. Без особого труда нажимая на педали тормозов, водитель

только открывает клапан - и сжатый воздух с большой силой прижимает тормозные

колодки к колесам и останавливает тяжелую машину.

Моторист легкого катера усилием

своих рук, поворачивая штурвал, свободно разворачивает катер в любом направлении.

А управлять рулями большого корабля человеку помогают мощные электрические

машины.

Лопатки направляющего аппарата

гидротурбины Братской ГЭС имеют высоту более 3 м, весят несколько тонн,

они испытывают гигантское давление воды. Попробуй поверни их! Но машинисту

и не надо это делать самому. Ему помогает масляная система регулирования

турбины.

Многие сложные машины имеют

комбинированные

системы управления. Например, вы нажали кнопку, и электрический ток

открыл электромагнитный клапан на маслопроводе. Масло поступило в сервомотор,

и он повернул тяжелые лопасти турбины.

Эти системы управления не

только умножили силы человека, но сделали его как бы многоруким: они позволили

одному человеку управлять сразу несколькими машинами и механизмами.

Спуститесь в метрополитен.

К платформе подходит поезд. Одним поворотом рукоятки машинист при помощи

сжатого воздуха открывает и закрывает все двери вагонов. Осуществить такое

управление при помощи простых рычагов и тросов было бы невозможно.

Машины становятся все более

сложными и производительными, их скорость увеличивается, и человек уже

не может следить за ними и управлять их работой только с помощью простых

рычагов, педалей и кнопок, даже при наличии самых совершенных сервоприводов.

На помощь человеку приходят

различные автоматические системы управления.

Яркими примерами достижений

в этой области могут служить советские автоматические межпланетные станции,

доставившие нам с Луны образцы лунных пород, или многокилометровые "походы"

наших луноходов по ее поверхности. Автопилоты на современных воздушных

лайнерах стали уже обычным явлением. А если мы спустимся на землю и заглянем

на машиностроительные заводы, мы увидим автоматизированные станочные линии,

станки, которыми управляют специальные программирующие устройства и электронные

вычислительные машины. В этом будущее машиностроения (см. статьи раздела

"Автоматика и кибернетика").

Станины и ходовое оборудование В заключение рассказа об

узлах и деталях машин осталось добавить, что жизнь у машин бывает разная.

Одни спокойно стоят в просторном цехе завода, другие кочуют с места на

место, а третьи всегда в пути.

К первым относятся почти

все станки. Они, как правило, имеют массивную станину, установленную

на фундаменте. Это делает машину устойчивой, невосприимчивой к тряске и

вибрации, что особенно важно, когда обрабатывают изделия, требующие высокой

точности.

Кочующие машины: подъемно-транспортные,

землеройные, горные, сельскохозяйственные и другие -имеют различное ходовое

оборудование. Оно предназначено для передвижения машины в процессе

работы и, как правило, не рассчитано на далекие путешествия.

Тяжелые экскаваторы, например,

перевозятся с одной стройки на другую на специальных многоколесных прицепах,

а шагающие экскаваторы, башенные подъемные краны и многие другие машины

перевозятся в разобранном виде. Правда, есть экскаваторы и подъемные краны,

установленные на ходовом оборудовании транспортных машин: на шасси автомобиля,

на железнодорожной платформе или барже. Эти машины могут передвигаться

своим ходом на большие расстояния и обслуживать любые стройки.

Подъемные краны, установленные

на ходовое устройство автомобилей, как правило, имеют еще специальные домкраты,

которые при работе крана упираются в землю. Они придают крану большую устойчивость

и, предохраняя ходовую часть от перегрузок, повышают грузоподъемность крана.

Что же касается ходовой части

транспортных машин, то о ней вы можете прочитать в статьях раздела "Транспорт".

|